Изобретение относится к гидроизоляционным полимерно-битумным материалам с липким клеевым слоем и может быть использовано в промышленности строительных материалов.

Цель изобретения - повь1шение физико- механических свойств гидроизоляционного материала и его адгезии к изолируемой поверхности.

Способ осуществляют следующим образом.

Полимерно-битумную пленку (ПБП) изготавливают последовательно на линии, состоящей из смесителя, вальцев, экструдера, каландра.

Смесь для ПБП приготавливают в ре- зиносмесителе по следующей рецептуре, мас.%:

Высокомолекулярный полиизобутилен П-118, П-200 27

Полиэтилен высокого

давления15

15 42

Полиэтилен низкого

давления

Битум

Антисептик (антраценовое

масло)1

При этом нарезанные на куски кипы полиизобутилена взвешивают и подают в резиносмеситель. Полиэтилен взвешивают на весах и подают в резиносмеситель, последовательно в три приема взвешивают и загружают битум, в конце смешивания вводят антисептик.

Весь цикл перемешивания продолжается 40-45 мин. Температура готовой смеси 130-160° С.

Готовую полимерно-битумную смесь из резиносмесителя подают на вальцы для пластикации и гомогенизации. Снятую с вальцев горячую смесь подают в шприц-машину со щелевой головкой. Полотно пленки, выходящее из щелевой головки, подают на каландр, где осуществляют калибрование посд

CD СО

ьэ

ГчЭ

57 15

10

17

1

лотна ПБП, ориентацию, вытяжку пленки и ее охлаждение до 60-40°С.

Полимерно-битумный клей изготавливают в смесителе периодического действия по следующей рецептуре, мас.%:

Битум

Бутилкаучук

Пластификатор (нефтяное

масло)

Наполнитель (тальк)

Антисептик (антраценовое10

масло)

При изготовлении клея в предварительно разогретый смеситель подают часть битума, индустриальное масло, загружают каучук и наполнитель. Компоненты смешивают до получения однородной смеси, затем в два приема вводят оставшийся битум. Вместе с последней порцией битума загружают антисептик. Температура смешивания 120- 140°С, время смешивания 2,5-3,0 ч.

Готовый клей выгружают из смесителя и при 140-180° наносят валковой машиной на силиконизированную бумагу (СБ) или полиэтилентерефталатную пленку (ПЭТФ), которую разматывают с рулона и подают на транспортер. Транспортерную ленту постоянно обрабатывают тальковой суспензией для охлаждения клея (липкого слоя), с верхней стороны липкий слой охлаждается воздухом до 40-70°С. Охлажденный липкий слой на СБ подают в зазор между валками каландра, куда поступает готовая ПБП. о Между валками каландра производят дублирование ПБП с липким слоем через СБ, после чего материал готов и его сматывают в рулоны.

В процессе дублирования давление межгостгост

прочность материала, МПаГОСТ

Относительное удлинение, %

Морозостойкость, °С Адгезия к изолируемой поверхности. Па-10

Термоусадка пленки подложки при нанесении клеевого липкого слоя

270-75

270-75 2678-81

ГОСТ 26589-83

ГОСТ 2678-81

а срок службы материала - в аппарате искусственной погоды.

Формула изобретения

Способ изготовления гидроизоляционного материала с клеевым слоем, включаю- ш,ий дублирование полимерно-битумной плен20 ки с расплавом промежуточного клеевого слоя и антиадгезионной прокладкой, отли- чающийся тем, что, с целью повышения физико-механических свойств гидроизоляционного материала и его адгезии к изолируемой поверхности, ипользуют расплав клеево25 го слоя состава, включающего, мас.%:

Битум

Бутилкаучук Нефтяное масло Тальк Антраценовое масло

57 15 10 17 1

который наносят при 140-180°С толщиной 1,55-1,60 мм на антиадгезионную прокладку - силиконизированную бумагу или полиэтилентерефталатную пленку, и охлаждают

о UjJUUC VJC ДУ иЛП UUDa П л i. II

ду валками каландра поддерживают в пре-до 40-70°С, а затем дублируют дву-.. „, о j ,, rt«,. гтгчтя попттоиЫМ к1 Г Vr I Г М С ПОделах 5-15 кгс/см. Обработка тальковой суспензией наружной стороны СБ позволяет легко разматывать рулон материала. Антиадгезионные свойства бумаги обеспечивают ее отделение от липкого клеевого слоя.

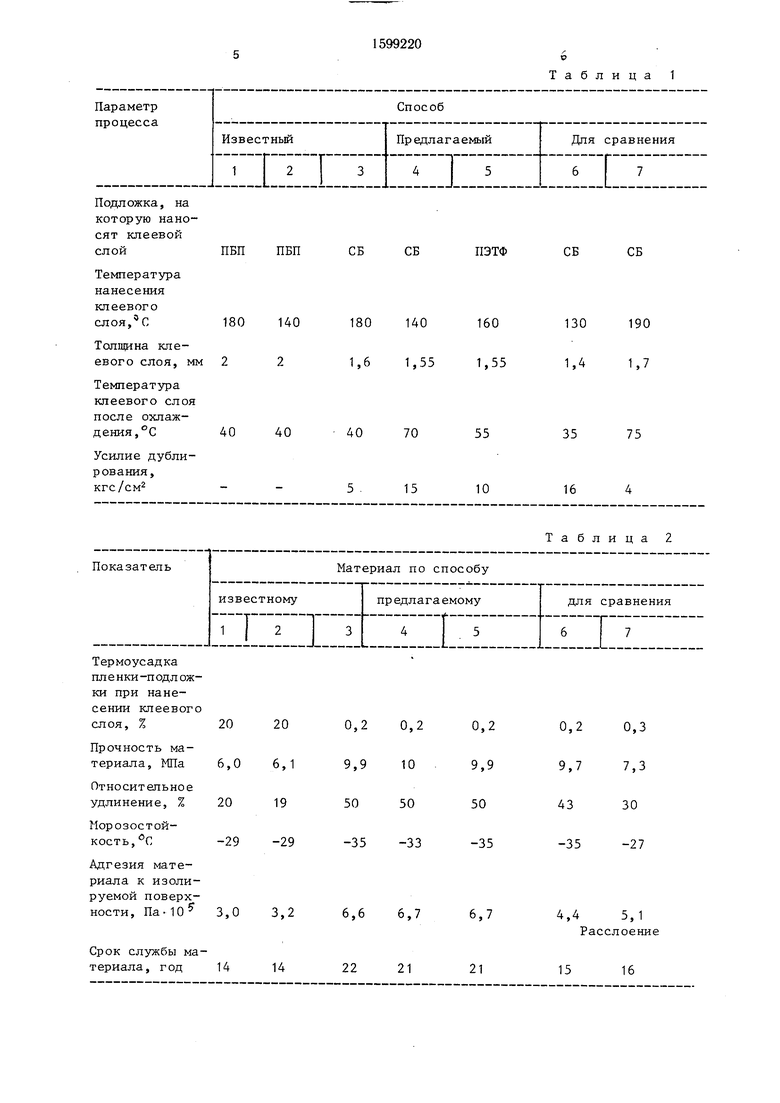

Параметры технологического процесса и физико-механические показатели полученных материалов представлены в табл. 1 и 2 соответственно.

Физико-механические показатели полимерно-битумного материала с клеевым слоем определяют по следующим методикам:

мя валками при давлении 5-15 кг/см с полимерно-битумной пленкой, включающей, мас.%:

Битум42

40 Высокомолекулярный

полиизобутилен27

Полиэтилен высокого давления15

Полиэтилен низкого давления15

Антраценовое масло1

45

гост гост

прочность материала, МПаГОСТ

Относительное удлинение, %

Морозостойкость, °С Адгезия к изолируемой поверхности. Па-10

Термоусадка пленки подложки при нанесении клеевого липкого слоя

270-75

270-75 2678-81

ГОСТ 26589-83

ГОСТ 2678-81

а срок службы материала - в аппарате искусственной погоды.

Формула изобретения

Способ изготовления гидроизоляционного материала с клеевым слоем, включаю- ш,ий дублирование полимерно-битумной пленки с расплавом промежуточного клеевого слоя и антиадгезионной прокладкой, отли- чающийся тем, что, с целью повышения физико-механических свойств гидроизоляционного материала и его адгезии к изолируемой поверхности, ипользуют расплав клеевого слоя состава, включающего, мас.%:

Битум

Бутилкаучук Нефтяное масло Тальк Антраценовое масло

57 15 10 17 1

который наносят при 140-180°С толщиной 1,55-1,60 мм на антиадгезионную прокладку - силиконизированную бумагу или полиэтилентерефталатную пленку, и охлаждают

II

до 40-70°С, а затем дублируют двудо 40-70°С, а затем дублируют ,, rt«,. гтгчтя попттоиЫМ к1 Г Vr I Г М С ПОмя валками при давлении 5-15 кг/см с полимерно-битумной пленкой, включающей, мас.%:

Битум42

40 Высокомолекулярный

полиизобутилен27

Полиэтилен высокого давления15

Полиэтилен низкого давления15

Антраценовое масло1

45

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| Изоляционный материал | 2019 |

|

RU2726080C2 |

| РУЛОННЫЙ САМОКЛЕЯЩИЙСЯ БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2430127C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1994 |

|

RU2078692C1 |

| Липкий клеющий состав для гидроизоляционного материала | 1989 |

|

SU1682372A1 |

| РУЛОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ НА ТЕКСТИЛЬНОЙ ЛЕНТЕ-ОСНОВЕ, ПРОПИТАННОЙ МАСТИКОЙ С ПРИМЕНЕНИЕМ АСФАЛЬТОСМОЛИСТЫХ ОЛИГОМЕРОВ (ВАРИАНТЫ) | 2010 |

|

RU2458282C2 |

| РУЛОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2379575C2 |

| КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2002 |

|

RU2277048C2 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2188214C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2189411C2 |

Изобретение относится к производству гидроизоляционных полимерно-битумных материалов с липким клеевым слоем и может быть использовано в промышленности строительных материалов. Изобретение позволяет на 50-55% повысить прочность материала, в 2,5 раза относительное удлинение, в 2 раза адгезию материала к изолируемой поверхности за счет предварительного нанесения при 140-180°С расплава клеевого слоя, включающего (в мас.%) 57 битума, 15 бутилкаучука, 10 нефтяного масла, 17 талька, 1 антраценового масла, толщиной 1,55-1,60 мм на антиадгезионную прокладку - силиконизированную бумагу или полиэтилентерефталатную пленку, и охлаждения его до 40-70°С с последующим дублированием его между двумя валками при давлении 5-15 кг/см2 с полимерно-битумной пленкой, включающей (в мас.%) 42 битума, 27 полиизобутилена, 15 полиэтилена высокого давления, 15 полиэтилена низкого давления, 1 антраценового масла. 2 табл.

ПБП ПБП

СБ

40

40

40

Усилие дублирования, кгс/см

Термоусадка Ш1 е нки -подл ож- ки при нанесении клеевого слоя, %

Прочность материала, МПа

СБ

ПЭТФ

СБ

СБ

70

55

35

75

15

10

16

Таблица 2

| Искусственные кожи для одежды | |||

| М.: Легкая индустрия, 1970, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ изготовления кровельных и гидроизоляционных материалов с наплавляемым слоем | 1982 |

|

SU1135881A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-10-15—Публикация

1987-12-29—Подача