Изобретение относится к пневматическим машинам ударного действия, для запуска которых требуется приложение к ним усилия, прижимающего ударный инструмент к забою или обрабатываемому объекту, и может быть использовано в горном деле, строительстве, машиностроении и других отраслях хозяйственной деятельности.

Известные технические решения пневмоударных машин с устройствами, осуществляющими их запуск в работу и использующими принцип прижима инструмента к обрабатываемому объекту, при условии неподвижности корпуса, можно разделить на две группы.

Первая группа решений характеризуется тем, что при прижиме пневмоударной машины к забою восстанавливается канал (или каналы) для подачи энергоносителя в рабочие камеры (одну или несколько) машины (см., например, а.с. СССР N 1009752, кл. B 25 D 11/00, опубл. в 1983 г., патенты Германии: N 420171, кл. 87 b 2/15, приоритет от 17.10.1925 г.; N 475806, кл. 87 b 2/11, приоритет от 01.11.1927 г.).

В этих решениях соединение и разъединение каналов с воздушной магистралью осуществляется подвижно установленным поршнем или плунжером, перекрывающим своим телом эти каналы, а, как известно, подвижное соединение предполагает наличие зазоров, через которые и возможны утечки сжатого воздуха.

Эти утечки увеличивают удельный расход воздуха, снижая, тем самым, экономический показатель пневмоударной машины.

Вторую группу технических решений составляют конструкции, у которых подача энергоносителя в рабочие камеры обеспечивается после механического взаимодействия рабочего инструмента с клапанным устройством (см., например, патент Германии N 438066, кл. 87 b 2/15, приоритет от 06.12.1926 г.; патент США N 3847232, кл. 173-168, опубл. в 1974 г.).

Вторая группа решений имеет преимущество перед первой в том, что клапанное соединение исключает дополнительный непроизводительный расход сжатого воздуха, способствуя снижению удельного расхода воздуха и соответственно увеличению экономичности пневмоударной машины.

Недостатком клапанного соединения является наличие в нем длинного стержня, выполняющего роль связующего звена-толкателя между ударным инструментом и клапаном. В процессе работы пневмоударной машины в клапанном соединении возникают пропорциональные массе стержня значительные ударные нагрузки, снижающие в целом надежность и долговечность машины.

Наиболее близкой по технической сущности и совокупности существенных признаков является пневмоударная машина по патенту РФ N 2065961, кл. E 21 C 37/24, опубл. в БИ N 24 за 1996 г., включающая корпус с выхлопными окнами, подвижно установленный в корпусе поршень-ударник с центральным ступенчатым каналом, разделяющий внутреннюю полость корпуса на камеры рабочего и холостого ходов, неподвижный полый ступенчатый шток, связанный с воздухораспределительным механизмом, содержащим клапанную коробку с каналами, на меньшей ступени которой свободно посажен разрядно-питающий клапан, при этом поршень-ударник концентрично размещен относительно полого ступенчатого штока с образованием между большей ступенью полого штока и меньшей ступенью поршня-ударника камеры магистрального давления, связанной с полостью штока посредством радиальных каналов, выполненных в штоке, который на внешней поверхности имеет пазы для периодического сообщения камеры магистрального давления с камерой рабочего хода, при этом на внешней поверхности поршня-ударника и внутренней поверхностью корпуса выполнены соответственно пазы и углубления, которые образуют каналы для периодического сообщения между собой камер рабочего и холостого ходов, и рабочий инструмент.

В известной пневмоударной машине отсутствует устройство запуска, включающее ее в работу путем приложения к ней усилия, прижимающего ударный инструмент к обрабатываемому объекту.

При использовании пневмоударных машин в технологических процессах, связанных с дроблением негабаритов или послойным разрушением горных пород, необходимо прижимать рабочий инструмент к забою с определенным усилием, запускающим машину в работу, а величина его зависит от мощности машины и физико-механических свойств разрушаемого объекта. Наличие прижима обеспечивает эффективную передачу ударной энергии разрушаемому объекту, а его недостаточность или отсутствие не гарантирует надежного контакта инструмента с породой, что может привести к аварийному режиму работы пневмоударной машины (когда машина работает "на себя").

Техническая задача, решаемая в предлагаемом изобретении, заключается в создании пневмоударной машины с простой и надежной системой запуска, срабатывающей от усилия прижима инструмента к забою и удовлетворяющей требованиям технологических процессов, связанных с разрушением крепких материалов.

Поставленная задача решается тем, что пневмоударная машина, включающая корпус с выхлопными окнами, подвижно установленный в корпусе поршень-ударник с центральным ступенчатым каналом, разделяющий внутреннюю полость корпуса на камеры рабочего и холостого ходов, полый ступенчатый шток, связанный с воздухораспределительным механизмом, содержащим клапанную коробку с каналами, на ступени меньшего диаметра которой свободно посажен разрядно-питающий клапан, при этом поршень-ударник концентрично размещен относительно полого ступенчатого штока с образованием камеры магистрального давления, связанной с полостью этого штока посредством радиальных каналов, выполненных в нем, причем полый ступенчатый шток на внешней поверхности имеет пазы для периодического сообщения камеры магистрального давления с камерой рабочего хода, при этом на внешней поверхности поршня-ударника и внутренней поверхности корпуса выполнены соответственно пазы и углубления, которые образуют каналы для периодического сообщения между собой камер рабочего и холостого ходов, и рабочий инструмент, согласно изобретению, снабжена плунжером, при этом полый ступенчатый шток выполнен подвижным и соединен своей ступенью меньшего диаметра с малой ступенью центрального ступенчатого канала поршня-ударника, а ступенью большего диаметра со ступенью большего диаметра клапанной коробки воздухораспределительного механизма, причем плунжер подвижно соединен с большой ступенью центрального ступенчатого канала поршня-ударника, при этом ступень большего диаметра полого ступенчатого штока выполнена с возможностью замыкания и размыкания своей торцевой поверхностью, обращенной к клапанной коробке воздухораспределительного механизма, соединения воздушной магистрали с воздухораспределительным механизмом, а камера магистрального давления образована поверхностями ступени меньшего диаметра полого ступенчатого штока, большой ступени центрального ступенчатого канала поршня-ударника и торца плунжера, который при прижиме рабочего инструмента к забою взаимодействует с торцом полого ступенчатого штока, при этом другой торец плунжера опирается на торец рабочего инструмента.

В предлагаемом изобретении в качестве клапана, перекрывающего соединение воздушной магистрали с воздухораспределительным механизмом, служит ступень большего диаметра полого ступенчатого штока, а полый ступенчатый шток и плунжер используются в качестве элементов разъемного стержня, с помощью которого при прижиме рабочего инструмента к разрушаемому объекту этот клапан поднимается, производя запуск машины в работу. Применение разъемного стержня позволяет в технологическом плане упростить его конструкцию, уменьшить движущиеся массы, а вместе с этим значительно снизить динамические нагрузки в пневмоударной машине, что повышает ее надежность.

Целесообразно по всей длине плунжера вдоль образующих его поверхности сделать лыски, наличие которых уменьшает обмерзание цилиндрических поверхностей поршня-ударника и плунжера, улучшает их подвижность, что повышает надежность машины при разных условиях эксплуатации.

Целесообразно торцы плунжера снабдить демпфирующими элементами (например, резиновыми вкладышами), а также можно одну из взаимодействующих между собой торцевых поверхностей клапанной коробки воздухораспределительного механизма и ступени большего диаметра полого ступенчатого штока снабдить демпфирующим элементом (например, резиновым кольцом).

Оснащение демпфирующими элементами торцевых поверхностей взаимодействующих деталей позволяет в процессе работы пневмоударной машины снизить динамические нагрузки на машину, повысить ее надежность и, как следствие, долговечность.

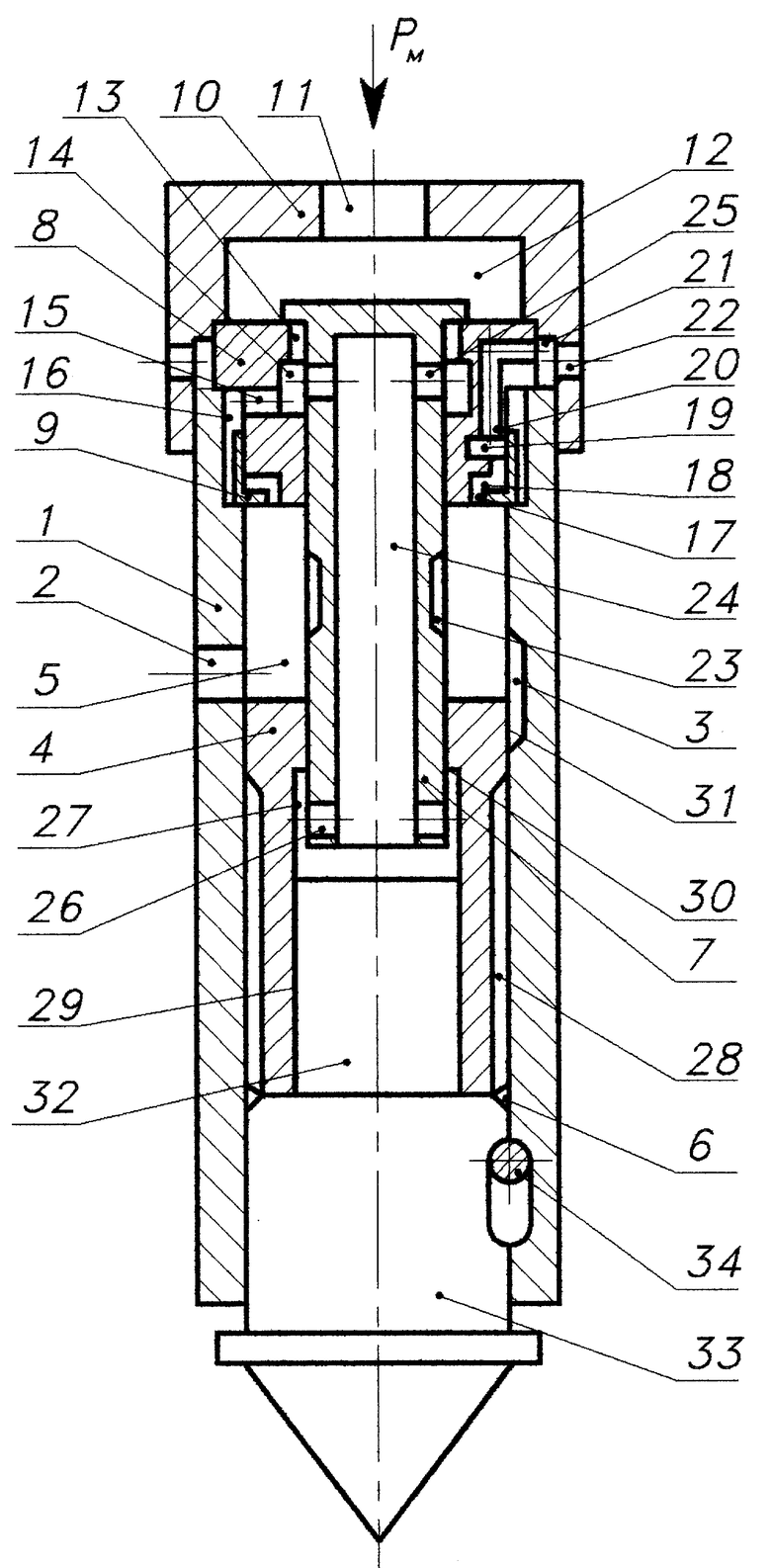

Предлагаемая пневмоударная машина (см. чертеж) включает корпус 1 с выхлопными окнами 2 и углублениями 3, выполненными на внутренней его поверхности; подвижно установленный в корпусе 1 поршень-ударник 4, разделяющий внутреннюю полость корпуса 1 на камеры 5 и 6 рабочего и холостого ходов соответственно; подвижный полый ступенчатый шток 7, опертый торцевой поверхностью своей ступени большего диаметра на торец ступени большего диаметра клапанной коробки 8 воздухораспределительного механизма (поз. не обозначен), на ступени меньшего диаметра которой свободно посажен разрядно-питающий клапан 9. Одна из взаимодействующих между собой торцевых поверхностей клапанной коробки 8 и ступени большего диаметра полого ступенчатого штока 7 может быть снабжена демпфирующим элементом (не показан), например из резины. Сверху на корпусе 1 установлена гайка 10 с центральным отверстием 11 для подсоединения к магистрали сжатого воздуха. Между гайкой 10 и торцевыми поверхностями ступени большего диаметра штока 7 и ступени большего диаметра клапанной коробки 8 образована полость 12, из которой сжатый воздух при размыкании торцевых поверхностей ступени большего диаметра штока 7 и ступени большего диаметра клапанной коробки 8 имеет возможность поступать через кольцевой канал 13, полость 14 и каналы 15 в предкамеру 16. Позицией 17 обозначен кольцевой канал, образованный наружной поверхностью ступени меньшего диаметра клапанной коробки 8 и внутренней поверхностью меньшей ступени разрядно-питающего клапана 9. Кольцевой канал 18 образован торцевым зазором, равным ходу клапана 9, между торцевыми поверхностями ступени меньшего диаметра клапанной коробки 8 и меньшей ступени клапана 9. Позицией 19 обозначена заклапанная полость, постоянно связанная через канал 20, полость 21 и радиальные отверстия 22 с атмосферой. Шток 7 имеет пазы 23, центральный канал 24 и радиальные отверстия 25, 26, обеспечивающие подачу сжатого воздуха в камеру 27 магистрального давления. Поршень-ударник 4 имеет пазы 28 и центральный ступенчатый канал 29, меньшая ступень которого имеет кромку 30, обращенную в камеру магистрального давления 27, и наружную обращенную к камере 5 рабочего хода, поверхность 31 свободную от пазов. В центральном ступенчатом канале 29 поршня-ударника 4 свободно посажен плунжер 32, который может иметь лыски вдоль образующих его цилиндрической поверхности (не показаны). Нижний торец плунжера 32 может быть снабжен демпфирующим элементом (не показан), например из резины, и опирается на рабочий инструмент 33. Верхний его торец также может быть снабжен демпфирующим элементом (не показан) и образует в магистральной камере 27 зазор (поз. не обозначен) с торцом штока 7. Перемещение рабочего инструмента 33 в корпусе 1 ограничивается шпонкой 34.

Пневмоударная машина работает следующим образом.

Под действием усилия, прижимающего пневмоударную машину к забою, рабочий инструмент 33, перемещаясь в корпусе 1, поднимает плунжер 32 вверх (см. чертеж). Торец плунжера 32, взаимодействуя с торцом штока 7 в камере 27 магистрального давления, поднимает его, при этом размыкаются торцевые поверхности ступени большего диаметра штока 7 и ступени большего диаметра клапанной коробки 8 воздухораспределительного механизма. Сжатый воздух поступает из полости 12 через образовавшийся зазор и кольцевой канал 13 в полость 14, откуда через каналы 15 он поступает в предкамеру 16. Поскольку со стороны камеры 5 рабочего хода давления нет, то клапан 9 остается закрытым. Одновременно сжатый воздух из полости 12 через кольцевой канал 13, радиальные отверстия 25 штока 7, центральный канал 24, радиальные отверстия 26 штока 7 поступает в камеру 27 магистрального давления. Воздух в этой камере расширяется и толкает поршень-ударник 4 вверх. Когда последний меньшей ступенью центрального канала наезжает кромкой 30 на пазы 23 штока 7, воздух из камеры 27 магистрального давления поступает в камеру 5 рабочего хода. Вследствие разности рабочих площадок разрядно-питающего клапана 9 со стороны камеры 5 рабочего хода действует сила, большая, чем со стороны предкамеры 16. Клапан 9 открывается, и в камеру 5 рабочего хода подается сжатый воздух из предкамеры 16, сообщенной с магистралью. Поршень-ударник 4 сначала тормозится, останавливается, а затем осуществляется рабочий ход. При этом сжатый воздух из камеры 27 магистрального давления выталкивается в полость 12. Наступает момент на рабочем ходе поршня-ударника 4, когда его свободная от пазов наружная поверхность 31 попадает в зону углублений 3 корпуса 1, в результате чего образуются каналы для перепуска воздуха из камеры 5 рабочего хода в камеру 6 холостого хода. В конце рабочего хода поршня-ударника 4 одновременно с перепуском, до или после него, происходит полный или частичный выхлоп сжатого воздуха из камеры 5 рабочего хода через выхлопные окна 2 в корпусе 1. Прежде чем нанести удар по инструменту 33 поршень-ударник 4 в этот момент может частично тормозиться под действием воздуха, поступившего в камеру 6 холостого хода, и силы со стороны камеры 27 магистрального давления. После выхлопа из камеры 5 рабочего хода разрядно-питающий клапан 9 закрывается и одновременно обеспечивает сообщение ее с атмосферой через кольцевые каналы 17, 18, заклапанную полость 19, канал 20, полость 21 и радиальные отверстия 22 в гайке 10. Поршень-ударник 4 под действием сил со стороны камеры 27 магистрального давления и камеры 6 холостого хода начинает осуществлять холостой ход. На холостом ходе поршня-ударника 4 также происходит неизбежный перепуск воздуха из камеры 6 холостого хода в камеру 5 рабочего хода. Уменьшение торможения поршня-ударника 4 на холостом ходе обеспечивает разрядно-питающий клапан 9, образующий выхлопной тракт через кольцевые каналы 17, 18, заклапанную полость 19, канал 20, полость 21 и радиальные отверстия 22, по которому воздух вытесняется в атмосферу.

При совершении холостого хода наступает момент, когда часть пазов 28 поршня-ударника 4 совмещается с выхлопными окнами 2, благодаря чему происходит растянутый во времени выхлоп из камеры 6 холостого хода.

После того, как поршень-ударник 4 займет относительно штока 7 положение, обеспечивающее подачу командного давления в камеру 5 рабочего хода через пазы 23 из камеры 27 магистрального давления, разрядно-питающий клапан 9 открывается, и далее цикл работы пневмоударной машины повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОУДАРНАЯ МАШИНА | 1993 |

|

RU2065961C1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1997 |

|

RU2124107C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ | 1994 |

|

RU2090706C1 |

| ПНЕВМАТИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2000 |

|

RU2182950C1 |

| ПОГРУЖНОЙ БУРОВОЙ СНАРЯД | 1991 |

|

RU2010961C1 |

| ПОГРУЖНАЯ УДАРНАЯ МАШИНА ДЛЯ БУРЕНИЯ СКВАЖИН КОЛЬЦЕВЫМ ЗАБОЕМ | 1999 |

|

RU2166055C1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1990 |

|

RU2034983C1 |

| ПНЕВМАТИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1998 |

|

RU2147644C1 |

| СПОСОБ УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ СКВАЖИН И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015323C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2291299C1 |

Изобретение отоносится к горному делу и может быть применено при разрушении полезного ископаемого, при строительстве и в ударных машинах для обработки металла. Пневмоударная машина содержит корпус, полый поршень-ударник и охватывающий его полый ступенчатый шток, связанный с клапанной воздухораспределительной коробкой. Внутри полого поршня-ударника размещен плунжер. Торец плунжера и торец ступенчатого штока образуют камеру магистрального давления. При прижатии рабочего инструмента к обрабатываемой поверхности инструмент через плунжер и полый ступенчатый шток взаимодействует с клапаном, включая инструмент в работу. Взаимодействующие между собой торцевые поверхности могут быть покрыты демпфирующими элементами. Такое выполнение пневмоударной машины обеспечивает надежность ее запуска при прижатии инструмента к забою, что, в свою очередь, повышает надежность в работе машины. 3 з.п. ф-лы, 1 ил.

| ПНЕВМОУДАРНАЯ МАШИНА | 1993 |

|

RU2065961C1 |

| БЕСКЛАПАННЫЙ ПНЕВМОУДАРНИК | 0 |

|

SU299647A1 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 0 |

|

SU375371A1 |

| Певматическое устройство ударного действия | 1974 |

|

SU514092A1 |

| Устройство для регулирования содержания кислорода и углекислого газа в хранилищах сельскохозяйственной продукции | 1981 |

|

SU965393A1 |

| Феррозонд | 1990 |

|

SU1758612A1 |

| ПРОТИВОВОСПАЛИТЕЛЬНЫЙ ПЕПТИД ИЗ ЯИЧНОГО БЕЛКА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2024 |

|

RU2839545C1 |

Авторы

Даты

2000-11-10—Публикация

1999-05-11—Подача