Изобретение относится к горному делу, а именно к подземной разработке месторождений, к разделу шахтного строительства, и может быть использовано, например, для отработки кимберлитовых трубок ограниченной площади при подземной разработке алмазных месторождений в условиях многолетнемерзлых пород Якутии.

Около половины разведанных алмазных месторождений Якутии представляют собой небольшие трубкообразные рудные тела, залегающие вертикально и имеющие длинную ось менее 100 м. Небольшие кимберлитовые трубки распространяются в толще многолетнемерзлых пород на глубину от поверхности не более 250 м.

Извлечение относительно малых запасов открытыми работами требует производить значительные объемы вскрышных работ и поэтому отработка таких месторождений в настоящее время не предусматривается.

Для обоснования возможности эффективной разработки небольших кимберлитовых трубок подземным способом необходимы технические решения эффективного вскрытия и отработки месторождения, учитывающие специфические условия Севера, большие транспортные расходы, незаселенность местности, необходимость создания инфраструктуры освоения района.

Реальным вариантом для освоения разбросанных по алмазному региону Якутии малых кимберлитовых трубок (в настоящее время законсервированных) является сезонная отработка подземным способом с вахтовым методом обслуживания горного предприятия и с транспортировкой кимберлита автозимниками до стационарных обогатительных фабрик. При вахтовом методе обслуживания необходимо, чтобы горняк, спускающийся в шахту, имел в своем распоряжении мощную горную технику, способную развивать большую производительность и исключающую ручной труд. Для этого целесообразно использовать современную самоходную горную технику. При этом способ строительства рудника для малых кимберлитовых месторождений должен обеспечить доступ в забои высокопроизводительной горной техники, имеющей повышенные габариты, без каких-либо разборок и сборок.

Нам не известен способ вскрытия небольших кимберлитовых трубок при помощи самоходной горной техники.

Наиболее близкими по технической сущности к предлагаемому устройству для спуска-подъема самоходной горной техники и выдачи руды на поверхность являются общеизвестные комплексы с механизмами для погрузки руды в забоях шахты в вагоны, транспортировка до ствола шахты электровозами, повагонный подъем руды в клетях (см. "Справочник механика рудной шахты". Москва, Недра, 1978 г. , стр. 223-229), включающий подъемную машину, клеть, оборудованную рельсами и стопорами для подъема руды в вагонах, электровозы для транспортировки руды к стволу шахты и механизм для погрузки в забое.

Недостатком известного устройства является большая трудоемкость погрузки и транспортировки руды из забоя и невозможность использования клети для спуска самоходной горной техники. При использовании клетей громоздкое горное оборудование спускают в шахту на канате, закрепляя его под клетью, при этом процесс транспортировки занимает много времени и небезопасен.

Задачей изобретения является создание способа строительства рудника для малых кимберлитовых трубок в сжатые сроки сезонных работ в условиях Якутии, обеспечивающих использование на очистных работах высокопроизводительной самоходной горной техники, а подъем руды с минимальными транспортными расходами.

Поставленная задача решается следующим образом. Вспомогательный ствол проходят с опережением над основным по меньшей мере на высоту одного этажа, из вспомогательного ствола под трассу основного ствола проходят транспортную сбойку для транспортировки породы от проходки основного ствола. Над транспортной сбойкой по трассе основного ствола оставляют защитный породный целик, в котором выполняют дучку для перепуска породы. Верхнюю часть дучки разделывают воронкой и производят подсечку сечения основного ствола шахты, причем сечение основного ствола шахты должно обеспечивать транспортировку самоходной горной техники в клети.

Бурение скважин и разрушение породы производят взрывом скважинных зарядов ВВ в сечении между этажами.

При выпуске отбитой породы через дучку производят крепление и армировку ствола. После выпуска породы над воронкой в стенке ствола проходят камеру для приема самоходной горной техники и из нее ведут вскрывающие выработки к очистным забоям в кимберлитовой трубке (месторождения).

С противоположной стороны камеры для приема самоходной горной техники в стенке ствола проходят загрузочную камеру для размещения рудоподъемной емкости, а для подъема руды из шахты оформляют перегрузочный узел с погрузочно-доставочных машин в рудоподъемную емкость.

Кроме того, подсечку ствола над защитным целиком могут вести с образованием буровой камеры для бурения восходящих до границы вышележащего этажа взрывных скважин по трассе основного ствола.

Кроме того, транспортную сбойку под трассой основного ствола могут расширять до размеров буровой камеры, при этом проводят бурение нисходящих взрывных скважин для проходки ствола нижележащего этажа и бурение восходящих скважин для разрушения защитного целика, заряды взрывчатых веществ в которых взрывают за один прием.

Кроме того, по границе сечения основного ствола скважины могут бурить и взрывать по технологии, обеспечивающей гладкое контурное взрывание.

Кроме того, воронку в защитном целике могут заполнять элементами демпфирующих средств.

Для обеспечения выдачи руды на поверхность и спуска-подъема самоходной горной техники в очистные забои техническим решением предлагается следующее - клеть выполнена для спуска и подъема самоходной горной техники и комплекс снабжен рудоподъемной емкостью с габаритами, обеспечивающими размещение и закрепление ее в клети, с опорными элементами перемещения и устройством для ее закрепления в клети, а на этажах загрузки выполнены перегрузочные узлы для перегрузки породы из самоходных погрузочно-доставочных машин в рудоподъемную емкость и смонтированы механизмы перемещения рудоподъемной емкости из клети под узел перегрузки и обратно, на поверхности шахты и в околоствольном дворе смонтировано разгрузочное устройство рудоподъемной емкости и механизм перемещения ее из клети до разгрузочного устройства и обратно.

Сущность предлагаемого технического решения

Небольшие кимберлитовые трубки вскрываются двумя стволами - основным и вспомогательным, причем вспомогательный ствол минимального сечения и служит для вентиляции, спуска и подъема людей, выдачи породы при проходке основного ствола.

Вспомогательный ствол проходится с опережением и из него ведут транспортные сбойки под трассу основного ствола.

Основной ствол проходят сечением, обеспечивающим спуск и подъем самоходного горного оборудования в максимально готовом к эксплуатации виде (без разборки на узлы). Основной ствол проходят с использованием скважин, пробуренных на всю высоту этажа, а погрузку разрушенной породы ведут под действием собственного веса с подъемом через вспомогательный ствол. При погрузке породы из основного ствола ведут его крепление и армировку. На каждом этаже в основном стволе проходят камеру для приема самоходной горной техники, из которой ведут выработки к очистным забоям. В противоположной стенке ствола проходят камеру для размещения рудоподъемной емкости и узел перегрузки руды из самоходных погрузочно-доставочных машин в рудоподъемную емкость.

Основной ствол оборудуют клетьевой подъемной установкой, способной в клети спускать самоходные горные машины и производить подъем руды в рудоподъемных емкостях. Устройство для выдачи руды снабжено механизмами для погрузки руды в забое, транспортировки до основного ствола, перегрузки руды в рудоподъемную емкость, подъема руды в клети и узлами для механизации всех вспомогательных процессов.

Предлагаемый способ строительства рудника для малых кимберлитовых трубок позволяет при минимальной трудоемкости процессов проходки шахтных стволов обеспечить поступление в очистные забои высокопроизводительной самоходной горной техники, при этом устройство для выдачи руды обеспечивает погрузку руды в забое, транспортировку ее до основного ствола, перегрузку ее в большую рудоподъемную емкость и выдачу на поверхность, при этом исключаются различного рода узлы дробления и перегрузки.

Пример выполнения способа строительства рудника для малых кимберлитовых трубок при помощи самоходной горной техники и устройства для ее спуска-подъема и выдачи руды на поверхность показан на фиг. 1, 2, 3, 4, 5 и 6.

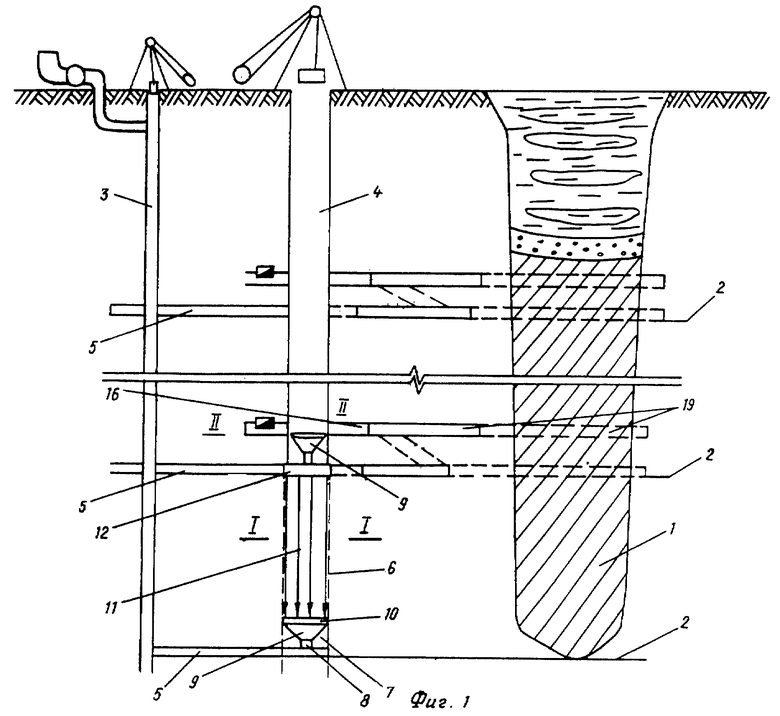

На фиг. 1. Принципиальная схема строительства рудника для небольшой кимберлитовой трубки и размещения устройства для спуска-подъема самоходной горной техники и выдачи руды на поверхность;

Фиг. 2. Сечение в плане по основному стволу, разбуренному скважинами, разрез I-I (фиг. 1);

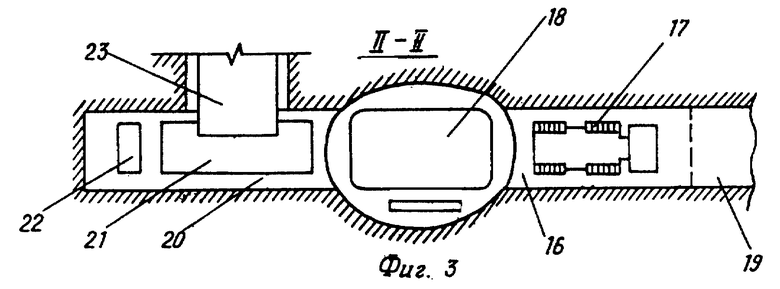

Фиг. 3. Сечение в плане основного ствола с камерой для приема самоходной горной техники и камерой для размещения рудоподъемной емкости и узлом перегрузки руды, разрез II-II (фиг. 1);

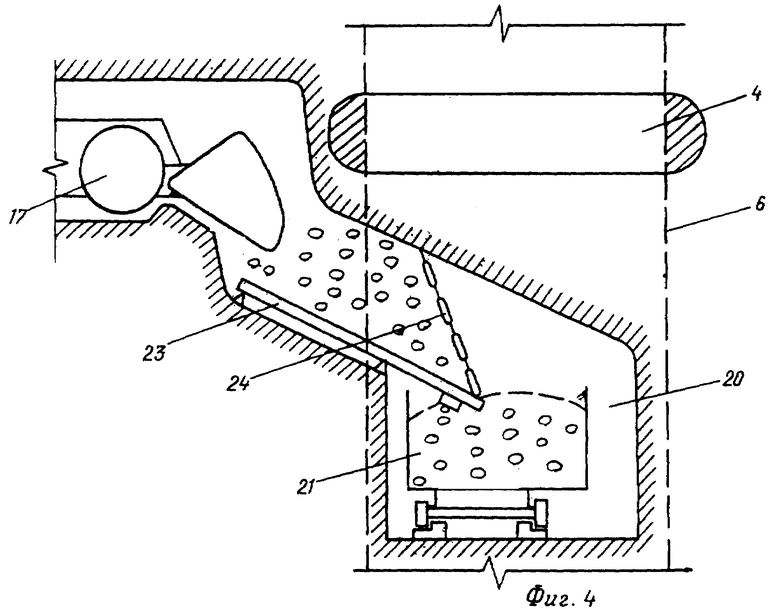

Фиг. 4. Узел перегрузки руды с самоходных погрузочно-доставочных машин в рудоподъемную емкость;

Фиг. 5. Предохранительный породный целик;

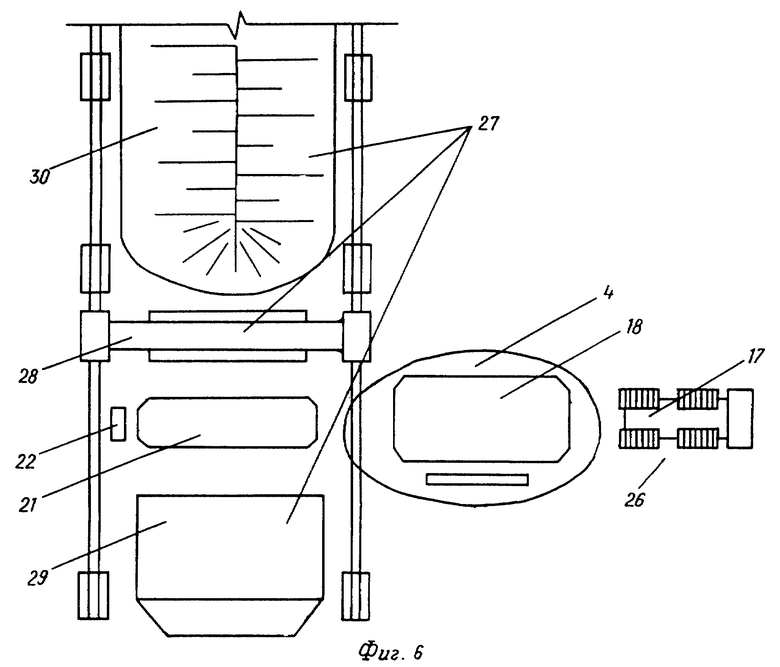

Фиг. 6. Узел разгрузки руды на поверхности шахты.

Кимберлитовая трубка 1 (небольшое рудное месторождение) по вертикали разбивается на этажи 2 высотой 30-80 метров. Высота этажа определяется из возможности бурового оборудования. Для вскрытия используют два ствола: вспомогательный 3 и основной 4.

Вспомогательный ствол 3 минимального сечения служит для вентиляции (для чего имеет вентиляционную установку), спуска-подъема людей и выдачи породы от проходки основного ствола 4. Вспомогательный ствол 3 оборудуют небольшой подъемной машиной с клетью. В качестве вспомогательного ствола может быть использован геологоразведочный ствол (вертикальный или наклонный). Вспомогательный ствол 3 проходят с опережением и из него ведут транспортные сбойки 5 под трассу 6 (на фиг. 1 в нижней части показаны пунктирными линиями) основного ствола 4.

Основной ствол 4 проходят сечением, обеспечивающим спуск и подъем самоходного горного оборудования в клети в максимально готовом к эксплуатации виде (без разборки на узлы), то есть большого сечения, которое может быть круглой, овальной и другой формы.

Транспортную сбойку 5 используют для транспортировки породы от проходки основного ствола 4. Над транспортной сбойкой 5 (фиг. 1) в районе трассы 6 (показаны пунктирными линиями) основного ствола 4 оставляют защитный породный целик 7, в котором выполняют дучку 8, а верхнюю часть дучки разделывают воронкой 9 и производят подсечку 10 сечения ствола 4.

Породы в сечении основного ствола 4 разбуривают скважинами 11 для размещения ВВ. Скважины 11 могут бурится из подсечки 10 вертикально вверх, для чего подсечка 10 проходится повышенной высоты и используется как буровая камера. Кроме того, скважины 11 могут буриться из вышележащего этажа, для чего транспортная сбойка 5 на вышележащем этаже в районе проходки основного ствола 4 расширяется и образуется буровая камера 12, из которой бурят нисходящие скважины 11 для размещения ВВ. Вариант обуривания определяется техническими возможностями буровой машины.

Для обеспечения проходки основного ствола 4 строго по трассе 6 во время бурения скважины 11 ведут контроль посредством макшейдерской съемки начала и конца скважин на верхнем этаже в буровой камере 12 и нижнем этаже в подсечке 10. Скважины с отклонением 0.5 м и больше бракуют. Для упрощения технологии отбойки породы одну из скважин 13 (фиг. 2) расширяют с применением расширителей до диаметра 0.3-0.8 метра. Кроме того, для увеличения устойчивости стенок ствола, снижения затрат на крепление по контуру 14 основного ствола 4 (фиг. 2) можно бурить оконтуривающие скважины 15 и вести отбойку породы в стволе по технологии, обеспечивающей гладкое контурное взрывание.

Над воронкой 9 в приствольной части проходят камеру 16 (фиг. 1, 3) для приема самоходной горной техники 17 из клети 18.

Клеть 18 предназначена для спуска-подъема колесной (гусеничной) самоходной горной техники. Днище клети выполняется ровным, покрытым стальным листом, на днище могут быть выполнены направляющие небольшой высоты (высота направляющих не должна оказывать влияние на передвижение колесной (гусеничной) самоходной горной техники). Направляющие можно выполнять из антифрикционного металла.

Из камеры 16 приема самоходной горной техники к очистным выработкам кимберлитовой трубки 1 ведут вскрывающие выработки 19. С противоположной стороны камеры 16 приема самоходной горной техники в приствольной части проходят загрузочную камеру 20 для размещения рудоподъемной емкости 21, которую, производя выдачу руды, помещают в клеть 18.

Рудоподъемная емкость 21 снабжена опорными элементами, например пластинами скольжения из антифрикционного материала (кремнеграфитовые, текстолитовые, из антифрикционного чугуна и др.), перемещающимися при работе по ровной стальной поверхности днища клети или по ее направляющим. Для перемещения рудоподъемной емкости 21 в клеть 18 и обратно камера 20 оборудуется механизмом перемещения 22, например двухбарабанной тяговой лебедкой. Рудоподъемная емкость 21 снабжена устройством для закрепления ее в клети в виде выступов, взаимодействующих с гнездами защелками в боковых стенках клети 18. Для перегрузки руды из самоходных горных машин 17 (фиг. 3, 4) в рудоподъемную емкость 21 в загрузочной камере 20 выполнен перегрузочный узел в виде, например, вибрационного питателя 23 с цепным затвором 24.

Перед эксплуатацией очередного этажа воронку 9 (фиг. 5) заполняют пустыми породами и для увеличения надежности от ударных нагрузок при случайных падениях массивных тел воронку 9 можно заполнить демпфирующими элементами 25, например несколькими слоями дерева с заполнением пространства между слоями пустыми породами мелкой фракции.

Для разрушения породного предохранительного целика 7 бурят взрывные скважины.

На поверхности около основного ствола 4 (фиг. 6) выполнена площадка для погрузки самоходной горной техники 17 в клеть 18. С противоположной стороны площадки выполнено разгрузочное устройство 27 рудоподъемной емкости 21 с механизмом ее перемещения, например, двухбарабанной лебедки 22. Разгрузочное устройство 27 выполнено, например, из козлового крана 28 с узлами захвата и опорожнения емкости, перемещающегося по рельсовым путям до бункера 29 для перегрузки в самосвалы или на промежуточный склад руды 30.

Пример выполнения способа шахтного вскрытия небольших кимберлитовых трубок и комплекс для выдачи руды на поверхность и спуска-подъема самоходной горной техники.

Кимберлитовую трубку 1 по вертикали разбивают на этажи 2 (фиг. 1). Для вскрытия используют два ствола: вспомогательный 3 и основной 4. В качестве вспомогательного ствола могут использовать геологоразведочный ствол, вертикальный или наклонный. Вспомогательный ствол 3 проходят с опережением по меньшей мере на один этаж. Разумнее вспомогательный ствол 3 проходить на полную глубину. Из вспомогательного ствола 3 на каждом этаже 2 по трассе 6, где будет располагаться основной ствол 4, проходят транспортные сбойки 5 (фиг. 1).

Над транспортной сбойкой 5 в районе трассы 6 основного ствола 4 оставляют защитный породный целик 7, в котором проходят дучку 8. Верхнюю часть дучки 8 разделывают воронкой 9 и производят подсечку сечения ствола 4. Если основной ствол 4 только начинается (с поверхности), то бурение скважин по трассе 6 ствола ведут с поверхности. На фиг. 1 показано, что верхняя часть основного ствола 4 уже эксплуатируется и ведется его углубка. Транспортную сбойку 5 в районе ствола расширяют, образуя буровую камеру 12. Из буровой камеры 12 бурят взрывные камеры 11 до подсечки 10, при этом ведут макшейдерский контроль за качеством бурения скважин 11. Скважины с отклонением более 0.5 метра бракуют. Одну из скважин 13 посредством механических расширителей доводят до диаметра 0.3-0.8 м. Для получения гладких стенок будущего ствола по контуру 14 контурные скважины 15 (фиг. 2) могут буриться и взрываться по технологии контурного взрывания. Посредством поочередного взрывания скважин 11 на расширенную скважину 13 производят разрушение породы в сечении основного ствола. Чтобы не было запрессовки отбитой породы во время проходки ствола, породу выпускают через воронку 9, затем через транспортную сбойку 5 и через вспомогательный ствол 3 выдают на поверхность. Контурные скважины 15, а также скважины в предохранительном целике взрывают за один прием в последнюю очередь и отбитую в последнюю очередь породу, находящуюся в стволе, используют для временного поддержания стенок ствола.

Крепление и армировку ствола ведут из клети при дозированном выпуске пустых пород. Так как ствол будет эксплуатироваться не более трех лет и проходиться в многолетнемерзлых породах, а работа предусматривается сезонная, в зимнее время (в стволе будет всегда отрицательная температура) в качестве крепи используют штанги с затяжками или сеткой.

После крепления ствола 4 над воронкой 9 в приствольной части проходят камеру 16 (фиг. 1, 3) для приема самоходной горной техники 17 из клети 18. Из камеры 16 приема самоходной техники ведут вскрывающие выработки 19 к очистным забоям в кимберлитовой трубке 1. С противоположной стороны камеры 16 в приствольной части проходят загрузочную камеру 20 для размещения рудоподъемной емкости 21 и устанавливают двухбарабанную тяговую лебедку 22, проходят выработки узла перегрузки руды из самоходных погрузочных машин 17 в рудоподъемную емкость 21 (фиг. 4) и монтируют вибрационный питатель 23.

На поверхности шахты монтируют разгрузочное устройство 27 с емкостями для приема руды в виде бункера 29 и промежуточного склада 30.

В зимний сезон самоходную горную технику по основному стволу 4 в клети 18 спускают в готовом к эксплуатации виде. На этаже самоходную горную технику принимают в камере 16 (фиг. 1, 3) и своим ходом направляют в очистные забои. Посредством самоходной горной техники в забоях ведутся горные работы, а отбитая руда транспортируется к узлу перегрузки основного ствола 4. Доставленную руду перегружают вибрационным питателем 23 в рудоподъемную емкость 21 (фиг. 4). Практика показывает, что вибрационным питателем 23 с цепным затвором 24 можно хорошо управлять потоком, обеспечивая надежную и стабильную погрузку. Загруженную рудоподъемную емкость 21 тяговой лебедкой 22 перемещают в клеть 18 и производят подъем в клети. На поверхности рудоподъемная емкость 21 (фиг. 6) тяговой лебедкой 22 устанавливается под разгрузочным устройством 27. Посредством козлового крана 28 рудоподъемная емкость 21 разгружается в бункер 29 или на склад 30. Затем рудоподъемная емкость 21 возвращается для загрузки следующей дозы. В этой же клети, не нарушая режима работы, производят при необходимости спуск и подъем самоходной горной техники. Большие габариты клети позволяют использовать специальную рудоподъемную емкость большего объема. Самоходные погрузочно-доставочные машины и вибрационный питатель с цепным затвором обеспечивают погрузку породы практически любой крупности, то есть до трех-пяти тонн без каких-либо осложнений. Все это в совокупности обеспечит выдачу на-гора крупной руды при минимальных затратах на ее добычу и доставку на поверхность с использованием самоходной, энергонасыщенной, высокопроизводительной горной техники.

Способ относится к горному делу, а именно к подземной разработке месторождений, и может быть использован для отработки малых кимберлитовых трубок в условиях многолетнемерзлых пород. Проходят основной и вспомогательный стволы, причем вспомогательный с опережением над основным, по меньшей мере, на высоту этажа. Из вспомогательного под трассу основного ствола проходят транспортную сбойку для транспортировки породы от проходки основного ствола, над транспортной сбойкой по трассе основного ствола оставляют защитный породный целик, в котором выполняют дучку для перепуска породы, при этом верхнюю часть дучки разделывают воронкой и производят подсечку сечения основного ствола шахты, которое выполняют с учетом обеспечения спуска и подъема самоходной горной техники в клети. Производят бурение скважин и разрушение породы взрывом в сечении ствола между этажами, а при выпуске отбитой породы ведут крепление и армировку ствола. После выпуска породы в приствольной части проходят камеру для приема самоходной горной техники и из нее ведут вскрывающие выработки к очистным забоям. Комплекс для спуска-подъема самоходной горной техники и выдачи руды на поверхность включает установку клетьевого подъема, механизмы для разгрузки транспортных средств на поверхности, доставочно-погрузочные машины для погрузки в забое и доставки до ствола. Комплекс снабжен рудоподъемной емкостью и устройствами для ее перемещения в процессе погрузки-разгрузки. Клеть выполнена с габаритами, обеспечивающими размещение и закрепление в ней самоходной техники. 2 с. и 4 з.п. ф-лы, 6 ил.

| Справочник механика рудной шахты | |||

| - М.: Недра, 1978, с.223-229 | |||

| Способ и устройство для проходки шахт | 1939 |

|

SU58045A1 |

| SU, 891935 A, 28.12.1981 | |||

| Способ строительства шахты | 1983 |

|

SU1145144A1 |

| Способ проходки шахтного ствола | 1987 |

|

SU1612083A1 |

| Справочник по горнорудному делу | |||

| - М.: Недра, с.673, 676, 678. | |||

Авторы

Даты

2000-11-10—Публикация

1998-03-05—Подача