Изобретение относится к горной промышленности и может быть использовано при подземной разработке трубкообразных кимберлитовых месторождений.

Известен способ разработки рудных тел (см. а. с. N 881323, E 21 C 41/06), включающий проходку восстающего штрека и выемку слоями сверху вниз в радиальном направлении под прикрытием, причем восстающий проходят по центру рудного тела, а отбойку производят одним очистным забоем по спирали вокруг указанного восстающего с перепуском отработанной руды в последний. Кроме того, для улучшения проветривания могут проходиться фланговый восстающий и вентиляционный штрек, проходка постоянно опережает очистную выработку на один оборот, а вентиляционный штрек соединяют фланговым восстающим с очистным забоем.

Недостатком известного технического решения являются большие потери руды в случае, когда кимберлитовая трубка имеет не круглую форму.

Наиболее близким по технической сущности является способ с применением механизированной крепи при подземной разработке кимберлитовых трубок (см. статью Б. А. Фролов, В. И. Клишин "Механизированный способ подземной разработки кимберлитовых трубок", сборник "Геомеханическое обоснование технологических решений при разработке руд подземным способом". -Новосибирск: ИГД СО АН СССР, 1984 г., С. 86-93). Основой данного способа является проходка в центральной части трубки рудоспускного ствола, а за пределами рудного тела - главного ствола для подъема руды. Стволы между собой сбиваются системой горноподготовительных выработок и некоторым количеством вентиляционных стволов по контуру кимберлитовой трубки. Далее подготавливают один или несколько радиальных забоев, оснащенных механизированной крепью, и на нее настилают гибкое перекрытие. Подготовка радиального забоя заключается в придании ему наклона для выемки по спирали. По контуру вынимаемого рудного тела создают спиральный кольцевой штрек, соединяющий очистной забой с вентиляционными стволами. Отработку кимберлитовой трубки ведут в нисходящем порядке радиальными спиральными забоями с механизированной крепью вокруг рудоспуска. По мере выемки слоя руды возводят спиральный кольцевой штрек, наращивают вентиляционные стволы, а выработанное пространство заполняют закладкой.

Недостатком данного технического решения являются потери полезного ископаемого или засорение пустыми породами, когда кимберлитовая трубка имеет не круглую форму в сечении - эллипс или другую неправильную форму.

Задачей предлагаемого изобретения является исключение потерь и засорения руды породой для кимберлитовых трубок, имеющих в сечении не круглую форму.

Поставленная задача решается следующим образом. Одновременно с проходкой проходческим комбайном слоевого вентиляционного штрека этим же проходческим комбайном ведут отработку заходками в слое периферийных частей кимберлитовой трубки за пределами окружности действия механизированного комплекса заходками, при этом крепление слоевого вентиляционного штрека и заходок ведут гидрофицированными тумбами, установленными самоходным краном, а отработанное пространство заходок заполняют закладкой.

Существенными отличиями предлагаемого технического решения являются:

- Одновременно с проходкой проходческим комбайном слоевого вентиляционного штрека этим же проходческим комбайном ведут отработку в слое периферийных частей кимберлитовой трубки за пределами окружности действия механизированного комплекса заходками.

Данное техническое решение позволяет использовать проходческий комбайн для добычи руды периферийной части кимберлитовой трубки, которая не может быть извлечена механизированным комплексом, потому что при вращении комплекса она не попадает в зону действия очистного комбайна. Согласно техническому решению основная часть запасов слоя в блоке отрабатывается высокопроизводительным очистным комбайном, часть контурной зоны кимберлитовой трубки в виде выклинок, местных раздувов, апофиз добывается менее производительным (по объему добычи в единицу времени) проходческим комбайном. Так как краевые остатки слоя неравномерны, локальное применение специальных устройств для их выемки значительно осложняет механизированный комплекс. Для упрощения комплекса и технологии выемки предлагается вынимать локальные выступы рудной залежи за пределами действия очистного комбайна с помощью проходческого комбайна во время проходки слоевого вентиляционного штрека. Этому способствует то, что длина слоевого штрека, на 1000 тонн запасов в слое, небольшая и проходческий комбайн для обеспечения ритмичной работы механизированного комплекса не догружен. Добытая проходческим комбайном руда транспортируется конвейером механизированной крепи, кроме того, транспортировка может осуществляться одновременно с рудой, добытой очистным комбайном. Все это в совокупности позволяет, не усложняя комплекса, снизить потери руды в приконтурной зоне кимберлитовой трубки.

- Крепление слоевого вентиляционного штрека и заходок ведут гидрофицированными тумбами, установленными самоходным краном.

Данное техническое решение позволяет одни и те же тумбы использовать для крепления очистных заходок и слоевого вентиляционного штрека. При этом независимо от того, какой участок слоевого вентиляционного штрека эксплуатируется в данный момент, установлены и находятся в работе все гидрофицированные тумбы. Если, например, в данное время эксплуатируется участок слоевого вентиляционного штрека, пройденный по контакту кимберлитовой трубки в радиусе действия очистного комбайна, то почти все тумбы установлены для крепления вентиляционного штрека и длина его крепления больше, чем расстояние до ближайшей вентиляционно-буровой сбойки. В случае, когда для выемки руды проходится и эксплуатируется участок слоевого вентиляционного штрека, где имеется раздув и тупиковые заходки, часть гидрофицированных тумб используется для крепления тупиковых заходок, а часть для крепления слоевого вентиляционного штрека, причем длина штрека может быть равна или больше расстояния до ближайшей вентиляционно-буровой сбойки. Гидрофицированные тумбы должны удовлетворять требованиям крепления штрека и, кроме того, должны быть выполнены, например, в виде комплектного узла из трех-четырех стоек. Две стойки, объединенные общим основанием, выполняют несущую и ограждающую роль со стороны очистного пространства, образуемого тупиковой заходкой, а одна стойка перемещается относительно двух, закрепленных на общем основании, и служит для образования закрепленного прохода между стойками, к ее нижней петле закреплены элементы для монтажа желоба конвейера.

Размеры гидрофицированной тумбы из трех-четырех стоек в транспортном положении должны обеспечивать свободное перемещение по закрепленному слоевому вентиляционному штреку и тупиковой заходке. Перемещение и установка гидрофицированных тумб осуществляется самоходным краном. Кроме того, перемещение гидрофицированных тумб перпендикулярно длинной оси тупиковой заходки штрека может осуществляться за счет использования цилиндра перемещения отдельной третьей стойки. Выше указанное обеспечивает крепление слоевого штрека и выемку руды из приконтактной зоны при минимальном количестве оборудования.

- Отработанное пространство заходок заполняют закладкой.

Данное техническое решение обеспечивает погашение выработанного пространства, образованного заходками, с использованием для доставки и укладки закладочного материала механизмов и устройств механизированного комплекса, что значительно упрощает процесс.

Сущность предлагаемого технического решения.

Одновременно с проходкой слоевого вентиляционного штрека встречающиеся местные увеличения площади рудного тела отрабатываются заходками, выполняемыми проходческим комбайном, а крепление заходок и слоевого штрека ведут гидрофицированными тумбами, которые перемещают и устанавливают самоходным краном.

Пример выполнения способа показан на фиг. 1, 2, 3, 4, 5 и 6,

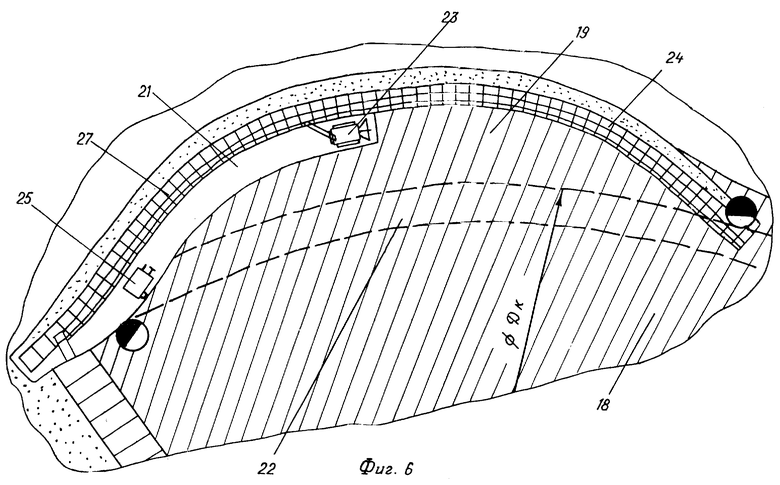

где на фиг. 1 - принципиальная схема отработки кимберлитовой трубки механизированным комплексом (вертикальный разрез);

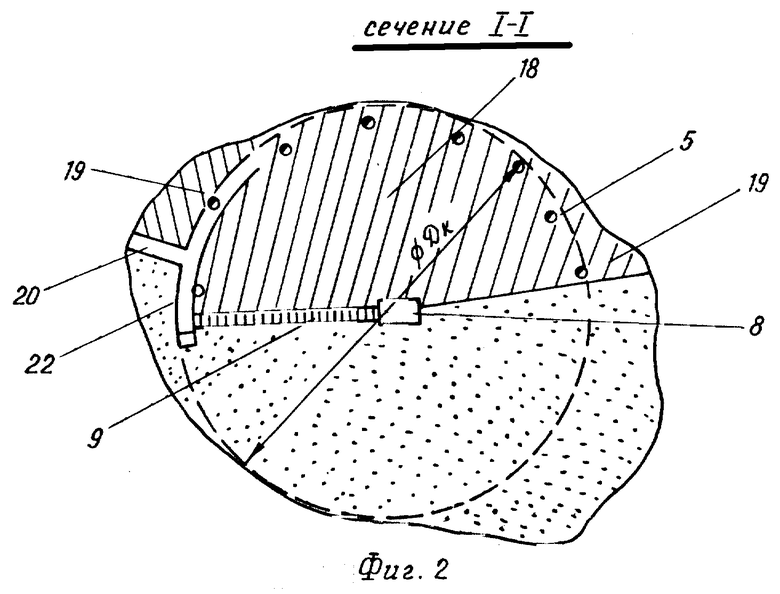

фиг. 2 - то же, сечение I-I (фиг. 1);

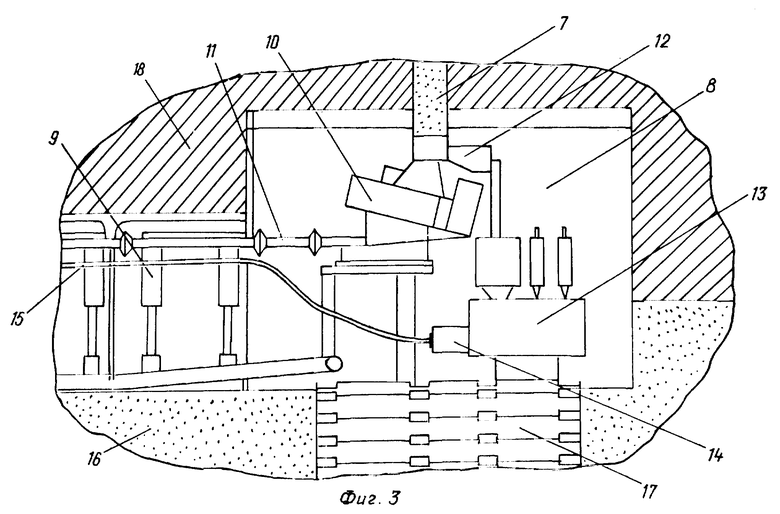

фиг. 3 - камера пульта управления механизированного комплекса с оборудованием для закладки выработанного пространства;

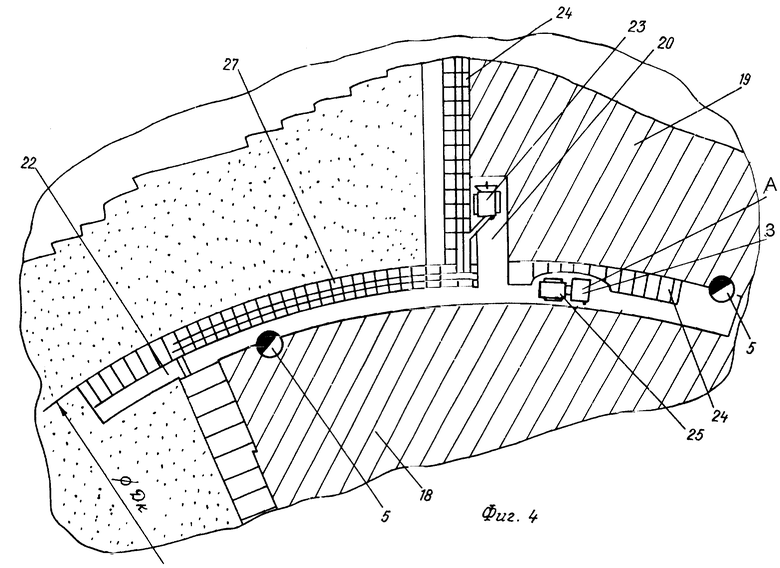

фиг. 4 - отработка периферийной части кимберлитовой трубки заходками, перпендикулярными длинной оси слоевого вентиляционного штрека;

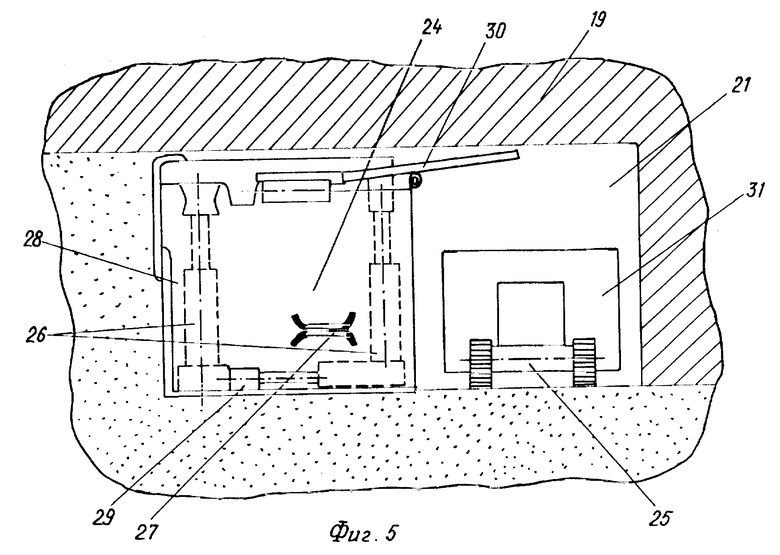

фиг. 5 - то же, узел A (фиг. 4) в разрезе;

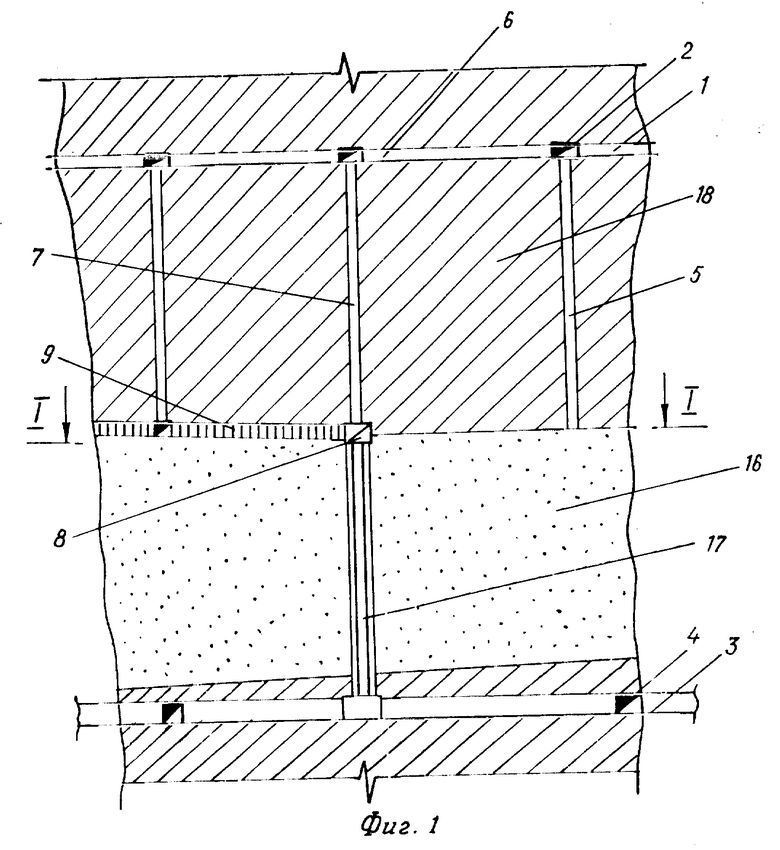

фиг. 6 - отработка периферийной части кимберлитовой трубки заходками по направлению длинной оси слоевого вентиляционного штрека.

Кимберлитовая трубка по вертикали разрезается на этажи высотой 50-100 м. При этом кимберлитовая трубка в этаже отрабатывается одним блоком, даже если ее диаметр будет более 500 метров. Отработка блока ведется снизу вверх.

Если отработка ведется с искусственной закладкой выработанного пространства или сверху-вниз под гибким перекрытием и заполнением выработанного пространства насыпной закладкой, то способ выемки периферийной зоны идентичен.

Далее приведен подробный пример осуществления способа отработки снизу вверх.

На вентиляционном горизонте 1 (фиг. 1, 2) проходится кольцевая выработка 2. Диаметр кольцевой выработки Dk равен диаметру действия механизированного комплекса (пояснения о механизированном комплексе даны ниже).

На транспортном горизонте 3 проходится кольцевая буровая выработка 4. Диаметр кольца, на котором расположена буровая выработка 4, также равен Dk. Из буровой выработки 4 (или пройденных из нее буровых камер) бурятся вверх скважины диаметром 200-300 мм, которые расширяются до 600-1200 мм, образуя вентиляционно-ходовые сбойки 5 (на фиг. 1 нижняя часть буровых сбоек уже погашена очистными работами и поэтому не показана). Расстояние между буровыми сбойками определяется по экономическим соображениям и может составлять от 20 до 80 метров и более.

На вентиляционном горизонте 1 через центральную часть кимберлитовой трубки для подачи сухой закладки в блок проходится выработка 6. Из выработки 6 в центральной части бурится скважина, которая расширяется с образованием восстающего 7 для подачи закладочной смеси в камеру 8 управления механизированным комплексом 9. Механизированный комплекс 9 выполняется известными техническими решениями и содержит механизированную крепь, очистной комбайн, транспортирующее устройство для руды, устройство для закладки очистного пространства. В камере 8 (фиг. 3) управления механизированным комплексом 9 под восстающим установлено пневмозакладочное устройство 10, которое через трубопровод 11 подает сухую закладочную смесь в отработанное пространство, за механизированную крепь (фиг. 3).

Пневмозакладочное устройство 10 может быть снабжено отсеивающей приставкой 12 для отделения мелкой фракции. В камере 8 установлен бетоносмеситель 13 с бетононасосом 14 для подачи стандартной бетонной смеси через шланг 15 в отработанное пространство, за механизированной крепью.

Для обслуживания механизированного комплекса и выдачи руды в закладочном материале 16 (фиг. 1, 3) выкрепляется многоотделенный ствол 17. Наиболее целесообразно выкреплять ствол в четыре отделения. Одно отделение для спуска руды оборудуется питателем с дистанционным и автоматизированным пунктом погрузки руды. Второе отделение для спуска-подъема оборудования и материалов. Сечение его должно удовлетворять возможности спуска и подъема узлов механизированного комплекса. Третье отделение оборудуется клетью (лифтом) для спуска-подъема обслуживающего персонала (высота блока может быть до 100 м). Четвертое отделение служит для прокладки коммуникаций (кабелей, трубопроводов) и оборудовано лестничным ходком для аварийного выхода обслуживающего персонала. Сечение ствола должно удовлетворять пропускной способности воздуха для вентиляции всех рабочих мест механизированного комплекса.

Механизированная крепь 9 (комплекс) осуществляет выемку кимберлитовой руды по винтовой линии в восходящем порядке вокруг многоотделенного ствола 17. Длина забоя механизированной крепи и диаметр Dk выбираются таким образом, чтобы максимально извлекать руду из кимберлитовой трубки. Изменение длины механизированного комплекса - сложная операция и практически невозможная при проходке на одном витке. Кимберлитовые трубки в большинстве своем не имеют правильной формы и механизированным комплексом 9 возможна отработка основной центральной части 18 (фиг. 2), находящейся в зоне его действия, описанной окружностью диаметром Dk. Периферийные части 19 отрабатываются заходками 20, 21 (фиг. 2, 4, 6) одновременно с проходкой слоевого вентиляционного штрека 22. Слоевой вентиляционный штрек 22 проходится по винтовой линии в восходящем порядке и располагается на границе действия механизированного комплекса 9. При проходке слоевого вентиляционного штрека (выработки) вскрываются и подрабатываются вентиляционно-ходовые сбойки 5, которые осуществляют вентиляцию рабочего пространства механизированного комплекса 9 за счет общешахтной депрессии и являются запасными выходами. Рабочая длина слоевой вентиляционной выработки должна обеспечивать постоянную связь очистного пространства механизированной крепи по меньшей мере с одной вентиляционно-ходовой сбойкой и составляет 20-80 метров. Слоевой вентиляционный штрек 22 проходят проходческим комбайном 23, которым также осуществляют добычу руды из слоевых заходок 20, 21. Крепление слоевого вентиляционного штрека 22 и заходок 20, 21 производят гидрофицированными тумбами 24. Установку и перемещение гидрофицированных тумб осуществляют самоходным, например гусеничным, краном 25 (фиг. 4, 5). Гидрофицированная тумба 24 (фиг. 5) может содержать в себе три-четыре гидравлические стойки 26, установленные в два ряда для поддержания кровли. Между стойками имеется свободный проход и размещена секция конвейера 27, например скреперного, для транспортировки руды. С завалочной стороны гидравлические стойки снабжены изолирующими щитами 28. Между рядами гидравлических стоек установлены цилиндры, снабженные элементами для обеспечения самоперемещения гидрофицированных тумб. Гидрофицированная тумба 24 может быть снабжена консольным выдвигающимся козырьком для крепления кровли над работающим проходческим комбайном. Кроме того, гидрофицированная тумба может быть снабжена секциями трубопроводов для сухой и твердеющей закладок, а также иметь сопла для ее укладки в выработанное пространство. В транспортном 31 (сжатом) состоянии гидрофицированная тумба имеет размер, который обеспечивает ее перемещение в закрепленной выработке самоходом на гусеничном ходу (краном).

Способ отработки кимберлитовой трубки механизированным комплексом осуществляется следующим образом. Вскрытие транспортного 3 и вентиляционного горизонтов 1, а также проходка вентиляционной 2 и буровой 4 выработок (фиг. 1, 2) осуществляются известными приемами. Из буровых выработок 4 до вентиляционного горизонта бурятся опережающие скважины диаметром 150-300 мм, которые в последующем расширяются до 600-1200 мм. Расширенные скважины закрепляют и далее устанавливают скобы, образуя вентиляционно-ходовые сбойки 5. По центру кимберлитовой трубки бурят скважину с последующим расширением, образуя восстающий 7 для подачи сухой закладки. Над транспортным горизонтом, оставляя целик, проходят монтажную камеру и производят известными приемами, хорошо освоенными в угольной промышленности, монтаж механизированного комплекса.

В блоке перед началом очистных работ проходческим комбайном 23 (фиг. 4, 6) проходится слоевой вентиляционный штрек 22 и вскрываются вентиляционно-ходовые сбойки 5. Слоевой вентиляционный штрек 22 проходится по кольцу диаметром Dk, ограниченным границей возможной отработки с помощью механизированного комплекса. Периферийные запасы руды 19 в слое, расположенные за пределами кольцевого контура, отрабатываются в первую очередь, во время проходки слоевого вентиляционного штрека 22. При ширине полосы руды, за пределами действия механизированного комплекса, менее 15 метров отработку целесообразно проводить заходками, ориентированными по длинной оси слоевого вентиляционного штрека (фиг. 6), а при ширине полосы более 15 метров заходки лучше ориентировать перпендикулярно длинной оси слоевого вентиляционного штрека (фиг. 3).

По контуру кимберлитовой трубки (фиг. 6) между смежными вентиляционно-ходовыми сбойками 5 проходческим комбайном 23 отрабатывается первоначальный слой. По мере проходки слой закрепляется гидрофицированными тумбами 24, устанавливаемыми самоходным краном 25. Транспортировка руды до механизированного комплекса осуществляется скребковым конвейером 27, размещенным в гидрофицированных тумбах, а затем до шахтного ствола 17 руда доставляется скребковым конвейером комплекса. После отработки первого слоя проходческий комбайн 23 возвращается для нарезки и отработки следующего слоя руды. Гидрофицированные тумбы 24, используя свои цилиндрические колонки или посредством самоходного крана 25, перемещаются к длинной (протяженной) стене слоя, при этом консольный выдвижной козырек 30 убирается внутрь гидрофицированной тумбы. Освободившийся объем очистного пространства заполняется закладкой. Сухая закладка из восстающего 7 посредством пневмозакладочной установки 10 подается в трубопровод 11 механизированного комплекса 9. Из трубопровода 11 сухая закладочная смесь поступает в трубопровод закладочной смеси гидрофицированных тумб и через сопла направляется в отработанное пространство слоя. При необходимости дозакладку отработанного пространства слоя полостей между кровлей и сухой закладкой можно производить твердеющей закладкой. Возможен вариант, когда часть слоя по горнотехническим условиям может заполняться твердеющей закладкой.

Твердеющая закладка производится в камере 8 пульта управления механизированного комплекса. Из сухой закладки отсеивающим устройством 12 выделяют фракцию для получения твердеющей бетонной закладки, затем посредством бетоносмесительной установки 13 получают жидкую смесь твердеющей закладки и далее по шлангу 15 подают через трубопровод гидрофицированных тумб к месту укладки. Известными приемами посредством нагнетательных шприцов жидкая смесь твердеющей закладки запрессовывается в полость между кровлей и сухой закладкой.

После заполнения закладкой отработанного слоя проходческим комбайном 23 ведут отработку следующей заходки с отгрузкой руды на скреперный конвейер 4, который размещен между гидрофицированных тумб 24 предыдущей смежной заходки (фиг. 6). Проветривание осуществляется по закрепленному тумбами пространству (свободный проход между первым и вторым рядами гидравлических стоек в тумбе). После отработки заходки комбайн 23 возвращается в исходное положение, при этом производят, используя цилиндрические колонки или самоходный кран 25, перемещение гидрофицированных тумб к стенке слоя и ведут заполнение отработанного слоя закладкой, при необходимости дозакладывают выработанное пространство нагнетанием твердеющей закладки. Выемка продолжается добычей проходческим комбайном 23 руды следующей заходки, цикл повторяется до тех пор, пока не будет добыта руда, расположенная на месте слоевого вентиляционного штрека, то есть до окружности действия механизированного комплекса. Отработку центральной части 18 блока ведут механизированным комплексом 9 слоями высотой 2-3 метра по винтовой линии в восходящем порядке. Вслед за проходом отработанное пространство заполняют сухой закладкой по описанной выше технологии, а при необходимости производят дозаполнение пустот выработанного пространства нагнетанием твердеющей закладки с помощью бетононасоса 14.

При ширине периферийной полосы руды в слое, за пределом действия механизированного комплекса, более 15 метров целесообразно заходки 20 располагать перпендикулярно длинной оси слоевого вентиляционного штрека 22 (фиг. 3). Слоевой вентиляционный штрек 22 проходится по границе действия механизированного комплекса. Длина штрека, поддерживаемого в рабочем состоянии, должна обеспечивать использование тумб при проходке участка с наибольшим расстоянием от границы действия механизированного комплекса и обеспечение проточной вентиляции, то есть необходимо предусмотреть пространство, размер которого равен не менее одного расстояния между сбойками 5. После проходки на необходимую длину вентиляционного слоевого штрека ведут очистную выемку руды из заходок. Руда из заходок добывается проходческим комбайном, которая грузится на скребковый конвейер, расположенный между гидрофицированными тумбами, аналогично описанному выше. Установку и перемещение гидрофицированных тумб производят самоходным краном 25.

Все операции по выемке руды в слое и закладке отработанного пространства аналогичны описанному выше. Отличие заключается только в приконтурном проветривании тупиковых заходок.

Предлагаемая технология обеспечивает полноту выемки руды без существенного изменения механизированного комплекса из кимберлитовых трубок неправильной формы.

Изобретение относится к горной промышленности и может быть использовано при подземной разработке трубкообразных кимберлитовых месторождений. Способ включает проходку восстающего по центру кимберлитовой трубки, выемку породы слоями по спирали механизированным комплексом, радиально смонтированным от центрального восстающего до контура кимберлитовой трубки. Закладку выработанного пространства ведут вслед за проходкой механизированного комплекса. Проходку проходческим комбайном слоевого вентиляционного штрека осуществляют по винтовой линии в восходящем порядке, а для снижения потерь руды в приконтурной зоне при неправильной форме трубки в плане, одновременно с проходкой слоевого вентиляционного штрека проходческим комбайном ведут отработку периферийных частей, расположенных за пределами окружности действия механизированного комплекса. Крепление слоевого вентиляционного штрека и заходок ведут гидрофицированными тумбами, устанавливаемыми самоходным краном. Отработанное пространство заходок заполняют закладкой, доставляемой транспортирующими средствами механизированного комплекса. 6 ил.

Способ отработки кимберлитовых трубок механизированным комплексом, включающий проходку восстающего по центру кимберлитовой трубки, проходку слоевого вентиляционного штрека по винтовой линии, выемку слоями по спирали механизированным комплексом, радиально смонтированным от центрального восстающего до слоевого вентиляционного штрека, закладку выработанного пространства, отличающийся тем, что одновременно с проходкой слоевого вентиляционного штрека этим же проходческим комбайном ведут отработку в слое периферийных частей кимберлитовой трубки за пределами окружности действия механизированного комплекса заходками, при этом крепление слоевого вентиляционного штрека и заходок ведут гидрофицированными тумбами, устанавливаемыми самоходным краном, а отработанное пространство заходок заполняют закладкой.

| Фролов Б.А | |||

| и др | |||

| Механизированный способ подземной разработки кимберлитовых трубок | |||

| В сб.; Геомеханическое обоснование технологических решений при разработке руд подземным способом.-Новосибирск: ИГД СО АН, 1984, С.86-93 | |||

| Способ разработки рудных тел | 1979 |

|

SU881323A1 |

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ТРУБКООБРАЗНЫХ РУДНЫХ ТЕЛ | 1993 |

|

RU2034149C1 |

| RU 2055200 C1, 27.02.96 | |||

| RU 2055201 С1, 27.02.96 | |||

| RU 2059073 С1, 27.04.96 | |||

| RU 2059815 C1, 10.05.96. | |||

Авторы

Даты

1999-08-27—Публикация

1997-06-03—Подача