Предлагаемое изобретение относится к обратным клапанам, устанавливаемым преимущественно на транспортные цистерны для предотвращения утечки светлых нефтепродуктов в окружающую среду в аварийной ситуации, например, при опрокидывании цистерны.

Известен клапан дыхательный (см. ГОСТ 25560-82), устанавливаемый на транспортную автоцистерну (см. аналог, черт. 36133-8513000). На выносном увеличенном изображении элемента I отчетливо видно, что клапан установлен в крышке люка цистерны и что между уровнем нефтепродукта и клапаном в цистерне имеется полость для образования летучих паров, которые при достижении определенного избыточного давления сбрасываются из цистерны через клапан в атмосферу.

Недостаток клапана заключается в ограниченности его назначения, т. е. с его помощью невозможно воспрепятствовать утечке жидкой среды из цистерны при ее опрокидывании, так как подпружиненный запорный элемент открывает проход в корпусе от действия на него среды, также и жидкой при опрокидывании цистерны.

Известен другой обратный клапан (см. а. с. СССР N567883, Н.кл2. F 16 K 15/00 от 16.06.72). Клапан содержит стаканообразный корпус, запорный дискообразный элемент, установленный во внутренней полости корпуса между центральным упором и седлом отверстия в корпусе. При отсутствии напора среды под дискообразный элемент, последний находится на седле, т. е. проход в клапане закрыт.

Недостаток клапана заключается в том, что его нельзя использовать в транспортной цистерне по причине постоянно закрытого прохода, который мог бы соединить полость цистерны с дыхательным клапаном при нормальном положении цистерны. Это противоречило бы требованию стандарта (ГОСТа 25560-82 п.3.5), который предписывает, что "по условию работы дыхательного клапана не допускается наличие на его входе и выходе запорных элементов, частично или полностью перекрывающих проходные сечения при работе".

Из известных клапанов последний является наиболее близким к заявляемому объекту по технической сущности и выполняемой функции.

Задачей изобретения является создание клапана, который в нормальном положении цистерны не препятствовал бы пропуску летучих паров из цистерны через дыхательный клапан в атмосферу, а в аварийной ситуации при опрокидывании цистерны препятствовал бы вытеканию из цистерны нефтепродуктов (бензина) и загрязнению окружающей среды.

Поставленная задача решается тем, что в известном клапане, содержащем корпус с седлом и проходом, запорный элемент, свободно плавающий в полости корпуса между седлом в проходе и упором, рабочая поверхность запорного элемента выполнена в форме сферического сегмента, а упор - в виде перфорированной пластины, перекрывающей полость корпуса со стороны возможного входа жидкой среды, запорный элемент обращен выпуклой поверхностью к выходному проходу в корпусе, а основанием расположен на упоре с образованием между внутренней поверхностью корпуса и рабочей поверхностью запорного элемента гарантированного проходного сечения, соответствующего по величине выходному сечению корпуса клапана, сообщающего полость цистерны с выходным сечением в нормальном положении транспортной цистерны. Седло в корпусе клапана выполнено в форме шарового пояса с внутренней поверхностью, конгруэнтной сферической сегментной поверхности запорного элемента. Сегментный запорный элемент с выпуклой сферической рабочей поверхностью выполнен в форме оболочки.

Сквозные отверстия в упоре выполнены в виде радиальных пазов.

Радиальные пазы выполнены к периферии упора с расширением.

Радиальные пазы выполнены в форме секторов.

Выполнение запорного элемента, его рабочей поверхности в форме сферического сегмента, а упора в виде перфорированной пластины, перекрывающей полость корпуса со стороны возможного входа жидкой среды с образованием между внутренней поверхностью корпуса и рабочей поверхностью запорного элемента гарантированного проходного сечения, соответствующего по величине проходному сечению корпуса клапана, позволило создать надежный в работе и компактный клапан, отвечающий своему назначению, который при любом положении цистерны отвечает своему назначению, а в аварийной ситуации предотвращает утечку нефтепродуктов из цистерны наружу.

Выполнение седла в корпусе клапана в форме шарового пояса с внутренней поверхностью, конгруэнтной сферической сегментной поверхности запорного элемента, позволило обеспечить надежное перекрытие прохода в корпусе клапана запорным элементом в аварийной ситуации при любом положении цистерны.

Незначительная высота от упора (перфорированной пластины) до выходного отверстия не позволяет перевернуться запорному элементу на 180o в полости клапана, и, следовательно, он (запорный элемент) вынужден быть прижатым к седлу и совершать вынужденные движения относительно него как сферическая поверхность относительно сферической поверхности.

Выполнение запорного элемента в форме сферической сегментной оболочки позволило сделать его конструкцию более технологичной, выполнить ее из листового металла путем штамповки. Выполнение сквозных отверстий в упоре в виде радиальных пазов, расширенных к периферии, например, в форме секторов, позволило повысить функциональность клапана за счет сохранения равнопроходности его проходных сечений для соблюдения условий работы дыхательного клапана при нормальном положении цистерны.

На приведенных чертежах иллюстрируется в качестве примера реализация предлагаемого изобретения - аварийный клапан, подтверждающий возможность промышленного применения при использовании всей совокупности признаков, где:

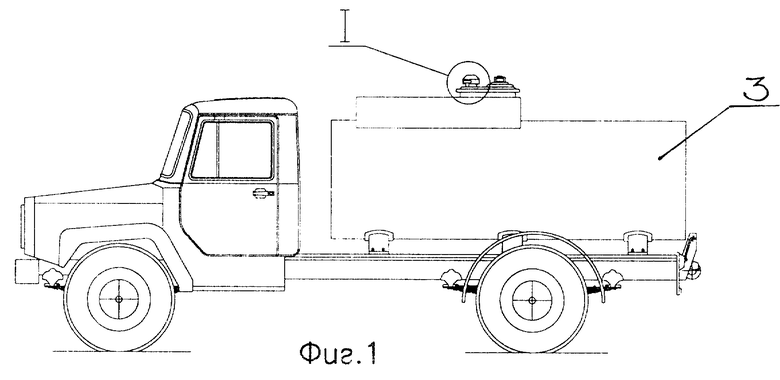

на фиг. 1 - автоцистерна с клапанами на крышке люка;

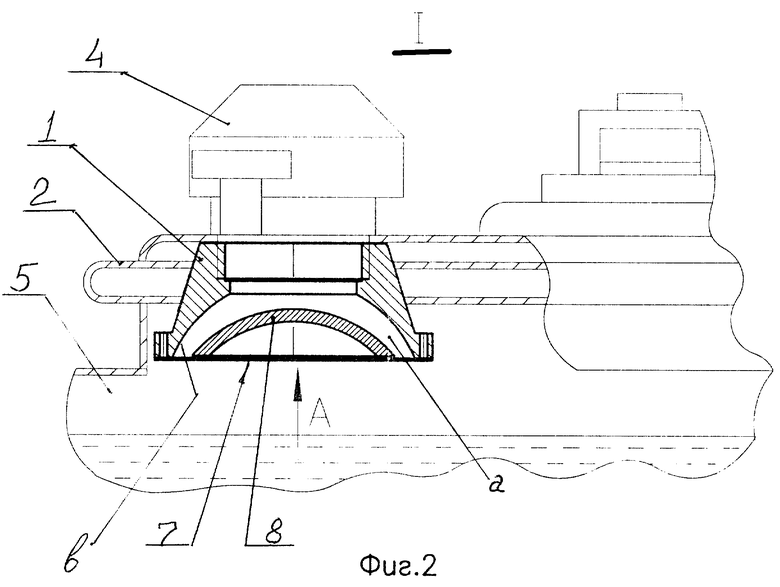

на фиг.2 - увеличенное фрагментарное изображение I;

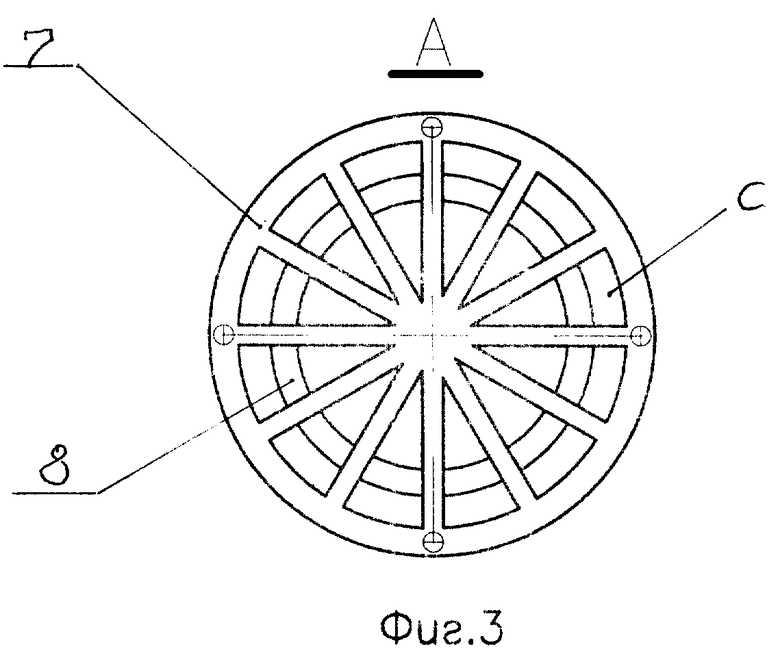

на фиг.3 - вид А на аварийный клапан;

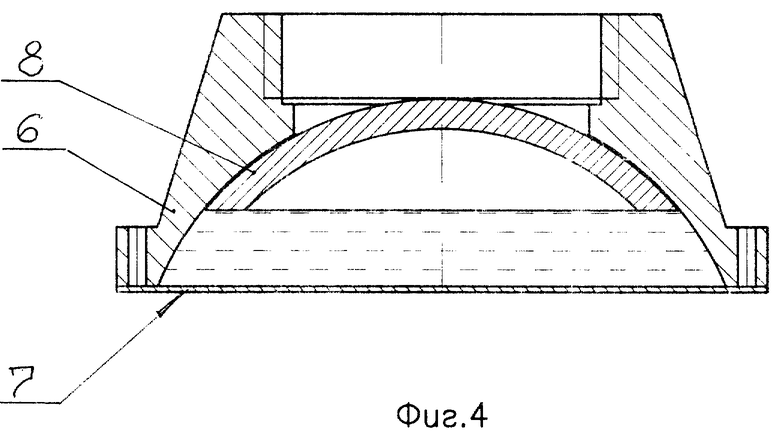

на фиг. 4 - клапан в разрезе; запорный элемент в клапане поджат к седлу средой в цистерне;

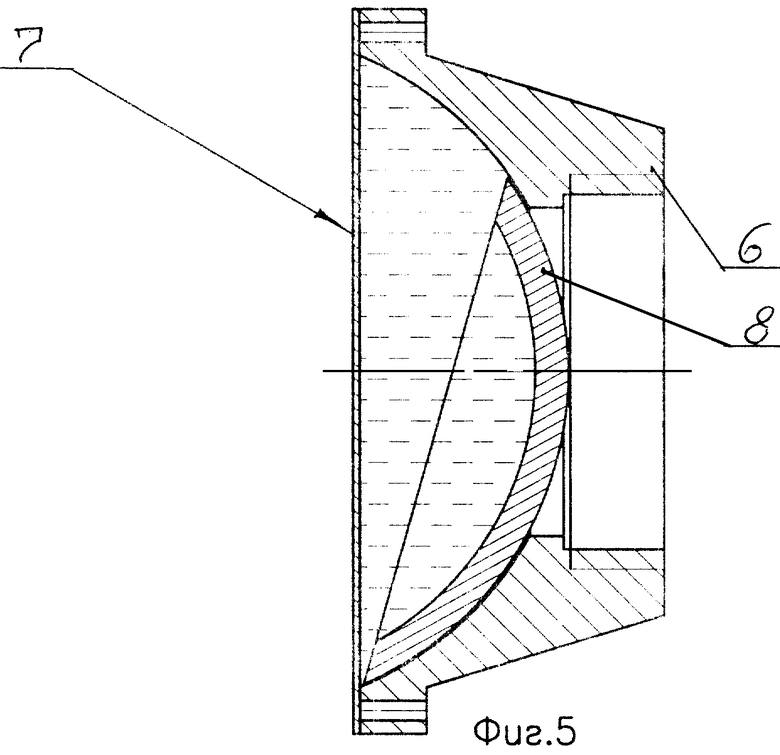

на фиг.5 - то же самое; положение запорного элемента в клапане при опрокидывании цистерны набок;

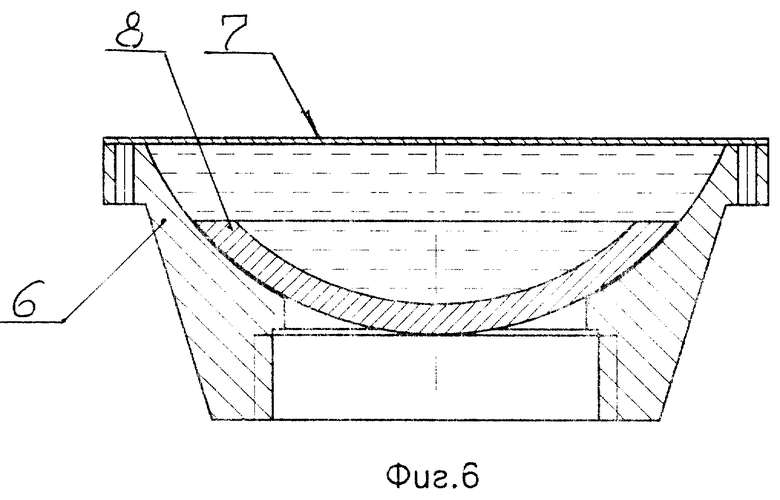

на фиг. 6 - то же; положение запорного элемента в клапане при опрокидывании цистерны люком вниз;

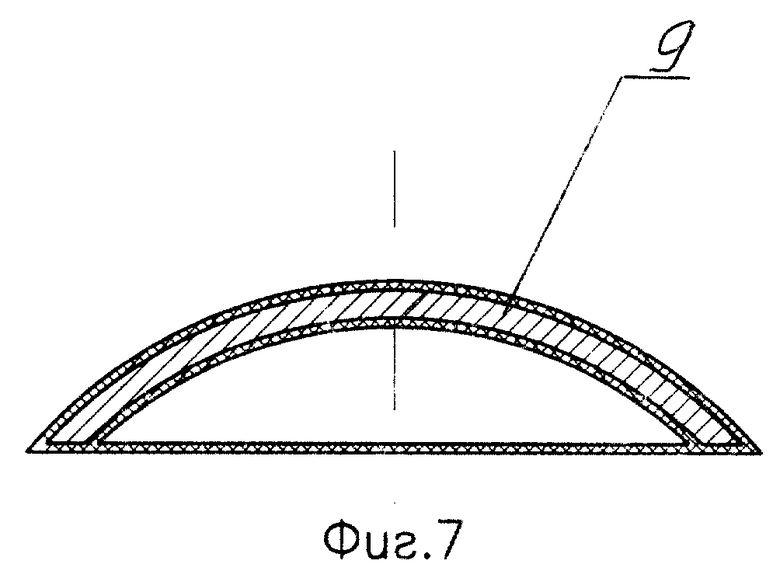

на фиг.7 - запорный элемент гуммирован листовой резиной;

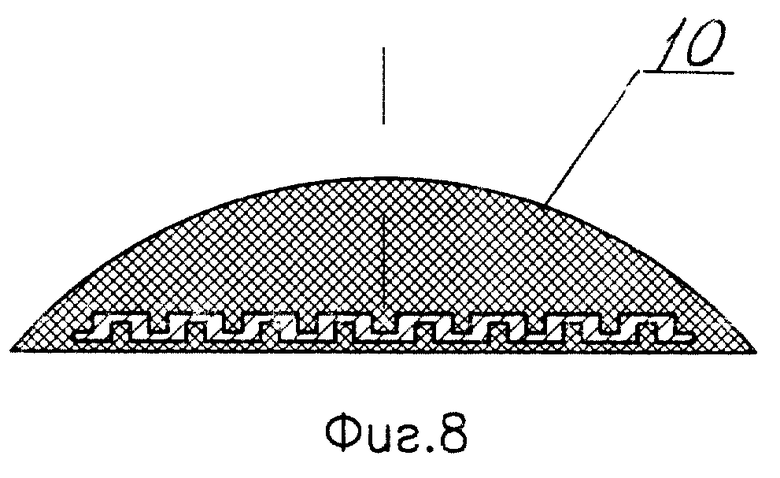

на фиг. 8 - запорный элемент выполнен из резины, армированной металлом.

Аварийный клапан 1 установлен на крышке 2 люка транспортной цистерны 3 и присоединен своим выходным патрубком к входному патрубку дыхательного клапана 4 таким образом, что пары нефтепродуктов при нормальном положении цистерны из полости 5 поступают в атмосферу через клапан 1 и дыхательный клапан 4. Аварийный клапан содержит корпус 6 со сквозным проходным сечением "a". В корпусе 6 на упоре 7 в виде круглой перфорированной пластины расположен запорный элемент 8. Его рабочая поверхность выполнена сферической сегментной в виде оболочки и обращена выпуклой поверхностью к выходному отверстию, к седлу "b" в корпусе 6, которое выполнено в форме шарового пояса с внутренней поверхностью, конгруэнтной сферической выпуклой поверхности обращенного к ней запорного элемента 8. Проходное сечение "a" между поверхностью седла "b" и рабочей поверхностью запорного элемента 8 при любом положении цистерны является гарантированным и не может быть меньше проходного сечения выходного отверстия, которым он сообщается с дыхательным клапаном 4. Такая конструкция не противоречит условию работы дыхательного клапана, согласно которому (см. ГОСТ 25560-82, п.3.5.) не допускается наличие на его входе и выходе запорных элементов, частично или полностью перекрывающих проходные сечения при работе. Запорный элемент 8 является подвижной деталью и по этой причине изготовлен из материала, не вызывающего образование искр при механических ударах и транспортной тряске, или должен иметь соответствующее покрытие. Такими материалами могут быть, например, сплавы на основе меди или алюминия. Поверхность запорного элемента 9 гуммирована маслобензостойкой резиной (см. фиг.7). Запорный элемент 10 (см. фиг. 8) может быть изготовлен также целиком из маслобензостойкой резины путем ее формования и армирования металлом. Рабочая поверхность запорного элемента может быть покрыта пластмассой, стойкой к нефтепродуктам, нанесенной на поверхность путем напыления или окунания. Преимущество последних запорных элементов в более высокой функциональности клапана. Известно, что предельно допустимые давления резин и пластмасс в десятки раз ниже аналогичных характеристик, например, стали или сплава на основе меди. Поэтому вероятность пропуска среды аварийным клапаном из цистерны в аварийной ситуации будет ниже. Упор 7 выполнен в виде круглой перфорированной пластины (см. фиг. 2, 3), присоединенной к торцу корпуса 6 со стороны его входа при помощи крепежа. Сквозные пазы "c" в пластине упора 7 выполнены радиальными с расширением к периферии.

В частном случае, как это изображено на фиг.3, пазы выполнены в форме секторов, каждый из которых обращен наименьшим углом к центру пластины. Такая форма отверстий в упоре 7 отвечает его назначению - не препятствовать прохождению паров из полости цистерны 3 к дыхательному клапану 4 и далее - в атмосферу. Это подтверждается тем, что в периферийной части упора 7 проходные сечения "c" больше по величине, чем в зоне около центра упора 7 (пластины).

Аварийный клапан работает следующим образом. При нормальном положении цистерны 3 запорный элемент 8 (см. фиг.2) расположен на упоре 7 и не препятствует проходу паров из полости 5 цистерны 3 через аварийный и дыхательный клапаны 1, 4 в атмосферу.

На фиг. 4 изображено положение запорного элемента 8 в корпусе 6 аварийного клапана 1. Благодаря наличию газовой подушки в полости запорного элемента 8, образованной вогнутой поверхностью оболочки, элемент 8 поднимается жидкой средой в цистерне 3 выпуклой поверхностью к седлу "b" в корпусе 6 аварийного клапана 1 и препятствует выливанию жидкой среды из цистерны через дыхательный клапан 4.

При положении цистерны 3 на боку (в аварийной ситуации) корпус 6 с запорным элементом 8 занимают положение, изображенное на фиг. 5. Выпуклой поверхностью запорный элемент 8 поджимается к конгруэнтной вогнутой поверхности седла в корпусе 6 под действием жидкой среды, перекрывает проход в корпусе 6, препятствуя утечке нефтепродуктов из цистерны 3 и загрязнению окружающей среды.

При аварийном положении цистерны 3 люком к низу клапан 1 с запорным элементом 8 занимают положение, изображенное на фиг.6. Под действием столба жидких нефтепродуктов запорный элемент поджимается выпуклой поверхностью к уплотнительной поверхности как элемента сферы с такой же кривизной, к седлу "b" в корпусе 6, перекрывает проход в корпусе 6 клапана и препятствует утечке нефтепродуктов в окружающую среду из цистерны 3.

Выполнение клапана по типу предложенной конструкции с последующей установкой его на транспортную цистерну повысило ее защиту и защиту окружающей среды на случай опрокидывания цистерны, что соответствует требованию стандарта п.6.17 ГОСТа 50913-96.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВАНИЯ ЖИДКОСТИ | 1995 |

|

RU2077462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТБОРТОВАННОГО ПЛОСКОВЫГНУТОГО ДНИЩА ДЛЯ АВТОЦИСТЕРНЫ | 1998 |

|

RU2148459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ОБЕЧАЙКИ КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗ ОБЕЧАЙКИ НЕЦИЛИНДРИЧЕСКОГО КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ | 1995 |

|

RU2082529C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО СО СЪЕМНЫМ СНАРЯЖЕНИЕМ | 1996 |

|

RU2122500C1 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ ТОПЛИВНОГО БАКА ЛИБО ЦИСТЕРНЫ | 2005 |

|

RU2308628C2 |

| СПОСОБ АВАРИЙНОГО ПЕРЕКРЫТИЯ ПОТОКА РАБОЧЕЙ СРЕДЫ И КЛАПАН-ОТСЕКАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2293240C2 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ КОНТЕЙНЕРА-ЦИСТЕРНЫ | 2000 |

|

RU2154217C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| КЛАПАН | 2011 |

|

RU2467233C2 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1997 |

|

RU2138673C1 |

Аварийный клапан предназначен для перекрытия прохода, сообщающего полость цистерны с дыхательным клапаном, с целью предотвращения утечки светлых нефтепродуктов в окружающую среду в аварийной ситуации, например при опрокидывании цистерны. Аварийный клапан содержит корпус с седлом и проходом, запорный элемент, свободно плавающий в полости корпуса между седлом в проходе и упором. Рабочая поверхность запорного элемента выполнена в форме сферического сегмента, упор - в виде перфорированной пластины, перекрывающей полость корпуса со стороны возможного входа жидкой среды. Запорный элемент обращен выпуклой поверхностью к выходному проходу в корпусе, а основанием расположен на упоре с образованием между внутренней поверхностью корпуса и рабочей поверхностью запорного элемента гарантированного проходного сечения, которое соответствует выходному сечению корпуса клапана, сообщающего полость цистерны с выходным сечением в нормальном положении транспортной цистерны. Изобретение позволяет повысить надежность и безопасность конструкции, а также защитить окружающую среду в случае опрокидывания цистерны. 5 з.п.ф-лы, 8 ил.

| Обратный клапан | 1972 |

|

SU567883A1 |

| Устройство для поверки аппаратуры акустического каротажа | 1983 |

|

SU1136091A1 |

| Способ изучения микроструктуры металлов и сплавов при испытании плоских образцов в процессе растяжения с различными скоростями | 1960 |

|

SU147351A1 |

| US 3438394 A, 15.04.69 | |||

| US 3889710 A, 17.06.75. | |||

Авторы

Даты

2000-11-20—Публикация

1999-02-11—Подача