Предлагаемое изобретение относится к запорным устройствам для емкости, а именно для контейнера-цистерны, предназначенной для хранения и транспортировки на автомобильном, железнодорожном и водном транспорте находящихся под давлением агрессивных жидкостей, газов и других веществ.

В соответствии с отечественными и международными стандартами контейнерных перевозок условия хранения контейнеров-цистерн и их транспортировка строго регламентированы требованиями к их надежности, взрывобезопасности, что наряду с другими конструктивными и технологическими решениями обеспечивается герметичностью и надежностью запорной арматуры, используемой одновременно для слива-налива транспортируемой среды.

Известные запорные устройства содержат корпус с патрубками, внутри которого установлен запорный орган с возможностью перемещения относительно седел и перекрываемого потока. В качестве запорного органа используют тарели различной конфигурации, шары и др. Шаровой кран благодаря выполнению запорного органа сферической формы со сквозным проходным отверстием имеет меньший размер и массу, большую прочность и хорошую проходимость для проводимой среды. Каждый из этих запорных устройств за счет использования различных уплотнений в местах трения уплотнительных поверхностей обеспечивает герметичное перекрытие проходного сечения в нормальных штатных ситуациях. (Газовое оборудование, приборы и арматура. Справочное пособие. Под ред. Н.И.Рябцева. М.: Недра, 1985).

Недостатком их является то, что при аварийных ситуациях или повышенных давлениях возможна передача удара на запорные устройства и нарушение герметичности их соединения по перекрытию проходного сечения и по отношению к окружающей среде.

Согласно пп. 2.3. и 5.3. "Правил изготовления контейнеров-цистерн Российского Морского Регистра Судоходства" контейнер-цистерна для взрывоопасных грузов должен быть оборудован системой из трех взаимонезависимых и последовательно установленных запорных устройств: внутреннего запорного клапана, наружного запорного клапана и дополнительного запорного устройства, например в виде заглушки.

Известны запорные устройства, содержащие два, три, дублирующих друг друга запорных клапана, обеспечивающих тем самым большую герметичность и надежность устройства.

Так, известен двухседельный клапан преимущественно контейнера для транспортировки и/или хранения отработавшего ядерного топлива, содержащий корпус с двумя седлами, две обращенные уплотнительными поверхностями друг к другу тарели, на одной из которых выполнен хвостовик для соединения с приводным элементом, соединяющий тарели шток, выполненный из двух частей, связанных резьбовым соединением. При этом тарель с хвостовиком установлена с возможностью вращательного перемещения совместно с приводным элементом и осевого перемещения относительно седла и приводного элемента, а другая тарель зафиксирована от проворота, причем осевые перемещения тарелей при открывании клапана ограничены. Соосно штоку размещено запорное устройство, взаимодействующее в открытом положении клапана с тарелью, зафиксированной от проворота. (Патент РФ N 2095671, опубл. 10.11.97).

Дублирование запорных клапанов обеспечивает достаточную надежность герметизации при возможных аварийных ситуациях в процессе транспортировки и хранения контейнера. Кроме того, описанное устройство за счет расположения в одном корпусе двух запорных клапанов компактно.

Однако такое запорное устройство не может быть рационально использовано при сливе-наливе в контейнере-цистерне, так как использование двух тарелей в такой конструкции создает значительное препятствие току жидкостей или газа, а управление обоими запорными органами одним штоком снижает надежность работы устройства.

Монтаж, техническое обслуживание и ремонт запорного органа не обеспечивается без полной его разборки.

Известно запорное устройство в виде последовательно установленных взаимонезависимых трех клапанов: внутреннего, наружного и дополнительного. (Техническое описание к запорной арматуре для Танк-контейнера ТКНГ-25 фирмы "Форт Вейл Лтд.", Великобритания, 1998). Внутренний запорный клапан системы содержит корпус, выполненный из двух частей, с двумя фланцами для крепления с одной стороны к корпусу цистерны и с другой - к фланцу корпуса наружного запорного клапана. Внутренний корпус запорного клапана установлен в емкости цистерны и содержит запорный орган в виде двух тарельчатых элементов: предварительного (меньшего проходного сечения) и основного (большего проходного сечения). Предварительный тарельчатый клапан соединен с установленным в связанной с внутренним корпусом втулке штоком, нагруженным двумя пружинами, одна из которых расположена между втулкой и седлом основного клапана, установленного на штоке, а вторая - между втулкой и головкой штока, размещенной в области рабочего контакта с кулачком, соединенным со шпинделем, жестко связанным с рукояткой ручного привода и установленным в смонтированной на корпусе устройства втулке соосно с ее продольной осью.

Наружный запорный клапан содержит корпус с фланцами для связи с одной стороны с выходным фланцем внутреннего запорного клапана, с другой - с фланцем дополнительного запорного клапана, ручную систему управления в виде рукоятки со штоком, затвор (шаровой), седло для установки затвора, сальниковые уплотнения.

Дополнительный запорный клапан выполнен в виде заглушки и содержит уплотнительные прокладки и гайки крепления.

Все три запорных клапана, дублируя друг друга, обеспечивают надежную герметичность системы контейнер-цистерна - запорное устройство и обеспечивают высокие гидродинамические характеристики при сливе-наливе содержимого цистерны, в том числе за счет использования пары: тарельчатый клапан - шаровой клапан.

Однако описанная система обладает рядом недостатков. Один из них - высокие массогабаритные характеристики. Вес всего комплекса устройств более 35 кг, а длина - 460 мм.

Обозначенная масса запорного устройства увеличивает общую массу контейнера-цистерны. Последнее является проблемой в создании контейнера-цистерны.

Длина запорного устройства в 460 мм также ограничивает возможность его использования в контейнере-цистерне, т.к. требует увеличения глубины арматурного отсека и, тем самым, сокращения полезного объема емкости.

Фирмой "Форт Вейл Лтд." для уменьшения длины системы разработана конструкция запорного устройства выполнением наружного корпуса внутреннего запорного клапана Г-образной формы за счет расположения оси его выходного фланца, а, тем самым, и всех последующих запорных элементов под углом 90o к оси тарельчатых запорных элементов. (Техническое описание к запорной арматуре для Танк-контейнера ТКНГ-25 фирмы "Форт Вейл Лтд.", Великобритания, 1998).

Однако такое расположение запорных элементов создает препятствие потоку перевозимых жидкостей или газов, нарушает прямолинейность течения среды и ухудшает гидро- и аэродинамические характеристики системы, способствует быстрому износу элементов, снижает преимущества использования шарового клапана в качестве наружного запорного устройства.

Недостатком является и выполнение корпуса внутреннего запорного устройства составным, требующим дополнительного уплотнения для сохранения герметичности и конструктивных мер для центрирования затвора и штока относительно корпуса.

Существенным недостатком системы является сложность ремонта оборудования и технического освидетельствования (осмотра).

Например, для ремонта или замены узла: кулачок-головка штока внутреннего запорного клапана, наиболее часто подтвергающихся рабочему износу, требуется размонтирование соединений всех последующих устройства, что усложняет операцию ремонта.

Целью изобретения является создание компактного запорного устройства с улучшенными гидравлическими и массогабаритными характеристиками с обеспечением высокой надежности герметизации и взрывобезопасности контейнера-цистерны. Целью является также упрощение обслуживания и ремонта устройства.

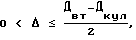

Согласно изобретению поставленная цель достигается тем, что последовательно используемые запорные клапаны: внутренний запорный клапан и наружный запорный клапан с независимыми друг от друга органами управлениями установлены в едином монолитном корпусе. При этом внутренний запорный клапан содержит запорный орган в виде двух тарельчатых элементов: основного (большего проходного сечения) и предварительного (меньшего проходного сечения), соединенного с установленным в жестко связанной с корпусом втулке штоком, нагруженным двумя пружинами: рабочей, расположенной между втулкой и седлом основной тарели, установленной на штоке, и разгрузочной, закрепленной между втулкой и головкой штока, установленной в области рабочего контакта с кулачком, закрепленным на шпинделе, жестко связанном с рукояткой привода и установленном в смонтированной на корпусе втулке. Наружный запорный клапан содержит систему управления в виде рукоятки со шпинделем, установленным в смонтированной на корпусе втулке. Наружный запорный клапан содержит систему управления в виде рукоятки со шпинделем, установленным в смонтированной на корпусе втулке и соединенным с шаровым запорным органом, размещенным в седле. Дополнительный запорный клапан выполнен в виде заглушки. Запорные элементы этих клапанов установлены соосно с осью корпуса. В корпусе запорного устройства выполнены отверстия для установки втулок и монтажа в них шпинделей приводов. Ось шпинделя внутреннего запорного клапана смещена относительно оси втулки в сторону, противоположную тарелям, на расстояние Δ, определяемое из соотношения:

где Dвт - наружный диаметр втулки,

Dкул - описанный диаметр кулачка.

Шпиндель наружного запорного клапана установлен соосно с осью втулки. Втулка, несущая шток с тарелями, жестко связана с монолитным корпусом.

Корпус запорного устройства снабжен фланцем для подсоединения к контейнеру-цистерне, а между фланцем и втулкой элементов управления внутреннего запорного клапана на корпусе выполнена V-образная проточка. Отверстия для втулок на корпусе выполнены в диаметрально противоположных точках корпуса относительно его оси.

Кроме того, элементы привода внутреннего запорного клапана установлены в монолитном корпусе с возможностью демонтажа.

Головка штока со стороны кулачка снабжена пластиной-упором. Элементы управления устройства, находящиеся в рабочем контакте со средой, снабжены дополнительными сальниковыми уплотнениями со стороны внутренней полости.

Новизна изобретения заключена в том, что в запорном устройстве внутренний и наружный для контейнера-цистерны запорные клапаны установлены в едином, монолитном корпусе, а запорные элементы установлены соосно с осью корпуса, в котором выполнены два отверстия для установки втулок и монтажа в них шпинделей приводов, при этом ось шпинделя внутреннего запорного клапана смещена относительно оси втулки в сторону, противоположную тарелям на расстояние Δ , определяемое из вышеуказанного соотношения. Шпиндель наружного запорного клапана установлен соосно с осью втулки, а втулка, несущая шток с тарелями, жестко связана с монолитным корпусом.

Указанное значение смещения Δ существенно, так как именно при этом соотношении обеспечивается возвратно-поступательное движение штока для манипуляции установленными на нем тарелями.

Как показали испытания, значения Δ всегда больше "0", так как в противном случае, не будет обеспечен контакт кулачка с головкой штока, в то же время Δ меньше или равно  так как при значениях Δ больше этой величины невозможно извлечение кулачка при демонтаже устройства.

так как при значениях Δ больше этой величины невозможно извлечение кулачка при демонтаже устройства.

Кроме того, корпус запорного устройства снабжен фланцем для подсоединения к контейнеру-цистерне, а между фланцем и втулкой элементов управления внутреннего запорного клапана на корпусе выполнена V-образная проточка. Отверстия для втулок на корпусе выполнены в диаметрально противоположных точках корпуса относительно его оси. Элементы внутреннего запорного клапана установлены в общем корпусе с возможностью демонтажа. Головка штока со стороны кулачка снабжена пластиной-упором. Элементы управления, находящиеся в рабочем контакте со средой, снабжены дополнительными сальниковыми уплотнениями со стороны внутренней полости.

Суть изобретения поясняется на фиг.1 и 2, где представлена принципиальная схема устройства.

1 - рукоятка привода внутреннего запорного клапана, 2 - шпиндель внутреннего запорного устройства, 3 - шток, 4 - головка штока, 5 - предварительная тарель, 6 - основная тарель, 7 - рабочая пружина, 8 - разгрузочная пружина, 9 - корпус, 10 - пластина-упор, 11 - втулка шпинделя внутреннего запорного устройства, 12 - кулачок, 13 - втулка штока - 3, 14 - рукоятка шарового запорного устройства, 15 - шаровой затвор, 16 - седло, 17 - шпиндель шарового затвора, 18 - втулка шарового затвора, 19 - заглушка, 20 - фланец, 21 - проточка, 22 - уплотнения, 23 - уплотнительная прокладка заглушки. 24, 25 - сальниковые уплотнения.

В корпусе 9 установлены три запорных клапана. Запорный орган внутреннего запорного клапана выполнен в виде двух тарелей 5 (предварительной) и 6 (основной) разного проходного сечения: меньшего и большего соответственно. Предварительная тарель 5 связана со штоком 3, снабженным головкой 4 с пластиной-упором 10, обращенной в сторону кулачка 12.

Основная тарель 6 расположена в седле. Привод выполнен в виде рукоятки 1, соединенной со шпинделем 2, установленным во втулке 11, при этом ось шпинделя 2 смещена относительно оси втулки 11 в сторону, противоположную тарелям 5 и 6, на расстояние Δ, определяемое из соотношения

где Двт - наружный диаметр втулки,

Дкул - описанный диаметр кулачка.

Шток 3 нагружен двумя пружинами 7 и 8, рабочей и разгрузочной соответственно. Рабочая пружина 7 расположена между втулкой 13 и седлом основной тарели 6, установленной на штоке 3. Разгрузочная пружина 8 закреплена между втулкой 13 и головкой штока 4.

Внешний запорный клапан содержит рукоятку 14, соединенную через шпиндель 17, установленный во втулке 18, с шаровым запорным органом 15, расположенным в седлах. Шпиндель 17 установлен соосно с осью втулки 18. Все запорные органы установлены соосно с осью корпуса 9, который через фланец 20 подсоединен к контейнеру-цистерне. Между фланцем 20 и втулкой 11 на корпусе 9 выполнена V-образная проточка 21. Ручные приводы 1 и 14 внутреннего запорного клапана и наружного разнесены и расположены в диаметрально противоположных областях корпуса относительно его оси.

Устройство работает следующим образом. При сливе заполненного контейнера-цистерны: при заполненном контейнере-цистерне и закрытых тарелях 5 и 6 давление во внутренней полости цистерны превышает давление в полости запорного устройства. Разность давлений в полостях приводит к возникновению силы, прижимающей тарель 5 к тарели (затвору) 6, а тарель 6 к корпусу 9. При повороте рукоятки 1 - вращение шпинделя 2 с эксцентричным кулачком на конце 12 приводит в движение шток 3. Шток 3, сжимая пружины 7 и 8 и преодолевая силу, вызванную разностью давлений во внутренней полости контейнера-цистерны и в полости корпуса запорного устройства 9, открывает предварительный клапан - 5. В образовавшийся кольцевой зазор между тарелями 5 и 6 устремляется рабочая среда, которая попадает во внутреннюю полость корпуса 9 и при снятом дополнительном запорном клапане-заглушке 19 и открытом с помощью поворота рукоятки 14 затворе 15 наружного запорного клапана устремляется в магистраль. При этом разность давлений во внутренней полости контейнера-цистерны и в полости корпуса 9 уменьшается, сжатая пружина 7 разжимается и открывает тарель 6, одновременно закрывая тарель 5, начинается слив рабочей среды из контейнера-цистерны.

Если не удерживать рукоятку 1 в положении "открыто", сила, возникающая при сжатии пружины 8, опустит шток 3, тарель 6 закроется. Рукоятка 1 придет в исходное положение "закрыто". Поэтому при сливе рабочей среды из контейнера-цистерны рукоятку 1 фиксируют в положении "открыто" с помощью специального тросика с плавким элементом, закрепленным на неподвижной опоре, не принадлежащей контейнеру-цистерне. Плавкий элемент необходим для срабатывания в случае попадания, например, в зону огня. (На чертеже не показано).

При заполнении контейнера-цистерны дополнительный запорный клапан-заглушку 19 снимают и наружный шаровой запорный клапан поворотом рукоятки 14 открывают.

Если давление во внутренней полости контейнера-цистерны существенно меньше, чем в магистралях, подающих рабочую среду, то сила, действующая на тарель 6, вызванная разностью давлений, даже в положении рукоятки 1 "закрыто" может преодолеть сопротивление пружины 8 и открыть тарель 6, впуская рабочую среду внутрь контейнера-цистерны. По мере выравнивания давления во внутренней полости контейнера-цистерны и в корпусе 9 пружина 8 будет разжиматься и закроет тарель 6.

Дальнейшее заполнение контейнера-цистерны возможно лишь в положении рукоятки 1 "открыто". При повороте рукоятки 1 в положение "открыто" вращение шпинделя 2 с эксцентричным кулачком на конце 12 приводит через головку 4 в движение шток 3. Шток 3 сжимает пружины 8 и 7 и открывает тарель 6.

Если не удерживать рукоятку 1 в положении "открыто", пружина 8 разжимаясь, поднимет шпиндель 2, тарель 6 закроется и прекратит доступ рабочей среды в контейнер-цистерну. Рукоятка 1 придет в исходное положение "закрыто". Поэтому при заполнении контейнера-цистерны рукоятку 1 фиксируют в положении "открыто" с помощью тросика.

При внезапной разгерметизации или обрыве магистрали (шлангов или трубопроводов, подводящих рабочую среду), в полости корпуса 9 резко упадет давление. Сила, действующая на тарель 6, преодолеет сопротивление пружины 7 и закроет тарель 6. Рабочая среда продолжит поступление в небольшом количестве из внутренней полости корпуса контейнера-цистерны в полость корпуса 9 через кольцевой зазор между тарелями 5 и 6.

Для полного прекращения поступления рабочей среды в полость корпуса 9, необходимо расфиксировать рукоятку, после чего сжатая пружина 8 разожмется, переместит шток 3, тарель 5 закроется, а рукоятка перейдет в исходное положение "закрыто".

Как уже указывалось, при случайном движении контейнера-цистерны или при попадании ее в зону огня, происходит расфиксация рукоятки 1 за счет механического разрушения тросика или расплавления плавкого элемента. Сила, возникающая при сжатии пружины 8, переместит шток 3, тарйль 6 закроется, прекращая поступление рабочей среды в магистраль. Рукоятка 1 придет в исходное положение "закрыто".

На корпусе 9 за присоединительным фланцем 20 выполнена кольцевая проточка 21. Последняя предназначена для предохранения выброса рабочей среды из внутренней полости контейнера-цистерны при разрушении корпуса 9. При несанкционированном нагружении и ударных воздействиях на наружную часть корпуса происходит разрушение его по кольцевой проточке, при этом внутренняя часть клапана вместе с фланцем и затвором останется на контейнере-цистерне, препятствуя выходу рабочей среды из контейнера-цистерны.

Для исключения случайных сцеплений элементов управления приводов и для удобства в эксплуатации контейнера-цистерны отверстия для установки элементов управления выполнены в диаметрально противоположных областях корпуса относительно его оси.

Асимметричное расположение шпинделя 2 привода 1 во втулке 11 на указанное выше смещение Δ позволяет в случаях рабочего износа и в качестве технического обслуживания, сняв крепления, легко извлечь его вместе с кулачком 12 из корпуса, не разбирая его. Таким образом, перечисленные возможности устройства позволяют заключить: создано запорное устройство компактнее и легче известных запорных устройств - длина его - 312 мм, масса - 17 кг. Как указывалось, в прототипе - 460 мм и 35 кг соответственно. Устройство герметично, надежно, обслуживание его проще аналогичных устройств. Проведенные испытания подтвердили его работоспособность, надежность и высокие гидравлические характеристики в сверхэкстремальных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПРЯМОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МЕТАНА | 2000 |

|

RU2173213C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАССЫ НЕФТЕПРОДУКТА В ЗАКРЫТОЙ ЕМКОСТИ ПОД ДАВЛЕНИЕМ, ПРЕИМУЩЕСТВЕННО В КОНТЕЙНЕРЕ-ЦИСТЕРНЕ | 2000 |

|

RU2160432C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1999 |

|

RU2143992C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2145626C1 |

| СПОСОБ ПРЯМОГО ПИРОЛИЗА МЕТАНА | 2000 |

|

RU2158747C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2169170C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2119888C1 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ КОНТЕЙНЕРА-ЦИСТЕРНЫ | 2004 |

|

RU2289052C2 |

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2281871C2 |

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2286269C2 |

Изобретение относится к запорным устройствам и предназначено для слива-налива находящихся под давлением агрессивных жидкостей, газов и других веществ, размещенных в контейнерах-цистернах при их хранении и транспортировке. Устройство содержит три последовательно установленных запорных клапана: внутренний запорный клапан, наружный запорный клапан и дополнительный запорный клапан с независимыми друг от друга органами управления. Внутренний запорный клапан содержит запорный орган в виде двух тарелей: основной и предварительной, соединенной с установленным во втулке штоком. Шток нагружен двумя пружинами: рабочей, расположенной между втулкой и седлом основной тарели, установленной свободно на штоке, и разгрузочной, закрепленной между втулкой и головкой штока, установленной в области рабочего контакта с кулачком. Кулачок закреплен на шпинделе. Шпиндель жестко связан с рукояткой привода и установлен в смонтированной на корпусе втулке. Наружный запорный клапан содержит элементы управления в виде рукоятки со шпинделем. Последний соединен с шаровым запорным органом, размещенным в седлах. Дополнительный запорный орган выполнен в виде заглушки. Внутренний и наружный запорные элементы установлены в едином монолитном корпусе. Запорные элементы этих клапанов и заглушка установлены соосно с осью корпуса. В корпусе запорного устройства выполнены два отверстия для установки втулок с размещенными в них шпинделями приводов. Ось шпинделя внутреннего запорного клапана смещена относительно оси втулки в сторону, противоположную тарелям, на расстояние Δ, определяемое из соотношения  , где Двт - наружный диаметр втулки, Дкул - описанный диаметр кулачка. Шпиндель наружного запорного клапана установлен соосно с осью втулки. Втулка, несущая шток с тарелями, жестко связана с монолитным корпусом. Такое конструктивное исполнение запорного устройства обеспечивает улучшение его гидравлических характеристик, упрощение обслуживания и его ремонт. 6 з.п. ф-лы, 2 ил.

, где Двт - наружный диаметр втулки, Дкул - описанный диаметр кулачка. Шпиндель наружного запорного клапана установлен соосно с осью втулки. Втулка, несущая шток с тарелями, жестко связана с монолитным корпусом. Такое конструктивное исполнение запорного устройства обеспечивает улучшение его гидравлических характеристик, упрощение обслуживания и его ремонт. 6 з.п. ф-лы, 2 ил.

где Двт - наружный диаметр втулки;

Дкул - описанный диаметр кулачка,

шпиндель наружного запорного клапана установлен соосно с осью втулки, а втулка, несущая шток с тарелями, жестко связана с монолитным корпусом.

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| ЗАПОРНО-ДРЕНАЖНЫЙ ВЕНТИЛЬ | 1995 |

|

RU2105217C1 |

| ДВУХСЕДЕЛЬНЫЙ КЛАПАН ПРЕИМУЩЕСТВЕННО КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2095671C1 |

| US 3448771 A, 10.06.1969 | |||

| US 3999567 A, 28.12.1976 | |||

| US 4440379 A, 03.04.1984 | |||

| МНОГОФАЗНЫЙ ВИНТОВОЙ НАСОС | 2004 |

|

RU2271474C1 |

| Глубокорыхлитель | 1978 |

|

SU724099A1 |

Авторы

Даты

2000-08-10—Публикация

2000-01-10—Подача