Изобретение относится к плазменной технике, а именно к электроразрядным устройствам с жидкими электродами, и может быть применено в плазмохимии, а также в других областях производства, в частности, для очистки воздуха от вредных примесей, таких как окислы серы, азота и др.

Известны электроразрядные устройства с жидким электродом, в которых электрический разряд зажигается между электролитом, налитым в сосуд с токоподводом, и твердым электродом, расположенным над сосудом [1, 2]. Эти устройства пригодны для плазменного воздействия только на материалы электродов.

Наиболее близким по технической сущности и достигаемому эффекту является устройство с жидкими электродами в виде тонких пленок электролитов, стекающих вниз по двум противоположным наклонным диэлектрическим поверхностям с вмонтированными в них плоскими токоподводами [3]. Объектом плазменного воздействия этого устройства является окружающий воздух, а не собственные электроды.

Недостатки прототипа следующие: 1) невозможно пропустить через разрядную область значительный газовый поток, так как электролитная пленка сдувается; 2) происходит электрический пробой разрядного промежутка до поверхностей токоподводов, вследствие чего происходит разбрызгивание электролитной пленки; 3) имеет ограниченные возможности увеличения активной зоны разряда, так как размеры активной зоны зависит только от одного линейного размера (от длины щели между двумя наклонными плоскостями), и поэтому при увеличении геометрического объема разряда растет протяженность устройства в одном направлении.

Изобретение направлено на повышение эффективности работы плазмотрона и создание его компактной конструкции.

Это достигается тем, что в электроразрядном устройстве, содержащем два твердотельных токоподвода и жидкие электроды в виде тонких пленок электролитов, текущих по поверхностям токоподводов, токоподводы выполнены цилиндрическими и установлены концентрично один внутри другого с радиальным зазором, а в зазоре между токоподводами около внутреннего токоподвода установлена пористая вставка с радиальным зазором между ней и внутренним цилиндрическим токоподводом.

Вставка выполнена в виде тонкостенного цилиндра толщиной 3-5 мм, выполненного из пористого диэлектрика.

Во втором варианте в плазмотроне с жидкими электродами, содержащем два твердотельных токоподвода, жидкий электрод в виде тонкой пленки электролита, текущего по поверхности токоподвода, токоподводы выполнены цилиндрическими и установлены концентрично один внутри другого с радиальным зазором, и плазмотрон снабжен пористой тонкостенной диэлектрической вставкой, установленной около наружного цилиндрического токоподвода с зазором между ней и внутренним токоподводом для электрического газового разряда, а внутренний цилиндрический токоподвод выполнен водоохлаждаемым.

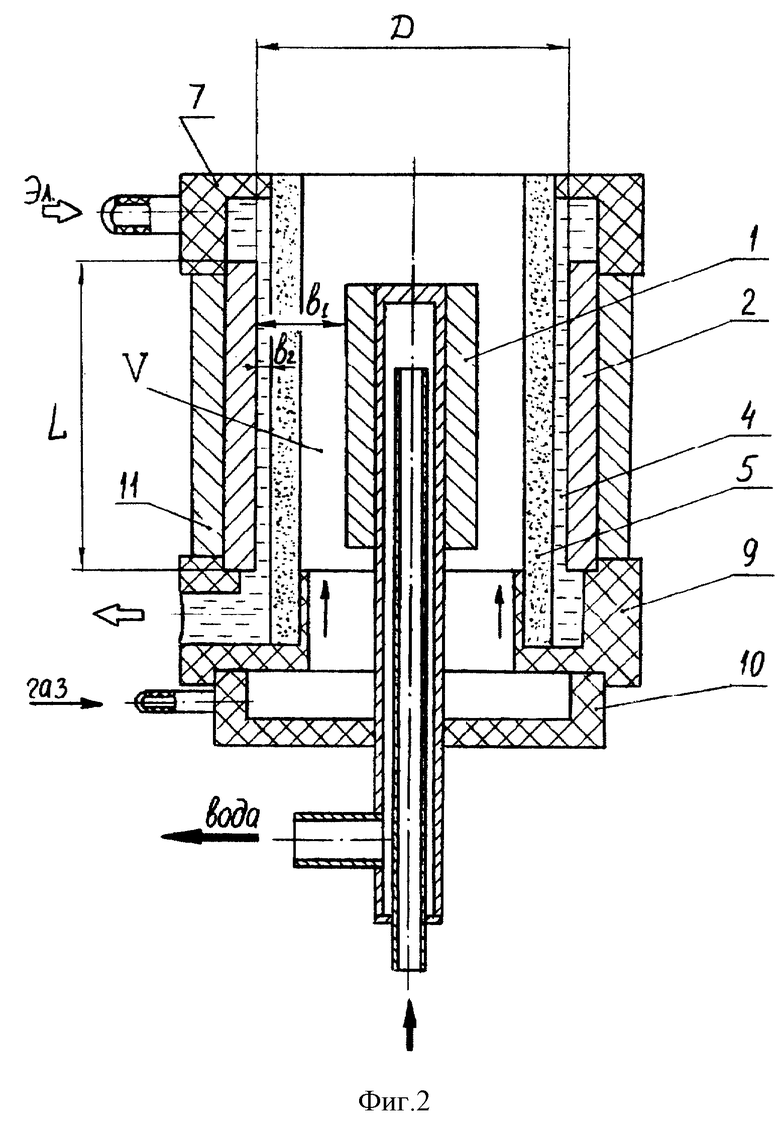

На фиг. 1 схематично изображен плазмотрона с жидкими электродами.

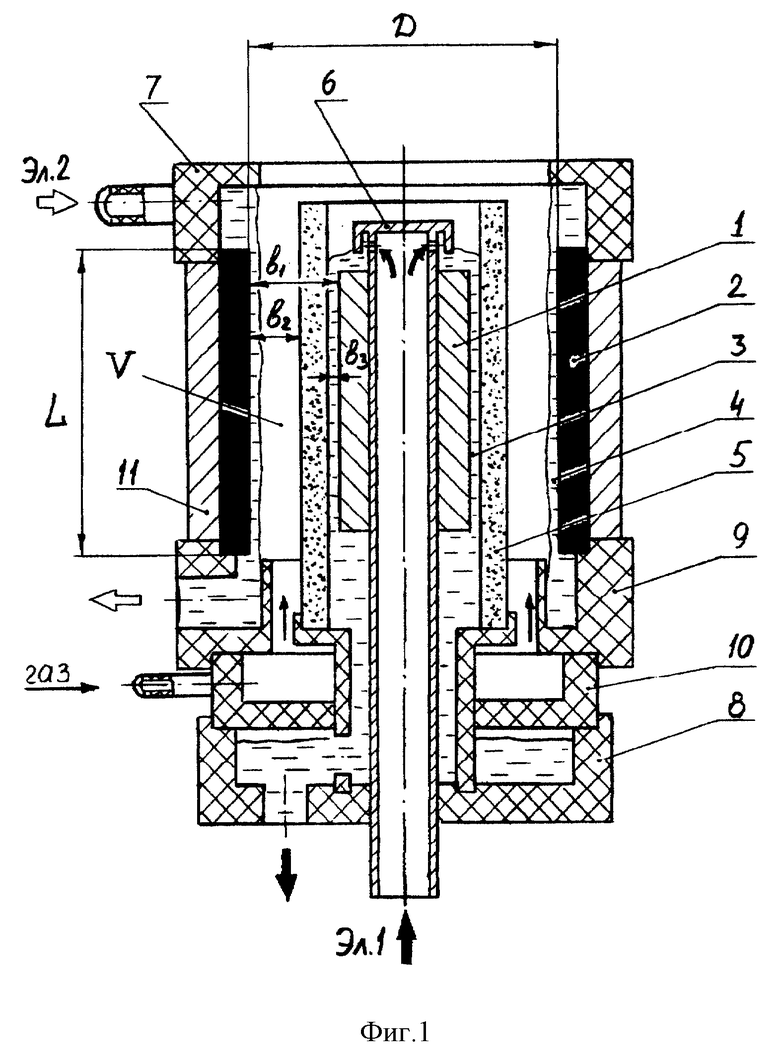

На фиг. 2 - второй вариант выполнения плазмотрона.

Плазмотрон содержит внутренний цилиндрический токоподвод 1, наружный цилиндрический токоподвод 2, с размерами L и D, жидкие электроды 3 и 4 в виде тонких пленок электролитов, текущих по поверхностям токоподводов 1 и 2, цилиндрическую тонкостенную пористую диэлектрическую вставку 5, узлы 6 и 7 для формирования тонких пленок электролитов, узлы 8 и 9 для слива электролитов, узел подвода газа 10 и корпус 11. Внутренний токоподвод 1, узел 6 формирования тонкой пленки электролита и корпус 11 являются металлическими. Наружный цилиндрический токоподвод 2 изготовлен из графита, а все остальные узлы изготовлены из диэлектрических материалов. Радиальный зазор между токоподводами 1 и 2 обозначен через b1, между токоподводом 2 и пористой вставкой 5 через b2, между токоподводом 1 и пористой вставкой 5 через b3. Разрядная область обозначена через V, электролиты обозначены через Эл.1 и Эл.2.

Работает плазмотрон следующим образом.

Перед началом работы плазмотрон устанавливается вертикально, как показано на фиг. 1. Затем подаются электролиты через узлы формирования тонких жидких пленок 6 и 7. На поверхности наружного цилиндрического токоподвода 2 формируется сплошная тонкая пленка электролита путем его тангенциальной подачи под напором. На поверхность внутреннего цилиндрического токоподвода 1 электролит вытекает через малые отверстия на верхнем конце узла 6. Этот электролит смачивает пористую диэлектрическую цилиндрическую вставку 5. Расходы электролитов устанавливаются таким образом, чтобы они полностью могли удаляться из плазмотрона через узлы олива 8 и 9, не смешиваясь друг с другом. Таким способом формируются жидкие электроды 3 и 4 плазмотрона. После этого наружный цилиндрический токоподвод 2 подключается к положительному полюсу, а внутренний цилиндрический токоподвод 1 - к отрицательному полюсу высоковольтного источника постоянного тока. Далее зажигается высоковольтный электрический разряд между жидкими электродами 3 и 4. Ток разряда устанавливается такой величины, чтобы разряд занимал весь объем разрядной области V. Разряд горит в горизонтальном направлении в парах жидких электродов 3 и 4. Тонкостенная цилиндрическая пористая диэлектрическая вставка 5 препятствует электрическому пробою через тонкий слой жидкого электрода 3 до поверхности токоподвода 1 и сохраняет этот тонкий слой жидкого электрода 3 от разрушения. Жидкий электрод 3 просачивается через пористую вставку 5, и опорные катодные пятна разряда располагаются на наружной поверхности этой вставки 5. На поверхности токоподвода 2 устойчивость пленки жидкого электрода 4 обеспечивается за счет центробежных сил.

После установления режима горения разряда через узел 10 к плазмотрону подается газ. Подача газа тангенциальная. Газ проходит через разрядную область V и подвергается плазменной обработке. Полнота и глубина обработки обеспечивается подбором длины L токоподвода 2. Увеличение радиальных размеров токоподводов 1 и 2 позволяет пропустить через плазмотрон больше газа. Таким образом достигается высокая эффективность работы плазмотрона при его сравнительно небольших габаритных размерах.

Основные геометрические размеры плазмотрона выбраны из условий обеспечения стабильного горения электрического разряда при заданных значениях выходного напряжения и электрической мощности источника питания. При этом размеры b1 и b2 могут находиться в пределах, соответственно 10-15 мм и 5-10 мм. Уменьшение b2 меньше 5 мм нежелательно из-за возможности замыкания электролитов Эл.1 и Эл.2 при случайных аэрогидродинамических возмущениях потоков электролитов. Увеличение b1 больше 15 мм нежелательно из-за того, что при больших b1 необходимо приложить к токопроводам напряжение в несколько киловольт, а это может привести к электрическому пробою между токоотводами 1 и 2 по поверхностям остальных деталей плазмотрона, и эти детали могут выйти из строя. Размер зазора b3 выбирается в пределах 1-2 мм. Это достаточно для протекания по зазору b3 электролита Эл.1 в пределах рабочего объемного расхода и для удовлетворительного смачивания пористой вставки 5. Толщина пористой вставки 5 в пределах 3-5 мм выбрана исходя из возможности изготовления ее с наименьшей толщиной на стандартном оборудовании со стандартными режущими инструментами. Увеличение толщины пористой вставки 5 нежелательно, так как это приводит к увеличению размера b1 с вытекающими отсюда нежелательными последствиями, которые были описаны выше.

Габаритные размеры L и D токоподвода 2 выбраны исходя из заданной электрической мощности плазмотрона так, чтобы вкладываемая в разряд мощность была достаточна для заполнения разрядными каналами всей разрядной области. Минимальный размер D определяется минимально возможными конструктивными размерами токоподвода 1, а также величиной зазора b1 и составляет около 30 мм. Максимальный размер D может достигаться до 100 мм и более. Пределы изменения размера L примерно такие же, как у размера D.

На фиг. 2 схематично изображен упрощенный вариант исполнения плазмотрона.

В этом варианте только один из электродов жидкий. Отсутствует жидкий электрод в виде тонкой пленки электролита, текущего на поверхности внутреннего цилиндрического токоподвода 1. Этот токоподвод 1 сам служит электродом. Он подключается к положительному полюсу источника, а наружный цилиндрический токоподвод 2 подключается к отрицательному полюсу высоковольтного источника. Токоподвод 2 может быть изготовлен из металла. При этом он охлаждается водой. В этом варианте цилиндрическая пористая диэлектрическая вставка 5 установлена около наружного цилиндрического токоподвода 2. Радиальный зазор b1 между токоподводами такой же, как в основном варианте. Жидкий электрод 4 может стекать вниз по зазору между токоподводом 2 и пористой вставкой 5, не совершая сложное закрученное движение. Пористая вставка 5 сохраняет тонкую пленку жидкого электрода 4 от разрушения. Поэтому в этом варианте возможно уменьшить напор подачи жидкого электрода 4 и тем самым возможно уменьшить его расход.

Источники информации

1. Попилов Л.Я. Электрофизическая и электрохимическая обработка материалов: Справочник - 2-е издание, перераб. и доп. М., Машиностроение, 1982. См. стр. 390-393.

2. Гайсин Ф. М. , Сон Э.Е., Шакиров Ю.И. Объемный разряд в парогазовой среде между твердым и жидким электродами. М., Изд-во ВЗПИ, 1990. См. стр. 54-55.

3. Баринов Ю. А. , Блинов И.О., Дюжев Г.А., Школьник С.М. Экспериментальное исследование разряда с жидкими электродами в воздухе при атмосферном давлении // Материалы конференции " Физика и техника плазмы", т. 1. Минск, Беларусь, 13-15 сентября 1994 г. См. стр. 123-126.

Изобретение относится к плазменной технике, а именно к электроразрядным устройствам с жидкими электродами, и может быть применено в плазмохимии, а также в других областях производства, в частности, для очистки воздуха от вредных примесей, таких как окислы серы, азота и др. Техническим результатом изобретения является повышение эффективности работы плазмотрона и создание его компактной конструкции. В электроразрядном устройстве, содержащем два твердотельных токоподвода, жидкие электроды в виде тонких пленок электролитов, текущих по поверхностям токоподводов, последние выполнены цилиндрическими и установлены концентрично один внутри другого. В зазоре между токоподводами около внутреннего токоподвода установлена с радиальным зазором между ним и внутренним цилиндрическим токоподводом пористая диэлектрическая вставка, причем тонкостенный цилиндр имеет толщину стенки 3-5 мм и выполнен из пористого диэлектрика. Во втором варианте плазмотрон с жидкими электродами содержит два твердотельных токоподвода и жидкий электрод в виде тонкой пленки электролита, текущего по поверхности токоподвода. Токоподводы выполнены цилиндрическими и установлены концентрично один внутри другого с радиальным зазором. Плазмотрон снабжен пористой тонкостенной диэлектрической вставкой, установленной около наружного цилиндрического токоподвода с зазором между ней и внутренним токоподводом для электрического газового разряда, а внутренний цилиндрический токопровод выполнен охлаждаемым. 2 с. и 2 з.п. ф-лы, 2 ил.

| БАРИНОВ Ю.А | |||

| и др | |||

| Экспериментальное исследование разряда с жидкими электродами в воздухе при атмосферном давлении | |||

| Материалы конференции "Физика и техника плазмы" | |||

| - Минск, 1994, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| ГАЙСИН Ф.М | |||

| и др | |||

| Объемный разряд в парогазовой среде между твердым и жидким электродами | |||

| - М.: ВЗПИ, 1990, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| ПОПИЛОВ Л.Я | |||

| Электрофизическая и электрохимическая обработка материалов | |||

| Справочник | |||

| М.: Машиностроение, 1982, с | |||

| Поливное приспособление для паровозов | 1922 |

|

SU390A1 |

| КОАКСИАЛЬНЫЙ ПЛАЗМАТРОН | 0 |

|

SU208147A1 |

| DE 3927089 C1, 25.04.1991 | |||

| Устройство для испытания мачт и такелажной оснастки при подъеме конструкции | 1987 |

|

SU1520000A1 |

Авторы

Даты

2000-11-20—Публикация

1999-04-30—Подача