Изобретение относится к предохранительным устройствам гидравлических емкостей и может быть использовано в гидробаках мобильных машин и резервуарах для транспортировки нефтепродуктов.

Из технической литературы известна гидравлическая емкость гидросистемы мобильной машины, внутренняя полость которой соединена с атмосферой через воздушный фильтр, снабженный дыхательным устройством, выполненным в виде двух клапанов давления - избыточного и вакуумного. [Васильченко В.А. "Гидравлическое оборудование мобильных машин", справочник, М., "Машиностроение", 1983 г., с.203, 204].

Такая конструкция гидравлической емкости обеспечивает герметичность гидросистемы при ее нормальной работе и осуществляет массообмен с атмосферой только при увеличении или падении давления внутри емкости больше определенных значений, при этом воздушный фильтр обеспечивает как фильтрацию воздушной среды при ее проникновении в гидравлическую емкость, так и задержку частиц жидкости при возникновении внутри емкости избыточного давления.

Однако такая конструкция не обеспечивает герметизацию системы при наклоне или переворачивании машины, что вызывает выливание гидравлической жидкости и загрязнение окружающей среды.

Для большинства мобильных машин поперечный угол устойчивости составляет 35. . . 50o, а их гидравлические емкости (с учетом объема заполнения 80% по высоте [Васильченко В.А.]) позволяют иметь поперечный наклон машины не более 20o, т.к. при больших углах наклона гидравлические жидкости могут выливаться из емкости.

Из технической литературы также известно противоаварийное устройство в виде клапана с внешним корпусным, запорным и управляющим элементами, установленного на корпусе емкости, соединяющего внутреннюю полость емкости с атмосферой, причем запорный элемент установлен со стороны внутренней полости. [фирма "Н. Niehueser Ammaturenbau und Vertriebs GmbH", ФРГ, 1993].

Данное техническое решение является по технической сущности и достигаемому результату наиболее близким к предложению заявителя и принято за прототип.

Недостатками известного решения являются:

- конструктивная и вследствие этого технологическая сложность устройства, обусловленная наличием золотникового запорного элемента, эксплуатация которого предъявляет повышенное требование к чистоте гидравлических жидкостей и пропускаемого воздуха и более частого технического обслуживания;

- большие приведенные затраты при использовании этого устройства, связанные как с высокой трудоемкостью изготовления (конструктивно-технологическая сложность), так и высокими трудозатратами на техническое обслуживание;

- и, как следствие вышеперечисленных недостатков, невысокая надежность работы устройства в рядовой эксплуатации.

Таким образом, задачей данного предложения является повышение надежности работы противоаварийного устройства при одновременном снижении приведенных затрат на изготовление и техническое обслуживание при эксплуатации.

Решение указанной задачи достигается тем, что противоаварийное устройство гидравлической емкости, выполненное в виде клапана с внешним корпусным, запорным и управляющим элементами, установленного на корпусе емкости, соединяющего внутреннюю полость с атмосферой, причем запорный элемент установлен со стороны внутренней полости, управляющий элемент выполнен в виде груза, связанного шарнирным соединением с внешним корпусным элементом клапана и гибким шарнирным соединением с запорным элементом, причем гибкое шарнирное соединение выполнено с продольной жесткостью, кроме того, отношение масс грузового и запорного элементов должно удовлетворять следующему соотношению:

Mг/Mз ≥ sin(β+δ)/sin(α-β),

где Мг - масса грузового элемента;

Мз - масса запорного элемента;

α - предельный угол герметичности гидравлической емкости при ее наклоне;

β - фактический угол отклонения грузового элемента при запирании аварийного устройства;

δ - угол отклонения гибкого шарнирного соединения при запирании аварийного устройства.

Таким образом, благодаря тому, что внутренняя полость гидравлической емкости соединена с атмосферой через клапан, положение запорного элемента которого зависит от положения управляющего элемента, при наклоне гидравлической емкости больше значения, определяемого параметрами клапана (соотношения масс и геометрических параметров), происходит закрытие клапана, что обеспечивает герметизацию емкости. Причем усилие закрытия клапана при наклоне на больший угол, чем угол закрытия, возрастает, повышая герметичность закрытия гидравлической емкости.

Простота конструкции клапана обуславливает как небольшую трудоемкость его изготовления, так и невысокие трудозатраты на техническое обслуживание.

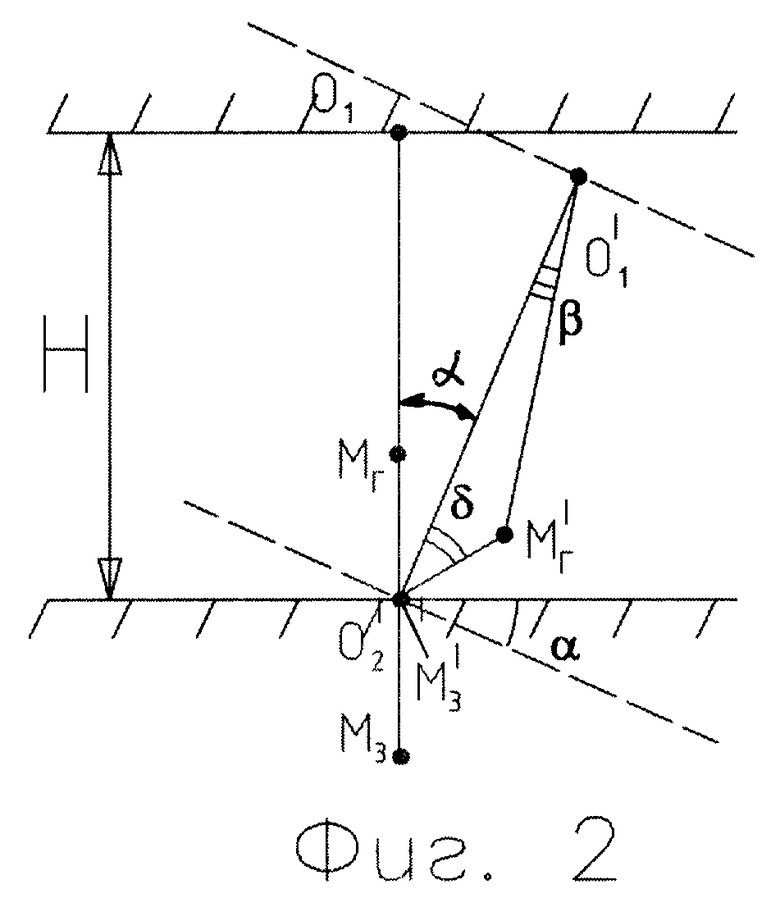

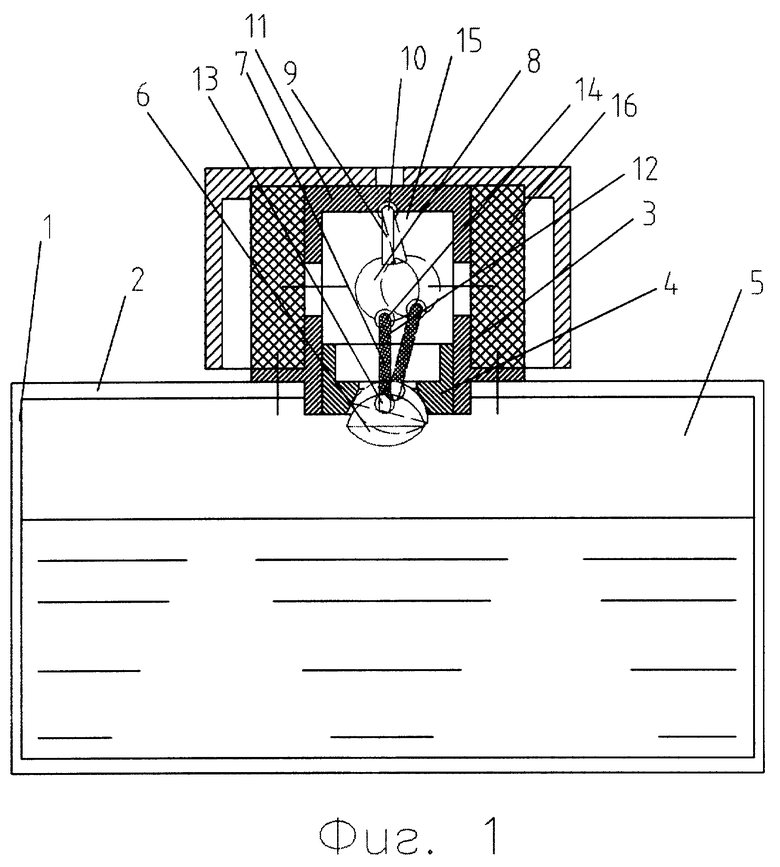

Техническая сущность решения поясняется имеющимися чертежами: на фиг. 1 приведена конструкция противоаварийного устройства гидравлической емкости; на фиг. 2 приведена расчетная схема конструкции клапана, позволяющая выбирать его конструктивные параметры.

Противоаварийное устройство по фиг. 1 представляет собой гидравлическую емкость 1, на корпусе 2 которой установлен клапан 3, который состоит из седла 4, которое соединяет внутреннюю полость 5 гидравлической емкости 1 с атмосферой.

Запорный элемент 6 клапана 3 установлен со стороны внутренней полости 5 и соединен гибким шарнирным соединением 7 с управляющим грузовым элементом 8, который связан соединением 9 с шарниром 10 с внешним корпусным элементом 11.

Шарнирное соединение 7 может быть исполнено, например, в виде троса 12, на концах которого установлены шарниры 13, 14. Полость 15 клапана 3, в которой размещен грузовой элемент 8, соединена с атмосферой через воздушный фильтр 16.

На фиг. 1 также показано возможное смещение запорного и грузового элементов 6, 8 при закрытии клапана 3.

На фиг. 2 приведена расчетная схема аварийного устройства. Для расчета параметров клапана приняты следующие допущения:

- массы грузового и запорного элементов Мг, Мз сосредоточены в точках,

- площадь отверстия седла клапана стремится к нулю и обозначается точкой O1,

- трение в шарнирах отсутствует.

Принимаем, что расстояние от точки приложения массы грузового элемента Мг до корпусного элемента в точке О2 - L1, расстояние размещения точки приложения массы запорного элемента Мз до Мг составляет L2.

Если гидравлическая емкость отклоняется от горизонтали на угол α, то при условии закрытия клапана (герметизация внутренней полости гидравлической емкости) можно составить следующие уравнения геометрического и физического состояния объекта; при этом грузовой элемент Мг отклоняется от линии, соединяющей точку O1 и точку О2, на угол β (фактический угол отклонения грузового элемента при наклоне гидравлической емкости на угол α) при отсчете от точки O1 и на угол δ - при отсчете от точки О2, при этом расстояние О1О2 составляет Н.

Тогда геометрические параметры клапана описываются:

L1cos(α-β)+L2cosδ = H [1]

L1sin(α-β) = L2sinδ [2]

Физические параметры описывают уравнения натяжения силы тяги Т, воздействующей в шарнирном соединении от воздействия отклонения масс Мг и Мз грузового и запорного элементов:

T•sin(α-β) = Mз•g•cos[π/2-(α+δ)] [3]

с учетом того, что sin[π/2-(α+δ)] = cos(α+δ)

cos[π/2-(α+δ)] = sin(α+δ),

где g - ускорение силы тяжести, 9,8 м/с2.

Разделим уравнения [3] и [4] одно на другое и получаем

sin(α-β)/cos(α-β) = sin(α+β)/(Mг/Mз+cos(α+δ)) [5]

Освободимся от знаменателей дробей:

sin(α-β)cos(α+δ)]+Mг/Mз•sin(α-β) = sin(α+β)cos(α-β) [6]

Перенесем первый член левой части уравнения [6] в правую часть уравнения, и с учетом того, что sin(x-y)=sin(x)cos(y)- cos(x)sin(y), получим

Mг/Mз•sin(α-β) = sin(β+δ) [7]

Откуда условие закрытия клапана при отклонении гидравлической емкости на угол α будет

Mг/Mз ≥ sin(β+δ)/sin(α-β) [8]

Предложенное устройство работает следующим образом.

При нормальном положении гидравлической емкости 1 запорный элемент 6 не закрывает седло 4, и полость 5 соединена с атмосферой.

При наклоне на расчетный угол α или опрокидывание гидравлической емкости грузовой элемент отклоняется, при этом происходит подъем относительно седла 4 запорного элемента 6 и клапан 3 закрывается (закрытие седла 4 клапана), что обеспечивает герметизацию гидравлической емкости 1.

При установке гидравлической емкости 1 в нормальное положение седло клапана открывается под действием веса запорного элемента 6, т.к. при возвращении грузового элемента 8 в исходное положение натяжение гибкого шарнира 7 пропадает и запорный элемент 6 опускается под действием собственного веса.

Наличие продольной жесткости у гибкого шарнира 7 не позволяет закрываться клапану 3 при случайных колебаниях гидравлической емкости 1.

Таким образом, использование грузового элемента в качестве управляющего устройства закрытия клапана при критических углах наклона позволяет обеспечить герметичность гидравлической емкости и предотвратить выливание гидравлической жидкости.

Кроме того, использование предложенного устройства в гидравлических емкостях мобильных машин позволяет обеспечить работоспособность систем при больших углах наклона машины простым техническим способом.

Таким образом, конструктивная простота предложенного устройства по сравнению с прототипом обеспечивает меньшие трудозатраты как при его изготовлении, так и при его эксплуатации, а также расширяет область его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОДЕЙСТВУЮЩИЙ КЛАПАН | 2005 |

|

RU2292507C2 |

| ДИСКОВЫЙ ПОВОРОТНЫЙ КЛАПАН | 1999 |

|

RU2182997C2 |

| ОГРАНИЧИТЕЛЬ УРОВНЯ ЖИДКОСТИ В РЕЗЕРВУАРЕ | 1991 |

|

RU2008249C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2011 |

|

RU2472996C2 |

| Автомат зарядки гидроаккумулятора | 1989 |

|

SU1613711A1 |

| СТРЕЛОВОЕ УСТРОЙСТВО КРАНА | 1990 |

|

RU2021968C1 |

| ПОВОРОТНЫЙ ЗАТВОР | 2014 |

|

RU2578761C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2704409C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ВИЛОЧНОГО АВТОПОГРУЗЧИКА | 1997 |

|

RU2129092C1 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ КЛАПАН | 1993 |

|

RU2081363C1 |

Устройство предназначается для оснащения гидравлических и топливных систем транспортных средств и резервуаров для перевозки нефтепродуктов. Устройство выполнено в виде клапана с внешним корпусным, запорным и управляющим элементами, установленного на корпусе емкости, соединяющего внутреннюю полость емкости с атмосферой, причем запорный элемент установлен со стороны внутренней полости, а управляющий элемент выполнен в виде грузового элемента, связанного шарнирным соединением с внешним корпусным элементом клапана и гибким шарнирным соединением с запорным элементом. Данное техническое решение обеспечивает предотвращение выброса жидкости из емкости при ее наклонах путем закрытия клапана запорным элементом, управляемым по отклонению грузового элемента. 2 з.п. ф-лы, 2 ил.

Mr/M3≥ sin (β+δ)/sin (α-β),

где Mr - масса грузового элемента;

Mз - масса запорного элемента;

α - предельный угол герметичности гидравлической емкости при ее наклоне;

β - фактический угол отклонения грузового элемента при запирании аварийного устройства;

δ - угол отклонения гибкого шарнирного соединения при запирании аварийного устройства.

| Объединение технического наблюдения Ганновер (Саксония-Ангалет "Сообщение об испытаниях клапана забора и выпуска воздуха" H.Niehueser Ammaturenbau und Vertriebs GmbH, AHU, Hannover, 27.06.1993 | |||

| ВАСИЛЬЧЕНКО В.А | |||

| Гидравлическое оборудование мобильных машин | |||

| - М.: Машиностроение, 1983, с.203, 204 | |||

| Гидравлическая система | 1989 |

|

SU1657780A1 |

| ГИДРОСИСТЕМА УБОРОЧНОГО КОМБАЙНА | 1991 |

|

RU2015646C1 |

| Система защиты гидропривода | 1988 |

|

SU1605046A1 |

Авторы

Даты

2000-11-27—Публикация

2000-04-07—Подача