Изобретение относится к области удаления жидкости из материала и может быть использовано для сушки материала, в том числе для термической и тепловой обработки материала.

Известны способы управления условиями удаления жидкости из материала, основанные на механическом пути удаления жидкости из материала [1].

К недостаткам известных способов относится низкая надежность управления условиями удаления жидкости, вследствие чего жидкость из материала удаляется неполностью, чаще всего они находят себе широкое применение там, где не требуется достаточно полного удаления жидкости из материала.

Наиболее близким по технической сущности к заявляемому способу является выбранный в качестве прототипа способ управления условиями удаления жидкости из материала, включающий в себя движение материала и обрабатывающего его агента относительно друг друга в камере обработки, нагрев агента источниками тепла в камере обработки и/или вне ее, измерение температуры агента перед камерой обработки и после нее, управление разностью между давлением паров над поверхностью материала и парциальным давлением паров в атмосфере камеры обработки [2].

Недостатком известного способа является низкая надежность управления условиями удаления жидкости из материала по причине отсутствия надежных режимов управления расходом обрабатываемого агента, а именно режимов управления расходом обрабатываемого агента по объему материала, что соответственно снижает качество удаления жидкости из этого материала, в том числе снижает и равномерность такого удаления жидкости из материала.

Целью изобретения является повышение надежности управления условиями удаления жидкости.

Поставленная цель достигается тем что, в способе управления условиями удаления жидкости из материала, включающий в себя камеру обработки, в котором материал и обрабатывающий его агент движутся друг относительно друга, нагрев агента источниками тепла в камере обработки и/или вне ее, измерение температуры агента перед камерой обработки и после нее, управление разностью между давлением паров над поверхностью материала и парциальным давлением паров в атмосфере камеры обработки, дополнительно 1) задают скорости изменения содержания жидкости в материале по его сечениям и технологический диапазон их отклонения, при этом 2) и/или управляют режимами расхода обрабатывающего агента по объему материала, 3) и/или управляют температурными режимами нагрева агента и/или материала по зонам обработки за счет управления режимами нагрева источников тепла и/или режимами пропускания агента через источники тепла, 4) и/или управляют режимами изменения механического воздействия агента и материала друг на друга, 5) и/или управляют режимами изменения химического состава агента, 6) и/или управляют режимами электризации агента и/или материала.

При изучении других известных технических решений в данной области техники, отличающих заявляемое изобретение от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому решению соответствие критерию "существенные отличия".

Сопоставительный анализ заявляемого технического решения и прототипа позволил установить соответствие заявляемого технического решения критерию "новизна".

Это заявляемое решение позволяет избавиться от всех недостатков, соответствующих прототипу, и повысить надежность управления условиями удаления жидкости из материала за счет дополнительного присоединения к известным приемам, указанным в прототипе, новых приемов, осуществляющих действие, которые в едином изобретательском замысле раскрывают сущность заявляемого изобретения и его признаки "существенных отличий":

1-й (первый) признак: задают скорости изменения содержания жидкости в материале по его сечениям и технологический диапазон их отклонения;

при этом

2-й (второй) признак: и/или управляют режимами расхода обрабатывающего агента по объему материала;

3-й (третий) признак: и/или управляют температурными режимами нагрева агента и/или материала по зонам обработки за счет управления режимами нагрева источников тепла и/или режимами пропускания агента через источники тепла;

4-й (четвертый) признак: и/или управляют режимами изменения механического воздействия агента и материала друг на друга;

5-й (пятый) признак; и/или управляют режимами изменения химического состава агента;

6-й (шестой) признак: и/или управляют режимами электризации агента и/или материала.

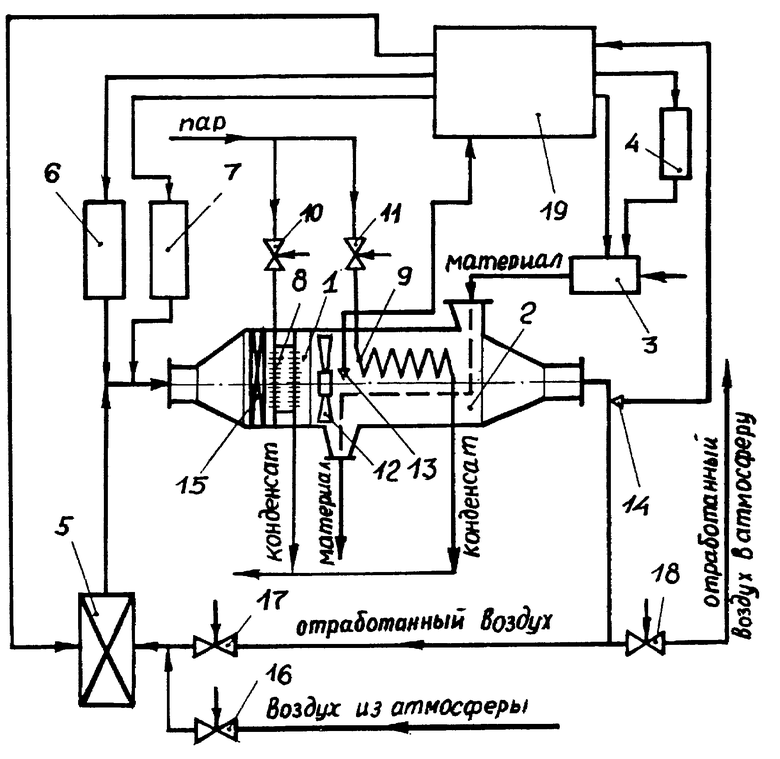

Изобретение поясняется чертежом, на котором изображена функциональная схема реализации способа.

Заявляемое изобретение осуществляется следующим образом.

Осуществление заявляемого способа поясняется функциональной схемой, представленной на чертеже, которая содержит камеру предварительной подготовки агента 1, камеру обработки 2, устройство подачи и поддержания режимов движения материала 3, устройство электризации материала 4, устройство подачи и поддержания режимов движения агента 5, устройство изменения и поддержания на заданном уровне химического состава агента 6, устройство электризации агента 7, источники тепла 8 и 9 с соответствующими регулирующими задвижками управления 10 и 11, устройство изменения и поддержания на заданном уровне механического воздействия агента и материала друг на друга 12, датчики измерения температуры 13 и 14, регулируемая заслонка управления 15, которая обеспечивает заданные режимы пропускания агента через источник тепла 8, регулируемые заслонки 16, 17 и 18, которые соответственно обеспечивают заданные режимы поступления агента (воздуха) из атмосферы вне камеры обработки 2, возврат отработанного агента в камеру обработки 2 и выброс отработанного агента в атмосферу воздуха вне камеры обработки 2, управление условиями удаления жидкости из материала обеспечивается блоком управления (вычислитель) 19.

С целью повышения надежности управления условиями удаления жидкости из материала

1-й (первый) признак: задают скорости изменения содержания жидкости в материале по его сечениям и технологический диапазон их отклонения;

при этом

2-й (второй) признак: и/или управляют режимами расхода обрабатывающего агента по объему материала;

3-й (третий) признак: и/или управляют температурными режимами нагрева агента и/или материала по зонам обработки за счет управления режимами нагрева источников тепла и/или режимами пропускания агента через источники тепла;

4-й (четвертый) признак: и/или управляют режимами изменения механического воздействия агента и материала друг на друга;

5-й (пятый) признак: и/или управляют режимами изменения химического состава агента;

6-й (шестой) признак: и/или управляют режимами электризации агента и/или материала.

Управление температурными режимами нагрева источников тепла 8 и 9 может быть осуществлено, например, путем задания и обеспечения на заданном уровне законов и допустимых диапазонов изменения значений величины температуры подаваемого к источнику тепла 8 и 9 и/или теплоносителя, и/или обрабатываемого агента, и/или материала и другим путем.

В качестве источников тепла 8 и 9 могут быть использованы различные типы калориферов (масляные, электрические, паровые, водяные и т.д.), промышленные горелочные устройства, а также отходящие газы промышленных тепловых агрегатов.

Управление режимами пропускания агента через источники тепла 8 и 9 может быть осуществлено, например, путем задания и обеспечения на заданном уровне законов и допустимых диапазонов изменения значений величины количества тепла, передаваемого в камеру обработки 2 и т.д.

Управление режимами пропускания агента через источники тепла 8 и 9 может быть реализовано с помощью известных из уровня техники технических средств, например регулируемой заслонкой 15, с помощью которой осуществляется регулирование интенсивности съема тепла за счет регулирования значений величины площади поверхности источников тепла 8 и 9, обдуваемых агентом и т.д.

Управление режимами расхода агента по объему материала может быть осуществлено, например, путем задания и обеспечения на заданном уровне законов и допустимых диапазонов изменения значений величины количества возвращаемого в камеру обработки 2 отработанного агента, количества воздуха, забираемого из атмосферы воздуха вне камеры обработки 2 и количества отработанного агента, возвращаемого в эту же атмосферу воздуха, и другим путем.

В качестве устройства, обеспечивающего требуемый режим расхода агента, могут быть использованы известные из уровня техники технические средства, например управляемый вентилятор 3 с регулируемыми заслонками 16, 17 и 18 и т.д.

Управление режимами изменения химического состава может быть осуществлено, например, путем задания и обеспечения на заданном уровне законов и допустимых диапазонов изменения значений величины расхода абсорбирующих веществ, распыляемых в потоке обрабатываемого агента, подаваемого в камеру обработки 2, путем задания и обеспечения на заданном уровне законов распыления абсорбирующих веществ, подаваемых в поток агента, путем задания и обеспечения на заданном уровне законов и допустимых значений величин давления, температуры в подающих эти вещества трубопроводах и другим путем.

Управление режимами электризации материала и/или агента может быть осуществлено, например, путем задания и обеспечения на заданном уровне законов и допустимых диапазонов изменения значений величин напряжений, токов, зарядов, возникаемых при коммутациях, которые реализуются вследствие соединения и разъединения металлических корпусов внутренних частей камеры обработки 2, управляемого вентилятора 5 и устройства подачи материала 3 к источнику стабилизированного напряжения и другим путем.

Кроме того, указанный выше способ управления режимами электризации этого агента можно совмещать со способом управления режимами электризации этого же агента путем управления законами распыления и/или абсорбирующих, и/или адсорбирующих веществ, и/или воды в виде пелены (тумана), при этом знак напряжения источника стабилизированного напряжения, выбранного для электризации агента, и знак ионизированных частиц, образуемых при мелком распылении указанных веществ в виде пелены (тумана), должны совпадать и/или чередоваться между собой.

Управление режимами изменения механического воздействия агента и материала друг на друга может быть осуществлено, например, путем управления режимами движения агента и материала относительно друг друга, которые в свою очередь могут быть реализованы путем задания и обеспечения на заданном уровне законов и допустимых диапазонов изменения значений величин скоростей и ускорений движения агента и материала, величин соотношений этих скоростей и ускорений, величин крутки агента и материала, величин скорости перемешивания материала (если этот материал сыпучий) и т.д.

В качестве устройств, известных из уровня техники и обеспечивающих режимы изменения механического воздействия материала и агента друг на друга, можно использовать управляемый вентилятор 5, шнековый питатель 3, лопаточную мешалку 12 и т. д., которые могут осуществлять режимы движения своих подвижных частей при помощи стандартных промышленных электроприводов.

Задание и обеспечение скоростей изменения содержания жидкостей в материале по его сечениям и технологический диапазон их отклонений осуществляется при помощи перечисленных выше видов управления условиями удаления жидкостей из материала.

Задание и обеспечение поддержания на заданном уровне указанных выше видов управления условиями удаления жидкостей из материала производится блоком управления (вычислителем) 19, в качестве которого могут быть использованы, например, аналоговые и/или цифровые вычислительные машины.

Пример реализации способа:

В качестве устройства, на котором был применен заявляемый способ управления условиями удаления жидкостей из материала, использовалась промышленная установка барабанного типа для удаления жидкостей из сыпучих и кусковых материалов, которая является технической разработкой предприятия "Термоциклон" (г. Екатеринбург).

Указанная промышленная установка применялась для сушки сыпучего материала (для удаления жидкостей и влаги из материала), в качестве которого использовали куриный помет, имеющий влажность 75 - 85% (семьдесят пять -восемьдесят процентов) от общей массы материала.

В выше названной промышленной установке был использован известный из уровня техники способ термической обработки материала в вихревом потоке высокоскоростных топочных газов, скорость движения которых должна составлять величину 70 -100 м/сек (семьдесят - сто метров в секунду), совместно с заявляемым способом управления условиями удаления жидкостей из материала.

Сушка сыпучего материала (удаления жидкости из материала) осуществлялась по схеме прямотока, по которой материал и обрабатывающий агент двигались в одном направлении.

В качестве источника тепла 8 использовалась промышленная горелка, сжигающая природный газ в камере сжигания топлива (камере предварительной подготовки агента 1) по схеме теплогенератора.

В качестве окислителя для сжигания природного газа применялся воздух, нагнетаемый в горелку с помощью компрессора по трубопроводу, на котором работала управляемая задвижка, обеспечивающая поддержание температуры на выходе камеры обработки 2 на уровне 1000oC.

Длина барабанной камеры обработки 2 имела величину 1,2 м (одна целая две десятых метра).

Металлический корпус внутренней части барабанной камеры обработки 2 был соединен с источником стабилизированного напряжения "-9 В" (минус девять вольт).

В камеру предварительной подготовки агента 1 (камеру сжигания) подавалась водяная пелена (туман) от распыливающего устройства механического типа производительностью 8 л/час (восемь литров в час), работающего в режиме 3 мин (трех минут) включения и 3 мин (трех минут) отключения подачи воды к этому распыливающему устройству, при этом крупность (средний размер) капель распыленной водяной пелены (тумана) составлял величину от 1 до 5 мкм (от одного до пяти микрон).

По оси барабанной камеры обработки 2 была установлена лопаточная мешалка 12, вращающая со скоростью вращения от 15 до 20 об/мин (оборотов в минуту).

Применение заявляемого способа управления условиями удаления жидкостей из материала в совокупности с известным из уровня техники способом термической обработки материала в вихревом потоке высокоскоростных топочных газов на описанной выше установке позволило достичь достаточно высокой производительности сушки материала (удаления жидкости из материала), а именно от 30 до 40 кг/час (от тридцати до сорока килограмм в час) исходного материала, имеющего влажность 75 - 85% (семьдесят пять - восемьдесят пять процентов) от общей массы этого материала, который как готовый продукт по окончании сушки имел влажность 6-12% (шесть -двенадцать процентов) от общей массы высушенного материала.

Время сушки материала (удаления жидкости из материала) при такой производительности составлял величину от 2 до 4 мин (от двух до четырех минут).

Сравнение используемой промышленной установки, разработки предприятия "Термоциклон" (г. Екатеринбург), с известной из уровня техники сушильной установкой, технической разработки предприятия "Фламинго" (г. Екатеринбург), показывает, что применение промышленной установки, разработки предприятия "Термоциклон", без использования заявляемого способа управления условиями удаления жидкости из материала позволяет снизить себестоимость процесса сушки за счет экономии энергозатрат на 15 - 20% (пятнадцать - двадцать процентов), а с использованием заявляемого способа позволит снизить себестоимость процесса сушки и то же за счет экономии энергозатрат на 35 - 50% (тридцать пять - пятьдесят процентов).

Использование заявляемого способа позволит значительно сократить энергозатраты, связанные с процессом удаления жидкостей из материала, что в свою очередь значительно улучшит качество такого удаления жидкостей из материала за счет повышения надежности управления условиями удаления жидкостей из этого же материала.

Заявляемый способ управления условиями удаления жидкостей из этого же материала может быть применен в совокупности со всеми известными из уровня техники способами термической и тепловой обработки материала обрабатывающим агентом и всегда будет обеспечивать снижение себестоимости такой обработки на 10 - 30% (десять - тридцать процентов) и более и только за счет снижения энергозатрат вследствие оптимизации режимов такой обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ВЗАИМОДЕЙСТВИЯ АТМОСФЕРЫ И АГЕНТА | 1998 |

|

RU2150732C1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ПОТУШЕНИЯ ПРОЦЕССА ГОРЕНИЯ | 1997 |

|

RU2142833C1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2111191C1 |

| СПОСОБ И УСТРОЙСТВО РАСПЫЛЕНИЯ ЖИДКОСТИ | 1997 |

|

RU2143953C1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ НАГРЕТОГО ТЕЛА | 1993 |

|

RU2067904C1 |

| СПОСОБ И УСТРОЙСТВО РАСПЫЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2119121C1 |

| СПОСОБ ПОДАЧИ И ИЗМЕРЕНИЯ РАСХОДА СРЕДЫ | 1999 |

|

RU2249794C2 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ИЗБЫТКА ВОЗДУХА В КАМЕРЕ СГОРАНИЯ | 1992 |

|

RU2067259C1 |

| СПОСОБ ПОДАЧИ И ИЗМЕРЕНИЯ РАСХОДА СРЕДЫ (ВАРИАНТЫ) | 2004 |

|

RU2287781C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 1989 |

|

RU2054642C1 |

Изобретение относится к области удаления жидкости из материала и может быть использовано для сушки материала, в том числе для термической и тепловой обработки материала. Его использование позволяет достичь технический результат в виде повышения надежности управления условиями удаления жидкости. Изобретение может быть применено в совокупности со всеми известными из уровня техники способами термической и тепловой обработки материала обрабатывающим агентом и будет обеспечивать снижение себестоимости такой обработки на 10 - 30%, причем снижение себестоимости достигается только за счет снижения энергозатрат вследствие оптимизации режимов такой обработки. 1 ил.

Способ управления условиями удаления жидкости из материала, включающий в себя движение материала и агента относительно друг друга в камере обработки, нагрев агента источниками тепла в камере обработки и/или вне ее, измерение температуры агента перед камерой обработки и после нее, изменение разности между давлением паров над поверхностью материала и парциальным давлением паров в атмосфере камеры обработки, отличающийся тем, что управляют разностью между давлением паров над поверхностью материала и парциальным давлением паров в атмосфере камеры обработки и/или задают скорости изменения содержания жидкости в материале по его сечениям и технологический диапазон их отклонения при помощи, и/или управления режимами расхода обрабатывающего агента, и/или управления температурными режимами нагрева агента и/или материала по зонам обработки за счет управления режимами нагрева источников тепла и/или режимами пропускания агента через источники тепла, и/или управления режимами изменения механического воздействия агента и материала друг на друга, и/или управления режимами изменения химического состава агента, и/или управления режимами электризации агента и/или материала.

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической промышленности | |||

| - М.: Государственное научно-техническое издательство химической литературы (седьмое издание), 1960, с.661, 675-676 | |||

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической промышленности.- М.:, Государственное научно-техническое издательство химической литературы (седьмое издание), 1960 г., с.652 | |||

| ЛЫКОВ А.В | |||

| Теория сушки, учебник ВУЗов.- М.-Л.: Государственное энергетическое издательство, 1950 г., с.300-305 | |||

| ТОЧЕЧНЫЙ ИСТОЧНИК ЗВУКОВЫХ ВОЛН | 1995 |

|

RU2085054C1 |

| УПРУГАЯ МУФТА | 0 |

|

SU356388A1 |

| УЗЕЛ ДЕТАЛЕЙ РАБОТАЮЩЕЙ НА ТЕКУЧЕЙ СРЕДЕ ЭНЕРГОМАШИНЫ, СПОСОБ МОНТАЖА | 2015 |

|

RU2645835C1 |

| US 4633593 A, 06.01.1987. | |||

Авторы

Даты

2000-11-27—Публикация

1998-02-17—Подача