Предлагаемое изобретение относится к области испытаний материалов, а именно к определению скорости коррозии путем измерения электрохимических характеристик, например поляризационного сопротивления системы металл-электролит, и может быть использовано в химической, нефтяной, нефтеперерабатывающей, металлургической отраслях промышленности, в энергетике и гальванотехнике для определения времени безопасной работы до возможного разрушения конструкции (ресурс) по причине коррозии действующих конструкций.

Время безопасной работы определяется по величине скорости коррозии в линейных единицах как время коррозийного утоньшения стенки конструкции до размера, при котором еще сохраняется несущая способность конструкции. Особенно перспективно использование предлагаемого способа для контроля скорости коррозии локальных зон сварных соединений и для производственного контроля противокоррозийных свойств металлических покрытий, поскольку те и другие обладают физико-химической и структурной неоднородностью, неоднородностью напряженно-деформированного состояния, что существенно влияет на скорость коррозии и определяет ресурс работы конструкции в целом (см., например, Стеклов О.И., Стойкость материалов и конструкций к коррозии под напряжением.-М: Машиностроение, 1990 г., с. 253-293).

Известен способ определения скорости коррозии по величине изменения тока при изменении потенциала. При этом используют трехэлектродную электрохимическую ячейку с разнородными электродами: исследуемый из низкоуглеродной стали, рабочий и вспомогательный - из нержавеющей стали (см. авт. свид. СССР N 1290147, МКИ G 01 N 17/00, 1984 г.).

Недостатками известного способа являются, во-первых, ограниченность использования только электродов с эквипотенциальной поверхностью (на электродах с гетерогенной поверхностью трудно выбрать точку, относительно которой необходимо устанавливать нулевую разность потенциалов по отношению к рабочему электроду), во-вторых, более высокая, по сравнению с двухэлектродной схемой, погрешность измерения, обусловленная нелинейностью зависимости "потенциал-ток" (см. Мансфелд Ф. Определение тока коррозии методом поляризационного сопротивления в кн. Достижения науки о коррозии и технологии защиты от нее. - М.: Металлургия, -1980 г. - с 173), и в-третьих, сложность реализации трехэлектродной схемы по сравнению с двухэлектродной в производственных условиях.

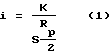

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ определения скорости коррозии, заключающийся в поляризации двух электродов малым током (до 50 мА), компенсации омического сопротивления раствора и начальной ЭДС между электродами, измерении поляризационного сопротивления двух электродов с пересчетом его в величину скорости коррозии по формуле (см. патент США N 3328065, МКИ G 01 N 17/00, 1968 г.).

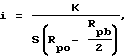

где i - скорость коррозии;

K - коэффициент пропорциональности;

S - площадь поверхности одного электрода;

Rp - поляризационное сопротивление.

В известном способе возможно использование как идентичных, так и отличающихся друг от друга электродов. Недостатком известного способа является то, что в случае использования разнородных электродов, скорость определяется по среднему между ними поляризационному сопротивлению, поскольку величина измеренного Rp, при пересчете в скорость коррозии, делится на два (по количеству электродов). По этой причине значительно увеличивается погрешность измерения. Таким образом, измерения с использованием электродов с существенным различием физико-химических свойств (например, сварных соединений или тонких пористых металлических покрытий) становится фактически качественным, а не количественным.

Наиболее эффективно предлагаемый способ определения скорости коррозии реализуется с применением устройства, которое описано ниже.

Известно устройство для определения скорости коррозии методом поляризационного сопротивления, содержащее плоский рабочий электрод, вспомогательный электрод, эластичную втулку, размещенную между рабочим и вспомогательными электродами и заполненную агрессивной жидкостью (см. патент США N 3996124, МКИ G 01 N 17/00, 1976 г.).

Недостатком известного устройства является низкая точность измерений, обусловленная неэквидистантностью (различным расстоянием) поверхностей рабочего и вспомогательного электродов. Это обуславливает различное сопротивление раствора между различными точками вспомогательного и рабочего электродов. В связи с этим, компенсация сопротивления раствора в процессе измерений некорректна.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является устройство для определения скорости коррозии, включающее плоский рабочий электрод, плоский вспомогательный электрод и втулку из неметаллического материала, размещенную между рабочим и вспомогательным электродами и заполненную агрессивной жидкостью (см. авт. свид. СССР N 1290147, МКИ G 01 N 17/00, 1982 г.).

Недостатком известного устройства является низкая реализуемость измерений в производственных условиях, обусловленная необходимостью дополнительных приспособлений для крепления вспомогательного электрода, а также высокая трудоемкость, обусловленная необходимостью покрытия поверхности, прилегающей к поверхности корродирования, химически стойкой эмалью для предотвращения затекания агрессивной жидкости между втулкой и вспомогательным электродом.

Предлагаемое изобретение решает задачу повышения точности измерения при использовании разнородных электродов и обеспечения возможности количественного определения скорости коррозии локальных зон сварных соединений и противокоррозийных свойств металлических покрытий в производственных условиях.

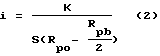

Сущность способа заключается в измерении поляризационного сопротивления Rp двух электродов с пересчетом его в величину скорости коррозии. Согласно настоящему изобретению определение скорости коррозии проводят следующим образом: измеряют поляризационное сопротивление Rpb двух электродов, выполненных из одного (основного) металла. Причем один из электродов - вспомогательный, второй - рабочий. Затем измеряют поляризационное сопротивление Rpo двух электродов, выполненных из разных металлов, одним из которых является основной металл (вспомогательный электрод), вторым - контролируемый металл, например локальная зона сварного соединения (рабочий электрод). Локализация зоны сварного соединения обеспечивается в производственных условиях предложенным устройством для определения скорости коррозии. В устройстве, содержащем плоский рабочий электрод, плоский вспомогательный электрод и втулку из неметаллического материала, заполненную агрессивной жидкостью, согласно настоящему изобретению втулка выполнена жесткой, вспомогательный электрод закреплен во втулке посредством прижимного винта, и между втулкой и электродом размещены эластичные прокладки. В результате применения эластичной прокладки и закрепления вспомогательного электрода во втулке обеспечивается локализация процесса коррозии в заданной области, исключается необходимость покрытия поверхности, прилегающей к поверхности корродирования, химически стойкой эмалью, а также исключается необходимость применения дополнительных приспособлений для крепления вспомогательных приспособлений и для крепления вспомогательного электрода. Предлагаемое устройство наиболее эффективно применять для определения скорости коррозии изделий, характеризующихся гетерогеностью различных зон (например, сварных соединений или тонких пористых металлических покрытий). При определении скорости коррозии таких изделий представляет интерес решение двух типов задач: определение скорости коррозии в каждой зоне в отдельности и определение скорости коррозии всех зон как единой электрохимической системы. Согласно настоящему изобретению решение этих задач осуществляется за счет того, что поперечное сечение втулки и эластичные прокладки имеют прямоугольную форму. В результате осуществляется локализация процесса коррозии в прямоугольнике. Причем большая сторона прямоугольника выбирается равной суммарной ширине зоны термического влияния, т. е. зоны сварного соединения, в которой происходят фазовые структурные превращения в результате нагрева и охлаждения в процессе сварки. Ширина зоны термического влияния охватывает все характерные зоны сварки и определяется по известным зависимостям (см. , например, Фролов В.В., Теория сварочных процессов. М. : Высшая школа, 1988 -с.490-491, с.208- 210). После измерения поляризационного сопротивления Rpo двух электродов, выполненных из разных металлов, определяют скорость коррозии контролируемого металла по формуле

где i - скорость коррозии контролируемого металла;

K - коэффициент пропорциональности;

S - площадь поверхности одного электрода;

Rpo - поляризационное сопротивление двух электродов, выполненных из равных металлов;

Rpb - поляризационное сопротивление двух электродов, выполненных из одного металла.

Результатом выполнения перечисленных операций в сочетании с использованием предлагаемого устройства является обеспечение возможности количественного определения скорости коррозии в локальной зоне эксплуатирующейся конструкции.

Из научно-технической и патентной литературы не известны технические решения, в которых скорость коррозии методом поляризационного сопротивления определяется с учетом разнородности электродов.

Не известны также технические решения, в которых применяется плоский вспомогательный электрод, закрепленный в жесткой втулке, причем форма сечения втулки выбирается в соответствии с требуемой схемой локализации процесса коррозии.

Изобретение поясняется чертежами.

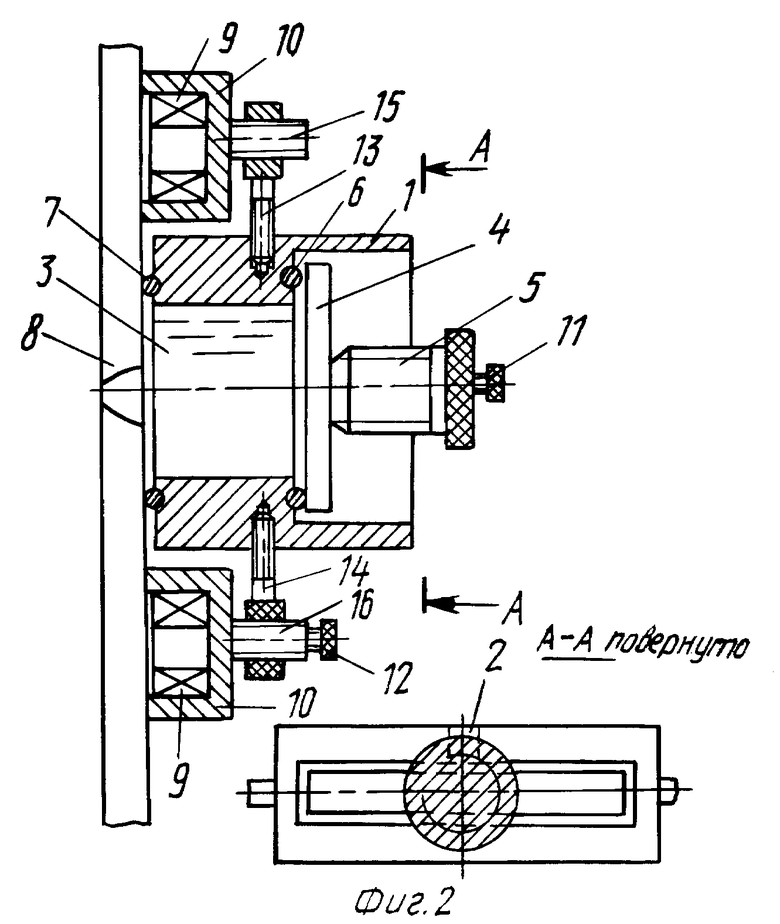

На фиг. 1 изображен общий вид предлагаемого устройства для определения скорости коррозии в отдельной зоне;

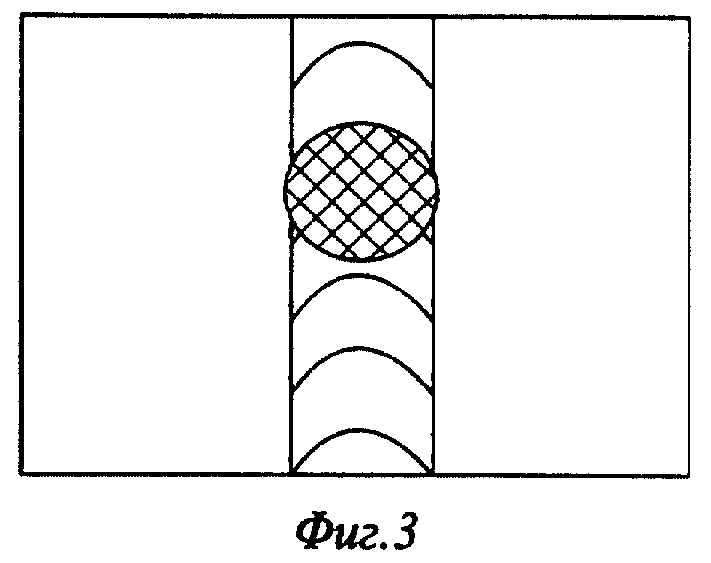

на фиг 2 - общий вид устройства для определения скорости коррозии в нескольких зонах как в единой электрохимической системе;

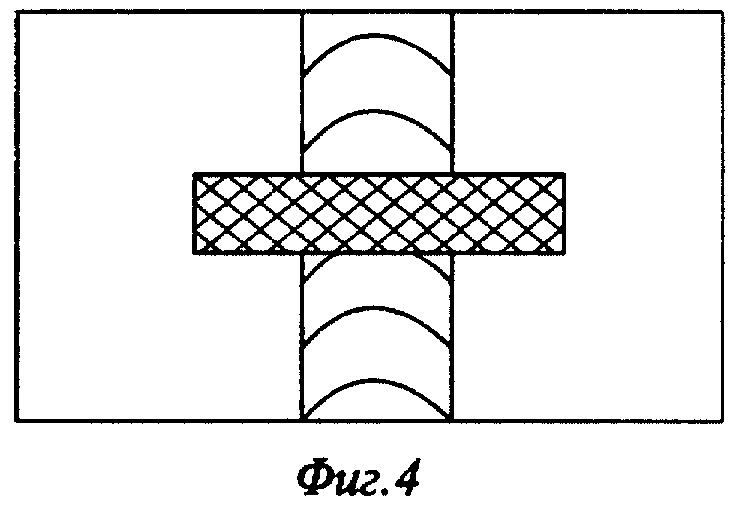

на фиг. 3 - схема локализации процесса коррозии в отдельной зоне сварного соединения;

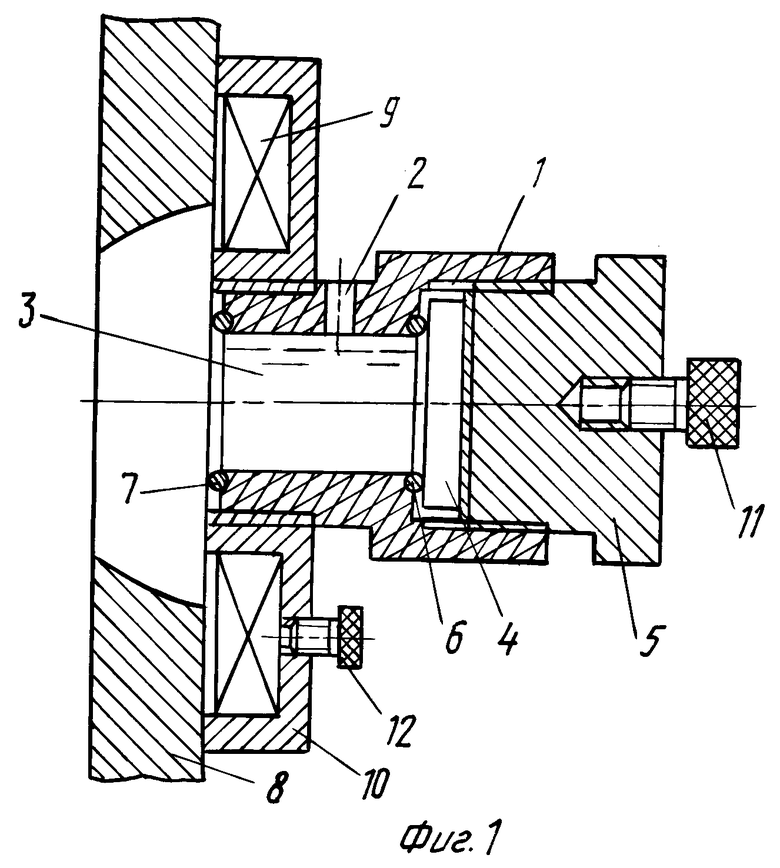

на фиг.4 - схема локализации процесса коррозии в нескольких зонах.

Способ реализуется следующим образом.

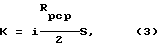

Пусть необходимо определить скорость коррозии контролируемого металла (марка металла неизвестна). С этой целью согласно предлагаемому способу собирают электрохимическую ячейку из двух электродов, выполненных из одного (основного) металла. В общем случае в качестве основного металла может быть выбран металл любой марки. В электрохимическую ячейку заливают агрессивную среду и измеряют поляризационное сопротивление Rpb. Поляризационное сопротивление может быть измерено любым, предназначенным для этой цели прибором, например P 5035 или P 5126. При измерении поляризационного сопротивления прибор в автоматическом режиме производит компенсацию сопротивления раствора на переменном токе, поляризацию электродов малым (до 50 мА) постоянным током и измерение поляризационного сопротивления посредством применения электрической мостовой схемы. Затем собирают электрохимическую ячейку из двух электродов, выполненных из разных металлов. Один из электродов (вспомогательный) выполнен из основного металла, второй электрод (рабочий) - из контролируемого металла. В ячейку заливают агрессивную среду и измеряют поляризационное сопротивление Rpo. После чего определяют скорость коррозии i контролируемого металла по формуле (2). Коэффициент пропорциональности K в формуле (2) подбирается для конкретной группы агрессивных сред (кислые, нейтральные или щелочные). Для его уточнения используют ячейку из двух электродов, выполненных из одного металла. Перед опытом электроды взвешиваются. В процессе опыта электроды выдерживают в агрессивной среде (например, 24 часа) и периодически (например, один раз в час) измеряют поляризационное сопротивление. После опыта электроды повторно взвешивают и по убыли веса одного электрода определяют скорость коррозии в линейных, весовых или токовых единицах по известным соотношениям. Определяют среднее поляризационное сопротивление по всем измеренным в процессе опыта. И, наконец, определяют коэффициент пропорциональности как произведение:

где i - скорость коррозии в линейных, весовых или токовых единицах, определяемая по убытии веса электрода;

К - коэффициент пропорциональности;

S - площадь поверхности одного электрода;

Rpср - среднее поляризационное сопротивление в процессе опыта.

Устройство для реализации способа содержит втулку из неметаллического материала, которая является корпусом 1 (фиг. 1). В стенке корпуса имеется отверстие 2 для заливки агрессивной жидкости 3. Вспомогательный электрод 4 закреплен в корпусе 1 посредством металлической прижимной крышки 5. Между вспомогательным электродом 4 и корпусом 1 размещена эластичная прокладка 6, которая служит для предотвращения вытекания агрессивной жидкости. Вторая эластичная прокладка 7 размещена между корпусом 1 и конструкцией 8. Поверхность конструкции 8, ограниченная прокладкой 7, является рабочим электродом. Прижатие и закрепление корпуса 1 к конструкции 8 осуществляется кольцевьм магнитом 9, расположенным в металлическом корпусе 10. Токоподвод к вспомогательному электроду 4 осуществляется посредством винта 11 через прижимную крышку 5. Токопровод к рабочему электроду (конструкции) осуществляется посредством винта 12 через корпус 11 магнита. При использовании эластичных прокладок и корпуса с поперечным сечением кольцевой формы получают круговую зону локализации процесса коррозии (фиг.3). При этом внутренний диаметр кольца не должен превышать ширину сварного шва.

Конструкция устройства для определения скорости коррозии в нескольких зонах как в единой электрической системе (фиг.2) имеет два отличия от устройства, описанного выше и приведенного на фиг. 1. Первое отличие заключается в том, что поперечные сечения корпуса 1 и эластичных прокладок 6 и 7 имеют форму прямоугольника. При этом получают прямоугольную зону локализации процесса коррозии (фиг.4). Для сварных соединений большую сторону прямоугольника выбирают равной ширине зоны термического влияния. Второе отличие заключается в том, что прижатие и закрепление корпуса 1 в конструкции 8 осуществляется двумя прикрепленными к корпусу кронштейнами 13 и 14 посредством шпилек 15 и 16.

При работе с преобразователем снимают усиление сварного шва (в случае измерения скорости коррозии сварного соединения) на длине, равной диаметру 10 магнита устройства для определения скорости коррозии в отдельной зоне, или на длине, равной ширине корпуса 1 устройства для определения скорости коррозии в нескольких зонах. Зачищают шлифовальной бумагой поверхности установки корпуса 10 магнита для обеспечения электрического контакта и осуществления токоподвода к конструкции. Поверхность корродирования зачищают сначала крупной, а затем мелкой наждачной бумагой и обезжиривают. Устанавливают вспомогательный электрод 4. Зачищают шлифовальной бумагой плоские поверхности вспомогательного электрода 4 и торец прижимной крышки 5. Поверхность корродирования вспомогательного электрода 4 обезжиривают.

Устанавливают вспомогательный электрод 4 на резиновую прокладку 6 и закручивают прижимную крышку 5. Зачищают шлифовальной бумагой установочную поверхность корпуса 10 магнита для обеспечения электрического контакта. В устройстве для определения скорости коррозии в отдельной зоне (фиг. 1) закручивают корпус 1 в корпус 10 магнита таким образом, чтобы резиновая прокладка 7 выступала за установочную плоскость корпуса 10 магнита примерно на 1 мм. В устройстве для определения скорости коррозии в нескольких зонах (фиг. 3) выступание резиновой прокладки 7 за установочную плоскость корпуса 10 магнита обеспечивают путем вращения магнитов 9 вокруг своей продольной оси и перемещения таким образом шпилек 15 и 16 в кронштейнах 13 и 14. Ориентируют устройство отверстием 2 "вверх". Устанавливают преобразователь на конструкцию в контролируемой зоне и прижимают его до полного соприкосновения установочной плоскости корпуса 10 магнита с поверхностью изделия. Подключают устройство к прибору для измерения поляризационного сопротивления (например, P 5035 или P 5126) посредством токопроводов 11 и 12. Заливают агрессивную жидкость в корпус 1 через отверстие 2. Для этой цели может быть использован медицинский шприц. Проводят измерение поляризационного сопротивления. Причем при измерении поляризационного сопротивления Rpo двух электродов, выполненных из разных металлов, устройство устанавливают в контролируемую зону, в которой необходимо определить скорость коррозии.

В случае определения скорости коррозии сварного соединения при измерении Rpo устройство устанавливают вне зоны термического влияния сварки. После измерения удаляют агрессивную жидкость из корпуса 1 через отверстие 2 (например, медицинским шприцем), разбирают устройство и промывают корпус 1 и вспомогательный электрод 4 сначала проточной, а затем дисциллированной водой.

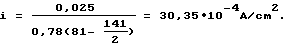

Пример. Необходимо определить скорость коррозии в локальной зоне на оси сварного шва цилиндрического резервуара из стали 20 в 1% растворе серной кислоты. Минимальная ширина сварных швов резервуара равна 1,2 см.

Выбирают устройство с кольцевой формой эластичной прокладки (фиг. 1). Внутренний диаметр прокладки 1 см. Этот диаметр ограничивает площадь зоны корродирования 0,78 - 52 см. Наружный диаметр корпуса магнита равен 7 см. Изготавливают вспомогательный электрод диаметром 1,5 см из стали 20. Зачищают и обезжиривают зону диаметром 7 см на расстоянии 50 см от оси сварного шва. В этой зоне влияние сварки не проявляется, поэтому по физико-химическим свойствам она идентична вспомогательному электроду. Устанавливают в этой зоне устройство и подключают его к прибору P 5126. С помощью медицинского шприца заливают в устройство 1% раствор серной кислоты. На 20-й минуте корродирования измеряют поляризационное сопротивление Rpb = 141 Ом. После этого снимают усиление сварного шва в контролируемой зоне на длине 7 см. Зачищают и обезжиривают эту зону. Устанавливают устройство таким образом, чтобы его продольная ось проходила через середину шва. Подключают устройство к прибору P 5126. С помощью медицинского шприца заливают в устройство 1% раствор серной кислоты. На 20-й минуте корродирования измеряют поляризационное сопротивление Rpo = 81 Ом. Коэффициент пропорциональности для кислых сред равен К = 0,2 + 0,03 В (см.Мансфелд Ф., Определение тока коррозии методом поляризационного сопротивления в кн. Достижения науки о коррозии и технологии защиты от нее. -М.: Металлургия.-1980, -с. 173). Принимают К = 0,025 В.

Определяют скорость коррозии i в локальной зоне шва по формуле (2):

Если необходимо определить скорость коррозии в нескольких зонах сварного шва, коррелирующих как единая электрохимическая система, используют устройство, изображенное на фиг. 2. Все операции реализации способа определения скорости коррозии при этом полностью аналогичны описанным выше.

Техническим преимуществом заявляемых способа и устройства для его реализации по сравнению с прототипом является обеспечение возможности количественного определения скорости коррозии реальных конструкций и их сварных соединений. Социальный и экономический эффект при применении предлагаемого способа и устройства по сравнению с прототипом достигается за счет возможности определения по величине скорости коррозии в линейных единицах времени коррозийного утонения стенки конструкции до размера, при котором еще сохраняется несущая способность конструкции. Таким образом, определяется реальный ресурс работы конструкции, предотвращаются аварии, ведущие к загрязнению окружающей среды и возможному травматизму.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ НАПРЯЖЕНИЯ В ИЗДЕЛИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159924C1 |

| СПОСОБ ОТБОРА ГАЗА ЧЕРЕЗ СКВАЖИНУ | 1999 |

|

RU2163659C1 |

| ПЛУНЖЕР СКВАЖИННОГО ЛИФТА | 1998 |

|

RU2149983C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1999 |

|

RU2171132C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ ПЕРЕХОДНЫХ МЕТАЛЛОВ В КИСЛОРОДСОДЕРЖАЩИХ СРЕДАХ | 2020 |

|

RU2745243C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ АКТИВНОСТИ ГЛИКОЛЕЙ В ТЕПЛООБМЕННОМ ОБОРУДОВАНИИ | 2021 |

|

RU2777000C1 |

| СПОСОБ КОНТРОЛЯ КИСЛОТНОСТИ НИТРОЭФИРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2094796C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2131592C1 |

| Устройство для определения скорости коррозии | 1981 |

|

SU958917A1 |

| СПОСОБ СОЗДАНИЯ СКВАЖИННОГО ГРАВИЙНОГО ФИЛЬТРА | 1999 |

|

RU2146759C1 |

Изобретение относится к коррозионным испытаниям, а именно к определению скорости коррозии путем измерения электрохимических характеристик. Способ определения скорости коррозии состоит в том, что измеряют поляризационное сопротивление Rpb двух электродов, выполненных из одного основного металла, измеряют поляризационное сопротивление Rpo двух электродов, выполненных из разнородных металлов, одним из которых является основной металл - вспомогательный электрод, вторым - контролируемый металл - рабочий электрод, и определяют скорость коррозии контролируемого металла. Устройство для определения скорости коррозии состоит из плоского рабочего электрода, плоского вспомогательного электрода и втулки из неметаллического материала. Втулка заполнена агрессивной жидкостью и выполнена жесткой. Вспомогательный электрод закреплен во втулке посредством прижимной крышки. Между торцами втулки и электродами размещены эластичные прокладки для формирования локальных зон корродирования соответственно конструкции и вспомогательного электрода. Достигаемым техническим результатом является обеспечение возможности количественного определения скорости коррозии реальных конструкций и их сварных соединений. 2 с. и 2 з.п.ф-лы, 4 ил.

где i - скорость коррозии контролируемого металла;

К - коэффициент пропорциональности;

S - площадь поверхности одного электрода;

Rро - поляризационное сопротивление двух электродов, выполненных из разных металлов;

Rpb - поляризационное сопротивление двух электродов, выполненных из одного металла.

| US 3328065 A, 27.06.1967 | |||

| Способ определения скорости коррозии углеродистой стали | 1984 |

|

SU1290147A1 |

| Коррозионный зонд | 1978 |

|

SU684407A1 |

| Коррозионный зонд | 1981 |

|

SU1000858A2 |

| US 4488939 A, 18.12.1984 | |||

| Способ измерения крутизны преобразования электронных ламп | 1961 |

|

SU150552A1 |

| JP 03218452 A, 26.09.1991. | |||

Авторы

Даты

2000-11-27—Публикация

1999-06-17—Подача