Настоящее изобретение относится к способу получения уксусной кислоты, в частности к способу получения уксусной кислоты карбонилированием в присутствии иридиевого катализатора и метилиодидного сокатализатора.

Получение карбоновых кислот по способам катализируемого иридием карбонилирования известно и описано, например, в патенте Великобритании 1234121, патенте США 3772380, патенте ФРГ 1767150 и Европейских патентах 0616997, 0618184, 0618183 и 0657386.

В патентах Великобритании 1234121, США 3772380 и ФРГ 1767150 описаны способы катализируемого иридием карбонилирования, при осуществлении которых не используют промоторы, как предусмотрено по настоящему изобретению.

В Европейском патенте 0618184 описан способ карбонилирования с получением карбоновых кислот и/или их эфиров в присутствии иридиевого катализатора. Реакционную смесь характеризуют как содержащую от 0 (не включая) до 10% воды, от 0 (не включая) до 10% галоидированного сокатализатора, 2-40% сложного эфира и карбоновую кислоту как растворитель. В Европейском патенте 0618184 не описано использование промотора.

В Европейском патенте 0618183 описан способ карбонилирования с получением карбоновых кислот, например, уксусной кислоты, в присутствии иридиевых и родиевых соединений.

В Европейском патенте 0657386 описаны способ получения раствора иридиевого катализатора и его применение в реакции карбонилирования с получением уксусной кислоты.

В Европейском патенте 0643034 описан способ карбонилирования метанола и/или его реакционноспособного производного в присутствии уксусной кислоты, иридиевого катализатора, метилиодида, воды по меньшей мере в ограниченной концентрации, метилацетата и промотора, выбранного из рутения и осмия. В нем описаны эксперименты с периодическими и непрерывными процессами. В ходе проведения экспериментов с непрерывными процессами концентрация воды составляет всего 6,8 вес.%.

Поэтому сохраняется необходимость в разработке усовершенствованного способа катализируемого иридием карбонилирования.

Таким образом, в соответствии с настоящим изобретением предлагается способ получения уксусной кислоты, включающий (1) непрерывную подачу метанола и/или его реакционноспособного производного и моноокиси углерода в реактор для карбонилирования, который содержит жидкую реакционную смесь, включающую иридиевый катализатор карбонилирования, метилиодидный сокатализатор, воду в ограниченной концентрации, уксусную кислоту, метилацетат и по меньшей мере один промотор; (2) введение метанола и/или его реакционноспособного производного в контакт с моноокисью углерода в жидкой реакционной смеси с получением уксусной кислоты и (3) выделение уксусной кислоты из жидкой реакционной смеси, отличающийся тем, что в ходе проведения реакции в жидкой реакционной смеси постоянно поддерживают (а) концентрацию воды не свыше 6,5 вес. %, (б) концентрацию метилацетата в пределах 1-35 вес.% и (в) концентрацию метилиодида в пределах 4-20 вес.%.

Настоящее изобретение позволяет разрешить техническую проблему, определенную выше, путем постоянного поддержания состава жидкой реакционной среды, включающей в определенных концентрациях воду, метилиодид и метилацетат. Это обеспечивает несколько технических преимуществ.

Таким образом, в соответствии с настоящим изобретением скорость реакции карбонилирования возрастает по мере снижения концентрации воды в жидкой реакционной смеси от уровня, превышающего 6,5 вес.%, проходит через максимум при концентрации воды не более 6,5 вес.% и затем снижается по мере приближения концентрации воды к очень низким значениям. Следовательно, скорость реакции карбонилирования в способе по настоящему изобретению обычно превышает ту, что достигается при концентрации воды свыше 6,5 вес.% (при прочих равных параметрах, исключая колебания концентрации воды, которые компенсируются варьированием концентрации уксусной кислоты). Концентрация воды, при которой скорость карбонилирования оказывается максимальной, с ростом концентрации метилацетата в жидкой реакционной смеси возрастает. Полагают, что концентрация воды, при которой скорость карбонилирования является максимальной, с повышением концентрации метилиодида в жидкой реакционной смеси понижается.

Кроме того, было установлено, что ускоряющий эффект промотора в соответствии с настоящим изобретением, такого, как рутений, со снижением концентрации воды в соответствии с настоящим изобретением возрастает. Как отмечено ниже, было установлено, что при максимальной скорости карбонилирования во взаимосвязи между скоростью карбонилирования и концентрацией воды положительный эффект промотора в соответствии с настоящим изобретением, такого, как рутений, оказывается наибольшим. То есть, как было установлено, положительный эффект промотора в соответствии с настоящим изобретением, такого, как рутений, оказывается наибольшим при той концентрации воды, которая обеспечивает максимальную скорость карбонилирования при любых заданных концентрациях метилацетата и метилиодида. При осуществлении способа по изобретению эта концентрация воды не превышает 6,5 вес.%.

Более того, в способе по настоящему изобретению проведение процесса при концентрации воды не более 6,5 вес.% позволяет упростить выделение уксусной кислоты из реакционной смеси, отводимой из реактора для карбонилирования, поскольку уменьшается количество воды, которое необходимо отделить от уксусной кислоты; отделение воды от уксусной кислоты является частью процесса выделения, связанной с интенсивными энергетическими затратами, поэтому снижение концентрации воды приводит к упрощению технологического процесса и/или снижению затрат.

Повышенная скорость карбонилирования при низкой концентрации воды по настоящему изобретению может обеспечить проведение процесса при пониженной концентрации иридиевого катализатора при сохранении скорости карбонилирования. Преимущество этого состоит в снижении скорости образования побочных продуктов, таких, как пропионовая кислота.

Вода может образовываться in situ в жидкой реакционной смеси, например, вследствие реакции этерификации между метанольным реагентом и получаемой уксусной кислотой. Небольшие количества воды могут выделяться за счет гидрогенизации метанола с образованием метана и воды. Воду можно вводить в реактор для карбонилирования совместно с другими компонентами жидкой реакционной смеси или раздельно. Воду можно отделять от других компонентов реакционной смеси, отводимой из реактора, и можно возвращать в цикл в регулируемых количествах для поддержания требуемой концентрации воды в жидкой реакционной смеси. Концентрация воды в жидкой реакционной смеси не превышает 6,5 вес.%, то есть она меньше или равна 6,5 вес.%, предпочтительно не более 6 вес.%. Предпочтительная концентрация воды составляет по меньшей мере 0,1 вес.%, более предпочтительно по меньшей мере 1 вес.%.

В способе по настоящему изобретению пригодные реакционноспособные производные метанола включают метилацетат, диметиловый эфир и метилиодид. В качестве реагентов в способе по изобретению может быть использована смесь метанола с его реакционноспособными производными. В качестве реагентов предпочтительно применять метанол и/или метилацетат. По меньшей мере некоторое количество метанола и/или его реакционноспособного производного вследствие реакции с получаемой уксусной кислотой или растворителем подвергается конверсии в метилацетат, который, следовательно, содержится в жидкой реакционной смеси. В способе по настоящему изобретению предпочтительная концентрация метилацетата в жидкой реакционной смеси составляет 1-30 вес.%, более предпочтительно 5- 25 вес. %. Было установлено, что с ростом концентрации метилацетата скорость реакции карбонилирования возрастает, а селективность в отношении побочных продуктов, таких, как пропионовая кислота и двуокись углерода, уменьшается. Однако с повышением концентрации метилацетата его количество, которое необходимо возвращать в реактор для карбонилирования со стадии выделения уксусной кислоты, увеличивается. Кроме того, чрезмерно высокая концентрация метилацетата может оказать отрицательное влияние на фазовое разделение водной и метилиодидной фаз на стадии выделения уксусной кислоты. Более того, чрезмерно высокая концентрация метилацетата может оказать нежелательное влияние на скорость реакции карбонилирования из-за снижения парциального давления моноокиси углерода при определенном общем давлении в реакторе для карбонилирования.

В способе по настоящему изобретению предпочтительная концентрация метилиодидного сокатализатора в жидкой реакционной смеси составляет 5-16 вес. %. С повышением концентрации метилиодидного сокатализатора скорость образования побочных продуктов, таких, как пропионовая кислота, двуокись углерода и метан, снижается. Увеличение скорости карбонилирования, обусловленное повышением концентрации метилиодида, при пониженных концентрациях воды больше, чем при повышенных концентрациях воды. Более того, с ростом концентрации метилиодида можно упростить фазовое разделение водной и метилиодидной фаз на стадии выделения уксусной кислоты. Однако повышение концентрации метилиодида при определенном общем давлении в реакторе для карбонилирования может вызвать нежелательное снижение парциального давления моноокиси углерода.

Согласно предпочтительному варианту осуществления способа по настоящему изобретению концентрация иридиевого катализатора карбонилирования в жидкой реакционной смеси составляет 400-5000 частей/млн в пересчете на иридий, более предпочтительно 500-3000 частей/млн в пересчете на иридий и наиболее предпочтительно 700-3000 частей/млн в пересчете на иридий. В способе по настоящему изобретению с ростом концентрации иридия скорость реакции карбонилирования повышается.

Иридиевым катализатором в жидкой реакционной смеси может служить любое иридийсодержащее соединение, которое растворимо в этой жидкой реакционной смеси. Иридиевый катализатор можно добавлять в жидкую реакционную смесь для реакции карбонилирования в любой приемлемой форме, в которой он растворяется в жидкой реакционной смеси или способен переходить в растворимую форму. Примеры приемлемых иридийсодержащих соединений, которые можно добавлять в жидкую реакционную смесь, включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl] 2, [Ir(CO)2Br]2, [Ir(CO)2I2]-H+, [Ir(CO)2Br2]-H+, [Ir(CO)2I4]-H+,

[Ir(CH3)I3(CO)2] -H+, Ir4(CO)12, IrCl3•3H2O, IrBr3•3H2O, Ir4(CO)12, иридий металлический, Ir2O3, IrO2, Ir(acac)(CO)2, Ir(acac)3, ацетат иридия, [Ir3O(OAc)6(H2O)3] [OAc] и гексахлориридиевую кислоту [H2IrCl6], предпочтительно не содержащие хлорида комплексы иридия, такие, как ацетаты, оксалаты и ацетоацетаты, которые растворимы в одном или нескольких компонентах реакционной смеси для карбонилирования, таких, как вода, спирт и/или карбоновая кислота. Особенно предпочтителен сырой ацетат иридия, который может быть использован в уксусной кислоте или водном растворе уксусной кислоты. В способе по настоящему изобретению в реакционной смеси содержится по меньшей мере один промотор. Пригодные промоторы предпочтительно выбирают из группы, включающей рутений, осмий, рений, кадмий, ртуть, цинк, галлий, индий и вольфрам, более предпочтительны рутений и осмий и наиболее предпочтителен рутений. В предпочтительном варианте промотор содержится в эффективном количестве вплоть до предела его растворимости в жидкой реакционной смеси и/или любом из жидких технологических потоков, возвращаемых в реактор для карбонилирования со стадии выделения уксусной кислоты. Приемлемое содержание промотора в жидкой реакционной смеси соответствует молярному соотношению между промотором и иридием (0,5-15):1. Как отмечено выше, было установлено, что положительный эффект промотора, такого, как рутений, оказывается наибольшим при той концентрации воды, которая обеспечивает максимальную скорость карбонилирования в условиях любых заданных концентраций метилацетата и метилиодида. Соответствующая концентрация промотора составляет 400-5000 частей/млн.

Промотор может представлять собой любое пригодное промоторное металлсодержащее соединение, которое растворимо в жидкой реакционной смеси. Такой промотор можно добавлять в жидкую реакционную смесь для реакции карбонилирования в любой приемлемой форме, в которой он растворяется в этой жидкой реакционной смеси или способен переходить в растворимую форму. Примеры приемлемых рутенийсодержащих соединений, которые можно использовать в качестве источников промотора, включают хлорид рутения (III), тригидрат хлорида рутения (III), хлорид рутения (IV), бромид рутения (III), рутений металлический, окислы рутения, формиат рутения(111), [Ru(CO)3I3]-H+, [Ru(CO)2I2]n, [Ru(CO)4I2], [Ru(CO)3I2I2, тетра(ацето)хлоррутений (II, III), ацетат рутения (III), пропионат рутения (III), бутират рутения (III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные галоидкарбонилы рутения, такие, как димер дихлортрикарбонилрутения (II), димер дибромтрикарбонилрутения (II), и другие рутенийорганические комплексы, такие, как тетрахлорбис(4-цимен)дирутений (II), тетрахлорбис(бензол)дирутений (II), дихлор(циклоокта-1,5-диен) рутениевый (II) полимер и трис(ацетилацетонат)рутений (III).

Примерами пригодных осмийсодержащих соединений, которые могут быть использованы как источники промотора, включают гидрат и безводный хлорид осмия (III), осмий металлический, тетраоксид осмия, триосмийдодекакарбонил, [Os(CO)4I2] , [Os(CO)3I2] 2, [Os(CO)3I3]-H+, пентахлор- μ - нитрододиосмий и смешанные галоидкарбонилы осмия, такие, как трикарбонилдихлоросмиевый (II) димер и другие осмийорганические комплексы.

К примерам пригодных ренийсодержащих соединений, которые могут быть использованы в качестве источников промотора, относятся Re2(CO)10, Re(CO)5Cl, Re(CO)5Br, Re(CO)5I, ReCl3 • xH2O, [Re(CO)4I]2, [Re(CO)4I2]-H+ и ReCl5 • yH2O.

Примеры пригодных для использования кадмийсодержащих соединений включают Cd(OAc)2, CdI2, CdBr2, CdCl2, Cd(OH)2 и ацетилацетонат кадмия.

Примерами пригодных ртутьсодержащих соединений, которые могут быть использованы в качестве источников промотора, являются Hg(OAc)2, HgI2, HgBr2, HgCl2, Hg2I2 и Hg2Cl2.

Примерами пригодных цинксодержащих соединений, которые могут быть использованы в качестве источников промотора, являются Zn(OAc)2, Zn(OH)2, ZnI2, ZnBr2, ZnCl2 и ацетилацетонат цинка.

Примерами пригодных галлийсодержащих соединений, которые могут быть использованы в качестве источников промотора, являются ацетилацетонат галлия, ацетат галлия, GaCl3, GaBr3, GaI2, Ga2Cl4 и Ga(ОН)3.

Примерами пригодных индийсодержащих соединений, которые могут быть использованы в качестве источников промотора, являются ацетилацетонат индия, ацетат индия, InCl3, InBr3, InI2, InI и In(OH)3.

Примерами пригодных вольфрамсодержащих соединений, которые могут быть использованы в качестве источников промотора, являются W(CO)6, WCl4, WCl6, WBr5, WI2, C9H12W(CO)3 и любое хлор-, бром- или иодкарбонильное соединение вольфрама.

В предпочтительном варианте иридий- и промоторсодержащие соединения свободны от примесей, которые образуют или выделяют in situ ионогенные иодиды, способные йнгибировать протекание реакции, например, соли щелочных, щелочно-земельных металлов или других металлов. Концентрации ионогенных загрязняющих примесей, например, таких, как (а) продукты коррозии металлов, в частности никеля, железа и хрома, и (б) фосфины или азотсодержащие соединения или лиганды, которые могут кватернизоваться in situ в жидкой реакционной смеси, следует поддерживать на минимальном уровне, поскольку они оказывают нежелательное влияние на ход реакции, выделяя в жидкой реакционной смеси I-, который неблагоприятно влияет на скорость реакции. Некоторые загрязняющие продукты коррозии металлов, например, такого, как молибден, менее чувствительны, как установлено, к выделению I-. Содержание продуктов коррозии металлов, которые оказывают нежелательное воздействие на скорость реакции, можно свести к минимуму, применяя соответствующие коррозионностойкие конструкционные материалы. Точно так же необходимо поддерживать минимальную концентрацию таких примесей, как иодиды щелочных металлов, например, иодида лития. Содержание продуктов коррозии металлов и других ионогенных примесей можно уменьшить за счет использования слоя соответствующей ионообменной смолы для обработки реакционной смеси или, предпочтительно, содержащего катализатор рециркуляционного потока. Такой способ описан в патенте США 4007130. Содержание ионогенных примесей в жидкой реакционной смеси предпочтительно поддерживать на более низком уровне, чем концентрация, при которой они выделяли бы 500 частей/млн I-, предпочтительно менее 250 частей/млн I-.

Моноокись углерода как реагент может быть практически чистой или же может содержать инертные примеси, такие, как двуокись углерода, метан, азот, благородные газы, вода и C1-C4 парафиновые углеводороды. Содержание водорода в моноокиси углерода и выделяющегося in situ вследствие реакции конверсии водяного газа предпочтительно поддерживать на низком уровне, так как его присутствие может привести к образованию продуктов гидрогенизации. Таким образом, предпочтительное количество водорода в моноокиси углерода как реагенте составляет менее 1 мол.%, более предпочтительно менее 0,5 мол.% и наиболее предпочтительно менее 0,3 мол.%, и/или предпочтительное парциальное давление водорода в реакторе для карбонилирования составляет менее 1 бара, более предпочтительно менее 0,5 бара и наиболее предпочтительно менее 0,3 бара. Приемлемое парциальное давление моноокиси углерода в реакторе составляет 1-70 бар, предпочтительно 1-35 бар, более предпочтительно 1-15 бар.

Общее приемлемое избыточное давление во время реакции карбонилирования составляет 10-200 бар, предпочтительно 15-100 бар, более предпочтительно 15-50 бар. Приемлемая температура реакции карбонилирования находится в интервале 100-300oC, предпочтительно в интервале 150-220oC.

Способ по настоящему изобретению предпочтительно осуществлять путем проведения непрерывного процесса.

Получаемую уксусную кислоту можно рекуперировать из жидкой реакционной смеси удалением из реактора для карбонилирования пара и/или жидкости и выделением уксусной кислоты из отводимого материала. Уксусную кислоту предпочтительно рекуперировать из жидкой реакционной смеси непрерывным отводом жидкой реакционной смеси из реактора для карбонилирования и выделением уксусной кислоты из отводимой жидкой реакционной смеси путем осуществления одной или нескольких стадий однократной равновесной и/или фракционной перегонки, в которых уксусную кислоту отделяют от других компонентов жидкой реакционной смеси, таких, как иридиевый катализатор, метилиодидный сокатализатор, промотор, метилацетат, непрореагировавший метанол, вода и уксуснокислый растворитель, которые можно возвращать в реактор для поддержания их концентраций в жидкой реакционной смеси. Для сохранения стабильности иридиевого катализатора при осуществлении стадии выделения получаемой уксусной кислоты концентрацию воды в технологических потоках, содержащих иридиевый катализатор карбонилирования, возвращаемых в реактор для карбонилирования, следует поддерживать по меньшей мере на уровне 0,5 вес.%.

Особенно предпочтительная жидкая реакционная смесь включает приблизительно 5 вес.% воды, примерно 7 вес.% метилиодидного сокатализатора, около 15 вес. % метилацетата, иридиевый катализатор при концентрации в интервале 400-3000 частей/млн в пересчете на иридий, что обеспечивает достижение скорости реакции карбонилирования в диапазоне 10-40 моль/л/ч при температуре реакции карбонилирования приблизительно 189oC, избыточном давлении реакции карбонилирования 22-30 бар и парциальном давлении моноокиси углерода 4-12 бар, рутениевый промотор при концентрации в диапазоне 400-4000 частей/млн в пересчете на рутений, что обеспечивает достижение молярного соотношения рутений: иридий примерно 2,5:1, а баланс реакционной смеси содержит в основном уксусную кислоту. Для достижения более высокой или более низкой скорости реакции можно использовать более высокие или более низкие концентрации катализатора и/или более высокую или более низкую температуру и/или более высокое или более низкое парциальное давление моноокиси углерода.

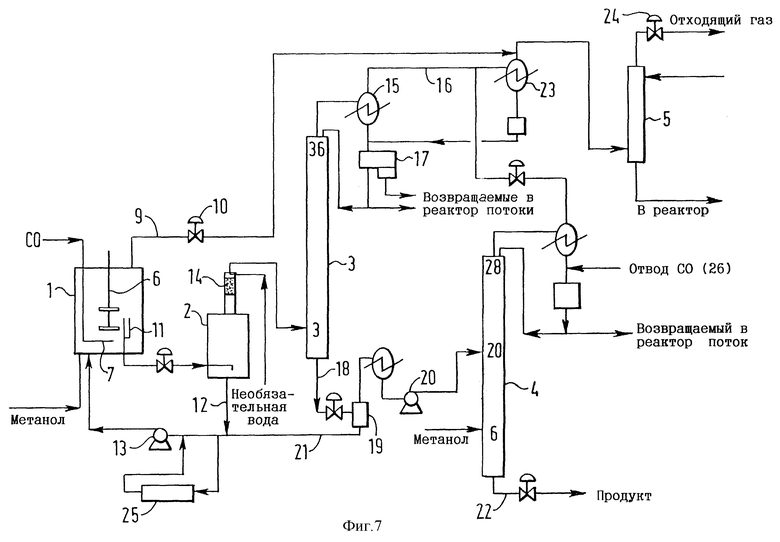

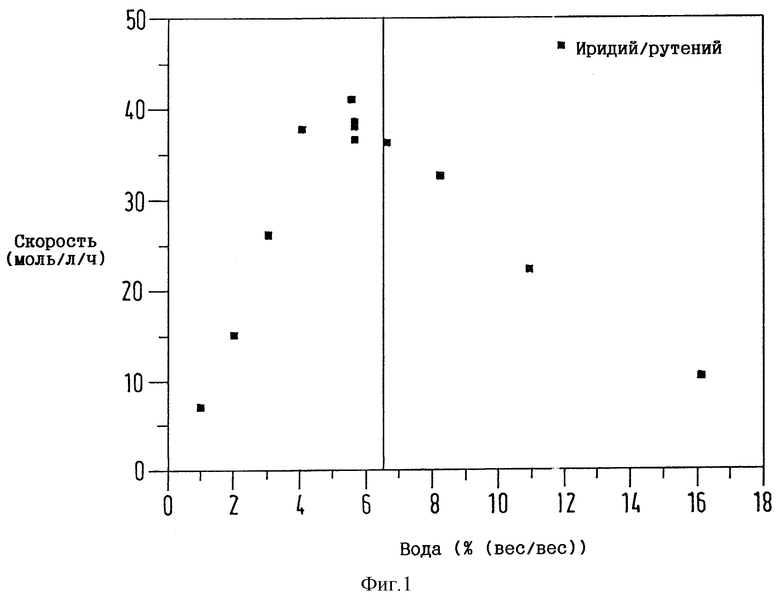

Далее сущность изобретения проиллюстрирована с помощью нижеследующих примеров, не ограничивающих его объем, со ссылками на фиг. 1-6, где показано влияние концентрации воды на скорость карбонилирования в экспериментах с проведением в автоклаве периодических процессов. На фиг. 7 представлено схематическое изображение установки, использовавшейся для иллюстрации способа по настоящему изобретению в ходе проведения непрерывного процесса. На фиг. 8 показано влияние концентрации воды на скорость карбонилирования в реакторе непрерывного действия.

Эксперименты с периодическим карбонилированием

Для иллюстрации сущности настоящего изобретения проводили нижеследующие эксперименты с периодическими процессами. Реакционные компоненты загружали в автоклав совместно с таким количеством карбонилируемого реагента (метилацетата), которое полностью расходовалось за время реакции. В ходе проведения экспериментов с периодическими процессами по мере карбонилирования концентрация воды снижалась, причем карбонилирование метилацетата и расход воды были эквивалентны этим же параметрам при карбонилировании метанола.

Контроль скорости реакции карбонилирования и расчет концентрации реакционных компонентов за время эксперимента дает возможность определить скорость реакции карбонилирования, которую следует ожидать в случае проведения непрерывного процесса карбонилирования при поддержании устойчивого состояния жидкой реакционной смеси, которая идентична всей реакционной смеси, рассчитанной в любой конкретный момент в ходе проведения эксперимента с периодическим процессом. В экспериментах с периодическими процессами термин "реакционная смесь" обозначает всю смесь компонентов в автоклаве в холодном дегазированном состоянии. В приведенных ниже экспериментах с непрерывными процессами жидкую реакционную смесь анализировали. Принципиальное различие между экспериментами с периодическими и непрерывными процессами состоит в том, что в экспериментах с периодическими процессами при расчетах концентраций компонентов не учитывалось разделение реакционных компонентов между жидкой и газообразной фазами. Из-за такого разделения концентрация реакционных компонентов, содержащихся в жидкой фазе, в ходе реакции в периодическом процессе в реакционных условиях была подобной, но не идентичной, их концентрации в реакционной смеси в целом. В частности, более летучие компоненты реакционной смеси, такие, как метилиодид и метилацетат, характеризовались несколько меньшей концентрацией в жидкой реакционной смеси, чем во всей реакционной смеси, тогда как концентрация воды в этих двух вариантах была сопоставимой. Таким образом, скорость, рассчитанная в эксперименте с периодическим процессом, для некоторой общей реакционной смеси должна быть аналогичной скорости в непрерывном процессе с жидкой смесью, которая аналогична всей реакционной смеси периодического процесса. Кроме того, тенденции, которые наблюдали в экспериментах с периодическими процессами при варьировании переменных параметров процесса, таких, как концентрация воды, были сопоставимыми с тенденциями, которые наблюдали в экспериментах с непрерывными процессами. Все эксперименты с периодическими процессами карбонилирования проводили с применением 300-миллилитрового циркониевого автоклава, снабженного мешалкой Dispersimax (товарный знак), приспособлением для ввода жидкого катализатора и змеевиковыми холодильниками. Газ в автоклав подавали из емкости для компенсации изменения давления, причем подачу газа производили для поддержания в автоклаве постоянного давления. В определенный момент в ходе проведения реакции скорость поглощения газа использовали для расчета скорости карбонилирования в виде численных значений молей израсходованного реагента на литр холодной дегазированной смеси в реакторе в час (моль/л/ч) при особом составе реакционной смеси (всей реакционной смеси в пересчете на объем холодной дегазированной смеси).

В ходе проведения реакции концентрацию метилацетата рассчитывали по исходному составу, полагая, что на каждый моль израсходованной моноокиси углерода расходовался один моль метилацетата. Органические компоненты в пространстве автоклава над жидкостью в расчет не принимали.

В каждом эксперименте с периодическим карбонилированием катализатор, H2IrCl6, растворенный в порции смеси уксусная кислота/вода жидкого содержимого реактора, загружали в приспособление для ввода жидкости. Если использовали промотор, его вводили в автоклав совместно с порцией (10-граммовой) уксуснокислого компонента. Затем автоклав испытывали на давление азотом, давление сбрасывали через систему отбора проб газов и продували моноокисью углерода несколько раз (3 раза при избыточном давлении 3-10 бар). Остальные жидкие компоненты реакционной смеси загружали в автоклав через отверстие для ввода жидкости. Затем в автоклаве моноокисью углерода создавали избыточное давление (обычно 6 бар) и при перемешивании (1500 об/мин) содержимое нагревали до реакционной температуры (190oC). Далее подачей моноокиси углерода из емкости для компенсации изменения давления общее избыточное давление повышали до уровня, который примерно на 3 бара ниже требуемого рабочего давления. Выдержанный при температуре (приблизительно 15 мин) катализатор вводили с помощью более высокого давления моноокиси углерода. Концентрация иридия, указанная для этих экспериментов с периодическими процессами, обусловлена эффективностью ввода катализатора, равной 92%. Подачей газа из емкости для компенсации изменения давления в ходе всего эксперимента избыточное давление в реакторе поддерживали на постоянном уровне (±0,5 бара). Поглощение газа из емкости для компенсации изменения давления по ходу всего эксперимента измеряли с помощью устройства для снятия и записи данных. Реакционную температуру поддерживали на уровне требуемой реакционной температуры с точностью ±1oC с помощью обогревательной рубашки, соединенной с регулирующей системой Eurotherm (товарный знак). Кроме того, избыток теплоты реакции удаляли с помощью змеевиковых холодильников. Каждый эксперимент проводили до прекращения поглощения газа. Затем емкость для компенсации изменения давления отключали и содержимое реактора резко охлаждали с использованием змеевиковых холодильников.

H2IrCl6 (водный раствор с 22,2% (вес/вес) Ir) поставляла фирма Johnson Matthey. Уксусную кислоту получали карбонилированием смешанного сырья метанол/метилацетат; она включала очень малые количества пропионовой кислоты и ее предшественников. Метилацетат (29, 699-6), воду (32, 007-2) и метилиодид (1-850-7) поставляла фирма Aldrich. [Ru(CO)4I2] синтезировали из Ru3(CO)12 (фирма STREM) и иода (фирма Aldrich, 37, 655-8) и хранили до использования в атмосфере моноокиси углерода в трубке Шленка, помещенной в морозильную камеру.

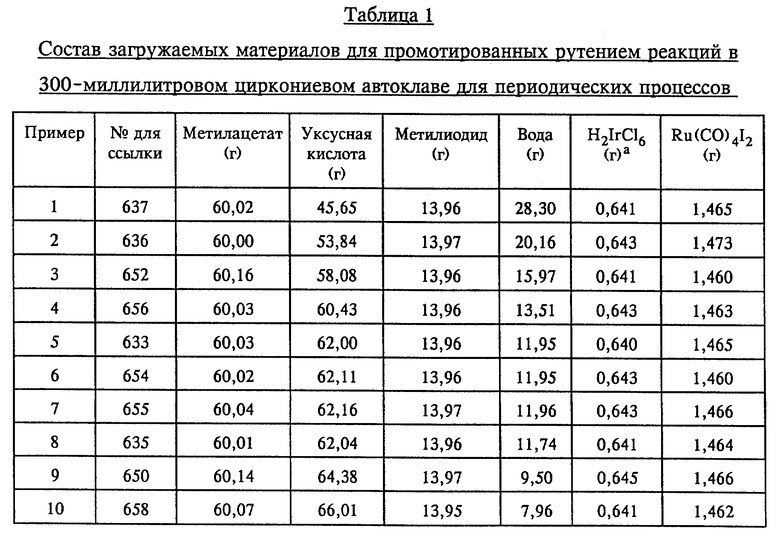

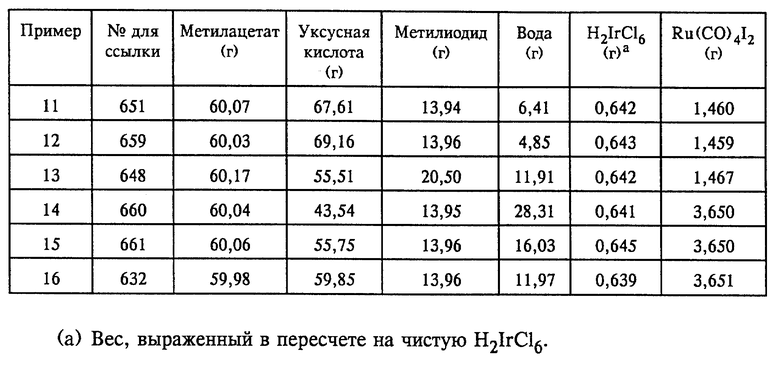

В примерах 1-12 проиллюстрирован эффект влияния концентрации воды, выраженной в вес.%, на скорость реакции карбонилирования, проводимой с использованием иридиевого катализатора, промотированного рутением (при молярном соотношении рутений:иридий приблизительно 2:1), при 190oC и общем избыточном давлении 28 бар. Состав загружаемых материалов приведен в табл. 1. Данные скорости при расчетных концентрациях метилацетата во всей реакционной смеси (как определено выше, в холодной дегазированной жидкости), равной 30, 25, 20, 15, 10, 7,5 и 5 вес.%, представлены в табл. 2. Скорость карбонилирования рассчитывали при различных концентрациях метилацетата и воды, причем данные в соответствии с настоящим изобретением (концентрация воды не более 6,5 вес. % от реакционной смеси в целом, холодной дегазированной жидкости) в таблице отделены от сравнительных данных черной линией. Исходя из этих данных, предполагали, что непрерывный процесс карбонилирования следует проводить в условиях устойчивого режима с использованием жидкой реакционной смеси, такой же, как реакционная смесь в целом, рассчитанная для экспериментов с периодическими процессами в автоклаве при аналогичной достигаемой скорости карбонилирования.

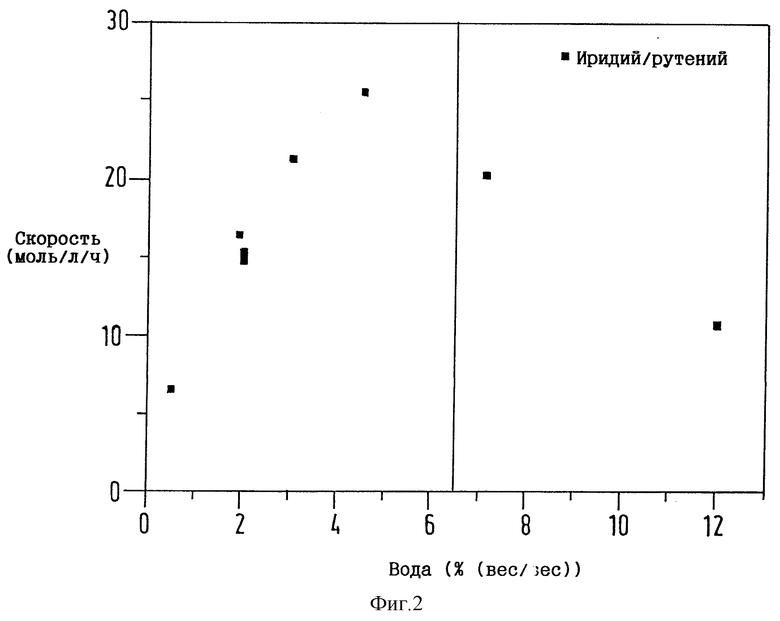

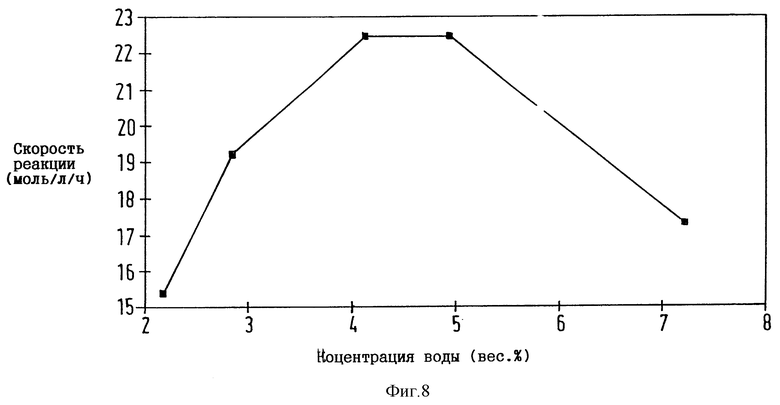

На фиг. 1 и 2 в графическом виде приведены некоторые данные из табл. 2, иллюстрирующие влияние концентрации воды на скорость карбонилирования метанола, катализируемого иридием/рутением соответственно при 30 и 15 вес.% метилацетата.

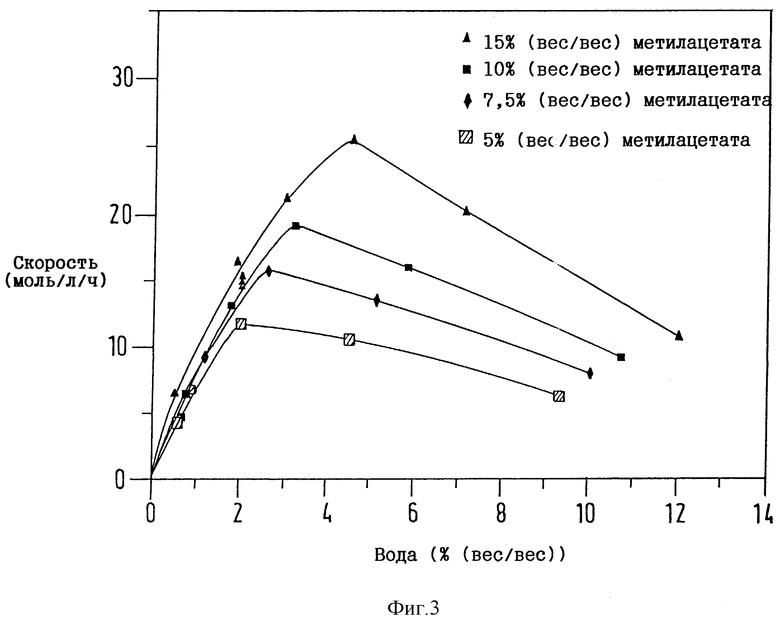

На фиг. 3 приведены данные из табл. 2 для различных концентраций метилацетата: 5, 7, 5, 10 и 15 вес.%.

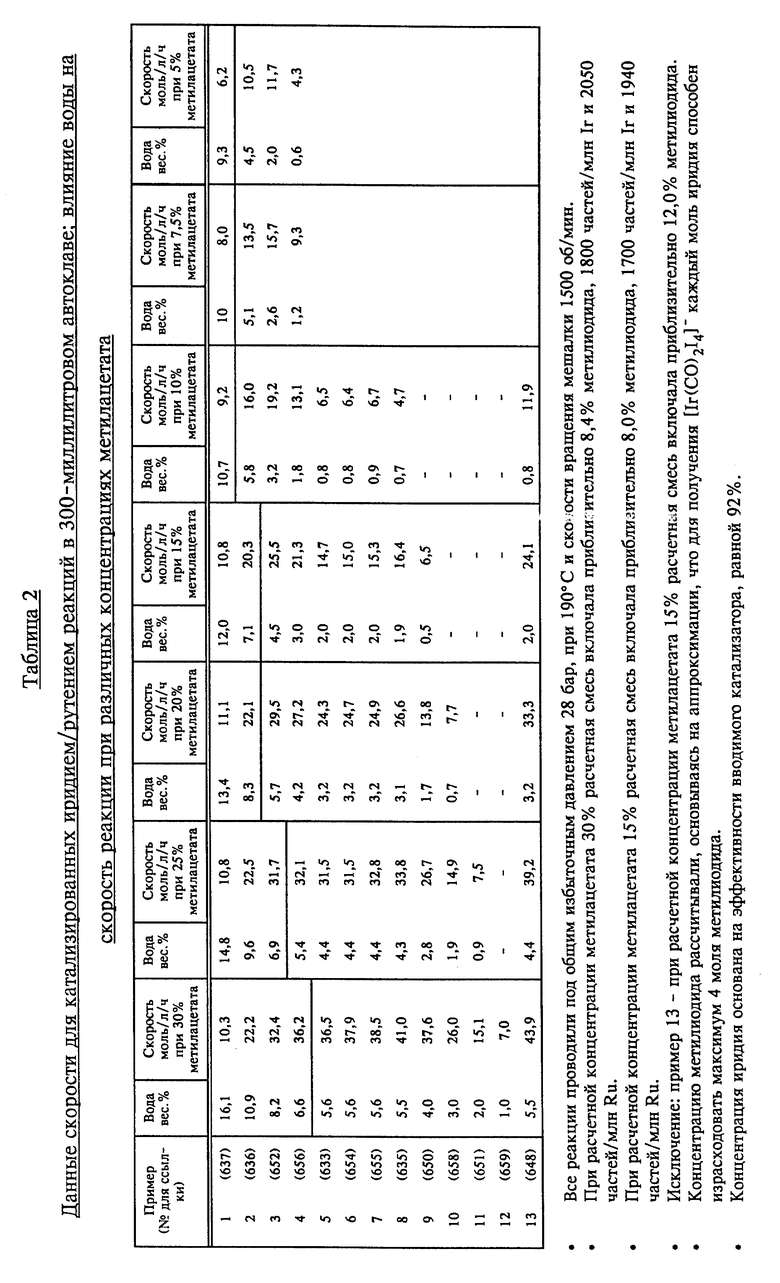

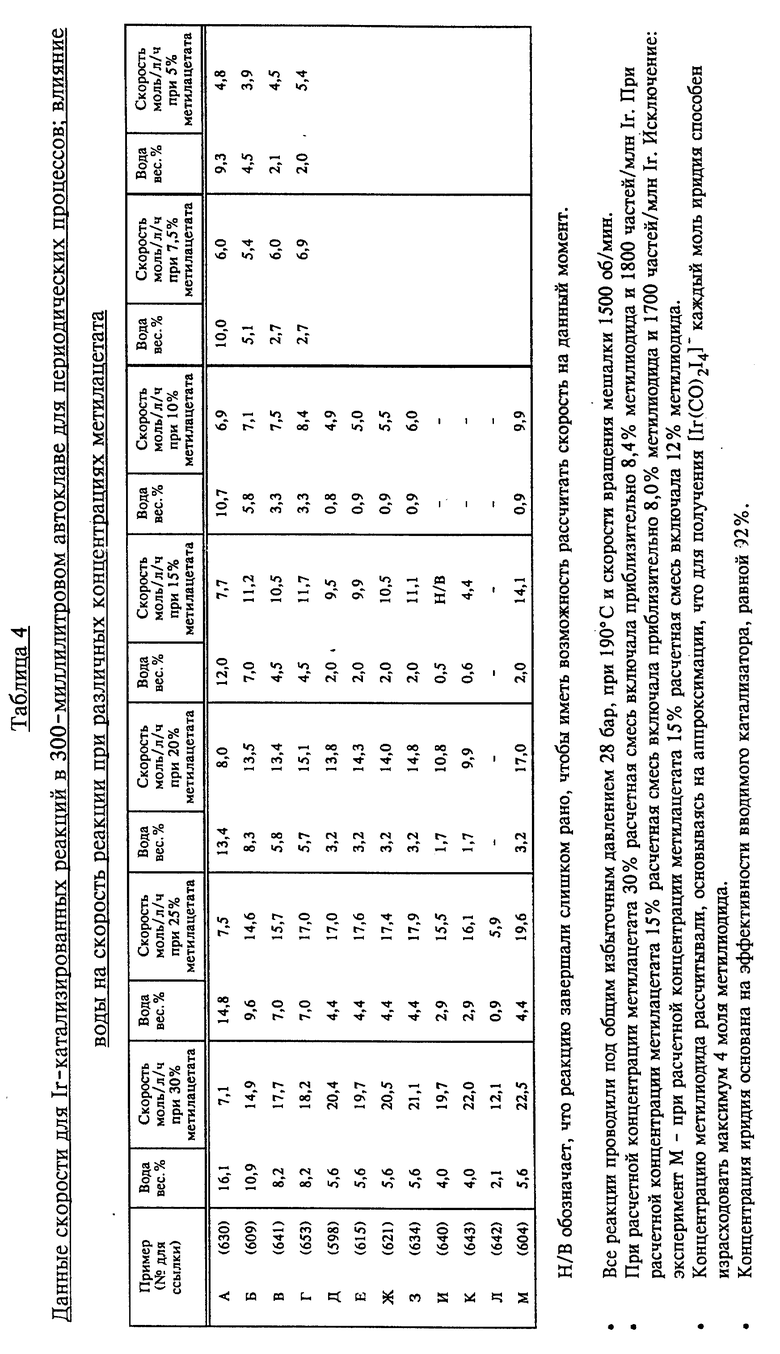

Дальнейшие эксперименты проводили без рутениевого промотора. Эксперименты А-К демонстрируют влияние концентрации воды (выраженной в вес.% от веса всей реакционной смеси, холодной дегазированной жидкости) на скорость реакции карбонилирования, проводимой с использованием только иридиевого катализатора, без рутениевого промотора, при 190oC и под общим избыточным давлением 28 бар. Состав загружаемых материалов приведен в табл. 3. Данные скорости при расчетной концентрации метилацетата, равной 30, 25, 20, 15, 10, 7,5 и 5 вес.% (выраженные в вес.% от всей реакционной смеси, холодной дегазированной жидкости), представлены в табл. 4.

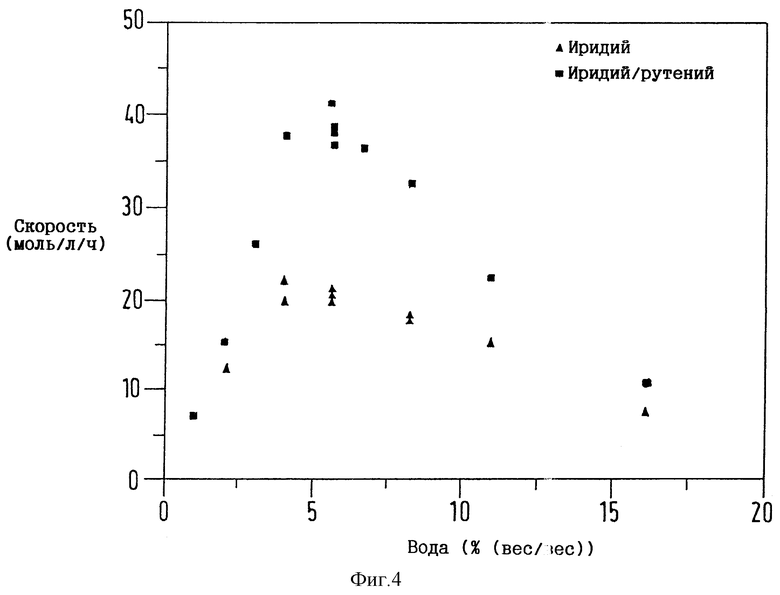

Сопоставление данных табл. 4 только для иридия и табл. 2 для иридия/рутения графически представлено на фиг. 4 и 5.

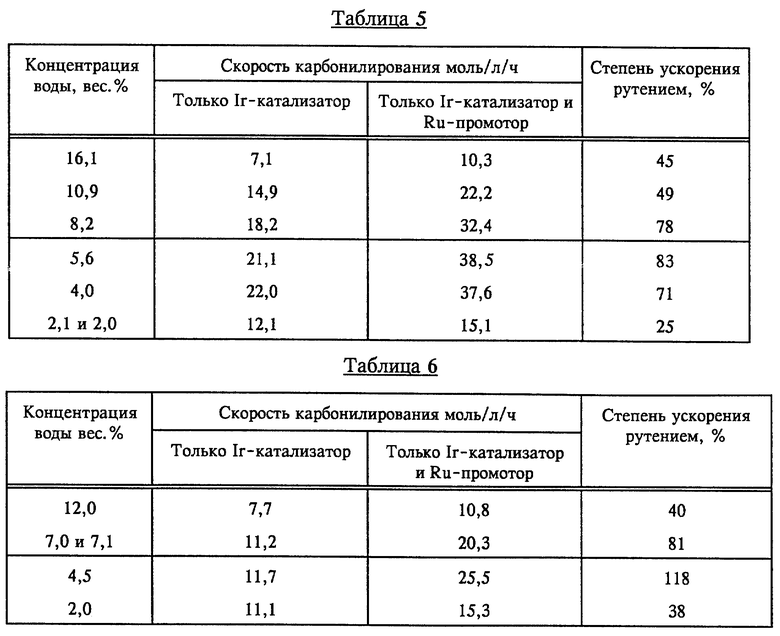

Сравнение ускоряющего эффекта рутения при 30 вес.% метилацетата и различных концентрациях воды представлено в табл. 5 (эксперименты А, Б, Г, 3, К и Л сопоставлены с примерами 1, 2, 3, 7, 9 и 11).

Из табл. 2, 4 и 5 и фиг. 1-5 видно, что при снижении концентрации воды от более 6,5 вес.% скорость карбонилирования возрастала, проходя через максимум, а затем, при приближении концентрации воды к очень низкому уровню, она снижалась в случае каталитических систем как с иридием, так и с иридием/рутением. Очевидно также, что с понижением концентрации воды рутений как промотор становился более эффективным, причем в отношении ускорения рутений оказывался наиболее эффективным, когда наблюдали также максимальные скорости реакции, которые достигались при концентрации воды не более 6,5 вес.%. При более низких концентрациях воды и 30% метилацетата скорость реакции снижалась одновременно с ослаблением ускоряющего эффекта рутения.

Фиг. 5 и табл. 6 (сравнение экспериментов А, Б, Г и З с примерами 1, 2, 3 и 7) иллюстрируют тот же самый момент, но при более низкой концентрации метилацетата, равной 15 вес.%.

На фиг. 3 видно, что в способе по настоящему изобретению при снижении концентрации метилацетата от 15 до 5 вес.% расчетная концентрация метилацетата во всей реакционной смеси при оптимальной концентрации воды в отношении скорости реакции смещается к более низкому значению.

Из табл. 2 и 4 очевидно также, что в сравнении со скоростью в случае эксперимента Г, проводимого без промотора, которая составляла 5,4 моль/л/ч, при расчетной концентрации метилацетата 5 вес. % во всей реакционной смеси и относительно низкой концентрации воды, равной 2 вес.% (см. пример 3), наблюдали относительно высокую скорость карбонилирования, равную 11,7 моль/л/ч, т. е. ускорение рутением в этих условиях оказывалось большим (повышение скорости на 117%) даже при 2 вес.% воды. Точно так же относительно высокую скорость, равную 19,2 моль/л/ч, наблюдали при 3,2 вес.% воды и 10 вес.% метилацетата (пример 3).

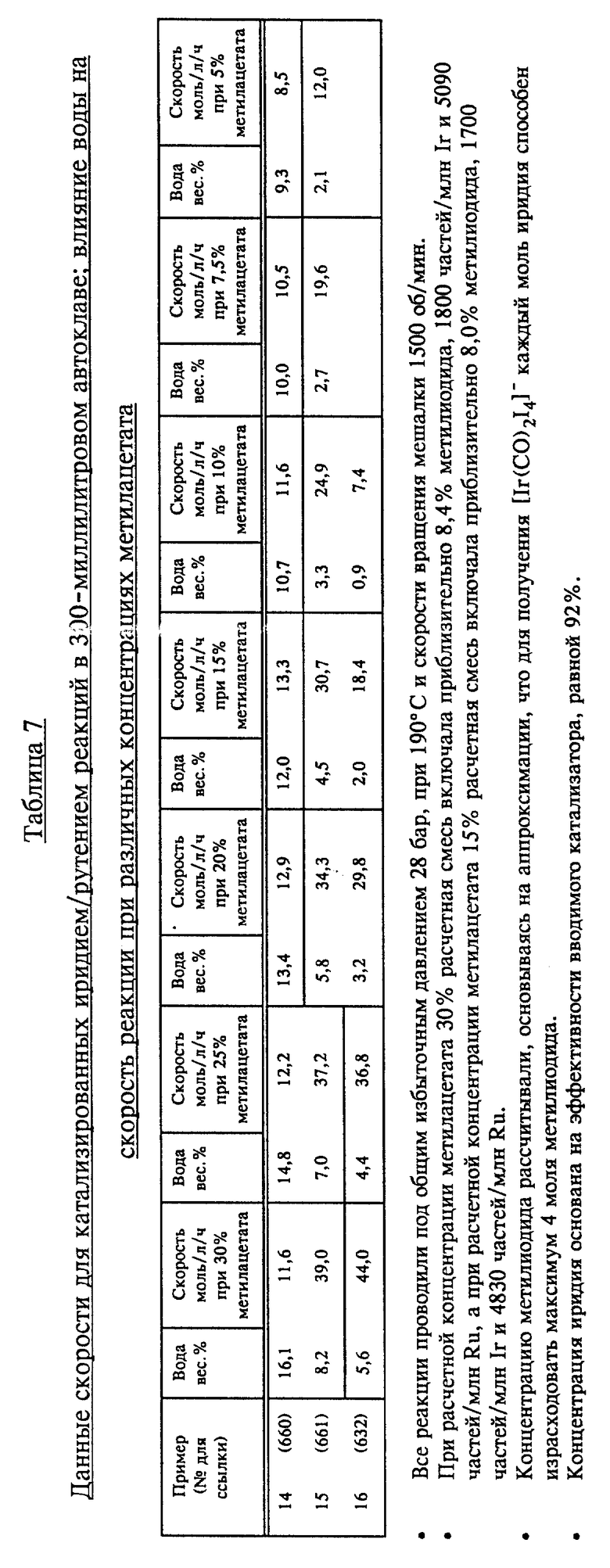

Проводили дополнительные эксперименты с периодическими процессами 13-16 и М. Состав загружаемых материалов приведен в табл. 1 и 3. Результаты эксперимента М приведены в табл. 4, для примера 13 - в табл. 2, а для примеров 14-16 - в табл. 7.

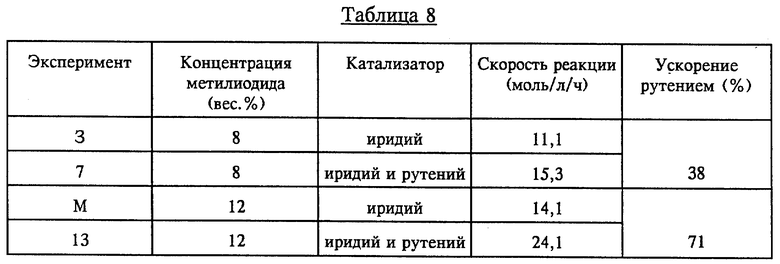

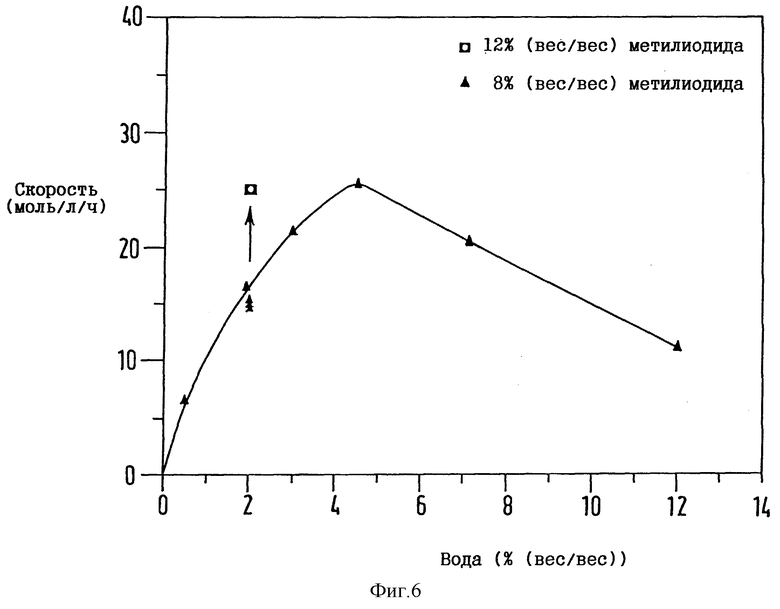

Эксперимент М демонстрирует эффект повышения концентрации метилиодидного сокатализатора в случае реакции, катализированной только иридием, без промотора. Из сопоставления с экспериментом 3 в табл. 4 можно видеть, что повышение концентрации метилиодида оказывает положительный эффект на скорость реакции, в особенности при низкой концентрации воды. Пример 13 (табл. 2) показывает эффект повышения концентрации метилиодидного сокатализатора от примерно 8 до 12 вес. % в случае ускоренного рутением, катализированного иридием процесса путем сравнения с примером 7. При сравнении с экспериментом М также очевидно, что при низкой концентрации воды с повышением концентрации метилиодида от 8 до 12% эффект ускорения рутением возрастал (ср. эксперимент 3 с примером 7), как это показано в табл. 8. Эффект повышения концентрации метилиодида от 8 до 12 вес.% при 15% метилацетата также отражен в графической форме на фиг. 6.

Сопоставление эксперимента 3 с экспериментом М (27%-ное увеличение скорости реакции при изменении концентрации метилиодида от 8 до 12%) и примера 7 с примером 13 (58%-ное увеличение скорости реакции при изменении концентрации метилиодида от 8 до 12%) показывает, что в этих условиях промотированный рутением иридиевый катализатор оказывался более чувствительным к концентрации метилиодида, чем непромотированный катализатор.

Примеры 14-16 иллюстрируют эффект концентрации воды при различных концентрациях метилацетата в случае молярного соотношения рутений:иридий приблизительно 5: 1 и при 8% метилиодида. Эти примеры также демонстрируют дополнительное положительное влияние на скорость реакции увеличения молярного соотношения рутений:иридий от приблизительно 2:1 (примеры 1-12) до 5:1.

Примеры с реактором для непрерывного карбонилирования

Для иллюстрации сущности настоящего изобретения эксперименты проводили с использованием реактора для карбонилирования непрерывного действия и жидкой реакционной смеси постоянного состава. Схематическое изображение установки приведено на фиг. 7. Эта установка содержала снабженный мешалкой реактор (1) для карбонилирования, отпарную емкость (2) и две ректификационные колонны (3, 4), причем все это оборудование было выполнено из циркония 702. Она включала также два насадочных скруббера для отходящих газов: необязательный уксуснокислотный скруббер (не показан) и метанольный скруббер (5), выполненный из нержавеющей стали.

В процессе работы метанол технического сорта, который использовали для промывки отходящего газа, карбонилировали в 6-литровом реакторе (1) в присутствии иридиевого катализатора для карбонилирования и промотора под избыточным давлением 24,0-30,0 бар и при температуре 181-195oC. Реактор (1) был снабжен пропеллерной мешалкой (6) и обоймой с отражателями (не показаны), обеспечивающими гомогенное смешение жидких и газообразных реагентов. Моноокись углерода подавали в реактор из заводской установки или из толстостенных склянок через барботер (7), установленный ниже мешалки (6). С целью свести к минимуму доступ железа в реактор моноокись углерода пропускали через угольный фильтр (не показан). Температуру реакционной жидкой среды в реакторе можно было поддерживать на постоянном уровне с помощью рубашки (не показана), в которой циркулировало горячее масло. Жидкую реакционную смесь исследовали путем анализа в ближней инфракрасной области или газовой хроматографией.

Для очистки из реактора по линии (9) с постоянным расходом отводили находящиеся под высоким давлением инертные газы. Их пропускали через холодильник (не показан), а затем через клапан (10), где их избыточное давление падало до 1,48 бар, с последующей подачей в скрубберную систему.

Жидкую реакционную смесь отводили из реактора для карбонилирования через нижнюю часть успокоительного колодца (11) и направляли в отпарную емкость (2) с одновременным регулированием уровня жидкости в реакторе. В отпарной емкости избыточное давление жидкой реакционной смеси мгновенно сбрасывали до 1,48 бар. Образовавшуюся смесь пара с жидкостью разделяли, причем богатую катализатором жидкость возвращали по линии (12) и через насос (13) в реактор, а пар пропускали через демистер (14) и затем направляли в виде пара непосредственно в колонну (3) для отгонки легких фракций. Этот демистер состоял из двух частей. Первая представляла собой сетчатую секцию демистера, а вторая - насадочную секцию. Эту вторую секцию необязательно промывали водным материалом, отводимым из головки колонны для отгонки легких фракций. Для удаления продуктов коррозии металлов из проходящего потока возвращаемой жидкой фракции из отпарной емкости (из потока рециркулирующего катализатора) предусматривали слой смолы (25) ионообменного удаления продуктов коррозии металлов, благодаря чему концентрацию продуктов коррозии металлов в жидкой реакционной смеси поддерживали на уровне ниже 100 ч./млн.

Секция выделения получаемой уксусной кислоты этой установки включала ректификационную колонну (3) для отгонки легких фракций с 36 тарелками и сушильную ректификационную колонну (4) с 28 тарелками. Обе были выполнены из циркония с ситчатыми тарелками из политетрафторэтилена.

Ректификационная колонна (3) работала под тем же самым избыточным давлением, что и отпарная емкость (приблизительно 1,48 бар), с питанием паром. Ниже точки питания размещались 3 тарелки.

Ректификационная колонна (4) работала под избыточным давлением в головке (1,8 бар) с питанием жидкостью, подаваемой на 20-ю тарелку, считая снизу. Давление поддерживали путем отвода (26) потока моноокиси углерода в головку колонны. Для сведения к минимуму тепловых потерь колонны снабжали сетевыми электронагревателями и двойной теплоизоляцией. Сетевой электрообогрев регулировали на уровне температуры, аналогичной технологической температуре в данной точке внутри колонны.

Верхние погоны из ректификационной колонны (3) пропускали через холодильник (15); отходящий газ низкого давления подавали по линии (16) в скрубберную систему, а сконденсированная жидкость опускалась в отстойник (17). Эта жидкость представляла собой двухфазный материал; более тяжелый органический слой закачивали непосредственно назад в реактор, а более легкий водный слой разделяли. Некоторое количество возвращали в верхнюю часть колонны в виде флегмы, еще часть необязательно использовали для промывки отпарной емкости, а оттуда направляли в реактор. Остаток водной фазы возвращали в реактор через насос (13) для рециркуляции катализатора. У ректификационной колонны (3) имелся термосифонный кипятильник с электронагревателем (не показан) и регулировкой нагрузки кипятильника по пару по температуре жидкости. Сырую уксусную кислоту удаляли из кипятильника по линии 18 и подвергали отпарке в испарителе (19).

Этот испаритель был выполнен из циркония 702 и работал под атмосферным давлением с регулировкой нагрузки кипятильника по пару по уровню жидкости. Основную часть материала, введенного в испаритель, удаляли из головки этого испарителя в виде пара и конденсировали с последующим закачиванием насосом (20) в сушильную колонну (4). Сырье в сушильную колонну также можно было подавать в виде пара. Нижний поток из испарителя возвращали по линии (21) в реакционную систему.

Кроме того, вместо испарителя ректификационная колонна (3) может работать с отбором пара из нижней части с помощью сливного колодца.

Сушильную колонну (4) нагревали и ее работу регулировали точно так же, что и колонну (3), но с регулированием нагрузки кипятильника по пару по температуре на тарелке 8. Ее верхний погон представлял собой однофазный материал. Некоторое количество материала из головки использовали для орошения этой ректификационной колонны, а остальное возвращали в реактор. Получаемую сухую уксусную кислоту отводили из нижней части колонны по линии (22). Концентрация пропионовой кислоты в получаемой сухой уксусной кислоте, отводимой из нижней части сушильной колонны, служила показателем скорости получения пропионовой кислоты как побочного продукта. Для реакции с иодистоводородной кислотой на тарелку 6 этой колонны подавали метанол.

Отходящий из колонн (3, 4) газ низкого давления вначале пропускали через холодильники (23) для отходящего газа низкого давления, причем сконденсированную жидкость возвращали в отстойник (17). Полученный пар объединяли с отходящим газом высокого давления, имевшего пониженное давление, с последующей подачей в основание метанольного скруббера (5).

Метанольный скруббер (5) для отходящего газа содержал насадку из "вязаной сетки". Для удаления метилиодида из потока отходящего газа в нем использовали охлажденный метанол. Продукт промывки метанолом, отводимый из скруббера, объединяли со свежим метанолом и подавали для обеспечения питания реактора. Очищенный отходящий газ пропускали через регулировочный клапан (24), который регулировал давление в отпарной емкости, и анализировали с последующим сбросом через вентиляционное отверстие в атмосферу.

Перед метанольным скруббером отходящий газ (высокого давления, низкого давления или смешанный) можно было пропускать через уксуснокислотный скруббер (не показан). Этот скруббер был идентичен метанольному скрубберу, но он содержал насадку в виде "вязаной сетки" из сплава хастеллой B2 и для промывки газа в нем использовали приблизительно 10%-ную получаемую уксусную кислоту. Продукт промывки далее возвращали в отпарную емкость. В случае использования уксуснокислотного скруббера для промывки отходящего газа низкого давления холодильники не были задействованы.

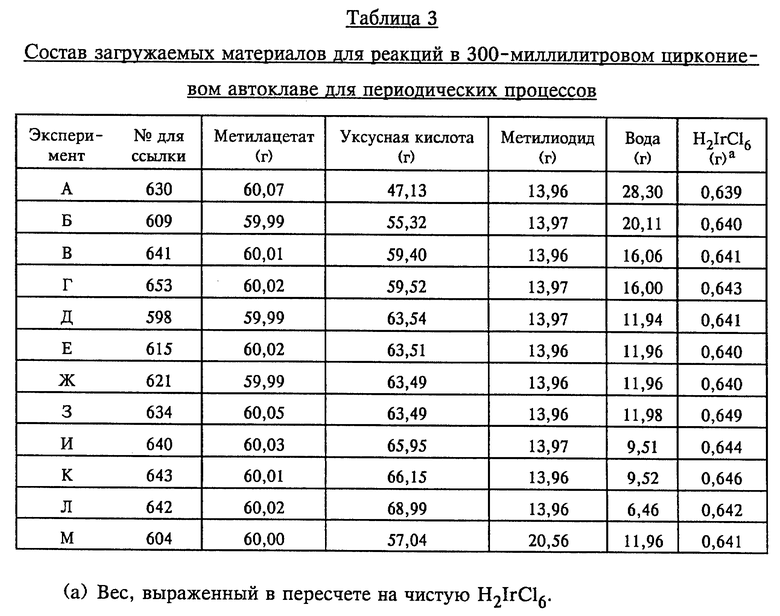

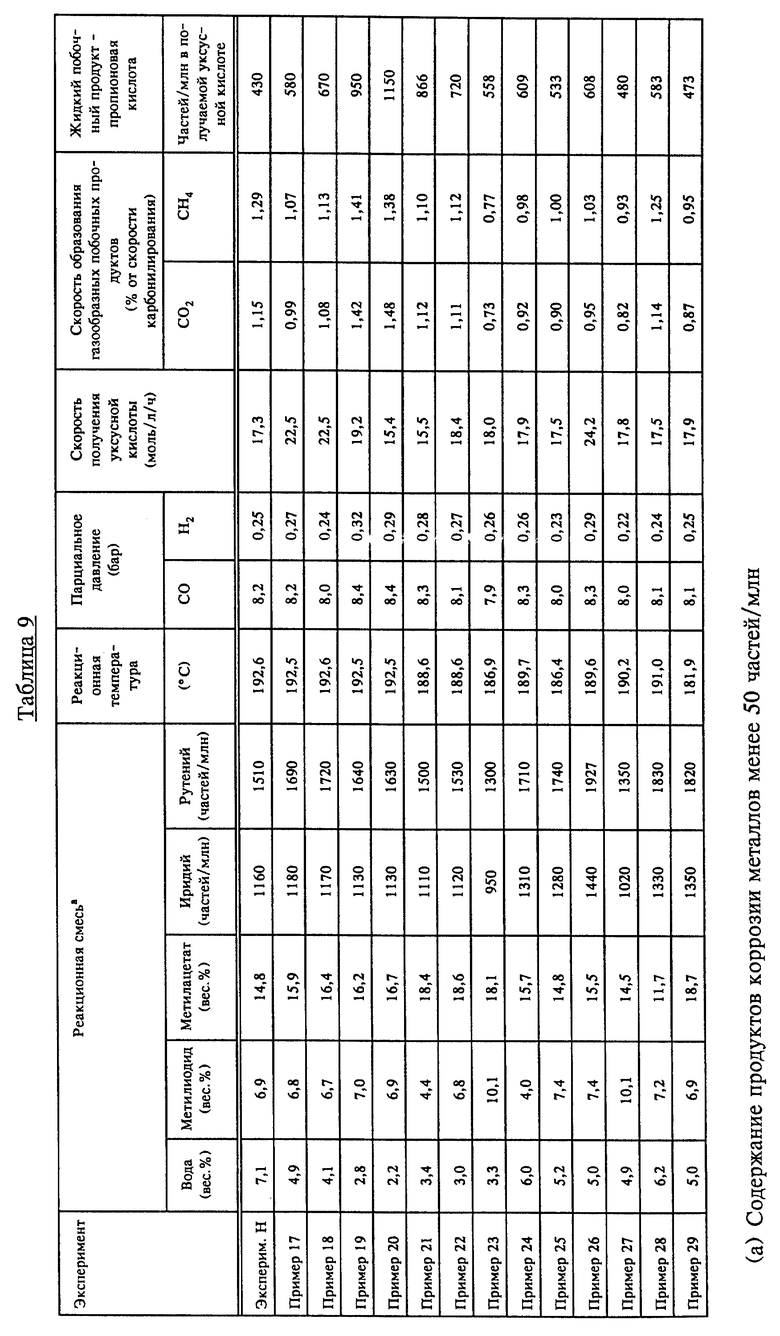

Результаты работы с различными жидкими реакционными смесями приведены в табл. 9.

Приведенные в табл. 9 результаты демонстрируют влияние варьирования концентрации воды от 7,1 до 2,2 вес.% на скорость реакций карбонилирования и образования побочных продуктов. Из данных табл. 9 можно видеть, что с уменьшением концентрации воды от свыше 6,5 до 6,5 вес.% или меньше скорость получения уксусной кислоты возрастала до максимума (как и в примерах с периодическими процессами), который в конкретных условиях примеров 17-20 приходился на концентрации от примерно 4 до 5 вес.%. Это отражено в графической форме на фиг. 8.

Примерами 21-23 являлись взаимодействия с жидкой реакционной смесью приблизительно 18 вес.% метилацетата, 4-10 вес.% метилиодидного сокатализатора и примерно 3 вес.% воды. Примеры 24-27 представляли собой взаимодействия с жидкой реакционной смесью приблизительно 15 вес.% метилацетата и примерно 5 вес.% воды. Эти два ряда примеров показывают, что с увеличением концентрации метилиодидного сокатализатора в жидкой реакционной смеси температура и/или концентрация катализатора, которые оказывались необходимыми для поддержания данной скорости реакции, уменьшались одновременно с уменьшением количеств образующихся побочных продуктов.

Примеры 28 и 29 демонстрируют эффект варьирования в жидкой реакционной смеси концентраций воды и метилацетата при содержании метилиодидного сокатализатора приблизительно 7 вес.%. Таким образом, с уменьшением концентрации воды и увеличением концентрации метилацетата температура, необходимая для поддержания скорости реакции, уменьшалась и уменьшалось количество образующихся побочных продуктов.

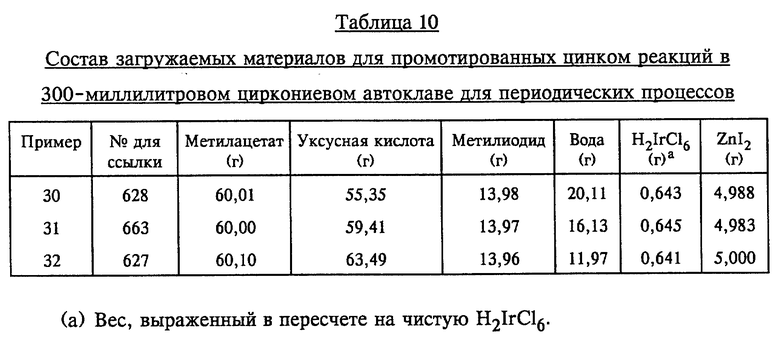

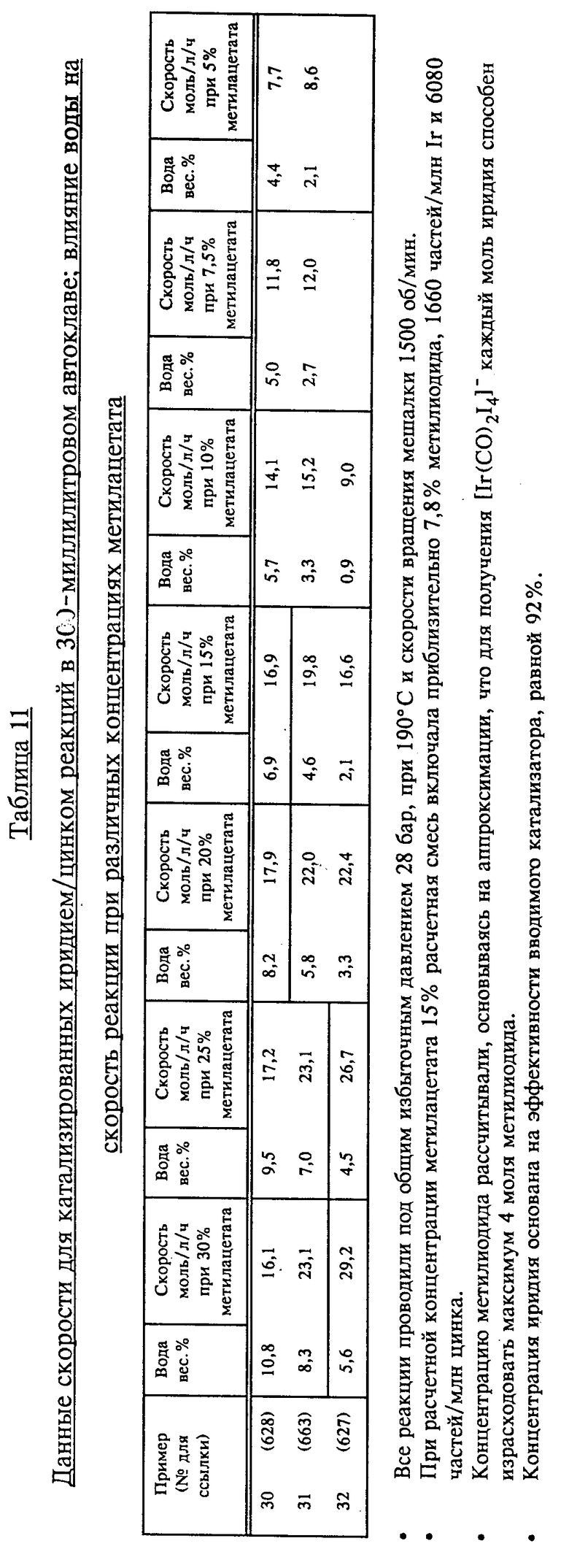

Эксперименты с периодическими процессами с использованием цинкового промотора

Эксперименты с периодическими процессами проводили так же, как и в примерах 1-12, но с использованием в качестве промотора цинка вместо рутения. Состав загружаемых материалов представлен в табл. 10, а данные скорости реакции приведены в табл. 11.

Данные из табл. 11 показывают, что с понижением концентрации воды скорость реакции карбонилирования повышалась и проходила через максимум при концентрации воды не более 6,5 вес.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ ДИМЕТИЛОВОГО ЭФИРА | 1996 |

|

RU2183619C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ АЛКИЛАЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ИХ РЕАКЦИОННОСПОСОБНЫХ ПРОИЗВОДНЫХ | 1996 |

|

RU2167850C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1997 |

|

RU2184724C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2214390C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2320638C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2458908C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2220130C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2336263C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2467999C2 |

Уксусную кислоту получают карбонилированием метанола и/или его реакционноспособного производного в жидкой фазе в присутствии иридиевого катализатора карбонилирования, метилиодидного сокатализатора и промотора, причем в жидкой реакционной смеси поддерживают содержание воды не более 6,5 вес.% воды, концентрацию метилацетата в пределах 1-35 вес.% концентрацию метилиодида в пределах 4-20 вес.%. Промотор выбирают из группы, состоящей из рутения, осмия, рения, кадмия, ртути, цинка, галлия, индия, вольфрама. Молярное отношение промотор : иридий равно (0,5-15) : 1. Предпочтительно концентрация иридиевого катализатора 400-3000 ррм, а концентрация рутениевого промотора - 400-4000 ррм. В результате применения усовершенствованного катализатора повышаются скорость реакции и выход уксусной кислоты. 11 з.п.ф-лы, 11 табл., 8 ил.

Приоритет по пунктам:

21.06.1995 - пп.1 и 8 (галлий, индий, осмий, рутений);

19.07.1995 - пп.1 и 8 (кадмий, рений, ртуть, цинк, вольфрам);

06.10.1995 - пп.9 и 10;

23.11.1995 - пп.2 - 7 и 11 - 12.

| EP 0643034, A1, 15.03.1995 | |||

| Способ получения уксусной кислоты и уксусного ангидрида | 1989 |

|

SU1766249A3 |

| DE 4034867 A, 07.05.1992 | |||

| Акселерометр | 1977 |

|

SU618683A2 |

Авторы

Даты

2000-12-10—Публикация

1996-05-13—Подача