Изобретение относится к способу карбонилирования при получении уксусной кислоты, в частности к способу получения уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного в присутствии благородного металла группы VIII в качестве катализатора, гидрокарбилгалогенида в качестве сокатализатора и необязательно промотора.

Способы гомогенного жидкофазного получения уксусной кислоты проведением катализируемого благородным металлом группы VIII и сокатализируемого гидрокарбилгалогенидом взаимодействия с участием монооксида углерода хорошо известны. Способы с использованием родия в качестве благородного металла как катализатора описаны, например, в GB 1233121, ЕР 0384652 и ЕР 0391680. Способы с использованием иридия в качестве благородного металла как катализатора описаны, например, в GB 1234121, US 3772380, DE 1767150, ЕР 0616997, ЕР 0618184, ЕР 0618183, ЕР 0657386 и WO 95/31426. Во всем мире способы карбонилирования при получении уксусной кислоты в присутствии либо родиевого, либо иридиевого катализатора карбонилирования в промышленном масштабе осуществляют в нескольких местах.

Howard и др. в журнале Catalysis Today, 18 (1993), 325-354, описывает катализируемое родием и иридием карбонилирование метанола до уксусной кислоты. Непрерывный катализируемый родием гомогенный процесс карбонилирования метанола включает, как сказано, три основных участка: реакции, очистки и обработки отходящих газов. На участке реакции предусмотрены реактор с мешалкой, работающий при повышенных температуре и давлении, и сосуд для однократного равновесного испарения. Жидкую реакционную смесь отводят из реактора и через клапан мгновенного испарения направляют в сосуд для однократного равновесного испарения, в котором происходит испарение большей части легких компонентов жидкой реакционной смеси (метилиодида, метилацетата и воды) совместно с получаемой уксусной кислотой. Далее паровую фракцию направляют на участок очистки, тогда как жидкую фракцию (включающую родиевый катализатор и уксусную кислоту) возвращают в реактор (см. фиг.2 в работе Howard и др.). Участок очистки включает, как сказано, первую ректификационную колонну (колонну для легких фракций), вторую ректификационную колонну (сушильную колонну) и третью ректификационную колонну (колонну для тяжелых фракций) (см. фиг. 3 в работе Howard и др.). В колонне для легких фракций метилиодид и метилацетат удаляют в виде головного погона совместно с некоторой долей воды и уксусной кислоты. Пар конденсируют и в аппарате для декантации конденсату дают разделиться на две фазы, причем обе фазы возвращают в реактор. Из колонны для легких фракций в виде боковой фракции отводят мокрую уксусную кислоту и ее направляют в сушильную колонну, в которой в виде головного погона удаляют воду, а из основания этой ректификационной колонны отводят поток практически сухой уксусной кислоты. На представленной в работе Howard и др. фиг. 3 можно видеть, что поток водного головного погона из сушильной колонны возвращают на участок реакции. Из основания колонны для тяжелых фракций удаляют тяжелые жидкие побочные продукты, а получаемую уксусную кислоту отводят в виде бокового потока.

Настоящее изобретение относится именно к участку реакции и к его работе. Что касается процесса, который в основных чертах представлен выше, то конкретно настоящее изобретение относится прежде всего именно к реактору и к его работе. В ходе проведения непрерывного процесса требуемый монооксид углерода под регулируемым давлением и метанол обычно подают в реактор, содержащий жидкую смесь, включающую в конкретно установленных концентрациях метилацетат, воду, метилиодидный сокатализатор, благородный металл группы VIII как катализатор, один или несколько необязательных промоторов и включающую в качестве остальной части этой смеси уксусную кислоту. В этом реакторе протекает карбонилирование с образованием уксусной кислоты, которую отводят в составе жидкой реакционной смеси, после чего, как сказано выше, выделяют уксусную кислоту. Не подвергшийся превращению монооксид углерода из реактора выпускают и после удаления из него летучих компонентов обычно сбрасывают в отход.

При концентрациях метилацетата в жидкой реакционной смеси ниже примерно 6 мас. %, а именно такие значения обычно ассоциируются с использованием родиевых катализаторов, в результате карбонилирования практически весь метилацетат превращается в уксусную кислоту. В таких обстоятельствах при регулировании температуры в реакторе если и приходится сталкиваться с технологическими затруднениями, то с незначительными. Однако при концентрации метилацетата по меньшей мере 5 мас.%, как правило, 8 мас.% или выше, а именно такие значения обычно ассоциируются с использованием иридиевых катализаторов, превращению в жидкой реакционной смеси подвергается не весь метилацетат, вследствие чего существует возможность для неконтролируемого выделения экзотермического тепла, обусловленного постоянно растущей потребностью в монооксиде углерода и присутствием не подвергшегося превращению метилацетатного реагента. В таких условиях в работе установки могут возникнуть сбои, которые нежелательны из-за прерывания производственного процесса. Нестабильность температуры в реакторе ведет также к нестабильности потребления монооксида углерода в реакторе. Это приводит к необходимости выпуска монооксида углерода в факел с целью регулирования, результатом чего являются потери эффективности превращения монооксида углерода. Следовательно, регулирование реакционной температуры при высокой концентрации метилацетата составляет существенную проблему. Решение этой проблемы лежит в создании механизма для ограничения количества имеющегося в реакторе монооксида углерода с целью избежать неконтролируемое выделение экзотермического тепла.

Таким образом, по настоящему изобретению предлагается способ регулирования расхода потока монооксида углерода, подаваемого в реактор, в котором уксусную кислоту получают непрерывно введением монооксида углерода через регулирующий клапан и метанола и/или его реакционноспособного производного, причем в реакторе содержится жидкая реакционная смесь, включающая по меньшей мере 5 мас.% метилацетата, воду в ограниченной концентрации, 1-30 мас.% метилиодида, благородный металл группы VIII в качестве катализатора, необязательно по меньшей мере один промотор и уксусную кислоту, составляющую остальную часть смеси, причем этот способ включает следующие стадии:

(I) дозирование потока монооксида углерода посредством регулирующего клапана,

(II) выполнение фонового расчета для получения усредненной по времени объемной скорости потока монооксида углерода,

(III) добавление постоянного значения к усредненной по времени объемной скорости потока монооксида углерода с получением максимально допустимой объемной скорости потока монооксида углерода и

(IV) передачу информации, содержащей расчетную максимально допустимую объемную скорость потока монооксида углерода, в систему управления, которая работает таким образом, чтобы объемная скорость потока монооксида углерода, вводимого в реактор, в любой момент времени не могла превысить эту расчетную максимальную объемную скорость потока.

В одном из вариантов предлагаемый способ включает приведение в действие регулирующего клапана посредством селектора сигнала слабого уровня, срабатывающего в ответ на входные сигналы, поступающие либо от контроллера давления в реакторе, либо от контроллера расхода потока подаваемого монооксида углерода, причем работу этого контроллера расхода потока определяет максимально допустимая объемная скорость потока монооксида углерода в соответствии с расчетами вычислительного блока, задачей которого является определение усредненной по времени объемной скорости потока монооксида углерода и добавление к ней постоянного значения, причем подача входного сигнала в селектор сигнала и, следовательно, срабатывание регулирующего клапана обеспечиваются с помощью контроллера расхода потока, когда объемная скорость потока монооксида углерода, направляемого в реактор, превышает максимально допустимую объемную скорость потока монооксида углерода, и посредством контроллера давления, когда объемная скорость потока монооксида углерода, направляемого в реактор, меньше максимально допустимой объемной скорости потока монооксида углерода. В этом варианте контроллер расхода потока обычно не управляет работой регулирующего поток клапана, поскольку объемная скорость потока обычно меньше максимально допустимой объемной скорости потока монооксида углерода, которая определена вычислительным блоком, а управление работой контроллера давления обеспечивается через селектор. В случае возникновения сбоев в работе реактора, связанных с поглощением увеличенных количеств монооксида углерода, выходной сигнал, соответствующий потоку монооксида углерода, становится слабее выходного сигнала контроллера давления и контроллер расхода потока регулирование осуществляет посредством селектора.

Существуют другие возможности применения способа по настоящему изобретению. Так, например, контроллер расхода потока может постоянно отслеживать работу регулирующего клапана, и в этом случае вычислительный блок задает значение максимально допустимого расхода потока монооксида углерода таким образом, чтобы поток, проходящий через регулирующий клапан, не превышал этого значения.

Преимущество способа в соответствии с настоящим изобретением состоит в том, что удовлетворительное управление процессом может быть достигнуто при высокой степени превращения метилацетата, благодаря чему повышается стабильность, а следовательно, и надежность работы установки.

Предпочтительно максимально допустимую объемную скорость потока монооксида углерода рассчитывают по следующей формуле:

FCзз = Fср + X

где FCзз обозначает максимально допустимую объемную скорость потока монооксида углерода, т.е. заданное значение для контроллера расхода потока,

Fср обозначает расход потока монооксида углерода (в т/ч) в течение определенного, непосредственно предшествующего периода времени,

Х обозначает предопределенное количество в интервале 0,1-1,0 т/ч.

Определенный, непосредственно предшествующий период времени может представлять собой любой требуемый интервал времени. Приемлемым интервалом времени является промежуток в десять минут. Приемлемым значением для Х является, например, 2,5% Fcp. Так, например, если Fcp составляет 20 т/ч, то приемлемое значение для Х равно 0,5 т/ч, a FCзз составляет 20,5 т/ч.

В предпочтительном варианте выполнения настоящего изобретения, в дополнение к регулированию расхода потока подаваемого в реактор монооксида углерода, для регулирования давления в реакторе используют поток выпускаемого газа высокого давления. Для достижения этого предпочтительно задействовать регулирующий клапан выпуска газа высокого давления посредством селектора сигнала, срабатывающего в ответ на входные сигналы, поступающие либо от контроллера расхода потока, либо от второго контроллера давления, причем работу этого второго контроллера давления определяет заданное значение, которое ниже давления для первого контроллера давления, упомянутого выше, при этом входной сигнал, посылаемый в селектор сигнала, и, следовательно, управление работой регулирующего клапана осуществляются с помощью второго контроллера давления, когда давление в реакторе падает ниже заданного значения, и контроллера расхода потока, когда давление в реакторе равно или превышает заданное значение. Это может быть, но необязательно, достигнуто посредством задания верхнего предела для контроллера выпускаемого газа высокого давления или другого средства управления процессом.

Предпочтительно, чтобы задаваемое значение для второго контроллера давления на 1,0-5,0%, в частности примерно на 2%, было меньше заданного значения для первого контроллера давления. Так, например, если задаваемое значение для первого контроллера давления составляет 27,6 бар, соответствующее задаваемое значение для второго контроллера давления может составлять 27,1 бар. В нормальном состоянии контроллер расхода потока отслеживает работу регулирующего клапана выпускаемого газа высокого давления.

В реактор подают метанол и/или его реакционноспособное производное. Реакционноспособные производные метанола включают метилацетат, диметиловый эфир и метилиодид.

В реакторе содержится жидкая реакционная смесь, включающая по меньшей мере 5 мас.%, как правило, по меньшей мере 8 мас.% метилацетата, воду в ограниченной концентрации, 1-30 мас.% метилиодида, благородный металл группы VIII в качестве катализатора, необязательно по меньшей мере один промотор и уксусную кислоту, составляющую остальную часть смеси.

Хотя при высокой концентрации метилацетата в жидкой реакционной смеси, составляющей по меньшей мере 5 мас.%, как правило, по меньшей мере 8 мас.%, в качестве благородного металла группы VIII как катализатора может быть использован родий, столь высокие концентрации намного более характерны для применения иридиевых катализаторов. По этой причине способ регулирования расхода направляемого в реактор потока монооксида углерода предпочтительнее применять в сочетании с иридиевым катализатором. Предпочтительная концентрация метилацетата может достигать 30 мас.%, предпочтительно 25 мас.%. Типичная концентрация метилацетата может составлять 10-20 мас.%.

Вода содержится в жидкой реакционной смеси в ограниченной концентрации, т. е. по меньшей мере 0,1 мас.%. В предпочтительном варианте вода может содержаться в количестве 0,1-30 мас.%, как правило, 0,1-20 мас.%, например 0,1-10 мас.%. В более предпочтительном варианте вода содержится в количестве 1-6 мас. %. Вода может образовываться in situ в ходе проведения реакции карбонилирования, например, вследствие реакции этерификации между метанолом и/или его реакционноспособным производным как реагентом и получаемой карбоновой кислотой. Воду можно вводить в реактор для карбонилирования совместно с другими жидкими реагентами или отдельно от них. Воду можно выделять из жидкой реакционной смеси, отводимой из реактора, и можно возвращать в процесс в количествах, регулируемых для поддержания требуемой концентрации воды в жидкой реакционной смеси.

В предпочтительном варианте метилиодидный сокатализатор может содержаться в жидкой реакционной смеси в количестве, которое составляет 1-30 мас.%, более предпочтительно 1-20 мас.%, например 1-10 мас.%.

Благородный металл группы VIII может содержаться в жидкой реакционной смеси в любой форме, которая растворима в этой жидкой реакционной смеси. Его можно вводить в жидкую реакционную смесь в любой приемлемой форме, которая растворима в этой смеси или способна переходить в растворимую форму. В предпочтительном варианте иридий, например, можно использовать в виде бесхлоридного соединения, такого как карбоксилатная соль, в частности ацетат, который растворим в одном или нескольких компонентах жидкой реакционной смеси, например в воде и/или уксусной кислоте, благодаря чему его можно вводить в реакцию в виде раствора. Примеры приемлемых иридийсодержащих соединений, которые можно вводить в жидкую реакционную смесь, включают IrСl3, IrI3, IrВr3, [Ir(CO)2I] 2, [Ir(CO)2Cl] 2, [Ir(CO)2Br]2, [Ir(СO)4I2]-Н+,

[Ir(CО)2Вr2]-Н+, [Ir(CO)2I2]-H+, [Ir(СH3)I3(CO)2]-H+, Ir4(СО)12, IrCl3•4H2O, IrВr3•4Н2О, Ir3(СО)12, иридий металлический, Ir2О3, IrO2, Ir(acac)(CO)2, Ir(асас)3, ацетат иридия, [Ir3O(OAc)6(H2O)3] [OAc] и гексахлориридиевую кислоту [H2IrCl6] , предпочтительно бесхлоридные комплексы иридия, такие как ацетаты, оксалаты и ацетоацетаты.

Предпочтительная концентрация катализатора в жидкой реакционной смеси составляет 50-5000 мас. част./млн в пересчете на металл, более предпочтительно 100-1500 мас. част./млн в пересчете на металл.

Жидкая реакционная смесь может включать один или несколько необязательных промоторов. Обычно выбор промотора в определенной степени зависит от природы используемого каталитического металла. В случае использования иридия в качестве катализатора в предпочтительном варианте применяют металлсодержащие промоторы. В качестве приемлемого металла промотора можно использовать один или несколько таких металлов, как осмий, рений, рутений, кадмий, ртуть, цинк, галлий, иридий и вольфрам. Предпочтительный промотор выбирают из рутения и осмия, а более предпочтительным является рутений. Промотор может представлять собой любое содержащее промоторный металл соединение, которое растворимо в жидкой реакционной смеси. Промотор можно вводить в жидкую реакционную смесь в любой приемлемой форме, в которой он растворим в этой жидкой реакционной смеси или способен переходить в растворимую форму. Примеры соответствующих соединений, содержащих промоторные металлы, включают карбоксилатные соли, например, ацетаты, и карбонильные комплексы. В предпочтительном варианте используют бесхлоридные соединения. Предпочтительные соединения промоторных металлов не содержат примесей, с которыми попадают или которые образуют in situ иодидные ионы, способные ингибировать реакцию в присутствии иридиевых катализаторов, например соли щелочных или щелочно-земельных металлов или других металлов.

В предпочтительном варианте промоторный металл применяют в эффективном количестве, вплоть до предела его растворимости в жидкой реакционной смеси. Приемлемое содержание промотора в жидкой реакционной смеси таково, что молярное соотношение между каждым промотором (когда его применяют) и иридием составляет [0,1-100]:1, предпочтительно [свыше 0,5]:1, более предпочтительно [до 15]:1, наиболее предпочтительно [до 10]:1. Было установлено, что благоприятное действие промотора, такого как рутений, оказывается самым сильным при концентрации воды, которая обеспечивает максимальную скорость карбонилирования при любой определимой концентрации метилацетата и метилиодида. Приемлемая концентрация промотора составляет 400-5000 част./млн. В случае применения благородных металлов группы VIII, отличных от иридия, можно прибегнуть к аналогичным молярным соотношениям между промотором и этим металлом.

В случае использования родия в качестве катализатора карбонилирования предпочтительными для применения являются иодидные промоторы. При этом можно применять как неорганические, так и органические иодиды. Приемлемые неорганические иодиды включают иодиды щелочных металлов и щелочно-земельных металлов. Предпочтительным иодидом металла является иодид лития. Иодиды можно вводить как таковые или в форме солей, например карбоксилатных солей, таких как ацетаты, которые в условиях карбонилирования способны превращаться в иодиды. В другом варианте можно использовать органические иодиды, соответственно выбранные из иодидов четвертичного аммония, пиридиния и пиколиния.

Для введения в процесс карбонилирования можно использовать практически чистый монооксид углерода или монооксид углерода, содержащий примеси, такие как диоксид углерода, метан, азот, инертные газы, воду и парафиновые С1-С4 углеводороды. Присутствие водорода в монооксиде углерода обычно нежелательно. Приемлемое парциальное манометрическое давление монооксида углерода в реакционном сосуде для карбонилирования может составлять 1-70 бар, предпочтительно 1-35 бар, более предпочтительно 1-15 бар.

Общее приемлемое манометрическое давление в ходе проведения процесса карбонилирования составляет 10-100 бар, предпочтительно 10-50 бар. Приемлемая температура, при которой проводят процесс карбонилирования, находится в интервале от 100 до 300oС, предпочтительно от 150 до 220oС.

Способ по настоящему изобретению особенно эффективен в случае использования иридиевых катализаторов карбонилирования в присутствии рутения и/или осмия, предпочтительно рутения, в качестве промотора для катализатора благодаря возможности достижения высокой скорости карбонилирования при применении таких катализаторов.

Ниже предлагаемый способ более подробно поясняется со ссылкой на прилагаемые чертежи, на которых показано:

на фиг. 1 и 2 - схематичное изображение двух устройств, обеспечивающих регулирование расхода потока монооксида углерода, подаваемого в реактор для карбонилирования, и

на фиг. 3 и 4 - схематичное изображение двух устройств, обеспечивающих регулирование давления в реакторе путем регулирования расхода потока выпускаемого газа высокого давления.

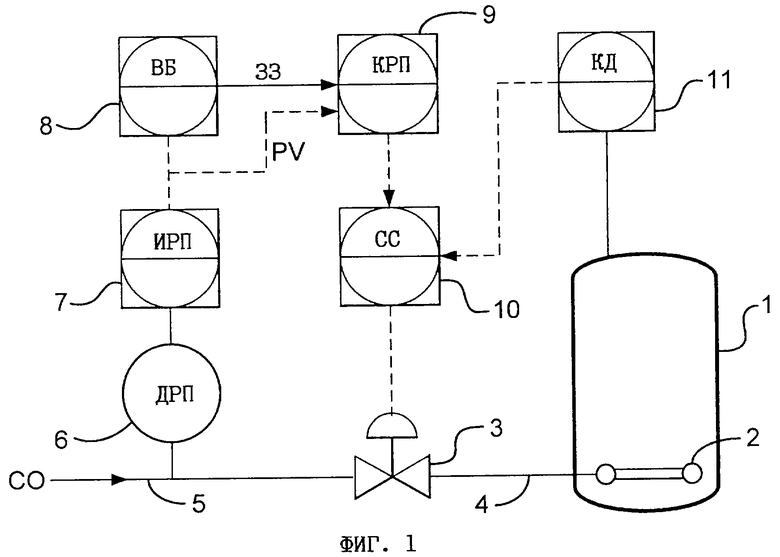

На фиг.1 позицией 1 обозначен реактор, в котором уксусную кислоту получают непрерывно введением монооксида углерода и метанола и/или его реакционноспособного производного, причем в реакторе содержится жидкая реакционная смесь, включающая по меньшей мере 5 мас.%, как правило, по меньшей мере 8 мас. % метилацетата, воду в ограниченной концентрации, 1-30 мас.% метилиодида, благородный металл группы VIII в качестве катализатора, необязательно по меньшей мере один промотор и уксусную кислоту, составляющую остальную часть смеси, позицией 2 обозначен находящийся внутри реактора 1 барботер для монооксида углерода, позицией 3 обозначен клапан для регулирования расхода потока монооксида углерода, который посредством линии 4 сообщается с барботером 2, позицией 5 обозначена линия подачи монооксида углерода, сообщающаяся с источником монооксида углерода (на показан), позицией 6 обозначен датчик расхода потока (ДРП), позицией 7 обозначен индикатор расхода потока (ИРП), позицией 8 обозначен вычислительный блок (ВБ), позицией 9 обозначен контроллер расхода потока (КРП), позицией 10 обозначен селектор сигнала (СC) и позицией 11 обозначен контроллер давления (КД).

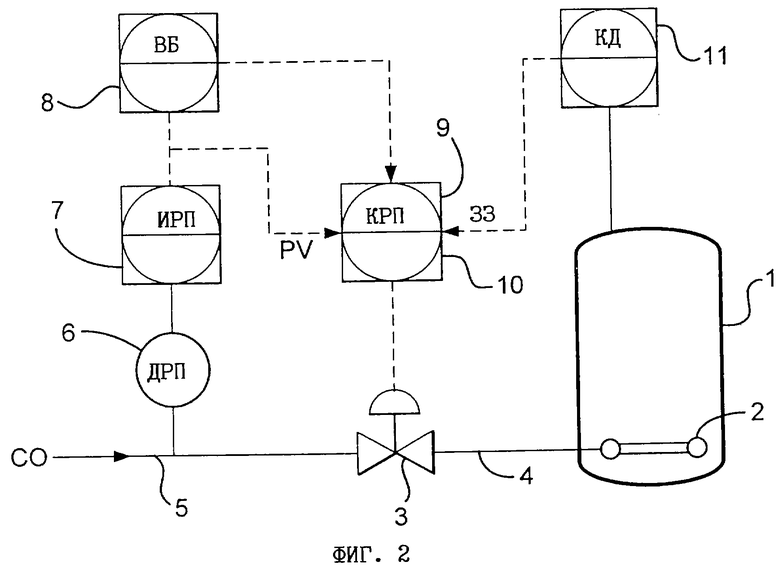

В другом варианте схемы, показанной на фиг.2, для обозначения использованы те же самые позиции. Тем не менее на этой схеме селектор сигнала 10 отсутствует.

Далее способ по изобретению описан со ссылкой на фиг.1. В обычных условиях монооксид углерода по линии 5 через клапан 3 регулирования расхода потока и по питающей линии 4 направляют в барботер 2 внутри реактора 1, причем объемную скорость потока через клапан 3 регулируют контроллером 11 давления.

Объемную скорость потока монооксида углерода через клапан 3 определяют с помощью датчика 6 расхода потока и данные посылают в вычислительный блок 8, в котором рассчитывают его усредненное значение в течение предшествующих 10 мин, и к этому значению добавляют постоянное значение, получая максимальную объемную скорость потока монооксида углерода, данные о котором в качестве заданного значения (ЗЗ) направляют в контроллер 9 расхода потока. В обычных условиях объемную скорость потока монооксида углерода, направляемого в реактор через клапан 3, регулируют с помощью контроллера давления 11, поскольку скорость, определяемая датчиком 6 расхода потока, ниже максимальной объемной скорости потока монооксида углерода и, следовательно, ниже заданного значения для контроллера 9 расхода потока монооксида углерода. В этих условиях контроллер 9 расхода потока бездействует.

Однако в случае возникновения сбоев в работе реактора, связанных с поглощением в реакторе увеличенных количеств монооксида углерода, поток через клапан 3 возрастал бы, превысив максимальную расчетную объемную скорость, чего не происходит благодаря тому, что селектор 10 переключается на регулирование объемной скорости потока монооксида углерода через клапан 3 с помощью контроллера 9 расхода потока, заданное значение скорости для которого предотвращает превышение потоком максимально допустимого значения скорости. С помощью такого средства регулируют поток, и в конечном итоге посредством селектора происходит возврат к регулированию давления.

На схеме, показанной на фиг.2, селектор 10 отсутствует, поэтому контроллер 9 расхода потока постоянно отслеживает работу клапана 3. В этом случае вычислительный блок 8 задает значение максимально допустимого расхода потока монооксида углерода таким образом, чтобы расход потока через клапан 3 не превышал этого значения.

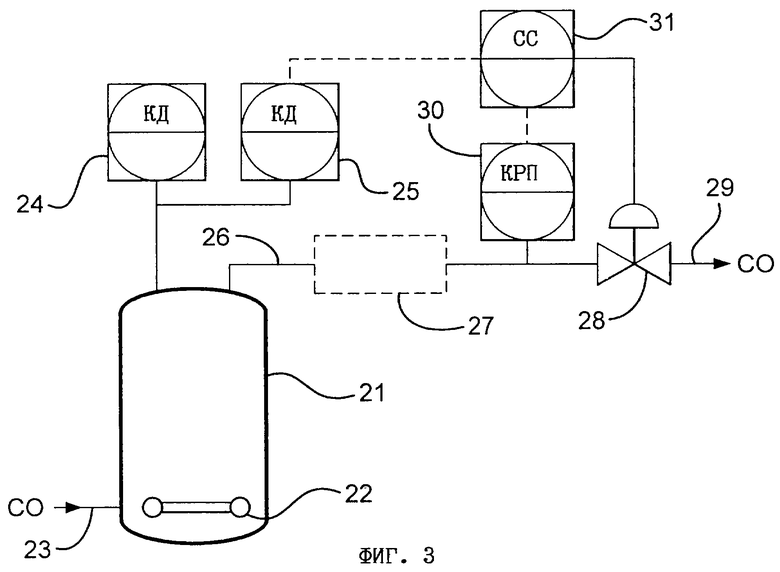

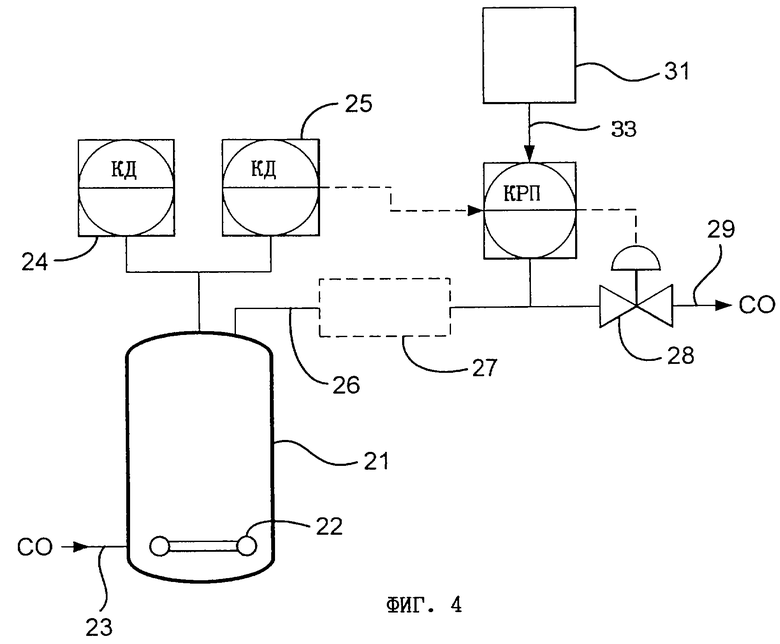

На фиг. 3 и 4 представлены схемы регулирования расхода потока выпускаемого монооксида углерода, которые могут быть использованы для дополнения вышеописанных средств регулирования подаваемого в реактор потока монооксида углерода.

На фиг.3 позицией 21 обозначен реактор для карбонилирования, позицией 22 обозначен барботер для монооксида углерода, сообщающийся по линии 23 с источником монооксида углерода, позицией 24 обозначен первый контроллер давления, позицией 25 обозначен второй контроллер давления, позицией 26 обозначена линия выпуска монооксида углерода, позицией 27 обозначена необязательная система удаления метилиодида, позицией 28 обозначен регулирующий клапан выпускаемого газа высокого давления, позицией 29 обозначен выпускной патрубок для газа, позицией 30 обозначен контроллер расхода потока, а позицией 31 обозначен селектор сигнала.

На фиг.4 позиции 21-30 идентичны тем, которые приведены на фиг.1. Однако вместо селектора сигнала позицией 31 в данном случае обозначен блок входного сигнала, задающий верхнее предельное значение.

В соответствии с фиг.3 регулирующий клапан 28 выпускаемого газа высокого давления приводится в действие с помощью селектора 31 сигнала, срабатывающего в ответ на входные сигналы, поступающие либо от контроллера 30 расхода потока, либо от второго контроллера 25 давления, причем работа этого второго контроллера давления определяется задаваемым значением, которое ниже давления для первого контроллера 24 давления, выходным сигналом для селектора 31 сигнала, и, следовательно, работа регулирующего клапана 28 определяется контроллером 30 расхода потока, когда давление в реакторе равно или превышает заданное значение для второго контроллера 25 давления.

Эту цель можно также достичь, задав верхний предел для регулирующего клапана 28 выпускаемого газа высокого давления в соответствии со схемой, показанной на фиг.4.

Пример А

С целью иллюстрации способа по изобретению процесс карбонилирования проводили на пилотной установке, технологическая схема которой показана на фиг.1.

Карбонилирование метанола осуществляли в первом 6-литровом реакторе при температуре 189,6oС, общем манометрическом давлении 30,0 бар в течение 24 часов. Объемную скорость потока монооксида углерода через клапан 3 регулирования расхода потока регулировали контроллером 11 давления. Манометрическое давление в установке поддерживали на уровне 30 бар, что в свою очередь обеспечивало поступление в реактор монооксида углерода со средней скоростью потока приблизительно 2,216 кг/час. Действительное значение объемной скорости потока монооксида углерода за определенный промежуток времени определяли посредством сигнала, поступающего с датчика 6 расхода потока СО на вычислительный блок, где рассчитывали его усредненное значение в течение предшествующих 10 минут. К полученному усредненному значению добавляли постоянное значение 0,204 кг/час, получая максимально допустимую объемную скорость потока монооксида углерода. Полученные данные в качестве заданного значения направляли в контроллер 9 расхода потока. Таким образом, в среднем максимально допустимую объемную скорость потока монооксида углерода поддерживали на уровне приблизительно 2,420 кг/час. Усредненный сигнал и максимально допустимую объемную скорость потока корректировали при каждом измерении потока.

Поскольку значение максимальной объемной скорости потока монооксида углерода не было превышено в ходе эксперимента, то объемную скорость потока регулировали только с помощью контроллера давления.

Однако в случае возникновения сбоев в работе реактора, связанных с поглощением в реакторе увеличенных количеств монооксида углерода, поток через клапан 3 возрастал бы для того, чтобы компенсировать увеличенное поглощение СО (корректировать давление). Однако способ согласно настоящему изобретению позволяет предотвратить превышение максимальной расчетной скорости потока благодаря тому, что когда поток через клапан 3, измеренный с помощью датчика 6 расхода потока, превышает максимально допустимое расчетное значение объемной скорости, то селектор 10 переключается на регулирование объемной скорости потока монооксида углерода через клапан 3 с помощью контроллера 9 расхода потока вместо контроллера давления как прежде. При этом заданное значение скорости для котроллера 9 расхода потока (то есть максимально допустимая скорость) предотвращает превышение потоком максимально допустимого значения. С помощью такого средства осуществляют регулирование потока. В конечном итоге, когда скорость поглощения СО снова снижается, посредством селектора происходит возврат к регулированию потока СО с помощью контроллера давления.

Жидкую реакционную смесь удаляли из первого реактора и подавали во второй реактор, работающий приблизительно в таких же условиях. На выходе из второго реактора жидкая реакционная композиция содержала приблизительно 6,9 мас.% метилиодида, 16 мас.% метилацетата, 5,2 мас.% воды и приблизительно 70 мас.% уксусной кислоты.

Жидкую реакционную смесь отводили из второго реактора и направляли в сосуд для однократного равновесного испарения, работающий под давлением 1,48 бар. Далее паровую фракцию, удаленную из сосуда для однократного равновесного испарения в виде головного погона, и неочищенную уксусную кислоту подвергали очистке методом дистилляции, остальные легко кипящие примеси возвращали в реакционную систему. Жидкую фракцию из сосуда для однократного равновесного испарения возвращали в первый реактор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ БЕЗВОДНЫМ КАРБОНИЛИРОВАНИЕМ | 1999 |

|

RU2197470C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 1999 |

|

RU2213726C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ В ПРИСУТСТВИИ ИРИДИЕВОГО КАТАЛИЗАТОРА | 1997 |

|

RU2183618C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2220130C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1997 |

|

RU2184724C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ СПИРТА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1996 |

|

RU2173314C2 |

| СПОСОБ ПОЛУЧЕНИЯ С-С КАРБОНОВОЙ КИСЛОТЫ | 1997 |

|

RU2181118C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ ДИМЕТИЛОВОГО ЭФИРА | 1996 |

|

RU2183619C2 |

Изобретение относится к получению уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного. Уксусную кислоту получают введением монооксида углерода через регулирующий клапан при непрерывной подаче сырья предпочтительно при 10-100 атм и 100-300oС. В реакторе содержится жидкая реакционная смесь, включающая по меньшей мере 5 мас.% метилацетата, от 0,1 до 30 мас.% воды, 1-30 мас.% метилиодида, благородный металл группы VIII в качестве катализатора, необязательно по меньшей мере один промотор и уксусную кислоту, составляющую остальную часть смеси. При проведении процесса дозируют поток монооксида углерода посредством регулирующего клапана и выполняют фоновый расчет для получения усредненной по времени объемной скорости потока монооксида углерода с добавлением постоянного значения к усредненной по времени объемной скорости потока монооксида углерода, в результате чего получают максимально допустимые объемные скорости потока моноокисда углерода. Информацию, содержащую расчетную максимально допустимую объемную скорость потока моноокисда углерода, передают в систему управления. При этом объемная скорость потока моноокисда углерода, подаваемого в реактор, в любой момент времени не может превышать эту расчетную максимальную объемную скорость потока. Технический результат: усовершенствование схемы регулирования и расхода потока монооксида углерода для поддержания его оптимального количества в реакторе карбонилирования. 6 з.п.ф-лы, 4 ил.

FCзз=Fср+Х,

где Fср обозначает расход потока монооксида углерода в течение определенного, непосредственно предшествующего периода времени;

Х обозначает предопределенное количество в интервале 0,1-1,0 т/ч.

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ | 0 |

|

SU384652A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1993 |

|

RU2102379C1 |

| Устройство для герметизации центробежных литейных форм | 1977 |

|

SU618184A1 |

| GB 1505336 А, 30.03.1978 | |||

| Способ получения уксусной кислоты | 1985 |

|

SU1416053A3 |

Авторы

Даты

2003-10-20—Публикация

1999-09-02—Подача