Настоящее изобретение относится к способу получения уксусной кислоты карбонилированием метанола, в частности к способу получения уксусной кислоты карбонилированием метанола в присутствии иридиевого катализатора карбонилирования и рутениевого промотора.

Получение уксусной кислоты карбонилированием метанола в присутствии иридиевого катализатора и рутениевого промотора описано, например, в US 5672743, ЕР-А-0752406, ЕР-А-0849248, ЕР-А-0849249, ЕР-А-0849250, ЕР-А-0999198 и ЕР-А-1002785. В таких жидкофазных процессах карбонилирования получаемая уксусная кислота может быть выделена отводом жидкой композиции процесса карбонилирования из реактора карбонилирования и обработкой этой композиции на одной или нескольких стадиях разделения с целью выделить получаемую уксусную кислоту и возвратить другие компоненты композиции в реактор карбонилирования.

Стабильность иридиевого катализатора карбонилирования во время стадии выделения продукта является объектом нескольких заявок на патенты, таких как, например, WO 96/14286 и ЕР-А-0616997.

US 5237097 относится к способу карбонилирования, в котором жидкий раствор продукта карбонилирования направляют в зону разделения, в которой поддерживают более низкое общее давление, чем давление в реакционной зоне, и одновременно при этом вводят газ, содержащий моноксид углерода, обуславливающий абсолютное парциальное давление до 30 фунтов/кв.дюйм (0,21 МПа) от общего давления в зоне разделения. Предпочтительным катализатором, содержащим металл группы VIII, является, как сказано, родий, рутений, палладий, кобальт или никель, из которых родий, кобальт и никель являются, как отмечено, особенно предпочтительными, но на примере проиллюстрирован только родий, который и составляет объект формулы изобретения.

ЕР-А-0728729 относится к способу очистки фракции карбоновой кислоты, получаемой жидкофазным карбонилированием, в котором летучие иридиевые и/или летучие сопромоторные (такие как рутениевые, осмиевые и рениевые) загрязняющие примеси превращают в нелетучие формы введением в контакт с иодидом в отсутствие моноксида углерода или при парциальном давлении моноксида углерода ниже парциального давления во время реакции карбонилирования. В заявке говорится о том, что парциальное давление моноксида углерода может составлять от 0 до 5 бар, предпочтительно ниже 0,25 бара. Проблема выпадения осадка в контуре возврата катализатора в процесс не рассматривается.

Было установлено, что в определенных рабочих условиях в катализируемом иридием процессе получения уксусной кислоты карбонилированием каталитическая система (т.е. иридиевый катализатор и рутениевый промотор) может осаждаться и образовывать твердое вещество. Это твердое вещество как правило представляет собой смесь катализатора и промотора и обычно обладает красной или красноватой окраской. Так, в частности, образование твердого вещества происходит, когда жидкую реакционную композицию пропускают через вторую реакционную зону, в которой по меньшей мере 1% растворенного и/или захваченного моноксида углерода вступает в реакцию с образованием дополнительного количества уксусной кислоты, как это изложено в ЕР-А-0846674.

Таким образом, все еще сохраняется потребность в усовершенствованном способе карбонилирования, в котором уменьшаются потери промотора и/или катализатора вследствие образования твердых частиц во время выделения получаемой уксусной кислоты.

Было установлено, что стабильность каталитической системы может быть улучшена и потери уменьшены сохранением определенного количества моноксида углерода во время стадии выделения уксусной кислоты и в необязательной дополнительной реакционной зоне (зонах).

Таким образом, в соответствии с настоящим изобретением предлагается способ получения уксусной кислоты, причем этот способ включает стадии (1) карбонилирования метанола и/или его реакционноспособного производного в первой реакционной зоне карбонилирования в жидкой реакционной композиции, включающей иридиевый катализатор карбонилирования, рутениевый промотор, метилиодидный сокатализатор, метилацетат, уксусную кислоту и воду;

(2) отвода жидкой реакционной композиции совместно с растворенными и/или захваченными моноксидом углерода и другими газами из указанной реакционной зоны карбонилирования;

(3) необязательного пропускания этой отводимой жидкой реакционной композиции через одну или несколько последующих реакционных зон для израсходования по меньшей мере части растворенного и/или захваченного моноксида углерода;

(4) пропускания упомянутой композиции со стадии (2) и необязательной стадии (3) через одну или несколько стадий разделения однократным равновесным испарением с получением (I) паровой фракции, включающей способные конденсироваться компоненты и отходящий газ низкого давления, причем эти способные конденсироваться компоненты включают получаемую уксусную кислоту, а отходящий газ низкого давления включает моноксид углерода и другие газы, растворенные и/или захваченные с отводимой жидкой композицией реакции карбонилирования, и (II) жидкой фракции, включающей иридиевый катализатор карбонилирования, рутениевый промотор и уксусную кислоту как растворитель;

(5) выделения способных конденсироваться компонентов из отходящего газа низкого давления и

(6) возврата жидкой фракции со стадии разделения однократным равновесным испарением в первую реакционную зону карбонилирования,

где концентрацию моноксида углерода в отходящем газе низкого давления поддерживают в соответствии с формулой:

Y>mX+С,

в которой Y обозначает молярную концентрацию моноксида углерода в отходящем газе низкого давления, Х обозначает концентрацию в массовых частях на миллион рутения в жидкой реакционной композиции, m обозначает примерно 0,012, а С обозначает примерно -8,7.

Осуществление способа по настоящему изобретению разрешает вышеуказанную техническую проблему сохранением количества моноксида углерода в контакте с промотором выше определенного уровня. Это, как установлено, уменьшает потери промотора и/или катализатора вследствие нестабильности во время стадий выделения получаемой уксусной кислоты.

Не основываясь на какой-либо теории, полагают, что выпадение осадка по меньшей мере отчасти происходит благодаря образованию полимерных форм рутениевого промотора в зоне разделения однократным равновесным испарением.

Было установлено, что хотя некоторая нестабильность может быть допустимой, поскольку все выпавшие в осадок твердые частицы при возвращении в реактор карбонилирования способны вновь растворяться, если нестабильность превосходит определенный уровень, скорость растворения становится меньше скорости выпадения осадка и происходит уменьшение в реакторе количества рутениевого промотора и иридиевого катализатора. Это требует добавления дополнительного количества промотора и катализатора для того, чтобы сохранить общую активность реактора.

Само выпавшее в осадок твердое вещество может обусловить технологические проблемы, такие как потеря материала и блокирование технологических и/или ведущих к приборам патрубков.

Первая реакционная зона может представлять собой обычную реакционную зону жидкофазного карбонилирования. Целесообразное манометрическое давление во время реакции карбонилирования в первой реакционной зоне находится в интервале от 15 до 200 бар, предпочтительно от 15 до 100 бар, более предпочтительно от 15 до 50 бар и, тем не менее, еще более предпочтительно от 18 до 35 бар. Целесообразная температура реакции карбонилирования в первой реакционной зоне находится в интервале от 100 до 300°С, предпочтительно в интервале от 150 до 220°С.

В предпочтительном варианте используют две реакционные зоны, причем первую и вторую реакционные зоны размещают в отдельных реакционных сосудах со средствами для отвода из первого реакционного сосуда и подачи во второй реакционный сосуд жидкой реакционной композиции из первого реакционного сосуда совместно с растворенным и/или захваченным моноксидом углерода. Такой отдельный второй реакционный сосуд может включать секцию трубы между первым реакционным сосудом и клапаном мгновенного испарения жидкой реакционной композиции. В предпочтительном варианте эта труба заполнена жидкостью. Как правило соотношение между длиной трубы и диаметром может составлять примерно 12:1, хотя могут быть приемлемыми как более высокие, так и более низкие соотношения между длиной и диаметром.

Из первой реакционной зоны как правило отводят по меньшей мере часть жидкой реакционной композиции совместно с растворенным и/или захваченным моноксидом углерода, и по меньшей мере часть отводимой жидкости и растворенного и/или захваченного моноксида углерода направляют во вторую реакционную зону. В предпочтительном варианте во вторую реакционную зону направляют по существу всю жидкую реакционную композицию совместно с растворенным и/или захваченным моноксидом углерода, отводимыми из первой реакционной зоны.

Вторая реакционная зона может работать при реакционной температуре в интервале от 100 до 300°С, предпочтительно в интервале от 150 до 230°С. Вторая реакционная зона может работать при более высокой температуре, чем в первой реакционной зоне, причем это превышение составляет как правило до 20°С. Вторая реакционная зона может работать под манометрическим реакционным давлением в интервале от 10 до 200 бар, предпочтительно в интервале от 15 до 100 бар. В предпочтительном варианте реакционное давление во второй реакционной зоне равно или ниже реакционного давления в первой реакционной зоне. Приемлемая продолжительность пребывания жидкой реакционной композиции во второй реакционной зоне находится в интервале от 5 до 300 с, предпочтительно от 10 до 100 с.

При этом во вторую реакционную зону можно вводить моноксид углерода, в дополнение к введенному во вторую реакционную зону растворенному и/или захваченному моноксиду углерода. Такой дополнительный моноксид углерода можно объединять с первой жидкой реакционной композицией перед введением во вторую реакционную зону и/или можно отдельно направлять к одному или нескольким участкам внутри второй реакционной зоны. Такой дополнительный моноксид углерода может включать примеси, такие как, например, H2, N2, СО2 и СН4. Этот дополнительный моноксид углерода может состоять из отходящего газа высокого давления из первой реакционной зоны, благодаря чему процесс в первой реакционной зоне было бы целесообразно проводить под более высоким давлением СО, в результате чего повышается скорость потока моноксида углерода, подаваемого во вторую реакционную зону. Кроме того, это могло бы устранить потребность в обработке отходящего газа высокого давления.

Источником этого дополнительного моноксида углерода может также служить другой поток газа, содержащего моноксид углерода, такой как, например, богатый моноксидом углерода поток из другой установки.

В предпочтительном варианте во второй реакционной зоне расходуется больше 10%, более предпочтительно больше 25%, еще более предпочтительно больше 50%, например по меньшей мере 95%, растворенного и/или захваченного моноксида углерода, содержащегося в реакционной композиции, отводимой из первой реакционной зоны.

В способе по настоящему изобретению приемлемые реакционноспособные производные метанола включают метилацетат, диметиловый эфир и метилиодид. В качестве реагентов в способе по настоящему изобретению можно использовать смесь метанола и его реакционноспособных производных. В качестве сореагента для простых эфирных или сложноэфирных реагентов требуется вода. В предпочтительном варианте в качестве реагентов используют метанол и/или метилацетат.

Вследствие реакции с получаемой карбоновой кислотой или растворителем по меньшей мере некоторое количество метанола и/или его реакционноспособного производного обычно превращается и, следовательно, содержится в жидкой реакционной композиции в виде метилацетата. В предпочтительном варианте концентрации метилацетата в жидких реакционных композициях в первой и второй реакционных зонах независимо находятся в интервале от 1 до 70 мас.%, более предпочтительно от 2 до 50 мас.%, наиболее предпочтительно от 3 до 35 мас.%.

В жидких реакционных композициях in situ может образовываться вода, например вследствие реакции эстерификации между метанольным реагентом и получаемой уксусной кислотой. Воду можно вводить независимо в первую и вторую реакционные зоны карбонилирования совместно или отдельно от других компонентов жидких реакционных композиций. Воду можно отделять от других компонентов реакционных композиций, отводимых из реакционных зон, и можно возвращать в процесс в регулируемых количествах для того, чтобы поддержать в жидких реакционных композициях требуемую концентрацию воды. В предпочтительном варианте концентрации воды в жидких реакционных композициях в первой и второй реакционных зонах находятся независимо в интервале от 0,1 до 20 мас.%, более предпочтительно от 1 до 15 мас.% и, тем не менее, еще более предпочтительно от 1 до 10 мас.%.

В предпочтительном варианте концентрация метилиодидного сокатализатора в жидких композициях реакции карбонилирования в первой и второй реакционных зонах независимо находится в интервале от 1 до 20 мас.%, предпочтительнее от 2 до 16 мас.%.

Иридиевый катализатор в жидких реакционных композициях в первой и второй реакционных зонах может включать любое иридийсодержащее соединение, которое растворимо в жидких реакционных композициях. Иридиевый катализатор можно добавлять в жидкие реакционные композиции в любой приемлемой форме, в которой он растворяется в жидких реакционных композициях или способен превращаться в растворимую форму. В предпочтительном варианте иридий можно использовать в виде свободного от хлорида соединения, такого как ацетаты, которое растворимо в одном или нескольких компонентах жидкой реакционной композиции, например в воде и/или уксусной кислоте, и, таким образом, можно вводить в реакцию в виде растворов в них. Примеры приемлемых иридийсодержащих соединений, которые можно добавлять в жидкую реакционную композицию, включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)4I2]-H+, [Ir(СО)2Br2]-H+, [Ir(CO)2I2]-H+, [Ir(CH3)I3(CO)2]-H+, Ir4(CO)12, IrCl3·4Н2O, IrBr3·4Н2O, Ir3(СО)12, металлический иридий, Ir2O3, IrO2, Ir(acac)(CO)2, Ir(асас)3, ацетат иридия, [Ir3О(ОАс)6(Н2O)3][ОАс] и гексахлор-иридий (4) кислоту Н2[IrCl6], предпочтительно свободные от хлорида комплексы иридия, такие как ацетаты, оксалаты и ацетоацетаты.

Предпочтительная концентрация иридиевого катализатора в жидких реакционных композициях первой и второй реакционных зон независимо находится в интервале от 100 до 6000 мас.част./млн иридия.

Жидкие реакционные композиции в первой и второй реакционных зонах дополнительно включают по меньшей мере один рутениевый промотор. Промотор может представлять собой любое рутенийсодержащее соединение, которое растворимо в жидких реакционных композициях. Рутениевый промотор можно добавлять в жидкие реакционные композиции в любой приемлемой форме, в которой он растворяется в жидких реакционных композициях или способен превращаться в растворимую форму. В предпочтительном варианте рутениевое промоторное соединение можно использовать в виде свободных от хлорида соединений, таких как ацетаты, которые растворимы в одном или нескольких компонентах жидкой реакционной композиции, например в воде и/или уксусной кислоте, и, таким образом, его можно вводить в реакцию в виде его растворов.

Примеры приемлемых рутенийсодержащих соединений, которые можно использовать, включают хлорид рутения(III), тригидрат хлорида рутения(III), хлорид рутения(IV), бромид рутения(III), иодид рутения(III), металлический рутений, оксиды рутения, формиат рутения(III), [Ru(СО)3I3]-Н+, тетра(ацето)хлоррутений(II, III), ацетат рутения(III), пропионат рутения(III), бутират рутения(III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные галокарбонилы рутения, такие как димер дихлортрикарбонилрутения(II), димер дибромтрикарбонилрутения(II) и другие рутенийорганические комплексы, такие как тетрахлорбис-(4-цимен)дирутений(II), тетрахлорбис-(бензол)дирутений(II), полимер дихлор(циклоокта-1,5-диен)рутения(II) и трис-(ацетилацетонат)рутений(III).

В предпочтительном варианте рутенийсодержащие соединения свободны от примесей, которые создают или образуют in situ ионогенные иодиды, которые способны ингибировать реакцию, например соли щелочных или щелочноземельных металлов, или других металлов.

В предпочтительном варианте рутениевый промотор содержится в эффективном количестве до предела его растворимости в жидких реакционных композициях и/или любых жидких технологических потоках, возвращаемых в реакционные зоны карбонилирования со стадии выделения уксусной кислоты. В целесообразном варианте рутениевый промотор содержится в жидких реакционных композициях при молярном соотношении между каждым рутениевым промотором и иридием в интервале [от 0,1 до 100]:1, предпочтительно [больше 0,5]:1, более предпочтительно [больше 1]:1 и предпочтительно [до 20]:1, а еще более предпочтительно [до 15]:1 и, тем не менее, более предпочтительно [до 10]:1.

Концентрация рутениевого промотора в жидких реакционных композициях в каждой из первой и второй реакционных зон независимо составляет меньше 6000 част./млн. Приемлемая концентрация промотора составляет от 400 до 5000 част./млн., в частности от 2000 до 4000 част./млн.

Хотя обычно в предпочтительном варианте процесс проводят при практическом отсутствии добавленной иодидной соли, т.е. соли, образующей или диссоциирующей с образованием иодидного иона, в некоторых условиях присутствие такой соли допустимо. Соответственно, в жидкой реакционной композиции следует поддерживать минимальную концентрацию или исключать ионогенные загрязняющие примеси, такие как, например, (а) корродирующие металлы, в частности никель, железо и хром, и (б) фосфины, азотсодержащие соединения или лиганды, которые способны к кватернизации in situ, поскольку они в общем способны оказывать нежелательное влияние на протекание реакции вследствие образования в жидкой реакционной композиции ионов I-, которые оказывают нежелательное воздействие на скорость реакции. Некоторые загрязняющие примеси от коррозии металлов, например таких, как молибден, оказываются, как было установлено, менее восприимчивыми к выделению ионов I-. Концентрацию корродирующих металлов, которые оказывают негативное влияние на скорость протекания реакции, можно свести к минимальной применением приемлемых, стойких к коррозии конструкционных материалов. Подобным же образом необходимо поддерживать минимальную концентрацию таких загрязняющих примесей, как иодиды щелочных металлов, например иодида лития. Концентрацию корродирующих металлов и других ионогенных примесей можно уменьшать с использованием слоя ионообменной смолы, приемлемой для обработки реакционной композиции, или, что предпочтительнее, возвращаемого в процесс потока с катализатором. Такой способ описан в US 4007130. В предпочтительном варианте содержание ионогенных загрязняющих примесей поддерживают на уровне ниже концентрации, при которой они обусловили бы выделение в жидкой реакционной композиции меньше 500 част./млн. I-, предпочтительно менее 250 част./млн. I-, более предпочтительно меньше 50 част./млн.

Моноксид углерода как реагент для реакций карбонилирования может быть практически чистым или может включать инертные примеси, такие как диоксид углерода, метан, азот, благородные газы, вода и парафиновые C1-С4углеводороды. В предпочтительном варианте концентрацию водорода, содержащегося в моноксиде углерода и образующегося in situ вследствие реакции конверсии водяного газа, поддерживают на низком уровне, например при парциальном давлении ниже 1 бар, поскольку его присутствие может привести к образованию продуктов гидрогенизации. Целесообразное парциальное давление моноксида углерода в первой и второй реакционных зонах находится независимо в интервале от 1 до 70 бар, предпочтительно от 1 до 35 бар, а более предпочтительно от 1 до 15 бар.

Получаемую карбоновую кислоту можно рекуперировать из второй реакционной зоны и необязательно вместе с продуктом из первой реакционной зоны или отдельно от него выделять путем однократного равновесного испарения. В процессе отделения однократным равновесным испарением жидкую реакционную композицию направляют в зону однократного равновесного испарения через клапан мгновенного испарения. Зона разделения однократным равновесным испарением может представлять собой сосуд для адиабатического однократного равновесного испарения или может быть снабжена дополнительным нагревательным средством. В зоне разделения однократным равновесным испарением жидкую фракцию, включающую большую часть иридиевого катализатора и большую часть рутениевого промотора, отделяют от паровой фракции, содержащей уксусную кислоту, карбонилируемый реагент, воду, метилиодидный сокатализатор карбонилирования и неконденсирующиеся газы, такие как азот, моноксид углерода, водород и диоксид углерода, причем эту жидкую фракцию возвращают в первую реакционную зону, а паровую фракцию направляют в одну или несколько дистилляционных зон. В первой дистилляционной зоне получаемую уксусную кислоту отделяют от легких компонентов (метилиодид и метилацетат). Эти легкие компоненты удаляют в виде головного погона и возвращают в первую и/или вторую реакционные зоны. Также в виде головного погона удаляют отходящий газ низкого давления, включающий неконденсирующиеся газы, такие как азот, моноксид углерода, водород и диоксид углерода. Такой поток отходящего газа низкого давления можно пропускать через секцию обработки отходящего газа для удаления способных конденсироваться материалов, таких как метилиодид, например перед сбросом в атмосферу через факел.

В соответствии с настоящим изобретением концентрация моноксида углерода в отходящем газе низкого давления должна превышать концентрацию, определенную по концентрации рутения в соответствии с формулой Y>mX+С.

Целесообразная концентрация моноксида углерода в отходящем газе низкого давления составляет по меньшей мере 30 мольных %, в частности от 30 до 60 мольных %, например от 30 до 40 мольных %, а концентрация рутения в жидкой реакционной композиции равна до 3000 мас.част./млн.

В предпочтительном варианте концентрация моноксида углерода в отходящем газе низкого давления составляет по меньшей мере 50 мольных %, предпочтительно в интервале от 50 до 60 мольных %, а концентрация рутения в жидкой реакционной композиции равна до 6000 мас.част./млн.

В более предпочтительном варианте концентрация моноксида углерода в отходящем газе низкого давления составляет по меньшей мере 55 мольных %, в частности в интервале от 55 до 65 мольных %, а концентрация рутения в жидкой реакционной композиции равна до 5500 мас.част./млн.

Уксусную кислоту, получаемую по способу в соответствии с настоящим изобретением, можно дополнительно очищать по обычным способам, например дополнительной дистилляцией для удаления примесей, таких как вода, непрореагировавший карбонилируемый реагент и/или его сложноэфирное производное и более высококипящие побочные продукты.

В предпочтительном варианте способ по настоящему изобретению осуществляют в виде непрерывного процесса.

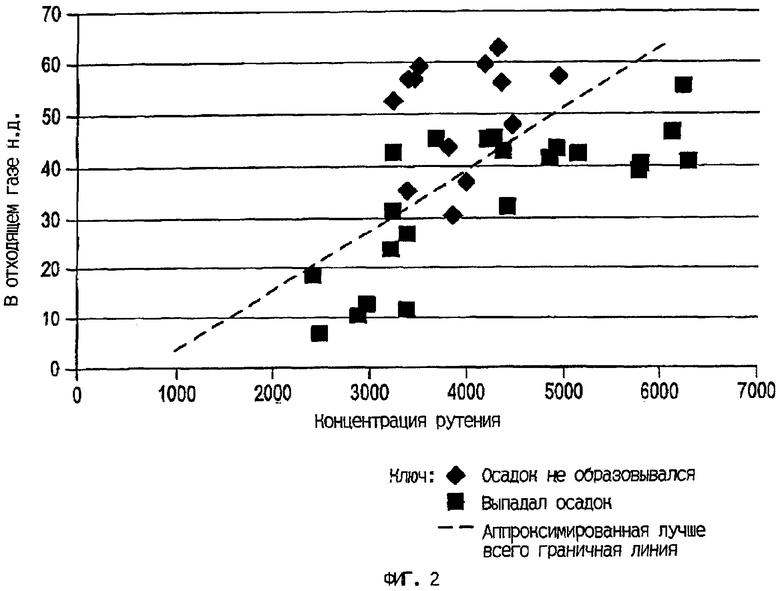

Настоящее изобретение далее проиллюстрировано только на примерах и со ссылкой на следующие примеры и фиг.1 и 2. На фиг.1 приведена принципиальная схема установки, применяемой в примерах. На фиг.2 приведен график влияний концентраций моноксида углерода и рутения на выпадение в осадок твердых частиц.

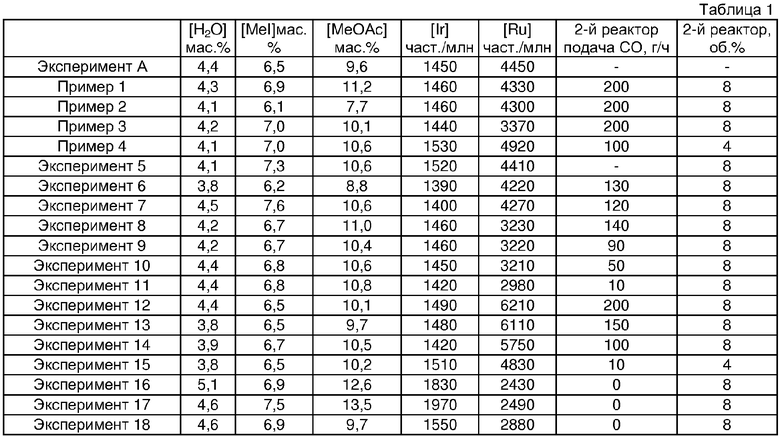

Эксперимент А и примеры/эксперименты 1-18.

Применяли установку, представленную на фиг.1. Если обратиться к фиг.1, установка включала первый реактор (1) карбонилирования с мешалкой, второй реактор (2) карбонилирования, сосуд (3) для однократного равновесного испарения и дистилляционную колонну (не показана).

Метанол технического сорта, который используют для промывки отходящего газа, карбонилировали в 6-литровом первом реакторе (1) в присутствии иридиевого катализатора карбонилирования и рутениевого промотора под манометрическим давлением 27,6 бара (2,76×106 Н/м2) и при температуре 190°С. Первый реактор (1) оборудовали пропеллерной мешалкой (4) и отбойной клетью (не показана) для гарантии гомогенного смешения жидких и газообразных реагентов. Из толстостенных бутылок моноксид углерода подавали в первый реактор (1) через барботер (5), закрепленный под мешалкой (4). С целью свести к минимуму доступ железа в первый реактор (1) моноксид углерода пропускали через угольный фильтр (не показан). Рубашка (не показана), в которой циркулировало горячее масло, давала возможность поддерживать постоянную реакционную температуру реакционной жидкости в первом реакторе (1). В качестве меры скорости образования твердых частиц использовали скорость засорения в ячейке для ближней ИК-области спектра, размещенной на контуре для отбора проб реактора. Он работал при 90°С и размещался на выпускном приспособлении реактора (линия однократного равновесного испарения) непосредственно перед клапаном мгновенного испарения. Засорение определяли в единицах поглощения/день.

Для удаления инертных компонентов отходящий газ высокого давления отводили из первого реактора (1) по линии (6). Его пропускали через холодильник (не показан) с последующим снижением давления при прохождении через клапан (7) и с последующей подачей в промывочную систему. Жидкую реакционную композицию отводили из первого реактора (1) вниз по вертикальному стояку (8) и по линии (9) направляли в сосуд (3) для однократного равновесного испарения с регулированием уровня в реакторе. В сосуде (3) для однократного равновесного испарения жидкую реакционную композицию подвергали мгновенному испарению с понижением манометрического давления до 1,48 бара (1,48×105 Н/м2). Образовавшуюся смесь пара и жидкости разделяли, богатую катализатором жидкость возвращали в первый реактор (1) по линии (10) через насос (не показан), а пар пропускали через каплеотбойник (12), а затем в виде пара подавали непосредственно в дистилляционную колонну (не показана).

Пространство второго реактора (2) сообщалось с линией (9) однократного равновесного испарения, он был оборудован стопорными клапанами, вследствие чего поток, выходивший из первого реактора (1), либо направляли непосредственно к клапану мгновенного испарения, либо непосредственно через второй реактор (2) к клапану мгновенного испарения. Второй реактор (2) представлял собой трубку диаметром 2,5 см, длиной 30 см и совместно с соответствующими трубопроводами обладал объемом либо приблизительно 4%, либо 8% от объема первого реактора (1). Эта трубка была размещена параллельно линии (9) однократного равновесного испарения и снабжена средством подачи дополнительного количества моноксида углерода по линии 14. Второй реактор (2) работал под таким же давлением, как и первый реактор (1).

Пар из каплеотбойника (12), поступавший в дистилляционную колонну (не показана), где водную уксусную кислоту отделяли от пара через боковое средство для отвода (не показано) дистилляционной колонны (не показана), дополнительно очищали и сушили в системе очистки (не показана), а отходящий газ низкого давления, включавший моноксид углерода, направляли в скруббер (не показан), после чего сжигали в факеле.

Эксперимент А

С применением установки и способа, описанных со ссылкой на фиг.1, где поток, выходивший из первого реактора (1), направляли непосредственно к клапану мгновенного испарения (т.е. второго реактора не применяли), метанол карбонилировали в первом реакторе (1) при 190°С и под общим манометрическим давлением 27,6 бара (2,76×106 Н/м2). Жидкую реакционную композицию отводили из первого реактора (1) по линии (9). Жидкая реакционная композиция в первом реакторе (1) включала приблизительно 7 мас.% метилиодида, приблизительно 10 мас.% метилацетата, приблизительно 4 мас.% воды, приблизительно 79 мас.% уксусной кислоты, 1450 част./млн. иридия и 4450 част./млн. рутения. Эту жидкую реакционную композицию из первого реактора (1) направляли в сосуд (3) для разделения однократным равновесным испарением, работавший под манометрическим давлением 1,48 бара (1,48×105 Н/м2). Скорость засорения определяли с использованием данных анализа в ближней ИК-области спектра, как это изложено выше, результаты представлены в таблице 2.

Пример 1

С применением установки и способа, описанных со ссылкой на фиг.1, метанол карбонилировали в первом реакторе (1) при 190°С и под общим манометрическим давлением 27,6 бара (2,76×106 Н/м2). Жидкую реакционную композицию отводили из первого реактора (1) по линии (9). Жидкая реакционная композиция в первом реакторе (1) включала приблизительно 7 мас.% метилиодида, 11 мас.% метилацетата, 4 мас.% воды, приблизит. 78 мас.% уксусной кислоты, 1520 част./млн. иридия и 4410 част./млн. рутения. Затем жидкую реакционную композицию, отведенную из первого реактора (1), направляли во второй реактор (2). Эту жидкую реакционную композицию дополнительно карбонилировали во втором реакторе (2) при средней температуре 190°С и под общим манометрическим давлением 27,6 бара (2,76×106 Н/м2) с продолжительностью пребывания 40-50 с.

Жидкую реакционную композицию из второго реактора (2) направляли в сосуд (3) для разделения однократным равновесным испарением, работавший под манометрическим давлением 1,48 бара (1,48×105 Н/м2). Скорость засорения определяли с использованием данных анализа в ближней ИК-области спектра так, как это изложено выше, результаты представлены в таблице 2.

Примеры 2-4

Эксперимент примера 1 повторяли при рабочих условиях, представленных в таблице 1. Концентрации рутения и моноксида углерода в отходящем газе низкого давления варьировали так, как представлено в таблице 2.

Эксперименты 5-18

Процесс примера 1 повторяли при рабочих условиях, представленных в таблице 1, за исключением того, что либо концентрация рутения превышала 6000 част./млн., либо концентрация моноксида углерода в отходящем газе низкого давления была ниже 50 мольных %. Концентрации рутения и моноксида углерода в отходящем газе низкого давления представлены в таблице 2.

Из оценки результатов примеров 1-4 и экспериментов 5-18 очевидно, что когда концентрация рутениевого промотора ниже 6000 част./млн., а концентрация моноксида углерода в отходящем газе низкого давления составляет по меньшей мере 50 мольных %, выпадения осадка (засорения) фактически не происходит. Кроме того, очевидно, что степень осаждения находится в соответствии с осаждением, происходящим в отсутствие второго реактора. Когда концентрации рутениевого промотора и моноксида углерода в отходящем газе низкого давления выходят за пределы этих диапазонов, скорость выпадения осадка твердых частиц (засорения) оказывается значительной.

Примеры 19-22, эксперимент 23

Эксперимент примера 1 повторяли при рабочих условиях, представленных в таблице 3. Концентрации рутения и моноксида углерода в отходящем газе низкого давления варьировали так, как представлено в таблице 4.

Примеры 24-26 и эксперименты 27-34

Процесс примера 1 повторяли при рабочих условиях, представленных в таблице 5. Концентрации рутения и моноксида углерода в отходящем газе низкого давления варьировали так, как представлено в таблице 6. Скорость засорения определяли по накоплению твердого вещества на фильтре, размещенном в линии возврата катализатора.

При сопоставлении результатов примеров 24-26 с результатами экспериментов 27-34 в таблице 6 можно четко видеть, что когда концентрацию моноксида углерода в отходящем газе низкого давления поддерживают в соответствии с формулой:

Y>mX+С,

в которой Y обозначает молярную концентрацию моноксида углерода в отходящем газе низкого давления, Х обозначает концентрацию рутения в массовых частях на миллион в жидкой реакционной композиции, m обозначает примерно 0,012, а С обозначает примерно -8,7, скорость засорения заметно уменьшается.

На фиг.2 графически проиллюстрирована взаимосвязь между концентрацией моноксида углерода в отходящем газе низкого давления, концентрацией рутения и образованием твердых частиц. Приведенные на графике точки являются результатами, достигнутыми в примерах и экспериментах, представленными в вышеприведенных таблицах 1-6. По данным графика осуществляли корреляцию (пунктирная линия), которая указывает на то, что когда концентрацию моноксида углерода Y в отходящем газе низкого давления поддерживают в соответствии с формулой:

Y>mX+С,

в которой Y обозначает молярную концентрацию моноксида углерода в отходящем газе низкого давления, Х обозначает концентрацию рутения в массовых частях на миллион в жидкой реакционной композиции, m обозначает примерно 0,012, а С обозначает примерно -8,7, образование твердых частиц ослабляется. Когда скорость засорения превышает 0,01 ед.погл./день или 0,004 г/ч, полагают, что происходит образование твердых частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ ИНДИЯ В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ В СПОСОБЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2413714C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2446142C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2463287C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2505523C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2467999C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2458908C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2017 |

|

RU2738842C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1994 |

|

RU2132840C1 |

| СПОСОБ УДАЛЕНИЯ КОРРОДИРУЮЩИХ МЕТАЛЛОВ ИЗ РАСТВОРОВ КАТАЛИЗАТОРОВ КАРБОНИЛИРОВАНИЯ | 2005 |

|

RU2381836C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2336263C2 |

Изобретение относится к технологии получения уксусной кислоты карбонилированием метанола. Способ получения уксусной кислоты осуществляют карбонилированием метанола и/или его реакционноспособного производного в одном или нескольких реакторах в жидкой реакционной композиции, включающей иридиевый катализатор карбонилирования, рутениевый промотор, метилиодидный сокатализатор, метилацетат, уксусную кислоту и воду. Жидкую реакционную композицию из одного или нескольких реакторов направляют на одну или несколько стадий разделения однократным равновесным испарением с получением (I) паровой фракции, включающей способные конденсироваться компоненты и отходящий газ низкого давления, включающий моноксид углерода, и (II) жидкой фракции, включающей иридиевый катализатор карбонилирования, рутениевый промотор и уксусную кислоту как растворитель. Способные конденсироваться компоненты из отходящего газа низкого давления выделяют. Концентрацию моноксида углерода в отходящем газе низкого давления поддерживают в соответствии с формулой: Y>mX+C, в которой Y обозначает молярную концентрацию моноксида углерода в отходящем газе низкого давления, Х обозначает концентрацию в массовых частях на миллион рутения в жидкой реакционной композиции, m обозначает примерно 0,012, а С обозначает примерно -8,7. Концентрация моноксида углерода в отходящем газе низкого давления находится в интервале от 55 до 65 мольных %, а концентрация рутения в жидкой реакционной композиции составляет до 5500 мас.част./млн. Технический результат - снижение потерь компонентов катализатора на стадии выделения уксусной кислоты за счет повышения стабильности каталитической системы. 28 з.п. ф-лы, 6 табл., 2 ил.

(1) карбонилирование метанола и/или его реакционноспособного производного в первой реакционной зоне карбонилирования в жидкой реакционной композиции, включающей иридиевый катализатор карбонилирования, рутениевый промотор, метилиодидный сокатализатор, метилацетат, уксусную кислоту и воду;

(2) отвод жидкой реакционной композиции вместе с растворенными и/или захваченными моноксидом углерода и другими газами из указанной реакционной зоны карбонилирования;

(3) необязательное пропускание этой отводимой жидкой реакционной композиции через одну или несколько последующих реакционных зон для израсходования по меньшей мере части растворенного и/или захваченного моноксида углерода;

(4) пропускание упомянутой композиции со стадии (2) и необязательной стадии (3) через одну или несколько стадий разделения однократным равновесным испарением с получением (I) паровой фракции, включающей способные конденсироваться компоненты и отходящий газ низкого давления, причем эти способные конденсироваться компоненты включают получаемую уксусную кислоту, а отходящий газ низкого давления включает моноксид углерода и другие газы, растворенные и/или захваченные с отводимой жидкой композицией реакции карбонилирования, и (II) жидкой фракции, включающей иридиевый катализатор карбонилирования, рутениевый промотор и уксусную кислоту как растворитель;

(5) выделение способных конденсироваться компонентов из отходящего газа низкого давления и

(6) возврат жидкой фракции со стадии разделения однократным равновесным испарением в первую реакционную зону карбонилирования,

где концентрацию моноксида углерода в отходящем газе низкого давления поддерживают в соответствии с формулой

Y>mX+C,

в которой Y обозначает молярную концентрацию моноксида углерода в отходящем газе низкого давления, Х обозначает концентрацию в массовых частях на миллион рутения в жидкой реакционной композиции, m обозначает примерно 0,012, а С обозначает примерно 8,7.

| Устройство для контроля и коррек-ТиРОВКи иНфОРМАции | 1979 |

|

SU849250A1 |

| Подвеска консольной стрелы машины | 1979 |

|

SU846674A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЗ РАЗБАВЛЕННЫХ ВОДНЫХ ПОТОКОВ, ОБРАЗУЮЩИХСЯ В ХОДЕ ПРОЦЕССА КАРБОНИЛИРОВАНИЯ | 1996 |

|

RU2155183C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ АЛКИЛАЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ИХ РЕАКЦИОННОСПОСОБНЫХ ПРОИЗВОДНЫХ | 1996 |

|

RU2167850C2 |

Авторы

Даты

2008-03-27—Публикация

2003-04-09—Подача