Настоящее изобретение имеет отношение к созданию скважинного инструмента для гидравлического разрыва и/или гравийной набивки скважины. В соответствии с первым аспектом настоящего изобретения, предлагается скважинный инструмент для гидравлического разрыва и/или гравийной набивки скважины, который имеет внутреннюю шунтирующую трубу для подачи жидкости с заполнением порошкообразным материалом в смещенные друг от друга точки внутри кольцевого пространства ствола скважины, которое охватывает скважинный инструмент.

При добыче углеводородов из подземных формаций получают обычно большие объемы порошкообразного материала (например, песка) совместно с жидкостью формации. Получение такого песка должно контролироваться, так как иначе это может серьезно воздействовать на экономический срок эксплуатации скважины. Одной из широко распространенных технологий контроля песка является так называемая "гравийная набивка".

При типичном выполнении гравийной набивки внутри ствола скважины устанавливают фильтр (сетку) и закачивают пульпу порошкообразного материала (то есть "гравий") в скважину и в кольцевое пространство, которое охватывает фильтр. По мере утечки жидкости из пульпы в формацию и/или через фильтр гравий из пульпы осаждается вокруг фильтра с образованием вокруг него проницаемой массы, которая позволяет полученной жидкости протекать через гравийную массу при одновременном существенном блокировании потока любого порошкообразного материала.

Главной проблемой при гравийной набивке является адекватное распределение гравия по всему интервалу завершения, то есть полная набивка кольцевого пространства скважины по длине фильтра. Плохое распределение гравия (то есть пустоты в гравийной набивке) часто получают в результате преждевременной потери (утечки) жидкости из гравийной пульпы через более проницаемые участки формации, что приводит к образованию "песчаных мостиков" в кольцевом пространстве ранее размещения всего гравия. Указанные песчаные мостики эффективно блокируют дальнейший поток пульпы через кольцевое пространство, в результате чего прекращается подача гравия во все части кольцевого пространства, охватывающего фильтр.

Для решения указанной проблемы предложены скважинные инструменты (например, скважинные фильтры), которые обеспечивают хорошее распределение гравия по всему интервалу завершения, даже в случае образования песчаных мостиков ранее размещения всего гравия. В таких скважинных инструментах перфорированные шунты или обходные трубопроводы идут вдоль длины инструмента, который получает гравийную пульпу при ее входе в кольцевое пространство скважины. Если в кольцевом пространстве образуются песчаные мостики, то пульпа может проходить через перфорированные шунтирующие трубы и поступать на различные уровни в кольцевое пространство выше и/или ниже мостика. Для получения более подробной информации относительно работы таких скважинных инструментов (например, фильтров с гравийной набивкой), см. патент США N 4945991, индивидуальные шунтирующие трубы установлены снаружи от внешней поверхности фильтра, см. патенты США 4945991; 5082052; 5113935; 5417284 и 5419349. Несмотря на то что такое построение доказало свою высокую эффективность, фильтры с наружной установкой имеют некоторые недостатки. Например, при установке шунтов снаружи от фильтра эффективный полный внешний диаметр фильтра увеличивается. Это может быть очень важно, особенно в случае ввода фильтра в скважину относительно малого диаметра, когда даже очень малые значения диаметра фильтра могут привести к невозможности его установки в скважине или по меньшей мере затруднить эту установку.

Для того чтобы по возможности сократить эффективный диаметр инструмента, внешние шунтирующие трубы обычно образуют из "плоских" прямоугольных труб, несмотря на то что хорошо известно, что легче и существенно дешевле изготавливать круглую трубу и что круглая труба имеет существенно большую и более однородную прочность на разрыв в сравнении с прямоугольной трубой.

Другой недостаток внешней установки шунтов, как круглых, так и прямоугольных, заключается в том, что они могут быть повреждены при сборке и установке фильтра. Если шунт гофрируется при установке или разрывается под давлением при работе, то он становится неэффективным для подачи гравия на все уровни, что может приводить к неполной набивке. Одно из предложений относительно защиты таких шунтов заключается в их размещении внутри внешней поверхности фильтра, см. патенты США 5476143 и 5515915. Однако такое решение существенно увеличивает стоимость фильтра без существенного уменьшения полного диаметра фильтра.

В соответствии с настоящим изобретением предлагается скважинный фильтр с гравийной набивкой, имеющий шунтирующую трубу, установленную внутри фильтра и предназначенную для подачи гравийной пульпы к различным уровням внутри кольцевого пространства, охватывающего фильтр, причем фильтр расположен вблизи формации, которая должна быть завершена. Непосредственное распределение гравия на различных уровнях внутри кольцевого пространства при помощи внутренней шунтирующей трубы обеспечивает лучшее распределение гравия, особенно в случае образования песчаных мостиков в кольцевом пространстве ранее размещения всего гравия.

Кроме того, за счет расположения внутренней шунтирующей трубы внутри основной трубы фильтра обеспечиваются следующие преимущества: (а) шунт защищен от повреждения и неправильного обращения при установке фильтра с гравийной набивкой; (б) шунт не увеличивает эффективный диаметр фильтра; (в) более желательные "круглые" трубы могут быть использованы для образования внутреннего шунта, в результате чего получают шунт с большей прочностью на разрыв и с меньшей вероятностью его повреждения при работе, чем в случае большинства внешних шунтов; и (г) шунт может быть герметизирован внутри фильтра, так что нет необходимости закрывать впуск или выпуски из внутренней шунтирующей трубы по завершении операции гравийной набивки, чтобы предотвратить поступление гравия или порошкообразного материала в фильтр.

Более конкретно, скважинный фильтр в соответствии с настоящим изобретением содержит проницаемую основную трубу, имеющую сетчатую (фильтрующую) секцию (например, образованную проволокой, навитой на основную трубу). Внутри основной трубы расположена внутренняя шунтирующая труба (например, трубопровод, имеющий круглое поперечное сечение), которая проходит насквозь на всю длину основной трубы.

Внутренняя труба имеет жидкостное сообщение с внешней частью скважинного фильтра через каналы для подведения пульпы с гравием к различным уровням в кольцевом пространстве, охватывающем фильтр. Указанные каналы включают в себя шпильки, имеющие продольные сквозные каналы.

Скважинный фильтр включает также в себя соединительные муфты на одном из концов основной трубы и соединитель на одном из концов внутренней шунтирующей трубы, который совмещен с соединительными муфтами основной трубы, причем в муфтах и соединителе имеются отверстия, совмещенные со шпильками, проходящими сквозь них.

Кроме того, скважинный фильтр может иметь по меньшей мере одну внешнюю перфорированную шунтирующую трубу, расположенную снаружи от основной трубы.

Для перевода в рабочее состояние производят сборку скважинного фильтра и опускают его в ствол скважины, в положение, смежное с интервалом, который должен быть заполнен гравием. После этого закачивают гравийную пульпу в скважину и в кольцевое пространство, охватывающее фильтр. Пульпа поступает во внутреннюю шунтирующую трубу через впуск (то есть через самый верхний канал для прохода жидкости во внутренний шунт), течет вниз через внутренний шунт и выходит в кольцевое пространство через каждый из каналов, которые ведут из внутренней шунтирующей трубы в наружную часть фильтра.

Действительное построение и работа устройства в соответствии с настоящим изобретением, а также преимущества настоящего изобретения будут более ясны из последующего детального описания, приведенного в качестве примера со ссылкой на сопроводительные чертежи, которые не обязательно даны в реальном масштабе и на которых одинаковые узлы имеют одинаковые позиционные обозначения.

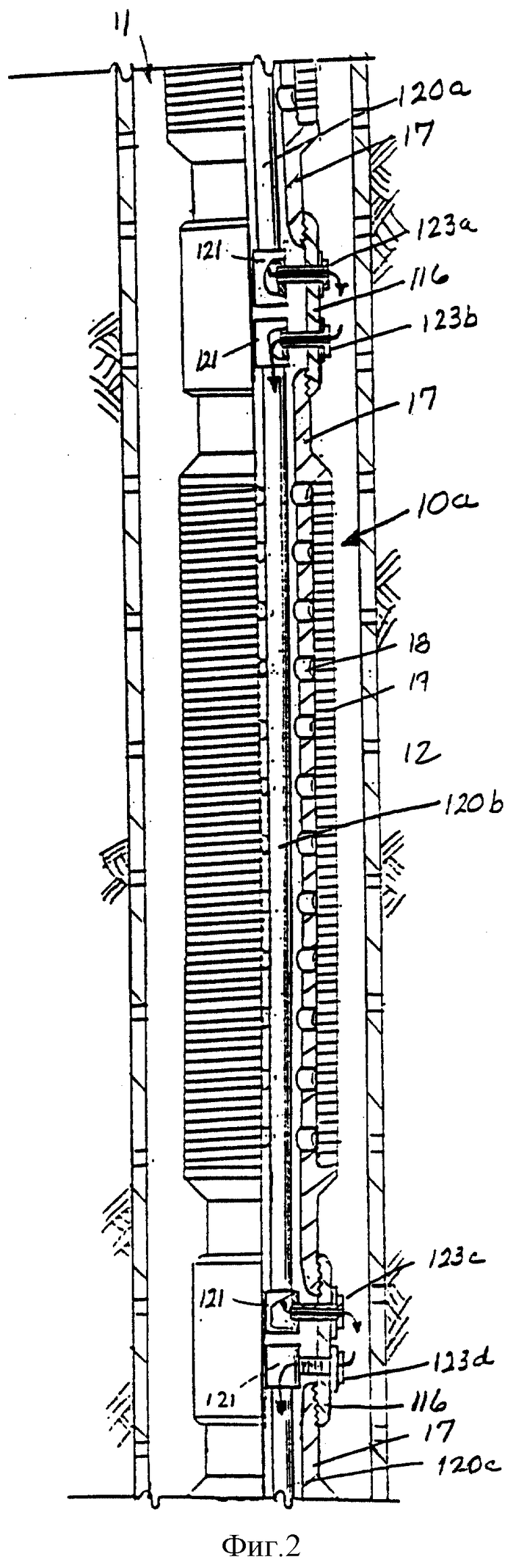

На фиг. 1 приведена вертикальная проекция с вырывом скважинного фильтра в соответствии с настоящим изобретением.

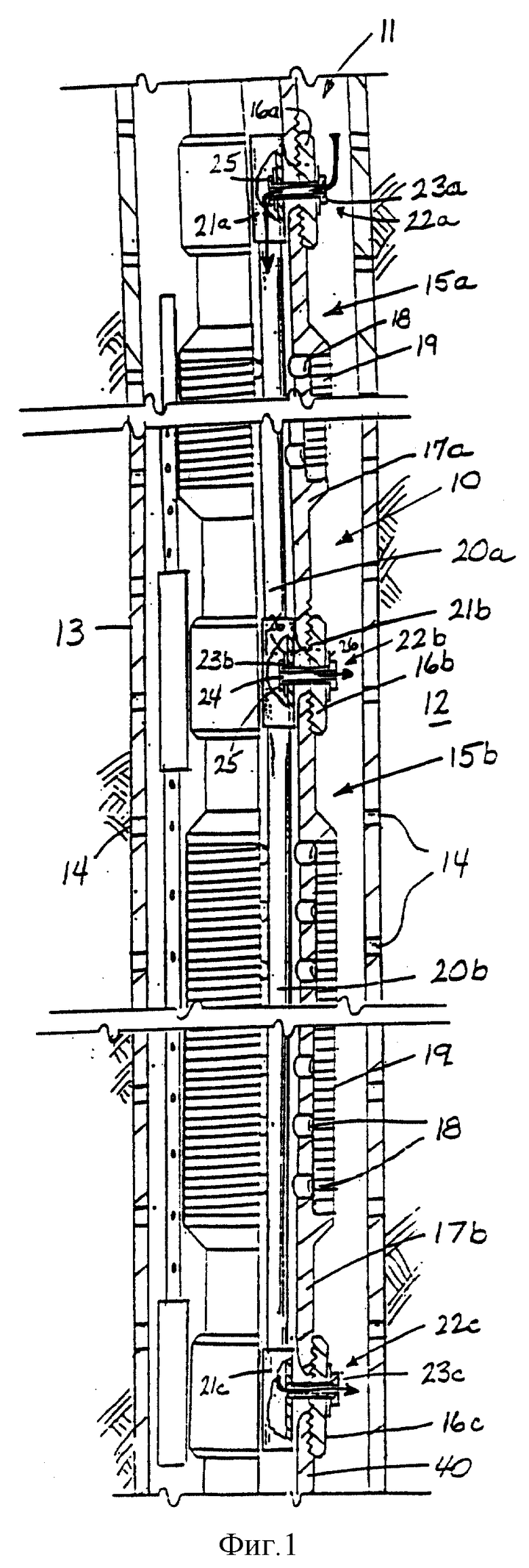

На фиг. 2 приведена вертикальная проекция с вырывом другого варианта изготовления скважинного фильтра в соответствии с настоящим изобретением.

Обратимся теперь к рассмотрению фиг. 1, на которой показан скважинный фильтр 10 в рабочем положении внутри нижнего конца эксплуатационной и/или нагнетательной скважины 11. Скважина 11 идет от поверхности земли (не показана) до формации 12 или проходит через нее. Как это показано на фиг. 1, скважина 11 имеет обсадную трубу 12 с перфорациями 14 в ней, что понятно специалистам. Несмотря на то что показана вертикальная скважина 11 в обсадной трубе, следует иметь в виду, что настоящее изобретение одинаковым образом применимо и для случая "открытого отверстия" и/или расширенных буровым расширителем завершений, а также для горизонтальных и/или наклонных стволов скважин.

Скважинный фильтр 10 (например, фильтр с гравийной набивкой) может быть выполнен в виде единственного отрезка или же может быть образован из нескольких плетей (например, 15a, 15b на фиг. 1), которые соединены вместе при помощи резьбовых муфт 16 или при помощи других аналогичных соединений. Как это показано на фиг. 1, плети 15 фильтра с гравийной набивкой 10 в основном идентичны друг другу, причем каждая плеть содержит перфорированную основную трубу 17, имеющую непрерывную длину навитой на нее проволоки 19, образующей "сетчатый" участок трубы. Несмотря на то что показана основная труба 17, имеющая множество выполненных в ней отверстий 18, следует иметь в виду, что могут быть использованы и другие типы проницаемых основных труб, например, трубы со щелями и т.п., что не выходит за рамки настоящего изобретения.

Каждый виток навитой проволоки 19 слегка раздвинут от смежных витков, в результате чего образуются жидкостные каналы (не показаны) между соответствующими витками проволоки, что обычно реализовано в имеющихся в продаже проволочных фильтрах (сетках), например, в фильтрах с гравийной набивкой типа BAKERWELD, выпускаемых фирмой Baker Sand Control, США, Хьюстон, Техас. Несмотря на то что описывается только один тип фильтра 10, следует иметь в виду, что термин "фильтр", который используется в описании и в формуле изобретения, представляет собой родовое понятие, которое перекрывает и включает в себя все аналогичные структуры, обычно используемые при операциях гравийной набивки (например, имеющиеся в продаже фильтры, щелевые или перфорированные вкладыши или трубки, сетчатые трубы, фильтры с предварительной набивкой, а также сдвоенные фильтры и/или вкладыши с предварительной набивкой, так же как и их комбинации).

Вновь обратимся к рассмотрению фиг. 1, на которой плети 15a, 15b имеют длину, которая по меньшей мере равна длине соответствующей внутренней шунтирующей трубы 20a, 20b, установленной соответственно внутри основной трубы 17a, 17b и проходящей главным образом насквозь через нее. Шунтирующая труба 20 преимущественно представляет собой круглую трубу, которая имеет однородную прочность на разрыв по всей ее длине, что делает ее менее подверженной к выходу из строя в процессе эксплуатации. Каждый отрезок шунтирующей трубы 20 приспособлен для жидкостного соединения со смежным отрезком шунтирующей трубы при помощи резьбового соединителя 21 (например, 21b) или аналогичного устройства, которое, в свою очередь, приспособлено для установки вблизи соответствующей соединительной муфты (например, 16b) основной трубы, когда фильтр 10 надлежащим образом смонтирован.

В каждом соединителе 21 шунтирующей трубы предусмотрен канал 22 (например, выпускное отверстие 22b), идущий насквозь через фильтр 10 и проходящий как через соединитель 21, так и через муфту смежной основной трубы 16. Канал 22 обеспечивает жидкостное сообщение между внутренней частью внутренней шунтирующей трубы 20 и внешней частью скважинного фильтра 10, о чем речь впереди. Как это показано на фиг. 1, выпускное отверстие 22 содержит "полый" удлиненный элемент, например, шпильку 23 или нечто подобное, имеющую открытое сквозное осевое отверстие 24.

При сборке скважинного фильтра 10 нижний конец самой нижней плети 15c скважинного фильтра 10 либо закрывается, либо присоединяется к нижней плети трубы 40, что понятно специалистам. Нижний конец внутренней шунтирующей трубы 20b закрыт резьбовым колпаком 21c или аналогичным элементом, в верхний конец которого ввинчен по резьбе соединитель шунта 21b. После этого шунтирующую трубу 21b устанавливают внутри основной трубы 17b, так чтобы соединитель шунта 21b был расположен вблизи от муфты основной трубы 16b.

Отверстие может быть просверлено отдельно как в муфте 16b, так и в соединителе 21b, при этом указанные отверстия должны быть совмещены при окончательной установке внутренней шунтирующей трубы 20b внутри основной трубы 17b. Альтернативно, эти отверстия могут быть просверлены или образованы иным образом в одной операции одновременно в муфте основной трубы и в соединителе шунтирующей трубы после их совмещения при подготовке (сборке) фильтра. Шпилька 23b пропущена через указанные совмещенные отверстия для образования канала 22b. Шпилька 23b может быть непосредственно ввинчена в резьбовое отверстие в соединителе шунта 21 (левая шпилька 23c на фиг. 1) или же для крепления шпильки может быть использована гайка 25 (верхние шпильки 23a, 23b). Могут быть использованы прокладки 26 или другие средства уплотнения, если это необходимо, для предотвращения утечки жидкости (то есть порошкового материала) вокруг шпильки и во внутреннюю часть основной трубы 17 в ходе установки фильтра в скважину. Нижний канал 22c образуют ранее закрывания самой нижней плети 15b или ее сборки с нижней плетью. Можно видеть, что открытые осевые каналы 24 через соответствующие шпильки 23 обеспечивают жидкостное сообщение между внутренней частью внутренней шунтирующей трубы 20 и внешней частью скважинного фильтра 10 у каждой из муфт основной трубы 16.

Затем ввинчивают по резьбе нижний конец следующего смежного отрезка шунтирующей трубы, то есть 20a, в соединитель шунта 21b, до того как опускают следующую смежную плеть 15a во внутреннюю шунтирующую трубу 20a. Основную трубу 17a на стыке 15a ввинчивают в муфту 16b основной трубы и повторяют описанную выше процедуру до тех пор, пока не будет смонтирована желательная длина скважинного фильтра 10. Верхний конец самой верхнего отрезка, например 20a, внутренней шунтирующей трубы 20 закрывают резьбовым колпаком 21a (или при помощи аналогичного устройства), а шпилька 23a образует "впускное" отверстие 22a, о чем речь пойдет ниже.

В некоторых случаях желательно также предусмотреть один или несколько внешних перфорированных шунтов 30 (показан только один шунт) известного типа фильтров чередующегося пути. Шунт (шунты) 30 размещен вдоль внешней поверхности фильтра 10 и предназначен для переноса пульпы к различным уровням внутри ствола скважины; см. патенты США 4945991; 5113935; и 5419394. В таких случаях преимущественно используют прямоугольные трубы для образования внешнего шунта 20, так что внешний диаметр фильтра не увеличивается по сравнению с известными фильтрами с аналогичными внешними шунтами. Однако в соответствии с настоящим изобретением, если шунт (шунты) 30 поврежден при монтаже или если произошел его разрыв в ходе операции гравийной набивки, то пульпа все еще может быть подана через внутренний шунт 20 к различным уровням внутри кольцевого пространства 35 для завершения операции гравийной набивки.

Теперь будет описана типичная операция гравийной набивки с использованием настоящего изобретения. Фильтр 10 монтируется, опускается в скважину 11 на спусковой колонне (не показана) и размещается вблизи формации 12. Пакер (не показан) может быть установлен в случае необходимости, что понятно специалистам. После этого производят закачку гравийной пульпы вниз через спусковую колонну и переходник (не показан) в кольцевое пространство 35 вокруг скважинного фильтра 10. Верхний конец каждой внешней шунтирующей трубы 30 (если она есть) обычно открыт для обеспечения возможности ввода гравийной пульпы при ее поступлении в кольцевое пространство 35 или же он может быть непосредственно соединен коллектором с выпускными отверстиями переходника, которые подводят пульпу к различным уровням в кольцевом пространстве.

По мере протекания вниз в кольцевом пространстве 35 вокруг фильтра 10 гравийной пульпы она теряет жидкость, протекающую в формацию 15 и/или через собственно фильтр. Наполняющий пульпу гравий осаждается и накапливается в кольцевом пространстве с образованием гравийной набивки вокруг фильтра 10. Если пульпа потеряла слишком много жидкости до заполнения кольцевого пространства, то существует вероятность образования песчаных мостиков (не показаны) в кольцевом пространстве 35, в результате чего блокируется дальнейший сквозной поток, что, в свою очередь, препятствует дальнейшему заполнению кольцевого пространства ниже мостика.

В соответствии с настоящим изобретением, если песчаный мостик образуется ранее завершения гравийной набивки, то гравийная пульпа продолжает протекать вниз через шунтирующую трубу (трубы) 20 и вытекать через соответствующие выпускные отверстия 22, огибая мостик и завершая гравийную набивку. Пульпа (смотри жирные стрелки) будет поступать во внутреннюю шунтирующую трубу 20 через впускное отверстие 22a и выходить через каждое из выпускных отверстий, например, 22b, 22c, на различных уровнях внутри кольцевого пространства 35.

Непосредственное распределение гравия на различных уровнях кольцевого пространства из внутренней шунтирующей трубы 20 обеспечивает лучшее распределение гравия по всему интервалу завершения, особенно когда песчаные мостики образуются в кольцевом пространстве ранее размещения всего гравия. Кроме того, так как внутренняя шунтирующая труба 20 размещена внутри основной трубы фильтра, то она защищена от повреждения и неправильного обращения в ходе установки фильтра с гравийной набивкой. Более того, при установке шунта внутри основной трубы эффективный диаметр фильтра не увеличивается. Это позволяет использовать более желательные "круглые" трубы для образования шунта 30, что сообщает шунту большую прочность на разрыв и обеспечивает меньшую вероятность выхода из строя в процессе эксплуатации в сравнении с большинством внешних шунтов. Кроме того, так как шунт герметизирован по отношению к потоку внутри фильтра, нет необходимости закрывать впуск и выпуски внутренней шунтирующей трубы по завершении операции гравийной набивки, так как гравий или порошкообразный материал не могут поступать в фильтр из шунта или объединенных с ним каналов.

На фиг. 2 показан другой вариант осуществления настоящего изобретения, аналогичный показанному на фиг. 1, за тем исключением, что внутренний шунт 120 содержит отрезки труб (например, круглые отрезки труб 120a, 120b и 120c), которые закрыты на обоих концах при помощи резьбовых колпаков 121. Как и в предшествующем варианте, отверстия в муфтах основных труб 116, колпаках 121 и в полых шпильках 123 (или в аналогичных элементах) совмещены для обеспечения жидкостного сообщения между шунтом и внешней частью фильтра. При работе пульпа поступает в шунт 120 у верхнего конца (не показан) самой верхней плети фильтра, протекает через первый отрезок шунта 120 (например, 120a) и вытекает через шпильку 123a. После этого пульпа может поступать во второй отрезок шунта, например, 121b, у его верхнего конца через шпильку 123b и вытекать у его нижнего конца через шпильку 123c, и так далее, по всей длине фильтра 110.

Использование: в инструментах для гравийной набивки и/или гидравлического разрыва скважины. Обеспечивает улучшение распределения гравия по всему интервалу скважины, т.е. полной набивке кольцевого пространства скважины по длине фильтра. Сущность изобретения: скважинный фильтр включает основную трубу, имеющую сетчатую секцию, и внутреннюю трубу. Она установлена внутри основной трубы и идет по длине основной трубы. Имеется средство обеспечения жидкостного сообщения внутренней трубы с внешней частью скважинного фильтра. Внутренняя труба идет насквозь по длине основной трубы и выполнена шунтирующей. Для этого средство жидкостного сообщения внутренней части трубы с внешней частью скважинной фильтра имеет каналы для подведения пульпы с гравием к различным уровням в кольцевом пространстве, охватывающем фильтр. 3 з.п. ф-лы, 2 ил.

| Устройство для сооружения гравийного фильтра в скважине | 1984 |

|

SU1184928A1 |

| Устройство для создания скважинного гравийного фильтра | 1991 |

|

SU1810500A1 |

| US 4917188 A, 17.04.1990 | |||

| US 3421586 A, 14.01.1969 | |||

| US 3987854 A, 26.10.1976 | |||

| US 3850246 A, 26.11.1974 | |||

| US 4858691 A, 22.08.1989. | |||

Авторы

Даты

2000-12-10—Публикация

1998-07-28—Подача