Изобретение относится к нефтедобыче, в частности к устройствам диагностирования состояния скважинной штанговой насосной установки и может быть использовано в информационно-измерительных системах для объектов нефтяной промышленности.

Известно устройство диагностирования скважинных штанговых насосов, содержащее датчики хода и усилия, коммутатор, линию связи, селектор для разделения каналов, приемные тракты измерения хода и усилия, блоки масштабирования и селектирования признаков, вычислительное устройство (авт.св. N 823636, МКИ F 04 B 47/02, 23.04.81, БИ N 15).

Устройство позволяет диагностировать вид неисправности скважинных штанговых насосов. Однако качество диагностики работы глубинных насосов невысоко из-за влияния привода глубинного насоса на формирование динамограммы.

Известна система телединамометрирования глубинных насосов, содержащая контролируемый и приемные пункты, соединенные каналом связи, контролируемый пункт включает установленные на каждой глубинно-насосной установке датчики усилий и положения. Приемный пункт содержит блок регистратора динамограмм в виде селектора для разделения каналов измерения усилия и хода и блока адаптирующихся колебаний, состоящий из блока измерения периода хода полированного штока, генератора синусоидальных колебаний и интегратора (авт.св. N 1731987, МКИ F 04 B 47/02, 07.05.92, БИ N 17).

Система позволяет исключить влияние индивидуальных различий в технологическом оборудовании скважин, а регистрация зависимостей, по которым определяются технологические и технические параметры глубинно-насосных установок, позволяет повысить точность и надежность.

Причина, препятствующая получению в известном техническом решении требуемого технического результата, заключается в недостаточной надежности работы системы и высоких затратах, которые обусловлены установкой на каждую скважину датчика положения, кроме того, канал связи имеет низкую производительность работы из-за его большой загрузки.

Сущность изобретения. Изобретение направлено на создание устройства, позволяющего повысить надежность работы системы и снизить затраты за счет упрощения системы телединамометрирования глубинных насосов.

Технический результат, опосредствующий решение указанной задачи, заключается в том, что введение в приемный пункт блока определения положения полированного штока, который фиксирует цикл начала и периода хода полированного штока, позволило упростить систему, так как отпала необходимость в установке в контролируемом пункте на каждой глубинно-насосной установке датчиков положения и селекторов, уменьшается нагрузка на канал связи, что приведет к повышению надежности и уменьшению стоимости системы.

Данный технический результат достигается за счет того, что в систему телединамометрирования глубинных штанговых насосов, содержащую установленные на каждой глубинно-насосной установке датчики усилия, соединенные с коммутатором и через канал связи с приемным трактом измерения усилия, выход которого соединен с входом блока масштабирования, последовательно соединенного с блоком селектирования и вычислительным устройством, а также блок адаптирующихся колебаний, выполненный из последовательно соединенных блока измерения периода хода полированного штока, генератора синусоидальных колебаний и интегратора, выход блока адаптирующихся колебаний подключен к входу блока масштабирования, дополнительно введен блок определения положения полированного штока, выполненного из последовательно соединенных блока дифференцирования и блока формирования импульсов, при этом входом он соединен с приемным трактом измерения усилия, а выходом с блоком измерения периода хода полированного штока.

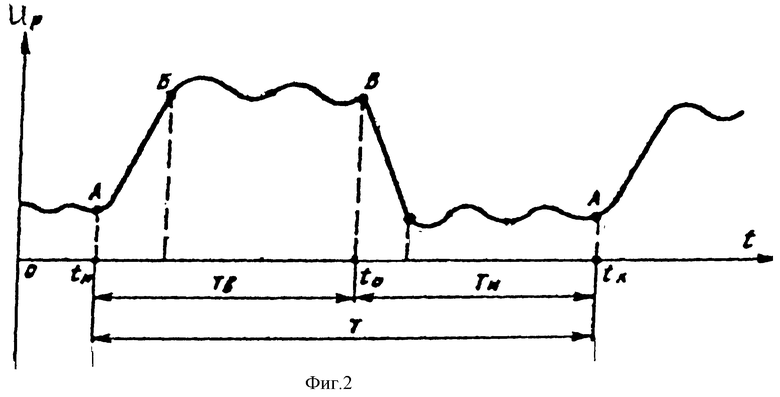

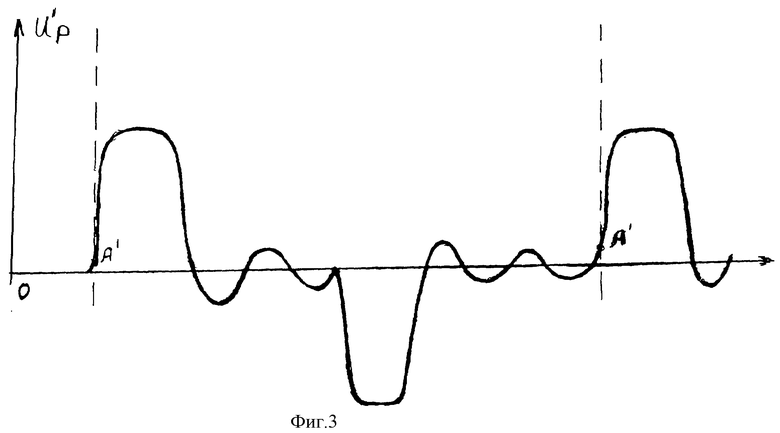

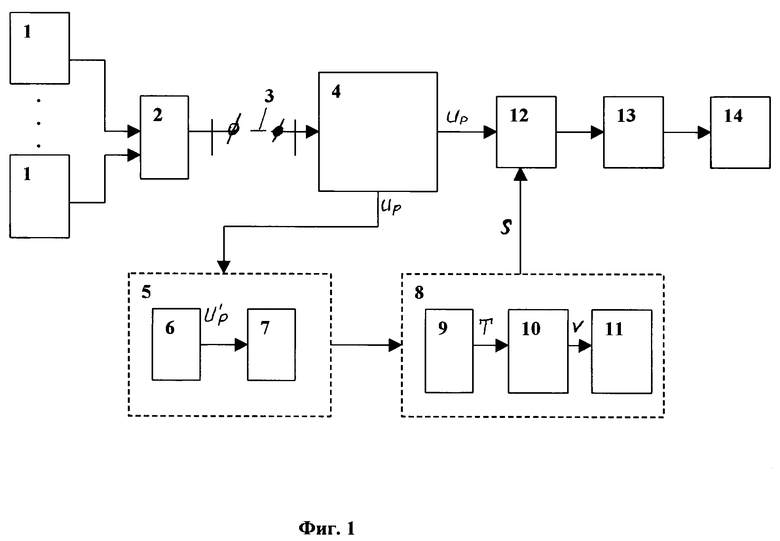

На фиг. 1 приведена функциональная блок-схема системы телединамометрирования глубинных штанговых насосов. На фиг. 2 приведена временная зависимость сигналов, получаемых с датчика усилия. На фиг. 3 приведена временная зависимость сигнала, пропорционального производной сигнала (Uр), получаемого с датчика усилия, на фиг. 4 - временная зависимость сигналов, получаемых с блока определения положения полированного штока.

Устройство содержит датчики 1 усилия по числу скважин, соединенные с коммутатором 2, и через канал 3 связи с приемным трактом измерения усилия 4, выход которого соединен с входом блока 5 определения положения полированного штока, состоящего из последовательно соединенных блока 6 дифференцирования и блока 7 формирования импульсов, выход блока 5 определения положения полированного штока соединен с входом блока 8 адаптирующихся колебаний, состоящего из последовательно соединенных блока 9 измерения периода хода полированного штока, генератора 10 синусоидальных колебаний и интегратора 11, входы блока 12 масштабирования соединены с выходами блока измерения периода хода полированного штока и приемным трактом измерения усилия, а выход - с входом блока 13 селектирования, выход которого соединен с входом вычислительного устройства 14.

Блок 6 дифференцирования выполнен на базе операционного усилителя, например типа 140УД17, и предназначен для дифференцирования входного сигнала Uр.

Блок 7 формирования импульсов выполнен в виде компаратора, выполненного на базе операционного усилителя 140УД17, и предназначен для вырабатывания импульсов в начале хода полированного штока.

Система работает следующим образом.

Установленные на станках-качалках датчики усилия 1, представляющие собой, например, тензодатчик усилий типа ЛХ-412, в котором проволочные тензорезисторы соединены в мостовую схему, преобразуют информацию об усилии, приложенном к полированному штоку, в сигналы, которые с помощью коммутатора 2 передаются в канал связи 3. На приемной стороне сигналы поступают в тракт измерения усилия 4, откуда передаются на блок 12 масштабирования и на блок 5 определения положения полированного штока. Таким образом, на приемном пункте после тракта 4 измерения усилия организованы два тракта измерения усилия и хода, необходимые для контроля технического состояния штанговой глубинно-насосной установки. Сигналы Uр, получаемые на выходе тракта 4 измерения усилия, имеют вид, представленный на фиг. 2. На этой диаграмме показано время движения полированного штока вверх Tв и время движения полированного штока вниз Tн, а также T - период хода полированного штока. Эта временная зависимость Uр = f(t) в блоке 5 определения положения полированного штока дифференцируется блоком 6 дифференцирования. На выходе этого блока вырабатывается сигнал Uр' = f(t), изображенный на фиг. 3. Сигнал нагрузки на полированный шток (фиг. 2) в его крайнем нижнем положении характеризуется точкой А. Линия восприятия нагрузки АБ (фиг. 2) имеет хорошую крутизну и поэтому производная этой линии имеет крутой передний фронт, причем положение этого фронта во времени совпадает с точкой А (фиг. 3, точка А'). Следовательно, моменты нахождения полированного штока в крайнем нижнем положении могут быть четко определены с помощью блоков 6 дифференцирования и 7 формирования импульсов. Блок 7 формирования импульсов вырабатывает импульсы в моменты нахождения полированного штока в крайнем нижнем положении. Время между импульсами совпадает с периодом хода полированного штока (фиг. 4). Сигнал о начале хода и периоде хода полированного штока с тракта 4 измерения усилия поступает через блок 5 определения положения полированного штока на вход блока 9 измерения периода хода полированного штока блока 8 адаптирующихся колебаний. В качестве блока измерения периода хода полированного штока может быть использован таймер типа 1006ВИ1 с кварцевым генератором. В блоке 9 фиксируется значение времени T между двумя пришедшими сигналами о конечных положениях. Это время пропорционально времени хода полированного штока. Сигнал с блока 9 измерения периода хода полированного штока поступает на вход генератора 10 синусоидальных колебаний, который вырабатывает синусоидальные колебания с периодом T, равным периоду, заданному блоком 9 измерения периода хода полированного штока станка-качалки. В качестве генератора используют генератор низкой частоты, выполненный на интегральных микросхемах типа 561ЛА3. На выходе генератора 10 появляется сигнал, пропорциональный скорости V перемещения полированного штока. После интегрирования этого сигнала интегратором 11 на его выходе появляется сигнал, пропорциональный пути S, пройденному полированным штоком станка-качалки при возвратно-поступательном движении. Таким образом, блок 8 адаптирующихся колебаний вырабатывает сигналы, пропорциональные времени T, скорости V и пути перемещения S полированного штока насосной установки по двум параметрам, приходящим с блока 5 определения положения полированного штока: по началу хода и периоду хода полированного штока, а закон движения в виде "чистой" синусоиды формирует блок 8 адаптирующихся колебаний. При этом блок 8 адаптируется к параметрам T, V, S при подключении каждой глубинно-насосной установки. Сигналы с блока 8 адаптирующихся колебаний подаются на блок 12 масштабирования, на другой вход которого поступают сигналы из тракта 4 измерения усилия. В блоке 12 масштабирования сигналы усилия и хода приводятся к единому времени действия и единой максимальной амплитуде участка неизменной нагрузки, чтобы исключить влияние индивидуальных различий в технологическом оборудовании скважин. Блок 12 масштабирования выполнен на операционных усилителях типа 140УД17 и предназначен для приведения измеряемых параметров к единой системе измерения, выполняемой при тарировке. Сигнал с блока 13 селектирования признаков поступает на вычислительное устройство 14, где регистрируются зависимости "усилие-время", "усилие-скорость", "усилие-путь" и другие, по которым определяются технологические и технические параметры глубинно-насосных установок и их оборудования. Блок 13 селектирования выполнен на базе микросхемы запоминающих устройств типа СОЗУ 537 и интегральных микросхем типа 561ЛА3 и предназначен для селектрирования признаков исследуемых объектов.

В качестве вычислительного устройства 14 используется микропроцессор с энергонезависимой памятью и таймером, например типа DS 5000T, и предназначено для получения параметров, характеризующих работу насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система телединамометрирования глубинных насосов | 1989 |

|

SU1731987A1 |

| УСТРОЙСТВО КОНТРОЛЯ ДЕБИТА НЕФТИ ДЛЯ ШТАНГОВЫХ ГЛУБИННО-НАСОСНЫХ УСТАНОВОК | 2002 |

|

RU2228459C2 |

| КОМПЛЕКС УПРАВЛЕНИЯ РЕЖИМОМ ОТКАЧКИ И КОНТРОЛЯ ДЕБИТА НЕФТИ ДЛЯ ШТАНГОВЫХ ГЛУБИННО-НАСОСНЫХ УСТАНОВОК | 2002 |

|

RU2213262C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГЛУБИННО-НАСОСНОЙ УСТАНОВКОЙ МАЛОДЕБИТНЫХ НЕФТЯНЫХ СКВАЖИН | 1993 |

|

RU2084702C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕПЕНИ ИСПОЛЬЗОВАНИЯ ОБЪЕКТА | 1999 |

|

RU2183860C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ СКВАЖИННОГО ГЛУБИННОНАСОСНОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2168653C2 |

| КОМПЛЕКС ДЛЯ ДИАГНОСТИКИ НАСОСНОГО ОБОРУДОВАНИЯ НЕФТЯНЫХ СКВАЖИН | 2002 |

|

RU2221168C1 |

| Устройство для диагностированияСКВАжиННыХ шТАНгОВыХ HACOCOB | 1979 |

|

SU823636A1 |

| Устройство диагностирования скважинных штанговых насосов | 1986 |

|

SU1335678A1 |

| Устройство телединамометрирования глубиннонасосных скважин | 1983 |

|

SU1116216A2 |

Изобретение предназначено для использования в нефтедобыче, в устройствах диагностирования состояния скважинной штанговой насосной установки в информационно-измерительных системах для объектов нефтяной промышленности. Система телединамометрирования глубинных штанговых насосов содержит установленные на каждой глубинно-насосной установке датчики усилия, соединенные с коммутатором. Через канал связи датчики усилия соединены с приемным трактом измерения усилия, выход которого соединен с входом блока масштабирования, последовательно соединенного с блоком селектирования и вычислительным устройством. Блок адаптирующихся колебаний выполнен из последовательно соединенных блока измерения периода хода полированного штока, генератора синусоидальных колебаний и интегратора. Выход блока адаптирующихся колебаний подключен к входу блока масштабирования. Дополнительно введен блок определения положения полированного штока, выполненного из последовательно соединенных блока дифференцирования и блока формирования импульсов. Вход блока определения положения полированного штока соединен с приемным трактом измерения усилия, а его выход соединен с блоком измерения периода кода полированного штока. Повышается надежность и уменьшается стоимость системы. 1 з.п.ф-лы, 4 ил.

| Система телединамометрирования глубинных насосов | 1989 |

|

SU1731987A1 |

| Устройство телединамометрирования скважинных штанговых насосов | 1986 |

|

SU1330346A1 |

| Устройство телединамометрирования глубинно-насосных установок | 1990 |

|

SU1767225A1 |

| Устройство диагностирования скважинных штанговых насосов | 1986 |

|

SU1335678A1 |

Авторы

Даты

2000-12-10—Публикация

1999-12-30—Подача