Изобретение относится к области охраны окружающей среда при переработке отходов гальванического производства, в частности к способам переработки вторичного медного, никелевого и хромового сырья, и может быть использовано при переработке отработанных электролитов.

Известен способ возврата отработанных электролитов в производство путем стабилизации раствора за счет осуществления непрерывной его циркуляции через систему аппаратов ([1], с. 358). Она представляет собой систему фильтров для задержания взвешенных и органических веществ, систему электролизеров, теплообменник. Данная система не является универсальной, для каждого электролита подбирается определенный набор фильтров и аппаратов очистки.

Это является основным сдерживающим фактором при внедрении таких систем в производстве. Кроме того, целесообразность использования таких систем находится в случае концентрации основных компонентов в электролите менее 100 г/л.

Чаще в отработанных электролитах концентрация по основному металлу бывает более 100 г/л.

В процессе работы происходит засоление раствора кислотными остатками SO4 -2, NO3 -, Cl-. Это ведет к использованию ионообменных фильтров, что усложняет процесс регенерации и очистки электролита.

Без устранения высокого солесодержания повторное использование таких растворов возможно не более 1-2 раз. Кроме того, в данном методе не решен вопрос регенерации фильтров. Это ведет к накоплению отходов в виде фильтрующих загрузок.

Другой известный способ обезвреживания отработанных растворов заключается в добавлении их в сточные воды и очистке на локальных очистных сооружениях ([5] , с. 223) и ([1], с. 366), ([3], с. 8). Сбросы отработанных растворов в сточные воды составляют 2-3% от объема стоков, а по содержанию загрязнений достигают 40-70%. Залповый характер таких сбросов нарушает режим работы очистных сооружений, приводит к безвозвратным потерям ценных материалов.

Следующий известный метод обезвреживания отработанных электролитов сводится к их нейтрализации путем смешивания кислых и щелочных отработанных растворов ([1], с. 367). В этом случае образующиеся осадки гидроксидов металлов обычно не могут быть утилизированы.

Методы нейтрализации отработанных электролитов с помощью реагентов гидроксида кальция, кальцинированной соды, доломита не дают необходимой степени очистки до предельно-допустимой концентрации ионов металлов.

Такие растворы после обезвреживания должны проходить очистку на локальных очистных сооружениях. Осадки в виде гидроксидов металлов и солей кальция и магния обычно не могут быть утилизированы. Чаще всего эти шламы выводятся на специальные площадки или сбрасываются в водоемы, леса или на городские свалки ([2], с. 20).

Известен способ обработки кислых железосодержащих сточных вод (4), заключающийся в нейтрализации и осаждении щелочным реагентом, окислении образующегося гидроксида железа (II) до гидроксида железа (III) перекисью водорода с последующим отделением осадки и его сушкой. Нейтрализацию и осаждение проводят при pH 9-10, а в качестве щелочного реагента используют раствор гидроксида калия. Данный способ имеет узкую область применения, так как сточные воды имеют нейтральный показатель pH среды; основными загрязнениями сточных вод в процессах гальванического производства являются ионы меди, никеля, хрома, цинка, а железо идет как сопутствующий компонент.

В результате применения гидроксида калия произойдет осаждение не только гидроксидов железа, но и гидроксидов других металлов, находящихся в сточных водах. Из таких осадков получить желозоокисные пигменты как основу для приготовления красок практически невозможно, т.к. химический состав, согласно ГОСТам на различные железоокисные пигменты (желтые, коричневые, красные), ограничивает количество и виды примесей.

В качестве прототипа выбран способ очистки вод от ионов тяжелых металлов, (6) заключающийся во введении соединений железа и щелочного реагента с непрерывным перемешиванием и последующим отделением осадка. В качестве соединений железа используют свежеприготовленную гидроокись трехвалентного железа при отношении количества Fe3+ к сумме ионов тяжелых металлов не менее 5: 1, а в качестве щелочного реагента используют раствор гидроксида калия и перемешивание осуществляют при pH 9-10.

Жидкая фаза идет на приготовление удобрений.

К недостаткам этого способа относится:

1. Невозможность применения данного способа на предприятиях с непрерывной подачей воды на очистные сооружения, где часовой расход составляет 50 м3/час и выше. У сточных вод в отличие от электролитов сравнительно небольшое солесодержание, которое является основой для производства удобрений, т. е. потребуются выпарные агрегаты большой мощности, чтобы сконцентрировать растворы калийных солей. Экономически нецелесообразно выпаривать 40000 м3/смену сточных вод, чтобы повысить солесодержание раствора.

2. Осадки, образующиеся после данного метода, содержат множество основных металлов: Fe, Cr, Al, Cu, Ni, Sn, Pb, и примесей в виде взвешенных и органических веществ. И это делает невозможным использование осадков для приготовления ферритов и красителей, к которым согласно ГОСТам предъявляются высокие требования по химической чистоте и однородности.

3. Кроме того, сброс таких сточных вод в промышленную и хоз.-бытовую канализацию невозможен, т.к. pH 9-10. Разрешается сбрасывать сточные воды с pH 6,5-7,5.

Таким образом, данный метод не может найти реализацию в реальных условиях гальванического производства.

Задача изобретения - возвращение ценных металлов в производство и исключение попадания ионов тяжелых металлов в окружающую среду, а также расширение функциональных возможностей способа.

При использовании настоящего изобретения достигается следующий технический результат:

1. Получаемая жидкая фаза после утилизации электролитов содержит высокое содержание солей калия 200 г/л и выше и является само по себе жидким концентрированным минеральным удобрением, служащим основой для получения комплексного минерального удобрения.

2. В ходе утилизации получаются два вида сравнительно "чистых" и однородных вида осадков:

1 вид - гидрооксиды основного металла;

2 вид - осадки, содержащие соединения железа.

Второй вид осадков используется для изготовления красителей на основе железа.

3. В процессе утилизации отсутствуют сливы в канализацию, также не требуется полигонов для хранения отходов, т.е. отсутствует нагрузка на окружающую природную среду.

4. Получаемые в процессе утилизации изделия и продукты обладают товарной стоимостью и приносят прибыль в процессе реализации.

5. Данный способ позволяет утилизировать не только концентрированные отработанные растворы, но и сточные воды.

Для решения поставленной задачи и достижения указанного технического результата в известном способе переработки отработанных растворов, заключающемся в нейтрализации с последующим выделением твердой фазы в виде гидроксидов металлов, согласно изобретению необходимо гидроксиды металлов перевести в оксиды путем нагрева до температуры не менее 900oС с последующим восстановлением при температуре, превышающей температуру плавления металлов. Восстановление оксидов металлов проводят в интервале температур 1200-2000oС в среде углерода.

Сущность данного метода заключается в проведении следующих операций.

1. Принятие отработанных растворов на утилизацию предпочтительно по видам: растворы никелирования, меднения, хромирования (допускается принимать смешанные отработанные медные и никелевые растворы).

2. Проведение химической нейтрализации каждого вида электролита.

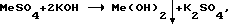

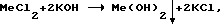

Нейтрализация кислых растворов 20-25% раствором КОН

где Me - металл. В качестве него может быть медь, никель, хром.

В результате проведения нейтрализации образуются гидроксиды Cu(OH)2, Ni(OH)2, СR(OH)3, которые высушиваются и собираются по видам.

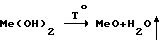

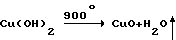

3. При накоплении необходимого объема осадков одного вида (объем зависит от загрузки печи) проводится нагрев его в печи при температуре 900-1000oС.

В результате проведения данной реакции происходит образование оксидов металлов.

4. Восстановление оксидов до металлов углеродом при Тo, превышающей To плавления металлов в интервале температур 1200-2000oC в зависимости от вида восстанавливаемого металла.

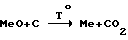

Реакция происходит по формуле

Тo=1200-1300oC для восстановления меди

Тo=1000-1600oC для восстановления никеля

Тo=2000oС для восстановления хрома.

В зависимости от химического состава осадков получают металлы или сплавы различной степени чистоты. Выход металла при этом составляет более 98%.

5. Полученную жидкую фазу дорабатываем следующим образом. Доочистка жидкой фазы электролита необходима потому, что электролит не является железосодержащим, а нейтрализация просто щелочью не дает очистки раствора от ионов металлов до предельно-допустимых концентраций.

В этом случае используют свежеприготовленную гидроокись трехвалентного железа Fe(OH)3, как в (6), или же обработкой раствора FeSO4 пероксидом водорода стр. 22 (3). Или же готовят железосодержащую суспензию из железного купороса, едкого натра и азотнокислого натрия. Для приготовления l м3 суспензии необходимо

60 кг едкого натра,

21,3 кг азотнокислого натрия,

208,5 кг железного купороса, стр. 169 (5).

Коагулянты, приготовленные таким образом, дозируются в очищаемый фильтрат. После отстаивания и фильтрации фильтрат может быть использован для приготовления комплексных концентрированных удобрений. Железосодержащий осадок используется для приготовления красителей.

Предложенный способ реализуется следующими примерами:

Пример 1.

Из привозимых на утилизацию отработанных электролитов меднения с помощью 25%-ного раствора КОН осадили гидроксид меди Сu(ОН). Осадок промыли и высушили до 20% влажности. 12 кг данного осадка прокалили в печи при Тo=900oС в течение 12 часов до получения оксида СuО. Полученный оксид смешали с 1,5 кг графита и поместили в печь на 2 часа при Тo=1250-1300oC. В результате получили 8 кг медного сплава с процентным содержанием меди 99,5%.

Пример 2.

Из 15 кг высушенного осадка, содержащего 90% гидроксида никеля и 10% гидроксида меди, прокалив в печи 12 часов при температуре 900oC, получили смесь оксидов никеля и меди (NiO и CuO). В полученные оксиды добавили 2 кг графита и поместили в печь на 4 часа при Тo=1600oС. В результате получили 9 кг медно-никелевого сплава, общее содержание которых в образце 99%. Заявляемым способом могут перерабатываться электролиты хромирования.

Жидкую фазу в каждом примере обрабатывают, как было описано ранее, т.е. свежеприготовленным гидроксидом трехвалентного железа, или железосодержащей суспензией, или смесью раствора железного купороса с пероксидом водорода. Полученный фильтрат идет на приготовление комплексных минеральных удобрений, а осадок, содержащий железо, используют для приготовления красителей.

Данный способ позволяет возвращать в производство ценные металлы, что дает большой экономический эффект, который будет зависеть от объема растворов, приходящих на утилизацию.

На предприятии-заявителе создана утилизационная установка, на которой проводится нейтрализация электролитов. В процессе работ на установке получены комплексные минеральные удобрения марки "Саров" ТУ113-08-00209438-134-92. Получены образцы медного и медно-никелевого сплава, образцы цветной брусчатки и облицовочных кирпичей красного, коричневого и зеленого цвета.

Источники информации

1. Справочник "Гибкие автоматизированные гальванические линии". Под общей редакцией З.А. Зубченко. Москва. "Машиностроение" 1989.

2. Журнал "Гальванотехника и обработка поверхности". Том. 2. 1, I993, Москва.

3. Д.Н. Смирнов, В.Е. Генкин. Очистка сточных вод в процессах обработки металлов. Москва, "Металлургия, 1989.

4. Патент РФ 2019524. МКИ С 02 F 1/64 Опубл. в БИ 17. 1994.

5. Приложение: к журналу "Гальванотехника и обработка поверхности". С.С. Виноградов. Экономически безопасное гальваническое производство. Выпуск 3, г. Москва, "Глобус 1998".

6. Патент РФ 2060962. МКИ С 02 F 1/62, опубл. в БИ 15, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1992 |

|

RU2060962C1 |

| СПОСОБ ОБРАБОТКИ КИСЛЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1991 |

|

RU2019524C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ НИКЕЛИРОВАНИЕМ | 2000 |

|

RU2201478C2 |

| РАСТВОР ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2001 |

|

RU2205802C2 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ | 1995 |

|

RU2117077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ СОЕДИНЕНИЙ ОБЩЕЙ ФОРМУЛЫ LIMO, ГДЕ M=FE, И/ИЛИ CO, И/ИЛИ NI | 2000 |

|

RU2183587C2 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2138087C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ОБРАЗЦОВ ТВЕРДЫХ РАСТВОРОВ ПОЛУТОРНЫХ ОКСИДОВ ВАНАДИЯ И ХРОМА | 2001 |

|

RU2206539C1 |

| СПОСОБ ПЕРЕРАБОТКИ И ЗАХОРОНЕНИЯ ОТРАБОТАВШИХ ФИЛЬТРОВ | 1999 |

|

RU2174260C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ИОДИДА СКАНДИЯ | 2000 |

|

RU2189358C2 |

Используется при переработке отходов гальванического производства. Способ комплексной переработки отработанных растворов гальванического производства включает нейтрализацию с последующим выделением твердой фазы в виде гидроксидов металлов. Гидроксиды металлов переводят в оксиды путем нагрева до температуры не менее 900oС с последующим восстановлением при температуре, превышающей температуру плавления металлов, а полученную жидкую фазу обрабатывают свежеприготовленной гидроокисью трехвалентного железа, или железосодержащей суспензией, или смесью раствора железного купороса с пероксидом водорода, отстаивают и фильтруют. Восстановление оксидов проводят при 1200-2000oС в среде углерода. Изобретение позволяет возвращать в производство ценные металлы. 2 з.п. ф-лы.

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1992 |

|

RU2060962C1 |

| Неорганические соединения хрома | |||

| Справочник | |||

| - Л.: Химия, 1981, с.9-18 | |||

| Роде | |||

| Т.В | |||

| Кислородные соединения хрома и хромовые катализаторы | |||

| - М.: Издательство Академии наук СССР, 1962, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Химическая энциклопедия, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Советская энциклопедия, 1990, с | |||

| Приспособление для указания нагревания подшипников | 1919 |

|

SU669A1 |

| Химическая энциклопедия, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Советская энциклопедия, 1990, с.245 | |||

| Металлургия меди, никеля и кобальта, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Металлургия, 1977, с.122 | |||

| ЕР 0457988 А1, 10.10.1990 | |||

| DE 4019052 А1, 19.12.1991. | |||

Авторы

Даты

2002-02-20—Публикация

1999-09-23—Подача