Изобретение относится к сельскому хозяйству и сельскохозяйственному машиностроению, в частности к технологиям и техническим средствам первичной подработки неочищенных корней и корневищ radix Glycyrrhizae naturalis солодки голой Glycyrrhiza glabra L., солодки уральской Glycyrrhiza uralensis Fisch. и др. в качестве исходного лекарственного и технического сырья ряда отраслей промышленности.

Известен способ первичной подработки лакричного сырья, включающий отделение надземных стеблей и примесей других растений, больных и гнилых корней от общей массы, живых вредителей, минерального сора, первоначальную сушку на открытом воздухе, сушку под навесом или в сушилках нагретым воздухом при температуре не выше +60oC до снижения относительной влажности 12 - 14% и прессование в кипы (см. книгу Чиков П.С. Лекарственные растения. - М.: АО Агропромиздат. - 1989. - 2-е изд., перераб. и доп. - С. 321 - 322).

Из литературных источников известно, что содержание глициррама в процессе сушки целых корней изменяется в узких пределах в сторону уменьшения.

При тепловой сушке находящаяся в корневой массе влага вначале испаряется и затем с помощью сушильного агента (большей частью воздуха) отводится из зоны пограничного слоя во внешнюю среду. Процесс сушки свежедобытых корней и корневищ солодки начинается одновременно с нарушением сил связи влаги с материалом. Для этого требуется затратить определенное количество энергии. При удалении лишней влаги из корней и корневищ солодки следует различать связи влаги с материалом: химическая, физико-химическая и физико-механическая.

Наибольшие затраты энергии требуются для удаления химически связанной влаги. Но на стадии первичной переработки корневой массы солодки этого не следует проводить.

Физико-химическая связь взаимодействия влаги с материалом характеризуется следующими явлениями: связывание воды с обрабатываемым материалом при удалении растительных примесей и минерального сора сопровождается экзотермическим эффектом (выделением теплоты смачивания); при абсорбции жидкости происходит контракция (сжатие) системы материал-жидкость: материал, поглощающий жидкость (воду), увеличивается в объеме, однако общий объем увлажненного материала меньше суммы объемов сухого материала и жидкости; экзотермический эффект пропорционален контракции (уменьшению объема системы по сравнению с суммой объемов материала и жидкости).

Физико-механическая связанная влага находится в капиллярных порах высушиваемого материала и в нее входит жидкость смачивания.

Для сушки корней и корневищ солодки характерно обратное направление теплового потока: от сушильного агента (нагретого до +65oC воздуха) к поверхности корневой массы. Передача тепла теплопроводностью происходит от поверхности корня через ламинарный пограничный слой к окрестностям турбулентного потока.

При сушке целых корней при добыче плантажными плугами ПКБ-2-54 (ПБН-60, ПТН-40, ПТН-3-40) длина корней и корневищ варьирует от 0,40 до 1,3 м. В некоторых случаях длина корней может достигать до 1,8 м. Влажность добытых корней в условиях Волгоградской области в момент уборки составляла 42 - 46%. По этой причине в корневой массе лишь 54 - 58% сухого вещества. При этом в одревесневшей части корня отсутствуют поры, заполненные воздухом. В этой области влагосодержащий слой корневищ и корней солодки сопряжен с усадкой и потерей форм в поперечных сечениях, обусловленных скоростью снижения влаги. Перенос влаги к поверхности лубяного и пробкового слоев осуществляется лишь за счет капиллярного движения.

При дальнейшей сушке корень солодки становится настолько прочным, что при изгибе получается излом волокон. Процессы сушки замедляются. Однако в этот период сушки отвод влаги продолжается. Благодаря этому в более сухом корне формируются пары. Процессы сушки переходят в иное качественное состояние. Перенос влаги происходит лишь за счет диффузии водяных паров к поверхности корня. Заключительный период процесса сушки определяется лишь гигроскопическими свойствами высушенного материала. При сушке целых корней солодки можно выделить три периода сушки. В первом периоде наблюдается тенденция к снижению скорости сушки. Это объясняется уменьшением поверхности испарения при усадке корня. Во втором периоде сушки сердцевина материала (корневища) продолжает оставаться сильно увлажненной, в то время как в наружных слоях появляются воздушные поры. Перенос влаги в этих слоях осуществляется за счет диффузии. На данном этапе влагосодержание всей высушенной массы оказывается в области гигроскопического состояния.

По результатам наблюдений в период копки с 20 апреля по 13 мая 1999 г. процесса сушки свежедобытых корней в условиях Астраханской области установлено, что снижение влажности с 43,8% до 14,1% произошло только за 56 суток при температуре воздуха в дневное время +33 ... +36oC, а в ночное - не ниже +23oC.

Во влажные периоды (к-з "Родина" Наримановского района расположен в дельте реки Волги) сушку корневой массы вели активным вентилированием подогретым воздухом до +55 ... +60oC. Энергозатраты на каждую тонну сухого корня составили 250 - 287 кВч-ч.

Продолжительность сушки целых корней при осенней копке даже при активном вентилировании превышает два месяца. При сушке корневой массы осенью снижается качество корня.

Таким образом, к недостаткам описанного способа следует отнести большие затраты ручного труда, времени и большие энергозатраты, связанные с прессованием и последующей разделкой кип, например, при производстве солодкового экстракта.

Известен также способ первичной подработки лакричного сырья, включающий отделение растительных примесей и минерального сора, сушку корней и корневищ солодки до снижения влажности 12 - 14%, прессование в кипы, доставку к местам основной переработки, разделку спрессованных кип и измельчение корней и корневищ, отделение кондиционных фракций от мелких (см. Шитов Ю.В. Лакричный корень: Солодка. - Алма-Ата: Кайнар, 1980. - 104 с. - С. 94 - 100).

К недостаткам описанного способа относятся большие энергозатраты, связанные с затратами электроэнергии на сушку корневой массы, прессование корней и корневищ в кипы массой 200 кг ± 10%, разделку кип и измельчение сухих корней при переработке на экстракт и получение лакричного порошка.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, заключается в снижении энергозатрат на процессы первичной подработки лакричного сырья и трудозатрат на единицу товарной продукции со стабильным сохранением качественных показателей.

Эффект и технический результат, которые могут быть получены при осуществлении изобретения, выражаются в повышении качества сырья, существенном снижении энергозатрат, повышении производительности, существенном снижении выбросов в атмосферу пылеватых частиц, возврат в пашню плодородного слоя, а также обеспечении простыми средствами механизированного процесса удаления растительных примесей и минерального сора, шинковки (измельчения) корневой массы, ее сушку и упаковку в гофротару.

Указанный эффект и технический результат при осуществлении изобретения достигаются тем, что в известном способе первичной подработки корней и корневищ солодки голой, солодки уральской и солодки Г.Г.Коржинского в качестве лакричного сырья, включающем удаление минерального сора и растительных примесей и сушку, при удалении растительных примесей и минерального сора увлажнением корневой массы повышает ее исходную влажность на 3 - 12%, корни и корневища шинкуют (измельчают) на куски длиной 7 - 15 мм, сушат в активном слое теплоносителя при температуре +55 ... +65oC в течение 2 - 5 часов до снижения влажности 12 - 14% и удаляют пылеватые частицы пробкового и лубяного слоев корня.

Для осуществления указанного способа предусмотрена линия.

Линия для первичной подработки корневой массы солодки в качестве лакричного сырья, в которой по ходу технологического процесса установлены последовательно связанные между собой кинематическими и механическими средствами транспортирования обрабатываемого сырья накопитель корневой массы и устройство для просушки горячим воздухом, линия включает две параллельно функционирующие установки по удалению растительных примесей и минерального сора, соединенные с помощью погружных и/или фекальных насосов и трубопроводов с накопителями твердого осадка и посредством водозаборного устройства и насоса для забора воды из открытого водоема и/или с накопителями осадка, площадку с поддонами для стока избыточной влаги и предварительной просушки, связанной средством транспортировки целых корней с загрузочным лотком для подачи в устройство шинковки (измельчения) сырых корней, установленный за ним в технологической цепи наклонный шнековый транспортер, барабанную сушилку с воздухоподогревателем для просушки горячим воздухом шинкованного материала, циклон для осадки пылеватых частиц пробкового и лубяного слоев корня и топочных газов, при этом за барабанной сушилкой размещены конвейеры для подачи гофротары и выдачи готовой упакованной продукции на весовое оборудование; накопитель корневой массы снабжен автомобильными весами с пределами измерений до 15 т; в качестве механического средства транспортирования корневой массы с накопителя в установки по удалению растительных примесей и минерального сора использован мобильный погрузчик; установки по удалению растительных примесей и минерального сора снабжены барбараторами; донная часть установки по удалению растительных примесей и минерального сора выполнена наклонной с уклоном в сторону заборной части погружного и/или фекального насосов; загрузочный лоток, площадка с поддоном для стока избыточной влаги, установка по удалению растительных примесей и минерального сырья и автомобильные весы накопителя корневой массы связаны между собой средством транспортировки необработанного сырья, выполненным в виде поворотной колонки с электротельфером или ручной талью; устройство шинковки (измельчения) сырых корней, наклонный шнековый транспортер, барабанная сушилка, воздухоподогреватель, конвейеры для подачи гофротары и выдачи готовой продукции и весовое оборудование размещены в машинном отделении и складе готовой продукции; накопители твердого осадка, установки по удалению растительных примесей и минерального сора, площадка для стока воды и машинное отделение со складом готовой продукции связаны дополнительным механическим средством транспортирования, устройство шинковки (измельчения) сырых корней снабжено ножевым барабаном с противорежущей пластиной и выполнено из конструкционных неагрессивных сталей, предусмотренных для обработки лекарственного сырья; гофротара для упаковки высушенных кусков (шинкованных частей) корней и корневищ солодки снабжена влагоизоляционным материалом; между устройством шинковки (измельчения) сырых корней и барабанной сушилкой размещен накопитель.

Проведенный заявителем анализ уровня технологий (способов) и техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителями не обнаружены аналоги (как в части способа, так и в части устройства для осуществления способа), характеризующиеся признаками, идентичными всем существенным признакам заявленного изобретения. Предложенные аналоги для способа и для устройства позволили выявить совокупности существенных по отношению к усматриваемому заявителями техническому результату отличительных признаков в заявленных способе и устройстве для осуществления способа, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявители провели дополнительный поиск известных способов и технических решений с целью выявления признаков, совпадающих с отличительными от ближайшего аналога признаками заявленного изобретения. Результаты проверки показали, что заявленное изобретение не следует для специалиста явным образом из известного уровня технологии и техники, в частности, заявленным изобретением не предусматриваются известные преобразования.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Изобретение поясняется схемами технологической линии, чертежами и видами отдельных машин в аксонометрическом изображении.

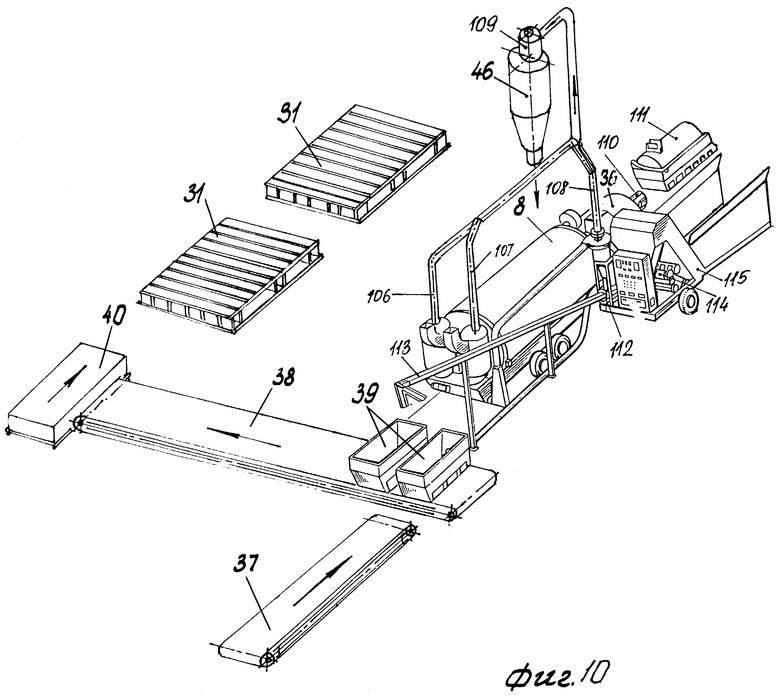

На фиг. 1 показана линия для первичной подработки корневой массы солодки в качестве лакричного сырья, вид в плане.

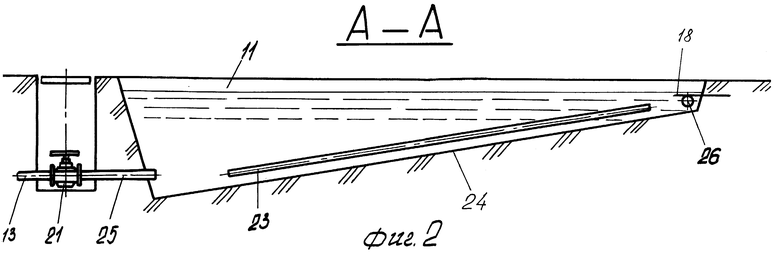

На фиг. 2 - сечение А-А на фиг. 1, продольное сечение установки по удалению растительных примесей и минерального сора.

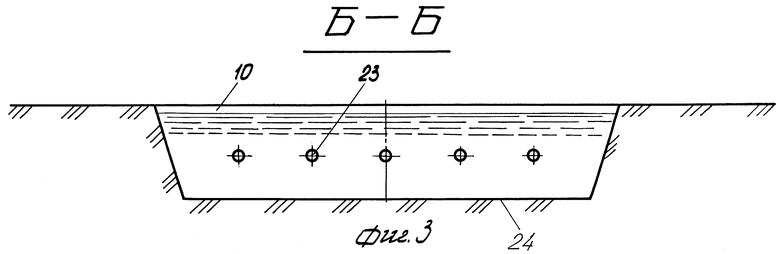

На фиг. 3 - сечение Б-Б на фиг. 1, поперечный разрез установки по удалению растительных примесей и минерального сора.

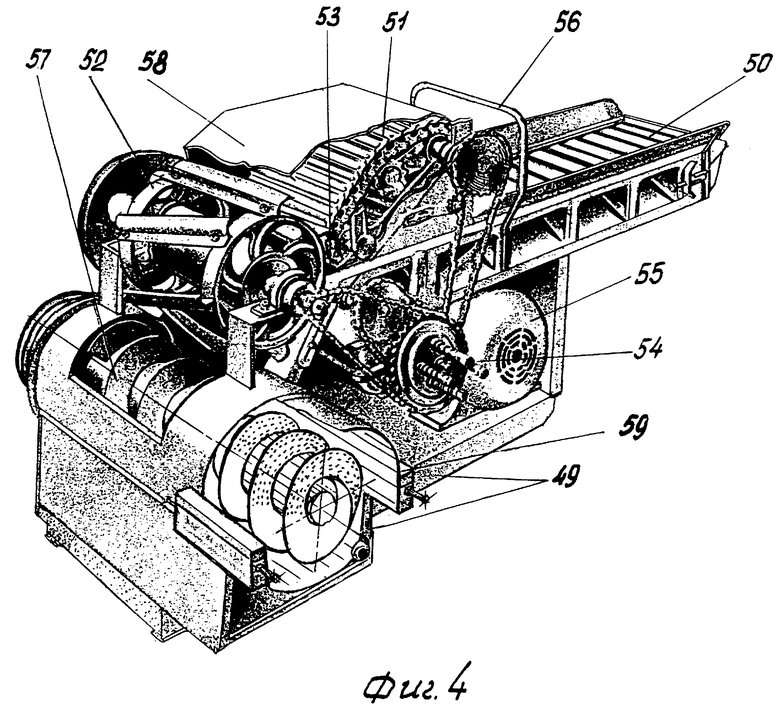

На фиг. 4 - устройство шинковки (измельчения) сырых корней в аксонометрическом изображении.

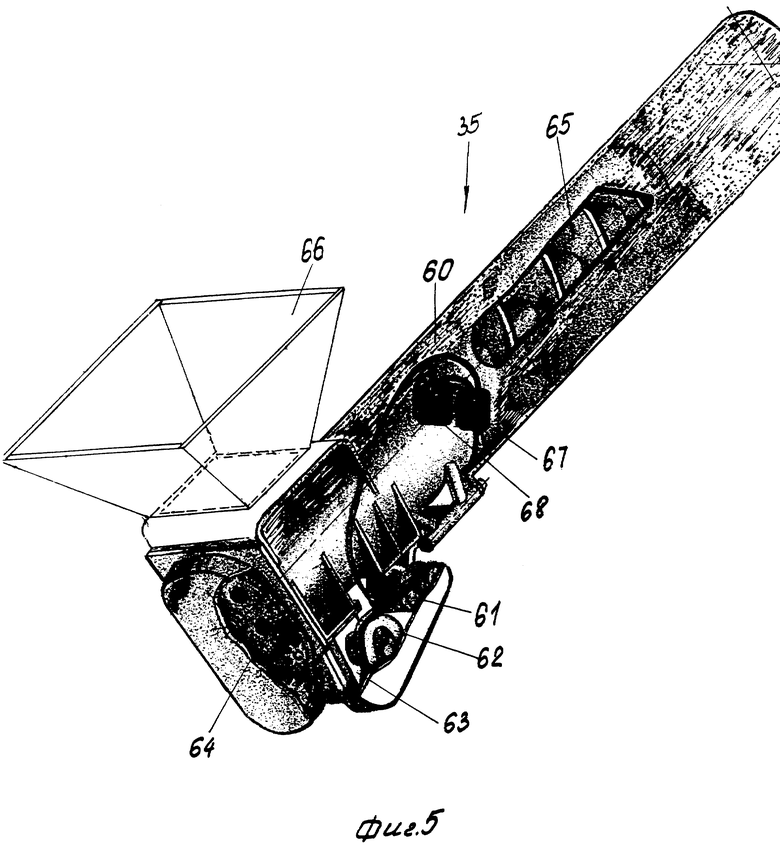

На фиг. 5 - наклонный шнековый транспортер в аксонометрическом изображении.

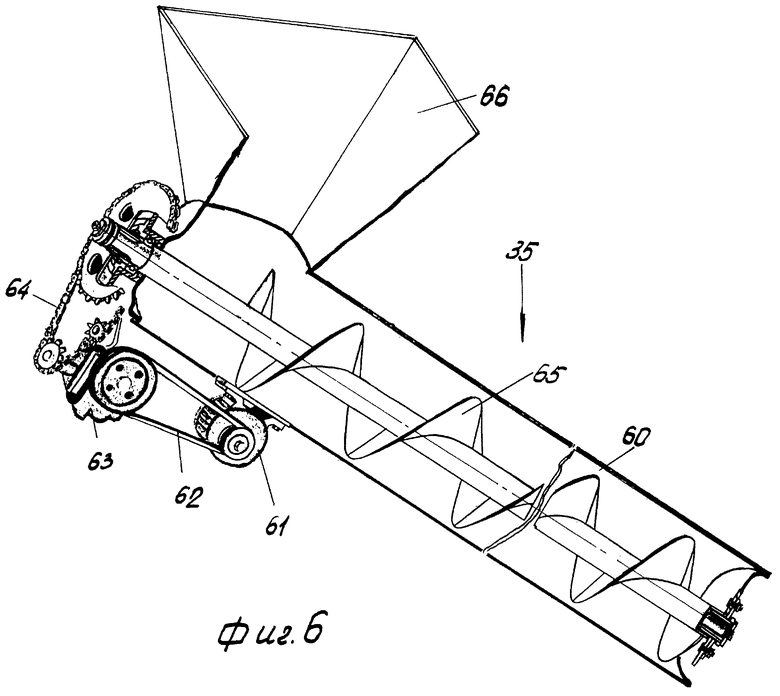

На фиг. 6 - то же, кожух шнека и загрузочная воронка изображены с местными разрывами.

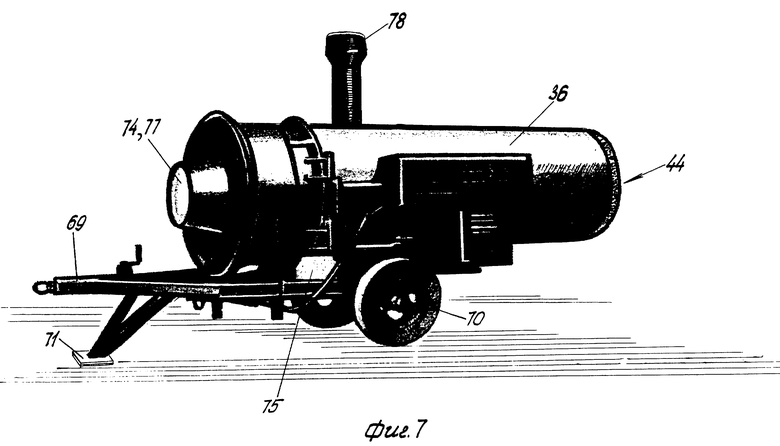

На фиг. 7 - мобильный воздухоподогреватель в аксонометрическом изображении.

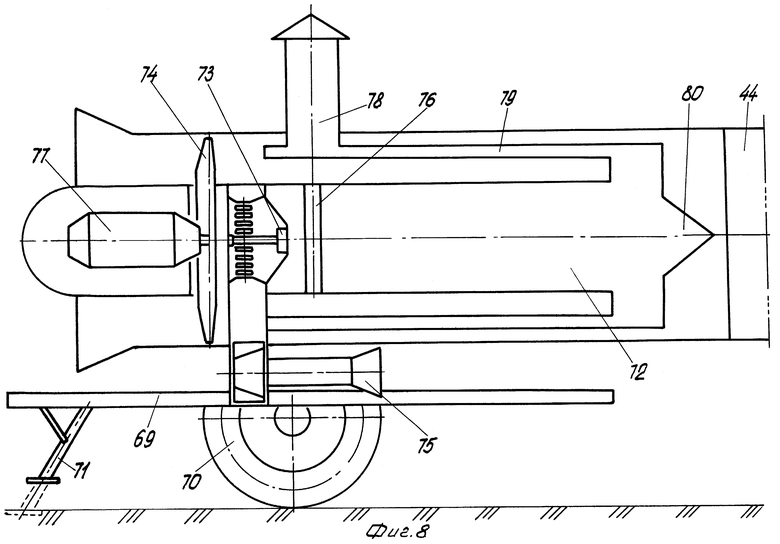

На фиг. 8 - то же, продольный разрез.

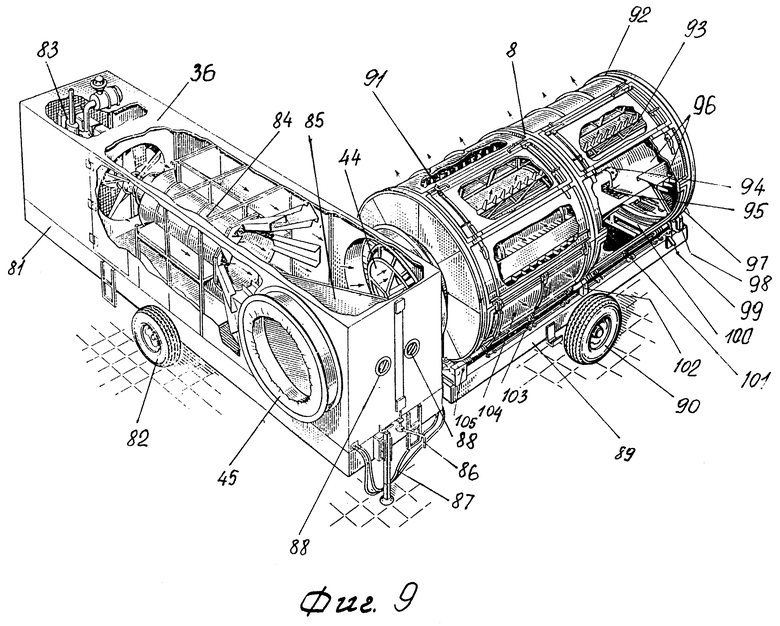

На фиг. 9 - в аксонометрическом изображении прицепной теплогенератор и передвижная барабанная сушилка в рабочем положении.

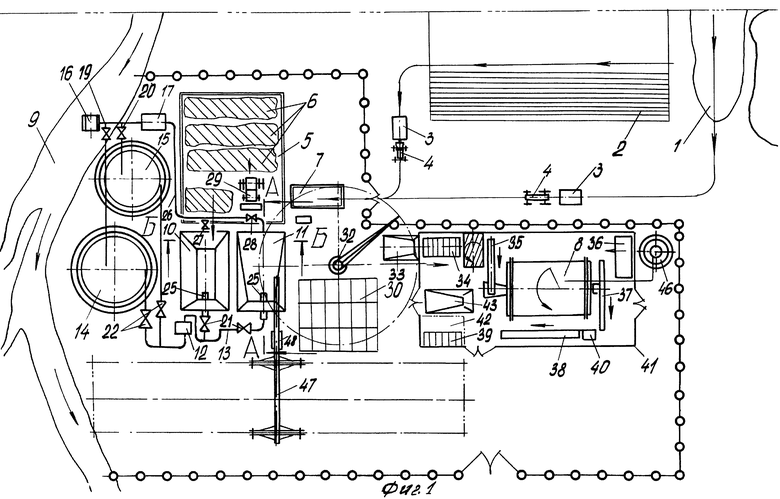

На фиг. 10 - фрагменты линии в аксонометрическом изображении для первичной подработки корневой массы солодки, вид со стороны конвейеров для подачи гофротары и выдачи готовой упакованной продукции на весовое оборудование.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключается в следующем.

Предложенный способ реализуют следующим образом.

Машинную добычу корневой массы лакрицы осуществляют либо на естественных (дикорастущих) зарослях солодки 1 (см. фиг. 1), либо на плантациях 2 культуры солодки. В качестве лакричного сырья пригодны следующие экотипы: солодка голая Glycyrrhiza glabra L., солодка уральская Glycyrrhiza uralensis Fisch. и солодки Г.Г. Коржинского Glycyrrhiza korshinskyi Grig. G. из секции настоящих солодок Eyglycyrrhiza Boiss. Уборку производят машиной для добычи корней МДК-1,1 конструкции заявителей. Перед уборкой с поверхности естественных зарослей 1 и плантации 2 удаляют стерню надземных побегов и отмершие части корневой массы солодки, а также сопутствующих растений в солодково-злаковых или иных ассоциациях. Добытые корни и корневища лакрицы загружают в прицепные транспортные тележки 3 и тракторами 4 транспортируют их к накопителю 5 корневой массы 6. Перед разгрузкой прицепных тракторных тележек 3, их взвешивают на автомобильных весах 7. При загрузке корня на поверхность накопителя 5 вместе с корневой массой 6 ссыпается отделившаяся с корневищ почва и грунт.

Удаление растительных примесей и минерального сора производят окунанием в водяную ванну. Минеральный сор (почва, грунт, твердые включения) струями воды отделяется от пробкового слоя корней и оседает на дно водяной ванны. Плотность корней солодки степного экотипа превышает 1,08 т/м3, а пойменного экотипа - не более 0,95 - 0,96 т/м3. По этой причине растительные примеси легко отделяются в водной ванне и направленным водяным потоком верхнего слоя воды удаляются за пределы обрабатываемой корневой массы 6. При удалении минерального сора и растительных примесей влажность корневой массы 6 в зависимости от ее исходной влажности увеличивается на 3 - 12%. Далее корневую массу 6 подвергают предварительной сушке и избыточная влага стекает с поверхности корней. Увлажненные корни шинкуют (измельчают) на куски длиной 7 - 15 мм. Резание свежих и предварительно увлажненных корней и корневищ солодки требует в 7 - 20 раз меньше энергозатрат, нежели при шинковке сухих корней (при влажности 12 - 14%). Измельченные корни сушат в активном слое теплоносителя при температуре +55 ... +56oC в течение 2 - 5 часов до снижения влажности 12 - 14%, а в некоторых случаях при дальнейшей транспортировке на экспорт - до 9%. При сушке из измельченной массы удаляют пылеватые частицы пробки и луба, а также пыль от минеральных примесей. Готовое сырье упаковывают в гофротару с массой нетто 50 ± 1 кг. Каждая упаковка снабжена этикеткой с указанием номера партии, места и даты добычи, дата подготовки к транспортированию с приведением качественных показателей лакричного сырья в соответствии с данными сертификата соответствия.

Технологическая линия первичной подработки корневой массы солодки голой, солодки уральской и солодки Г.Г.Коржинского в качестве лакричного сырья, представленная на фиг. 1, в которой по ходу технологического процесса установлены последовательно связанные между собой кинематическими и механическими средствами транспортирования обрабатываемого сырья накопитель 5 корневой массы 6 и устройство 8 для просушки горячим воздухом. Накопитель 5 корневой массы 6 снабжен автомобильными весами 7 с пределами измерений до 15 т.

Технологическая линия размещена рядом с естественным водоемом 9. В качестве последнего может быть река, озеро, протока, ерик, пруд или канал.

Линия включает две параллельно функционирующие установки 10 и 11 по удалению растительных примесей и минерального сора. Установки 10 и 11 соединены с помощью погружного насоса 12 и трубопроводов 13 с основным и дополнительным накопителями 14 и 15 твердого осадка. Кроме этого, установки 10 и 11 связаны посредством водозаборного устройства 16 и насоса 17 с открытым водоемом 9. Напорная часть трубопроводов от насоса 17 снабжена щитками 18 (см. фиг. 2).

Заборная часть 16 от насоса 17 посредством задвижек 19 и 20 соединена с резервуарами накопителей 14 и 15. Объем накопителя 14 составляет 500 м3, а накопителя 15 - 300 м3. Накопители 14 и 15 соответствуют требованиям, предъявленным к пожарным водоемам. Трубопровод 13 имеет задвижки 21 и 22.

Установки 10 и 11 по удалению растительных примесей и минерального сора снабжены барбараторами 23 (см. фиг. 2 и 3). Донная часть установок 10 и 11 по удалению примесей и сора выполнена наклонной в сторону заборной части 25 фекального (погружного) насоса 12. Трубопровод 26 насоса 17 через задвижки 27 и 28 соединен с установками 10 и 11.

В качестве механического средства транспортирования корневой массы 7 с накопителя 5 в установки 10 и 11 по удалению растительных примесей и минерального сора использован мобильный погрузчик 29 (см. фиг. 1).

В линии предусмотрена площадка 30 с поддонами 31 (см. фиг. 10) для стока избыточной влаги с поверхностей корней и корневищ солодки и предварительной просушки. Площадка 30 связана средством 32 транспортировки целых корней с загрузочным лотком 33 для подачи корневой массы 6 в устройство 34 (см. фиг. 4) шинковки (измельчения) сырых корней. Загрузочный лоток 33, площадка 30 с поддонами 31 для стока избыточной влаги, установка 11 по удалению растительных примесей и минерального сора и автомобильные весы 7 накопителя 5 корневой массы 6 связаны между собой средством 32 транспортировки необработанного сырья, выполненным в виде поворотной колонки с электротельфером или ручной талью. Тельфер снабжен вильчатым захватом или строповочным устройством.

Устройство 34 шинковки (измельчения) сырых корней, наклонный шнековый транспортер 35 (см. фиг. 5 и 6), устройство 8 для просушки горячим воздухом, в частности передвижная барабанная сушилка, воздухоподогреватель 36 (см. фиг. 7 - 10), конвейеры 37 и 38 для подачи гофротары 39 и подачи готовой продукции и весовое оборудование 40 размещены в машинном отделении 41 и складе 42 готовой продукции.

В технологической линии между устройством 34 шинковки (измельчения) сырой корневой массы 6 и барабанной сушилки 8 размещен накопитель 43 шинкованного материала. Установленный за устройством 34 наклонный шнековый транспортер 35 обслуживает барабанную сушилку 8 и накопитель 43. Барабанная сушилка 8 сопряжена технологическими окнами 44 и 45 с воздухоподогревателем 36 для просушки горячим воздухом шинкованного материала. Циклон 46 предусмотрен для осадки пылеватых частиц пробкового и лубяного слоев корня, оставшегося на корнях минерального сора и топочных газов. За барабанной сушилкой устройства 8 размещены контейнеры 37 и 38 для подачи гофротары 39 и выдачи готовой продукции на весовое оборудование 40. Гофротара 39 для упаковки и транспортировки высушенных кусков (шинкованных частей) корней солодки снабжена влагоизоляционным материалом. Это позволяет транспортировать необработанное сырье автотранспортом в любое время года в пределах Российской Федерации.

Накопители 14 и 15 твердого осадка, установки 10 и 11 по удалению растительных примесей и минерального сора, площадка 39 для стока воды и машинное отделение 41 со складом 42 готовой продукции связаны дополнительным механическим средством 47. Средство снабжено съемными вильчатыми захватами 48, грейферным погрузчиком и грузозахватным устройством. Последним также загружаются транспортные средства готовой продукцией вместе с поддонами 31.

Устройство 34 (см. фиг. 4) шинковки (измельчения) сырых корней содержит раму 49, подающий транспортер 50, нажимной транспортер 51, ножевой барабан 52, противорежущую пластину 53, привод 54, электродвигатель 55, механизм 56 управления транспортерами 50 и 51 и шнек 57 для подачи шинкованных кусков корней солодки. Ножевой барабан 52 и противорежущая пластина 53 выполнены из конструкционных неагрессивных сталей, предусмотренных для обработки, в частности, лекарственного сырья. Ножи барабана 52 и противорежущая пластина 53 выполнены износостойкими и снабжены возможностью быстрого демонтажа. Вращающиеся детали и подвижные части устройства 34 закрыты кожухами 58. Рама 49 и кожух 57 снабжены средством 59 фиксации наклонного шнекового транспортера 35.

Наклонный шнековый транспортер 35 (см. фиг. 5 и 6) содержит кожух 60, электродвигатель 61, промежуточные приводы 62, 63 и 64, шнек 65 и загрузочную воронку 66. На поверхности кожуха 60 размещены кнопочная станция 67 с магнитным пускателем 68. Остальные детали и узлы шнекового транспортера очевидны из чертежа на фиг. 6.

Воздухоподогреватель 36 (см. фиг. 7 и 8) предназначен для сушки шинкованных корней (кусков длиной 7 - 15 мм диаметром от 7 до 50 мм) подогретым воздухом до 65oC и содержит раму 69, два пневматических колеса 70, опору 71, камеру сгорания 72 с форсункой 73, основной осевой вентилятор 74, дополнительный вентилятор 75 для подачи воздуха к форсунке 73, отражатель 76 для смешивания продуктов сгорания с воздухом, электродвигатель 77, дымовую трубу 78, теплообменник 79, съемный конус 80 и технологическое окно 44 для сопряжения с барабанной сушилкой 8.

На фиг. 9 показан в аксонометрическом изображении воздухоподогреватель 36, обслуживающий одновременно две барабанные сушилки 8. Он содержит раму 81, пневматические колеса 82, двигатель внутреннего сгорания 83, камеру сгорания 84, клапан 85 и рычаг 86 делителя потоков горячего воздуха, гибкий трубопровод 87, технологические окна 44 и 45 и смотровое окно 88 в камере сгорания 83.

Барабанная сушилка 8 (см. фиг. 9) содержит раму 89, пневматическое колесо 90, загрузочное окно 91 с запорным рычагом, вращающийся барабан 92, камеру 93 барабана 92, гидропривод 94 барабана, приводную цепь 95, внутреннюю перфорированную и наружную стенки 96 барабана, указатель 97 положения, гидромуфту 98 для соединения с трактором при работе в полевых условиях, рычаг 99 опорожнения барабана, направляющие 100 барабана, стопорный рычаг 101, направляющие 102 барабана, запирающий рычаг 103, загрузочный люк 104 и опорные ролики барабана 105.

Барабанная сушилка 8 и воздухоподогреватель 36 воздуховодами 106, 107 и 108 соединены с приемником 109 циклона 46 (см. фиг. 10). Форсунка 110 воздухоподогревателя 36 соединена топливопроводом с емкостью 111 для топлива.

Выгрузная часть 112 барабанной сушилки 8 снабжена делителем потока 113, с помощью которого шинкованные куски либо подаются в гофротару 39, либо в пресс 114, а из него - в накопитель 115.

Линия для первичной подработки корневой массы солодки в качестве лакричного сырья работает следующим образом.

Корневую массу 6 с поверхности накопителя 5 мобильным погрузчиком 29 порциями помещают в установки 10 и 11 по удалению растительных примесей и минерального сора. При работающем насосе 17 вода под напором поступает либо с открытого водоема 9, либо с накопителя 14, либо с накопителя 15 после оседания твердого осадка минерального сора на их донные части. Вода под давлением по трубопроводу 26 и затем через задвижки 27 и 28 поступает в установки 10 и 11. Вода из труб 26, установленных под щитками 18 (см. фиг. 2), поступает в емкости установки 10 и 11. Струи воды взаимодействуют с корневой массой 6, отделяют от общей массы растительные примеси и минеральный сор. Минеральный сор оседает сначала на донную часть 24 установки 10 и 11 и струями воды постепенно смывается в сторону заборной части 25 твердого осадка. Интенсивность отделения твердых примесей от скелетных корней солодки достигается барбараторами 23 (см. фиг. 2 и 3), которые восходящими струями воды поддерживают во взвешенном состоянии корневую массу и последовательно смещают ее в сторону заборной части фекального насоса 12. При открытых задвижках 21 и 22 по трубопроводу 13 пульпа с содержанием минерального сора и иловатых частиц оседает в накопителях 14 и 15. Основной и дополнительный накопители 14 и 15 позволяют поочередно направлять в них твердые осадки и по мере осветления воды выбирать твердый осадок одним из известных технических средств.

Растительные примеси (наносы в виде стерни сопутствующих трав в ассоциации и отмершие части солодки) с поверхности водяного зеркала в устройствах 10 и 11 выбирают грейферным захватом 48 дополнительного транспортного средства 47. Корни и корневища солодки в емкостях установок 10 и 11 находятся в подтопленном положении. Очищенную корневую массу 6 грейферным захватом средства 32 или средства 47 выбирают из установок 10 и 11 и порциями укладывают на поддоны 31, установленные на площадке 30. Излишняя вода с поверхности корневой массы 6 стекает на асфальтированную поверхность площадки 30 и с нее стекает в установку 11.

Порцию (навеску) корневой массы 6 захватным средством 32 перемещают на поверхность загрузочного лотка 33. Размещенный под лотком 33 вибратор обеспечивает равномерную подачу корней и корневищ солодки на подающий транспортер 50 устройства 34 (см. фиг. 1 и 4). Корневая масса 6 зажимается между подающим транспортером 50 и нажимным транспортером 51 и подается к ножевому барабану 52. Вращающиеся Г-образные ножи барабана 52 и противорежущая пластина 53 производят отделение от общей массы кусков длиной 7 - 15 мм, образуя шинковку (измельченный материал). Измельченный материал поступает в кожух шнека 57. Последним куски корней и корневищ солодки направляются в загрузочную воронку 66 наклонного шнекового транспортера 35. Шнеком 65 шинкованный материал направляется либо в загрузочный лоток 91 барабанной сушилки 8, либо в накопитель 43. При заполнении полости вращающего барабана 92 закрывают запорным рычагом загрузочное окно 91. Далее последовательно включают в работу воздухоподогреватель 36 и барабанную сушилку 8.

При работающем воздухоподогревателе теплоноситель - воздух нагревается до +65oC и направленным воздушным потоком подается в камеру 93 барабана 92 сушилки 8.

При влагосодержании меньше 0,8 кг/кг и влажности в пределах 42 - 45% шинкованных кусков корней и корневищ солодки процесс сушки в барабанной сушилке 8 протекает при температуре теплоносителя меньше +70oC. Пи температуре кусков корней солодки выше +50oC процесс сушки можно описать закономерностями первого периода, описанного теорией сушки сельскохозяйственных материалов. Влага, находящаяся в пробковом и лубяном слоях и в одревесневшей части корня разделяет "запорный слой", который исключает или затрудняет перенос влаги из центра к поверхности куска. Поэтому сушка кусков начинается с удаления влаги непосредственно из оболочки. Запорный слой препятствует поступлению влаги в достаточном количестве к поверхностным слоям. Постепенно замедляется процесс диффузии. За этим следуют процессы сушки, достигающие глубинных слоев. При сушке происходит усадка кусков. Верхние (пробковый и лубяной) слои высыхают быстрее. Возникает давление, обусловленное усадочными напряжениями. Благодаря этому влага выдавливается в сторону плоскостей среза кусков. Вязкая плазма, заключенная в клетках алейронового слоя, при температуре куска в диапазоне 55 - 60oC переходит в твердое состояние.

При снижении влажности до 12 - 14% куски корней солодки из барабанной сушилки 8 через выгрузную часть 112 делителем потока 113 укладываются в гофротару 39. При заполнении тары 39 каждую из них с заполненным сырьем взвешивают на весах 40 и соответствующим образом упаковывают. Конвейерами 37 и 38 тара 39 перемещается на поддоны 31. Поддоны 31 переводят в склад 42 готовой продукции.

При сушке кусков корневой массы 6 в барабанной сушилке 8 отделяются пылеватые частицы пробки и луба, а также минерального сора. Последние собираются в циклоне 46. Очищенный воздух поступает в атмосферу.

Таким образом, линия за счет сочетания активных и пассивных методов сушки кусков (шинкованных) корней солодки позволяет снизить затраты энергии на сушку при незначительных дополнительных затратах на измельчение (шинковку), повысить качество продукции и сохранить изначальное процентное содержание глицирризиновой кислоты в сырье и довести до допустимого уровня содержание вредных веществ в газовом выбросе и твердом стоке. Данная линия является экологически чистой и безвредной для окружающей среды. Предлагаемая технологическая линия может базироваться на самоходных шасси и тем самым приобрести мобильность с одного региона или хозяйства с большими площадями дикорастущих зарослей солодки или со вновь созданными плантациями на засоленных и бросовых орошаемых землях. Представленная линия обеспечивает уменьшение капитальных затрат. Технологическая линия при необходимости может быть переброшена в любое время с одного участка на другой. Это снижает затраты на доставку к ней исходного сырья и возврат почвы и минеральных примесей в пашню. Наличие густой сети ериков и протоков в дельте и пойме реки Волги снимает проблему с водоснабжением. Для удаления минерального сора и растительных примесей из корневой массы солодки приемлема вода с любым уровнем минерализации.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения совокупности уровней: заявленный способ и линия для его осуществления предназначены для использования в сельском хозяйстве при заготовке корневой массы солодки в качестве лакричного сырья; возможность осуществления изобретения достигается с помощью известных методов и средств; предложенный способ обработки сырья обладает исключительно высокой эффективностью, достигаемой на всех стадиях подготовки сырья к упаковке и дальнейшей транспортировке в сухом виде; технический результат линии для осуществления способа достигается при простоте конструкции, снижении энергозатрат в 15 - 20 раз по сравнению с известной технологией; применение известных элементов характеризуется широкими возможностями.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

Способ включает удаление минерального сора и растительных примесей путем увлажнения корневой массы, при этом исходную влажность повышают на 3 - 12%. Корни и корневища измельчают на куски длиной 7 - 15 мм, сушат в активном слое теплоносителя при температуре +55 ... + 65oC в течение 2 - 5 ч, снижают влажность до 12 - 14% и одновременно с этим удаляют пылеватые частицы пробкового и лубяного слоя корня. Линия для первичной подработки корневой массы солодки содержит накопитель корневой массы, две параллельно функционирующие установки по удалению примесей и сора, устройство для измельчения корневой массы, устройство для ее просушки и устройства для транспортировки корней и измельченных частиц. За устройством для просушки размещены конвейеры для подачи гофротары и выдачи готовой упакованной продукции на весовое оборудование. Предложенные способ первичной подработки корневой массы солодки и линия для его осуществления обеспечивают высокую эффективность и снижение энергозатрат при обработке лакричного сырья. 2 с. и 10 з.п.ф-лы 10 ил.

| ЧИКОВ П.С | |||

| Лекарственные растения | |||

| - М.: Агропромиздат, 1989, с.321-322 | |||

| Фармакогнозия: Атлас/Под ред.ГРИНЕВИЧ Н.И., ЛАДЫГИНОЙ Е.Я | |||

| - М.: Медицина, 1989, с.298-301 | |||

| ГАММЕРМАН А.Ф | |||

| и др | |||

| Лекарственные растения | |||

| - М.: Высшая школа, 1983, с.208-209. |

Авторы

Даты

2000-12-27—Публикация

1999-08-09—Подача