Изобретение относится к области обогащения, разделения и сгущения зернистых материалов в восходящем потоке жидкости и может быть использовано в горнодобывающей, строительной, химической и других отраслях промышленности при переработке полезных ископаемых и отходов производства.

Известен обогатительный агрегат, включающий грохот с патрубком подачи гидросмеси, патрубком отвода гравия и сборника песковой фракции, сообщенного сливным патрубком с корпусом в составе классифицирующих камер с наклонными пластинами и распределительных трубок для подачи воды, в котором классифицирующие камеры расположены одна над другой, причем наклонные пластины нижней камеры перпендикулярны пластинам верхней камеры (Патент РФ N 2033270, кл. B 03 B 5/62, опубл. 07.12.1992).

Недостатками этого технического решения являются низкая эффективность разделения материала по заданному граничному зерну и сложность исполнения.

Наиболее близкой по технической сущности и достигаемому результату к настоящему изобретению является установка гидроклассификации материалов, содержащая несколько секций, расположенных одна над другой, каждая из которых состоит из сливной камеры и цилиндроконической емкости, патрубка ввода исходного питания, выходного патрубка для разгрузки продуктов классификации и патрубка перелива гидросмеси из вышележащей сливной камеры в нижележащую цилиндроконическую емкость (Клебанов О.Б. и др., Справочник технолога по обогащению руд цветных металлов, М., Недра, 1974, с. 459-460, рис. 104).

Недостатками этого технического решения являются низкое качество разделения материалов и значительные потери легкой фракции из-за несоответствия восходящих потоков гидравлической крупности осаждаемых частиц продуктов классификации.

Задачей, на решение которой направлено настоящее изобретение, является расширение технологических возможностей и повышение качества разделяемых продуктов классификации материалов.

Для решения этой задачи в установке гидроклассификации материалов, включающей расположенные одна над другой несколько секций, каждая из которых состоит из сливной камеры и цилиндроконической емкости, патрубка ввода классифицируемого материала, патрубка вывода сгущенных продуктов классификации и патрубка перелива гидросмеси из вышележащей сливной камеры в нижележащую цилиндроконическую емкость, согласно изобретению в каждой цилиндроконической емкости на патрубке ввода выше и ниже выпускных окон размещены два блока коаксиальных соединенных радиальными ребрами концентрических поверхностей со взаимно противоположной конусностью, причем между ними подведен тангенциально патрубок подачи технологической воды, на сливной камере верхней секции установлен вибрационный бункер-питатель с продольными щелями в окне днища, соединенном с патрубком ввода классифицируемого материала в верхнюю цилиндроконическую емкость, а под нижним блоком концентрических конусных поверхностей расположена перфорированная коническая тарелка подачи промывочной воды, при этом площади поперечных сечений сливных камер и цилиндроконических емкостей возрастают сверху вниз обратно пропорционально гидравлической крупности частиц продуктов классификации в каждой из секций.

Наличие признака "на сливной камере верхней секции установлен вибрационный бункер-питатель с продольными щелями в окне днища, соединенном с патрубком ввода классифицируемого материала в верхнюю цилиндроконическую емкость" позволяет расширить технологические возможности установки. Это достигается тем, что если в прототипе в качестве исходного материала используется гидросмесь строго заданного фракционного состава, то в предложенной установке используется обычный рядовой материал, загружаемый в бункер питателя вручную, с помощью конвейера или погрузочной машины. При включении мотора-вибратора, закрепленного на питателе, материал под действием вибрации перемещается по наклонному днищу питателя. При этом частицы материала с требуемой крупностью просыпаются через продольные щели в окне днища питателя и по патрубку ввода попадают в верхнюю цилиндроконическую емкость, а более крупные частицы при дальнейшем их перемещении по днищу питателя выводятся из устройства в качестве отходов производства. Колебательное движение патрубка ввода классифицируемого материала вместе с днищем питателя способствует повышению интенсивности выхода частиц через выпускные окна во внутреннюю полость верхней цилиндроконической емкости.

Наличие признака "патрубки подачи технологической воды в каждую емкость подведены тангенциально" позволяет повысить эффективность процесса образования гидросмеси из "сухого" исходного материала и одновременно начать процесс разделения материала на фракции по крупности и объемной плотности. Это достигается за счет того, что в цилиндроконической емкости образуется вращающийся поток гидросмеси, который увлекает во вращение поступающий из выпускных окон патрубков ввода исходного материала или гидросмеси. В процессе этого вращения более крупные и тяжелые частицы центробежными силами отбрасываются на периферию емкости, сползают вдоль вертикальной стенки и концентрируют в конусной части с последующим перемещением в патрубок вывода фракции готового продукта. При этом мелкие и легкие частицы при вращательном движении преимущественно располагаются в центральной части вращающегося потока в зоне воронки разрежения и под действием восходящего потока промывочной воды перемещаются в сливную камеру для последующего перелива в нижерасположенную цилиндроконическую емкость.

Наличие признака "под нижним блоком концентрических конусных поверхностей каждой секции расположена перфорированная коническая тарелка промывочной воды" позволяет повысить эффективность разделения частиц материала на фракции по крупности и объемной плотности. Это обеспечивается за счет того, что выбрасываемые через отверстия в конической тарелке струи промывочной воды создают вертикальный восходящий поток, который пронизывает горизонтальный вращающийся поток гидросмеси. При этом мелкие и легкие частицы поднимаются восходящим потоком вверх, проходят через кольцевые конусные щели верхнего и нижнего блоков коаксиальных концентрических поверхностей, выводятся в сливную камеру и в последующем переливаются в нижележащую цилиндроконическую емкость. Скорость восходящего потока в каждой цилиндроконической емкости выбирается таким образом, чтобы она была меньше гидравлической крупности для зерен материала данной фракции сгущаемого материала и больше гидравлической крупности частиц, которые переливаются в сливную камеру нижележащей цилиндроконической емкости.

Наличие признака "площади поперечных сечений сливных камер и цилиндроконических емкостей возрастают сверху вниз обратно пропорционально гидравлической крупности частиц продуктов классификации в каждой из секций" позволяет повысить качество разделяемых продуктов классификации и их чистоту. Это достигается тем, что в каждой секции поддерживается постоянство производительности установки, то есть соблюдается равенство пропускной способности несмотря на то, что гидравлическая крупность, то есть скорость осаждения частиц данной фракции, различна. Так, по данным М.И. Хрусталева (см. Передовой опыт обогащения песков, ВНИИЭСМ, М., 1990, табл. 5.1, с. 70) гидравлическая крупность частиц 2,5 мм составляет 0,21 м/с, частиц 1,0 - 0,10 м/с, частиц 0,1 мм - 0,05 м/с, то есть скорость осаждения частиц в средней и нижней емкости относительно верхней емкости падает соответственно в 2 и в 4 раза. Поскольку производительность установки в целом и пропускная способность каждой цилиндроконической емкости в частности определяется произведением площади поперечного сечения каждой емкости и сливной камеры на скорость осаждения частиц данной фракции, то при условии равенства скоростей восходящего потока для выноса частиц материала последующих фракций площади поперечных сечений емкости и сливной камеры должны соответственно возрастать в 2 и в 4 раза, то есть обратно пропорционально гидравлической крупности продуктов классификации в каждой секции.

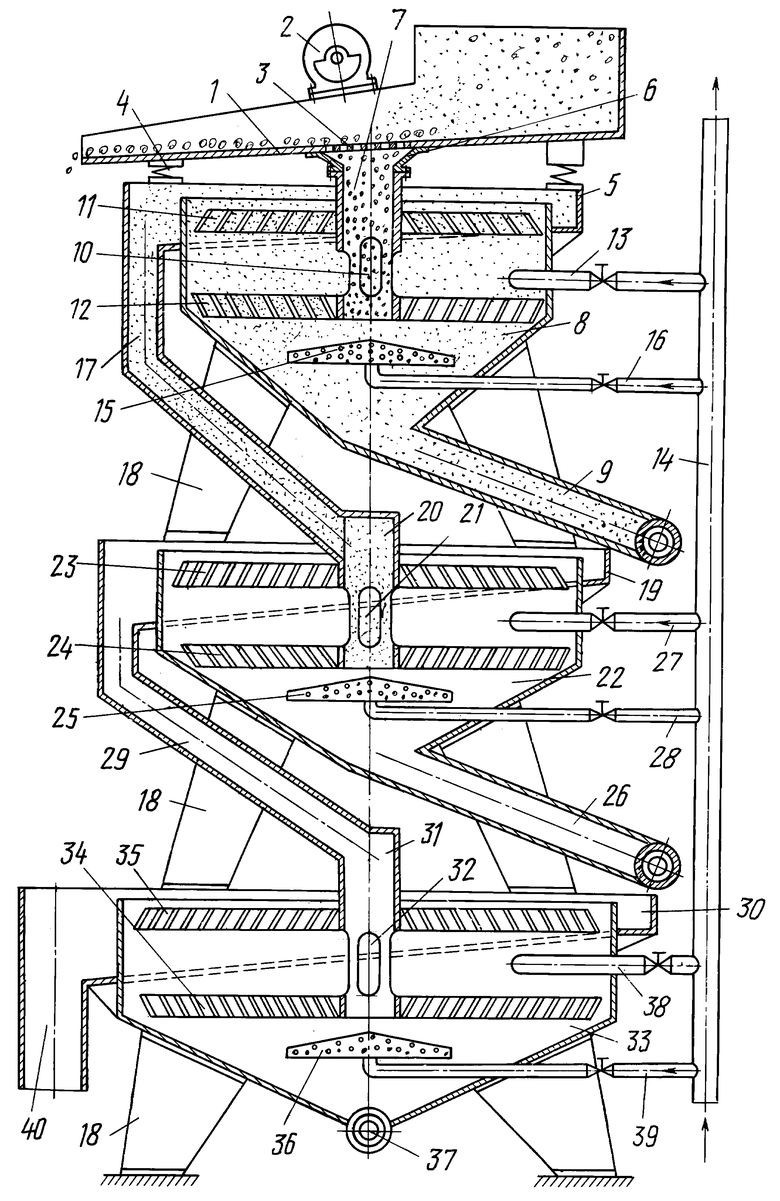

На чертеже представлен общий вид установки гидроклассификации материалов.

Установка включает в свой состав бункер-питатель 1 с мотором-вибратором 2, в днище бункера имеется окно 3 с продольными щелями в виде шпальтового сита. Днище бункера-питателя посредством пружин 4 установлено на верхней сливной камере 5, а щелевое окно с помощью воронки 6 связано с патрубком 7 ввода исходного материала в верхнюю цилиндроконическую емкость 8 с патрубком 9 вывода крупной фракции классифицируемого материала. Патрубок ввода исходного материала имеет выпускные окна 10, выше уровня которых на нем закреплен верхний блок коаксиальных концентрических соединенных друг с другом радиальными ребрами поверхностей 11 в виде усеченных конусов прямой конусности, а ниже уровня выпускных окон закреплены аналогичные поверхности 12, но обратной конусности. В верхнюю цилиндроконическую емкость между верхним и нижним блоками конусных поверхностей тангенциально подведен патрубок 13 подачи технологической воды из магистрального трубопровода 14. Ниже уровня блока концентрических конусных поверхностей обратной конусности расположена перфорированная коническая тарелка 15 с патрубком 16 подачи промывочной воды. Верхняя сливная камера снабжена патрубком 17 перелива гидросмеси в нижележащую емкость. Совокупность позиций 5-17 образуют верхнюю секцию установки гидроклассификации материалов, которая с помощью опор 18 установлена на средней сливной камере 19. Средняя секция включает в свой состав патрубок ввода гидросмеси 20 с выпускными окнами 21, цилиндроконическую емкость 22, концентрические конусные поверхности 23 и 24, коническую перфорированную тарелку 25, патрубок вывода фракции средней крупности 26 (готового продукта), тангенциальный патрубок 27 подвода технологической воды и патрубок 28 промывочной воды, а также патрубок 29 перелива гидросмеси в нижележащую емкость. Совокупность позиций 19-29 образуют среднюю секцию гидроклассификации материалов, которая с помощью опор 18 установлена на нижней сливной камере 30. Нижняя секция включает в свой состав патрубок ввода гидросмеси 31 с выпускными окнами 32, цилиндроконическую емкость 33, блоки конусных поверхностей 34 и 35, коническую перфорированную тарелку 36, патрубок вывода мелкой фракции 37, тангенциальный патрубок 38, патрубок промывочной воды 39, а также патрубок 40 вывода отработанной воды. Нижняя секция с помощью опор 18 установлена на почве или фундаменте.

Работа установки гидроклассификации материалов осуществляется следующим образом.

При включении мотора-вибратора 2 бункер-питатель 1 приходит в колебательное движение на пружинах 4, вследствие чего исходный материал начинает двигаться по наклонному днищу, причем крупные куски выбрасываются по лотку в отходы, а кондиционные частицы проваливаются сквозь продольные щели окна в воронку 6 и поступают в верхний патрубок 7 ввода исходного материала. Система секций гидроклассификатора заполняется технологической водой из магистрального трубопровода 14 по тангенциальным патрубкам 13, 27 и 38, а также по патрубкам промывочной воды 16, 28 и 39. Исходный материал в виде запирающего слоя под действием вибрации патрубка 7 выдавливается через выпускные окна 10 в цилиндроконическую емкость 8, размывается потоком технологической воды из тангенциального патрубка 13 и образует вращающееся поле гидросмеси. Струи промывочной воды из конической перфорированной тарелки 15 с патрубком 16 размывают гидросмесь в вертикальном направлении, образуя восходящий поток. Крупные частицы материала отбрасываются центробежными силами вращающегося потока, сползают по стенкам и конусам цилиндроконической емкости 8 и аккумулируются в патрубке 9 вывода крупной фракции классифицируемого материала. Скорость восходящего потока несколько меньше скорости осаждения крупных частиц, поэтому частицы средней крупности и мелкие проходят вверх через конические щели нижнего и верхнего блока коаксиальных концентрических поверхностей, исключающих возможность вывода крупных частиц, и свободно изливаются в верхнюю сливную камеру 5, откуда самотеком по наклонному днищу этой камеры поступают в сливной патрубок 17, который обеспечивает подачу гидросмеси в патрубок 20 с выпускными окнами 21, откуда материал поступает в нижележащую цилиндроконическую емкость.

Аналогичным образом осуществляется процесс гидроклассификации в средней и нижней секциях с выделением частиц средней крупности и мелких, которые аккумулируются соответственно в патрубках 26 и 37. Отработанная вода с примесью мельчайших частиц глинистой фракции изливается в сливную камеру 30 и по патрубку 40 направляется в водосборник для осветления и последующего использования в системе оборотного водоснабжения.

Количество устанавливаемых секций гидроклассификатора определяется потребностями производства и чистотой полученного продукта.

Устройство позволяет повысить эффективность процесса разделения и чистоту получаемых продуктов классификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГИДРОКЛАССИФИКАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2168364C2 |

| УСТАНОВКА ГИДРОКЛАССИФИКАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2166996C2 |

| ТРЕХПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1998 |

|

RU2135291C1 |

| ГРАВИТАЦИОННО-ЭЛЕКТРОМАГНИТНЫЙ КЛАССИФИКАТОР | 1999 |

|

RU2174450C2 |

| ГИДРОКЛАССИФИКАТОР | 1997 |

|

RU2136374C1 |

| СХЕМА ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ | 2008 |

|

RU2379113C1 |

| СПОСОБ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И УСТАНОВКА ДЛЯ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2320419C2 |

| СЕКЦИЯ ГИДРОКЛАССИФИКАТОРА | 2001 |

|

RU2207910C2 |

| СПОСОБ ОБОГАЩЕНИЯ МЕЛКОФРАКЦИОННЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2140327C1 |

| СПОСОБ ГИДРОКЛАССИФИКАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165297C2 |

Изобретение относится к области обогатительных устройств для гидроклассификации зернистых материалов. Установка включает несколько установленных одна над другой секций, каждая из которых состоит из сливной камеры и цилиндроконической емкости, патрубков ввода классифицируемого материала, вывода сгущенных продуктов и перелива гидросмеси из вышележащей сливной камеры в нижележащую цилиндроконическую емкость. В каждой емкости на патрубке ввода материала установлены два блока коаксиальных соединенных радиальными ребрами концентрических конусных поверхностей с прямой и обратной конусностью, между ними тангенциально подведен патрубок подачи технологической воды, а под нижним блоком конусных поверхностей расположена перфорированная коническая тарелка подачи промывочной воды. Площади поперечных сечений сливных камер и цилиндроконических емкостей возрастают сверху вниз обратно пропорционально гидравлической крупности классифицируемых частиц. На верхней секции установлен вибрационный бункер-питатель с щелями в днище с возможностью подачи материала в верхнюю емкость. Устройство повышает эффективность процесса разделения и чистоту концентратов. 1 ил.

Установка гидроклассификации материалов, включающая расположенные одна над другой несколько секций, каждая из которых состоит из сливной камеры и цилиндроконической емкости, патрубка ввода классифицируемого материала, патрубка вывода сгущенных продуктов классификации и патрубка перелива гидросмеси из вышележащей сливной камеры в нижележащюю цилиндроконическую емкость, отличающаяся тем, что в каждой цилиндроконической емкости на патрубке ввода материала выше и ниже его выпускных окон размещены два блока коаксиальных соединенных радиальными ребрами концентрических поверхностей со взаимно противоположной конусностью, причем патрубок подачи технологической воды подведен между ними тангенциально, а под нижним блоком концентрических конусных поверхностей расположена перфорированная коническая тарелка подачи промывочной воды, на сливной камере верхней секции установлен вибрационный бункер-питатель с продольными щелями в окне днища, соединенном с патрубком ввода классифицируемого материала в верхнюю цилиндроконическую емкость, при этом площади поперечных сечений сливных камер и цилиндроконических емкостей возрастают сверху вниз обратно пропорционально гидравлической крупности частиц продуктов классификации в каждой секции.

| КЛЕБАНОВ О.Б | |||

| и др | |||

| Справочник технолога по обогащению руд цветных металлов | |||

| - М.: Недра, 1974, с.459 и 460, рис.104 | |||

| КОЛОННА-КЛАССИФИКАТОР | 1991 |

|

RU2019296C1 |

| ОБОГАТИТЕЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2033270C1 |

| ТРЕХПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1998 |

|

RU2135291C1 |

| МНОГОПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1993 |

|

RU2083289C1 |

| Гидравлический классификатор | 1935 |

|

SU45244A1 |

| Трехпродуктовый гидравлический классификатор | 1977 |

|

SU749432A1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ПРОДУКТА ИЗ ШЕЛУШЕНОГО ЗЕРНА АРАХИСА | 2012 |

|

RU2511894C1 |

Авторы

Даты

2000-12-27—Публикация

1999-04-06—Подача