Изобретение относится к области обогащения мелкофракционной минералосодержащей горной массы с целью извлечения минералов или металлов, например золота, находящихся в свободном, химически не связанном состоянии.

Изобретение может быть использовано для обогащения и извлечения полезных минералов или их концентратов, как непосредственно из мелкофракционной исходной горной массы, добываемой из недр, так и для работы с отходами ее технологической переработки на горно-перерабатывающих предприятиях.

Изобретение может быть использовано на месторождениях, где добыча полезных ископаемых считается экономически нецелесообразной по причине низкой извлекаемости и больших технологических потерь на существующем горнодобывающем оборудовании, например, россыпные месторождения мелкого и тонкого золота.

Изобретение может быть использовано для обогащения и выделения полезных минералов (или металлов) из исходной горной массы при том условии, что плотность частиц извлекаемого минерала (или металла) превосходит плотность частиц вмещающей породы в два и более раза.

Изобретение может быть использовано для выделения минералов или их концентратов из исходной горной массы и отходов ее промышленной переработки, как самостоятельно, так и в составе технологических линий горнодобывающих и перерабатывающих предприятий, для создания как лабораторных, так и промышленных установок.

Известно устройство гидравлической классификации минералосодержащего (или металлосодержащего) материала на две фракции (а.с. N 388788, B 03 B 7/00, 1973 г.), согласно которому классификация осуществляется в ступенчатой колонне, в восходящем потоке воды с подачей в последнюю воздуха для создания взвешенного слоя классифицируемых частиц в нижней части.

Недостатками известного устройства являются ограниченное число фракций классификации, возможность выноса мелких частиц выделяемого минерала (или металла) водно-воздушным потоком (процесс флотации), сложность наладки устройства с целью получения однородности по гранулометрическому составу мелкой или крупной фракций выделяемых минералов (металлов) или их концентратов в процессе классификации, дополнительных энергетических затратах на компрессорное оборудование в случае применения устройства в качестве промышленной установки непосредственно на месте разработки месторождения.

Известен способ обогащения мелкофракционных концентратов, включающий калибровку исходной горной массы, ее смешивание с рабочей жидкостью, поэтапную классификацию в вертикальной ступенчатой рабочей колонне по гранулометрическому составу и плотности, в восходящем потоке, последующее обогащение каждой расклассифицированной фракции расситовкой, измельчение крупных фракций и их повторную классификацию в рабочей колонне (патент РФ 2057594, B 03 B 9/00, 1994), который является наиболее близким аналогом к предложенному способу и принят в качестве прототипа.

К недостаткам прототипа также можно отнести ограниченное число фракций классификации из-за невозможности регулирования их крупности и плотности.

Задачей предложенного изобретения является повышение извлечения полезных минералов, преимущественно мелких классов.

Указанный технический результат достигается тем, что в способе обогащения мелкофракционных концентратов классификацию наиболее мелких частиц осуществляют осаждением в наклонных каналах сменных блоков ламиниризации, размещенных в верхней части рабочей колонны, причем гранулометрический состав и плотность классифицируемых фракций регулируют изменением расхода и давления рабочей жидкости, подаваемой в колонну снизу, и выбором площади поверхности осаждения, размера каналов и угла наклона каналов в блоках ламиниризации, а после расситовки осуществляют окончательную доводку концентрата в виде подрешетного продукта.

Указанный технический результат достигается также тем, что:

- лабораторным путем определяется гранулометрический состав и содержание выделяемого минерала, находящегося в исходной горной массе в свободном мелкодиспергированном виде, а также гранулометрический состав вмещающей минерал породы,

- определяется коэффициент равнопадаемости для частиц минерала и вмещающей породы в рабочей жидкости,

- вся исходная горная масса калибруется до размера, не превышающего наибольший размер частиц выделяемого минерала,

- откалиброванная горная масса условно разбивается на несколько фракций, согласно гранулометрическому ряду, с определением граничного зерна, в каждой фракции и коэффициентом равнопадаемости таким образом, что в каждой фракции наибольшая по размеру частица извлекаемого минерала была равна наименьшей частице вмещающей породы,

- откалиброванную горную массу смешивают с водой, выдерживая соотношение Т: Ж = (1:5)-(1:10), для обеспечения текучести гидросмеси и самотеком подают на классификацию,

- расклассифицированные в колонне по фракциям частицы автоматически выводятся из секций классификации лопастями вращающегося внутри колонны ротора, причем лопасти имеются только в цилиндрических секциях колонны,

- расклассифицированные частицы выводятся из колонны классификации через окна в рабочих секциях колонны,

- выходящие через окна частицы по наклонным герметичным рабочим рукавам самотеком поступают в сборники концентрата, представляющие собой герметичные емкости с запорной арматурой на входе и выходе, а также снабжены гидрозатворами,

- блоки ламиниризации установлены в переходных конических секциях рабочей колонны,

- концентрат из сборников, соответствующий по крупности выбранным фракциям гранулометрического ряда, рассеивается на ситах, причем величина ячеек сит для концентрата каждого сборника равны по размерам наименьшей частице породы.

Кроме того, указанный результат достигается за счет того, что расчет гидравлических и геометрических параметров рабочей колонны производится по средней конечной скорости стесненного падения частиц vст определенной фракции (граничных зерен) согласно условному делению в соответствии с гостированным гранулометрическим рядом.

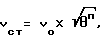

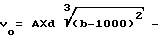

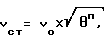

Величина vст определяется по формуле Лященко:

где vo - конечная скорость свободного падения зерна, м/с,

θ - коэффициент разрыхления, зависящий от скорости восходящей струи,

п - показатель степени, зависящей от размера, плотности и формы частиц, п = 5-7.

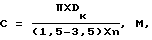

Внутренние диаметры цилиндрических камер, являющихся камерами классификации, определяются из следующей зависимости:

(Dк - dв) • vст.средн. • 3600 = Q,

где Dк - внутренний диаметр цилиндрической камеры классификации, м;

dв - диаметр вала ротора, м,

vст.средн. - величина (средняя) скорости стесненного падения частиц вмещающей породы определенной крупности, классифицируемых в рассчитываемой секции, м/с,

Q - общий объем рабочей жидкости (воды), проходящий по сечению колонны снизу - вверх, м3/ч,

3600 - переводной коэффициент (число секунд в часе),

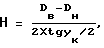

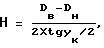

H - высота цилиндрических секций определяется по формуле

где Dв - диаметр вышестоящей (по отношению к конической секции) цилиндрической секции, м,

Dн - диаметр нижестоящей цилиндрической секции, м,

Ук - угол конусности конической секции, градус.

Угол конусности конической секции выбирается в зависимости от режима движения рабочей жидкости (воды) снизу-вверх по рабочей колонне.

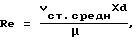

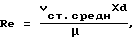

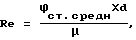

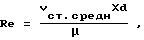

Характер напорного движения жидкости в закрытых каналах определяется критерием (или числом) Рейнольдса, которое определяется по формуле

где Re - критерий Рейнольдса,

vст.средн. - среднее значение конечной скорости стесненного падения зерна (частицы) в сечении нижестоящей секции рабочей колонны,

d - диаметр канала, в нашем случае d=Dк, м,

μ - кинематический коэффициент вязкости, см2/с,

условно μ примем равной 0,0131 см2/с (для воды).

При ламинарном характере движения гидросмеси при переходе из цилиндрической (нижестоящей) секции в коническую секцию, угол конусности конической секции не должен превышать 12o во избежание отрыва потока от стенок переходной конической секции, т.е. У/2=6.

При этом параметры в блоках ламиниризации определяются следующими зависимостями.

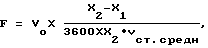

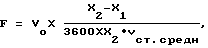

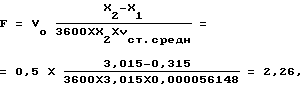

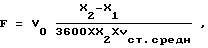

Поверхность осаждения F определяется по формуле Бурдакова:

где F - площадь поверхности осаждения, м2,

Vо - количество жидкой фазы в гидросмеси, м3/ч,

vст.средн. - средняя скорость стесненного падения частиц, м/с,

X2 - концентрация осадка в 1 кг сухого вещества на 1 кг жидкой фазы в осадке,

X1 - концентрация суспензии до отстаивания в 1 кг сухого осадка на 1 кг жидкой фазы.

Зная величину F, можно найти число каналов N по формуле

N=F/f,

где F - площадь отстойника, м2,

f - площадь поверхности осаждения одного канала, м2.

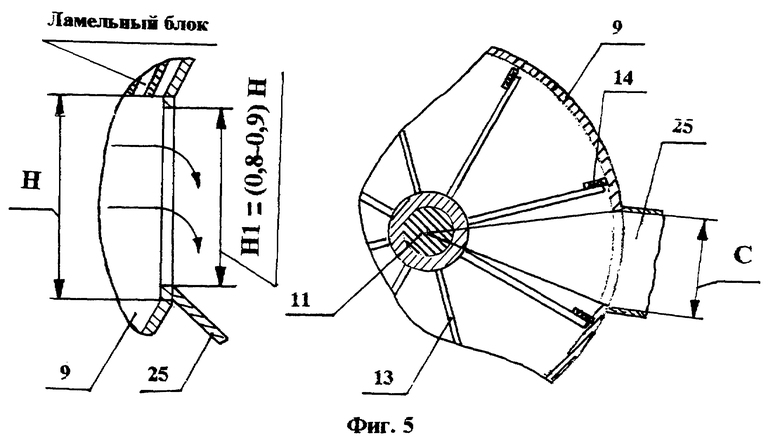

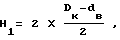

Высота цилиндрической камеры до блока ламиниризации, установленного в переходной конической секции, определяется по формуле

где H1 - высота цилиндрической секции (камеры) до блока ламиниразации, м,

Dк - внутренний диаметр цилиндрической секции, м,

dв - диаметр вала ротора, м.

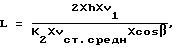

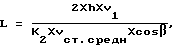

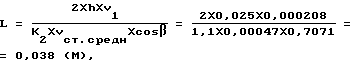

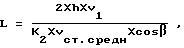

Длина каналов блока ламиниризации (см. фиг. 4) определяется по формуле

где L - длина канала, м,

h - высота канала,

vст.средн. - средняя скорость стесненного падения частицы, м/с,

K2 - коэффициент, учитывающий сужение полости канала,

v1 - скорость восходящего потока пульпы, м/с,

β - угол наклона канала к горизонтальной плоскости.

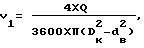

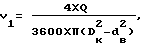

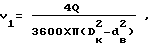

Скорость восходящего потока v1 определяется по формуле

где Q - расход гидросмеси через сечение цилиндрической секции рабочей колонны, м3/ч,

Dк - внутренний диаметр цилиндрической секции, м,

dв - диаметр вала ротора, м,

Кроме того, восходящий поток рабочей жидкости, поступающий снизу в классификационную колонну, для выравнивания величин скорости по сечению потока дезинтегрируется устройством в виде решетки и сетки, размещенным в нижней части колонны, а лопасти ротора имеют торцевые уплотнители для устранения эффекта перетекания гидросмеси в межлопастные пространства в процессе вращения ротора.

Совокупность существенных признаков предложенного способа проявляет новые свойства, заключающиеся в том, что предложенные сочетания и последовательность предлагаемых операций с горной массой создают необходимые условия и обеспечивают качественное разделение частиц на минерал (металл) и породу, а также позволяют выделить из горной массы частицы минералов (или металлов) в свободном виде или в виде богатых концентратов, которые невозможно выделить непосредственно на месторождении существующими промышленными установками, причем частицы минералов (или металлов) таких размеров (менее 0,25 миллиметра) не показываются в характеристиках исследуемых проб месторождений при проведении геологоразведочных работ на предмет промышленной разработки месторождений (например, месторождения мелкого и тонкого золота).

Предложенный способ обогащения и выделения минерала (металла) или минералов (металлов) из исходной горной массы осуществляется следующим образом и в следующей последовательности.

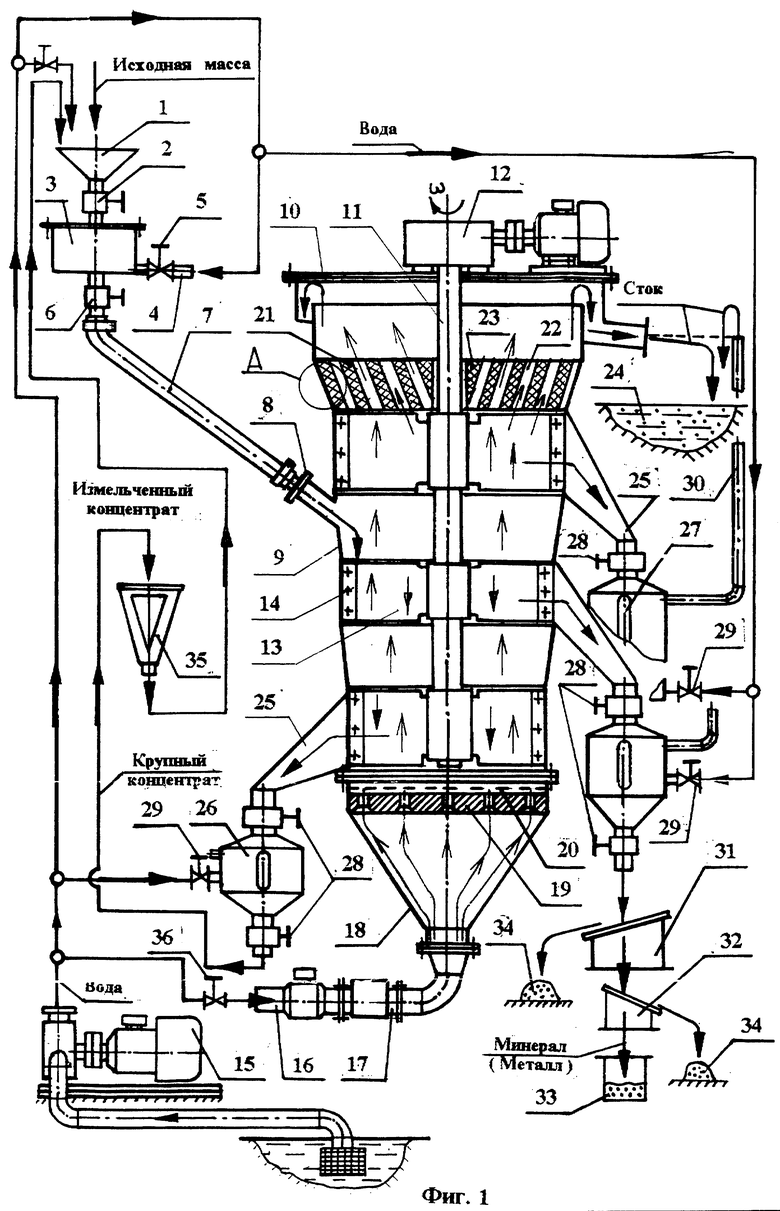

На фиг. 1 приведена схема устройства для осуществления предложенного способа.

Устройство содержит приемный бункер 1 с шиберным устройством 2, установленным на выходном патрубке, соединяющем приемный бункер со смесительной камерой 3, имеющей патрубок подвода воды 4 с вентилем 5 и выходной патрубок с шиберным устройством 6.

Выходной патрубок смесительной камеры 3 соединен переходным рукавом 7 со входным патрубком 8 рабочей колонны 9.

Рабочая колонна 9 состоит из набора цилиндрических и конических секций и представляет собой герметичную (по отношению к воде) емкость, закрытую сверху крышкой 10.

Рабочая колонна 9 является основным агрегатом предлагаемого устройства и представляет собой гидравлический классификатор вертикального типа, полный расчет его технологических и конструктивных параметров приводится в качестве примера расчета в данной патентной заявке.

Классификация исходной массы в рабочей колонне производится по принципу "снизу-вверх" - классифицируемый материал поступает в рабочую колонну сверху, а рабочая жидкость (вода) подается снизу. Диаметры цилиндрических классифицирующих секций рабочей колонны увеличиваются по мере движения потока снизу-вверх, при этом скорость движения потока по мере прохождения секций рабочей колонны постепенно уменьшаются. При таком распределении скоростей крупные частицы будут классифицироваться и выделяться в нижних секциях, а мелкие частицы, как более легкие, будут выноситься вверх и классифицироваться и выделяться в верхних секциях рабочей колонны. Такая схема классификации называется "от мелкого к крупному".

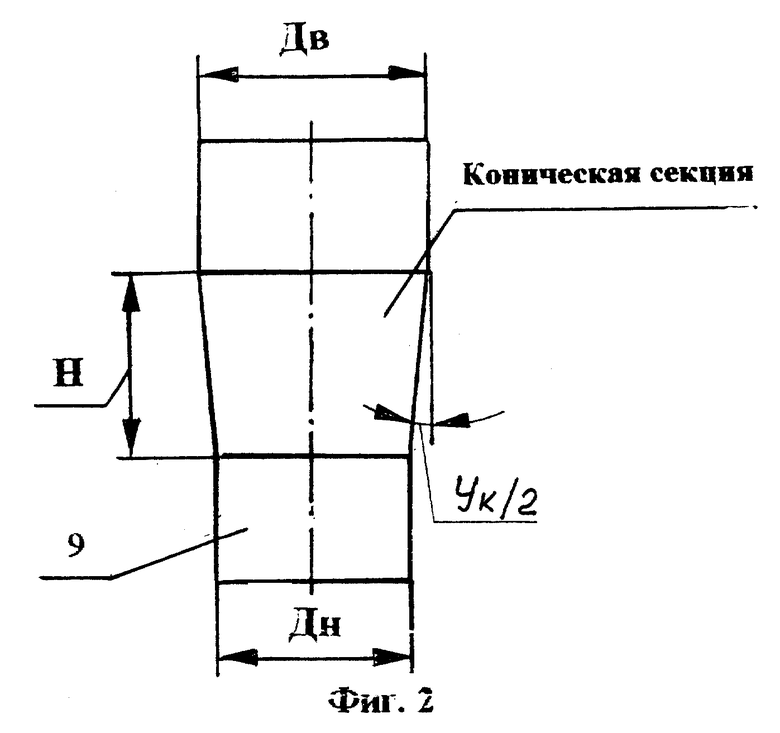

Внутренние диаметры цилиндрических камер (см. фиг. 2), являющихся камерами классификации, определяются из следующей зависимости:

(Dк - dв) • vст.средн. • 3600 = Q,

где Dк - внутренний диаметр цилиндрической камеры классификации, м,

dв - диаметр вала ротора, м,

vстр.средн - величина (средняя) скорости стесненного падения частиц вмещающей породы определенной крупности, классифицируемых в рассчитываемой секции, м/с,

Q - общий объем рабочей жидкости (воды), проходящий по сечению колонны снизу-вверх, м3/ч,

3600 - переводной коэффициент (число секунд в часе).

Расчет гидравлических и конструктивных (геометрических) параметров рабочей колонны производится по конечной скорости стесненного падения частиц vст определенной фракции (граничных зерен) согласно условному делению в соответствии с гостированным гранулометрическим рядом.

Величина vст определяется по формуле Лященко:

где vо - конечная скорость свободного падения зерна, м/с,

θ - коэффициент разрыхления, зависящий от скорости восходящей струи,

п - показатель степени, зависящий от размера, плотности и формы частиц, п = 5-7, пример п=6.

Рабочая жидкость (водная среда), в которой происходит классификация, оказывает сопротивление падающим в ней частицам, при этом скорость падения зависит от размеров частиц, их формы и плотности.

При падении частиц (зерен) возникает два вида сопротивления среды: динамическое и статическое (вязкостное).

При падении крупных зерен с большой скоростью преобладает динамическое сопротивление, которое характерно для турбулентного режима обтекания зерна водой, что приводит к образованию завихрений и зон пониженного давления позади зерна.

Падение мелких частиц с малой скоростью связано с преобладанием вязкостного сопротивления, характерного для ламинарного обтекания зерна водой. С увеличением вязкости среды сопротивление падению мелких частиц возрастает значительно быстрее, чем для крупных зерен.

В начальный момент, под действием гравитационный силы, все зерна падают в среде (воде) с ускорением, но при возрастании скорости движения сопротивление среды увеличивается и быстро достигает величины движущей зерно вниз гравитационной силы. С этого момента зерно начинает двигаться с постоянной скоростью, называемой конечной скоростью падения данных зерен.

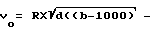

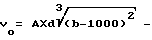

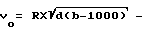

Приняв падающие зерна за частицы правильной шарообразной формы, конечные скорости свободного падения зерен vо определяются по следующим теоретическим формулам для различного размера зерен (частиц):

формула Ратингера для зерен крупнее 1 мм,

формула Аллена для зерен размером от 1 мм до 0,1 мм,

vо=S•d2(b-1000) -

формула Стокса для зерен размерами меньше 0,1 мм,

где vо - конечная скорость свободного падения зерен, м/с,

d - диаметр шарообразного зерна, м,

b - плотность зерна, кг/м3,

эмпирические коэффициенты для водной среды: R = 0,16; A = 1,146; S = 545.

Рассчитанные по этим теоретическим формулам конечные скорости падения не совпадают с действительным значением скоростей, т.к. из-за своей формы физические частицы (в результате механического измельчения или по своим природным формам) имеют скорости падения меньше теоретического значения.

Кроме того, рассмотрение закономерности падения изолированного зерна в свободных (теоретических) условиях не могут полностью характеризовать процесс гидравлической классификации, при котором имеет место движение зерен в ограниченных пространствах камер гидроклассификатора (в цилиндрических секциях). В таком процессе каждое зерно испытывает на себе динамическое воздействие других зерен при распределении в вертикальной и горизонтальной плоскости объема (процесс концентрационной диффузии), а также всей массы зерен в целом. Падение зерна (частиц) в таких условиях называется стесненным падением, конечные скорости падения vст зерен (частиц) в таких условиях определяются по приведенной эмпирической формуле Лященко:

Условно приняв п = 6 и поставив это значение в формуле Лященко, получим:

vст= vo×θ3, м/с.

Рассчитанные по этой формуле величины скоростей vст. стесненного падения частиц совпадают с их практическими скоростями падения для зерен (частиц) размером меньше 0,1 мм.

Для зерен (частиц) крупностью от 0,1 мм применяется следующая формула:

vст= vo×θ2, м/с.

Величина коэффициента разрыхления θ изменяется от 0,8 до 0,95. Варьируя величиной θ и определив конечные скорости свободного падения vо для граничных зерен определенный фракции, найдем величину vст.средн.. Анализируя числовые величины vст при различных значениях от max до min значений и сравнивая их с величиной vст.средн., можно сделать вывод, что они отличаются не более чем на 30% как от минимального, так и максимального значений скоростей стесненного падения частиц для данной фракции.

Имея величины vст.средн. для зерен (частиц) расчетного сечения цилиндрической секции рабочей колонны, определяем диаметр сечения цилиндрической секции. Расчет повторяется для каждой секции в соответствии с vср.средн. и размеров зерен (частиц) для каждого сечения цилиндрических секций рабочей колонны (гидроклассификатора).

Цилиндрические секции конструктивно собираются (например, методом сварки) с коническими секциями рабочей колонны (см. фиг. 2). Высота конической секции определяется по формуле:

где Dв - диаметр вышестоящей (по отношению к конической секции) цилиндрической секции, м,

Dн - диаметр нижестоящей цилиндрической секции, м,

Ук - угол конусности конической секции, градус.

Угол конусности конической секции выбирается в зависимости от режима движения рабочей жидкости (воды) снизу-вверх по рабочей колонне. Характер напорного движения жидкости в закрытых каналах определяется критерием (или числом) Рейнольдса, которое определяется по формуле:

где Re - критерий Рейнольдса.

При Re < 2300 - режим движения ламинарный при Re > 2300 - режим движения турбулентный.

vст.средн. - среднее значение конечной скорости стесненного падения зерна (частицы) в сечении нижестоящей секции рабочей колонны,

d - диаметр канала в нашем случае d = Dк, м,

μ - кинематический коэффициент вязкости, см2/с.

Условно примем вязкость гидросмеси (пульпы), перемещающейся снизу-вверх по рабочей колонне, ввиду большого значения соотношения Т:Ж, равной вязкости рабочей жидкости (воды) при температуре +10oC, т.е. величину примем равной 0,0131 см2/с.

При ламинарном характере движения гидросмеси при переходе из цилиндрической (нижестоящей) секции в коническую секцию, угол конусности конической секции не должен превышать 12o во избежание отрыва потока от стенок переходной конической секции, т.е. У/2 = 6o.

Данная методика расчета повторяется при расчете всех конических переходных секций рабочей колонны.

Применяя данную методику к расчету сечений цилиндрических и конических секций рабочей колонны, можно заметить, что величины внутренних диаметров Dк цилиндрических камер классификации резко возрастают при расчетах камер классификации для мелких и очень мелких классифицируемых частиц как выделяемого минерала (металла), так и вмещающей его породы. Расчетные размеры секций достигают в диаметре 5-10 м, что делает конструкцию нетехнологичной и труднотранспортируемой (по причине больших габаритов) на любом виде транспорта при использовании конструкции в качестве передвижной полевой установки.

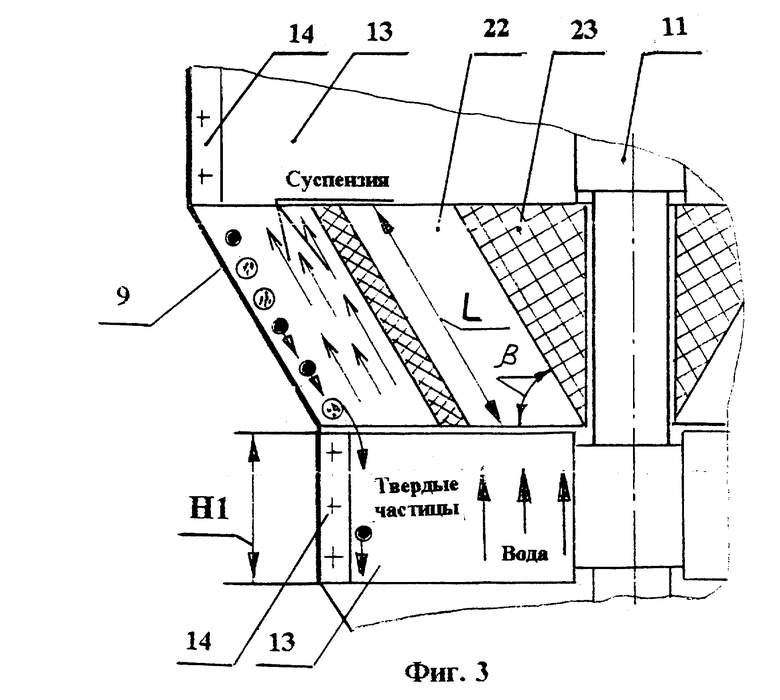

Для классификации и выделения мелких и очень мелких зерен и уменьшения размеров внутренних диаметров Dк цилиндрических секций рабочей колонны, в конических (переходных) секциях устанавливаются блоки ламиниризации потока гидросмеси, представляющие собой узкие, изолированные друг от друга, наклонные прямолинейные каналы, выполненные из коррозионностойкого по отношению к рабочей жидкости (воде) материала, не подвергающегося адгезии со стороны частиц выделяемого минерала (металла) и вмещающей породы (например, титана, нержавеющей стали, пластика и т.д.).

Каналы устанавливаются под углами наклона к горизонтальной плоскости, превышающими углы естественного откоса зерен (частиц) материала минерала (металла) и включающей его породы, конструктивно эти величины выбираются в пределах 40-80 градусов (см. фиг. 3).

В каждом из наклонных каналов движется два встречных потока, вверх движется ламинарный поток суспензии, из которого интенсивно осаждаются на дно канала взвешенные частицы. Осаждаясь на дно, эти частицы образуют плотный слой, который под действием гравитационной силы опускается вниз по плоскости канала в виде тонких струй. Вследствие ламинарного режима движущегося потока, движущегося вверх, донный сползающий слой твердых частиц не взмучивается, так как скорость встречного потока в придонном слое близка к нулю.

Применение блоков ламиниризации в сотни и тысячи раз ускоряет процесс осаждения и выделения мелких и очень мелких частиц, позволяя конструктивно резко уменьшить габариты рабочей (классификационной) колонны.

Расчет площади и размеров блоков ламиниризации производится в следующем порядке и по следующим формулам.

Гидравлическая смесь, двигающаяся снизу-вверх по рабочей колонне, представляет собой неоднородную жидкую систему с твердыми частицами (зернами) дисперсной фазы (породы и минерала или металла) и дисперсионной среды (рабочей жидкости). Плотность дисперсной фазы больше плотности дисперсионной среды и взвешенные частицы оседают вниз под действием силы тяжести твердых частиц, находящихся во взвешенном состоянии в жидкой среде. Такое осаждение (или отстаивание) называется сгущением или седиментацией. Практически таким методом седиментации пользуются, главным образом, для разделения грубых суспензий, к которым можно отнести гидравлическую смесь, подвергающуюся классификации в рабочей колонне предлагаемого устройства.

Блоки ламиниризации представляют собой в этом плане компактный отстойник, производительность которого зависит от скорости осаждения и свободной поверхности отстойника, с сильно развитой поверхностью свободного осаждения F и минимальной высотой (высотой каналов).

Поверхность осаждения F определяется по формуле Бурдакова:

где F - площадь поверхности осаждения, м2,

Vо - количество жидкой воды в гидросмеси, м3/ч,

vст.средн. - средняя скорость стесненного падения частиц, м/с,

X2 - концентрация осадка в 1 кг сухого вещества на 1 кг жидкой фазы в осадке,

X1 - концентрация суспензии до отстаивания в 1 кг сухого осадка на 1 кг жидкой фазы.

Эта формула применима при условии непрерывной подачи гидросмеси в отстойник и непрерывного отвода осветленной жидкости, осадок может удаляться непрерывно или периодически, по мере его накопления.

Зная величину F, можно найти число каналов N по формуле:

N=F/f,

где F - площадь отстойника, м2,

f - площадь поверхности осаждения одного канала, м2.

Установка блоков ламиниризации позволяет резко уменьшить разницу диаметров цилиндрических секций, соединяемых одной переходной конической секцией, что позволит устранить неблагоприятные условия для перехода от одной скорости потока к другой за счет исключения зон накопления "трудных зерен", а также повысит точность разделения и уменьшит геометрическую высоту конических переходных камер рабочей колонны.

Высота цилиндрической камеры до блока ламиниризации, установленного в переходной конической секции, определяется по формуле:

где H1 - высота цилиндрической секции (камеры) до блока, м,

Dк - внутренний диаметр цилиндрической секции, м,

dв - диаметр вала ротора, м.

Длина каналов блоков ламиниризации (см. фиг. 4) определяется по формуле:

где L - длина ламинарного канала, м,

h - высота ламинарного канала, м,

vст.средн. - средняя скорость стесненного падения частицы, м/с,

K2 - коэффициент, учитывающий сужение полости каналами,

v1 - скорость восходящего потока пульпы, м/с, угол наклона каналов к горизонтальной плоскости.

угол наклона каналов к горизонтальной плоскости.

Скорость восходящего потока v1 определяется по формуле:

где Q - расход гидросмеси через сечение цилиндрической секции рабочей колонны, м3/ч.

Dк - внутренний диаметр цилиндрической секции, м,

dв - диаметр вала ротора, м.

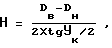

Внутри рабочей колонны 9 (см. фиг. 4) расположен вал 11, приводимый во вращение приводом 12. На валу 11 закреплены лопасти 13 с уплотнителями 14, причем лопасти расположены в цилиндрических секциях рабочей колонны. Скорость вращения вала выбирается в пределах 1-1,5 оборота в минуту.

В верхних конических секциях рабочей колонны, как говорилось выше, размещены съемные блоки ламиниризации 21, представляющие собой наборы прямолинейных наклонных каналов 22, изолированных друг от друга герметичной заливкой 23, а снизу рабочая колонны 9 посредством фланцевого соединения закрыта коническим днищем 18, в верхней части которого расположено устройство дезинтеграции потока воды, состоящее из решетки 19 и сетки 20.

Нижняя часть конического днища 18 соединена посредством переходной трубной арматуры с расходомером 17 и регулятором давления 16. Наличие регулятора давления и расходомера в системе подачи рабочей жидкости снизу в рабочую колонну позволяет регулировать параметры давления и расхода потока жидкости, а одновременно и потока гидросмеси, посредством которого осуществляется процесс классификации.

Сочетание возможности изменения параметров потока рабочей жидкости внутри колонны классификации (рабочей колонны) с набором сменных блоков ламиниризации, различные технологические параметры которых (площадь поверхности осаждения, размер каналов и угол их наклона к горизонтальной плоскости) позволяет осуществлять в одной рабочей колонне классификацию различных материалов, как по их гранулометрическому составу, так и по их плотности, делая предлагаемую конструкцию устройства универсальной и мобильной с точки зрения применимости технологии классификации.

Применение сменных блоков ламиниризации с большими площадями поверхности осаждения (при компактности конструкции) и каналами ламиниризации малой высоты позволяет применить предлагаемый способ классификации для создания мобильных, передвижных полевых установок для классификации и выделения мелких и очень мелких частиц минералов (или металлов, например, мелкого и тонкого золота из россыпных месторождений или из техногенных отвалов их промышленной добычи), которые не могут быть выделены существующими технологиями их промышленной добычи. Особенно это важно для работы с материалами, которые не поддаются обогащению методом флотации.

В цилиндрических секциях (см. фиг. 5) рабочей колонны 9 выполнены разгрузочные окна, соединенные с разгрузочными рукавами 25, которые посредством переходных патрубков со шланговыми затворами 28 соединены со сборниками концентрата 26. Высота разгрузочных окон выбирается в пределах 80-90% от высоты цилиндрической секции рабочей колонны, а ширина (длина по дуге C) определяется по формуле:

где Dк - внутренний диаметр цилиндрической секции рабочей колонны, м,

n - число лопастей ротора.

Ротор 11 вращается в корпусе 9 рабочей колонны с очень малой угловой скоростью (порядка 1-1,5 оборота в минуту), это обусловлено сведением к минимуму механического воздействия поверхностями движущихся лопастей на процесс концентрационной диффузии частиц в межлопастном пространстве в цилиндрических секциях рабочей колонны.

На торцах лопастей, обращенных в сторону стенок цилиндрических секций рабочей колонны, устанавливаются уплотнители, которые перекрывают конструктивный зазор между торцами лопастей и стенками цилиндрических секций и предотвращают перетекание гидросмеси между межлопастными пространствами. Накладки выполняются из эластичного и коррозионностойкого (по отношению к рабочей жидкости) материала и крепятся к лопастями посредством болтовых соединений.

Сборники концентрата 26 представляют собой герметичные емкости цилиндрической формы с коническими верхним и нижним днищами. В цилиндрических частях сборников размещены смотровые окна 27, а также патрубки подвода воды с вентилями 29 и гидрозатворы 30.

Вход и выходы в сборниках концентрата перекрываются шланговыми затворами 28. При загрузке сборника концентратов (рабочий режим) верхний шланговый затвор открыт, а нижний закрыт. В режиме разгрузки концентрата из сборника верхний затвор закрывается, а нижний открывается, при этом во внутреннюю полость сборника подается вода из магистрали через открытый вентиль 29. Вода подается для облегчения выгрузки концентрата, находящегося в сборнике в виде плотного слоя твердых частиц. Верхний уровень концентрата в сборниках 26 контролируется через смотровые окна 27 в корпусах сборников концентрата.

Для предотвращения прорыва потока гидросмеси, движущейся по рабочей колонне снизу-вверх, и обеспечения требуемого технологического режима классификации, герметичные (по отношению к рабочей жидкости) емкости сборников концентрата соединены с патрубками гидрозатворов, выполненных из труб, верхний срез которых поднят до уровня стока гидросмеси в верхней части рабочей колонны. Такая конструкция обеспечивает плавный выход твердых частиц (зерен) из зон концентрационной диффузии в межлопастном пространстве внутри цилиндрических секций рабочей колонны и переход в разгрузочные рукава 25 через разгрузочные окна. Под действием гравитационной силы частицы оседают на наклонные днища разгрузочных рукавов, угол наклона которых к горизонтальной плоскости больше угла естественного откоса для частиц (зерен) осаждаемого материала на 10-15 градусов и плавно опускаются в емкости сборников концентрата 26.

Сборники концентрата 26 завязаны в технологической цепи с серийными калибрующими устройствами 31 (типа гидрогрохотов или сит мокрой расситовки), подрешетный продукт которых окончательно доводится на доводочном оборудовании 32, например, богатый концентрат золота (после сушки) доводится на магнитно-гравитационных сепараторах.

Богатый концентрат (или чистый минерал, металл) собирается в сборники 33, а пустая порода выводится в отвалы 34.

В процессе переработки мелкофракционных концентратов в рабочей колонне 9, в ее нижних цилиндрических секциях (одной или двух, в зависимости от гранулометрического состава исходной массы и технологических задач) выделяется крупный концентрат, представляющий собой частицы породы с вкрапленными в нее частицами минерала (или металла) и поступающий по разгрузочным рукавам 25 в сборники 26. Такой концентрат подается на измельчение в серийные аппараты 35 (типа шаровых мельниц, гидрокавитационных мельниц и т.д.) и в виде продукта измельчения подается обратно в приемный бункер 1.

Подача технологической воды ко всем агрегатам производится насосом 15 из водоема или от водоподающей сети.

Технологические стоки из рабочей колонны 9 и гидрозатворов 30 сборников концентрата 26 отводятся в отстойник 24, где происходит естественное осветление воды, которая вновь подается в аппараты устройства насосом 15.

Способ осуществляется следующим образом.

Исходная горная масса, предварительно откалиброванная (например, на ситах или грохоте) до размеров самых крупных частиц выделяемого минерала (или металла), размеры которого определяются предварительными анализами и лабораторной обработкой исходной горной массы, находящегося в свободном, химически не связанном, состоянии во вмещающей его горной массе, подается (например, стакером) в приемный бункер 1.

Одновременно в приемный бункер поступает вода через патрубок подвода 4 с регулировочным вентилем 5. В приемном бункере 1 исходная масса смешивается с водой (барботируется) в соотношении Т:Ж=(1:3)-(1:5), для обеспечения текучести гидросмеси, и дозированно подается в смесительную камеру 3. Дозировка осуществляется посредством шлангового затвора 2.

Исходная гидросмесь поступает самотеком через шланговый затвор 2 в спиральный лабиринт смесительной камеры 3, в котором дополнительно смешивается (барботируется) с водой, подаваемой от магистрали 4 через регулировочный вентиль 5, поток которой перемещает получаемую в процессе повторной барботации пульпу к выходному отверстию смесительной камеры 3.

Из выходного отверстия смесительной камеры 3, расположенного в центре конического днища, гидросмесь поступает в выходной патрубок, имеющий выходной шланговый затвор 6, соединенный переходным рукавом 7 со входным патрубком 8, вмонтированным в коническую переходную секцию рабочей камеры 9 (вторую или третью, считая снизу).

Рабочая колонна 9 состоит из набора цилиндрических и конических секций, соединенных между собой посредством сварки в единую конструкцию или в отдельные секции, собираемые в цельную колонну на фланцевых соединениях и представляет собой гидравлический классификатор вертикального типа.

Классификация исходной массы в рабочей колонне производится по принципу "снизу - вверх" - классифицируемый материал поступает в рабочую колонну сверху, а рабочая жидкость (вода) регулируемыми параметрами подается снизу. Диаметры цилиндрических классифицирующих секций рабочей колонны увеличиваются по мере движения потока снизу-вверх, при этом скорость движения потока по мере прохождения секций рабочей колонны, постепенно уменьшается. При таком распределении скоростей крупные частицы классифицируются и выделяются в нижних секциях, а мелкие частицы, как более легкие, выносятся вверх и классифицируются и выделяются в верхних секциях рабочей колонны.

Классификации и выделение наиболее мелких частиц размером от 5 до 40 мкм происходят в наклонных прямолинейных каналах блоков ламиниризации потока гидросмеси, установленных в переходных конических секциях рабочей колонны, в ее верхней части.

В каждом из наклонных каналов движется два встречных потока - вверх движется ламинарный поток суспензии, из которого интенсивно осаждаются на дно канала взвешенные частицы. Осаждаясь на дно, эти частицы образуют плотный слой, который под действием гравитационной силы опускается вниз по плоскости канала в виде тонких струй. Вследствие ламинарного режима движущегося потока, движущегося вверх, донный сползающий слой твердых частиц не взмучивается, так как скорость встречного потока близка к нулю.

В нижних цилиндрических секциях рабочей колонны, где "зависают" наиболее тяжелые частицы, могут концентрироваться и частицы минерала (или металла, например, золота в кварце), вкрапленные в породу. Такие частицы после выделения и выведения из рабочей колонны направляются на дальнейшую технологическую переработку (например, в шаровые или гидрокавитационные мельницы и т. д. ), для измельчения до размеров зерен вкрапленного минерала (или металла).

Внутри рабочей колонны медленно вращается многолопастной ротор, лопасти которого сталкивают частицы, "зависшие" в кипящих слоях частицы, вследствие процесса концентрационной диффузии, к разгрузочным окнам, выполненным в цилиндрических секциях рабочей колонны, через которые частицы попадают в наклонные разгрузочные рукава, соединенные со сборниками.

Вход и выход в сборниках концентрата перекрываются шланговыми затворами 28. В рабочем режиме верхний шланговый затвор открыт, а нижний закрыт. В режиме разгрузки концентрата, после его заполнения, верхний затвор закрывается, а нижний открывается, при этом во внутреннюю полость сборника подается вода из магистрали через открытый вентиль 29. Вода подается для облегчения выгрузки концентрата, находящегося в сборнике в виде плотного слоя твердых частиц. Степень заполнения сборников 26 концентратом контролируется через смотровые окна 27 в корпусах сборников концентрата.

Для предотвращения прорыва потока гидросмеси, движущейся по рабочей колонне снизу-вверх, и обеспечения требуемого технологического режима классификации, емкости сборников концентрата соединены с патрубками гидрозатворов, верхний срез которых поднят до уровня стока гидросмеси в верхней части рабочей колонны. При нормальном технологическом процессе поступления концентрата в сборники из труб гидрозатвора постоянно происходит истечение рабочей жидкости (воды).

Такая конструкция обеспечивает плавный выход твердых частиц (зерен) из зон концентрационной диффузии в межлопастном пространстве внутри цилиндрических секций рабочей колонны и переход в разгрузочные рукава 25 между разгрузочные окна.

Сборники концентрата 26 завязаны в технологической цепи с серийными калибрующими устройствами 31 (типа гидрогрохотов или сит мокрой расситовки), имеющими калибрующие отверстия сит или решеток, равные по размерам наибольшему размеру выделяемого минерала (или металла), что позволяет простой расситовкой отделить свободные частицы (зерна) минерала (или металла) от вмещающей их пустой породы.

Пустая порода, частицы которой крупнее частиц выделяемого минерала (или металла) на коэффициент равнопадаемости, транспортируется в отвал 34.

Частицы минерала (или металла) в виде подрешетного продукта, подвергаются окончательной доводке на специальном технологическом оборудовании (например, богатый концентрат золота), после сушки доводится на магнитно-гравитационных сепараторах.

Технологические стоки из рабочей колонны 9 и гидрозатворов 30 сборников концентрата 36 отводятся в отстойник 26 для естественного осветления и подачи насосом 15 в систему (оборотное водоснабжение).

Пример расчета.

1. Исходные данные.

1.1. Исходная горная масса представляет собой материал хвостов (технологические отходы) обогатительной фабрики, плотность которых составляет 1,02 - 1,2 т/м3 (гравитационное обогащение на золото) со средним содержанием золота 12,07 г/т, теоретическая плотность золота (химически чистого металла) равна 19,3 т/м3.

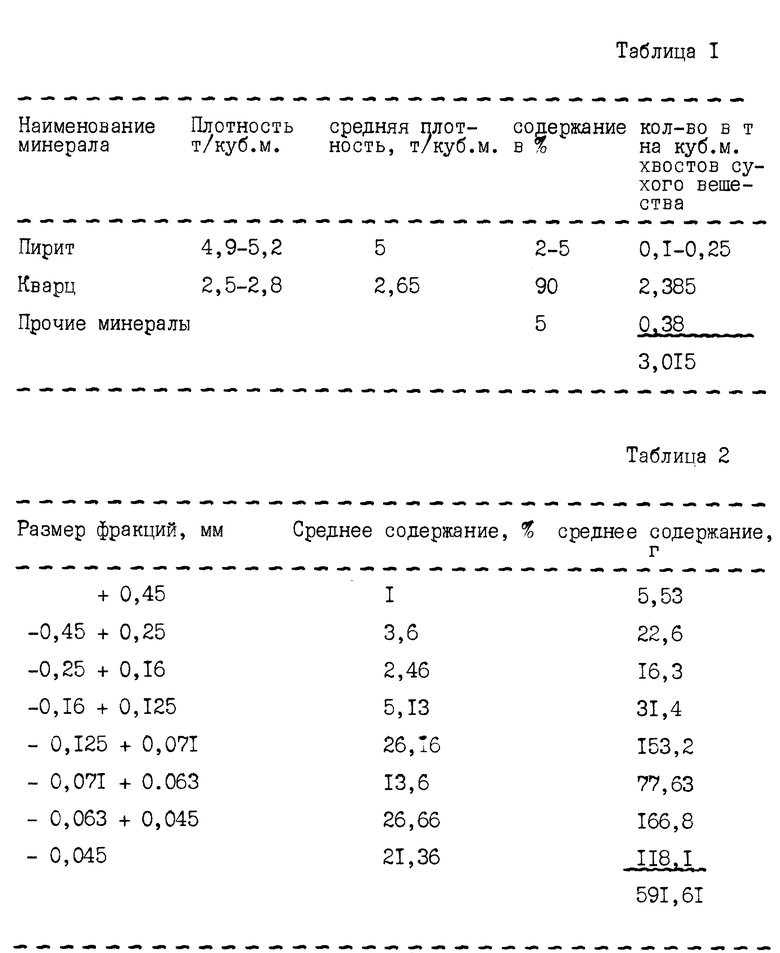

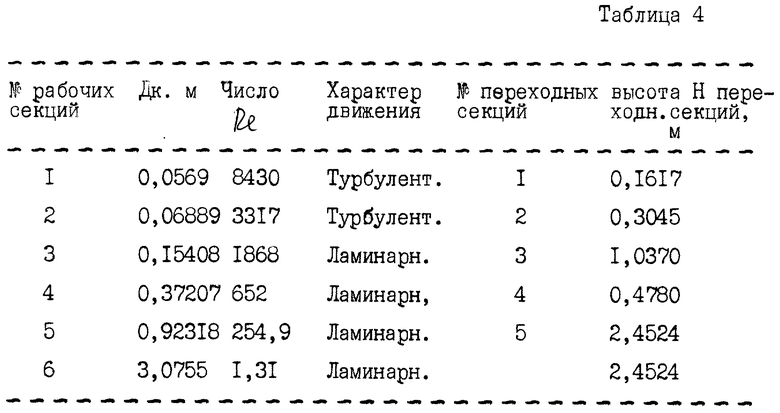

1.2. Минералогический состав хвостов приведен в табл. 1.

1.3. Гранулометрический состав хвостов показан в табл. 2.

1.4. Анализируя данные табл. 1 и табл. 2, расчет классификатора произведем по двум группам частиц - кварцу и золоту, приняв плотность золота в природном состоянии, равной 18000 кг/м3, при этом условно разделим гранулометрический состав на следующие фракции (по частицам золота):

+ 0,45 - - 0,063 + 0,025

- 0,45 + 0,16 - - 0,025 + 0,010

- 0,16 + 0,063 - - 0,010 + 0,003

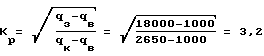

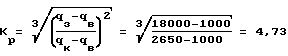

1.5. Согласно данным табл. 1, в хвостах преобладают частицы золота, которые относятся к категории мелких, т.е. размерами менее 0,1 мм и частицы промежуточного размера - от 0,1 мм до 1 мм. Коэффициент равнопадаемости для мелких частиц золота и кварца (в воде) по следующим формулам:

Для мелких частиц

Для промежуточных частиц

где Кр - коэффициент равнопадаемости,

qз - плотность золота, кг/м3,

qк - плотность кварца, кг/м3,

qв - плотность воды, кг/м3.

Коэффициент равнопадаемости показывает, во сколько раз в каждой фракции частица (зерно) легкого минерала (кварца) больше по размерам частицы (зерна) тяжелого минерала (золота), имеющие одну и ту же скорость падения в рабочей жидкости (воде). В минералогическом составе хвостов преобладают частицы кварца, из которого нужно выделить частицы золота.

1.6. Используя величины коэффициентов равнопадаемости, примем за расчетную величину кр = 3,2, и используя данные гранулометрического состава по фракциям части золота, приведенных в п. 1.4, определим размеры частиц кварца по фракциям в соответствии с фракциями частиц золота:

+ 1,44 - - 0,2016 + 0,08

- 1,44 + 0,512 - - 0,08 + 0,032

- 0,512 + 0,2016 - - 0,032 + 0,0096

1.7. Определим конечные (теоретические) скорости свободного падения частиц по фракциям, приняв падающие зерна за частицы правильной шарообразной формы по следующим формулам:

формула Ратингера для зерен крупнее 1 мм,

формула Аллена для зерен размером от 1 мм до 0,1 мм,

vo = S • d2(b - 1000)

формула Стокса для зерен размерами меньше 0,1 мм,

где v0 - конечная скорость свободного падения зерен, м/с,

d - диаметр шарообразного зерна, м,

b - плотность зерна, кг/м3,

эмпирические коэффициенты для водной среды:

R = 0,16; A = 1,146; S = 545.

Рассчитанные по этим теоретическим формулам конечные скорости падения не совпадают с действительным значением скоростей, кроме того, рассмотрение закономерности падения изолированного зерна не могут полностью характеризовать процесс гидравлической классификации, при котором имеет место движение зерен в ограниченных пространствах камер гидроклассификатора.

Падение зерен (частиц) в таких условиях называется стесненным падением, конечные скорости падения vст. зерна (частицы) в таких условиях определяются по эмпирической формуле Лященко.

Условно приняв п = 6, подставив это значение в формулу Лященко, получим:

vст= vo×θ3, м/с.

Рассчитанные по этой формуле величины скоростей vст стесненного падения частиц совпадают с их практическими скоростями падения для зерен (частиц) размеров меньше 0,1 мм.

Для зерен (частиц) крупностью от 0,1 мм до 12,5 мм применяется следующая формула:

vст= vo×θ2, м/с.

Величина коэффициента разрыхления θ изменяется от 0,8 до 0,95. Варьируя величиной θ и определив конечные скорости свободного падения v0 для граничных зерен определенной фракции, найдем величину vст.средн.

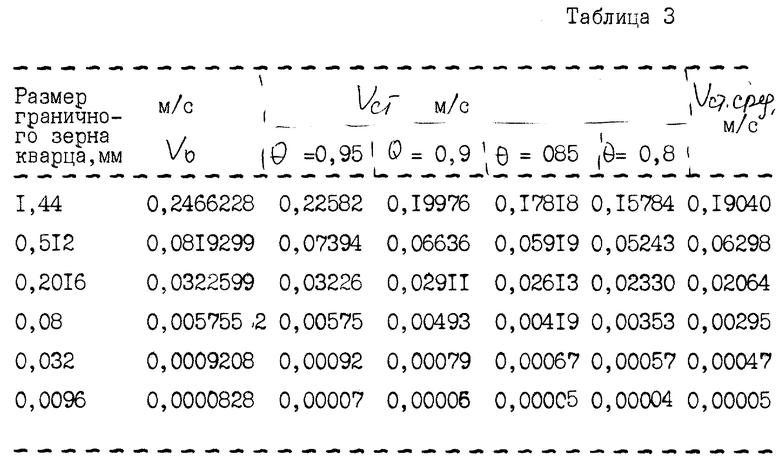

Результаты расчетов сведем в табл.3.

Анализируя данные таблицы 3, можно убедиться, что величины vст.max отличаются от величины vст.средн на величину не более 24,5%, что позволяет производить регулировку vст за счет изменения объема подачи.

1.8. Определим внутренние диаметры цилиндрических камер классификации, определяются из следующей зависимости:

(Dк - dв) • vст.средн • 3600 = Q,

где Dк - внутренний диаметр цилиндрической камеры классификации, м,

dв - диаметр вала ротора, м, dв = 0,05 м,

vст.сред - величина (средняя) скорости стесненного падения частиц вмещающей породы определенной крупности, классифицируемых в рассчитываемой секции, м/с,

Q - общий объем рабочей жидкости (воды), проходящий по сечению колонны снизу-вверх, м3/ч,

3600 - переводной коэффициент (число секунд в часе).

1.9. Характер движения жидкости при прохождении цилиндрических секций рабочей колонны (напорное движение жидкости в закрытых каналах) определяется критерием Рейнольдса по формуле:

где Re - критерий Рейнольдса.

При Re < 2300 - режим движения ламинарный, при Re > 2300 - режим движения турбулентный,

vст.средн - среднее значение конечной скорости стесненного падения зерна (частицы) в сечении нижестоящей секции рабочей колонны,

d - диаметр канала в нашем случае d = Dк, м,

μ - кинематический коэффициент вязкости, см2/с.

Условно примем вязкость гидросмеси (пульпы), перемещающейся снизу вверх по рабочей колонне, ввиду большого значения соотношения Т : Ж, равной вязкости рабочей жидкости (воды) при температуре + 10oC, т.е. величину примем равной 0,0131 см2/с.

1.10. Высота конической секции определяется по формуле:

где Dв - диаметр вышестоящей (по отношению к конической секции) цилиндрической секции, м,

Dн - диаметр нижестоящей цилиндрической секции, м,

Ук - угол конусности конической секции, градус.

1.11. Угол конусности конической секции выбирается в зависимости от режима движения рабочей жидкости (воды) снизу-вверх по рабочей колонне. Характер напорного движения жидкости в закрытых каналах определяется критерием Рейнольдса. При ламинарном характере движения гидросмеси при переходе из цилиндрической (нижестоящей) секции в коническую секцию, угол конусности конической секции не должен превышать 12o во избежание отрыва потока от стенок переходной конической секции, т.е. У/2 = 6o.

Данная методика расчета повторяется при расчете всех конических переходных секций рабочей колонны.

1.12. Результаты вычислений по п. 1.8. - 1.11 сведем в таблицу 4.

1.13. Анализируя числовые данные табл. 4, приходим к выводу, что перепад диаметров цилиндрических секций 5 и 6 очень велик и этим обусловлены конструктивно и технологически неприемлемые размеры переходной вставки (2,4524 м) и диаметр Dк секции 6, равный 3,0755 м, необходимо вставить ламинарный блок в переходную коническую секцию.

1.14. Определим геометрические параметры блока ламиниризации.

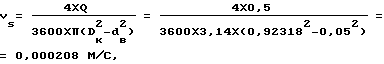

Скорость восходящего потока vs определяется по формуле:

где Q - расход гидросмеси через сечение цилиндрической секции рабочей колонны, м3/ч, = 0,5 м3/ч,

Dк - внутренний диаметр пятой цилиндрической секции, м,

Dк = 0,92318 м,

dв - диаметр вала ротора, м, = 0,05 м.

Длина каналов определяется по формуле:

где L - длина канала, м,

h - высота канала равна 0,025 м,

vст.средн - средняя скорость стесненного падения частицы, м/с,

K2 - коэффициент, учитывающий сужение полости каналами,

v1 - скорость восходящего потока пульпы, м/с,

β - угол наклона каналов, равный 45o.

Поверхность осаждения F определяется по формуле Бурдакова:

где F - площадь поверхности осаждения, м2,

V0 - количество жидкой воды в гидросмеси, м3/ч, = 0,5 м3,

vст.средн - средняя скорость стесненного падения частиц, м/с,

vст.средн = 0,000056148 м/с,

X2 - концентрация осадка в кг сухого вещества на 1 кг жидкой фазы в осадке.

X1 - концентрация суспензии до отстаивания в кг сухого осадка на 1 кг жидкой фазы.

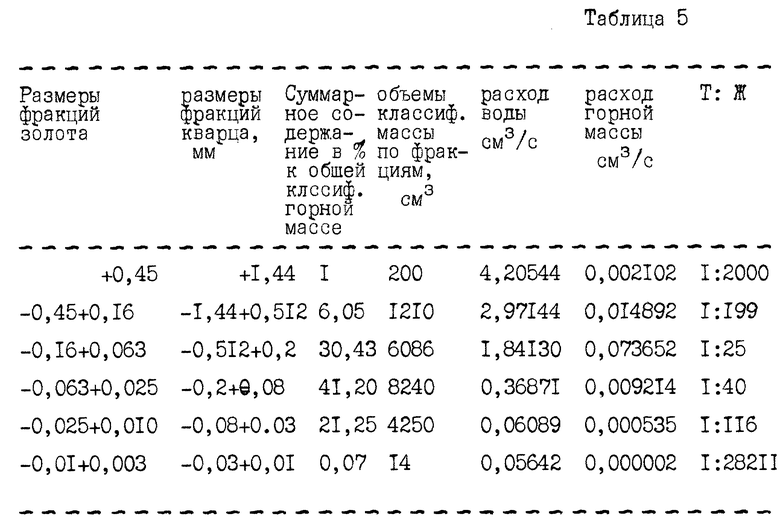

Для определения величин X1 и X2 произведем расчеты величин объемов горной массы, классифицируемой в каждой цилиндрической секции, исходные данные берем из табл. 1 и п. 1.6. Расчеты сведем в табл. 5, учитывая, что горная масса объемом 0,2 м3 подается в третью (снизу) коническую секцию в смеси с водой (в виде пульпы) в объеме 0,1 м3, а диаметр цилиндрической секции 6 примем равным 0,56 м.

Анализируя числовые данные табл. 5, можно увеличить производительность классификатора "по твердому" до 40 литров в час, произведя серию испытаний, с лабораторной обработкой проб, в режиме пусконаладки.

Способ может быть использован для обогащения мелкофракционной горной массы, содержащей химически не связанные минералы или металлы непосредственно из месторождений полезных ископаемых, из техногенных отвалов, хвостов обогатительных фабрик. Способ содержит калибровку исходной горной массы, ее смешивание с рабочей жидкостью, поэтапную классификацию в вертикальной ступенчатой колонне в восходящем потоке по гранулометрическому составу и плотности, обогащение каждой расклассифицированной фракции расситовкой, после которой осуществляют окончательную доводку концентрата в виде подрешетного продукта. Классификацию наиболее мелких фракций осуществляют осаждением в наклонных каналах сменных блоков ламиниризации. Гранулометрический размер и плотность классифицируемых фракций регулируют изменением расхода и давления рабочей жидкости и выбором площади поверхности осаждения, размера каналов и угла наклона каналов в блоках ламиниризации. Способ позволяет увеличить извлечение полезных минералов, преимущественно мелких классов. 16 з.п.ф-лы, 5 табл., 5 ил.

где vо - конечная скорость свободного падения зерна, м/с;

θ - коэффициент разрыхления, зависящий от скорости восходящей струи;

П - показатель степени, зависящий от размера, плотности и формы частиц, П = 5-7.

(Dк- dв)х vст.средн х 3600 = Q,

где Dк - внутренний диаметр цилиндрической камеры классификации, м; dв - диаметр вала ротора, м;

vст.средн - величина (средняя) скорости стесненного падения частиц вмещающей породы определенной крупности, классифицируемых в рассчитываемой секции, м/с;

Q - общий объем рабочей жидкости (воды) проходящей по сечению колонны снизу-вверх, м3/ч;

3600 - переводной коэффициент (число секунд в часе).

где Dв - диаметр вышестоящей (по отношению к конической секции) цилиндрической секции, м;

Dн - диаметр нижестоящей цилиндрической секции, м;

Ук - угол конусности конической секции в градусах;

угол конусности конической секции выбирается в зависимости от режима движения рабочей жидкости (воды) снизу-вверх по рабочей колонне, характер напорного движения жидкости в закрытых каналах определяется критерием (или числом) Рейнольдса, которое определяется по формуле

где Re - критерий Рейнольдса;

vст.средн - среднее значение конечной скорости стесненного падения зерна (частицы) в сечении нижестоящей секции рабочей колонны;

d - диаметр канала, в нашем случае d = Dк, м;

μ - кинематический коэффициент вязкости, кв.см/с условно μ примем равной 0,0131 см2/с (для воды)

при ламинарном характере движения гидросмеси при переходе из цилиндрической (нижестоящей) секции в коническую секцию угол конусности конической секции не должен превышать 12 во избежание отрыва потока от стенок переходной конической секции, т.е. У /2=6.

где F - площадь поверхности осаждения, м2;

Vо - количество жидкой фазы в гидросмеси, м3/ч;

vст.средн - средняя скорость стесненного падения частиц, м/с;

Х2 - концентрация осадка в 1 кг сухого вещества на 1 кг жидкой фазы в осадке;

Х1 - концентрация суспензии до отстаивания в 1 кг сухого осадка на 1 кг жидкой фазы,

зная величину F, можно найти число каналов N по формуле

N = F/f,

где F - площадь отстойника, м2,

f - площадь поверхности осаждения одного канала, м2,

высота цилиндрической камеры до блока ламиниризации, установленного в переходной конической секции, определяется по формуле

где Н1 - высота цилиндрической секции (камеры) до блока ламиниризации, м;

Dк - внутренний диаметр цилиндрической секции, м;

dв - диаметр вала ротора, м;

длина каналов блоков ламиниризации определяется по формуле

где L - длина канала, м;

h - высота канала, м;

vст.средн - средняя скорость стесненного падения частицы, м/с;

К2 - коэффициент, учитывающий сужение полости каналами;

v1 - скорость восходящего потока пульпы, м/с;

β - угол наклона каналов к горизонтальной плоскости,

скорость восходящего потока v1 определяется по формуле

где Q - расход гидросмеси через сечение цилиндрической секции рабочей колонны, м3/ч;

Dк - внутренний диаметр цилиндрической секции, м;

dв - диаметр вала ротора, м.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ГОРНЫХ ПОРОД | 1993 |

|

RU2057594C1 |

| ГИДРОКЛАССИФИКАТОР | 0 |

|

SU388788A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ВЫДЕЛЕНИЮ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГОРНЫХ ПОРОД | 1994 |

|

RU2068301C1 |

| Способ механического отделения металлов от шлака металлургических печей | 1990 |

|

SU1776202A3 |

| RU 96115776 A, 27.09.97 | |||

| МНОГОПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1993 |

|

RU2083289C1 |

| Гидравлический классификатор | 1935 |

|

SU45244A1 |

| US 4257889 A, 24.03.81 | |||

| Зуб бороны | 1987 |

|

SU1526591A1 |

| Регулятор частоты вращения двигателя внутреннего сгорания с наддувом | 1984 |

|

SU1222872A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1999-10-27—Публикация

1998-06-08—Подача