Изобретение относится к области очистки внутренней поверхности труб от коррозии, парафина и различных нефтяных отложений внутренней поверхности бывших в эксплуатации труб в различных отраслях промышленности - нефтехимической, газовой, пищевой и т.д.

Известен способ газоструйной термической очистки трубопроводов от загрязнений (а.с. 1697914, B 08 B 9/04, 1991 г.), где приведено описание устройства для осуществления способа, содержащего газогенератор, патрубки для подачи горючего и окислителя.

Устройство предусматривает подачу струи продуктов сгорания в трубопровод со скоростью истечения 1500-3000 м/с, температурой 1500-2500 K и коэффициентом избытка окислителя 0,3-0,9.

Недостатком известного устройства является то, что оно не обеспечивает на достаточном уровне эффективность и качества очистки, кроме того требует использования дефицитного кислорода.

Наиболее близким по технической сущности к предлагаемому является устройство для очистки внутренней поверхности трубы от отложений (пат. РФ N 2087214, кл. B 08 B 9/04, 1997 г.), которое является ближайшим аналогом. Оно включает термогазогенератор, патрубки для соединения со штангами для подачи воздуха и горючего, полую штангу, сопло для выхода высокотемпературного газа.

Очистку внутренней поверхности трубы этим устройством осуществляют следующим образом.

Термогазогенератор вводят в полость трубы с помощью штанги и к нему подают воздух и горючее по шлангам. Производят зажигание горючей смеси в термогазогенераторе и вводят его в полость трубы. Одновременно осуществляют вращение трубы с помощью привода вокруг своей оси и продольное перемещение термогазогенератора с помощью штанги. Термогазогенератор создает сверхзвуковую газовую струю, направляющую на очищаемую поверхность под углом 45o к диаметральной плоскости.

Недостатком данного устройства является трудоемкость зажигания горючей смеси, поскольку отсутствует ее подготовка в камере сгорания к зажиганию, кроме того, низкая эффективность и качество очистки. Объясняется это тем, что разрушение отложений только термогазодинамическим воздействием, а также воздействием продуктами сгорания и отделившимися частицами, у которых скорость перемещения значительно ниже, чем скорость продуктов сгорания, следовательно, и динамическое воздействие недостаточно для абразивной очистки поверхности, особенно всевозможных каналов и раковин, образованных в результате коррозии.

Задачей, решаемой изобретением, является создание устройства, обеспечивающего качественную очистку внутренней поверхности труб любого диаметра с различной шероховатостью и отложениями для последующего нанесения тонкослойных полимерных покрытий.

Поставленная задача решается в устройстве, включающем термогазогенератор, патрубки для соединения шланга с воздухом и горючим, полую штангу и сопло для выхода высокотемпературного газа, за счет того, что согласно изобретению камера сгорания термогазогенератора установлена внутри его корпуса с зазором относительно него, сообщающимся с воздухоподводящим патрубком со стороны сопла для выхода высокотемпературного газа, а на входе воздушного потока в камеру сгорания установлен завихритель, а внутри камеры сгорания соосно ей установлен патрубок для подвода к соплу абразивного материала, сообщенный с полостью штанги, при этом вход патрубка для подачи горючего в камеру сгорания снабжен центробежной форсункой, а на противоположной стороне установлен элемент для воспламенения горючей смеси.

Другим отличием устройства является то, что в патрубке для подвода абразивного материала размещен соосно ему патрубок из абразивно-стойкого материала, зазор между которыми сообщен через радиальные каналы с холодным воздушным потоком со стороны завихрителя, при этом в качестве средства для воспламенения горючей смеси использована стандартная свеча зажигания.

Сравнительный анализ аналогичных технических решений с предложенным позволяет сделать вывод об отсутствии идентичных и эквивалентных признаков в сравнении со сходными признаками известных устройств.

Исследования патентной и научно-технической литературы, проведенные по патентному фонду института "ТатНИПИнефть" показали, что подобная совокупность существенных отличительных признаков является новой и ранее не использовалась, что позволяет сделать заключение о соответствии технического решения критерию новизны и изобретательский уровень.

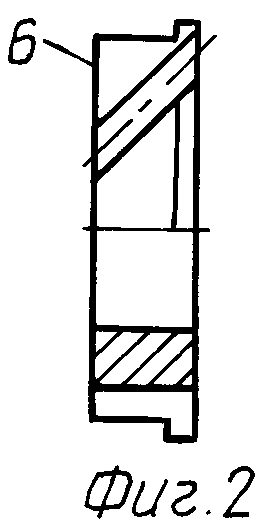

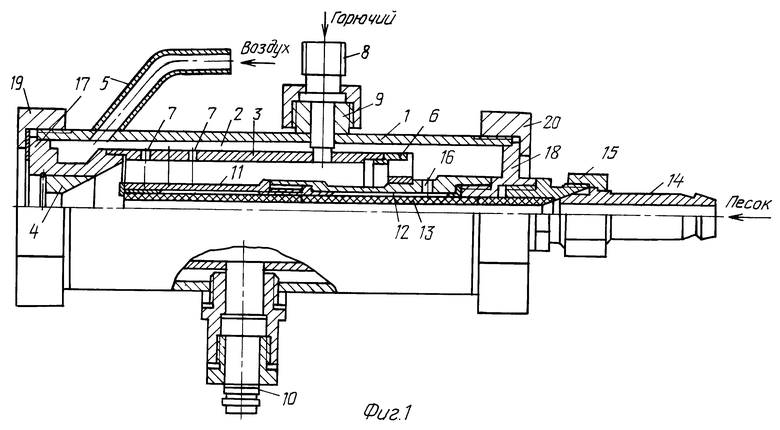

Представленные чертежи поясняют суть изобретения, где на фиг. 1 изображен общий вид предлагаемого устройства в частичном продольном разрезе. На фиг. 2 - общий вид завихрителя потока воздуха, в разрезе.

Устройство содержит полый корпус 1 (см. фиг. 1), внутри которого соосно с зазором 2 установлена камера сгорания в виде патрубка 3.

Упомянутый зазор со стороны сопла 4 для выхода высокотемпературного газа сообщен с патрубком 5, соединенным со шлангом для подвода воздуха (шланг на фигуре не изображен). На входе воздушного потока в камеру сгорания установлен завихритель 6 (см. фиг.1 и 2). На противоположной стороне от последнего в стенках камеры сгорания выполнены сеть радиальных каналов 7 для пропуска воздуха в камеру.

Наличие этих радиальных каналов и завихрителя обеспечивают подготовку горючей смеси к воспламенению, поскольку они способствуют интенсивному диспергированию горючего и смешения его с воздухом. Патрубок 8 для подвода горючей смеси снабжен центробежной форсункой 9, размещенной на входе в камеру сгорания. На противоположной стороне от патрубка 8 установлен элемент для воспламенения горючей смеси, в качестве которого может быть использована стандартная свеча зажигания 10.

Соосно камере сгорания 3 внутри нее установлен патрубок 11 для подвода к соплу 4 абразивного материала с зазором 12 относительно защитного патрубка 13, выполненного из абразивостойкого материала. Патрубок 11 оканчивается наконечником 14, поджатым к нему накидной гайкой 15. Охлаждение патрубка 11 обеспечивается циркулирующим потоком холодного воздуха, поступающего через радиальные отверстия 16. Центрирование деталей, размещенных внутри корпуса 1, обеспечивается монтажными элементами 17 и 18, установленными по концам корпуса, и поджатыми к нему накидными гайками 19 и 20.

Устройство работает следующим образом.

К патрубкам 5 и 8 подсоединяют шланги для подвода воздуха и горючего, соответственно которых закрепляют к штанге (штанга на фигуре не изображена). Штангу присоединяют к наконечнику 14.

Перед началом работы проверяют отсутствие повреждений и надежность соединений шлангов (гибких рукавов), перекрыты ли все вентили, заправляют топливный бак дизтопливом и плотно закрывают крышкой, подсоединяют источник воздуха к шлангу для его подачи в камеру сгорания и к топливному баку, а также к емкости с песком для транспортирования их сжатым воздухом.

После полной готовности устройства к работе его размещают внутри очищаемой трубы на приводных роликах под углом 45o к центральной оси трубы. Далее воздушный кран открывают на 1/4 оборота и одновременно нажимают на кнопку для накаливания свечи 10. Спустя 5-10 секунд открывают вентиль для подачи горючего на 1/2 оборота, который через форсунку 9 подается в камеру сгорания, происходит воспламенение горючей смеси. Нормальное горение пламени регулируется открыванием или закрыванием вентилей. При нормальной работе горелки слышен сильный устойчивый звук выхода высокотемпературного газа из сопла 4. После начала устойчивого горения по штанге подают абразивный материал, в качестве которого используют песок и включают приводные ролики в работу, которые осуществляют вращение трубы.

Истекающая из сопла 4 высокотемпературная струя с абразивом с большой скоростью (не менее 1500 м/сек), попадая на очищаемую поверхность, расплавляет твердые включения и другие загрязнения, превращая их в жидкое или газообразное состояние, которые уносятся этой же струей за пределы трубы. При этом сосредоточенное воздействие на очищаемую поверхность одновременно с абразивным материалом приводит к удалению загрязнений из самых труднодоступных мест, что обеспечивает высокое качество очистки.

Таким образом, одновременное воздействие на очищаемую поверхность трубы высокой температурой, мощной струей газа под давлением с абразивным материалом приводит не только к высокому качеству очистки, но и к повышению производительности очистки. Устройство обладает высокой надежностью в работе и простотой конструктивного исполнения.

Источники информации

1. А.с. СССР N 1697914, Мкл. B 08 B 9/04, опубл. в Б.И. N 46, 1991 г.

2. Патент РФ N 2087214, Мкл. 6 B 08 B, 9/14, опубл. в Б.И. N 23, 1997 г. , (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ | 1996 |

|

RU2106483C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2132013C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ С РАЗЛИЧНЫМИ КОЭФФИЦИЕНТАМИ ТЕПЛОВОГО РАСШИРЕНИЯ | 1997 |

|

RU2123622C1 |

| СПОСОБ ДРОБЕМЕТНОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2110393C1 |

| ПРИВОД СКВАЖИННОГО, ШТАНГОВОГО ГЛУБИННОГО НАСОСА | 1997 |

|

RU2133377C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА | 1996 |

|

RU2095473C1 |

| ВАРИАТОР СКОРОСТИ | 1998 |

|

RU2148748C1 |

| СПОСОБ НАНЕСЕНИЯ НА ТРУБУ ТЕРМОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2136495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2138723C1 |

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРУБЫ | 1996 |

|

RU2098260C1 |

Изобретение относится к области очистки внутренней поверхности бывших в эксплуатации труб от продуктов коррозии, парафина и различных нефтяных отложений в нефтехимической, газовой, пищевой и других отраслях промышленности и направлено на повышение качества и производительности очистки. Устройство содержит термогазогенератор, патрубки для соединения шлангов с воздухом и горючим, полую штангу для подачи абразивного материала к патрубку, соосно установленному относительно камеры сгорания. Камера сгорания установлена внутри корпуса с зазором, сообщенным с воздухоотводящим патрубком со стороны сопла для выхода высокотемпературного газа, на входе воздушного потока в камеру сгорания установлен завихритель. Вход патрубка для подачи горючего в камеру сгорания снабжен центробежной форсункой, на противоположной стороне от которой установлен элемент для воспламенения горючей смеси. При этом в патрубке для подвода абразивного материала размещен соосно ему патрубок из абразивно-стойкого материала, зазор между которыми сообщен с холодным воздушным потоком со стороны завихрителя. 2 з.п.ф-лы, 2 ил.

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ОТ ОТЛОЖЕНИЙ | 1993 |

|

RU2087214C1 |

| Устройство для очистки внутренней поверхности трубопроводов | 1971 |

|

SU452373A1 |

| RU 2050054 C1, 10.12.1995 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| US 4398961 A, 16.09.1983. | |||

Авторы

Даты

2000-12-27—Публикация

1999-10-04—Подача