Изобретение относится к области машиностроения и может быть использовано в нефтегазодобывающей промышленности при сооружении трубопроводов для транспортировки технологических жидкостей.

Известен способ изготовления металлопластмассовой трубы, включающий размещение пластмассовой оболочки в металлической трубе и герметизацию кольцевого пространства (см. "Труба с внутренней пластмассовой оболочкой", пат. РФ N 2027939, по МКИ 6 F 16 L 9/02, от 03.01.1992).

Недостаток способа в том, что в процессе изготовления между металлической трубой и оболочкой образуются неконтролируемые пустоты, ухудшающие качество трубы.

Способ изготовления металлопластмассовой трубы, включающий размещение с зазором пластмассовой оболочки в металлической трубе, заполнение кольцевого пространства цементным раствором и герметизацию его (см. Инструкцию по технологии восстановления трубопроводов футерованием их полиэтиленовыми трубами. РД 39-0147585-023-88, 1988 г., стр.18-19).

Существенный недостаток способа в том, что в процессе отвердения цемент оседает, поэтому в верхней части остается желобок воды (фильтрата цементного раствора), нарушающий целостность системы "стальная труба - цементное кольцо - полиэтиленовая оболочка", что, в процессе работы, ведет к прорыву полиэтиленовой оболочки и металлопластмассовой трубы.

Задачей изобретения является повышение качества изготовления металлопластмассовой трубы.

Поставленная задача решается описываемым способом изготовления металлопластмассовой трубы, включающим размещение с зазором пластмассовой оболочки в металлической трубе, заполнение кольцевого пространства цементным раствором и герметизацию его, новым является то, что после герметизации кольцевого пространства внутри пластмассовой оболочки плавно поднимают давление при одновременном дросселировании, до удаления фильтрата цементного раствора, причем герметизацию и подъем давления проводят до начала затвердевания цемента. Кроме того, новым является то, что в цементный раствор вводят компоненты, расширяющие цементный камень при отвердении.

Исследования патентной и научно-технической литературы показали, что подобная совокупность существенных признаков является новой и ранее не использовалась, а это, в свою очередь, позволяет сделать заключение о соответствии технического решения критериям "новизна" и "технический уровень"

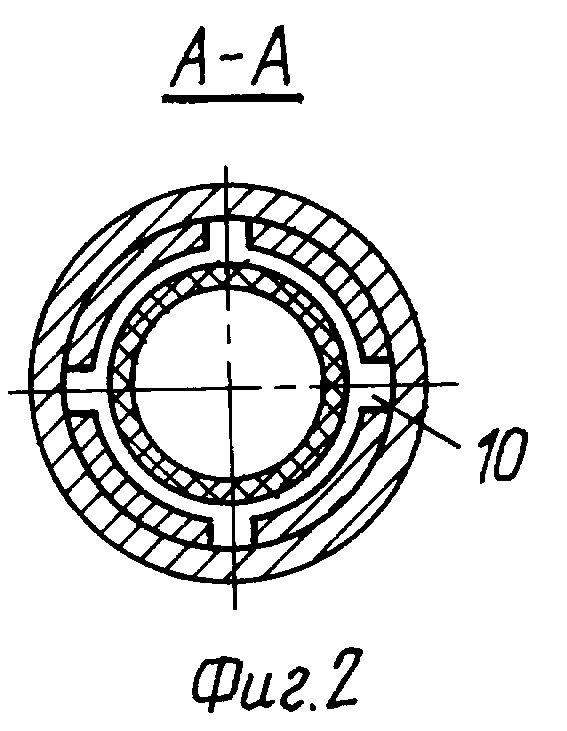

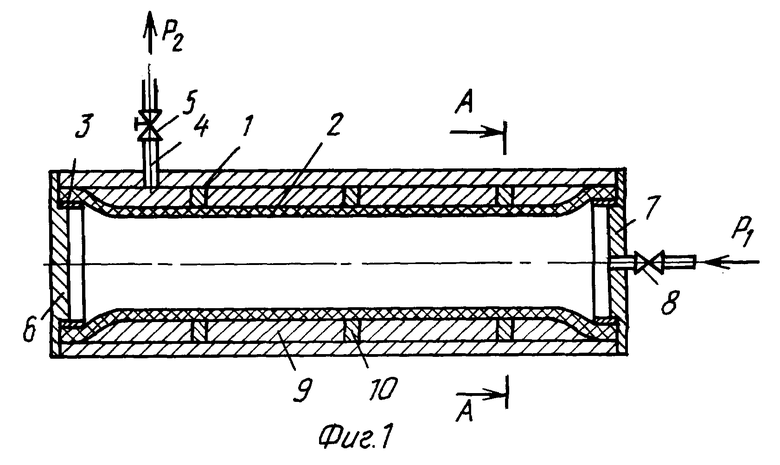

На прилагаемом чертеже, на фиг. 1 изображена металлопластмассовая труба перед опрессовкой; на фиг. 2 - разрез по А-А.

Металлопластмассовая труба, в которой реализован способ, содержит стальную трубу 1, с размещенной в ней с зазором полиэтиленовой оболочкой 2, по концам полиэтиленовую оболочку 2 к стальной трубе 1 прижимают наконечники 3. Конец стальной трубы 1 снабжен патрубком 4 с регулируемым дросселем 5. От края трубы 1 патрубок 4 размещен на расстоянии в 1,5-2 ширины наконечника 3. Для проведения опрессовки концы металлопластмассовой трубы перекрыты заглушками 6 и 7, причем к заглушке 7 присоединен вентиль 8 напорного трубопровода. Кольцевой зазор между стальной трубой 1 и полиэтиленовой оболочкой 2 заполнен цементной массой 9. Для удержания полиэтиленовой оболочки 2 в центре трубы 1 служат лепестковые центраторы 10.

Способ осуществляют в следующей последовательности. В стальной трубе 1 с установленным патрубком, любым известным способом, например протаскиванием, размещают полиэтиленовую оболочку 2, причем, для снятия технологических нагрузок в процессе размещения, наружный диаметр полиэтиленовой оболочки 2 меньше внутреннего диаметра стальной трубы. Затем заполняют кольцевое пространство цементной массой 9, следующего состава, %:

Цемент - 44,7

Цементная пыль - 5,2

Глина - 3,5

Полимер ВПК-402 - 0,1

Вода - 46,5

(где - цементная пыль, глина, полимер ВПК-402 - компоненты, расширяющие цементный камень при отвердении), коэффициент расширения цементного камня из этого состава через 30 суток - 10,7%.

Далее, до начала затвердевания цемента, осуществляют герметизацию кольцевого пространства, для этого с обоих концов, во внутрь полиэтиленовой оболочки 2 вводят наконечники 3 и дорнируют их, одновременно принимая меры, предотвращающие разрыв краев оболочки 2, например нагревая ее. Затем закрепляют заглушки 6, 7 и устанавливают дроссель 5.

В подготовленной таким образом трубе через вентиль 8 внутри оболочки 2 плавно поднимают давление P1 при этом дроссель 5 закрыт, после выравнивания давлений P1 внутри полиэтиленовой оболочки и P2 в кольцевом пространстве открывают дроссель 5. Дросселирование осуществляют таким образом, чтобы оболочка 2 не порвалась, а разность давлений P1 - P2 была в пределах пластической деформации полиэтиленовой оболочки. После удаления, фильтрата цементного раствора, дроссель 5 и вентиль 8 перекрывают и выдерживают под давлением не менее 10 часов. При этом, цементный камень расширяется и сжимает полиэтиленовую оболочку до первоначальных размеров.

Для изготовления металлопластмассовой трубы взяли стальную трубу с наружным диаметром 273 мм, внутренним диаметром 255 мм (ГОСТ 8732-70), в качестве оболочки использовали полиэтиленовую трубу (полиэтилен низкого давления) с наружным диаметром 206 мм, внутренним диаметром 193 мм (ТУ 39-0147585-26-94). Разницу давлений (P1 - P2) поддерживали 0,71 МПа.

Применение изобретения позволило получить качественную металлопластмассовую трубу, стойкую к коррозии, импульсам давления и колебаниям температур транспортируемого агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2115554C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТИ | 1997 |

|

RU2125508C1 |

| СПОСОБ НАНЕСЕНИЯ НА ТРУБУ ТЕРМОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2136495C1 |

| УЗЕЛ ПЕРЕХОДА ПЕРЕСЕКАЮЩЕГО МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА, РАСПОЛОЖЕННОГО НА ОДНОМ УРОВНЕ С ПЕРЕСЕКАЕМЫМ ТРУБОПРОВОДОМ | 1996 |

|

RU2137017C1 |

| ТРУБА С ПОЛИМЕРНОЙ ОБОЛОЧКОЙ | 1995 |

|

RU2100683C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2132013C1 |

| ДРОБЕМЕТНАЯ УСТАНОВКА | 1998 |

|

RU2140844C1 |

| ПРИВОД СКВАЖИННОГО, ШТАНГОВОГО ГЛУБИННОГО НАСОСА | 1997 |

|

RU2133377C1 |

| ОПОРА ДЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛУЧАЙНОЙ ФОРМЫ | 1998 |

|

RU2137008C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ С РАЗЛИЧНЫМИ КОЭФФИЦИЕНТАМИ ТЕПЛОВОГО РАСШИРЕНИЯ | 1997 |

|

RU2123622C1 |

Изобретение может быть использовано при сооружении трубопроводов. Пластмассовую оболочку размещают с зазором в металлической трубе. Заполняют кольцевое пространство цементным раствором и герметизируют его. Затем внутри пластмассовой оболочки плавно поднимают давление при одновременном дросселировании, до удаления, фильтрата цементного раствора. Герметизацию и подъем давления проводят до начала затвердевания цемента. В результате повышается качество изготовления трубы. 1 з.п. ф-лы, 2 ил.

| Инструкция по технологии восстановления трубопроводов футерованием их полиэтиленовыми трубами | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1992 |

|

RU2027939C1 |

| RU 94043751 А1, 10.10.96 | |||

| Трубопровод для транспортировки жидкости и газа | 1978 |

|

SU968551A1 |

| Устройство для измерения колебаний скорости магнитного носителя | 1974 |

|

SU472293A1 |

Авторы

Даты

1999-09-27—Публикация

1997-03-12—Подача