Изобретение относится к области машиностроения, а именно к сопряжению (соединению) цилиндрических узлов и деталей, с различными коэффициентами теплового расширения (КТР), обеспечивающего гарантированную посадку с натягом в условиях температурного колебания.

Известно соединение деталей с гладкими цилиндрическими и с плоскими параллельными поверхностями, которые обеспечивает заданное необходимое взаиморасположение сопрягаемых деталей [см. "Единая система допусков и посадок СЭВ в машиностроении и приборостроении". Справочник, т. 1, раздел 3].

Известно также соединение с гладкими цилиндрическими поверхностями, так называемая "посадка с натягом" одной детали в другую [см. "Справочник конструктора-машиностроителя". /Под ред. Анурьева В.И., т. 1, глава 4], выбранное, в данном случае, в качестве прототипа, обеспечивающее при любых заданных допускаемых отклонениях от номинального размера изготавливаемых деталей их гарантированный натяг (т.е. наружный диаметр охватываемой детали до посадки (соединения) больше внутреннего диаметра охватывающей детали).

Недостатком как аналога, так и прототипа является то, что в случае применения для охватываемой и охватывающей деталей материалов с различным КТР при колебаниях температуры соединение их получается некачественным. Происходит это по следующим причинам.

Натяг в соединении сохраняется при температуре воздействии на соединение, если материалы, из которых изготовлены детали, одинаковы, или же имеют одинаковые коэффициенты теплового расширения. В противном случае, при определенном колебании температуры и при выполнении следующего условия: материал детали с большим коэффициентом теплового расширения имеет меньший предел текучести (что встречается довольно часто), возникает ослабление соединения вплоть до полного устранения натяга в соединении.

Схема процесса ослабления натяга в соединении следующая.

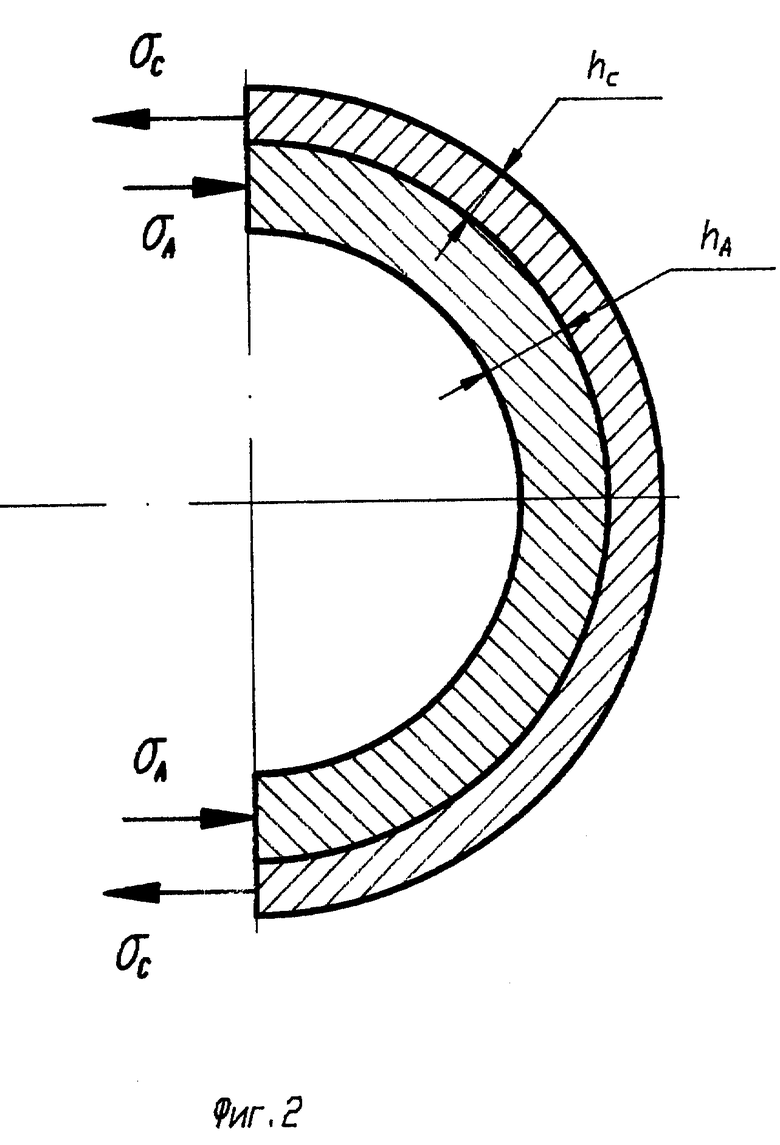

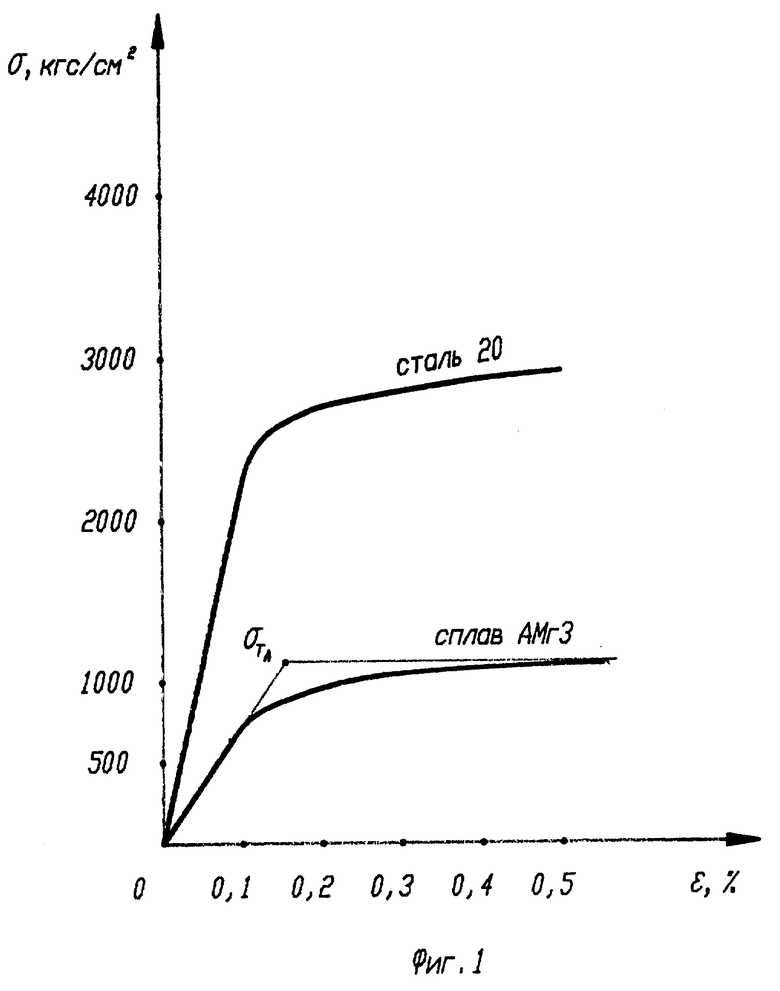

Пусть, например, коэффициент теплового расширения охватываемой детали больше КТР охватывающей детали и одновременно с этим предел текучести охватываемой детали меньше предела текучести охватывающей детали. При нагреве соединения натяг в соединении увеличивается, охватываемая деталь с большим коэффициентом теплового расширения получает дополнительные деформации сжатия и при определенном повышении температуры напряжения в охватываемой детали достигают предела текучести материала. При дальнейшем повышении температуры напряжения в охватываемой детали (по сравнению с напряжениями в охватывающей детали, которые еще не достигли предела текучести) увеличиваются незначительно и остаются близкими к пределу текучести материала (на фиг. 1 показаны реальные зависимости напряжения от деформации для стали марки 20 и алюминиевого сплава АМг3), а температурные деформации охватываемой детали полностью ограничиваются температурными деформациями охватывающей детали.

При последующем охлаждении температурное сжатие охватываемой детали (с большим КТР) не зависит от температурных деформаций охватывающей детали и линейно пропорционально разности температур, т.е. на этом этапе температурного воздействия - этапе охлаждения - величина температурного сжатия охватываемой детали превышает температурное сжатие охватывающей детали и происходит уменьшение первоначального натяга деталей вплоть до нуля (что зависит от перепада температур при охлаждении).

Необходимо заметить, что при другом выполнении вышеуказанных условий относительно соотношения КТР и пределов текучести сопрягаемых деталей (при температурном колебании нагрев - последующее охлаждение); например, охватываемая деталь имеет меньший КТР или больший предел текучести, натяг сопрягаемых деталей вернется в прежнее, первоначальное состояние.

Таким образом, опасность уменьшения натяга сопряженных цилиндрических деталей (вплоть до нуля) при колебании температуры мы можем иметь в следующих случаях:

1) При нагреве - последующем охлаждении, когда охватываемая деталь имеет больший КТР и меньший предел текучести материала по сравнению с охватывающей деталью.

2. При охлаждении - последующем нагреве, когда охватывающая деталь имеет больший КТР и меньший предел текучести материала по сравнению с охватываемой деталью

Задачей изобретения является обеспечение качественного соединения с гарантированным натягом деталей из материалов с различным коэффициентом теплового расширения при воздействии на соединение температурных колебаний.

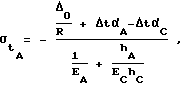

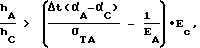

Поставленная задача достигается тем, что в известном способе соединения охватываемой и охватывающей деталей с различными коэффициентами теплового расширения, включающем размещение с натягом охватываемой детали в охватывающей, толщина стенки охватываемой детали пропорциональна толщине стенки охватывающей детали, причем коэффициент пропорциональности определяют из соотношения:

где

Δt - разность температур, воздействующих на соединение; предел текучести материала детали, имеющего меньший предел текучести;

предел текучести материала детали, имеющего меньший предел текучести;

αA и αC - коэффициенты линейного расширения материалов соединяемых деталей;

hA и hC - толщины деталей в соединении.

Исследования патентной и научно-технической литературы показали, что подобная совокупность существенных признаков является новой и ранее не использовалась, а это, в свою очередь, позволяет сделать заключение о соответствии технического решения критерию "новизна" и "технический уровень".

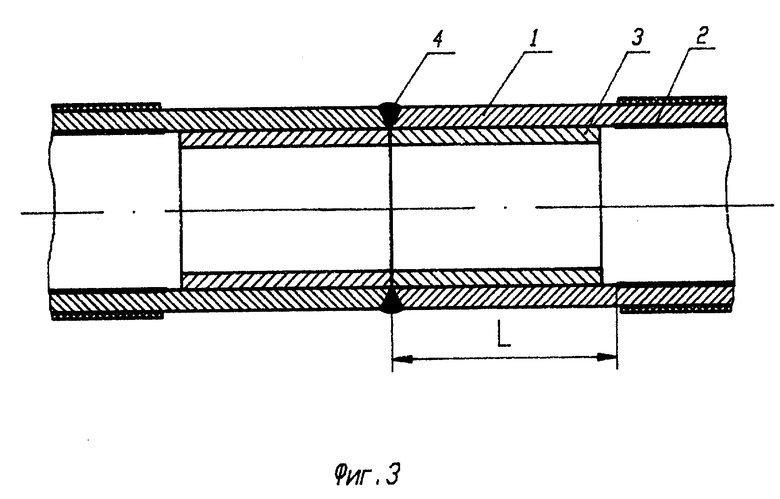

На фиг. 1 представлена реальная диаграмма растяжения сжатия материала стали марки 20, а также реальная и схематизированная диаграмма растяжения-сжатия алюминиевого сплава АМг3. На фиг. 2 показано равновесное напряжение состояния 2-х установленных друг в друга с натягом цилиндров (к выводу уравнения равновесия). На фиг. 3 изображен конец стальной трубы с установленной протекторной втулкой.

Вывод зависимости, определяющей соотношение основных параметров при уменьшении первоначального натяга в цилиндрическом соединении вплоть до нуля вследствие воздействия колебания температуры.

Обозначим за RA, R - внутренний и наружный радиусы внутреннего (охватываемого цилиндра) цилиндра. Пусть у второго цилиндра (охватывающего) внутренний радиус (до посадки с натягом) на величину Δ меньше наружного радиуса первого цилиндра, т.е. R-Δ ; внешний радиус цилиндра равен RC.

После соединения с натягом первого цилиндра во второй внешний радиус внутреннего цилиндра получит отрицательное смещение UA, у внутреннего радиуса внешнего цилиндра возникает положительное смещение UC. Величина UC - UA должна быть равна предварительному натягу Δ0

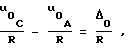

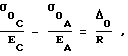

Переходя к тангенциальным (окружным) деформациям цилиндров и напряжениям, получаем:

или

где относительное удлинение дуги 2-го цилиндра.

относительное удлинение дуги 2-го цилиндра.

относительное укорочение дуги 1-го цилиндра после соединения с натягом первого цилиндра во второй.

относительное укорочение дуги 1-го цилиндра после соединения с натягом первого цилиндра во второй.

Согласно закону Гука упругих деформаций

где растягивающие (положительные) напряжения в охватывающей детали,

растягивающие (положительные) напряжения в охватывающей детали, сжимающие (отрицательные) напряжения в охватываемой детали после их соединения с натягом.

сжимающие (отрицательные) напряжения в охватываемой детали после их соединения с натягом.

Из условия равновесия цилиндром (см. фиг. 2) имеем:

σA•hA+σC•hC= 0

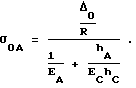

Отсюда

Подставляя уравнение (3) в (1), получаем:

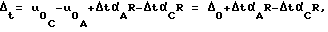

После нагрева (возьмем интересующий нас случай, когда охватываемая деталь имеет больший КТР и меньший предел текучести материала по сравнению с охватывающей деталью) величина натяга Δt увеличится и будет составлять

где

Δt - - температура нагрева соединения.

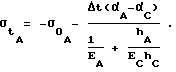

Переходя к деформациям и напряжениям, аналогично получаем:

также согласно закону Гука упругих деформаций и учитывая уравнение равновесия (3) имеем:

или

где сжимающие и растягивающие напряжения в охватываемой и охватывающей деталях соответственно при нагреве на величину Δt.

сжимающие и растягивающие напряжения в охватываемой и охватывающей деталях соответственно при нагреве на величину Δt.

Схематизируем диаграмму растяжения-сжатия охватываемой детали, как показано на фиг. 1, где  предел текучести материала охватываемой детали (из диаграммы растяжения-сжатия материала). Ясно, что увеличивающиеся напряжения сжатия в охватываемой детали при нагреве соединения не могут быть больше, чем

предел текучести материала охватываемой детали (из диаграммы растяжения-сжатия материала). Ясно, что увеличивающиеся напряжения сжатия в охватываемой детали при нагреве соединения не могут быть больше, чем  т.е. максимум напряжений, который может быть достигнут при нагреве, определяется уравнением:

т.е. максимум напряжений, который может быть достигнут при нагреве, определяется уравнением:

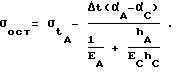

При последующем обратном охлаждении цилиндры деформируются упруго (согласно закону разгрузки, - см. "Сопротивление материалов" Феодосьев В.И., глава 1, с. 54). Напряжения в цилиндрах уменьшаются пропорционально разности температурных деформаций Δt(αA-αC) .

Остаточные напряжения вычисляются аналогичным образом и будут составлять

Уменьшение натяга до нуля произойдет при σост= 0 - при температуре охлаждения на величину

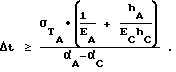

Чтобы не допустить устранения натяга, соотношение толщин охватываемой и охватывающей деталей должно отвечать соотношению:

Для второго вышеуказанного случая, когда возникает опасность устранения натяга сопряженных цилиндрических деталей (т.е. при охлаждении - последующем нагреве, когда охватывающая деталь имеет больший КТР и меньший предел текучести материала по сравнению с охватываемой деталью) приведенное доказательство остается в силе, только величины hA,  будут относиться к охватывающей детали, а напряжения

будут относиться к охватывающей детали, а напряжения  являться растягивающими.

являться растягивающими.

Предлагаемый способ гарантированной посадки с натягом деталей с различными коэффициентами теплового расширения реализован в способе защиты от коррозионного воздействия среды места сварного соединения стальных труб. Для обеспечения защиты от коррозии концов стальных труб 1 (фиг. 1) с нанесенным внутренним защитным полимерным покрытием 2, которое выгорает на расстоянии L=100-150 мм от концов соединяемых труб после их сварки, применяется протекторная защита, которая заключается в предварительной установке с натягом протектора 3 из алюминиевого сплава внутрь стальной трубы по ее концам. После сварки труб алюминиевый протектор защищает стальную трубу от коррозионного воздействия среды на незащищенный участок стальной трубы (с выгоревшим полимерным покрытием) при условии надежного контакта между стальной трубой (охватывающая деталь) и алюминиевым протектором (охватываемая деталь). Этот постоянный контакт обеспечивается натягом вышеуказанных деталей (стальная труба - протектор) после их сборки. Однако, при воздействии температурного нагрева при сварке труб на вышеуказанное соединение (минимальная температура нагрева на расстоянии 100-150 мм от сварного стыка 4 достигает, как показывают проведенные экспериментальные исследования, 150-175oC), напряжения в алюминиевом протекторе достигают предела текучести материала, а при последующем охлаждении вследствие температурных деформаций сжатия, натяг (т.е. контактное давление между стальной трубой и протектором) уменьшается до нуля, и тем самым, нарушается необходимая для коррозионной защиты связь между стальной трубой и протектором. Предотвратить это можно, как следует из анализа вышеприведенной формулы, путем выбора толщины и материала протектора. Например, для защиты области сварных стыков стальных труб типоразмера D 114х4,5 мм с внутренним полимерным покрытием, толщина протекторной втулки из сплава АМг3 для обеспечения гарантированного натяга в соединении стальная труба-протекторная втулка должна быть не менее 6 мм - это тот минимум толщины охватываемой детали из протекторного сплава АМг3, для которой на расстоянии 150 мм от сварного шва еще сохраняется незначительный натяг в соединении стальная труба-протекторная втулка.

Использование предлагаемого способа соединения обеспечивает по сравнению с существующими способами гарантированный натяг деталей с различными коэффициентами теплового расширения при температурных колебаниях, вызывающих ослабление соединения и таким образом повышает надежность работы соединения.

Источники информации.

1. Единая система допусков и посадок СЭВ в машиностроении и приборостроении. Справочник. Т. 1. - М.: Издательство стандартов, 1979.

2. Анурьев В. И. Справочник конструктора-машиностроителя. Т. 1. - М.: Машиностроение, 1979.

3. Феодосьев В.И. Сопротивление материалов. - М.: Наука, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2132013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2138723C1 |

| ВАРИАТОР СКОРОСТИ | 1998 |

|

RU2148748C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ | 1996 |

|

RU2106483C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ОТ ОТЛОЖЕНИЙ | 1999 |

|

RU2161079C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА | 1996 |

|

RU2095473C1 |

| ПРИВОД СКВАЖИННОГО, ШТАНГОВОГО ГЛУБИННОГО НАСОСА | 1997 |

|

RU2133377C1 |

| СПОСОБ ДРОБЕМЕТНОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2110393C1 |

| ДРОБЕМЕТНАЯ УСТАНОВКА | 1998 |

|

RU2140844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2115554C1 |

В заявленном способе соединения охватываемой и охватывающей деталей с различными коэффициентами теплового расширения, включающем размещение с натягом охватываемой детали в охватывающей, толщина стенки охватываемой детали пропорциональна толщине стенки охватывающей детали, причем коэффициент пропорциональности определяют из математического соотношения. Использование предлагаемого способа соединения обеспечивает по сравнению с существующими способами гарантированный натяг деталей с различными коэффициентами теплового расширения при температурных колебаниях, вызывающих ослабление соединения и таким образом повышает надежность работы соединения. 3 ил.

где Δt - разность температур, воздействующих на соединение;

hА и hС - толщины деталей в соединении, причем hА - толщина детали, материал которой имеет меньший предел текучести и больший коэффициент линейного расширения;

σTA - предел текучести материала детали, имеющего меньший предел текучести;

EА и EС - модули упругости материалов соединяемых деталей;

αA и αc - коэффициенты линейного расширения материалов соединяемых деталей,

индекс A у всех вышеперечисленных параметров (h,E,α,σ) относится к детали, материал которой имеет меньший предел текучести и больший коэффициент линейного расширения, индекс С относится к другой детали, имеющей, соответственно, больший предел текучести и меньший коэффициент линейного расширения.

| Справочник конструктора-машиностроителя | |||

| /Под редакцией Анурьева В.И | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - М.: Машиностроение, 1979, т.1, глава 4, с.288 | |||

| Берникер Е.И | |||

| Посадки с натягом в машиностроении | |||

| - М.: Машиностроение, 1966. | |||

Авторы

Даты

1998-12-20—Публикация

1997-04-02—Подача