Настоящее изобретение относится к двигателю с качающимися поршнями, имеющему корпус с цилиндрической внутренней стенкой, в котором несколько выполненных в виде двуплечих рычагов поршней, два соседних из которых в каждом случае находятся во взаимном зацеплении, установлены с возможностью качаний вокруг соответствующей оси поршня, параллельной центральной оси корпуса, и все вместе имеют возможность одновременно вращаться по окружности в одном направлении, при этом описываемая осями поршней при их вращении вокруг оси корпуса круговая траектория концентрична внутренней стенке корпуса.

Двигатель с качающимися поршнями такого типа известен, например, из заявки WO 93/01395.

Двигатели с качающимися поршнями относятся к типу двигателей внутреннего сгорания (ДВС), у которых рабочие такты впуска, сжатия, воспламенения, расширения и выпуска горючей смеси осуществляются при качании отдельных поршней, поворачивающихся по типу коромысла между двумя крайними положениями. Такие качания поршней преобразуются через соответствующие промежуточные звенья во вращение выходного вала.

В первом варианте, описанном в вышеуказанной публикации, сами поршни установлены в корпусе на неподвижных осях и осуществляют только качательное движение, поворачиваясь между двумя крайними положениями в ту и другую стороны. Для преобразования этих качательных движений во вращение расположенного в центре корпуса выходного вала последний соединен с расположенными эксцентрично относительно него на неизменном расстоянии от оси корпуса и диаметрально друг против друга ведомыми звеньями, обкатывающимися по обращенным к выходному валу поверхностям поршней и образующими с последними кинематическую пару. С этой целью указанные поверхности поршней, обращенные к выходному валу, выполнены параболическими, а сами ведомые звенья имеют цилиндрическую форму.

Недостаток этого двигателя с качающимися поршнями известной конструкции состоит в малом крутящем моменте при малых оборотах, когда поршни находятся в мертвых точках, т.е. в положениях, в которых направление их движения изменяется на противоположное, что объясняется неподвижным расположением осей поршней в корпусе.

Во втором описанном в вышеуказанной публикации варианте выполнения поршни не только установлены в корпусе с возможностью совершения качательных движений, но и все вместе могут одновременно вращаться в одном направлении вокруг центральной оси корпуса.

В соответствии с этим вариантом выполнения при работе двигателя с качающимися поршнями движение поршней складывается из их качательных по типу коромысла движений и из их совместного вращения по окружности. В отличие от первого варианта ведомые звенья в данном случае вследствие комбинированного движения поршней, состоящего из качательных движений и вращения по окружности, имеют в поперечном сечении не цилиндрическую, а каплевидную форму, тогда как поверхности поршней, обращенные к расположенному и в этом случае в центре выходному валу, имеют форму четверти круга. При вращении поршней по окружности каплевидные ведомые звенья обкатываются по этим поверхностям поршней. При этом каждое из двух имеющихся ведомых звеньев приходит во вращение. Для передачи собственного вращения каплевидных ведомых звеньев на выходной вал эти звенья не зафиксированы относительно оси выходного вала, а соединены с ним через имеющуюся в корпусе зубчатую передачу.

С этой целью каждое ведомое звено имеет жестко соединенную с ним шестерню, находящуюся в зацеплении с промежуточным зубчатым колесом, которое в свою очередь находится в зацеплении с центральным зубчатым колесом, закрепленным на выходном валу.

Выполненный по второму варианту двигатель имеет лучшую по сравнению с первым вариантом внешнюю характеристику, но одновременно и более сложную конструкцию. Такой двигатель с качающимися поршнями имеет большее количество подвижных деталей, поскольку в этом случае и его ведомые звенья установлены с возможностью вращения, а для передачи вращения последних на выходной вал требуется использовать несколько шестерен.

Ведомые звенья предназначены не только для управления качательными движениями отдельных поршней, но и для передачи на выходной вал полного приводного усилия поршней. Соответственно и подшипники ведомых звеньев должны обладать высокой несущей способностью.

Кроме того, еще одним недостатком двигателя является каплевидная форма ведомых звеньев со сходящимся под относительно острым углом профилем, обусловленным его функциональным назначением, поскольку из-за такой каплевидной формы при вращении поршней и обкатывании по ним ведомых звеньев в момент контакта с этой остроугольной вершиной профиля происходит достаточно "резкий" переход от участков профиля с малой кривизной к участкам большей кривизны. В результате плавность работы такого двигателя с качающимися поршнями существенно снижается.

Из DE-OS 1551101 известен двигатель внутреннего сгорания с центробежными поршнями, имеющий шесть расположенных с определенным шагом поршней почти треугольной формы, которые установлены на круглом ведущем колесе с возможностью качания таким образом, что возникающие при их вращении по окружности в корпусе двигателя центробежные силы прижимают их к внутренней стенке корпуса. Поршни при этом перемещаются вдоль внутренней стенки корпуса независимо друг от друга. С той целью, чтобы поршни могли совершать такое движение, при котором объем образуемых ими рабочих камер попеременно увеличивается и уменьшается, внутренняя стенка корпуса имеет форму, близкую к овальной, соответственно трохоидной. В центре корпуса расположены два неподвижных направляющих кулачка, назначение которых состоит в том, чтобы даже при малой частоте вращения вала двигателя, когда центробежные силы имеют сравнительно небольшую величину, обеспечить необходимое прижатие поршней к внутренней стенке корпуса, поддерживая тем самым работу двигателя на малых оборотах. При высокой же частоте вращения эти направляющие кулачки в работе двигателя не участвуют.

Далее, из GB 1470648 известен роторно-поршневой двигатель с вращающимся ротором, при этом в корпусе двигателя расположены четыре поршня, а каждые два диаметрально противоположных поршня образуют соответствующую поршневую пару. Внутренняя стенка корпуса имеет близкую к эллиптической форму, при этом поршни, совершая вращение по окружности в корпусе, так же, как и в случае с вышеописанным ДВС с центробежными поршнями, перемещаются вдоль его внутренней стенки, обеспечивая тем самым выполнение рабочих циклов в двигателе. Соседние поршни в каждом случае соединены друг с другом таким образом, что места соединения образуют соответствующее уплотнение, постоянно прилегающее к внутренней стенке. Кроме того, в центре корпуса расположены два неподвижных кулачковых элемента, которые имеют эллиптическую форму, соответствующую форме внутренней стенки, и по которым обкатываются закрепленные на поршнях ролики, прижимающие поршень к внутренней стенке корпуса. При этом для каждой поршневой пары предусмотрено по ведомому звену, а каждое из этих двух звеньев имеет свое, отличное от другого исполнение.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача усовершенствовать двигатель с качающимися поршнями указанного в начале описания типа таким образом, чтобы устранить присущие известным решениям недостатки, в частности технически упростить конструкцию такого двигателя с качающимися поршнями, повысив одновременно плавность работы и обеспечив значительный крутящий момент даже при малой частоте вращения вала двигателя.

В отношении указанного во вводной части описания двигателя с качающимися поршнями положенная в основу изобретения задача решается согласно изобретению благодаря тому, что в центре корпуса неподвижно относительно него расположен кулачковый элемент, при этом на обращенных к кулачковому элементу сторонах поршней имеются рабочие поверхности, которые при вращении поршней по окружности имеют возможность направленно перемещаться по наружному контуру кулачкового элемента, оставаясь в постоянном контакте с ним, таким образом, что управление качательными движениями поршней при их вращении по окружности осуществляется независимо от частоты вращения исключительно направленным перемещением этих поршней по наружному контуру кулачкового элемента в сочетании с их зубчатым зацеплением.

Таким образом, в изобретении предлагается принципиально иное решение, отличающееся от известного решения с размещением ведомых звеньев, которых у двигателя с качающимися поршнями согласно заявке WO 93/01395 предусмотрено два, эксцентрично оси корпуса двигателя и выполнением их подвижными. Вместо этого в изобретении предлагается установить в центре корпуса неподвижный относительно него кулачковый элемент, что значительно сокращает затраты на изготовление предлагаемого двигателя с качающимися поршнями благодаря существенному сокращению числа подвижных деталей, размещаемых в его корпусе. Преимущество этого в свою очередь состоит в повышении плавности работы предлагаемого в изобретении двигателя.

Преимущество направленного перемещения рабочих поверхностей поршней по наружному контуру кулачкового элемента при постоянном контакте с ним состоит в обеспечении точного управления отдельными циклами движения поршней, состоящими, как уже было сказано выше, из их накладывающихся одно на другое качаний и вращений по окружности, что при любом положении поршней в процессе такого движения позволяет исключить воздействие на них нежелательных реакций связи, возникающих вследствие неконтролируемого движения поршней. Благодаря направленному перемещению поршней по точно заданной траектории не только повышается надежность работы такого двигателя с качающимися поршнями, но и увеличивается срок его службы.

Кроме того, было установлено, что размещение кулачкового элемента в центре корпуса и неподвижно относительно него при соответствующем расположении рабочих поверхностей на поршне позволяет в отличие от известного каплевидного контура подвижных ведомых звеньев выполнить наружный контур кулачкового элемента, служащий своего рода направляющей для поршней, с исключительно плавно переходящими один в другой изгибами его криволинейного профиля, благодаря чему обеспечивается "мягкое" и плавное направленное перемещение поршней, что в свою очередь снижает износ. Было установлено также, что размещение кулачкового элемента в центре корпуса и неподвижно относительно него позволяет даже на малых оборотах улучшить внешнюю характеристику предлагаемого двигателя в сравнении с внешней характеристикой известных двигателей с качающимися поршнями с подвижными ведомыми звеньями.

Тем самым полностью решается задача, положенная в основу настоящего изобретения.

Согласно одному из предпочтительных вариантов наружный контур кулачкового элемента точно соответствует форме траектории, описываемой за один полный оборот поршней ближайшей к оси корпуса точкой на рабочих поверхностях поршней и образующейся в результате наложения качательного движения поршней на их вращение по окружности за один полный оборот.

Преимущество этого решения состоит в таком направленном перемещении поршней по наружному контуру кулачкового элемента, при котором поршни за один полный оборот вокруг кулачкового элемента проходят по всему периметру его наружного контура, оставаясь в постоянном контакте с ним и совершая при этом соответствующие рабочим циклам качания без воздействия на них реакций связи, которые могли бы негативно сказаться на эксплуатационной надежности двигателя. Иными словами, форма наружного контура согласована с "естественной" формой траектории, образующейся в результате наложения качательных движений поршней на их вращение по окружности. Аналогичным образом дополнительно повышается и плавность работы предлагаемого двигателя.

В другом предпочтительном варианте выполнения кулачковый элемент проходит в осевом направлении практически по всей длине корпуса, а рабочие поверхности поршней и наружный контур кулачкового элемента контактируют друг с другом лишь на ограниченных в осевом направлении участках.

Преимущество такого решения состоит в точно направленном перемещении поршней по расположенному в центре кулачковому элементу при одновременном снижении потерь на трение между рабочими поверхностями поршней и контактирующим с ними кулачковым элементом. Преимущество малых потерь на трение состоит, как очевидно, в повышении КПД предлагаемого двигателя с качающимися поршнями и в уменьшении износа рабочих поверхностей поршней и наружного контура кулачкового элемента.

Кроме того, поршни предпочтительно выполнять в виде двуплечих рычагов, а рабочие поверхности располагать на конце одного из двух плеч рычагов, образующих эти поршни.

Поскольку именно концы выполненных в виде двуплечих рычагов поршней имеют максимальную длину хода при качании, преимущество такого решения состоит в том, что при вращении поршней вокруг кулачкового элемента качательному движению поршней вокруг их соответствующих осей способствуют расположенные именно на конце плеч рычагов рабочие поверхности, что, как следствие, приводит к возникновению максимально возможного крутящего момента. Таким образом, такое расположение рабочих поверхностей на поршнях обеспечивает эффективное управление перемещением последних по точно заданному пути.

В другом предпочтительном варианте выполнения рабочие поверхности поршней образованы поверхностями роликов, установленных на поршнях с возможностью вращения.

Преимущество этого решения заключается в том, что качение роликов по наружному контуру кулачкового элемента позволяет дополнительно уменьшить потери на трение между рабочими поверхностями поршней и наружным контуром кулачкового элемента. Благодаря этому требуется лишь минимальная смазка поверхностей в местах контакта рабочих поверхностей поршня с наружным контуром кулачкового элемента и снижается износ таких обкатывающихся одна по другой поверхностей.

При этом предпочтительно, чтобы радиус роликов был меньше радиуса кривизны вогнутых участков кулачкового элемента.

Преимущество такого решения состоит в достижении практически линейного контакта рабочих поверхностей поршней с внешним контуром кулачкового элемента при любом положении поршней. Преимущество же линейного контакта в свою очередь заключается в обеспечении плавного, без скачков обкатывания рабочих поверхностей вращающихся по окружности поршней точно по наружному контуру кулачкового элемента.

В то же время в другом предпочтительном варианте рабочие поверхности могут быть образованы поверхностями неподвижных относительно соответствующего поршня элементов скольжения.

Преимущество этого решения состоит в дополнительном сокращении числа подвижных деталей в предлагаемом двигателе. Использование неподвижных относительно поршней элементов скольжения также позволяет обеспечить такое же точно направленное перемещение поршней при их вращении вокруг кулачкового элемента. Еще одно преимущество такого выполнения рабочих поверхностей поршней заключается в упрощении всей конструкции и, следовательно, в снижении затрат.

Кроме того, в этом варианте рабочие поверхности по меньшей мере на контактирующих с наружным контуром кулачкового элемента участках предпочтительно выполнять в форме части круга.

Преимущество этого решения состоит в том, что даже при использовании неподвижных относительно поршней элементов скольжения достигается плавное направленное перемещение поршней, состоящее из накладывающихся одно на другое их качательных движений и вращения по окружности, поскольку при такой форме рабочих поверхностей поршней обеспечивается практически линейный контакт этих поверхностей с наружным контуром кулачкового элемента.

В другом предпочтительном варианте каждый из поршней опирается на проходящую в осевом направлении ось, каждая из которых соединена на конце с подвижной в направлении вращения кольцевой деталью.

Преимущество такого решения состоит в том, что с помощью обеих расположенных в осевом направлении сбоку кольцевых деталей конструктивно простым путем достигается одновременное вращение всех поршней по окружности. Благодаря таким кольцевым деталям, кроме того, создается возможность передачи их вращения на соответствующий выходной вал.

При этом предпочтительно, чтобы по меньшей мере одна из кольцевых деталей имела внешний зубчатый венец, находящийся в зацеплении с соответствующим внешним зубчатым венцом выходного вала, проходящего параллельно оси корпуса и расположенного эксцентрично к ней.

Достигаемое при этом преимущество состоит в возможности передачи вращения кольцевой детали или деталей непосредственно на выходной вал без использования промежуточных соединительных звеньев, что позволяет избежать потерь мощности, которые в известных двигателях возникают в используемом в них редукторе, состоящем из нескольких шестерен.

В еще одном предпочтительном варианте осевые концы поршней предлагается уплотнять в осевом направлении снаружи уплотнением, которое имеет несколько выступающих в осевом направлении внутрь уплотнительных поясков, плотно прилегающих к поршням.

Такое решение обеспечивает наиболее надежное уплотнение поршней, поскольку выступающие в осевом направлении внутрь уплотнительные пояски все вместе создают многоступенчатое уплотнение, а каждый из этих поясков сам плотно прилегает к поршням.

В еще одном предпочтительном варианте для регулирования момента зажигания предлагается выполнить кулачковый элемент с возможностью поворота вокруг оси корпуса и фиксации в отрегулированном положении.

Особое преимущество такого решения состоит в возможности регулировать в предлагаемом двигателе с качающимися поршнями момент зажигания путем поворота кулачкового элемента. В частности, изменение момента зажигания достигается поворотом кулачкового элемента по или против часовой стрелки относительно его основного, исходного положения, в результате чего верхняя мертвая точка (в.м.т.) смещается по часовой стрелке, соответственно против часовой стрелки относительно неподвижной свечи, соответственно неподвижных свечей зажигания, и вследствие этого воспламенение горючей смеси происходит до достижения, соответственно после прохождения этой мертвой точки, что соответствует раннему, соответственно позднему зажиганию. В современных двигателях большой мощности изменение момента зажигания используют для дополнительного увеличения их мощности. В обычных двигателях с поступательно движущимися поршнями для изменения момента зажигания используют, например, электронную систему управления, которая посылает соответствующий управляющий импульс на свечи зажигания с небольшим опережением, соответственно запаздыванием, т.е. регулирование момента зажигания осуществляется путем временного смещения момента искрообразования. В отличие от этого в предлагаемом согласно изобретению двигателе такой же эффект достигается за счет механического изменения положения верхней мертвой точки, тогда как момент искрообразования может оставаться неизменным.

При этом кулачковый элемент предпочтительно выполнять с возможностью плавного поворота на угол в пределах примерно ±15o.

Преимущество такого решения состоит в том, что кулачковый элемент можно повернуть в заданных пределах на любой угол либо по часовой стрелке, либо против часовой стрелки, что позволяет плавно регулировать момент зажигания в предлагаемом двигателе.

В следующем предпочтительном варианте предусмотрена возможность поворота кулачкового элемента в зависимости от частоты вращения вала двигателя.

Поскольку оптимальный момент зажигания, как известно, зависит от частоты вращения вала двигателя, преимущество такого решения состоит в достижении оптимальной мощности предлагаемого двигателя во всем диапазоне частот вращения его вала.

Кроме того, в еще одном предпочтительном варианте для регулирования положения кулачкового элемента предусмотрен регулировочный механизм с червячной передачей.

Такая червячная передача представляет собой простой механический привод кулачкового элемента, а дополнительное преимущество указанной червячной передачи состоит в обеспечении очень точного плавного поворота кулачкового элемента на заданный угол.

В другом предпочтительном варианте регулировочный механизм имеет электронное управление, работающее в зависимости от частоты вращения вала двигателя.

Такой тип управления регулировочным механизмом позволяет, например, механически определять частоту вращения вала двигателя и генерировать при этом сигнал, используемый для управления указанным регулировочным механизмом.

В другом предпочтительном варианте, альтернативном предыдущему, в двигателе предусмотрено несколько расположенных по его периметру с заданным угловым шагом свечей зажигания, управление искрообразованием в каждой из которых осуществляется в зависимости от частоты вращения вала двигателя отдельно от других свечей зажигания.

В этом варианте в отличие от предыдущего регулирование момента зажигания осуществляется путем отдельного управления каждой из нескольких расположенных по периметру двигателя с заданным угловым шагом свечей зажигания, а положение кулачкового элемента остается при этом неизменным. Такое решение тем самым позволяет упростить конструкцию, но, как очевидно, не обеспечивает бесступенчатого регулирования момента зажигания. В этом варианте зажигание можно лишь установить на ранее, нормальное или позднее, но нельзя постепенно изменять момент зажигания в сторону более раннего, соответственно более позднего.

В другом предпочтительном варианте двигатель с качающимися поршнями имеет форсунку для впрыскивания топлива, которая в окружном направлении смещена от точки искрообразования против направления вращения поршней на угол, составляющий примерно 25o.

В этом варианте впрыскивание топлива происходит независимо от впуска необходимого для его сгорания воздуха незадолго до достижения точки искрообразования, а тем самым и незадолго до достижения поршнем верхней мертвой точки, которая у неповоротного кулачкового элемента совпадает с точкой искрообразования, а у описанного выше поворотного кулачкового элемента несколько смещена в ту или иную сторону относительно точки искрообразования. Достигаемое при этом преимущество состоит в возможности использовать и в предлагаемом двигателе с качающимися поршнями принципа непосредственного впрыскивания топлива в целях повышения КПД этого двигателя и сокращения расхода топлива. Благодаря этому, в частности в сочетании с вышеописанным вариантом, где для регулирования момента зажигания предусмотрена возможность поворота кулачкового элемента, удается дополнительно повысить эффективную мощность предлагаемого двигателя.

Кроме того, альтернативно описанному выше варианту выполнения предлагаемого в изобретении двигателя с качающимися поршнями с эксцентрично расположенным выходным валом последний предпочтительно также располагать концентрично оси корпуса.

Преимущество, достигаемое за счет концентричного расположения выходного вала в сравнении с его эксцентричным расположением, заключается в возможности уменьшить радиус двигателя.

При этом предпочтительно, чтобы первая кольцевая деталь имела в центре с наружной стороны выходной вал, а с противоположной стороны была жестко соединена осями со второй кольцевой деталью.

Благодаря отсутствию в этом варианте внешнего зацепления кольцевых деталей с соответствующим зубчатым венцом выходного вала, поскольку выходной вал выполнен непосредственно на самой кольцевой детали в ее центре, несколько различных функциональных элементов объединяются в единые унифицированные узлы. Преимущество такого технического решения состоит в сокращении числа деталей в предлагаемом двигателе и упрощении всей его конструкции.

Кроме того, в данном варианте предпочтительно, чтобы кулачковый элемент входил в соответствующее гнездо в первой кольцевой детали, имеющей выходной вал, и удерживался в нем неподвижно относительно корпуса.

Преимущество такого решения состоит в том, что кулачковый элемент остается неподвижным относительно корпуса, не будучи соединен с ним непосредственно. Благодаря тому, что выходной вал выполнен на первой кольцевой детали, которая одновременно служит опорой для кулачкового элемента, дополнительно сокращается число используемых в двигателе деталей.

В другом предпочтительном варианте кольцевые детали и оси образуют цилиндрический унифицированный узел с постоянным наружным диаметром по всей осевой длине.

Преимущество такого конструктивного решения состоит в возможности целиком вынимать этот состоящий из кольцевых деталей, осей и кулачкового элемента узел из корпуса и так же целиком вставлять его в корпус, поскольку в этом варианте внутренние стенки корпуса можно также выполнить с одинаковым внутренним диаметром по всей осевой длине. Еще одно преимущество такого решения заключается в упрощении сборки и технического обслуживания предлагаемого в изобретении двигателя, т.к. кольцевые детали, оси и кулачковый элемент можно предварительно собрать в единый узел вне корпуса двигателя.

Другие преимущества предлагаемого в изобретении двигателя более подробно рассмотрены в последующем описании со ссылкой на прилагаемые чертежи.

Очевидно, что описанные выше и поясняемые ниже отличительные особенности изобретения могут быть использованы не только в указанном в каждом случае сочетании, но и в других сочетаниях или даже по отдельности, не выходя при этом за объем изобретения.

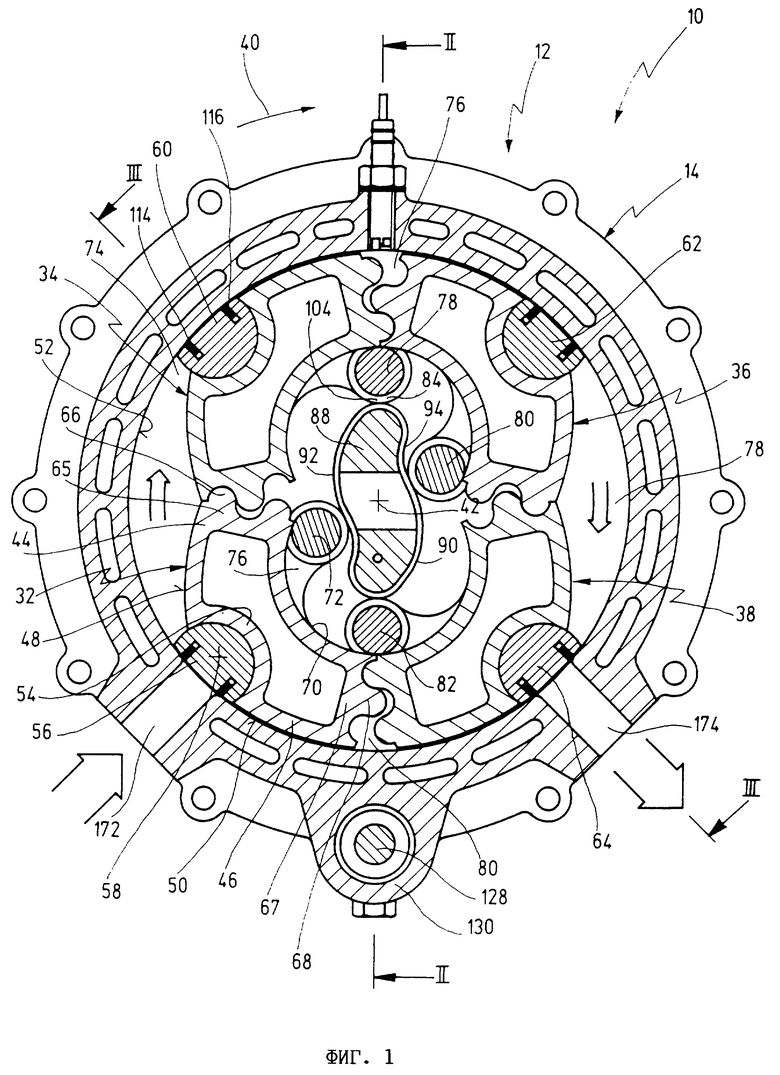

Ниже изобретение более подробно поясняется на примере некоторых вариантов выполнения предлагаемого в изобретении двигателя с качающимися поршнями со ссылкой на прилагаемые чертежи, на которых показано:

на фиг. 1 - поперечное сечение двигателя с качающимися поршнями плоскостью I-I по фиг. 2,

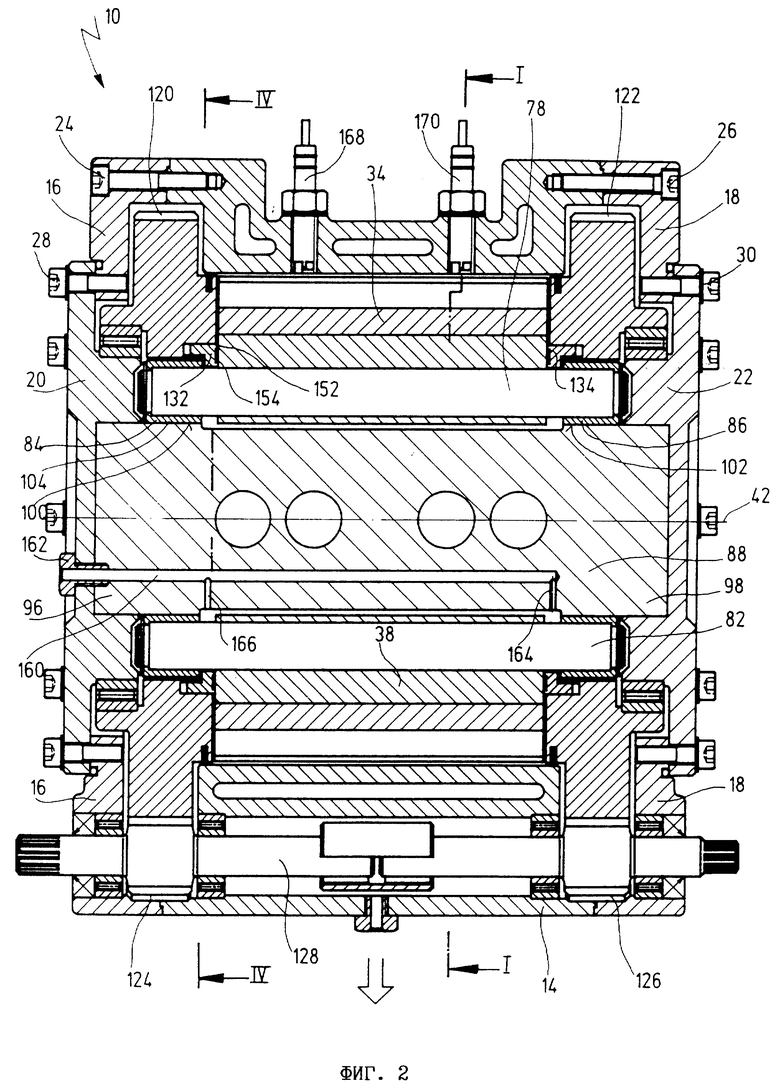

на фиг. 2 - продольное сечение двигателя с качающимися поршнями плоскостью II-II по фиг. 1,

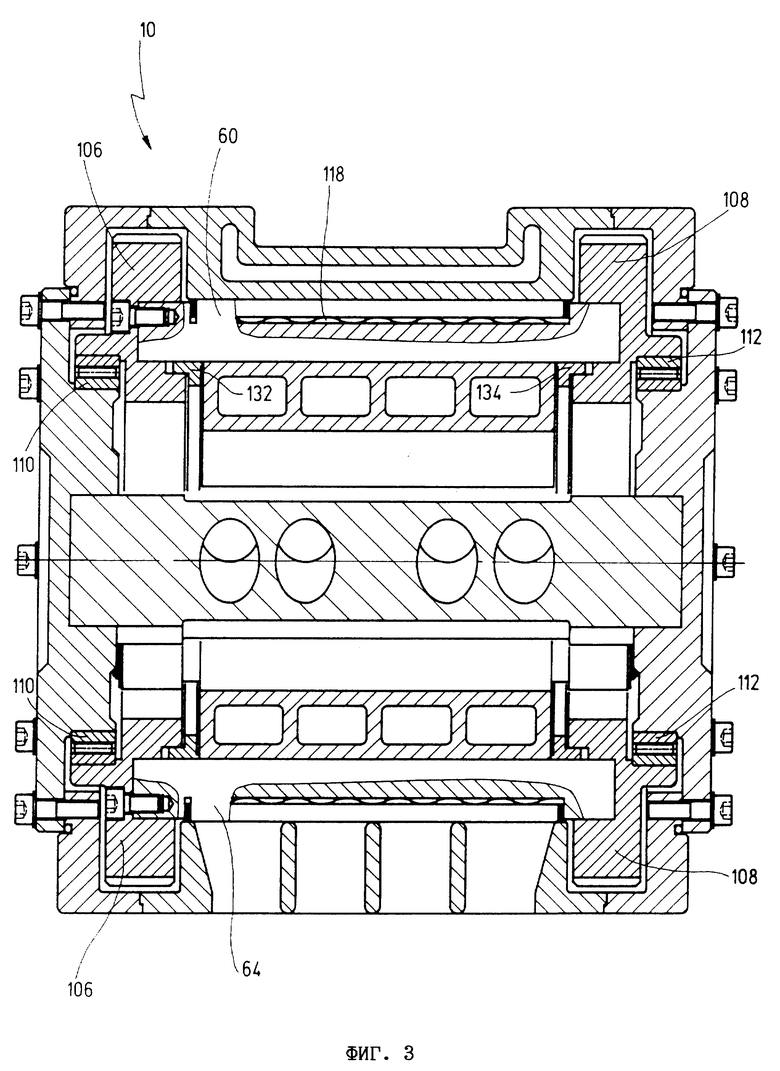

на фиг. 3 - продольное сечение двигателя с качающимися поршнями плоскостью III-III по фиг. 1,

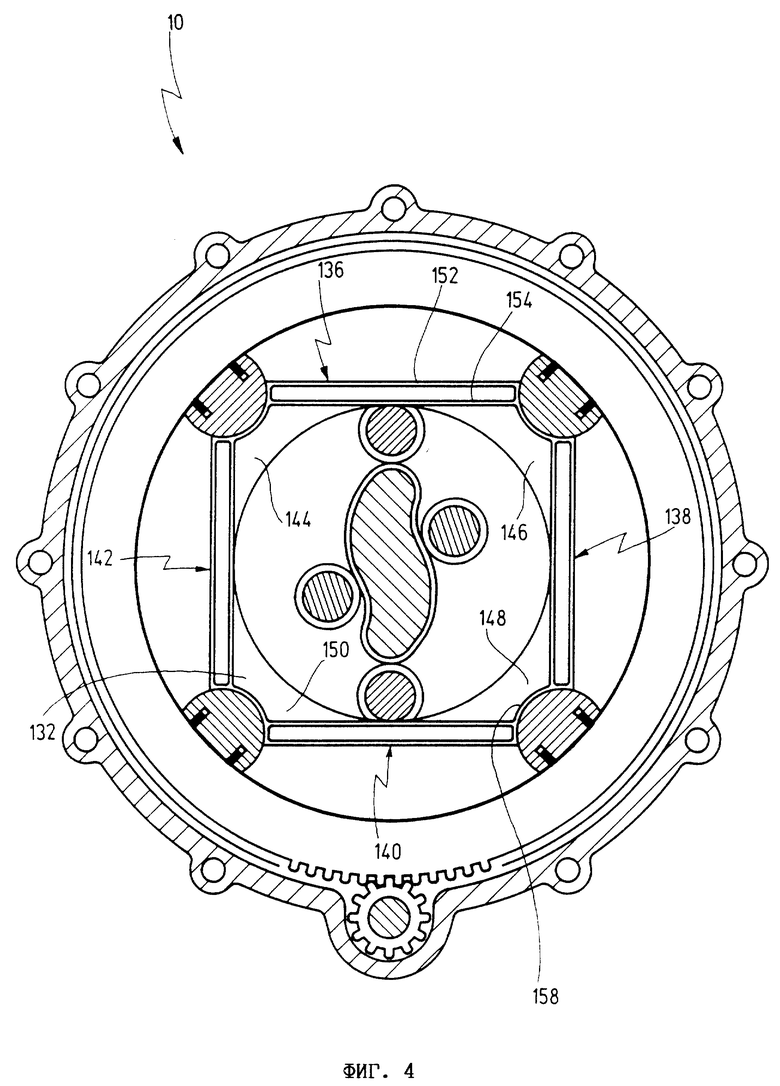

на фиг. 4 - поперечное сечение двигателя с качающимися поршнями плоскостью IV-IV по фиг. 2,

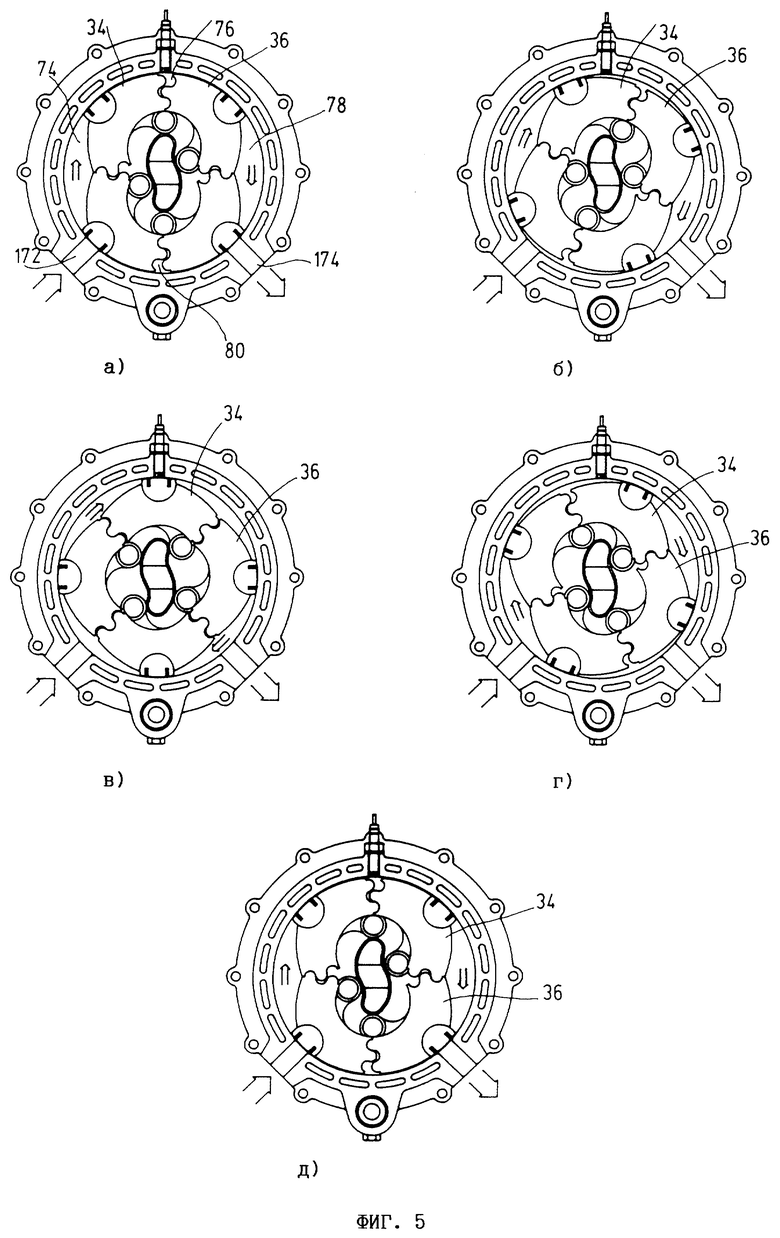

на фиг. 5а - 5д - соответствующие фиг. 1 поперечные сечения двигателя с качающимися поршнями в пяти последовательных рабочих положениях с интервалом в 22,5o,

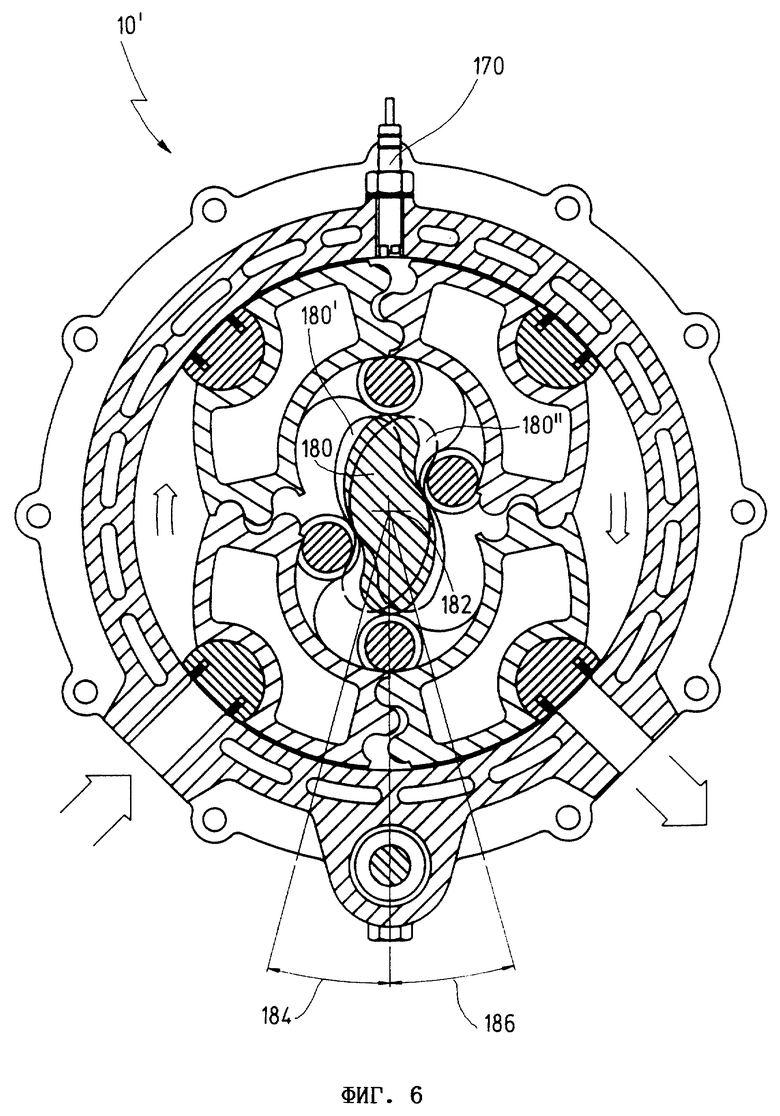

на фиг. 6 - соответствующее фиг. 1 поперечное сечение еще одного варианта выполнения двигателя с качающимися поршнями,

на фиг. 7 - соответствующее фиг. 2 продольное сечение двигателя с качающимися поршнями по фиг. 6,

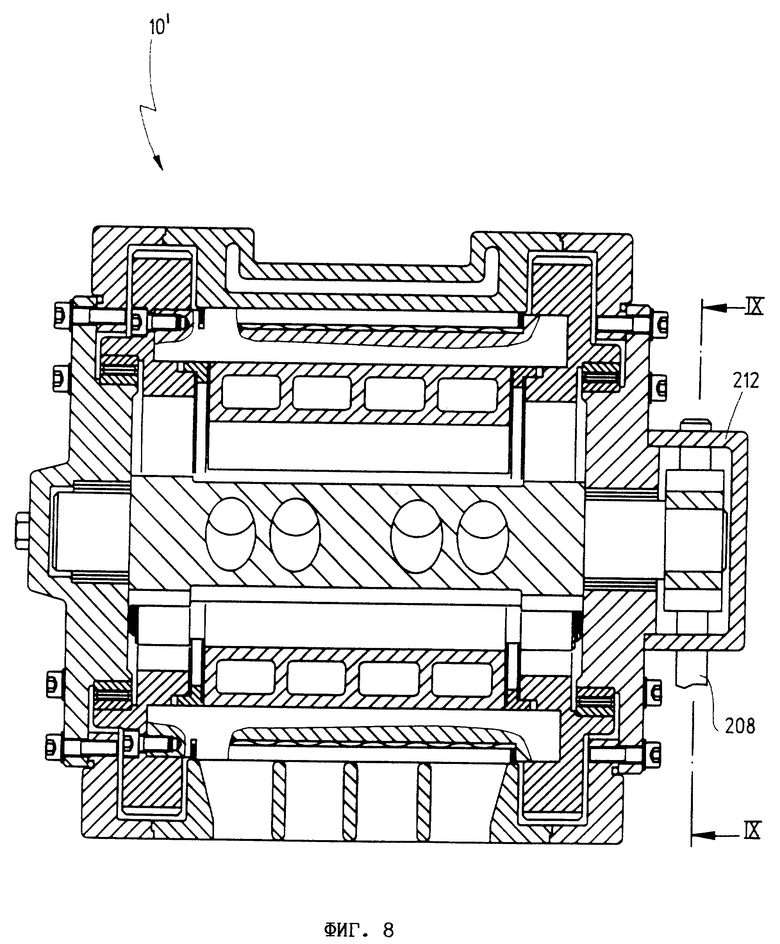

на фиг. 8 - соответствующее фиг. 3 продольное сечение двигателя с качающимися поршнями по фиг. 6,

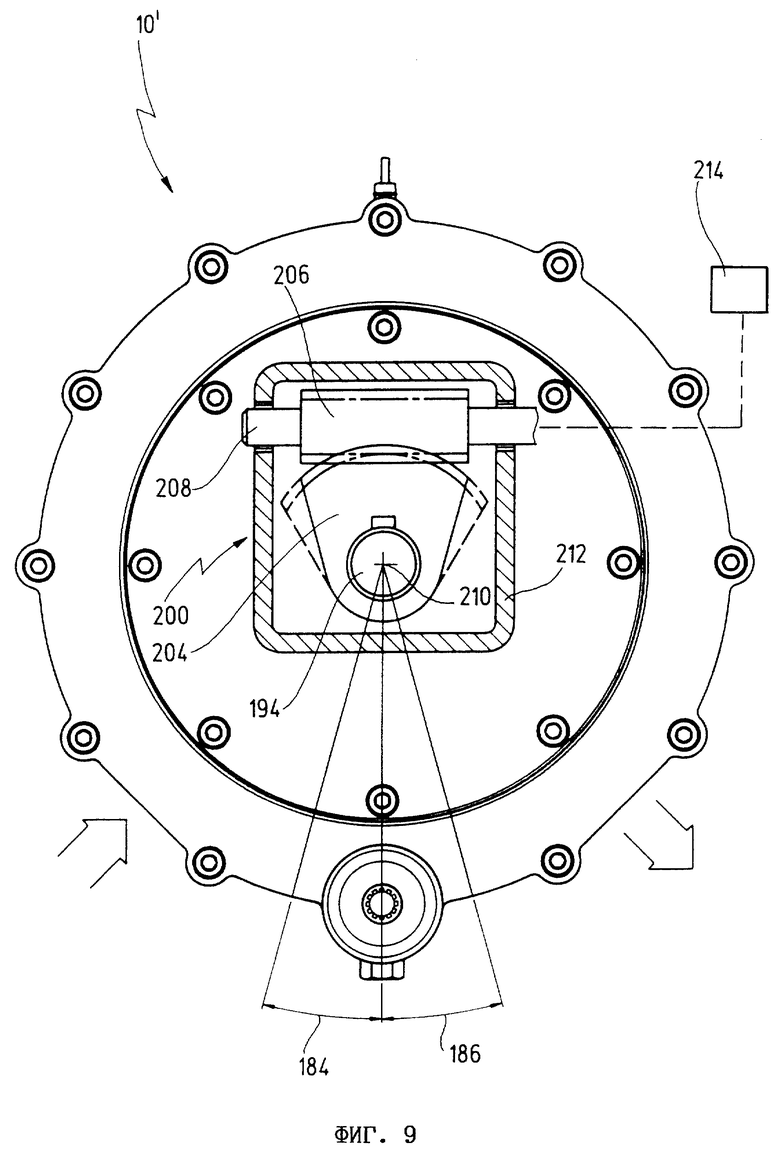

на фиг. 9 - поперечное сечение двигателя с качающимися поршнями плоскостью IX-IX по фиг. 8,

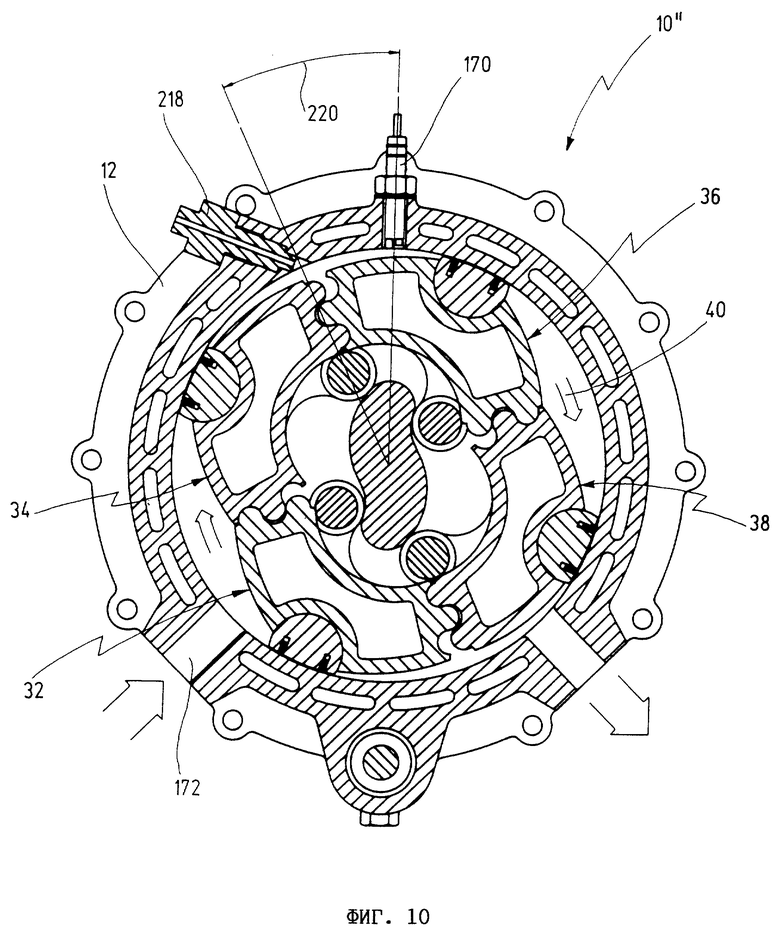

на фиг. 10 - соответствующее фиг. 6 поперечное сечение еще одного варианта выполнения двигателя с качающимися поршнями,

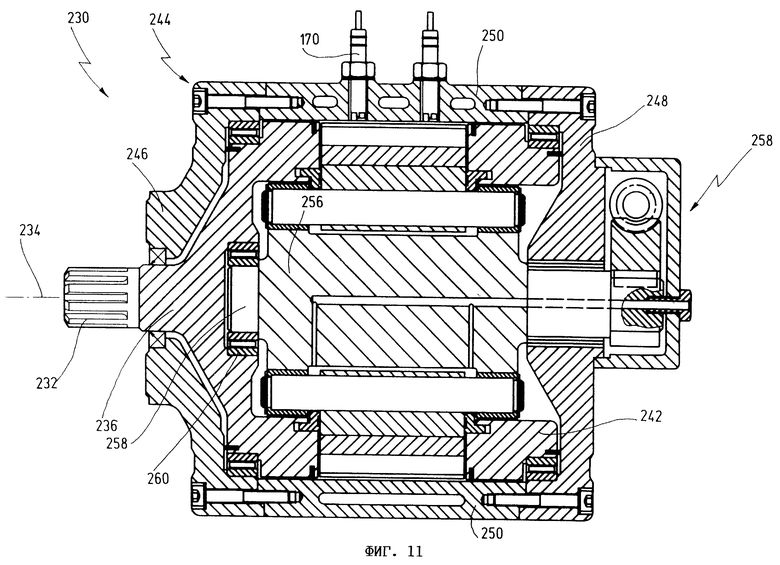

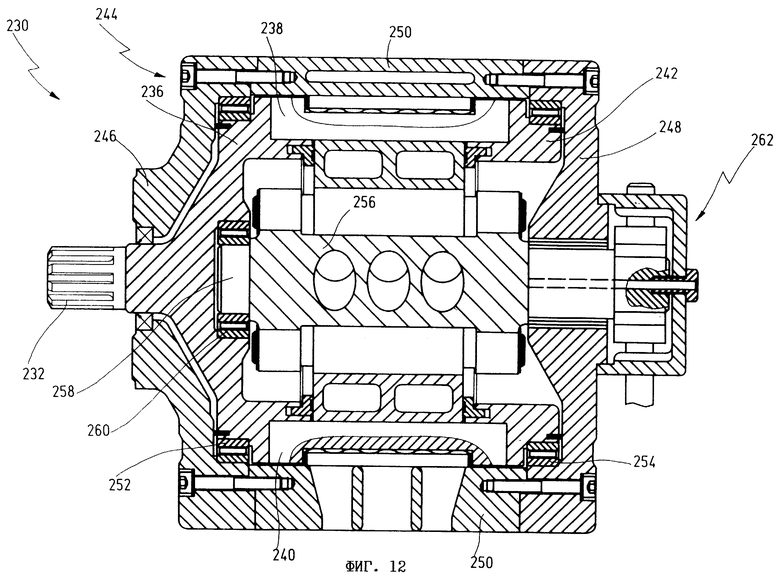

на фиг. 11 - соответствующее фиг. 7 продольное сечение еще одного варианта выполнения двигателя с качающимися поршнями и

на фиг. 12 - соответствующее фиг. 8 продольное сечение двигателя с качающимися поршнями по фиг. 11.

На фиг. 1-4 двигатель 10 с качающимися поршнями показан в различных сечениях.

Этот двигатель 10 с качающимися поршнями имеет корпус 12, состоящий из вытянутой в осевом направлении и практически цилиндрической средней части 14, примыкающего к ней в осевом направлении левого кольцевого фланца 16 и правого кольцевого фланца 18, а также из левой крышки 20 и правой крышки 22 (см. фиг. 2). Левый кольцевой фланец 16 крепится к средней части 14 корпуса равномерно распределенными по окружности винтами 24, а правый кольцевой фланец 18 крепится к этой средней части 14 равномерно распределенными по окружности винтами 26. Левая крышка 20 в свою очередь жестко соединена с левым кольцевым фланцем 16 так же равномерно распределенными по окружности винтами 28, а правая крышка 22 жестко соединена с правым кольцевым фланцем 18 равномерно распределенными по окружности винтами 30.

В корпусе 12 расположены четыре одинаковых поршня 32, 34, 36 и 38 (см. фиг. 1). Эти поршни 32, 34, 36 и 38 могут вращаться в направлении 40 вокруг центральной оси 42 корпуса, что более подробно поясняется ниже.

Поскольку все поршни 32, 34, 36 и 38 имеют одинаковое исполнение, ниже их конструкция для наглядности описывается только на примере одного поршня 32.

Поршень 32 выполнен в виде двуплечего рычага, имеющего соответственно первое плечо 44 и второе плечо 46. Первое плечо 44 и второе плечо 46 имеют обращенные в радиальном направлении наружу поверхности 48, соответственно 50, радиус кривизны которых равен радиусу кривизны внутренней стенки 52 средней части 14 корпуса, благодаря чему эти наружные поверхности 48 и 50 могут полностью прилегать к указанной внутренней стенке 52.

Первое плечо 44 и второе плечо 46 жестко соединены друг с другом вогнутым радиально внутрь участком 54, образуя одну целую деталь. Вогнутым участком 54 поршень 32 опирается на ось 56 (как деталь машины) с возможностью поворота вокруг своей оси 58, благодаря чему поршень 32 может по типу коромысла качаться в обе стороны между двумя крайними положениями, в одном из которых, показанном на чертеже, к внутренней стенке 52 прилегает радиально наружная поверхность 50, а в другом положении к этой внутренней стенке 52 прилегает радиально наружная поверхность 48.

Аналогично поршню 32, опирающемуся на ось 56, остальные поршни 34, 36 и 38 опираются соответственно на одинаковые оси 60, 62 и 64, вокруг которых эти поршни 34, 36 и 38 также могут совершать такие же качательные движения, и поэтому необходимость в повторном описании принципа их работы отпадает.

Все эти четыре оси 56, 60, 62 и 64 расположены по окружности друг против друга с угловым шагом, равным 90o.

Кроме того, первое плечо 44 поршня 32 имеет сбоку на конце 65 зубчатый венец 66, образованный двумя выступающими наружу и имеющими в сечении близкий к полукруглому профиль зубьями и одной обращенной внутрь и также имеющей в сечении близкий к полукруглому профиль впадиной. Второе плечо 46 имеет сбоку на конце 67 зубчатый венец 68, дополняющий по форме сопряженный с ним зубчатый венец 66.

Зубчатые венцы 66 и 68 обеспечивают плотное зацепление поршня 32 с соседними поршнями 34 и 38, имеющими сопряженные зубчатые венцы соответствующего профиля. При качании поршней 32, 34, 36 и 38 зубчатые венцы взаимно обкатываются по соответствующим сопряженным поверхностям зубчатого зацепления, обеспечивая необходимое уплотнение поршней. Очевидно также, что любые из двух соседних поршней 32, 34, 36 и 38 всегда качаются в противоположных направлениях.

Каждые из двух соседних поршней 32, 34, 36 и 38 попарно образуют соответственно четыре герметичных рабочих камеры 74, 76, 78 и 80, объем которых при работе двигателя 10 попеременно увеличивается и уменьшается при качании и одновременном вращении поршней 32, 34, 36 и 38. Например, рабочая камера 74 ограничена поршнями 32 и 34, осями 56 и 60 и соответствующим участком внутренней стенки 52 средней части 14 корпуса, причем поршни 32, 34, 36 и 38 уплотнены и в осевом направлении, как более подробно поясняется ниже.

На конце 65 плеча 44 с внутренней стороны 70 поршня 32 к нему приливом 76 жестко присоединен проходящий в осевом направлении цилиндрический стержень 72.

Остальные поршни 34, 36 и 38 также имеют соответствующим образом соединенные с ними стержни 78, 80 и 82.

На обоих осевых концах стержня 78 установлено по цилиндрическому ролику 84 и 86 (см. фиг. 2), каждый из которых установлен на этом стержне 78 с возможностью вращения вокруг него. При этом в осевом направлении цилиндрические ролики 84 и 86 занимают лишь часть длины стержня 78. Аналогичным образом такие же ролики установлены и на стержнях 74, 80 и 82.

Далее, в центре корпуса 12 расположен проходящий в осевом направлении кулачковый элемент 88, который выполнен неподвижным относительно корпуса и соединен соответственно с левой крышкой 20 и с правой крышкой 22 (см. фиг. 1 и 2). Этот кулачковый элемент 88 имеет наружный контур 90 с попеременно чередующимися по его периметру выпуклыми участками 92 и вогнутыми участками 94.

Как показано на фиг. 2 и 3, кулачковый элемент 88 имеет концевые участки 96 и 98, которые проходят по части осевой длины кулачкового элемента 88 и в радиальном направлении имеют большую толщину, чем средний участок кулачкового элемента 88. Эти концевые участки 96 и 98 образуют ту часть периметра наружного контура 90 кулачкового элемента 88, по которой обкатываются цилиндрические ролики 84 и 86 поршня 34 и соответствующие цилиндрические ролики поршней 32, 36 и 38 при вращении этих поршней вокруг центральной оси 42 корпуса. Таким образом, поверхности роликов 84 и 86 образуют поверхности качения или рабочие поверхности 100, соответственно 102 поршня 34, которые обкатываются по наружному контуру 90 кулачкового элемента 88, при этом во время вращения поршня 34 по окружности указанные рабочие поверхности 100 и 102 постоянно контактируют с наружным контуром 90 на концевых участках 96 и 98 кулачкового элемента 88 и обеспечивают непрерывное направленное перемещение поршня 34 при его вращении вокруг кулачкового элемента 88. Сказанное выше справедливо и в отношении остальных поршней 32, 36 и 38.

Радиус цилиндрических роликов 84 и 86 меньше радиусов кривизны вогнутых участков 94 вытянутого в осевом направлении кулачкового элемента 88.

Наружный контур кулачкового элемента 88 точно соответствует форме траектории, которую описывает ближайшая к оси 42 корпуса точка на рабочей поверхности 100, обозначенная позицией 104, причем эта описываемая точкой 104 траектория образуется в результате наложения качательного движения поршней 32, 34, 36, соответственно 38 на их вращение за один полный оборот вокруг оси 42 корпуса.

Как показано на фиг. 3, концы каждой оси 60 и 64 (равно как и не видимых на фиг. 3 осей 56 и 62) жестко соединены соответственно с кольцевой деталью 106 и кольцевой деталью 108, при этом сами кольцевые детали 106 и 108 установлены в корпусе 12 на наружных кольцах 110, соответственно 112 подшипников с возможностью вращения по окружности в направлении 40. Оси 56, 60, 62 и 64 и кольцевые детали 106 и 108 образуют своего рода ротор, вращающийся в корпусе 12, при этом при вращении такого ротора оси 56, 60, 62 и 64 приводят во вращение и поршни 32, 34, 36 и 38.

При вращении оси 56, 60, 62 и 64 плотно прижимаются к внутренним стенкам 52 средней части 14 корпуса. С этой целью у осей 56, 60, 62 и 64 имеется небольшой радиальный зазор, благодаря чему установленные в этих осях 56, 60, 62 и 64 уплотнения 114 и 116 под действием возникающих при вращении центробежных сил поджимаются радиально наружу к внутренней стенке 52 средней части 14 корпуса. Для эффективного уплотнения относительно внутренней стенки 52 и при неработающем или работающем на малых оборотах двигателе 10 с качающимися поршнями на осях 56, 60, 62 и 64 установлены листовые гофрированные пружины 118, отжимающие уплотнения 114, 116 радиально наружу при неработающем двигателе.

Кольцевые детали 106 и 108 имеют снаружи проходящий по их периметру зубчатый венец 120, соответственно 122, находящийся в зацеплении с соответствующими наружными зубчатыми венцами 124 и 126 проходящего в корпусе параллельно его оси 42 и расположенного эксцентрично к ней выходного вала 128, установленного в подшипниках в наружном выступе 130 корпуса 12. Через эти зубчатые зацепления вращение кольцевых деталей 106, соответственно 108 передается на выходной вал 128, приводя его во вращение. Выходной вал 128 может быть, например, соединен с не показанной на чертеже коробкой передач транспортного средства.

Снаружи в осевом направлении поршни 32, 34, 36 и 38 уплотнены соответствующими уплотнениями 132 и 134.

На фиг. 4 показан вид сверху уплотнения 132. Это уплотнение 132 выполнено в виде одной детали и имеет четыре проходящих под прямым углом друг к другу прямолинейных, расположенных радиально снаружи участка 136, 138, 140 и 142, соединенных между собой соединительными участками 144, 146, 148 и 150.

Каждый из внешних участков 136, 138, 140, 142 уплотнения имеет два выступающих в осевом направлении внутрь уплотнительных пояска 152 и 154, как это показано на данном чертеже на примере участка 136, которые плотно прилегают к торцам поршней 32, 34, 36 и 38. Между этими уплотнительными поясками 152 и 154 внешний участок 136, равно как и другие участки 138, 140 и 142, имеет обращенное в осевом направлении наружу углубление. На соединительном участке 148 предусмотрен изогнутый уплотнительный поясок 158, охватывающий ось 62, и такие же пояски имеются и на соединительных участках 144, 146 и 150. Кроме того, уплотнение 132 имеет выступающий в осевом направлении наружу участок 156, утопленный в соответствующие выемки в кольцевой детали 106 (ср. фиг. 2).

Уплотнение 132, а также расположенное зеркально симметрично к нему уплотнение 134, плотно прилегают к поршням 32, 34, 36 и 38 уплотнительными поясками 152 и 154 и соответствующими уплотнительными поясками остальных своих участков 138, 140 и 142, а также уплотнительным пояском 158 и уплотнительными поясками остальных соединительных участков 144, 146, 148 и 150.

На фиг. 2 показано также, что в кулачковом элементе 88 предусмотрен канал 160 для подвода и последующего распределения жидких смазочных материалов, таких, как моторное масло, которое заливается через впускное отверстие в резьбовой пробке 162 и далее по каналам 164 и 166 поступает в центральную часть полости корпуса 12, обеспечивая смазку рабочих поверхностей 100 и 102 поршня 34, а также рабочих поверхностей остальных поршней 32, 36 и 38 и контактирующего с ними наружного контура 90 кулачкового элемента 88.

Двигатель 10 с качающимися поршнями имеет далее две свечи 168, 170 зажигания, установленных на средней части 14 корпуса. Кроме того, в корпусе 12 имеется проходящий в радиальном направлении впускной канал 172 для подвода топливовоздушной (или горючей) смеси, ось которого образует с плоскостью, в которой лежат оси свечей 168, 170 зажигания, угол, равный приблизительно 135o. В корпусе 12 предусмотрен также выпускной канал 174 для отвода отработавших газов, образовавшихся в результате сгорания горючей смеси. Ось выпускного канала 174 образует с плоскостью, в которой лежат оси свечей 168, 170 зажигания, угол, также равный примерно 135o.

На фиг. 5а-5д поясняется принцип действия показанного на фиг. 1-4 двигателя 10 с качающимися поршнями, выполненного в виде четырехтактного ДВС с принудительным воспламенением рабочей смеси. На фиг. 5а, соответствующей фиг. 1, поршни 32, 34, 36 и 38 показаны в положении, в котором они находятся в момент зажигания и которое называется также верхней мертвой точкой (в.м.т. ). При этом все четыре качающихся поршня 32, 34, 36 и 38 находятся в одном из своих крайних положений. В этом положении впускной канал 172 герметично перекрыт осью 56, а выпускной канал 174 в это же время также герметично перекрыт осью 64. Рабочая камера 74 заполнена горючей смесью, предварительно поступившей в нее по впускному каналу 172, в рабочей камере 76 находится сжатая в максимальной степени горючая смесь, воспламеняемая свечами 168, 170 зажигания, в рабочей камере 78 находится горючая смесь, расширившаяся в результате сгорания, а из рабочей камеры 80 по каналу 174 уже произошел выпуск отработавших газов, образовавшихся в результате сгорания горючей смеси.

На фиг. 5б поршни 32, 34, 36 и 38 показаны в положении, которое они занимают, повернувшись на 22,5o при вращении по окружности в направлении 40. В процессе этого вращения в направлении 40 рабочие поверхности 100 и 102 поршня 34, а также рабочие поверхности остальных поршней 32, 36 и 38 перемещаются вдоль направляющего наружного контура 90 кулачкового элемента 88, оставаясь в постоянном контакте с ограничивающей этот контур поверхностью кулачкового элемента. При этом каждый их указанных четырех поршней 32, 34, 36 и 38, следуя геометрии наружного контура 90, поворачивается в определенную сторону вокруг своей соответствующей оси 58 из показанного на фиг. 5а крайнего положения. В результате этого поворота объем рабочей камеры 76 несколько увеличивается, создавая возможность расширения заполняющей ее только что воспламенившейся горючей смеси. Одновременно с этим объем рабочей камеры 78 несколько уменьшается, в результате чего происходит выталкивание заполняющей ее и уже сгоревшей на предыдущем такте горючей смеси через открытый к этому моменту осью 64 выпускной канал 166. Через впускной канал 164 в рабочую камеру 74 поступает новая порция горючей смеси, а смесь, уже поступившая перед этим в рабочую камеру 74, в этот момент сжимается в результате соответствующего качания поршней 32 и 34.

На фиг. 5в поршни 32, 34, 36 и 38 показаны в положении, в которое они переместились, повернувшись по окружности в общей сложности на 45o из исходного положения, показанного на фиг. 5а. В этом положении поршней 32, 34, 36 и 38 рабочие камеры 74, 76, 78 и 80 имеют примерно одинаковый объем. При этом рабочая поверхность 100 поршня 34, равно как и рабочие поверхности остальных поршней 32, 36 и 38, продолжали перемещаться, обкатываясь по наружному контуру 90 кулачкового элемента 88 и оставаясь в постоянном контакте с ним. Кроме того, каждый из поршней 32, 34, 36 и 38 находится в таком положении, которое при качательном движении этих поршней 32, 34, 36 и 38 примерно соответствует их среднему положению между двумя возможными крайними положениями.

На фиг. 5г поршни 32, 34, 36 и 38 показаны в положении, которое они занимают, переместившись по окружности в направлении 40 на угол, в сумме составляющий 67,5o. При этом находящаяся в камере 74 горючая смесь по мере поворота поршней 34 и 36 вокруг их осей продолжает сжиматься, тогда как сгоревшая смесь в камере 76 соответственно продолжает расширяться. Кроме того, заполнявшая перед этим камеру 78 сгоревшая смесь к этому моменту уже почти полностью вышла по выпускному каналу 166, в то время как камера 80 практически достигла своего максимального объема и почти полностью заполнена новой порцией горючей смеси, поступающей по впускному каналу 164.

На фиг. 5д поршни 32, 34, 36 и 38 показаны в положении, которого они достигли, переместившись по мере вращения по окружности на угол, в сумме составляющий 90o, и которое соответствует положению, показанному на фиг. 5а.

Как следует из показанной на фиг. 5а-5д последовательности перемещений поршней, точное управление качательными движениями отдельных поршней 32, 34, 36 и 38 достигается благодаря тому, что все рабочие поверхности 100 и 102 указанных поршней 32, 34, 36 и 38 непрерывно обкатываются по наружному контуру 90 кулачкового элемента 88, не отрываясь от него.

За один полный оборот поршней 32, 34,36 и 38 на 360 совершаются четыре полных четырехтактных цикла.

На фиг. 6-9 представлен еще один пример выполнения двигателя с качающимися поршнями, обозначенного общей позицией 10'.

Отдельные элементы двигателя 10' с качающимися поршнями, за исключением некоторых описанных ниже отличий, идентичны таковым двигателя 10 с качающимися поршнями, показанного на фиг. 1-5. Принцип действия двигателя 10' также в основном соответствует принципу действия двигателя 10 по фиг. 5.

В отличие от двигателя 10 двигатель 10' с качающимися поршнями по фиг. 6 имеет кулачковый элемент 180, который выполнен с возможностью поворота вокруг оси 182 корпуса с последующим стопорением в отрегулированном положении. За исключением возможности поворота кулачковый элемент 180 можно рассматривать как неподвижный по типу кулачкового элемента 88 в варианте по фиг. 1-5. Кулачковый элемент 180 можно поворачивать по часовой стрелке в пределах угла 184, а против часовой стрелки - в пределах угла 186. Угол 184 составляет от 0 до примерно +15o, а угол 186 составляет соответственно от 0 до примерно -15o. В пределах обоих этих углов 184 и 186 положение кулачкового элемента 180 можно бесступенчато отрегулировать его плавным поворотом в ту или иную сторону, а затем зафиксировать в этом отрегулированном положении.

На фиг. 6 в качестве примера показаны три из всех возможных положений кулачкового элемента 180. Кулачковый элемент 180, когда он находится в нормальном, или в расчетном, положении, показан штриховкой. В этом неповернутом положении (соответствует 0o) кулачкового элемента 180 воспламенение горючей смеси происходит точно в тот момент, когда поршень двигателя 10' находится в своей в.м.т.

Позицией 180' обозначено такое положение кулачкового элемента 180, в котором последний повернут против часовой стрелки относительно своего исходного нулевого положения на угол от 0 до -15o. Вследствие этого в.м.т. поршня в двигателе 10' смещена вперед относительно неподвижной свечи 170 зажигания против часовой стрелки. При условии, что искра в свече 170 зажигания проскакивает в тот же момент времени, что и при нулевом положении, результатом смещения в. м. т. вперед относительно свечи 170 зажигания является позднее зажигание.

Позицией 180'' соответственно обозначено то положение кулачкового элемента 180, в которое последний повернут по часовой стрелке на угол от 0 до +15o. При тех же описанных выше условиях такое смещение в.м.т. приводит в двигателе 10' с качающимися поршнями к раннему зажиганию.

Очевидно, что кулачковый элемент 180 после его установки в любое из угловых положений следует зафиксировать в этом положении, чтобы в последующем обеспечить беспрепятственное перемещение рабочих поверхностей поршней по периметру кулачкового элемента 180.

Угол поворота кулачкового элемента 180 выбирается в зависимости от частоты вращения вала двигателя 10' с качающимися поршнями, необходимой для достижения им оптимальной мощности.

Ниже со ссылкой на фиг. 7-9 более подробно поясняются преимущества, достигаемые благодаря предусмотренной для кулачкового элемента 180 возможности его поворота.

На левом конце кулачковый элемент 180 имеет вал 188, установленный с возможностью вращения во втулке 190 левой крышки 192 корпуса двигателя. Аналогичным образом на правом конце кулачковый элемент 180 также имеет вал 194, также установленный с возможностью вращения во втулке 196 правой крышки 198 корпуса двигателя.

Кроме того, двигатель 10' с качающимися поршнями имеет регулировочный механизм, обозначенный общей позицией 200. Этот регулировочный механизм 200 включает червячную передачу 203. Такая червячная передача 203 образована червяком 206, служащим ведущей шестерней, и червячным колесом 204, соединенным с наружным концом 202 вала 194. Червяк 206 и червячное колесо 204 находятся друг с другом в зубчатом зацеплении.

Червяк 206 имеет ось 208, проходящую перпендикулярно продольной оси 210 кулачкового элемента 180, соответственно валу 94.

Весь регулировочный механизм 200 закрыт крышкой 212.

На фиг. 9 позицией 214 обозначен схематично изображенный привод, который для регулирования положения кулачкового элемента 180 приводит в прямое и обратное вращение червяк 206. Кроме того, привод 214 имеет автоматическую блокировку, обеспечивающую фиксацию кулачкового элемента 180 червячной передачей 203 в отрегулированном положении.

При этом привод 214 имеет электронное управление, работающее в зависимости от частоты вращения вала двигателя 10', обеспечивая, как это уже пояснялось выше, установку зажигания на раннее, соответственно на позднее в зависимости от частоты вращения вала двигателя 10'.

В одном из не представленном на чертежах варианте выполнения вместо возможности поворота для кулачкового элемента 180 можно предусмотреть несколько свечей зажигания, распределив их в определенном порядке по периметру двигателя 10, т.е. расположив их слева и справа от показанной на фиг. 1 свечи 170 зажигания с заданным угловым шагом друг от друга. В таком варианте установка зажигания на раннее, соответственно на позднее достигается путем отдельного управления искрообразованием в каждой из свеч зажигания независимо от других свечей. Для установки зажигания на раннее необходимая для воспламенения горючей смеси искра должна проскакивать в свече, расположенной слева от свечи 170 зажигания, а для установки зажигания на позднее такая искра должна проскакивать соответственно в свече, расположенной справа от свечи 170. В данном варианте выполнения также можно обеспечить регулировку зажигания путем его установки на раннее, соответственно на позднее в зависимости от частоты вращения вала двигателя.

На фиг. 10 показан еще один вариант выполнения двигателя с качающимися поршнями, обозначенного общей позицией 10''.

В отличие от описанных выше двигателей 10 и 10' двигатель 10'' с качающимися поршнями согласно данному варианту имеет форсунку 218 для впрыскивания топлива. Эта форсунка 218 расположена в корпусе 12, если смотреть в направлении 40 вращения поршней 32, 34, 36, 38, перед свечой 170 зажигания, а именно она смещена в окружном направлении от точки искрообразования против направления вращения поршней на угол 220, составляющий примерно 25o.

В рассматриваемом двигателе 10'' с качающимися поршнями по впускному каналу 172 поступает только необходимый для сгорания воздух, тогда как топливо впрыскивается форсункой 218. Это впрыснутое форсункой 218 топливо при вращении поршня подается к свече 170 зажигания, где происходит его эффективное воспламенение.

В остальном двигатель 10'' с качающимися поршнями не отличается от двигателя 10 с неповоротным кулачковым элементом 88 или от двигателя 10'' с поворотным кулачковым элементом 180, обеспечивающим регулирование момента зажигания.

На фиг. 11 и 12 показан другой вариант выполнения двигателя с качающимися поршнями, обозначенного общей позицией 230 и отличающегося от двигателей 10, 10' и 10'' геометрией отдельных элементов конструкции. Однако по своему принципу действия этот двигатель 230 с качающимися поршнями полностью соответствует описанным выше двигателям 10, 10' или 10''.

В рассматриваемом варианте двигатель 230 с качающимися поршнями имеет выходной вал 232, расположенный концентрично оси 234 корпуса. Этот выходной вал 232 выполнен в виде фланцевого вала с наружной стороны первой кольцевой детали 236. Сама первая кольцевая деталь 236 жестко соединена со второй кольцевой деталью 242 четырьмя равномерно распределенными по окружности осями 238, 240 (см. фиг. 12).

Кольцевые детали 236 и 242, а также четыре оси 238, 240 образуют унифицированный узел с постоянным наружным диаметром по всей осевой протяженности. Оси 238, 240 служат, как и в предыдущих вариантах, опорами качающихся поршней, и поэтому в данном случае в их повторном подробном описании нет необходимости.

Указанный узел, состоящий из кольцевых деталей 236, 242 и осей 238, 240, вставлен в корпус 244, образованный цилиндрической корпусной деталью 250 и двумя закрывающими последнюю в осевом направлении крышками 246 и 248, при этом цилиндрическая корпусная деталь 250 имеет цилиндрическую внутреннюю стенку с постоянным по всей длине поперечным сечением. Иными словами, внутренняя стенка по всей своей осевой длине имеет постоянный диаметр.

Первая кольцевая деталь 236 установлена в корпусе 244 с возможностью вращения на внутреннем кольце 252 подшипника, а вторая кольцевая деталь 242 - на внутреннем кольце 254 подшипника.

Кроме того, в предусмотренное в первой кольцевой детали 236 гнездо своим фланцевым валом 258 входит кулачковый элемент 256, неподвижно опираясь на это гнездо, при этом кольцевая деталь 236 вращается вокруг кулачкового элемента 256 на кольце 260 подшипника.

Кулачковый элемент 256 выполнен поворотным и для регулирования момента зажигания снабжен регулировочным механизмом 262, который по своему конструктивному исполнению и функциональному назначению полностью соответствует регулировочному механизму 200 по фиг. 6-9.

Весь унифицированный узел, состоящий из первой кольцевой детали 236 с выходным валом 233, осей 238, 240 и кулачкового элемента 256, можно, сняв крышку 246, целиком вынуть из корпуса 244. И наоборот, предварительно собрав этот узел вне корпуса 244, его можно целиком вставить в корпус 244 двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С КАЧАЮЩИМСЯ РОТОРОМ-ПОРШНЕМ | 2003 |

|

RU2249701C1 |

| ПОРШНЕВАЯ МАШИНА С ВРАЩАЮЩИМСЯ ЦИЛИНДРОМ | 2002 |

|

RU2293186C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2064598C1 |

| СИСТЕМА С ТЕКУЧЕЙ СРЕДОЙ ДЛЯ ДВИГАТЕЛЕЙ С КАЧАЮЩИМИСЯ ПОРШНЯМИ | 2007 |

|

RU2477804C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2343290C2 |

| Коловратный двигатель внутреннего горения | 1932 |

|

SU45561A1 |

| МАШИНА ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 1990 |

|

RU2080452C1 |

| МАШИНА ОБЪЕМНОГО ВЫТЕСНЕНИЯ ТЕКУЧЕЙ СРЕДЫ, ОБОРУДОВАННАЯ ПОРШНЯМИ БЕЗ ШАТУНОВ | 1992 |

|

RU2112889C1 |

| ИМПУЛЬСНО-СИЛОВАЯ РУЧНАЯ МАШИНА | 2013 |

|

RU2620399C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2046193C1 |

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания с качающимися поршнями. Изобретение позволяет повысить плавность и надежность работы двигателя, снизить его износ. Двигатель с качающимися поршнями содержит корпус, в котором установлено несколько поршней с возможностью качаний вокруг собственной оси поршня, параллельной центральной оси корпуса, и все вместе поршни имеют возможность одновременно вращаться по окружности в одном направлении вокруг центральной оси корпуса. В центре корпуса расположен неподвижно относительно него кулачковый элемент. На обращенных к кулачковому элементу сторонах поршней имеются рабочие поверхности, которые при вращении поршней по окружности направленно перемещаются по наружному контуру кулачкового элемента, оставаясь в постоянном контакте с ним. 21 з.п.ф-лы, 12 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Объемная роторная машина | 1986 |

|

SU1355731A2 |

| Лопастной мотор | 1984 |

|

SU1242629A1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2033542C1 |

| DE 4138204 C1, 10.12.1992 | |||

| US 5305716 A, 26.04.1994 | |||

| US 5345905 A, 13.09.1994 | |||

| Способ изготовления образца для определения ударной вязкости металла углового шва | 1982 |

|

SU1052924A1 |

Авторы

Даты

2001-01-10—Публикация

1997-09-24—Подача