Изобретение относится к теплоэнергетике, а именно к автоматическому регулированию подачи топлива в топку парового котла.

Известен "Способ автоматического регулирования подачи топлива в прямоточный котлоагрегат" (см. описание изобретения к а.с. N 1548603, кл. F 23 N 1/10, опубликованного в 1990 году), заключающийся в измерении температуры нагреваемой среды в ранней точке перегрева пароводяного тракта и скорости изменения температуры среды в контрольной точке на выходе одного из змеевиков в нижней радиационной части пароводяного тракта и изменения положения клапана подачи топлива по сумме измеренных параметров. В известном способе в змеевике, на выходе которого измеряют скорость изменения температуры среды, увеличивают расход среды до уменьшения температуры среды на выходе этого змеевика ниже температуры насыщения.

Недостатком известного способа является то, что из-за значительной разницы динамических постоянных процессов парогенерации и тепловыделения в топке при увеличении подачи топлива, в металле труб пароперегревателя происходит нарушение теплового баланса, вызванное временным несоответствием расхода пара через поверхность нагрева и новым тепловыделением в топке. Это вызывает, особенно в участках пароперегревателя, находящихся в зоне выходного окна топочной камеры, значительное повышение температуры металла труб в обогреваемой зоне, которое в большинстве случаев может превышать допустимое значение. В результате происходит снижение ресурса работы металла, что приводит к периодическим разрывам труб пароперегревателя, и тем самым, к аварийным ситуациям котла, а как следствие, к аварийным простоям энергооборудования электростанций.

Известен также "Способ защиты от пережога пароперегревателя" (см. описание изобретения к а. с. N 861844, кл. F 22 G 5/12, опубликованного в 1981 году), выбранный в качестве прототипа к заявляемому объекту.

В известном способе защиты от пережога пароперегревателя, установленного в кипящем слое обжиговой печи, путем подачи в пароперегреватель охлаждающей среды при прекращении подачи в него пара из барабана утилизационного котла, измеряют давление дутья, подаваемого в печь, и температуру металла пароперегревателя на выходе, при этом подачу пара в пароперегреватель из барабана утилизационного котла прекращают по первому из измеренных сигналов, а по второму регулируют расход охлаждающей среды.

Задача предлагаемого технического решения заключается в повышении надежности работы парового котла путем защиты поверхностей нагрева пароперегревателя от перегрева при увеличении подачи топлива в его топку.

Поставленная задача решается тем, что в способе защиты поверхностей нагрева пароперегревателя от перегрева при увеличении подачи топлива в топку парового котла, путем определения температуры поверхности пароперегревателя, предварительно рассчитывают время переходного процесса и максимально допустимую температуру для каждого участка пароперегревателя, определяют зависимость максимально допустимых добавок топлива от температур участков пароперегревателя, при которых не превышаются максимально допустимые температуры ни одного из участков, а также для каждого участка пароперегревателя находят наиболее теплонапряженные поверхности, на которых устанавливают датчики температуры, после чего автоматически осуществляют постоянные измерения температуры всеми установленными датчиками, по сигналам с которых определяют температуру наиболее нагретой поверхности на каждом участке пароперегревателя и определяют температурный запас каждого участка пароперегревателя как разность между максимально допустимой температурой участка и температурой наиболее нагретой поверхности на этом же участке пароперегревателя, и из полученных величин температурных запасов участков пароперегревателя выявляют участок с минимальной величиной температурного запаса, параллельно с измерением температуры, датчиком расхода измеряют расход топлива и по сигналу с регулятора подачи топлива в моменты увеличения подачи топлива вычисляют величину произведенной добавки топлива, которую затем сравнивают с величиной минимального температурного запаса участка пароперегревателя, при этом, если произведенная добавка топлива превышает максимально допустимую добавку топлива для определенного на данный момент минимального температурного запаса, то формируют сигнал запрета увеличения подачи топлива, который подают на регулятор подачи топлива для прекращения дальнейшего увеличения подачи топлива, а после окончания времени переходного процесса, при условии, что температуры всех участков пароперегревателя ниже предельно допустимых, снимают сигнал запрета, разрешая при этом дальнейшее увеличение подачи топлива.

Предлагаемое техническое решение обеспечивает защиту поверхностей нагрева пароперегревателя от перегрева при увеличении подачи топлива путем постоянного автоматического контроля за всеми теплонапряженными поверхностями всех участков пароперегревателя. Такой постоянный контроль позволяет предотвратить опасный перегрев металла, который снижает рабочий ресурс труб пароперегревателя и приводит к их разрыву, а в результате к аварийной ситуации самого парового котла.

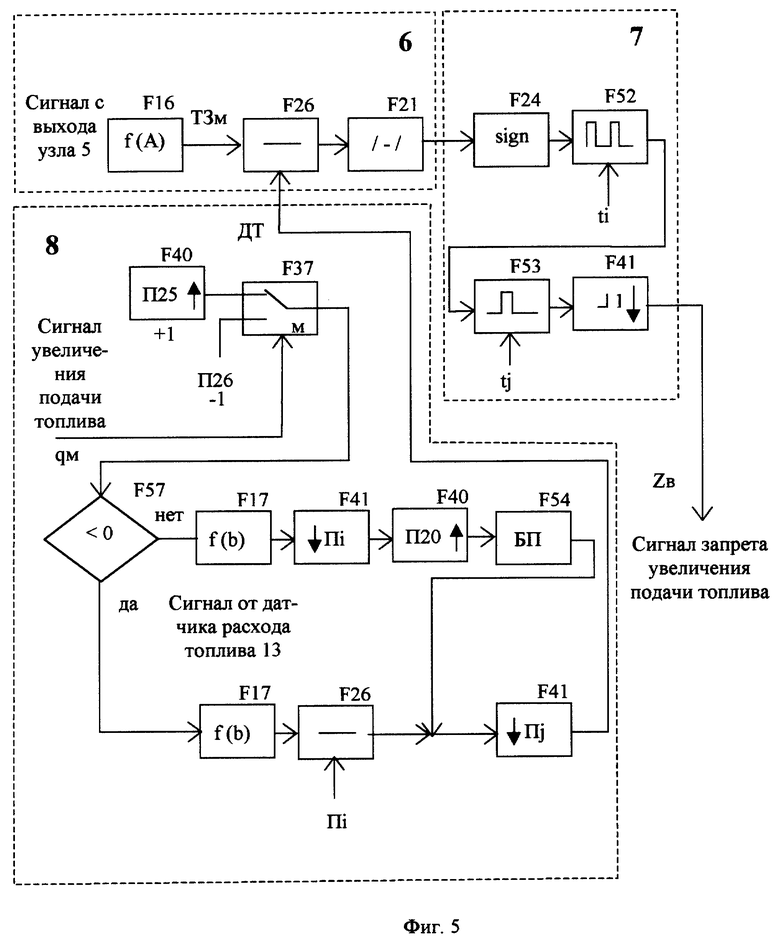

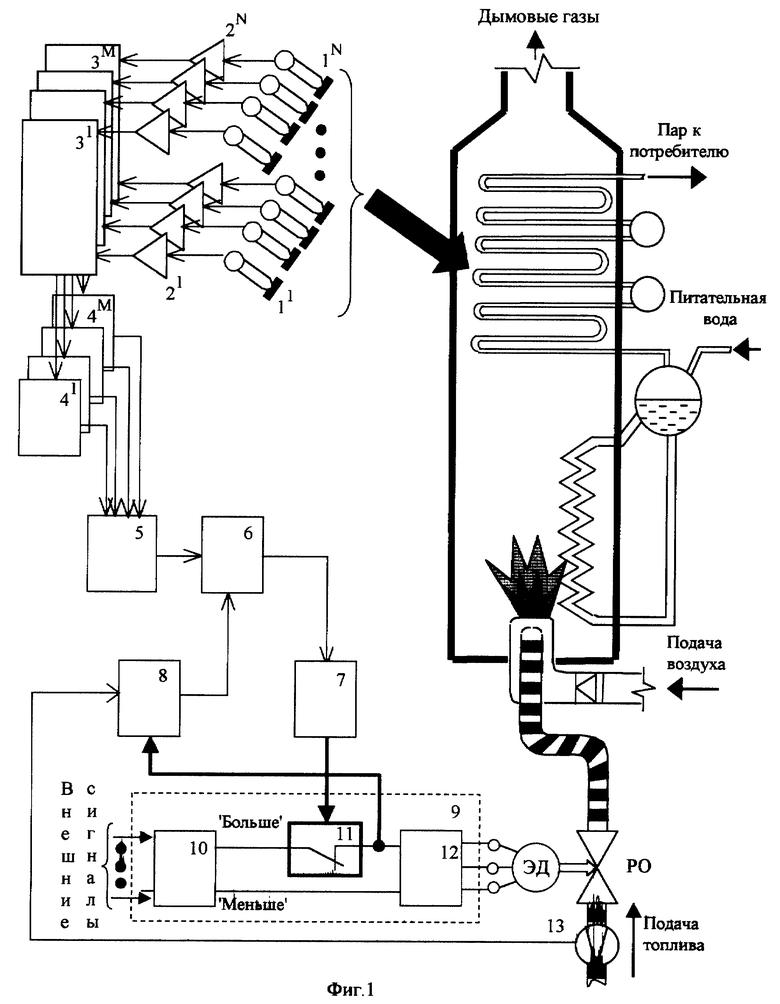

Предлагаемый способ защиты поверхностей нагрева пароперегревателя от перегрева при увеличении подачи топлива в топку парового котла поясняется чертежами, где: на фиг.1 представлена блок-схема системы, реализующая данный способ; на фиг.2 изображены диаграммы, поясняющие работу системы; на фиг.3 дан пример реализации узлов определения температуры теплонапряженных поверхностей на участке пароперегревателя и узлов определения температурного запаса; на фиг.4 - пример реализации узла выбора минимального температурного запаса; на фиг.5 - пример реализации узла сравнения, таймера запрета увеличения подачи топлива и узла вычисления добавки топлива.

Система для реализации предлагаемого способа (см. фиг. 1) содержит датчики температуры 11...1N, усилители 21...2N, узлы 31...3M определения температуры наиболее нагретой поверхности на участке пароперегревателя (узлы определения Тннп), узлы 41... 4M определения температурного запаса участка пароперегревателя (узлы определения ТЗ), узел 5 выбора минимального температурного запаса (узел выбора ТЗм), узел 6 сравнения минимального температурного запаса и добавки топлива (ДТ) (узел сравнения), таймер 7 запрета увеличения подачи топлива (таймер), узел 8 вычисления добавки топлива при увеличении подачи топлива (узел вычисления ДТ), регулятор 9 подачи топлива, содержащий регулирующее устройство 10, автоматический ключ 11 и пусковое устройство 12, а так же датчик расхода топлива 13. Количество узлов 31...3M определения Тннп соответствует числу участков пароперегревателя.

Число входов каждого узла 31...3M определения Тннп соответствует числу датчиков температуры 11...1N, установленных на соответствующем данному узлу 31...3M участке.

Каждый из датчиков температуры 11...1N, установленных на самых теплонапряженных поверхностях каждого участка пароперегревателя, соединен через соответствующий усилитель 21. . .2N с входом соответствующего узла 31...3M определения Тннп. Выход каждого узла 31...3M определения Тннп соединен через соответствующий узел 41...4M определения ТЗ с узлом 5 выбора ТЗм, выход которого подключен к первому входу узла 6 сравнения, второй вход которого соединен с выходом узла 8 вычисления ДТ. Первый вход узла 8 вычисления ДТ соединен с выходом датчика расхода топлива 13, а второй вход с выходом автоматического ключа 11, установленного в регуляторе 9 подачи топлива. Выход узла 6 сравнения подключен к входу таймера 7, выход которого соединен с управляющим входом автоматического ключа 11.

Способ защиты поверхностей нагрева пароперегревателя от перегрева с помощью приведенной системы осуществляется следующим образом.

Принцип действия системы основан на расчете максимально допустимой добавки топлива, при которой не будет превышена максимально допустимая температура ни для одного из участков пароперегревателя. Для каждого из участков пароперегревателя существует своя предельно допустимая температура нагрева металла труб (см. Тепловой расчет котельных агрегатов (Нормативный метод). М.: Энергия, 1973, с. 79 - 88).

Сигналы с датчиков температуры 11...1N, установленных перед выходными коллекторами на самых теплонапряженных поверхностях участков пароперегревателя, поступают на входы усилителей 21...2N, где они усиливаются и передаются на входы узлов 31...3M определения Тннп.

Значения температур с выходов узлов 31...3M подаются на входы узлов 41.. .4M определения ТЗ, в которых осуществляется вычитание значений этих температур из уставок максимально допустимых температур участков пароперегревателя. Таким образом, температурный запас участка пароперегревателя определяется как разность между максимально допустимой температурой и температурой наиболее нагретой поверхности данного участка:

ТЗi = Тмдi - Тннпi;

где TЗi - температурный запас i-го участка; Тмдi - максимально допустимая температура i-го участка; Тннпi - температура наиболее нагретой поверхности i-го участка.

Далее в узле 5 выбора ТЗм выбирается минимальная величина среди значений температурных запасов всех участков пароперегревателя.

На выходе узла 8 вычисления ДТ, при отсутствии сигнала увеличения подачи топлива на его втором входе, устанавливается нулевой сигнал. При появлении сигнала увеличения подачи топлива (см. фиг. 2а) узел 8 вычисления ДТ начинает вычислять произведенную добавку топлива, как разность между текущим расходом топлива и расходом топлива, измеренным в момент времени, непосредственно предшествовавший началу увеличения подачи топлива:

ДТi = PTt+1 - РТt-1;

где ДТi - произведенная добавка топлива на момент времени t + i; t - время начала увеличения подачи топлива; i - время прошедшее с начала увеличения подачи топлива; PTt-1 - расход топлива, измеренный в момент времени, непосредственно предшествовавший началу увеличения подачи топлива; PTt+i - измеренный текущий расход топлива.

На выходе узла 8 вычисления ДТ появляется сигнал (см. фиг. 2б), пропорциональный произведенной добавке топлива.

Каждой величине температурного запаса соответствует максимально допустимая добавка топлива, которая не вызывает опасного перегрева труб пароперегревателя. Причем эти величины пропорциональны, т.е. меньшему температурному запасу соответствует меньшая максимально допустимая добавка топлива (см. Сборник научных трудов ЛКИ "Изыскания путей повышения эффективности преобразования энергии в элементах СЭУ". Л., 1988 Статья "Определение максимально допустимого темпа форсировки топки барабанного котла с перегревом пара" с.113-118).

Новое значение температуры труб на участках пароперегревателя устанавливается не сразу после прекращения увеличения подачи топлива, а после окончания переходного процесса. Поэтому, во избежание опасного перегрева труб пароперегревателя, произведя максимально допустимую добавку топлива для данного температурного запаса, необходимо прекратить увеличение подачи топлива. Повторное увеличение подачи топлива, при необходимости, можно начинать после окончания переходного процесса. В узле 6 сравнения минимального температурного запаса с добавкой топлива сравниваются величины, пропорциональные минимальному температурному запасу ТЗм (см. фиг. 2в), и произведенной добавки топлива ДТ. Если произведенная добавка топлива превысит максимально допустимую на выходе узла 6 появляется сигнал, запускающий таймер 7 запрета увеличения подачи топлива.

Таймером 7 формируется сигнал (см. фиг. 2г) запрета увеличения подачи топлива, длительность которого превышает длительность переходного процесса.

В автоматических системах регулирования широкое применение в качестве исполнительных механизмов (ИМ) находят электродвигатели с постоянной частотой вращения - ИМ постоянной скорости. В качестве пусковых устройств ИМ постоянной скорости используются релейные аппараты (магнитные пускатели, электромагнитные реле и т.п.), а в качестве регулирующего прибора - регулирующие блоки с импульсным выходом (см. Наладка средств автоматизации и автоматических систем регулирования. Справочное пособие. М.: Энергоатомиздат, 1989, с. 87).

Регулирующие блоки из входных сигналов формируют сигнал отклонения и один из законов П-, ПИ-, ПИД-регулирования. На выходе регулирующего блока формируется трехпозиционный релейно-импульсный сигнал, определяющий направление вращения исполнительного механизма. Выпускаемые промышленностью регулирующие блоки с импульсным выходом, такие как регулирующий блок Р27, имеют два двухпозиционных выхода, обозначенных как "Больше" и "Меньше". Направление вращения исполнительного механизма определяется наличием импульсов на одном из этих выходов (см. там же. стр 162).

Выходы регулирующих блоков соединяются с входами пусковых устройств, таких, как например пускатель бесконтактный реверсивный типа ПБР - 3, связанный с электрическим исполнительным механизмом постоянной скорости (см. Техническое описание и инструкция по эксплуатации 3Яа.647.509 ТО).

Сигнал увеличения подачи топлива берется с выхода "Больше" регулирующего устройства 10, а сигнал запрета увеличения подачи топлива отключает вход "Больше" пускового устройства 12 регулятора подачи топлива 9.

Система защиты пароперегревателя может быть реализована на серийно выпускаемом промышленном оборудовании.

В качестве датчиков температуры 11...1N могут быть использованы стандартные термоэлектрические термометры с металлическими термоэлектродами (термопары) (см. В.П.Преображенский Теплотехнические измерения и приборы. М. : Энергия, 1978, с. 101).

В качестве усилителей 21...2N сигналов от термопар возможно применение преобразователей измерительных нормирующих Ш9322 (см. Концерн "Метран" Номенклатурный каталог. Челябинск, 1998, с. 195 - 200).

Измерение расхода топлива может производится промышленным расходомером, таким как многофункциональный расходомер модели 3095MV (см. там же, с. 159-163).

Остальные узлы системы могут быть реализованы на основе приборов регулирующих программируемых микропроцессорных ПРОТАР 112 (см. Приборы регулирующие программируемые микропроцессорные ПРОТАР 101, ПРОТАР 111, ПРОТАР 102, ПРОТАР 112. Техническое описание и инструкция по эксплуатации rЕ3.222.040ТО. Московский завод тепловой автоматики). Многофункциональность и свободная программируемость прибора позволяет в ряде случаев реализовывать на одном ПРОТАР 112 несколько связанных между собой узлов.

Таким образом предлагаемый способ позволяет повысить надежность работы парового котла путем защиты поверхностей нагрева пароперегревателя от перегрева при увеличении подачи топлива в топку котла.

Способ относится к области теплоэнергетики, а именно к автоматическому регулированию подачи топлива в топку парового котла. Устанавливают датчики температуры на наиболее теплонапряженных поверхностях пароперегревателя на каждом его участке. После чего автоматически осуществляют постоянные измерения температуры всеми установленными датчиками, по сигналам с которых определяют температуру наиболее нагретой поверхности на каждом участке пароперегревателя и определяют температурный запас каждого участка пароперегревателя как разность между максимально допустимой температурой участка и температурой наиболее нагретой поверхности на этом же участке пароперегревателя. И из полученных величин температурных запасов участков пароперегревателя выявляют участок с минимальной величиной температурного запаса. Параллельно с измерением температуры датчиком расхода измеряют расход топлива и по сигналу с регулятора подачи топлива в моменты увеличения подачи топлива вычисляют величину произведенной добавки топлива. Затем эту величину сравнивают с величиной максимально допустимой добавки топлива для определенного на данный момент минимального температурного запаса. При этом если произведенная добавка топлива превышает максимально допустимую, то формируют сигнал запрета увеличения подачи топлива, который подают на регулятор подачи топлива, для прекращения дальнейшего увеличения подачи топлива. А после окончания времени переходного процесса, при условии, что температуры всех участков пароперегревателя ниже предельно допустимых, снимают сигнал запрета, разрешая при этом дальнейшее увеличение подачи топлива. Такой способ позволит повысить надежность работы парового котла. 5 ил.

Способ защиты поверхностей нагрева пароперегревателя от перегрева при увеличении подачи топлива в топку парового котла путем определения температуры поверхности пароперегревателя, отличающийся тем, что предварительно рассчитывают время переходного процесса и максимально допустимую температуру для каждого участка пароперегревателя, определяют зависимость максимально допустимых добавок топлива от температур участков пароперегревателя, при которых не превышаются максимально допустимые температуры ни одного из участков, а также для каждого участка пароперегревателя находят наиболее теплонапряженные поверхности, на которых устанавливают датчики температуры, после чего автоматически осуществляют постоянные измерения температуры всеми установленными датчиками, по сигналам с которых определяют температуру наиболее нагретой поверхности на каждом участке пароперегревателя и определяют температурный запас каждого участка пароперегревателя как разность между максимально допустимой температурой участка и температурой наиболее нагретой поверхности на этом же участке пароперегревателя, и из полученных величин температурных запасов участков пароперегревателя выявляют участок с минимальной величиной температурного запаса, параллельно с измерением температуры, датчиком расхода измеряют расход топлива и по сигналу с регулятора подачи топлива в моменты увеличения подачи топлива вычисляют величину произведенной добавки топлива, которую затем сравнивают с величиной максимально допустимой добавки топлива для определенного на данный момент минимального температурного запаса, при этом если произведенная добавка топлива превышает максимально допустимую, то формируют сигнал запрета увеличения подачи топлива, который подают на регулятор подачи топлива, для прекращения дальнейшего увеличения подачи топлива, а после окончания времени переходного процесса, при условии, что температуры всех участков пароперегревателя ниже предельно допустимых, снимают сигнал запрета, разрешая при этом дальнейшее увеличение подачи топлива.

| Способ защиты от пережога пароперегревателя | 1979 |

|

SU861844A1 |

| СПОСОБ ЗАЩИТЫ ШИРМОВОГО ПАРОПЕРЕГРЕВАТЕЛЯ КОТЛА | 1990 |

|

RU2018049C1 |

| Способ автоматического управления подачей угольной пыли на горелки котла | 1988 |

|

SU1612179A1 |

| Способ автоматического регулирования процесса горения в топке барабанного котла | 1980 |

|

SU922436A1 |

| DE 4117796 A1, 21.01.1993 | |||

| US 4144846, 20.03.1979. | |||

Авторы

Даты

2001-01-20—Публикация

1999-07-01—Подача