Изобретение относится к измерительной технике, используемой при прочностных испытаниях тонких проволочных изделий и пружинных лент.

Предметом настоящей заявки является измеритель крутящего момента к стендам для испытания тонких проволочных изделий и пружинных лент на кручение при определении прочностных и усталостных характеристик указанных изделий, а также при экспериментальном определении пределов упругости и текучести проволочных материалов, подвергаемых кручению.

Одним из главных требований, которые предъявляются к датчикам, используемым для измерения крутящего момента в аппаратуре для крутильных испытаний тонких проволочных изделий, является абсолютное или максимально возможное устранение трения в системе, которая служит для центровки преобразовательной части силоизмерителя, обычно скручиваемого торсионного валика углового датчика.

Применяемый в известных контрольно-испытательных установках для крутильных испытаний тонкой проволоки принцип последовательного соединения испытуемого образца проволоки (пружинной ленты и т. п.) и эталонного стержня (тонкого стального торсионного валика), - принцип, при котором один из концов торсионного валика связывается жестко со штативом кинематической части испытательной системы, в то время как второй конец торсионного валика, соединяемый с исследуемым образцом, имеет две или три степени свободы, - такой принцип построения известных испытательных систем рассматриваемого назначения и класса вынуждает значительно усложнять конструкцию измерителя угла скручивания торсионного валика, свобода перемещения которого в радиальных направлениях вызывает необходимость применения плавающей конструкции статорной (съемной) части углового датчика, которая должна по возможности повторять поперечно-радиальные перемещения подвижной части углового датчика, насаживаемой на свободный конец торсионного валика.

В качестве практического образца датчиков такого типа можно указать на торсионный датчик вращающего (крутящего) момента, примененный в контрольно-испытательной установке для определения пределов упругости и текучести тонких стальных проволок при кручении, разработанной в Уфимском Государственном авиационном техническом университете и защищенном а.с. СССР N 147349, МКИ G 01 L 9/16, 1962.

Аналогичного типа торсионный датчик вращающего момента используется и в машине для усталостных испытаний стержней и проволок на кручение, также разработанной в Уфимском государственном авиационном техническом университете и защищенной а.с. СССР N 408195, МКИ, G 01 N 3/26, 1974. В этой машине, содержащей станину, захваты, реверсивный сервопривод с блоком управления и устройство автоматического определения предела пропорциональности, также используется торсионный измеритель вращающего момента с индукционным датчиком и регистрирующим прибором.

Принципиальный недостаток известных датчиков крутящего момента, используемых в указанных выше и других испытательных устройствах рассматриваемого назначения, заключается в том, что вследствие различия изгибной жесткости (сопротивления поперечному изгибу) применяемого в известных датчиках тонкого торсионного валика и подвижного жесткого центрирующего стакана-держателя, несущего статорную часть датчика, в последнем возникает изменяющийся в соответствии с поперечными колебаниями торсионного силоизмерителя начальный паразитный сигнал, который имеет место даже при отсутствии скручивающих усилий, что связано с взаимосмещением центров подвижной (роторной) части углового преобразования датчика, связанной с торсионным валиком, и неподвижной части углового преобразователя, соединенной с направляющим (центрирующим) стаканом датчика.

Отмеченный недостаток является характерным не только для датчиков кручения устройств по упомянутым авторским свидетельствам, но и для других известных устройств, использующих аналогичный принцип построения, где в целях устранения начального момента страгивания датчика и последующего тормозящего момента, искажающего результаты измерений и снижающего разрешающую способность системы, исключены центрирующие подшипники, предназначенные в подавляющем большинстве известных угловых силоизмерителей для обеспечения концентричности вращения ротора преобразовательной части датчика относительно его статорной части.

Таким образом, если известным измерителям крутящего момента, использующим подшипниковые узлы качения или скольжения для взаимной фиксации осей роторной части и статорной частей датчика, свойственны такие принципиальные недостатки, как значительное снижение чувствительности датчика и его полная неспособность работы при необходимости контроля малых скручивающих усилий, соизмеримых или меньших момента страгивания центрирующего подшипника, то принципиальным недостатком, резко ограничивающим разрешающую способность и область эффективности применения известных датчиков крутящего момента, в которых предпринята попытка освободиться от центрирующих подшипников, является неоднозначность выдаваемой такими датчиками информации - ввиду аналогичной реакции этих датчиков как на крутильные деформации силоизмерительного элемента, так и на побочные радиальные (поперечные) деформации этого элемента, являющиеся следствием вибрационных процессов, которые могут иметь место даже при отсутствии у датчика полезной скручивающей нагрузки.

Наиболее близким по своим структурным признакам к объекту рассматриваемой заявки является устройство для измерения момента вращения, защищенное патентом ГДР N 263123, МКИ G 01 L 3/14, 1988.

Указанное устройство, принятое в качестве прототипа заявляемого измерителя крутящих моментов, содержит пару кругосимметричных узлов, выполненных в виде двух фланцевых дисков, которые связываются между собой с помощью системы из упругих элементов в виде группы упругих стержней, установленных с наклоном относительно средней линии, совпадающей с рабочей осью устройства.

К недостаткам указанного устройства-прототипа следует отнести как его недостаточную чувствительность к малым скручивающим моментам, так и отсутствие у него селективной реакции на воздействие скручивающих и растягивающих механических усилий, поскольку воздействие крутящего момента, как и воздействие осевых усилий, вызывает изменение длины устройства, которое регистрируется измерительным блоком.

Отмеченные обстоятельства принципиально исключают возможность применения устройства-прототипа для контроля прочностных свойств тонких и тончайших проволок при их крутильных испытаниях в лабораторных и промышленных условиях.

В рассматриваемой связи задача, поставленная при создании заявляемого технического решения, состояла в разработке датчика-измерителя малых крутящих моментов, который бы устранял ограничения и принципиальные недостатки, присущие известным устройствам данного класса и назначения, обеспечивая наряду с многократным повышением чувствительности и разрешающей способности измерительной системы резкое расширение диапазона контролируемых скручивающих усилий при максимальном исключении влияния на результаты контроля как сопутствующих измерениям, так и других, независящих от процесса измерений факторов.

Принципиальные отличия разработанного датчика, обеспечивающие ему качественные преимущества перед известными средствами соответствующего назначения, состоят в том, что предлагаемым устройством обеспечивается совмещение высокой чувствительности и разрешающей способности контроля с его высокой помехоустойчивостью, совместно обеспечивающими возможность объективного определения пределов упругости и текучести тонких и тончайших проволок (с диаметром в 0,1 - 0,01 мм). Кроме того, к принципиальным преимуществам разработанного датчика следует отнести полное устранение влияния на его работу поперечных радиальных колебаний испытуемых изделий с эффективным исключением в процессе вибрирования контролируемых объектов возможности возникновения поперечных к оси закручивания изделия взаимосмещений центров вращения (осевых центров) статорной и роторной частей углового преобразователя при полном исключении необходимости применения центрирующих (направляющих) подшипников качения, трения или упорного игольчатого подшипника.

Охарактеризованные выше расширенные технические возможности предлагаемого устройства, обеспечивающие ему качественные преимущества перед известными аналогами и прототипом, достигаются тем, что в датчик-измеритель крутящего момента, содержащий пару кругосимметричных дисковых узлов, соединяемых между собой с помощью группы упругих элементов, введен круговой с ферромагнитными секторами дифференциально-индукционный преобразователь углового перемещения, а один из пары кругосимметричных дисковых узлов выполнен в виде предназначенного для неподвижного закрепления в штативе испытательного стенда диамагнитного с односторонней внутренней полостью статора, в радиально и кругосимметрично расположенных пазах периферийной части которого жестко зафиксированы окончания группы идентичных упругих элементов, выполненных в виде прямоугольных пружинящих пластин из стали или бериллиевой бронзы, вторые окончания указанной группы пружинящих пластин жестко зафиксированы в радиально и кругосимметрично расположенных пазах периферийной части второго из пары кругосимметричных дисковых узлов, выполненного в виде диамагнитного ротора, неподвижно соединенного как с введенным в его центральное отверстие хвостовиком внешнего быстроразъемного захвата, связывающего датчик-измеритель с контролируемым образцом, так и соединенного изнутри с подвижной частью кругового с ферромагнитными секторами дифференциально-индукционного преобразователя углового перемещения, магнитопровод и секционированные обмотки - первичная и вторичная - неподвижные части которого концентрически зафиксированы во внутренней полости статора датчика.

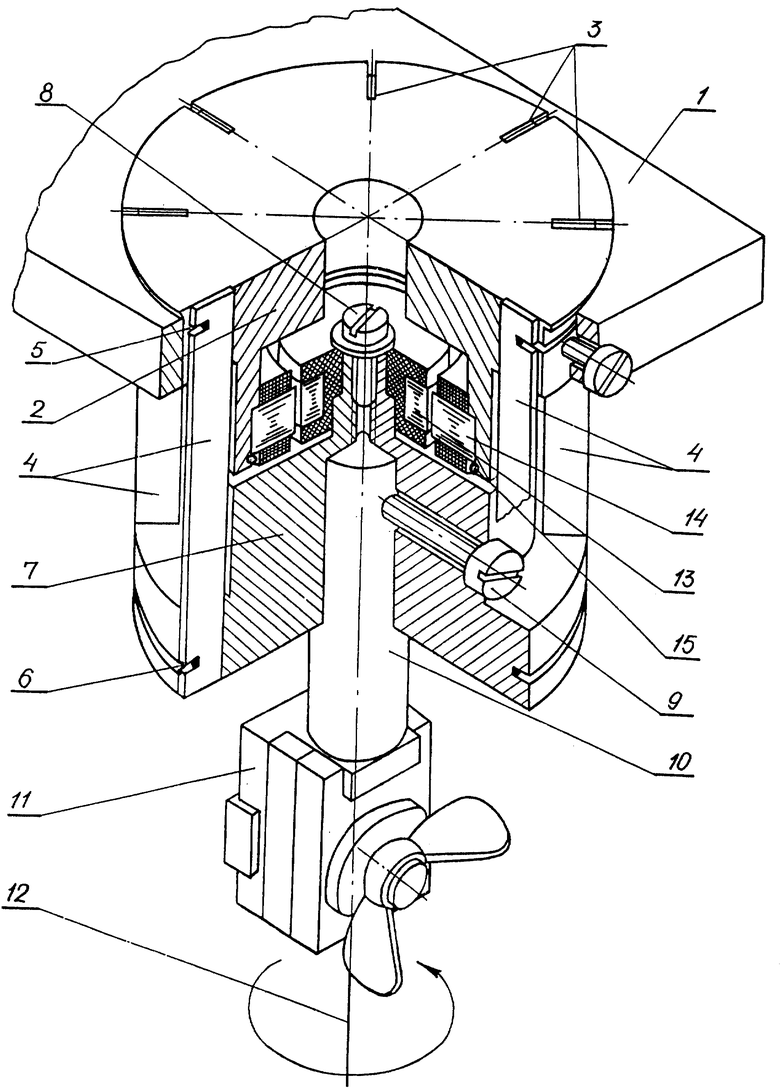

Конструкция заявляемого датчика-измерителя малых крутящих моментов представлена на прилагаемом чертеже, из которого видно, что в неподвижном штативе (кронштейне) 1 испытательного стенда жестко зафиксирован кругосимметричный с односторонней внутренней полостью статор 2 датчика, в радиально и кругосимметрично расположенные пазы 3 периферийной части которого введены окончания упругих элементов - тонких прямоугольных пружинящих пластин 4, выполненных из стали или бериллиевой бронзы. Пластины 4 в статоре 2 фиксируются в вертикальном направлении стопорным кольцом 5, в то время как вторые концы указанных упругих пластин аналогичным образом жестко фиксируются другим стопорным кольцом 6 в кругосимметрично расположенных радиальных пазах периферийной части диамагнитного ротора 7. Последний жестко связан винтами 8 и 9 как с хвостовиком 10 внешнего захвата 11, соединяющего датчик с контролируемым образцом изделия 12, так и с подвижной частью 13 кругового с ферромагнитными секторами дифференциально-индукционного преобразователя углового перемещения, магнитопровод и секционированные обмотки (первичная и вторичная) неподвижной части 14 которого концентрически закреплены стопорным кольцом 15 во внутренней полости диамагнитного статора 2.

Описываемое устройство функционирует следующим образом. При испытании исследуемого образца проволоки 12 (или пружинной ленты) скручивающее усилие воздействует от сервомотора испытательного стенда через нижний захват стенда (не показанные на чертеже) на закрепленный своим нижним концом образец контролируемого изделия 12. В процессе закручивания образца скручивающее усилие (развиваемый сервомотором испытательного стенда вращающий момент) передается через исследуемое изделие 12, верхний захват 11 и хвостовик 11 на ротор 7 датчика и на жестко связанную с ним подвижную часть 13 преобразователя углового перемещения.

При этом вследствие изгибно-крутильного характера деформации плоских пружинящих пластин 4, концы которых жестко закреплены в пазах периферийных боковых частей ротора 7 и статора 2 датчика, будет происходить вращательное смещение роторного узла 7 относительно закрепленного в штативе 1 испытательного стенда статорного узла 2 без какого-либо нарушения соосности узлов 2 и 7, что обуславливается жесткостью пластин 4 по отношению к нагружающим их усилиям, действующим в плоскости пластин перпендикулярно к их высоте.

Предлагаемый через испытуемый образец 12 захват 11 и хвостовик 10 вращающий момент вызовет одновременно с пропорциональным угловым взаимосмещением узлов 7 и 2 соответствующее круговое перемещение подвижной части 13 преобразователя углового перемещения, жестко связанной с узлом 7, относительно неподвижной части 14 углового преобразователя, закрепленной во внутренней полости статорного узла 2 датчика. В соответствии со скручивающим усилием, воздействующим на исследуемый образец изделия 12 в процессе его крутильных испытаний, силоизмерительной системой описываемого датчика обеспечивается строго концентрическое взаимосмещение подвижной 13 и неподвижной 14 частей преобразователя угловых перемещений. При этом информация о величине взаимосмещения частей 13 и 14 кругового с ферромагнитными секторами дифференциально-индукционного преобразователя углового перемещения выдается в форме амплитудного параметра сигнала переменного тока, поступающего со вторичных секционированных обмоток неподвижной части 14 дифференциально-индукционного преобразователя (13, 14), питаемого по первичным статорным обмоткам гармоническим сигналом звуковой частоты.

Сочетание описываемым датчиком высокой чувствительности и разрешающей способности контроля с высокой устойчивостью к побочным механическим воздействиям и факторам, сопутствующим контролируемому процессу крутильных испытаний, обусловлено тем, что упругие пластинчатые элементы 4, плоскости которых кругосимметрично расположены в радиальных направлениях относительно оси вращения углового преобразователя датчика, совмещают функции как упругих эталонных силоизмерительных элементов, обеспечивающих пропорциональное преобразование крутящего момента в угловое смещение, так и центрирующих элементов измерительной системы, обеспечивающих строгую принудительную соосность (коаксиальность) неподвижной и подвижной частей преобразователя углового перемещения датчика без необходимости применения в нем связанных с потерями энергии центрирующих подшипниковых элементов.

Возникающие в процессе крутильных испытаний исследуемого образца побочные упругие деформации контролируемого изделия, в частности сопутствующие испытаниям поперечные радиальные вибрации образца, определяющие наличие у изделия динамических переменных изгибно-осевых деформаций, а также связанные с ними продольно-осевых колебания нагрузки на образец, обусловливающих наличие у образца дополнительных пульсирующих по величине деформаций растяжения, - все эти виды побочных нагрузок и деформаций исследуемого изделия, сопутствующие его испытаниям на кручение, автоматически селективно отфильтровываются механической системой заявляемого датчика, которая автоматически выделяет из всей сложной совокупности динамических усилий, воздействующих на образец, лишь полезную и подлежащую контролю крутильную компоненту, отвечающую приложенному к образцу вращающемуся моменту.

Так, исключение заявляемым датчиком влияния на результаты контроля побочных, сопутствующих испытаниям, поперечных и продольных динамических деформаций исследуемого образца осуществляется благодаря тому, что у охарактеризованной выше силоизмерительной системы датчика упругая податливость и высокая чувствительность к крутильным деформациям и круговым взаимосмещением узлов 2 и 7 сочетается с высокой жесткостью и неподатливостью эталонного силоизмерительного узла датчика к поперечно-осевым (радиальным) и растягивающим (продольным) усилиям, связанным с соответствующими деформациями образца.

То обстоятельство, что заявляемый датчик обеспечивает четкий фильтрующий эффект, определяющий автоматическое отделение полезной, подлежащей исследованию силовой компоненты от совокупности воздействующих на датчик побочных усилий, которые не только сопутствуют процессу крутильных испытаний образца, но могут в равной степени проявляться и в исходном (спокойном) состоянии системы, когда имеют место вибрации и поперечно-продольные колебания образца, - указанное обстоятельство обусловливает наряду с полным исключением неоднозначности выдаваемой датчиком информации и высокой помехоустойчивостью заявляемого датчика также его острую селективную индикаторную чувствительность и высокую разрешающую способность, которые несоизмеримо превосходят соответствующие показатели известных узлов рассматриваемого класса и назначения.

Применение заявляемого датчика в опытных контрольно-испытательных установках для крутильных испытаний проволочных изделий и пружинных лент впервые обеспечило возможность определения прочностных и усталостных характеристик, модуля упругости, а также пределов упругости и текучести тонких и сверхтонких проволочных и ленточных материалов, достоверный контроль соответствующих механических параметров которых с помощью ранее существовавших датчиков крутящего момента был исключен.

Изобретение предназначено для прочностных испытаний тонких проволочных изделий и пружинных лент в точном машиностроении и приборостроительной промышленности. Устройство содержит пару кругосимметричных дисковых узлов, соединенных группой упругих элементов. Один дисковый узел выполнен в виде диамагнитного статора с односторонней внутренней полостью. В радиальных и кругосимметричных пазах периферийной части этого узла зафиксированы концы упругих элементов, выполненных в виде прямоугольных пружинящих пластин из бериллиевой бронзы. Вторые концы пружинящих пластин закреплены в радиальных пазах периферийной части другого дискового узла, выполненного в виде диамагнитного ротора. Ротор неподвижно соединен с хвостовиком внешнего быстроразъемного захвата для связи датчика-измерителя с контролируемым образцом. Изнутри ротор соединен с подвижной частью кругового с ферромагнитными секторами дифференциально-индукционного преобразователя углового перемещения. Магнитопровод, первичная и вторичная обмотки неподвижной части преобразователя концентрически закреплены во внутренней полости статора. Статор неподвижно закреплен в штативе испытательного стенда. Технический результат - повышение объективности и достоверности контроля за счет повышения помехоустойчивости, разрешающей способности и индикаторной чувствительности устройства. 1 ил.

Датчик-измеритель малых крутящих моментов к стенду для крутильных прочностных испытаний тонких проволочных изделий и пружинных лент, содержащий пару кругосимметричных дисковых узлов, соединяемых между собой с помощью группы упругих элементов, отличающийся тем, что в него введен круговой с ферромагнитными секторами дифференциально-индукционный преобразователь углового перемещения, а один из пары кругосимметричных дисковых узлов выполнен в виде предназначенного для неподвижного закрепления в штативе испытательного стенда диамагнитного с односторонней внутренней полостью статора, в радиально и кругосимметрично расположенных пазах периферийной части которого жестко зафиксированы окончания группы идентичных упругих элементов, выполненных в виде прямоугольных пружинящих пластин из стали или бериллиевой бронзы, вторые окончания указанной группы пружинящих пластин жестко зафиксированы в радиально и кругосимметрично расположенных пазах периферийной части второго из пары кругосимметричных дисковых узлов, выполненного в виде диамагнитного ротора, неподвижно соединенного как с введенным в его центральное отверстие хвостовиком внешнего быстроразъемного захвата, связывающего датчик-измеритель с контролируемым образцом, так и соединенного изнутри с подвижной частью кругового с ферромагнитными секторами дифференциально-индукционного преобразователя углового перемещения, магнитопровод и секционированные обмотки, первичная и вторичная, неподвижной части которого концентрически зафиксированы во внутренней полости статора датчика.

| Устройство для непрерывного контроля качества проволоки | 1984 |

|

SU1193512A1 |

| АЯ БИБЛИОТЕьдА. Т. Ушаков | 0 |

|

SU263123A1 |

| DE 3705496 A1, 27.08.1987 | |||

| Устройство для отбора проб сыпучих материалов | 1985 |

|

SU1273767A1 |

Авторы

Даты

2001-01-20—Публикация

1999-04-27—Подача