Изобретение относится к спиртовой промышленности, а именно к способам производства этилового спирта из крахмалосодержащего сырья.

Известен способ производства этилового спирта, предусматривающий измельчение крахмалосодержащего сырья, смешивание его с водой, подваривание, разваривание водно-зерновой суспензии при 140-150oC, охлаждение полученной массы с последующим ее охлаждением ферментами солода (авторское свидетельство (СССР 242834, кл. С 12 P 7/04, 1997 г.). Недостатками этого способа являются высокая температура стадии разваривания сырья, а также неполнота осахаривания крахмала при использовании солода, что приводит к потерям сбраживаемых сахаров, а вследствие этого - к уменьшению выхода спирта.

Известен способ производства этилового спирта, включающий измельчение крахмалосодержащего сырья, смешивание с водой и приготовление его водной суспензии, тепловую обработку суспензии, а именно предварительный нагрев суспензии при 40-45oС и ее высокотемпературное разваривание при 135-150oС и давлении 0,6 МПа в течение 40-60 минут, охлаждение и осахаривание полученной массы ферментными препаратами, охлаждение и сбраживание сусла, перегонку образующейся бражки (регламент производства спирта из крахмалистого сырья. М. , 1979, ч.1, с. 27-51). В соответствии с этим способом достигается полное осахаривание крахмала ферментными препаратами, при этом выход этилового спирта не превышает 65,5 дал с 1 тонны условного крахмала сырья. К недостаткам этого способа относится низкий выход спирта, потери которого обусловлены потерями сбраживаемых сахаров за счет протекания с их участием на стадии разваривания высокотемпературных процессов с образованием карамелей и меланоидинов (Забродский А.Г. Водно-тепловая обработка сырья в спиртовом производстве. ЦПТБ, Киев, 1959). Кроме этого, этиловый спирт, полученный по этой технологии, характеризуется низким качеством из-за наличия больших количеств примесей (сивушных масел, альдегидов и др.), образующихся в результате химических превращений веществ сырья под влиянием высокой температуры (Забродский А. Г. Водно-тепловая обработка сырья в спиртовом производстве. ЦПТБ, Киев, 1959).

Известен способ производства этилового спирта (патент РФ 2138555, кл. 6 С 12 Р 7/06, 27.09.99), заключающийся в измельчении крахмалосодержащего сырья, приготовлении его водной суспензии, диспергировании ее в роторно-пульсационном аппарате в зазоре между вращающимся ротором и статором при значениях градиента скорости от 3,5•105 м/с•м до 4,5•105 м/с•м, после чего водно-тепловую обработку образовавшейся массы при 80-90oС в течение 20-30 минут, осахаривание полученной массы ферментным препаратом, охлаждение полученного сусла, его сбраживание. Недостатком этого способа является то, что лишь незначительная часть суспензии размолотого крахмалосодержащего сырья, проходит через зазор δ между статором и вращающимся ротором, в котором и происходит его обработка градиентом скорости, т.к. величина этого зазора равна 0,02 мм, а ширина проточных каналов b равна ~ 6 мм. Поскольку проточные каналы в процессе работы роторно-пульсационных аппаратов бывают полностью открытыми и полностью закрытыми, то можно считать, что эффективная ширина открытого проточного канала будет равна половине ширины проточного канала, т. е. bэф 3 мм. Расход движущейся через канал жидкости, в том числе и через щель между статором и ротором, определяется площадью этого канала и скоростью движения жидкости в канале. В первом приближении можно считать, что скорости течения суспензии в проточном канале и зазоре δ между статором и ротором равны. Высота проточного капала h (эффективного проточного канала так же) равна высоте h зазора между статором и ротором. Следовательно, соотношение расхода жидкости через эффективный канал bэф и зазор δ между статором и ротором будет определяться соотношением их ширины. Т.е., если эффективный канал bэф шириной 3 мм принять за 100%, то зазор δ между статором и ротором, равный 0,02 мм, составит только 0,666% от ширины эффективного канала, другими словами, только 0,666% жидкости протекает через зазор между статором и вращающимся ротором, а 99,334% протекает через проточные каналы и не подвергается никакому воздействию градиента скорости согласно данному способу. На самом деле, в роторно-пульсационных аппаратах переносная и тангенциальная скорость (скорость в зазоре между статором и ротором) больше расходной, относительной скорости (радиальной скорости).

Теперь учтем эту разницу в радиальной (расходной) скорости Vрас и окружной скорости Vокр вращения ротора. Объемный расход Q по этому способу ранен 10 м3/час или равен 2,77•10-3 м3/с, максимальная частота вращения ротора n равна 1750 об/мин или n=29,2 об/с, максимальный диаметр ротора D=178 мм или 0,178 м. Число проточных каналов ротора равно 60. Подставляя в известные зависимости

Vокр=π•D•n, м/с

и

Vрас=Q/h•bэф•60, м/с

Получим, что Урас=1,5 м/с, Уокр=16,31 м/с, учитывая то, что, как изображено на фиг.1 данного способа, эта окружная скорость максимальная на эпюре скоростей, а минимальная скорость равна 0, то средняя скорость в зазоре δ равна Уокр/2. Т.е. Урас,ср=8,2 м/с. Таким образом, окружная скорость в 5,46 раза больше расходной скорости. Таким образом, не 0,66 а 3,63% жидкости будет протекать в боком зазоре δ между вращающимся ротором и статором. Т.е. только эти 3,63% жидкости пройдут обработку согласно данному способу. Здесь не даром речь идет о жидкости, а не о суспензии, т.к. частицы размолотого крахмалосодержащего сырья имеют размеры 0,2-1 мм (Панфилова Н.И., Петрушенков П. А., Кириллов П.К. Технология помола зерна в производстве пищевого спирта. Первая межрегиональная научная конференция молодых ученых. Пищевые технологии КГТУ, Казань, 1999 г. стр. 4) и попасть в зазор δ между статором и ротором, равный 0,02 мм, не могут. Таким образом, в рассматриваемом способе нельзя говорить о обработке суспензии в вышеуказанном зазоре δ между вращающимся ротором и статором.

Известен способ производства спирта из крахмалистого сырья (Регламент производства спирта из крахмалистого сырья. М., 1979, ч.1, с. 27-51), как наиболее близкий аналог к предлагаемому изобретению по совокупности существенных признаков, взятый нами за прототип, заключающийся в том, что измельченное крахмалосодержащее сырье превращают в суспензию. Эту суспензию подвергают гидроферментной обработке, полученную крахмалистую массу стерилизуют, затем осахаривают ее ферментными препаратами, охлаждают полученное сусло, сбраживают его, а затем осуществляют перегонку образовавшейся бражки. Недостатком этого способа является неполный выход их крахмалосодержащего сырья спирта.

Техническим эффектом изобретения является увеличение выхода спирта из сырья и повышение его качества.

Сущность изобретения характеризуется следующей совокупностью существенных признаков, обеспечивающих достижение указанного эффекта. Из предварительно размолотого крахмалосодержащего сырья приготавливают суспензию. Эту суспензию подвергают гидроферментативной обработке. Полученную крахмалистую массу стерилизуют, затем осахаривают ее ферментными препаратами. Затем производят охлаждение сусла, его сбраживание и перегонку образовавшейся бражки. Согласно изобретению водную суспензию крахмалосодержащего сырья подвергают обработке в роторно-пульсационном акустическом аппарате путем воздействия на крахмалосодержащее сырье и водную среду суспензии чередующимся волновыми колебаниями сжатия - разряжения - сжатия, возникающими в водной среде благодаря воздействию на нее веерными и/или зонтичными, и/или комбинированными веерно-зонтичными колебаниями различной формы, частоты и интенсивности плоскости вращающегося диска ротора с размещенными на нем коаксиальными цилиндрами с проточными каналами.

Кроме того, проводят обработку в роторно-пульсационном акустическом аппарате суспензии, прошедшей гидроферментацию.

Кроме того, обработанную в роторно-пульсационном акустическом аппарате суспензию подвергают повторной гидроферментации.

Обработка водной суспензии крахмалосодержащего сырья в роторно-пульсационном акустическом аппарате путем воздействия на крахмалосодержащее сырье и водную среду суспензии волновыми колебаниями сжатия - разряжения - сжатия и т.д., возникающими в водной среде благодаря воздействию на нее колебаниями плоскости диска ротора приводит, во-первых, к тому, что вся суспензия, все 100% ее, проходящая через аппарат, подвергается этой акустической обработке. Вo-вторых, акустические колебания, возникающие в водной среде суспензии, генерируемые колеблющимся согласно изобретению диском ротора (его плоскостью) представляющие собой волны сжатия - разряжения - сжатия, оказывают на трещины в твердых частицах фазы суспензии расклинивающее знакопеременное воздействие, приводящее к разрушению этих частиц. Известен звукокапиллярный эффект (Ультразвук. Под ред. Голяминой И.П. Мал. энциклопедия. М.: Сов. Энциклопедия, 1979, 400 с.), когда под действием акустических колебаний, возникающих в жидкости, эта жидкость аномально глубоко проникает в микрокапилляры, трещины и т.д. Этот эффект имеет место и в данном случае, и в зависимости от интенсивности акустического излучения диска ротора аппарата могу происходить следующие процессы: во-первых, как указывалось выше, разрушение частиц твердой фазы суспензии, во-вторых, отделение друг от друга зерен крахмала, входящих в состав этих частиц, в-третьих, разрушение самих зерен крахмала. Все это положительно сказывается на времени и полноте протекающих процессов в дальнейшем.

Предлагаем способ обработки обеспечивает разрушение наиболее труднодоступных для жидкости гранул крахмала. В результате выход крахмала из сырья увеличивается. Кроме того, образующиеся после обработки частицы крахмала имеют очень малые размеры (0,5-0,1 мкм). Это обеспечивает практически полный переход крахмальной части сырья и растворимое состояние. Увеличение растворимости крахмала приводит к усилению действия ферментного препарата α-амилазы на последующие стадии гидроферментатнвной обработки. В результате происходит интенсификация декстранизации и разжижения крахмалистой массы, а также последующих процессов ocахаривания и брожения. Таким образом, введение стадии предварительной обработки суспензии в роторно-пульсационном акустическом аппарате в конечном счете приводит к увеличению выхода спирта, повышению его качества при сокращении времени процесса. Кроме того, подобного рода обработка приводит к частичной стерилизации суспензии крахмалсодержащего сырья, что приводит к снижению расхода или даже полному отказу от использования дезинфицирующих средств на стадии осахаривания.

Проведение обработки в роторно-пульсационном акустическом аппарате суспензии, прошедшей одну гидроферментацию, приводит к тому, что выход крахмала, его ферментация (клейстеризация декстринизация), стерилизация крахмалистой массы и последующее ее осахаривание ферментными препаратами протекают быстрее во времени и более полно. Это происходит благодаря воздействию на это сырье акустическими колебаниями в воде, вызванными колебаниями диска ротора согласно изобретению.

Проведение повторной гидроферментации обработанной в роторно-пульсационном акустическом аппарате водной суспензии крахмалосодержащего сырья за счет более глубокой гидроферментации приводит к увеличению выхода крахмала из сырья, в дальнейшем его более полное осахаривание, и в конечном счете к увеличению выхода спирта, повышению его качества.

Согласно "Регламенту производства спирта из крахмалистого сырья" ЦНИИТЭИпищепром суспензия размельченного крахмалистого сырья подвергается двухступенчатой гидроферментативной обработке. После первой ступени гидроферментативной обработки происходит перевод сухих веществ сырья в растворимое состояние и частичная декстринизация. Функционирование второй ступени обеспечивает клейстеризацию крахмала. Проведение отработки в роторно-пульсационном акустическом аппарате суспензии, прошедшей первую стадию гидроферментации, приводит к уменьшению клейстеризации массы, что облегчает действие ферментного препарата α-амилазы. В результате увеличения разжижения крахмалистой массы и дальнейшее осахаривание протекает быстрее по времени и более полно.

Существенным отличительным признаком предлагаемого изобретения является обработка крахмалосодержащей суспензии в роторно-пульсационном акустическом аппарате путем воздействия на крахмалосодержащее сырье и водную среду суспензии чередующимися волновыми колебаниями сжатия-разряжения, возникающими в водной среде благодаря воздействию на нее веерными и/или зонтичными, и/или комбинированными веерно-зонтичными колебаниями различной формы, частоты и интенсивности плоскости вращающегося диска ротора с размещенными на нем коаксиальными цилиндрами с проточными каналами, кроме того, обработке подвергается суспензия, прошедшая гидроферментацию, или обработанную в роторно-пульсационном акустическом аппарате суспензию подвергают повторной гидроферментации.

Сравнительный анализ предлагаемого изобретения с известными техническими решениями позволяет нам сделать вывод о новизне и соответствии условию изобретательского уровня этого технического решения.

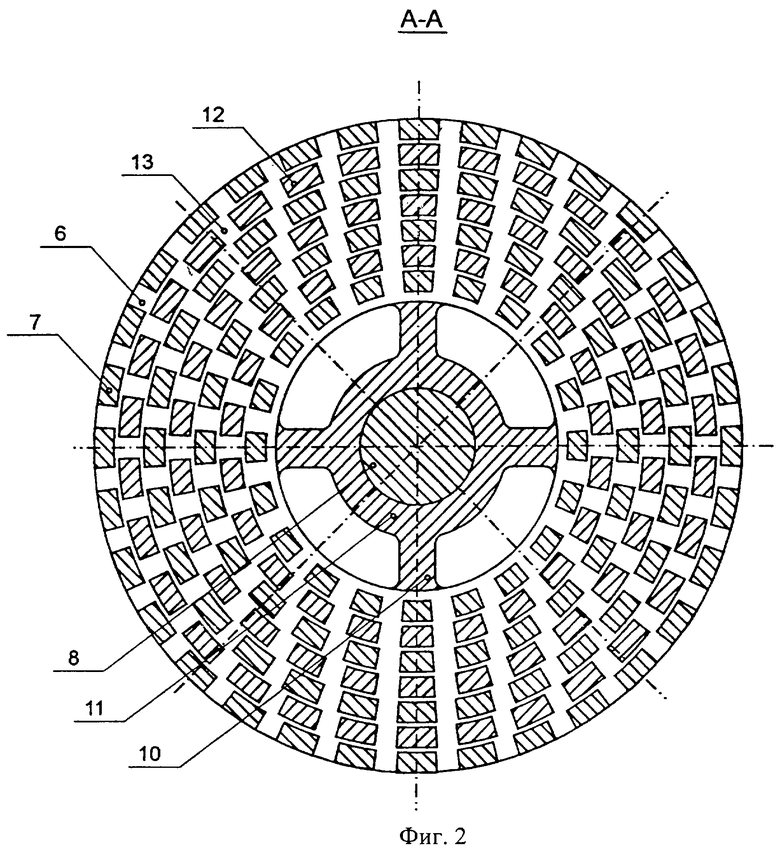

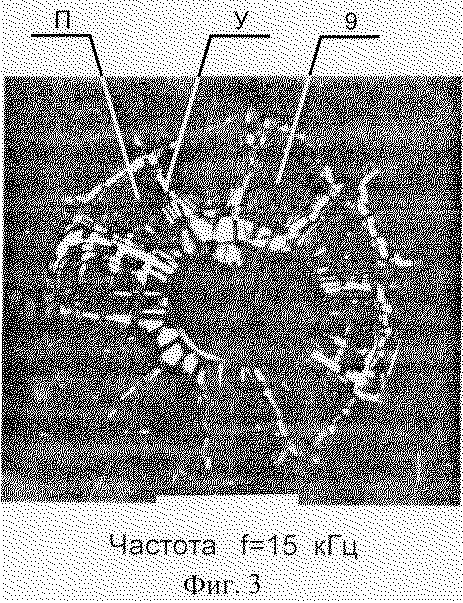

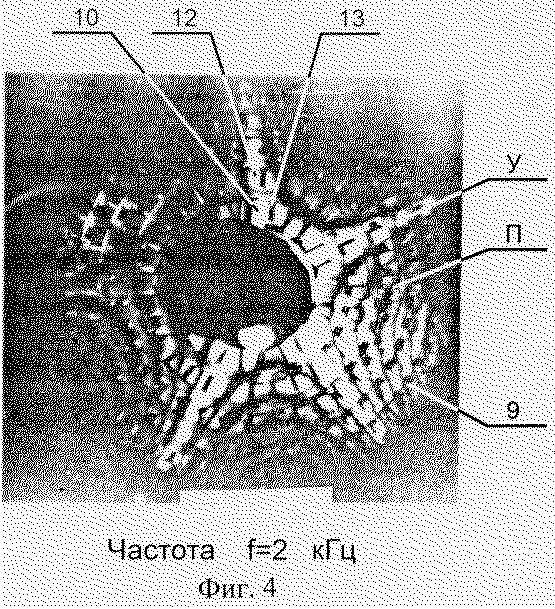

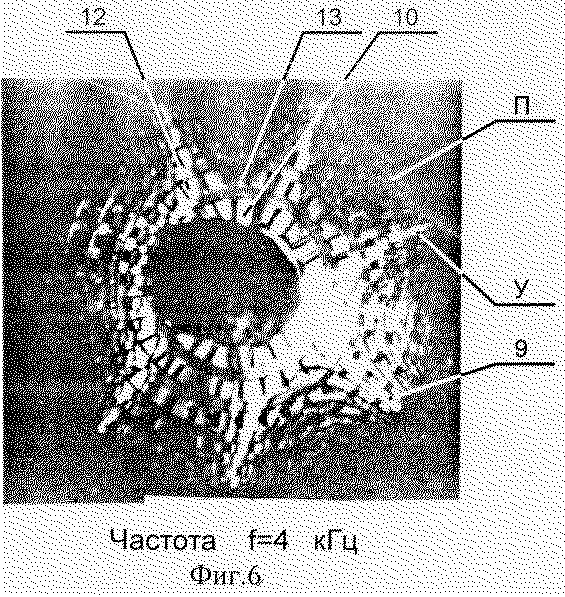

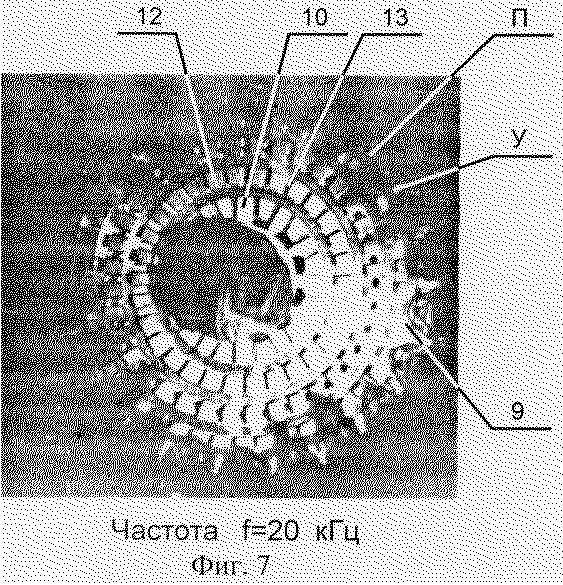

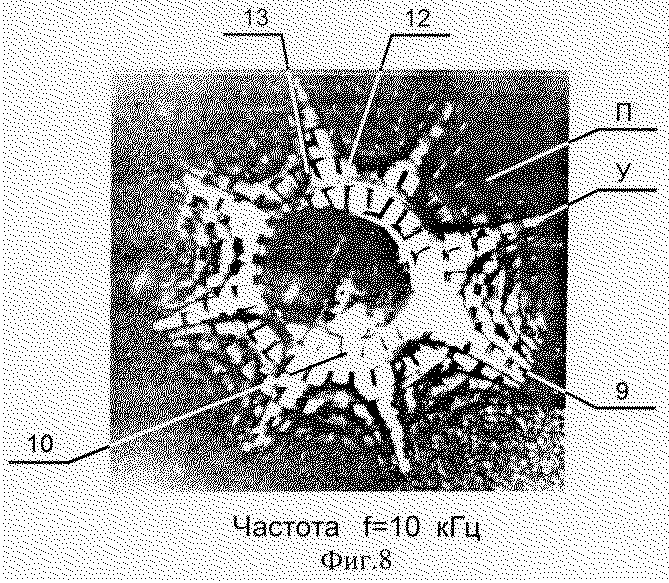

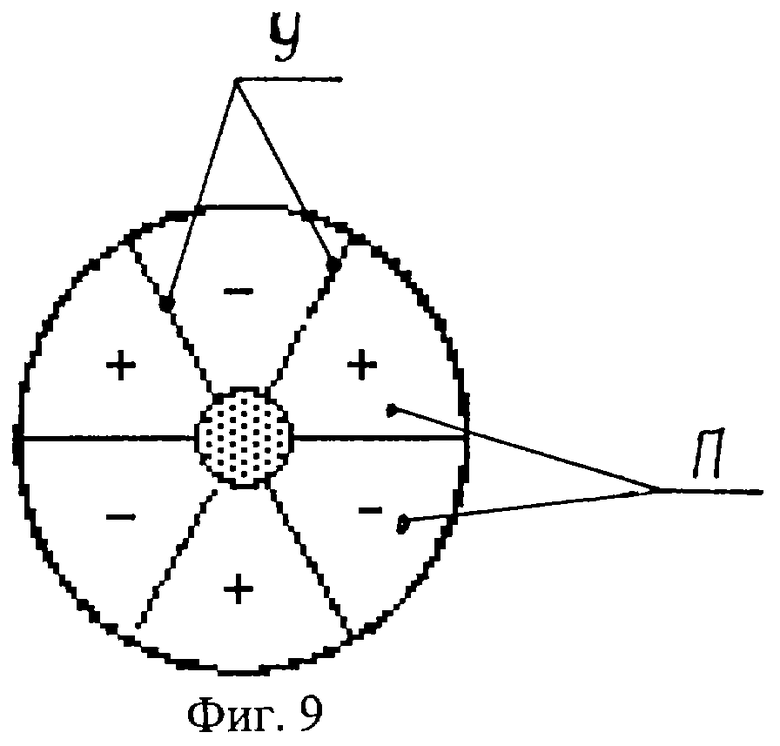

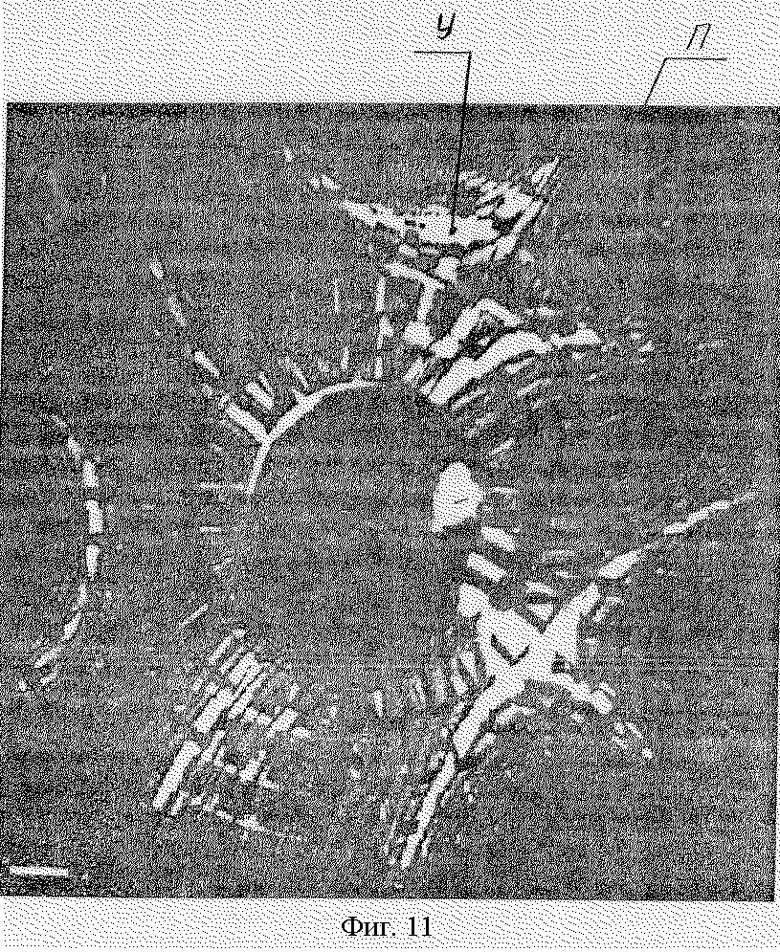

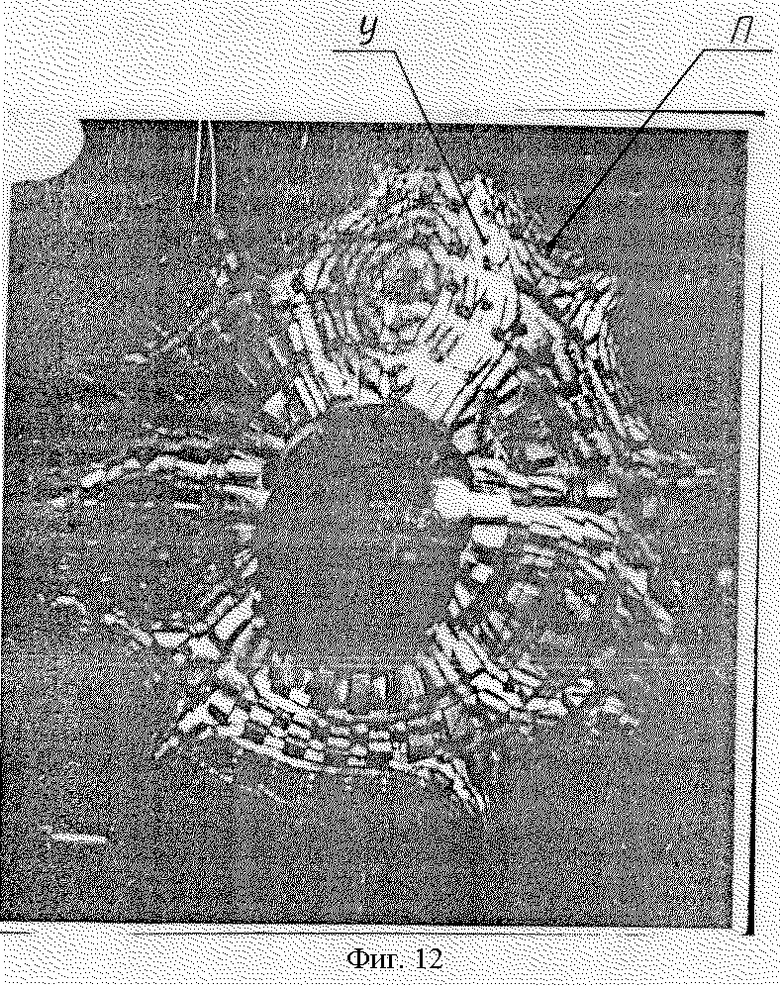

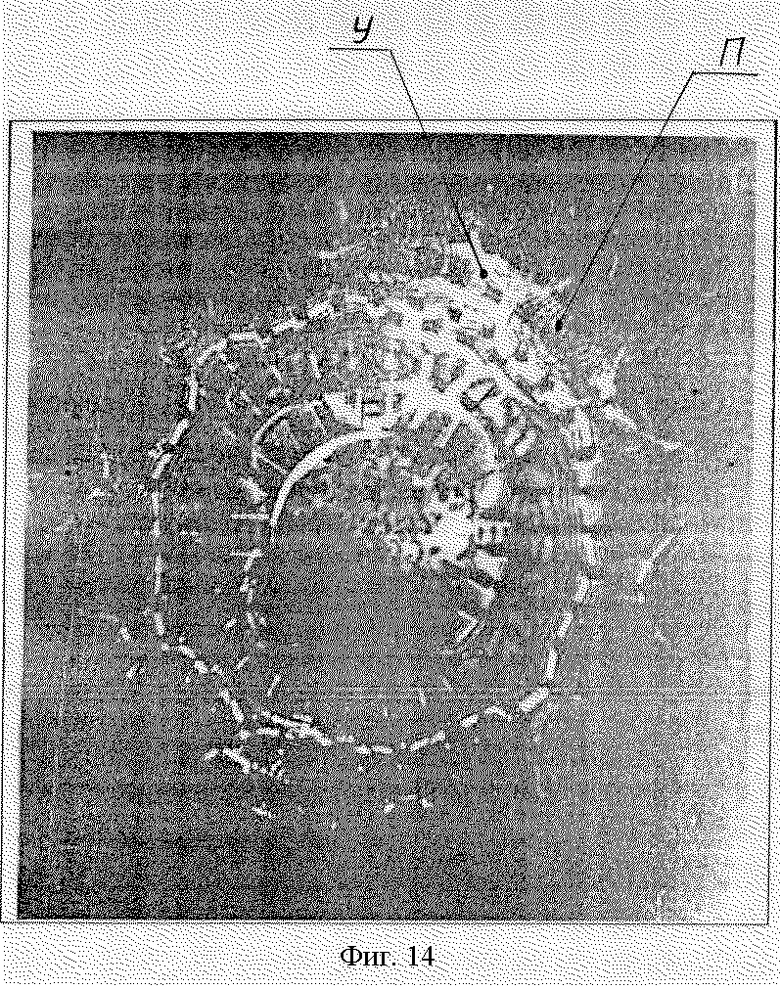

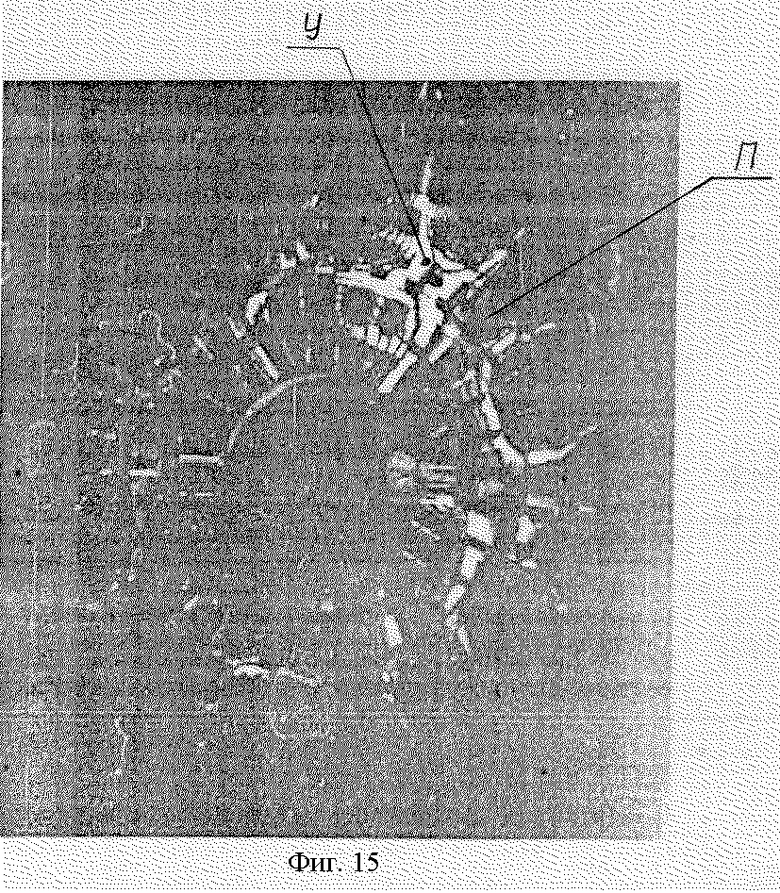

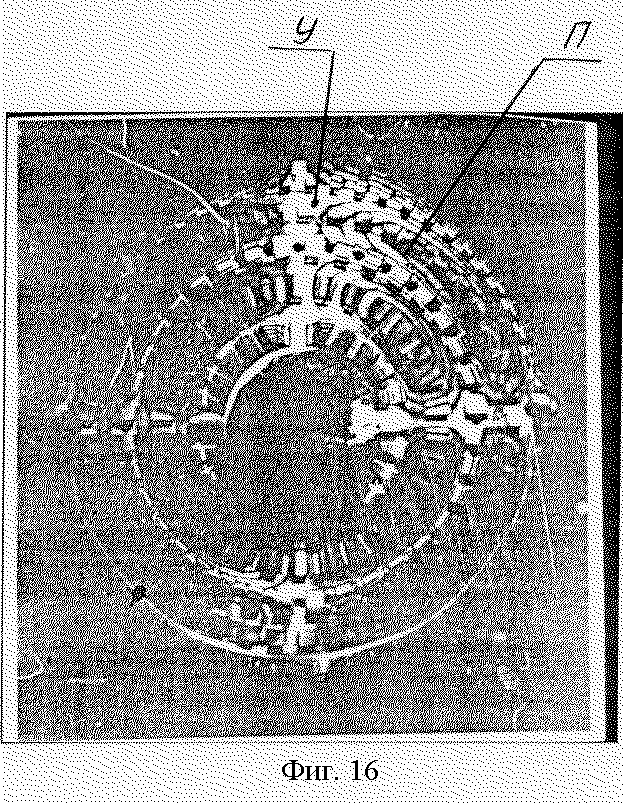

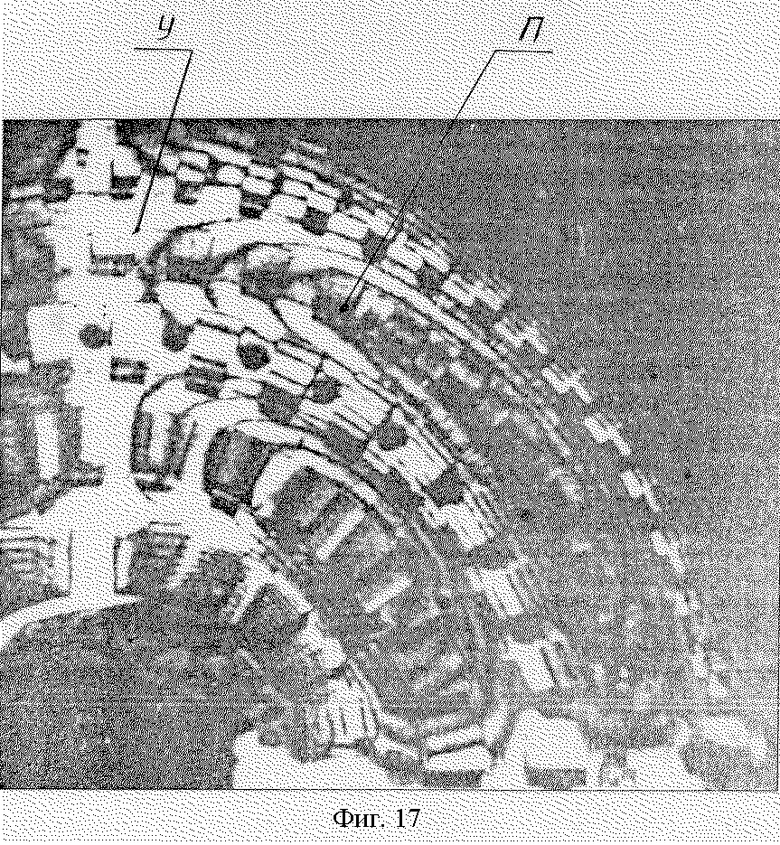

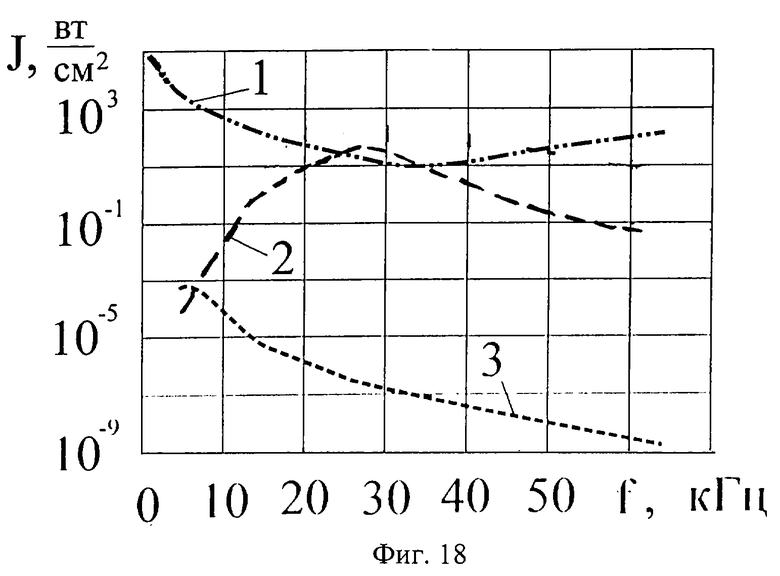

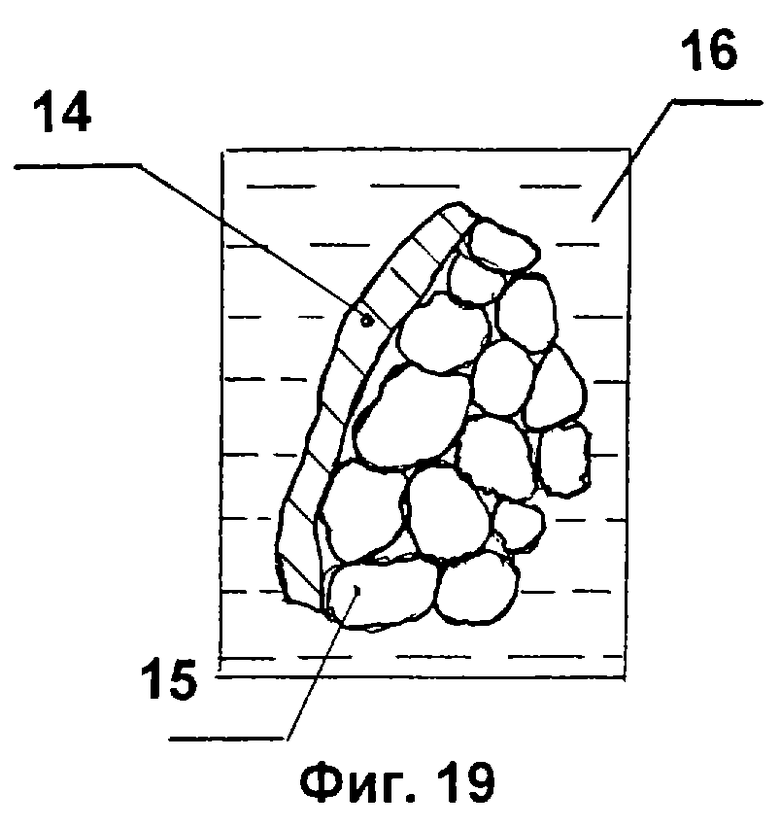

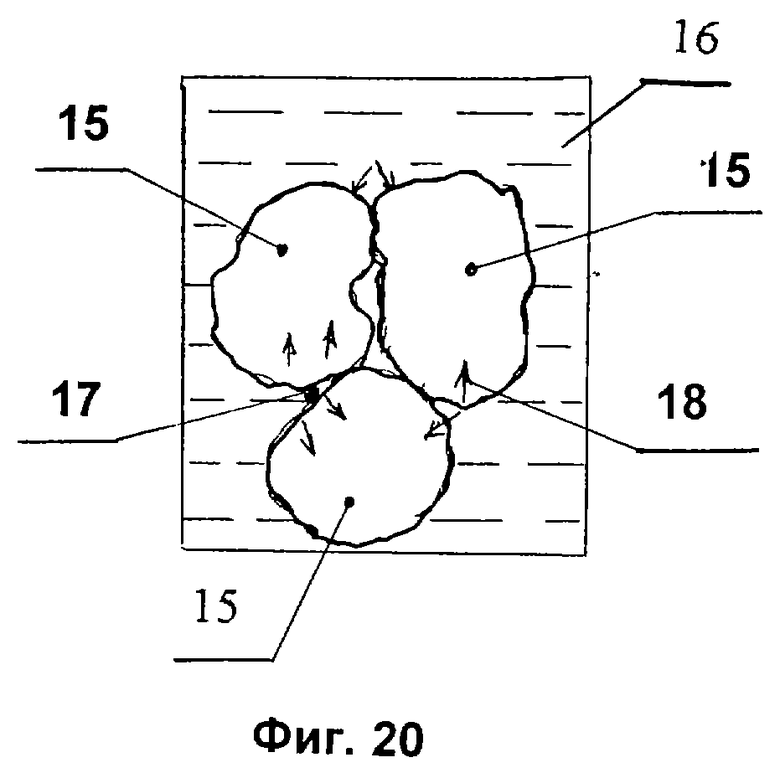

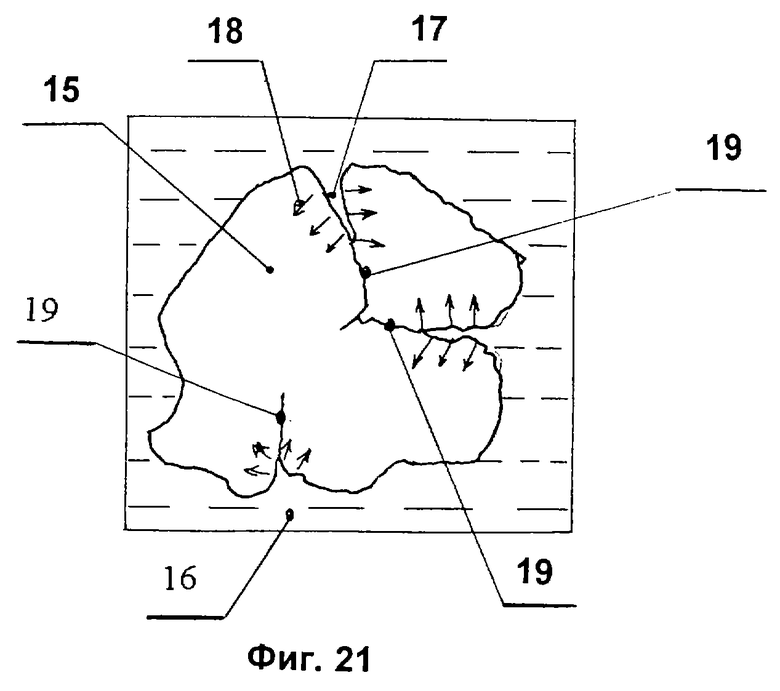

Способ осуществляется в роторно-пульсационном акустическом аппарате, представленном на фиг.1 и 2. На фиг.3-17 представлены формы и частоты колебаний плоскости диска ротора аппарата, полученные голографическим интерференционном методом на специальных стендах КГТУ им. А.Н.Туполева. На фиг.17 представлен фрагмент фиг.16 в увеличенном масштабе. Эти изображения получены для невращающегося диска ротора аппарата, однако но данным работы (Островский Ю.И., Щепинов В.П., Яковлев В.В. Голографические интерференционные методы измерения деформации. - М.: Наука. Гл. ред. физ-мат. лит., 1988. - 248 с. , с. 228) формы колебаний (представляющие значительную трудность, для визуализации у вращающихся дисков) вращающихся дисков (мембран) и не вращающихся дисков (мембран) совпадают. Частоты и интенсивности акустического излучения замеряются с помощью различных устройств и способов и не представляют технических трудностей. Так в нашем случае замеры частот и интенсивностей акустического излучения вращающегося диска ротора проходились на работающем аппарате с максимальной интенсивностью для каждого замеряемого диапазона частот с помощью шумомера RFT 00017. Его калибровка и тарировка осуществлялись на вышеуказанных стендах КГТУ им. А.Н.Туполева. Замеры зависимости интенсивности излучения по частотным диапазонам проводились на воде при 20oС. Эти результаты представлены на фиг.18. На этой фигуре приведены для сравнения интенсивности акустических излучений роторно-пульсационного акустического аппарата (1), роторно-пульсационного аппарата (3) и УЗДН (ультразвукового диспергатора низкочастотного) (2) с генерируемой частотой излучения 22 кГц. В таблице 1 приведены данные акустической добротности некоторых материалов. Акустическая добротность - это параметр, характеризующий акустические свойства материала и численно равный отношению амплитуды вынужденных колебаний образца материала на резонансной частоте к амплитуде колебаний этого же образца на частоте, значительно ниже резонансной при одинаковой амплитуде вынуждающей силы. На фиг.19-21 представлено действие акустических волн сжатие - разряжение - сжатие, возникающих в водной среде, на частицы фазы суспензии в результате веерных и/или зонтичных, и/или комбинированных веерно-зонтичных колебаний диска вращающегося ротора роторно-пульсационного акустического аппарата. На фиг.19 представлена частица крахмалосодержащего сырья. Позициями 14 обозначена мякинная оболочка, позицией 15 - зерна крахмала, позицией 16 - вода. На фиг.20 представлена группа зерен крахмала 15, находящихся в воде 16 с микротрещинами 17 между зернами 15, стрелками 18 показано действие пульсирующих (знакопеременных) сил, возникающих от волн сжатия - разряжения - сжатия на отдельные зерна крахмала. На фиг. 21 представлено действие этих же сил 18 на зерно крахмала 15 в микротрещинах 17, позицией 19 показаны направления, по которым происходит разрушение зерен крахмала.

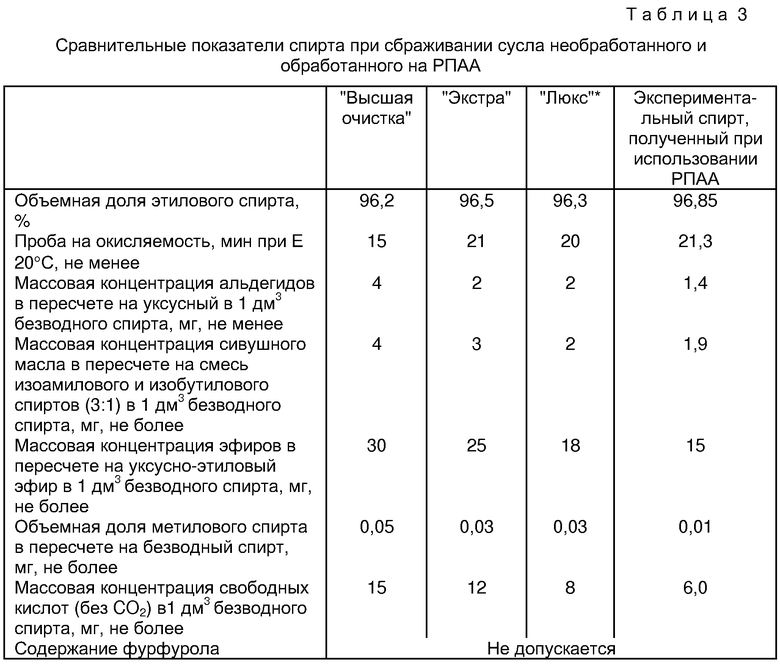

В таблице 2 представлены результаты сбраживания сусла. В таблице 3 - показатели полученного спирта в сравнении с ГОСТом и прототипом.

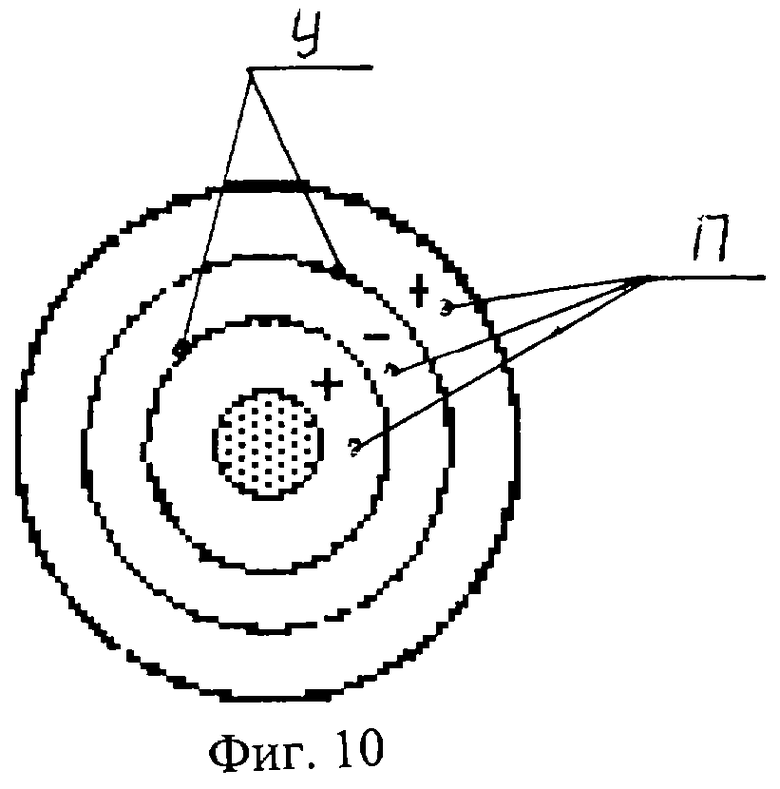

Индекс "П", на фиг.3-17 это пучности колебаний, т.е. часть диска, совершающего максимальные колебания, а индекс "У" - узлы колебаний, т.е. часть диска с нулевой амплитудой колебаний.

Аппарат (см. фиг.1, 2) содержит корпус 1 с входным 2 и выходным 3 патрубками. В корпусе 1 с зазором установлены статоры 4 с помощью упругих элементов (лопаток, стоек, обечайки и т.д.) статора 5. На торцах статоров 4, обращенных в противоположную сторону от корпуса 1, размещены коаксиальные цилиндры 6, в которых выполнены проточные каналы 7. На валу 8 установлен ротор 9 с помощью упругих лопаток 10 и втулки 11. На торцах диска ротора 9 размещены коаксиальные цилиндры 12, в которых выполнены проточные каналы 13. Ротор 9 выполнен из титана или титановых сплавов, т.к. акустическая добротность этого материала наибольшая из известных и доступных металлов и их сплавов. Статоры 4 выполнены из титана или титановых сплавов и имеют массу, близкую по значению массе ротора. Статоры выполняют роль акустических резонаторов, колеблющихся с теми же частотами, что и вращающийся ротор. В таблице 1 приведены значения акустической добротности для различных материалов.

Способ осуществляется следующим образом. Приготовленная водная суспензия измельченного крахмалосодержащего сырья (далее сырья) через входной патрубок 2 поступает в корпус 1 аппарата. Под действием насосного эффекта, создаваемого упругими лопатками 10 ротора 9 и стенками проточных каналов 13 ротора 9, вращающегося вместе со втулкой 11 и валом 8, она движется в радиальном направлении, проходя последовательно через проточные каналы 7, выполненные в коаксиальных цилиндрах 6 статоров 5 и проточные каналы 13, выполненные в коаксиальных цилиндрах 12 ротора 9. Здесь суспензия подвергается интенсивному механическому воздействию со стороны вышеуказанных элементов конструкции ротора и статора. Это воздействие приводит к измельчению частиц суспензии сырья, некоторому проникновению воды, а в случае гидроферментации и ферментов внутрь частиц суспензии. Наряду с этим, в силу того, что плоскость диска ротора 9 совершает веерные, и/или зонтичные, и/или комбинированные веерно-зонтичные колебания значительной интенсивности, как показано на фиг. 3-15, на микротрещины, находящиеся на поверхностях частиц суспензии, будет действовать микрокапиллярный эффект. Колебания плоскости диска ротора происходят из-за неравномерного обтекания суспензией его с двух сторон, из-за колебаний вращающегося вала ротора в подшипниках. Формы колебаний вращающегося диска ротора /веерные и/или зонтичные, и/или комбинированные веерно-зонтичные/ зависят и определяются, кроме того, частотой его вращения. Аппарат, как правило, снабжается регулируемым по частоте вращения электроприводом. Формы колебаний диска ротора и их интенсивность и, как следствие этого, интенсивность чередующихся волн сжатия-разряжения зависят от качества и свойств крахмалосодержащего сырья. Они выбираются по результатам обработки этого сырья в аппарате. При любой из перечисленных форм колебаний диска в жидкой среде всегда возникают чередующиеся волны сжатия-разряжения, в результате чего жидкая среда будет аномально глубоко проникать в эти трещины, как показано на фиг.20. Но, т.к. в жидкой среде имеет место пульсация давления большой интенсивности от значительных положительных величин до глубокого разряжения, то на стенки трещин, имеющихся между зернами крахмала, будут действовать знакопеременные нагрузки 18, которые приведут к усталостному разрушению частиц суспензии на отдельные зерна крахмала /см. фиг. 20/. Точно таким же образом происходит разрушение самих зерен крахмала /см. фиг. 21/. Как видно из фиг.3, веерные колебания, возникающие на диске на определенных частотах его вращения, а особенно на высоких частотах вращения, распространяются только на периферийную его часть. В этом случае значительная часть диска ротора не участвует в акустической обработке суспензии. Зонтичные колебания диска возникают, как правило, на сравнительно низких частотах его вращения и генерируют в жидкую среду сравнительно низкие частоты колебаний чередующихся волн сжатия-разряжения, что также не является оптимальным вариантом обработки суспензии с целью увеличения выхода крахмала из сырья. Самыми оптимальными колебаниями диска ротора являются комбинированные веерно-зонтичные колебания /см. фиг.14, 15/. Эти колебания практически охватывают всю плоскость диска ротора, имеют самый широкий спектральный (частотный) диапазон и самую высокую интенсивность.

Прочность зерен крахмала находится в пределах (1,15-1,69)•10-6 Н/м2. (Балабудкин М. А. Роторно-пульсационные аппараты в химико-фармацевтической промышленности. - М. : Медицина, 1983, 160 с., ил., с. 139). Из графика на фиг.16 видно, что интенсивность акустического излучения диска ротора находится в пределах 102-105 Вт/см2, или 102-105 Н•м/с•см2, или (102-105)(104 Н•м/с•м2. Ударная прочность зерен крахмала находится примерно на таком же уровне, как и их прочность, т.е. ан=1,15-1669•10-6 H•м/м2. Сравнивая эти величины (ударную прочность зерен крахмала и интенсивность акустического излучения диска ротора аппарата), видно, что эта интенсивность акустического излучения значительно выше прочностных характеристик крахмала. Таким образом, очевидно, что использование предлагаемого способа для обработки крахмалосодержащей водной суспензии приводит к разрушению зерен крахмала за время пребывания ее в роторно-пульсационном акустическом аппарате (порядка 0,1; 0,5 с).

Частотные ограничения на фиг.3-17 объясняются, во-первых, разрешающей способностью стенда, на котором проводились эти исследования, во-вторых, разрешающей способностью фиксирующего это изображение светочувствительного материала. Частотные ограничения 74 кГц объясняется также пределом частоты пропускания шумомера RFT 00017, с помощью которого проводились замеры акустической интенсивности излучения вращающегося диска ротора. На самом деле частотный диапазон, излучаемый вращающимся диском ротора аппарата, значительно выше, чем представленные их значения. Формы колебаний диска ротора во многом зависят от соотношения его геометрических размеров. От материала, из которого изготовлен диск ротора, зависит интенсивность акустического излучения. Как видно из таблицы 1, наибольшей акустической добротностью обладает титан и его сплавы. Поэтому диск ротора в аппарате, на котором осуществляется предлагаемый способ, выполнен из титанового сплава.

В таблице 2 приведены параметры сусла, полученного после его обработки в роторно-пульсационном акустическом аппарате (РНАА) в сравнении с традиционной технологией по прототипу.

В таблице 3 приведены показатели спирта, полученного по традиционной технологии, и спирта, полученного по предлагаемому способу.

Из этих двух таблиц видно, что спирт, полученный по предлагаемому способу, обладает более высокими качествами по сравнению со спиртом, получаемым по традиционным технологиям.

Экономический эффект от использования предлагаемого способа выражается в увеличении выхода спирта из крахмалосодержащего сырья, повышении качества спирта, уменьшении времени, затрачиваемого на проведение этих процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 2000 |

|

RU2162363C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 2005 |

|

RU2288777C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 1999 |

|

RU2162731C1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2162732C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 2005 |

|

RU2305005C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142843C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2145255C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 2007 |

|

RU2366497C2 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145517C1 |

Изобретение относится к спиртовой промышленности. Способ предусматривает измельчение крахмалосодержащего сырья, приготовление его водной суспензии, гидроферментативную ее обработку, стерилизацию крахмалистой массы, осахаривание ее ферментными препаратами, охлаждение сусла, его сбраживание и перегонку образовавшейся бражки. Водную суспензию крахмалосодержащего сырья подвергают обработке в роторно-пульсационном акустическом аппарате путем воздействия на нее чередующимися волнами сжатия-разряжения, генерируемыми в водную среду веерными и/или зонтичными, и/или комбинированными веерно-зонтичными колебаниями плоскости диска вращающегося ротора с размещенными на нем коаксиальными цилиндрами с проточными каналами. Изобретение позволит увеличить выход и повысить качество спирта. 2 з.п.ф-лы, 21 ил., 3 табл.

| Регламент производства спирта из крахмалистого сырья | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 1997 |

|

RU2138555C1 |

Авторы

Даты

2004-01-20—Публикация

2001-07-27—Подача