Настоящее изобретение относится к способу повышения качества электростатического заряда, наведенного на порошок смолы для нанесения порошкового покрытия. Один аспект данного изобретения относится к способу нанесения покрытия на подложку с использованием порошка смолы, имеющего электростатический заряд повышенного качества. Другой аспект данного изобретения относится к системе наведения заряда посредством индукции/электропроводности для нанесения покрытия на подложку.

2) Предшествующий уровень техники

В последние годы достигнут заметный прогресс в области нанесения покрытий из порошка электростатическим способом. Нанесение порошковых покрытий как самостоятельная технология получила свое развитие в результате целого ряда явных преимуществ по сравнению с другими методами нанесения покрытий, такими как нанесение покрытий кистью, обработка погружением в красящий раствор и традиционное напыление. Преимуществом этой технологии является отсутствие красящего раствора (что более безопасно, менее вредно для окружающей среды, менее дорого и позволяет содержать рабочее место относительно чистым), а также сокращение времени, необходимого для заключительного нанесения покрытий на готовое изделие. Этот способ позволяет также контролировать толщину покрытия и получать высокое качество готового изделия при его однократной обработке.

Многие предыдущие работы в этой области привели к созданию способов обработки, которые обладают всеми этими преимуществами. Однако эта технология имеет еще много недостатков, которые необходимо устранить.

Технология порошкового покрытия основана на применении электростатического заряда, и, в соответствии с принятой классификацией, способы получения электростатического заряда относятся к системам, использующим коронный разряд, трибоэлектричество, и гибридным системам. Каждая из этих систем берет свое начало от ранее разработанной системы, использующей коронный разряд, которая является ни чем иным, как полым стволом, через который пневматическим способом прокачивается напыляемый порошок, при этом этот порошок получает заряд от источника ионов, расположенного в данном стволе.

Ниже, в качестве оснований для создания настоящего изобретения, приводится краткое описание каждой из систем, применяющихся в настоящее время, и причина разработки более ранних гибридных систем и систем с использованием трибоэлектричества.

В базовой системе, использующей коронный разряд, применена бомбардировка ионами с использованием ионного источника, в качестве которого может применяться высоковольтный коронирующий электрод или радиоактивный элемент. Очень часто этот способ используется для наведения заряда на изоляционные материалы, такие как, например, пластик. Процесс наведения электростатического заряда на частицы порошка крайне неэффективен, так как многие ионы не передают заряд частицам порошка, но вместо этого оседают повсюду, например, на поверхности самой заготовки во время операции по нанесению порошкового покрытия. По приведенным данным, в самых неблагоприятных случаях эффективность наведения заряда с помощью оборудования для нанесения порошкового покрытия способом коронного разряда составляет менее 1%.

В системе, использующей коронный разряд, порошок поступает из бункера, через питательные шланги на распылитель. Остроконечный электрод, расположенный внутри распылителя, подключен к высоковольтному генератору, и такая геометрия электрода в сочетании с высоким напряжением (в некоторых случаях до 100 кВ) создает электрическое поле, напряженность которого превышает локальное напряжение пробоя окружающего газа, в качестве которого обычно используется воздух. Генерируется коронный разряд, и перед ионизирующим электродом образуются ионы. При пропускании частиц порошка через область ионизации эти частицы ионизуются. Частицы переносятся потоком воздуха, и при достаточной степени ионизации они оседают на поверхности заготовки, потенциал которой обычно равен нулю. Полярность ионизирующего электрода может меняться для создания положительного или отрицательного заряда частиц, при этом предпочтительным является отрицательная полярность, ввиду того, что это дает возможность получить большее число ионов, чем при положительном заряде.

Эффективность ионизации такой системы крайне мала, так как только небольшая доля (0,5%) ионов, испускаемых коронной, переходят в заряд порошка. Большая часть ионов, испускаемых коронным разрядом, не приходит в соприкосновение с частицами распыляемого порошка, а перемещается в виде "свободных ионов" по направлению к заготовке, где эти ионы быстро скапливаются в слое напыленного порошка.

Плотность зарядов в слое порошка достигает точки насыщения, как только определенное количество ионов достигнет поверхности заготовки. В этом месте могут происходить небольшие электростатические разряды (обратная ионизация), разрушающие покрытие, что, в конце концов, приводит к созданию некачественной поверхности.

Толщина полезного покрытия, которое может быть нанесено с помощью оборудования, использующего коронный разряд для нанесения порошкового покрытия, ограничивается размером, достигнутым к началу процесса обратной ионизации.

Другим недостатком оборудования, использующим коронный разряд, помимо необходимости в высоковольтном напряжении питания, является то, что это оборудование не приспособлено для напыления в область раковин и углов. Это происходит потому, что напряжение, которое возникает на внешнем высоковольтном электроде, падает в промежутке между головной частью пушки коронного разряда и заземленной заготовкой с последующим небольшим или существенным проникновением поля, связанного с этим напряжением, в раковины и приямки. Эти области почти соответствуют клеткам Фарадея. В этих условиях покрытие заглубленных поверхностей может быть достигнуто только путем пневматического переноса частиц в эти области, при этом трудно получить равномерное покрытие по всей площади поверхности.

Вероятно, что наиболее простой альтернативой системе с использованием коронного разряда является система, использующая трибоэлектричество, или фрикционное наведение заряда, в которой два разнородных, первоначально незаряженных материала или две поверхности, которые находятся в электрически нейтральном состоянии, приводятся в соприкосновение и затем разводятся. Во время этого процесса электростатический заряд также разделяется по поверхностям, при этом на одной поверхности образуется заряд положительной полярности, а на другой - отрицательной. Это регулярно происходит в повседневной жизни. В качестве примеров можно привести порошок, транспортируемый по трубе, и человека, идущего по ковру. В последнем случае происходит трение между подошвами обуви и ковром.

Величина и даже полярность возникающего при этом электростатического заряда напрямую зависят от таких факторов, как загрязнение поверхности, влажность и характер контакта. И хотя этот способ возбуждения заряда используется в процессе нанесения покрытия электростатическим способом, тем не менее часто возникают неожиданные проблемы, связанные с ненадежностью способа.

В то время как в стандартной пушке коронного разряда величина удельного заряда, возникающего в частицах порошка, равна приблизительно 1·10-3 Кл/кг, в процессе фрикционного наведения заряда можно получить несколько сотен зарядов за один контакт, и поэтому для того, чтобы получить величину заряда, равную величине заряда в пушке коронного разряда, необходимо произвести тысячи контактов. Простейшим примером реализации способа является прямая труба, в которой развивается турбулентный поток, приводящий к большому числу столкновений частиц порошка о стенку трубы. Поверхность стенки выполнена из идеального изолятора, имеющего точки заземления, для того чтобы поверхностные скопления большого числа зарядов могли стекать в землю. В промышленных системах обычно используется политетрафторэтилен, контакт с которым в трибоэлектрическом ряду обеспечивает положительный заряд большинству частиц порошка.

При использовании трибоэлектрической пушки исключается или значительно снижается ток свободных ионов, и в отсутствии специально созданного электрического поля частицы направляются на поверхность заготовки потоком воздуха во взаимодействии с электрическим полем, создаваемым облаком заряженных частиц. Благодаря этим факторам в трибоэлектрической системе исключается возникновение обратной ионизации в течение первых 10 - 20 секунд, и эта система лучше обеспечивает получение тяжелых или толстых пленок. Другим преимуществом является способность данной системы наносить покрытие на поверхности раковин, небольшие детали сложного профиля и остроконечные изделия, и т. п. Далее, фрикционное наведение заряда не только исключает возникновение эффекта клетки Фарадея и уменьшает эффект обратной ионизации, но упрощает конструкцию пушки, что позволяет разместить головные части распылителей с распылительными соплами различного типа.

К основным недостаткам трибоэлектрической пушки следует отнести то, что после длительного периода работы снижается эффективность обмена зарядов. Еще одним недостатком является то, что на фрикционное наведение заряда и его эффективность значительно влияет распределение частиц по крупности. Типовой порошок для нанесения покрытия содержит частицы разной крупности: малой, средней и большой, размер которых варьируется от долей микрона до более чем 80 микрон в диаметре. Известно, что внутри такой системы может происходить высокая поляризация заряда на частицах порошка, при этом наиболее вероятно, что частицы малой крупности приобретают отрицательную полярность. Эффективность наведения заряда является функцией диаметра частицы, в результате чего самые малые частицы не притягиваются к заготовке электростатическим зарядом, что приводит к преобладающему осаждению на поверхность частиц средней крупности. Таким образом, в результате накопления отложений в трибоэлектрической пушке, а также оборудовании сбора и рециркуляции порошка эффективность транспортировки частиц, а также общая эффективность работы системы снижаются. В бункере загрузки может возникать псевдокипящий слой.

Наконец, существуют так называемые гибридные пушки, работа которых основана на обоих описанных выше способах, т.е. наведение заряда на частицы порошка происходит с использованием как коронного разряда, так и трибоэлектрического эффекта, что сделано для того, чтобы соединить преимущества обеих систем. Однако такой подход не исключает основных, присущих этим системам недостатков, к которым относятся наведение заряда на частицы порошка недостаточной величины и недостаточная эффективность переноса частиц.

В лучшем случае эффективность нанесения порошкового покрытия достигает 70 - 75% при применении материалов, используемых в настоящее время промышленностью. Весь порошок, не осевший на поверхность заготовки, идет в отходы или должен восстанавливаться с помощью специального оборудования и повторно использоваться путем добавления малых доз этого порошка к неиспользованному порошку или путем его повторного использования на этапе подготовки смолы. По утверждению фирм, занимающихся нанесением порошковых покрытий, такой порошок можно использовать на 97 - 98%, что является серьезным стимулом для отказа от систем влажного напыления, при использовании которых весь материал, не попавший на поверхность, идет в отходы. Слабой стороной данного утверждения является то, что достижение такого высокого процента использования порошка возможно только тогда, когда на каждой технологической линии будет установлено оборудование для повторного использования порошка, при этом непросто будет изменить тип или оттенок наносимого материала. Таким образом, стоимость монтажа оборудования для восстановления порошка и неудобный режим его работы, а также время, необходимое на восстановление порошка, будут влиять на общую стоимость изделия.

Таким образом, в случае применения настоящего изобретения можно достичь одну или несколько из следующих целей. Одной из целей настоящего изобретения является создание устройства наведения электростатического заряда на частицы порошка для нанесения покрытий из порошка, которое не содержит вышеперечисленные недостатки. Другой целью настоящего изобретения является создание устройства для наведения заряда на частицы порошка, которое позволяет надежно и многократно создавать электростатический заряд на частицах порошка. Еще одна цель настоящего изобретения состоит в создании устройства, которое может надежно и с высокой точностью контролировать величину и полярность электростатического заряда и таким образом обеспечивать нанесение покрытия любой требуемой толщины на все поверхности заготовки. Еще одна цель настоящего изобретения состоит в создании устройства наведения заряда на термопластическую и термореактивную смолы, которые используются при нанесении порошкового покрытия. Еще одна цель настоящего изобретения состоит в создании устройства для наведения более качественного заряда на частицы порошка путем введения в состав смолы или на ее поверхность реагента, улучшающего электростатические свойства порошка. Еще одна цель состоит в создании устройства для нанесения электростатически заряженного порошка в качестве покрытия на поверхность твердых предметов. Еще одна цель состоит в создании устройства для нанесения покрытий на поверхности твердых предметов средствами индукции. Другой целью является создание устройства для нанесения покрытия на поверхности твердых предметов с использованием порошка смолы, которая может затем оплавляться с целью создания на этих предметах однородного и сплошного покрытия. Еще одной целью настоящего изобретения является создание эффективно работающего устройства для нанесения порошкового покрытия на поверхность твердых предметов, которое минимизирует расход порошка.

Другой целью настоящего изобретения является создание системы для напыления электростатически заряженного порошка на поверхность твердых предметов, который затем может быть расплавлен для создания прочного покрытия. Другой целью является создание новой системы напыления электростатически заряженного порошка на подогретую поверхность твердых предметов с оплавлением порошка покрытия.

Краткое описание чертежей

На фиг. 1 представлена упрощенная схема установки, использующей коронный разряд.

На фиг. 2 А и В представлена упрощенная схема установки, использующей трибоэлектричество для наведения заряда на частицы порошка.

На фиг. 3 А представлена упрощенная схема предмета, находящегося на пластине в отсутствии электрического поля.

На фиг. 3 В представлена упрощенная схема, на которой изображено электрическое поле, возбуждаемое пластинами, изображенными на фиг. 3 А, при верхней пластине, находящейся под высоким напряжением, при этом наведенный заряд перетекает на поверхность предмета.

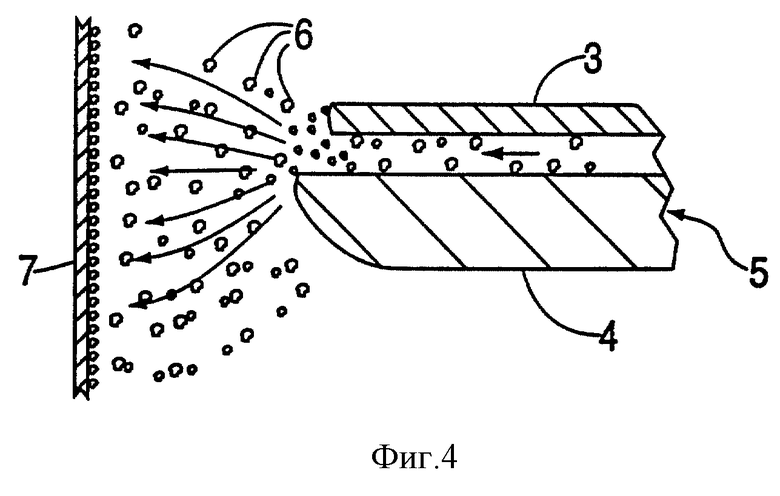

На фиг. 4 представлена упрощенная схема сопла индукционной пушки для создания заряда.

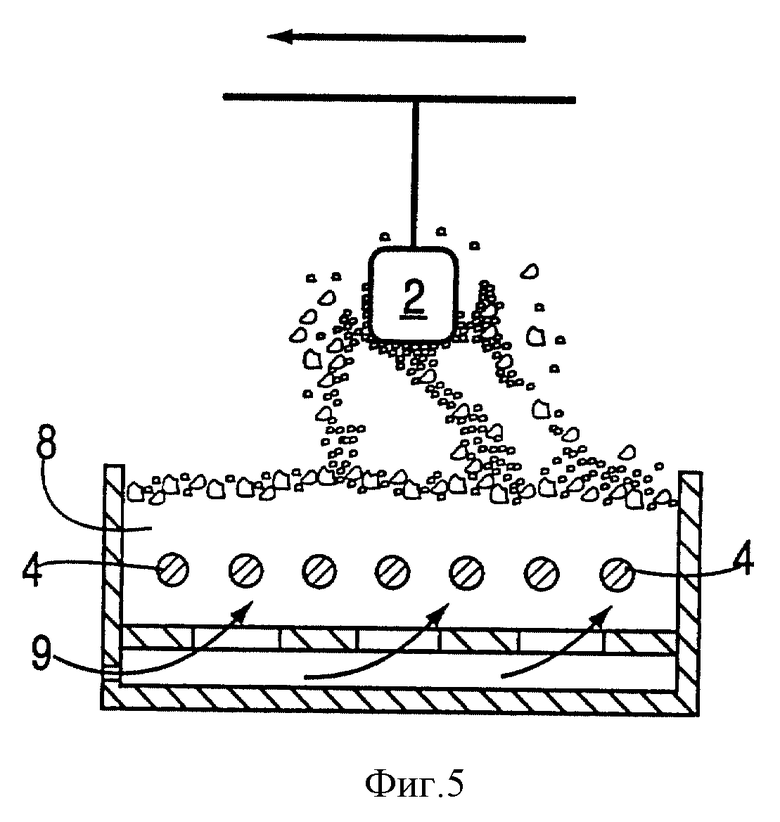

На фиг. 5 представлена упрощенная схема устройства для нанесения покрытий с использованием псевдоожиженного слоя частиц, заряженных индукционным способом.

На фиг. 6 представлена упрощенная схема устройства, в котором применен используемый в настоящем изобретении принцип наведения заряда на частицы способом индукции/электропроводности.

Краткое изложение сущности изобретения

В самом широком смысле настоящее изобретение направлено на способ повышения качества электростатического заряда, наведенного на порошок смолы для нанесения порошкового покрытия. Данное изобретение направлено также на систему наведения заряда на частицы порошка для нанесения покрытия на поверхность предметов и способ использования этой системы для нанесения покрытия на поверхность предметов.

Один аспект настоящего изобретения относится к способу повышения качества заряда, наведенного на порошок смолы. Способ позволяет наводить электростатический заряд на органический порошок с целью его использования в процессе нанесения порошкового покрытия и включает получение смеси из порошков и, по крайней мере, одного электростатически активного модифицирующего агента и размещение этой смеси в индукционной/электропроводной среде для сообщения этому порошку удельного сопротивления от 109 до 1013 Ом·м при относительной влажности 20%.

Понимая, что вышеперечисленные недостатки вызваны электростатикой существующих систем, изобретатели настоящего изобретения выполнили большой объем дорогостоящих исследований по разработке способа, который основан на совершенно новом подходе к наведению заряда на частицы порошка, используемого при электростатическом нанесении порошкового покрытия. В результате был сделан вывод о возможности устранения вышеназванных недостатков, присущих процессу нанесения порошкового покрытия, путем разработки способа наведения заряда на порошок методом влияния, при этом вначале порошок смолы модифицируется путем введения в него электростатически активного агента. На этом основано настоящее изобретение.

В настоящем изобретении представлен способ для наведения электростатического заряда на порошок смолы способом влияния, который известен либо как способ наведения заряда индукцией либо электропроводностью.

Термин "индукция" или "индуктивный" применяется в описании и патентной формуле как наведение заряда путем индукции и электропроводностью.

В состав порошка смолы (i) входят термопластическая или термореактивная смолы и (ii) электростатически активный модифицирующий агент, включенный в состав или нанесенный на поверхность смолы. Этот модифицирующий агент не меняет характеристики порошка смолы, связанные с температурой плавления или сроком службы. Этот модифицирующий агент способствует также наведению и сохранению заряда независимо от крупности частиц порошка.

Таким образом, в настоящем изобретении представлен способ наведения электростатического заряда на порошок для нанесения порошкового покрытия, в котором отсутствуют вышеперечисленные недостатки, что позволяет более эффективно и равномерно наводить заряд на частицы порошка и выполнять это надежно и многократно, а также обеспечить более точный и надежный контроль за величиной и полярностью наводимого электростатического заряда (таким образом обеспечивая возможность нанесения равномерного покрытия требуемой толщины на все поверхности заготовки).

В настоящем изобретении описан также способ для получения порошка, предназначенного для нанесения покрытий на поверхности твердых предметов (заготовок), в котором применяется вышеописанный способ наведения электростатического заряда.

Цели настоящего изобретения могут быть достигнуты путем введения модифицированного порошка в область электрического поля таким образом, чтобы обеспечить перетекание электрического заряда на частицы порошка, которые после модификации электростатически активным агентом приобретают достаточную электропроводность для улучшения электрической проводимости. Это свойство данного порошка характеризуется его удельным сопротивлением (поверхностным или объемным), при этом чем меньше это удельное сопротивление, тем легче навести электростатический заряд на частицы порошка с помощью индукции. После получения заряда порошок транспортируется пневматическим способом к заготовке. Величина заряда на частицах порошка спадает после осаждения порошка на поверхность со скоростью спада, увеличивающейся по мере снижения удельного сопротивления. Очень важно, что порошок удерживается на поверхности заготовки в течение времени, достаточном для того, чтобы отправить заготовку в обжиговую печь. Этого нельзя обеспечить, если величина заряда падает очень быстро. Таким образом вводятся два требования: низкое удельное сопротивление для обеспечения эффективного наведения заряда и высокое удельное сопротивление для обеспечения достаточного времени удержания порошка на поверхности заготовки.

Для удовлетворения этих противоречивых требований предложен целый ряд различных контрмер. В соответствии с первой из них предлагается использовать компромиссный подход по выбору удельного сопротивления порошка, значение которого должно быть в пределах от 109 до 1013 Ом·м, а лучше в пределах от 1010 до 1012 Ом·м. При этих значениях создается заряд, равный, примерно, 63% предельного значения (которое зависит от крупности частиц и материала, из которого они сделаны, а также от напряженности электрического поля, в котором они находятся), примерно за интервал времени от 0,2 до 2 секунд.

При заземленной заготовке в течение того же времени происходит уменьшение величины заряда до 37% от первоначального значения, но период, в течение которого действует удерживающая сила, достаточно велик для создания силы притяжения между частицами порошка и подложкой, а также между самими частицами. Эти силы достаточны для удержания порошка на поверхности заготовки в течение времени, необходимом для переноса заготовки в печь для термического закрепления. Время закрепления составляет примерно 5 - 10 мин при температуре тепловой обработки от 275 до 450oF.

Следует отметить, что частицы порошка с удельным сопротивлением ниже нижнего предела, не удерживаются на поверхности заготовки или подложки достаточно долго для создания адгезии, в то время как при удельном сопротивлении выше верхнего предела процесс с трудом поддается контролю.

Второй способ включает напыление заряженных частиц порошка на заземленную, нагретую поверхность заготовки. Температура заготовки должна обеспечить частичное расплавление частиц порошка по мере их осаждения на ней, таким образом, адгезия на поверхности заготовки создается не электростатической силой, а в результате смачивания детали расплавленным порошком.

Третий способ включает несколько отличное, но не менее важное напыление электростатически заряженного порошка: окончательную обработку материалов, являющихся электрическими изоляторами, таких как пластмассы или керамика. В данном случае наведение заряда на частицы порошка и напыление происходят так же, как и в случае использования электропроводных, заземленных материалов заготовки, но электростатика помогает обеспечить осаждение частиц порошка и равномерное покрытие поверхности заготовки совершенно другим способом.

В случае заготовки, выполненной из изоляционного материала, на ее поверхности не создается зеркальный заряд по мере приближения облака заряженных частиц порошка, поэтому порошок не притягивается к поверхности заготовки, если только поверхность заготовки не была заряжена предварительно зарядом полярности, противоположной полярности заряда на частицах порошка. Это достигается наведением заряда на заготовку путем использования коронного разряда, таким образом создается осаждающее поле между облаком частиц порошка и поверхностью заготовки. Процесс нанесения покрытия продолжается до тех пор, пока полностью не исчезнет заряд на поверхности заготовки и не появится адгезия, так как на поверхности заготовки не может произойти релаксация заряда. В зависимости от геометрии заготовки из изоляционного материала можно использовать и другие способы, например, в случае тонкого листа или пленки, покрытие на одну сторону наносится путем размещения с другой стороны листа или пленки токопроводящей подложки и подведением потенциала к ней с полярностью, противоположной полярности заряда на частицах порошка.

Четвертый способ включает ключевое открытие, сделанное во время интенсивных исследований по теме настоящего изобретения. Идеальным решением проблемы противоречивых требований, состоящих в необходимости создания низкого удельного сопротивления для обеспечения эффективного наведения заряда и высокого удельного сопротивления для обеспечения достаточной адгезии, может быть разработка порошка с удельным сопротивлением, которое, в самом широком смысле слова, зависит от ситуации, т.е. с таким удельным сопротивлением, которое является функцией превалирующих условий на установке наведения заряда и заготовке. Путем контроля условий в обеих зонах, после разработки порошка с чрезвычайной чувствительностью к зарядам окружающей среды, был сделан вывод о возможности обеспечить низкое удельное сопротивление на установке наведения заряда и высокое удельное сопротивление на заготовке.

Путем контроля активности модифицирующих агентов с различными электростатическими свойствами (здесь и далее - модифицирующие агенты), которая является функцией температуры, влажности и напряженности электрического поля, было исследовано целое семейство модифицирующих агентов, которые, будучи введенными в доступные в настоящее время порошки для напыления, изменяют удельное сопротивление композитных порошков и делают его зависимым от вышеперечисленных переменных температуры, влажности и напряженности электрического поля.

Описание предпочтительных вариантов изобретения

Как сказано выше, в соответствии с настоящим изобретением в состав порошка смолы для нанесения покрытий электростатическим способом входит термопластическая или термореактивная смола и от 0,01 до 20 мас.% агента, модифицирующего электростатические свойства. В этот состав может также входить отвердитель, пигмент, металлический порошковый наполнитель, вещество, регулирующее величину потока порошка, пластификатор или стабилизатор. В соответствии с настоящим изобретением может применяться самая обычная термореактивная смола, например эпоксидная смола, полиэстер или акриловая смола. А в качестве термопластической смолы может применяться смола хлорида винила, смола полиамида, смола целлюлозы, смола полиолефина, смола полиэтилена, полиэфирная смола или смола нейлона. Такая смола может использоваться как одна, так и в смеси.

В качестве важного агента, модифицирующего электростатические свойства порошка, в соответствии с настоящим изобретением, может применяться полиалкиленовый эфир, полиэтиленгликоль, полиэксилированный стеариловый спирт, соль четвертичного аммония или соль галогенидов аммония. Эти компоненты могут использоваться по одному или в различных комбинациях как смеси из двух или более компонентов.

Например, соль четвертичного аммония включает 3-лаурамидопропил триметиламмоний метил сульфат (марка - Циостат LS, изготавливаемый фирмой Циамид) и (Циостат SN, Циастат SP, Циастат 609 той же фирмы) и (ATMER как антистатический ряд изофталоилхлорида (ICI)).

Состав порошка смолы, который используется в данном изобретении, может быть легко приготовлен традиционными способами. Например, вяжущая смола и модификатор могут нагреваться, расплавляться и перемешиваться с помощью традиционного механического смесителя, например одношнекового или многошнекового экструдера, смесителя Бенбери или горячих валков, а затем охлаждаться и распыляться для получения порошка. Можно применять любой способ для приготовления смеси порошков, например любой способ смешивания порошка вяжущей смолы и порошка модификатора электростатических свойств. В некоторых случаях может понадобиться получение пленки модификатора на поверхности вяжущей смолы путем воздействия на смесь с помощью механической энергии. В этом случае соотношение диаметров частиц (среднее значение) должно превышать 10:1, причем большую часть должна составлять вяжущая смола.

Крупность частиц порошка смолы для нанесения покрытия по настоящему изобретению должна быть в пределах примерно от 10 до 250 мк.

В состав порошка смолы по данному изобретению помимо вышеперечисленных компонентов может также входить отвердитель, пигмент, металлическая пудра, наполнитель, регулятор расхода порошка, пластификатор, стабилизатор и другие добавки.

Порошок смолы для нанесения покрытия по данному изобретению может наноситься на подложку, выполненную из металла, керамики, пластика и т. п. с помощью устройства для нанесения покрытия, которое также описано. На такую подложку могут быть нанесены различные грунтовки, или ее поверхность может быть предварительно обработана различными способами. Ниже описан предпочтительный пример устройства для нанесения порошкового покрытия по настоящему изобретению, но данное изобретение не ограничивается описанной конфигурацией.

Для лучшего понимания изобретения необходимо воспользоваться фиг. 1 и 2 А, В, на которых изображены устройства известного уровня техники для нанесения порошковых покрытий. На фиг. 1 приведена схема для объяснения принципа коронного разряда, а на фиг. 2 А и В приведена схема для объяснения эффекта наведения заряда с помощью трибоэлектричества.

Наведение заряда с помощью индукции/электропроводности представляет собой поток электростатического заряда, распространяющегося по поверхности заряжаемого предмета или материала. По этой причине не допускается, чтобы этот заряжаемый предмет или материал был электрическим изолятором. На фиг. 3 А этот эффект представлен в виде большой частицы между двумя параллельными электродами. Как видно из фиг. 3 А, к электродам не приложена никакая сила, и поэтому на частице нет никакого заряда. На фиг. 3 В показано, что к электродам приложен потенциал и электростатический заряд перетекает с нижнего электрода на поверхность частицы и частица становится заряженной. Если частицу удалить с поверхности нижнего электрода и удалить из системы, то на частице сохранится заряд. Теперь она заряжена посредством индукции.

Все происходит точно также, если полярность электродов поменяется и на нижний электрод будет подаваться напряжение, а верхний будет заземлен. В этом случае частица будет заряжена положительно.

Если частица состоит не из электропроводного материала или из материала, частично проводящего электрический ток, такого как изолятор типа Тефлон, электрический заряд с нижней пластины не сможет перетекать по поверхности частицы, и поэтому частица не сможет захватить заряд.

Следует отметить, что термин "индукция" может применяться к случаям, когда заряжаемый предмет либо контактирует с заземленным электродом, либо с высоковольтным электродом. Более точно, термин "индукция" используется тогда, когда предмет контактирует с "землей", а "электропроводность", когда предмет контактирует с высоковольтным источником. Ситуация симметрична, и величина заряда тоже.

Важными параметрами при наведении заряда способом индукции/электропроводности является скорость наведения заряда и скорость разрядки. Эти скорости регулируются электропроводностью материала. Чем выше величина удельного сопротивления используемого материала, тем больше времени потребуется для достижения максимального уровня зарядки. Например, металл, обладающий максимальной электропроводностью, захватывает заряд с помощью индукции в течение доли микросекунды. Легированному полимеру для этого потребуется несколько секунд.

Использование следующей формулы поможет приближенно определить скорость наведения заряда на материал или рассеяния заряда на материале с помощью индукции/электропроводности:

t = eoerp,

где p - удельное сопротивление материала, Ом·м; eo - диэлектрическая проницаемость вакуума (8,85·10-12); er - диэлектрическая проницаемость, а t - время, затраченное на то, чтобы величина заряда достигла 63% от ее максимального значения (или 37% от ее максимума при разрядке).

Как высоковольтный источник, так и система подачи порошка относятся к способу. Наведение заряда на частицы порошка с помощью индукции/электропроводности происходит на платформе переноса заряда, которая является одним из ключевых элементов настоящего изобретения. Конструкция платформы может меняться в зависимости от выполняемых задач. Например, платформа для нанесения покрытия на большую и массивную деталь, перемещаемую по направляющим, никогда не будет походить на платформу для блока плавких предохранителей, устанавливаемых на подвесном конвейере. Платформа для наведения заряда может быть встроенной либо в головную часть пушки, либо перед пушкой так, чтобы порошок заряжался перед выходом из устройства, а не в точке выхода. Кроме того, можно использовать две дополнительные ступени наведения заряда; первая будет находиться в створе пушки и создаст заряд на частицах порошка перед тем, как он поступит на выход из устройства; на второй ступени используется высоковольтный электрод в сопле пушки для дозарядки частиц порошка в этом месте и электрическое поле, возникающее между высоковольтным соплом и заземленной заготовкой, что способствует переносу и осаждению порошка.

На фиг. 3 А представлена схема, на которой изображен предмет (2), расположенный на пластине (3), в отсутствии электрического поля. На фиг. 3 В представлена схема, на которой изображено электрическое поле, приложенное между пластинами (фиг. 3 А), созданное путем подачи высокого напряжения на верхнюю пластину (4), при этом наведенный заряд перетекает на поверхность предмета.

На фиг. 4 показана другая система нанесения покрытия посредством индукции. Порошок переносится пневматическим способом в область высоконапряженного электрического поля в зоне головной части пушки (5), где с помощью индукции наводится заряд. Заряженный порошок (6) переносится на заготовку (7) как электрическим полем, так и потоком воздуха. Введение противоэлектрода может увеличить напряженность поля в этой точке и повысить величину заряда. Влияние такого электрода и необходимость его применения может быть определена путем расчета геометрии поля.

На фиг. 5 показан другой способ, в котором применяется методика нанесения покрытия с помощью индукции/электропроводности. В данном случае предмет (5), на который наносится покрытие, подвешивается над псевдоожиженным слоем (8). Порошок в псевдоожиженном слое заряжается путем контакта с высоковольтными электродами (4), расположенными в массе порошка. Порошковое покрытие переносится на заготовку как ожижающим воздухом (9), так и силой электростатического притяжения.

На фиг. 6 представлена предпочтительная идея основной конструкции по настоящему изобретению для устройства для нанесения порошкового покрытия с использованием индукционного наведения заряда. Показано устройство наведения электростатического заряда и порошковый аппликатор. Через отверстие 12 в электрически изолированный слой или зону (10) из емкости с порошком (не показана) непрерывно подается порошок. Весь слой порошка может размещаться на виброплатформе (14), которая способствует разрыхлению порошка. Ожижающий воздух (16) подается снизу через воздухораспределительную пластину (18), а воздух для транспортировки порошка подается в верхнюю часть в радиальном направлении через отверстие (20), расположенное напротив выходного отверстия (22), откуда воздушный поток поступает в сопло (24), которое направляет порошок на подложку (26). В области псевдоожиженного слоя порошка создается электрическое поле, на высоковольтный электрод (28) подается напряжение от сверхвысоковольтного источника (30). Нижний электрод образован верхним слоем псевдоожиженного порошка, находящегося в контакте с заземленной решеткой (32), выполненной из спеченного материала. Заряд на частицы порошка наводится при его входе в область псевдоожиженного слоя, и все время, пока порошок переносится вверх и выносится из зоны псевдоожиженного слоя потоками ожижающего воздуха и транспортирующего воздуха этот заряд остается на порошке до тех пор, пока он не достигнет поверхности заготовки. Электрическое поле, созданное между высоковольтным соплом аппликатора и заземленной заготовкой, способствует переносу и осаждению заряженного порошка.

Ниже приводятся примеры использования настоящего изобретения:

Пример 1

Этап модифицирования порошка

В данном опыте использовался порошок полиэфирной смолы Evlast 1000/1W104, выпускаемый на промышленной основе фирмой EVTECH из шт. Северная Каролина (США).

Удельное сопротивление порошка при 20% относительной влажности составляло 1,5·1015 Ом·м. Удельное сопротивление определялось с помощью измерительного модуля, разработанного фирмой Wolfson Electrostatics, Университет Соузамптон, Великобритания.

Один килограмм этого порошка смешивался с 2 мас.% Циостата LS. Смесь расплавлялась, прессовалась выдавливанием, охлаждалась и перемалывалась до порошка тонкого помола. Полученный порошок просеивался, и в испытаниях использовалась часть порошка, прошедшая через сито с размером ячейки 150 мкм.

Удельное сопротивление испытуемого порошка при 20% относительной влажности составило 1- 1011 Ом·м. Средний диаметр частиц порошка составил 40 мкм.

Расход порошка, подаваемого в устройство, изображенное на фиг. 6, составил 4 г/мин. После того как в устройство было подано достаточное количество порошка, началась подача ожижающего и транспортирующего воздушных потоков, которые были отрегулированы таким образом, чтобы создать равновесные условия, т. е. количество порошка на выходе из области псевдоожиженного слоя и на входе в нее должно быть одинаковым. После достижения таких условий на верхний электрод было подано напряжение 20 кВ. Зазор между верхним электродом и заземленной пластиной составил 10 см, таким образом было создано электрическое поле напряженностью не менее 2 кВ/см.

Электропроводная мишень (испытуемая заготовка) площадью около 100 см2 была размещена непосредственно перед соплом на расстоянии 30 см. Мишень была заземлена через электрометр, который мог измерять количество заряда, перетекаемого на пластину-мишень.

Через 5 сек после того, как на электрод было подано напряжение, порошок начал собираться на пластине-мишени и был собран на ней в течение 20 сек. В этом случае на пластине было собрано порошка в количестве 1,1 г, заряд которого составил 9,4·10-8 Кл. Это говорит о том, что при наведении заряда к порошку был приложен заряд, равный приблизительно 1·10-4 Кл/кг. Весь порошок налип на пластине в течение не более 2 минут после окончания напыления.

Пример 2

В данном примере использовался порошок эпоксидной смолы Scotchkote 213, связанной плавлением, который производится фирмой 3М в штате Миннесота (США) на промышленной основе.

Один килограмм этого порошка в сухом виде смешивался с 20 г антистатика. Порошки перемешивались в смесителе Уоринга до получения требуемой смеси. При 20% относительной влажности до и после модифицирования удельное сопротивление связующей смолы и композитного порошка составляло 3·1014 Ом·м и 1,2·109 Ом·м соответственно. Средний диаметр частиц испытуемого порошка составлял 25 мкм.

Порошок подавался в устройство таким же способом, как и в примере 1. Расход порошка составил 3 г/мин. Так же как и в первом примере, обеспечивалось равновесное состояние в подаче порошка; на верхний электрод подавалось напряжение 20 кВ. В этом случае поверхность мишени-пластины нагревалась до 115oC и порошок напылялся на поверхность пластины в течение 30 сек. За это время на поверхность пластины был нанесен порошок в количестве 1,35 г, а заряд, перетекший на пластину, составил 5,5·10 Кл. Весь порошок в виде равномерного слоя налип на поверхность пластины и сплавился.

Кроме того, данная система нанесения порошкового покрытия может использоваться в других областях промышленности, замещая традиционные способы. При условии, что заряд на наносимый материал может наводиться индукцией/электропроводностью и что данный порошок обладает приемлемыми характеристиками текучести, использование индукции/электропроводности как способа наведения заряда имеет преимущества в целом ряде отраслей промышленности.

Например, существует большой интерес к нанесению покрытия хорошего качества на электроизоляционные материалы. Одним из таких примеров является нанесение декоративного покрытия на стекло, например бутылки. Этого трудно достичь, используя традиционные электростатические системы, так как коронный разряд в стандартном оборудовании для нанесения покрытия создает большое число свободных ионов, которые заряжают поверхность, на которую наносится покрытие, зарядом того же знака, что и знак заряда наносимого порошка. Так как поверхность, на которую наносится покрытие, является электрическим изолятором, заряд с нее не исчезает, и поэтому быстро отталкивает налетающие частицы, что приводит к плохому переносу заряда и плохому качеству покрытия. В случае использования порошка с зарядом наведенным способом индукции/электропроводности свободные ионы не появляются и поэтому данная проблема не возникает.

Существует также целый ряд других отраслей промышленности, в которых наведение заряда на порошок с помощью индукции/электропроводности перед тем, как нанести этот порошок на поверхность предмета, имеет свои преимущества. Настоящее изобретение может быть применено для нанесения покрытия хорошего качества на изоляторы, антикоррозионного покрытия труб и контейнеров, нанесения внутренних покрытий на лампы накаливания, нанесения матового покрытия на стекло и декоративного покрытия на деревянную или пластмассовую мебель.

Известно также, что такие популярные ароматы, как аромат перца чили или сыра и лука, наносятся в настоящее время на упакованную закуску в виде порошка в относительно сыром виде, что является как неэффективным, так и дорогостоящим. При этом многие продукты питания обладают относительным сопротивлением 106-1013 Ом·м, что делает их идеальными кандидатами для наведения электростатического заряда. Кроме того, эти закуски, на которые наносится ароматизирующий порошок, часто сами являются несовершенными проводниками, что усиливает преимущества наведения заряда индукционным способом благодаря отсутствию свободных ионов.

Область применения настоящего изобретения не ограничивается приведенными примерами, область применения настоящего изобретения может быть ограничена только свойствами используемых материалов. Различные модификации и примеры использования изобретения могут приводиться без отступлений от объема и сущности данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПОКРЫТИЯ ПОДЛОЖЕК ИНДУКТИВНО ЗАРЯЖЕННЫМИ ЧАСТИЦАМИ ПОРОШКА | 1995 |

|

RU2162374C2 |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2013 |

|

RU2621806C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНЫХ ТОНКОДИСПЕРСНЫХ ЧАСТИЦ ИЛИ КРУПНОЗЕРНИСТОГО ПОРОШКА | 2011 |

|

RU2554861C2 |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2011 |

|

RU2567631C2 |

| Устройство для электрокинетического заряжения порошковых веществ | 1985 |

|

SU1699634A1 |

| СПОСОБ ОКРАСКИ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА МЕТОДОМ ЭЛЕКТРОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВОЙ КРАСКИ | 2008 |

|

RU2379122C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРОПРОВОДНОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2398808C2 |

| ЭЛЕКТРОД, ПРИМЕНЯЕМЫЙ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ РАЗРЯДОМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2528527C2 |

| ОКРАШЕННЫЙ ПОРОШКОВОЙ КРАСКОЙ ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2388551C1 |

| Способ регулирования параметров облака заряженных частиц порошка при электростатическом распылении | 1989 |

|

SU1752434A1 |

Изобретение относится к способу повышения качества электростатического заряда, наведенного на порошок смолы для нанесения порошкового покрытия и позволяет создать более качественный заряд для наведения на частицы порошка путем введения в состав смолы или на ее поверхность реагента, улучшающего электростатические свойства порошка. Один аспект данного изобретения относится к способу нанесения покрытия на подложку с использованием порошка смолы, имеющего электростатический заряд повышенного качества. Другой аспект данного изобретения относится к системе наведения заряда посредством индукции/электропроводности для нанесения покрытия на подложку. Способ включает получение смеси из названных порошков и полиалкиленового эфира в качестве электростатически активного модифицирующего агента для повышения качества заряда, наводимого на данный порошок, и размещение этой смеси в индукционной/электропроводной среде для сообщения этому порошку удельного сопротивления 109 - 10 13 Ом · м при относительной влажности 20%. 3 с.п.ф-лы, 6 ил.

| DE 3730473 A1, 30.03.1989 | |||

| US 4013615 A, 22.03.1977 | |||

| US 4873114 A, 10.10.1989 | |||

| US 4088809 A, 09.05.1978 | |||

| US 4997704 A, 05.03.1991 | |||

| RU 2002520 C1, 15.11.1993. |

Авторы

Даты

2001-01-27—Публикация

1995-10-03—Подача