Изобретение относится к устройствам для электрокинетического заряжения порошковых веществ и последующего электростатического покрытия изделий этим порошком и может найти применение в распылителях порошка, а также в установках с псевдоожиженным слоем в качестве зарядного устройства, где в качестве веществ для

покрытия могут быть использованы термореактивные и термопластичные полимерные порошки, эмали и другие подобные материалы в порошкообразном виде.

Известны устройства для нанесения на поверхности порошкообразных покрытий в электростатическом поле, в которых порошкообразному материалу сообщается

лектростатический заряд при пневматичеком транспортировании по каналу из изояционного материала в результате трения астичек порошка о стенку канала (патент ФРГ № 1577757, кл. 75 С 3/00, 1969, патент ФРГ № 2203351, кл. В 05 В 1/06, 1974).

Недостатком этих устройств является о, что они работают при сравнительно низом расходе порошкообразного материала, тобы в результате интенсивного контакта астиц порошка с транспортирующим канаом обеспечить создание достаточной для выбранного способа нанесения покрытия величины заряда. Для увеличения зазора предусматривались различные меры, направленные на увеличение турбулентности потока, что влекло к использованию турбу- изаторов (заявка ФРГ М 2938606, кл. D 06 D 1/166, 1980), пропеллеров (патент США Мг 3905330, к п. В 05 В 5/02, 1975) в транспрортирующем канале, профилирование поверхностей (заявка ФРГ №2209231, кл.75а, 22/00. 1973) и применение изогнутых зарядных труб (заявка ФРГ № 3100002, кл. В 05 В 5/02, 1982).

Известно конструктивное выполнение устройств, в которых интенсивный контакт со стенками создается посредством имеющего полутороидальную форму входного участка с использованием эффекта Коанда (заявка ФРГ N° 2713697, кл. В 05 В 5/08, 1977) или путем создания винтообразной траектории движения частичек (заявка ФРГ № 2729009, кл. С 07 D 2/3, 1978).

Известны злектрокинетические зарядные органы, в которых порошок заряжается в результате наложения трибоэлектриче- ских эффектов и обуславливаемых ими процессов ионизации пассивных электродов электростатического наведения электродов (патент ГДР Мг 1066308, кл. В 05 D 1/16, 1974 и патент ГДР Мг 113289, кл. 75 В 4, 1975, заявка ФРГ Мг 3303137, кл. В 05 В 1/06, 1985). При этом подаваемый пневматическим способом порошок завихряется под действием потока газа в трубе из изоляционного материала.

Устройство выполнено в виде струйного аппарата, на начальном участке канала которого, выполненного из изоляционного материала, имеются два сливающихся вместе подающих канала, в зоне соединения потоков газа расположен один или несколько электродов электростатической ионизации. Эти электроды выполнены либо в форме утопленного во внутренней стенке трубы из изоляционного материала кольца, либо в форме игольчатого электрода, входящего в осевом или радиальном направлении в выполненную из изоляционного материала трубу.

Известно устройство, в котором в направлении потока за электродами электростатической ионизации или в непосредственной близости от них для повышения трибоэлектрических эффектов расположен конусообразный турбулизатор (патент ГДР № 134841, кл. В 05 В 5/02,1978),

0 У всех работающих с дополнительными газовыми потоками устройств имеется одна общая черта - они работают по принципу струйного аппарата, в результате чего нарушается равномерность подводимого через

5 шлангопровод с помощью эжектора потока газа и порошка.

У устройств с электродами электростатической ионизации имеется недостаток, состоящий в том, что процессы ионизации

0 осуществляются в определенных точках, и в местах с частично высокими напряженно- стями поля в результате тлеюще/о разряда частицы порошка напекаются или наплавляются на электроды, вследствие чего процесс

5 ионизации подавляется и величина заряда порошка уменьшается.

Еще один недостаток состоит в том, что пассивные ионизаторы известных устройств для напыления порошкообразных

0 покрытий, работающих с использованием трибоэлектрического эффекта, из-за формы и расположения в узко ограниченной части зарядной трубы приводят к нейтрализации заряда, возникаюагего при трении о стенки,

5 так как возможная плотность потока, и глубина пороникновения имеют естественные пределы. Известны электрокинетические зарядные устройства, в которых канал для подачи порошка имеет форму уменьшаю-.

0 щейся в сечении трубы, и через цилиндрическую кольцевую щель, проходящую параллельно оси канала, вдувается транспортирующий газ (патент ФРГ № 2756009, кл. С 07 D 213/84, 1978).

5 Струя транспортирующего газа обуславливает создание разрежения в канале для подачи порошка, вследствие чего порошкообразный материал, предназначенный для нанесения покрытия, может

0 отсасываться непосредственно из расходного резервуара при общеизвестном способе подачи порошка с помощью эжектора через довольно длинный шлангопровод, но в результате наложения действия обоих ап5 паратов нарушается равномерность транспортирования порошка.

Целью изобретения является улучшение надежности работы устройства нанесения порошковых покрытий с использованием эффекта электрокинетического заряда путем равномерной подачи порошка, повышение заряда порошка и его стабильности, снижения затрат на очистку устройства.

Для достижения цели зона у входной области каналов выполнена в форме двойного кольцевого сопла, образованного ионизационным электродом и кольцевой проточкой, выполненной в корпусе, при этом внутренняя полость электрода сообщена с каналом подачи аэрозоля, а внешняя кольцевая проточка сообщена с каналом подачи газа, причем ионизационный электрод изготовлен из электрически полупроводящего материала с антиадгезионными свойствами, а по оси электрода и трубки из изоляционного материала установлен диэлектрический стержень, образующий с внутренними стенками электрода и трубки кольцевой канал потока.

Кроме того ионизационный электрод выполнен из материала с удельным объемным сопротивлением 10 - 108 Ом-м, предпочтительно может быть выполнен из политетрафторэтилена с содержанием графита 10-25%.

Ионизационный электрод может быть выполнен из изоляционного материала с внешним полупроводниковым покрытием с удельным поверхностным сопротивлением 106-1090м.

Отрезок выходной части ионизационного электрода образует кольцевую щель, диаметрально уменьшающуюся в направлении течения потока под углом 5 - 30°.

Причем отношение диаметра диэлектрического стержня к внутреннему диаметру трубки составляет 0,75 - 0,9.

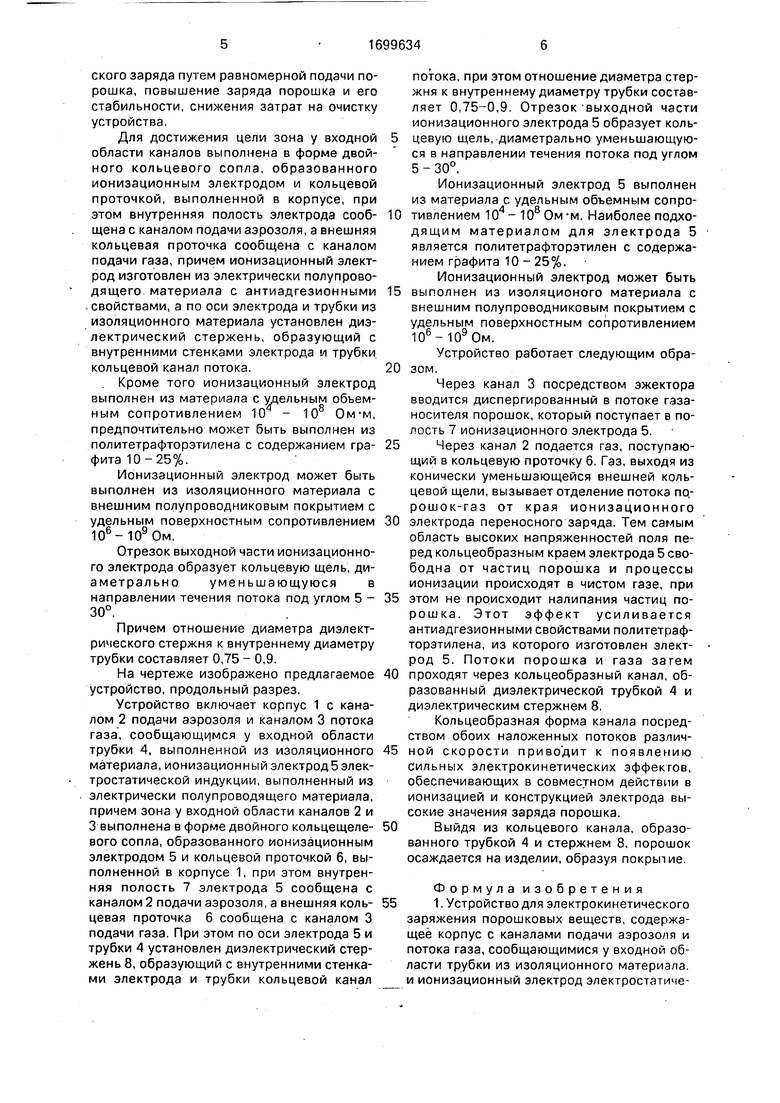

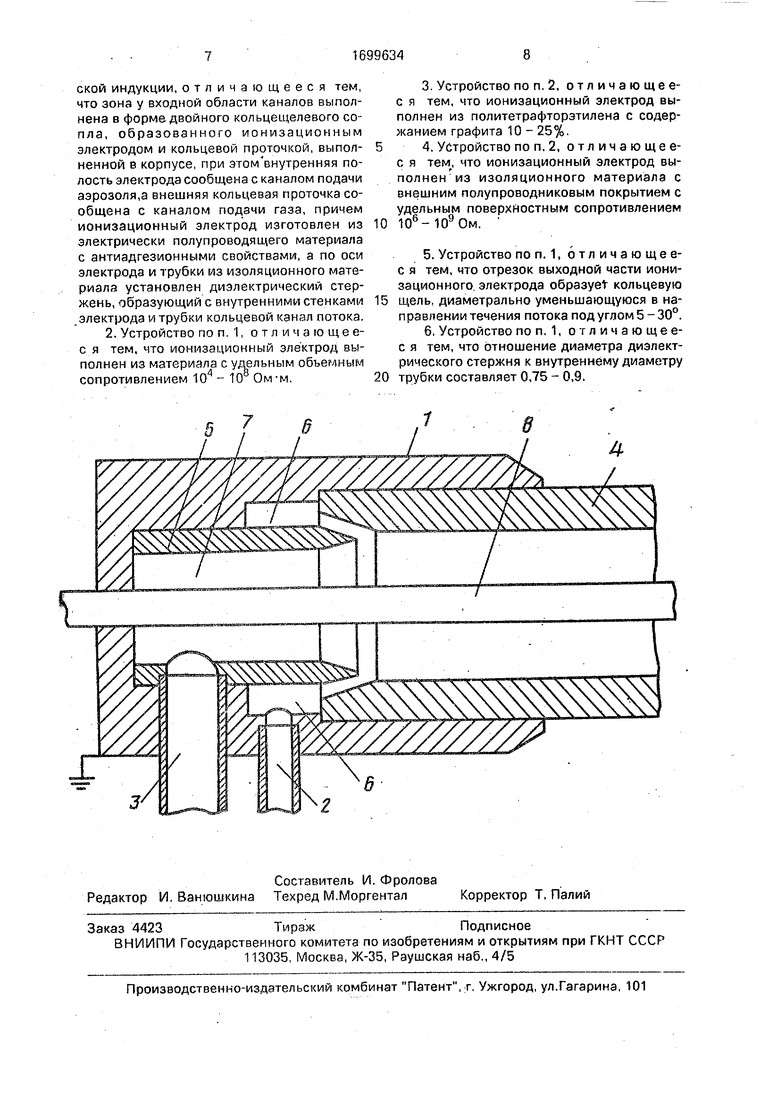

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство включает корпус 1 с каналом 2 подачи аэрозоля и каналом 3 потока газа, сообщающемся у входной области трубки 4, выполненной из изоляционного материала, ионизационный электрод 5 электростатической индукции, выполненный из электрически полупроводящего материала, причем зона у входной области каналов 2 и 3 выполнена в форме двойного кольцещеле- вого сопла, образованного ионизационным электродом 5 и кольцевой проточкой б, выполненной в корпусе 1, при этом внутренняя полость 7 электрода 5 сообщена с каналом 2 подачи аэрозоля, а внешняя кольцевая проточка б сообщена с каналом 3 подачи газа. При этом по оси электрода 5 и трубки 4 установлен диэлектрический стержень 8, образующий с внутренними стенками электрода и трубки кольцевой канал

потока, при этом отношение диаметра стержня к внутреннему диаметру трубки составляет 0,75-0,9 Отрезок выходной части ионизационного электрода 5 образует коль- 5 цевую щель, диаметрально уменьшающуюся в направлении течения потока под углом 5 - 30°.

Ионизационный электрод 5 выполнен из материала с удельным объемным сопро0 тивлением 104-1080м-м. Наиболее подходящим материалом для электрода 5 является политетрафторэтилен с содержанием графита 10 - 25%.

Ионизационный электрод может быть

5 выполнен из изоляционого материала с внешним полупроводниковым покрытием с удельным поверхностным сопротивлением 106-1090м.

Устройство работает следующим обра0 зом.

Через канал 3 посредством эжектора вводится диспергированный в потоке газа- носителя порошок, который поступает в полость 7 ионизационного электрода 5.

5 Через канал 2 подается газ, поступающий в кольцевую проточку 6. Газ, выходя из конически уменьшающейся внешней кольцевой щели, вызывает отделение потока пц- рошок-газ от края ионизационного

0 электрода переносного заряда. Тем самым область высоких напряженностей поля перед кольцеобразным краем электрода 5 свободна от частиц порошка и процессы ионизации происходят в чистом газе, при

5 этом не происходит налипания частиц порошка. Этот эффект усиливается антиадгезионными свойствами политетрафторэтилена, из которого изготовлен электрод 5. Потоки порошка и газа затем

0 проходят через кольцеобразный канал, образованный диэлектрической трубкой 4 и диэлектрическим стержнем 8.

Кольцеобразная форма канала посредством обоих наложенных потоков различ5 ной скорости приводит к появлению Сильных электрокинетических эффектов, обеспечивающих в совместном действии в ионизацией и конструкцией электрода высокие значения заряда порошка.

0 Выйдя из кольцевого канала, образованного трубкой 4 и стержнем 8, порошок осаждается на изделии, образуя покрытие

Формула изобретения 51. Устройство для электрокинетического

заряжения порошковых веществ, содержащее корпус с каналами подачи аэрозоля и потока газа, сообщающимися у входной области трубки из изоляционного материала и ионизационный электрод электростатической индукции, отличающееся тем, что зона у входной области каналов выполнена в форме двойного кольцещелевого сопла, образованного ионизационным электродом и кольцевой проточкой, выполненной в корпусе, при эгом внутренняя полость электрода сообщена с каналом подачи аэрозоля,а внешняя кольцевая проточка сообщена с каналом подачи газа, причем ионизационный электрод изготовлен из электрически полупроводящего материала с антиадгезионными свойствами, а по оси электрода и трубки из изоляционного материала установлен диэлектрический стержень, образующий с внутренними стенками электрода и трубки кольцевой канал потока. 2. Устройство по п. 1, отличающее- с я тем, что ионизационный электрод выполнен из материала с удельным объердным сопротивлением 10 - 10 Ом-м.

0

3.Устройство по п. 2, отличающее- с я тем, что ионизационный электрод выполнен из политетрафторэтилена с содержанием графита 10 - 25%.

4.Устройство по п. 2, отличающее- с я тем, что ионизационный электрод выполнен из изоляционного материала с внешним полупроводниковым покрытием с удельным поверхностным сопротивлением 106-1090м.

5.Устройство по п. 1, отличающее- с я тем, что отрезок выходной части ионизационного электрода образует кольцевую

щель, диаметрально уменьшающуюся в направлении течения потока под углом 5 - 30°.

6,Устройство по п. 1, отличающее- с я тем, что отношение диаметра диэлектрического стержня к внутреннему диаметру

трубки составляет 0,75 - 0,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель порошковых материалов | 1989 |

|

SU1780844A1 |

| Способ электростатического нанесения порошкообразных пластиков и устройство для его осуществления | 1983 |

|

SU1694234A1 |

| Электростатический распылитель | 1981 |

|

SU1007745A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА РАДИОАКТИВНОГО ГАЗА И ПЛОТНОСТИ ИОНИЗАЦИИ ГАЗОВОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149410C1 |

| СПОСОБ ИОНИЗАЦИОННОЙ СЕПАРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2321463C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ НА КОЛБЫ ЭЛЕКТРИЧЕСКИХ ЛАМП | 2001 |

|

RU2188716C1 |

| ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА НА ПОТОКЕ ПЛАЗМЫ | 2015 |

|

RU2597205C1 |

| Устройство электростатической фильтрации и блок электростатической зарядки | 2020 |

|

RU2762132C1 |

| Устройство для обработки частиц руды для проведения сухого электростатического обогащения | 2023 |

|

RU2825796C1 |

| Способ подготовки калийной руды к ее электростатическому обогащению | 2023 |

|

RU2828347C1 |

Изобретение относится к устройствам для электрокинетического заряжения порошковых веществ и последующего электростатического покрытия изделий этим порошком. Оно может найти применение в распылителях порошка, а также в установках с псевдоожиженным слоем в качестве зарядного устройства. Целью изобретения является улучшение надежности работы устройства нанесения порошковых слоев с электрокинетической зарядкой путем равномерного выхода порошка, повышения заряда порошка, снижения затрат на очистку устройства. Для этого в устройстве, содержащем корпус с каналами подачи аэрозоля и потока газа, сообщающимися у входной области трубки из изоляционного материала, и ионизационный электрод электростатической индукции, зона у входной области каналов выполнена в форме двойного кольце- щелевого сопла, образованного ионизационным электродом и кольцевой проточкой, выполненной в корпусе. Внутренняя полость электрода сообщена с каналом подачи аэрозоля, а внешняя кольцевая проточка сообщена с каналом подачи газа. Ионизационный электрод изготовлен из электрически полупроводящего материала с антиадгезионными свойствами, а по оси электрода и трубки из изоляционного материала установлен диэлектрический стержень, образующий с внутренними стенками электрода и трубки кольцевой канал потока Кроме того, ионизационный электрод выполнен из материала с удельным объемным сопротивлением 10 -108 Ом-м. Предпочтительно может быть выполнен из политетрафторэтилена с содержанием графита 10 - 25%. Ионизационный электрод может быть выполнен из изоляционного материала с внешним полупроводниковым покрытием с удельным поверхностным сопротивлением 106-109 Ом-м. Отрезок выходной части ионизационного электрода образует кольцевую щель, диаметрально уменьшающуюся в направлении течения потока под углом 5 - 30°. Причем отношение диаметра диэлектрического стержня к внутреннему диаметру трубки составляет 0,75 - 0,9 5 з п. ф-лы, 1 ил. О со

4

Авторы

Даты

1991-12-23—Публикация

1985-03-13—Подача