ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Порошковые покрытия представляют собой твердые составы, которые, как правило, наносятся в процессе электростатического напыления, в котором частицы порошкового покрытия электростатически заряжаются распылительным пистолетом, и подложка заземляется. Альтернативные способы нанесения включают процессы с псевдоожиженным слоем и электростатические процессы с псевдоожиженным слоем. После нанесения порошок нагревают, чтобы расплавить и сплавить частицы и отвердить покрытие.

Как правило, составы содержат твердые пленкообразующие смолы обычно с одним или более красящими веществами, такими как пигменты, и необязательно они также содержат в себе одну или несколько технологических добавок. Они обычно являются термоотверждающимися, включая, например, пленкообразующий полимер и соответствующий сшивающий реагент (который сам может представлять собой другой пленкообразующий полимер). Как правило, смолы имеют Tg, температуру размягчения или температуру плавления выше 30°C. Составы, как правило, приготавливают посредством смешивания ингредиентов, например, в экструдере, при температуре выше температуры размягчения смолы, но ниже температуры отверждения. Состав затем охлаждается для его затвердевания и после этого распыляется. Распределение частиц по размеру, требуемое большинством коммерческих устройств для электростатического напыления, является таким, что максимальный размер частиц составляет 120 мкм, причем средний размер частиц находится в интервале от 15 до 75 мкм, предпочтительно от 25 до 50 мкм и, более конкретно, от 20 до 45 мкм.

Настоящее изобретение относится к способу нанесения порошкового покрытия на подложку и, более конкретно, к процессу нанесения по меньшей мере двух слоев порошкового покрытия на подложку без какого-либо существенного отверждения первого слоя перед нанесением второго или следующих слоев. Этот процесс иногда упоминается как процесс нанесения сухого на сухое.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В WO 97/05965 раскрыт способ имитации древесины или мрамора при отделке поверхности путем покрытия металлических поверхностей первым слоем, который представляет собой окрашенный слой порошкового покрытия, нагревания данного первого слоя для частичного отверждения этого слоя (иногда упоминается термином «мягкое отверждение») и последующего нанесения второго окрашенного слоя порошкового покрытия, за которым следует нагревание обоих слоев для получения полного отверждения обоих слоев.

В EP 1547698 раскрыт способ, который является аналогичным процессу, описанному в WO 97/05965, не смотря на то, что в процессе, описанном в EP 1547698, отсутствует этап нагревания после нанесения первого слоя порошкового покрытия.

В WO 2008/088605 раскрыт способ окрашивания подложки, в котором на первом этапе грунтовочный порошок наносится на подложку, на следующем этапе порошковое базовое покрытие, содержащее хлопьеобразную добавку, наносится на грунтовочное покрытие, причем грунтовочный порошок и порошковое базовое покрытие отверждаются одновременно, после чего поверхностное покрытие наносится на порошковое базовое покрытие, и на заключительном этапе это поверхностное покрытие отверждается. Было обнаружено, что данный способ работает только в очень специфических условиях и при регулировании определенных параметров, таких как толщина слоя, заряд частиц порошка и параметры оборудования для нанесения покрытия.

В EP 994141 раскрыт способ, который аналогичен процессу в WO 2008/088605. В некоторых примерах технический углерод добавляется в небольшом количестве (≤1 мас.%) в слой грунтовочного покрытия. Однако было обнаружено, что процесс, в котором порошковое базовое покрытие и поверхностное порошковое покрытие одновременно отверждаются, выполняется только при очень специфических условиях и регулировании определенных параметров, таких как толщина слоя, заряд частиц порошка и параметры оборудования для нанесения покрытия.

В US 20060110601 раскрыт процесс нанесения фторполимерного грунтовочного покрытия и поверхностного покрытия, в котором используется процесс, аналогичный описанному в WO 2008/088605. Отмечено, что металлические хлопья и технический углерод могут быть добавлены в качестве наполнителя. Согласно рекомендациям, порошковое грунтовочное покрытие должно содержать от 10 до 20 мас.% такого наполнителя.

В EP 2060328 раскрыт способ формирования композитного порошкового покрытия, в котором множество слоев порошкового покрытия осаждаются на подложке, причем соседние слои формируются из составов порошковых покрытий различных типов, и в котором множество слоев составов порошкового покрытия отверждаются в течение единой термической стадии.

В WO 2005/018832 раскрыт способ покрытия подложек, в котором покрытие с изображением наносится поверх фонового покрытия. Как покрытие с изображением, так и фоновое покрытие могут представлять собой порошковое покрытие. Нет необходимости в том, чтобы частично отверждать фоновое покрытие перед нанесением покрытия с изображением. В данном способе полярность фонового/базового покрытия и покрытия с изображением должна быть одинаковой.

В US 2004/0159282 раскрыт способ повторного напыления или восстановления покрытия с использованием порошковых покрытий, в котором повторное напыление или восстановление покрытия можно осуществлять до или после отверждения начального слоя. Начальный слой покрытия и слой повторно напыленного/восстановленного покрытия должны иметь одинаковую электростатическую полярность.

До настоящего времени был достигнут небольшой коммерческий успех для систем, основанных на любом из перечисленных выше процессов нанесения сухого на сухое для по меньшей мере двух слоев порошкового покрытия. Основные причины этого связаны с поверхностными дефектами на верхнем порошковом слое, которые после отверждения приводят к неудовлетворительному внешнему виду, свидетельствующему о смешивании двух слоев. Эти поверхностные дефекты могут быть замаскированы путем использования матового или бледного окрашенного покрытия для верхнего порошкового слоя. Однако поверхностные дефекты оказываются четко видны, когда используется высокоглянцевое поверхностное покрытие.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, согласно одному варианту осуществления настоящее изобретение содержит способ нанесения по меньшей мере двух различных слоев порошкового покрытия на подложку, содержащий этапы нанесения первого слоя порошкового покрытия, за которым следует нанесение второго слоя порошкового покрытия без какого-либо существенного отверждения первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия, за которым следует одновременное отверждение первого слоя порошкового покрытия и второго слоя порошкового покрытия, причем первый слой порошкового покрытия содержит проводящий компонент.

Согласно другому варианту осуществления настоящего изобретения, второй слой порошкового покрытия содержит проводящий компонент.

В рамках настоящего изобретения проводящий компонент представляет собой компонент, который имеет удельное сопротивление ниже 1 Ом•см при коэффициенте заполнения объема ≤70%.

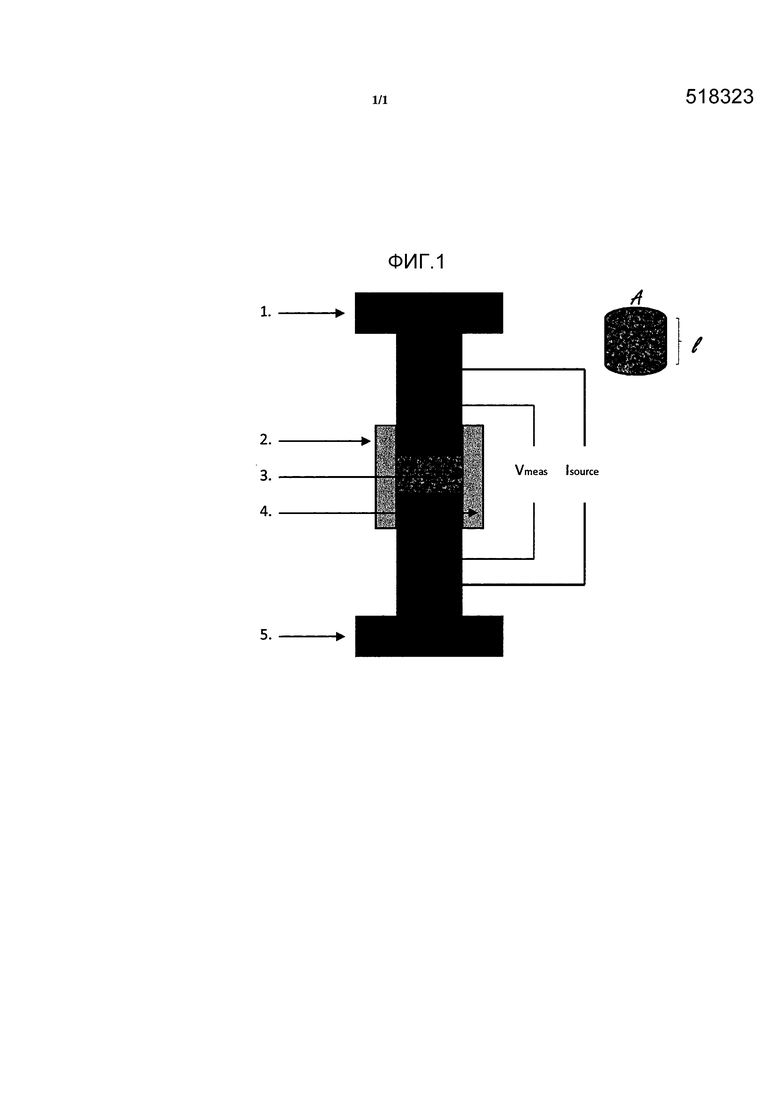

Удельное сопротивление компонента, который используется в составе порошкового покрытия, можно измерить, помещая определенное количество компонента между двумя проводящими элементами и измеряя сопротивление между двумя проводящими элементами. Пример аппарата, который можно использовать для этого измерения, представлен на фиг. 1.

1 - верхний проводящий элемент, имеющий круглую форму;

2 - левая сторона стеклянного кольца;

3 - образец измеряемого проводящего компонента;

4 - правая сторона стеклянного кольца;

5 - нижний проводящий элемент, имеющий круглую форму;

Стеклянное кольцо (или кольцо из непроводящего материала) должно заключать в себе нижнюю часть верхнего проводящего элемента, образец проводящего компонента и верхнюю часть нижнего проводящего элемента.

Образец проводящего компонента помещают между верхним и нижним проводящими элементами (верхний и нижний проводящие элементы обычно представляют собой металлические элементы) и затем окружают стеклянным кольцом. Если проводящие элементы и стеклянное кольцо имеют круглую форму, образец будет иметь форму с площадью поверхности A, в которой образец находится в контакте с верхним или нижним проводящим элементом, и длину l, где образец находится в контакте со стеклянным кольцом.

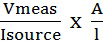

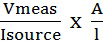

Для осуществления измерения определенное количество (Ws в г) образца взвешивают и помещают между проводящими элементами 1 и 5. Пропускают ток (Isource) через проводящий элемент, и измеряют потенциал Vmeas. Теперь удельное сопротивление образца можно вычислить следующим образом:

Удельное сопротивление (Ом⋅см)= QUOTE

QUOTE

QUOTE

.

.

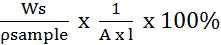

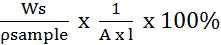

Коэффициент заполнения объема образца можно вычислить следующим образом:

Коэффициент заполнения объема (%)= QUOTE

,

,

где ρsample представляет собой плотность образца. Эту плотность можно измерять согласно Методу B стандарта ASTM D-5965 с использованием гелиевого пикнометра.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Основным элементом процесса согласно настоящему изобретению является присутствие проводящего компонента в первом слое порошкового покрытия, который наносится на подложку. Проводящий компонент представляет собой компонент, который имеет удельное сопротивление ниже 5 Ом⋅см при коэффициенте заполнения объема ≤70%. Удельное сопротивление и коэффициент заполнения объема можно измерить и вычислить, как представлено выше. Согласно одному варианту осуществления проводящий компонент имеет удельное сопротивление ниже 1 Ом⋅см при коэффициенте заполнения объема ≤70%.

В одном варианте осуществления процесса согласно настоящему изобретению проводящий компонент представляет собой проводящий пигмент.

Примеры проводящих пигментов, которые являются подходящими для использования в процессе согласно настоящему изобретению, включают в себя Black Pearls (добавки технического углерода для каучука), сажа Ketjenblack EC-600JD и Regal 600.

Примеры пигментов, которые часто используются в порошковых покрытиях, но не являются подходящими для использования в процессе согласно настоящему изобретению, включают Sagem Zinc, MZ3043 Zinc и MZ1279 Zinc. Эти пигменты имеют удельное сопротивление выше 5 Ом⋅см при коэффициенте заполнения объема ≤70%.

В одном варианте осуществления процесса согласно настоящему изобретению первый слой порошкового покрытия содержит от 1 до 10 мас. % проводящего компонента. Массовый % вычислен по отношению к общему весу состава порошкового покрытия.

Было обнаружено, что когда проводящий компонент присутствует на уровне ниже 1 мас. %, возникают дефекты, когда происходит отверждение первого и второго слоев порошкового покрытия, например, поверхностные дефекты, могут быть обнаружены на поверхности второго отвержденного слоя порошкового покрытия. Если уровень проводящего компонента выше 10 мас. %, механические свойства отвержденных слоев порошкового покрытия оказываются недостаточными, чтобы обеспечивать стойкость и хорошую механическую прочность системы покрытия. Кроме того, было обнаружено, что при более высоких уровнях проводящего компонента реологические свойства порошкового покрытия нарушаются, приводя к плохой текучести порошкового покрытия.

Согласно другому варианту осуществления первый слой порошкового покрытия содержит от 1 до 7 мас. % проводящего компонента. Согласно еще одному варианту осуществления, первый слой порошкового покрытия содержит от 1 до 5 мас. % проводящего компонента.

В другом варианте осуществления процесса согласно настоящему изобретению второй слой порошкового покрытия содержит от 1 до 10 массовых % проводящего компонента. В дополнительном варианте осуществления второй слой порошкового покрытия содержит от 1 до 7 массовых % проводящего компонента. В еще одном варианте осуществления второй слой порошкового покрытия содержит от 1 до 5 массовых % проводящего компонента.

Было обнаружено, что процесс согласно настоящему изобретению можно использовать для изготовления надежным и согласованным способом покрытых подложек без каких-либо поверхностных дефектов и/или недостатков внешнего вида и при сопоставимых технологических характеристиках с эквивалентной двухслойной системой, приготовленной со стадией промежуточного отверждения.

Первый и второй слои порошкового покрытия можно наносить, используя любую технологию нанесения порошкового покрытия, которая известна специалисту в данной области техники. Что касается практического использования, в частности, используется система заряда коронным разрядом или система трибоэлектрического заряда для нанесения слоев порошкового покрытия.

СИСТЕМА ЗАРЯДА КОРОННЫМ РАЗРЯДОМ

В системе заряда коронным разрядом высоковольтный генератор используется, чтобы заряжать электрод на наконечнике распылительного пистолета для нанесения порошкового покрытия, который создает электростатическое поле или ионное облако (коронный разряд) между распылительным пистолетом и обрабатываемой деталью/подложкой. Распылительный пистолет для нанесения порошкового покрытия, которое используется в процессе данного типа, называется термином «пистолет с коронным разрядом». Сжатый воздух используется, чтобы переносить порошок через пистолет, а также через ионное облако. Частицы порошка улавливают заряд, когда они двигаются через облако, и посредством сочетания пневматических и электростатических сил перемещаются по направлению к заземленной целевой подложке и осаждаются на ней. Большинство производителей распылительного оборудования с коронным разрядом использует отрицательное напряжение коронного разряда, чтобы придавать отрицательный заряд частицам порошка. Однако оказывается возможным использование положительного напряжения коронного разряда, чтобы придавать положительный заряд частицам порошка, и такие технологии заряда коронным разрядом находятся в пределах объема настоящего изобретения.

Согласно одному варианту осуществления распылительный пистолет с коронным разрядом заряжают между 30 и 100 кВ, когда наносится порошковое покрытие.

В дополнительном варианте осуществления распылительный пистолет с коронным разрядом заряжают между 70 и 100 кВ, когда наносится порошковое покрытие.

Согласно дополнительному варианту осуществления расход порошка при использовании системы с применением коронного разряда находится между 100 и 300 г/мин.

Согласно дополнительному варианту осуществления расход порошка при использовании системы с применением коронного разряда находится между 150 и 250 г/мин.

Система трибоэлектрического заряда.

В системе трибоэлектрического заряда используется то явление, что когда два различных изоляционных материала натираются друг об друга и затем разделяются, они приобретают противоположные заряды (+ и -). Данный способ производства заряда посредством трения представляет собой одно из наиболее ранних явлений, связанных с электрическими свойствами материалов. Вместо электрода в трибоэлектрических распылительных пистолетах для нанесения порошкового покрытия используется эта зарядка трением, чтобы придавать электростатический заряд частицам порошка. Сжатый воздух используется, чтобы переносить частицы порошка через пистолет. В процессе их движения частицы сталкиваются со стенками пистолета, приобретая заряд. Пневматическая сила сжатого воздуха затем переносит заряженные частицы к заземленной подложке. В технике известно, что положительный заряд можно придавать частицам порошка посредством использования трибоэлектрического пистолета, изготовленного из отрицательного трибоэлектрического материала, такого как PTFE или аналогичный материал, и что отрицательный заряд можно придавать частицам посредством использования пистолета, изготовленного из положительного трибоэлектрического материала, такого как нейлон.

Согласно одному варианту осуществления расход порошка при использовании системы с применением трибоэлектрического заряда находится между 50 и 300 г/мин.

Согласно еще одному варианту осуществления расход порошка при использовании системы с применением трибоэлектрического заряда находится между 150 и 250 г/мин.

СОСТАВ ПОКРЫТИЯ

Функция покрытий заключается в том, чтобы обеспечивать защиту и/или внешний вид подложки. Пленкообразующая смола и другие ингредиенты выбираются таким образом, чтобы обеспечивать желаемые технологические характеристики и характеристики внешнего вида. Что касается технологических характеристик, как правило, покрытия должны быть долговечными и проявлять хорошую устойчивость против атмосферных воздействий, сопротивление по отношению к пятнам и загрязнениям, устойчивость к химическим веществам и растворителям и/или коррозионную устойчивость, а также хорошие механические свойства, например, твердость, гибкость или сопротивление механическому удару, причем точные требуемые характеристики будут зависеть от предусмотренного использования. Конечный состав должен, разумеется, иметь способность образования устойчивой пленки на подложке, а также требуются хорошая текучесть и выравнивание конечного состава на подложке. Соответственно, в составе пленкообразующей основы, помимо пленкообразующей связующей смолы и необязательного сшивающего вещества, пигмента и/или наполнителя, присутствуют, как правило, одна или несколько технологических добавок, таких как, например, повышающее текучесть вещество, парафин, пластификатор, стабилизатор, например, стабилизатор против разложения под действием ультрафиолетового излучения, или препятствующее выделению газов вещество, такое как бензоин, предохраняющее от осаждения вещество, поверхностно-активное вещество, поглощающее ультрафиолетовое излучение вещество, оптический отбеливатель, поглотитель радикалов, загуститель, антиоксидант, фунгицид, биоцид и/или функциональный материал, такой как материал для уменьшения блеска, усилитель глянца, ударной вязкости, текстуры, блеска, структуры и т.п. Необходимо отметить следующие интервалы для общего содержания технологических добавок в пленкообразующем полимерном материале: от 0% до 7% (предпочтительно от 0 до 5%) по массе, от 0% до 3% по массе и от 1% до 2% по массе.

Если присутствуют технологические добавки, как правило, они применяются в общем количестве, составляющем не более чем 5 мас.%, предпочтительно не более чем 3 мас.%, конкретнее не более чем 2 мас.% в расчете на конечный состав. Если эти добавки присутствуют, как правило, они применяются в количестве, составляющем по меньшей мере 0,1 мас.%, конкретнее по меньшей мере 1 мас.% в расчете на конечный состав.

Что касается пигментов, эти стандартные добавки можно добавлять в течение или после диспергирования связующих компонентов, но для оптимального распределения оказывается предпочтительным их смешивание со связующими компонентами перед тем, как они совместно диспергируются.

Пленкообразующий полимер, используемый в изготовлении пленкообразующего компонента материала термоотверждающегося порошкового покрытия согласно настоящему изобретению, может, например, являться одним или более подобранным из карбокси-функциональных сложнополиэфирных смол, гидрокси-функциональных сложнополиэфирных смол, эпоксидных смол, функциональных акриловых смол и фторполимеров.

Подходящие термически отверждаемые сшивающие системы для применения в качестве состава покрытия представляют собой, например, сшивающие системы: кислота и эпоксидная смола, кислотный ангидрид и эпоксидная смола, эпоксидная смола и аминовая смола, полифенол и эпоксидная смола, фенолформальдегид и эпоксидная смола, эпоксидная смола и амин, эпоксидная смола и амид, изоцианат и гидроксил, карбоксил и гидроксиалкиламид или гидроксилэпоксид. Подходящие примеры этих химических систем, которые используются в качестве составов порошковых покрытий, описаны в T. A. Misev Powder Coating Chemistry and Technology, John Wiley & Sons Ltd., 1991.

Пленкообразующий компонент материала порошкового покрытия, например, может быть основан на твердой полимерной связующей системе, включающей карбокси-функциональную сложнополиэфирную пленкообразующую смолу, используемую с полиэпоксидным отверждающим реагентом. Такие карбокси-функциональные сложнополиэфирные системы в настоящее время представляют собой наиболее широко используемые материалы порошковых покрытий. Сложный полиэфир, как правило, имеет показатель кислотности в диапазоне от 10 до 100, среднее значение молекулярной массы Mn от 1500 до 10000 и температуру стеклования Tg от 30°C до 85°C и предпочтительно по меньшей мере 40°C.

Примерами коммерческих карбокси-функциональных сложных полиэфиров являются: Uralac (зарегистрированный товарный знак) P3560 (DSM Resins) и Crylcoat (зарегистрированный товарный знак) 314 или (UCB Chemicals). Полиэпоксид может представлять собой, например, низкомолекулярное эпоксидное соединение, такое как триглицидилизоцианурат (TGIC), соединение, такое как диглицидилтерефталат, конденсированный глицидиловый простой эфир бисфенола A или светоустойчивой эпоксидной смолы. Примеры эпоксидных смол бисфенола A представляют собой Epikote (зарегистрированный товарный знак) 1055 (Shell) и Araldite (зарегистрированный товарный знак) GT 7004 (Ciba Chemicals). С карбокси-функциональной сложнополиэфирной пленкообразующей смолой можно, в качестве отверждающего реагента, альтернативно использовать бис(бета-гидроксиламид), такой как тетракис(2-гидроксиэтил)адипамид (Primid (зарегистрированный товарный знак) XL-552).

Было обнаружено, что в процессе согласно настоящему изобретению любой тип состава порошкового покрытия можно использовать в качестве первого слоя порошкового покрытия и второго слоя порошкового покрытия, при том условии, что первый слой порошкового покрытия и/или второй слой порошкового покрытия содержит(ат) проводящий компонент. Согласно одному варианту осуществления только первый слой порошкового покрытия содержит проводящий компонент (а второй слой порошкового покрытия не содержит проводящего компонента). Согласно еще одному варианту осуществления второй слой порошкового покрытия содержит проводящий компонент. Согласно другому варианту осуществления второй слой порошкового покрытия содержит проводящий компонент и алюминиевый пигмент.

Пленкообразующий компонент в первом слое порошкового покрытия может быть таким же, как пленкообразующий компонент во втором слое порошкового покрытия, но они могут также быть различными.

Согласно одному варианту осуществления первый слой порошкового покрытия и второй слой порошкового покрытия наносят при температуре ниже 50°C и не используют нагревание подложки или первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия.

Согласно следующему варианту осуществления первый слой порошкового покрытия и второй слой порошкового покрытия наносят при комнатной температуре и не используют нагревание подложки или первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия.

Состав порошкового покрытия, содержащего проводящий компонент, может быть приготовлен различными способами. Состав можно приготовить, смешивая все ингредиенты, например, в экструдере при температуре выше температуры размягчения смолы, но ниже температуры отверждения. Состав затем экструдируют и охлаждают для загустевания, а после этого распыляют.

Кроме того, оказывается возможным смешивание ингредиентов, за исключением проводящего компонента, в экструдере при температуре выше температуры размягчения смолы, но ниже температуры отверждения. Состав затем экструдируют и охлаждают для загустевания, а потом распыляют. Проводящий компонент затем смешивают с полученным таким образом составом.

Настоящее изобретение будет разъяснено со ссылкой на следующие примеры. Данные примеры предназначены проиллюстрировать настоящее изобретение, но их не следует истолковывать как ограничивающие объем настоящего изобретения каким-либо образом.

ПРИМЕРЫ

Составы порошковых покрытий, представленные в таблице 1, были приготовлены посредством смешивания всех ингредиентов в экструдере при температуре выше температуры размягчения смолы, но ниже температуры отверждения. Эти композиции затем экструдировали и охлаждали для загустевания, а после этого распыляли.

Разнообразные сочетания черного покрытия в качестве грунтовки (первый слой) в сочетании с белым покрытием (PC6) в качестве поверхностного покрытия (второй слой) наносили на алюминиевые панели в процессе сухое на сухое, использующем систему заряда коронным разрядом. После его нанесения грунтовочный слой не нагревали и не отверждали, только после нанесения поверхностного покрытия полностью покрытую подложку выдерживали в печи при 180°C в течение 15 минут, чтобы осуществить полное отверждение обоих слоев покрытия.

Покрытые панели затем анализировали, используя стандартный сканер. Было получено изображение покрытой стороны панели. Данное изображение преобразовывали в двоичное изображение, и в изображении измеряли долю пикселей, которые были белыми.

Когда (черный) грунтовочный слой полностью покрыт (белым) поверхностным покрытием, доля белых пикселей составляет 100%. Любое меньшее значение для этой доли показывает, что отсутствует полное покрытие поверхностным покрытием.

Результаты различных измерений представлены в таблице 2.

Изобретение относится к способу нанесения порошкового покрытия на подложку. Способ нанесения содержит этапы нанесения первого слоя порошкового покрытия, за которым следует нанесение второго слоя порошкового покрытия без какого-либо существенного отверждения первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия, за которым следует одновременное отверждение первого слоя порошкового покрытия и второго слоя порошкового покрытия, причем первый слой порошкового покрытия или второй слой порошкового покрытия содержит от 1 до 10 мас.% проводящего компонента, имеющего удельное сопротивление ниже 5 Ом·см при коэффициенте заполнения объема ≤70%, а пленкообразующий полимер, используемый в упомянутых по меньшей мере двух различных двух слоях термоотверждающегося порошкового покрытия, является одним или более выбранным из карбокси-функциональных сложнополиэфирных смол, гидрокси-функциональных сложнополиэфирных смол, эпоксидных смол, функциональных акриловых смол и фторполимеров. Способ позволяет получать покрытие без поверхностных дефектов. 2 н. и 16 з.п. ф-лы, 1 ил., 2 табл.

1. Способ нанесения по меньшей мере двух различных слоев термоотверждающегося порошкового покрытия на подложку, содержащий этапы нанесения первого слоя порошкового покрытия, за которым следует нанесение второго слоя порошкового покрытия без какого-либо существенного отверждения первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия, за которым следует одновременное отверждение первого слоя порошкового покрытия и второго слоя порошкового покрытия, причем первый слой порошкового покрытия содержит от 1 до 10 мас.% проводящего компонента, причем проводящий компонент имеет удельное сопротивление ниже 5 Ом⋅см при коэффициенте заполнения объема ≤70%, а массовый % вычисляется по отношению к общему составу первого слоя порошкового покрытия, и причем пленкообразующий полимер, используемый в упомянутых по меньшей мере двух различных слоях термоотверждающегося порошкового покрытия, является одним или более выбранным из карбокси-функциональных сложнополиэфирных смол, гидрокси-функциональных сложнополиэфирных смол, эпоксидных смол, функциональных акриловых смол и фторполимеров.

2. Способ по п.1, в котором первый слой порошкового покрытия содержит от 1 до 7 мас.% проводящего компонента.

3. Способ по п.1, в котором первый слой порошкового покрытия содержит от 1 до 5 мас.% проводящего компонента.

4. Способ по п.1, в котором первый слой порошкового покрытия и второй слой порошкового покрытия наносят с использованием системы заряда коронным разрядом.

5. Способ по п.4, в котором систему заряда коронным разрядом заряжают до потенциала между 70 и 100 кВ.

6. Способ по п.4, в котором первый или второй слой порошкового покрытия наносят с использованием системы заряда коронным разрядом при скорости нанесения между 100 и 300 г/мин.

7. Способ по п.1, в котором первый слой порошкового покрытия и второй слой порошкового покрытия наносят при температуре ниже 50°С и не используют нагревание подложки или первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия.

8. Способ по п.7, в котором первый слой порошкового покрытия и второй слой порошкового покрытия наносят при комнатной температуре.

9. Способ по п.5, в котором первый или второй слой порошкового покрытия наносят с использованием системы заряда коронным разрядом при скорости нанесения между 100 и 300 г/мин.

10. Способ нанесения по меньшей мере двух различных слоев термоотверждающегося порошкового покрытия на подложку, содержащий этапы нанесения первого слоя порошкового покрытия, за которым следует нанесение второго слоя порошкового покрытия без какого-либо существенного отверждения первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия, за которым следует одновременное отверждение первого слоя порошкового покрытия и второго слоя порошкового покрытия, причем второй слой порошкового покрытия содержит от 1 до 10 мас.% проводящего компонента, имеющего удельное сопротивление ниже 5 Ом⋅см при коэффициенте заполнения объема ≤70%, а массовый % вычисляется по отношению к общему составу второго слоя порошкового покрытия, и причем пленкообразующий полимер, используемый в упомянутых по меньшей мере двух различных слоях термоотверждающегося порошкового покрытия, является одним или более выбранным из карбокси-функциональных сложнополиэфирных смол, гидрокси-функциональных сложнополиэфирных смол, эпоксидных смол, функциональных акриловых смол и фторполимеров.

11. Способ по п.10, в котором второй слой порошкового покрытия содержит от 1 до 7 мас.% проводящего компонента.

12. Способ по п.10, в котором второй слой порошкового покрытия содержит от 1 до 5 мас.% проводящего компонента.

13. Способ по п.10, в котором первый слой порошкового покрытия и второй слой порошкового покрытия наносят с использованием системы заряда коронным разрядом.

14. Способ по п.13, в котором систему заряда коронным разрядом заряжают до потенциала между 70 и 100 кВ.

15. Способ по п.13, в котором первый или второй слой порошкового покрытия наносят с использованием системы заряда коронным разрядом при скорости нанесения между 100 и 300 г/мин.

16. Способ по п.10, в котором первый слой порошкового покрытия и второй слой порошкового покрытия наносят при температуре ниже 50°С и не используют нагревание подложки или первого слоя порошкового покрытия перед нанесением второго слоя порошкового покрытия.

17. Способ по п.16, в котором первый слой порошкового покрытия и второй слой порошкового покрытия наносят при комнатной температуре.

18. Способ по п.14, в котором первый или второй слой порошкового покрытия наносят с использованием системы заряда коронным разрядом при скорости нанесения между 100 и 300 г/мин.

| US 2006110601 A1, 25.05.2006 | |||

| WO 2011134986 A1, 03.11.2011 | |||

| US 6342144 B1, 29.01.2002 | |||

| EP 2060328 A2, 20.05.2009 | |||

| ОКРАШЕННЫЙ ПОРОШКОВОЙ КРАСКОЙ ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2388551C1 |

Авторы

Даты

2017-06-07—Публикация

2013-03-26—Подача