Изобретение относится к уплотняющему элементу для уплотнения зазора, который образуется между двумя термично подвижными относительно друг друга деталями, каждая с противоположной соответствующей канавкой детали, в частности в газотурбинной установке, а также газотурбинная установка с уплотняющими элементами.

В промышленных установках, в частности термомеханических машинах и химических установках, при которых применяются различные текучие среды, может быть необходимым удерживать эти текучие среды внутри установок разделенными друг от друга. Например, в теплоэнергетических установках внутреннего сгорания области течения горячих газообразных продуктов сгорания должны разделяться с уплотнением от областей течения низкотемпературных охлаждающих газов. В газотурбинных установках с высокими температурами входа в турбину, например выше 1000oC, появляются термические расширения отдельных компонентов газотурбинной установки так, что для избежания высоких термических напряжений и образования трещин соседние компоненты частично дистанционированы друг от друга посредством зазора. Такие зазоры могут представлять собой соединения между областями течения горячих газов с областями течения холодных газов. Чтобы уменьшить втекание холодного газа в область течения горячих газов и таким образом не снижать температуру в области течения горячих газов, является предпочтительным уплотнять зазоры.

В US-PS 3,341,172 и US-PS 2,991,045, которые описывают соответственно газовую турбину с внешним корпусом и разделенным на две части внутренним корпусом, соответственно для уплотнения зазора между обеими частями внутреннего корпуса указан уплотняющий элемент с поперечным сечением вытянутой в длину буквы С. Между внутренним корпусом и внешним корпусом образован кольцевой зазор, через который направляется охлаждающая текучая среда. Внутри внутреннего корпуса течет горячий газ для привода газовой турбины.

В патенте US-PS 4,537,024 описана газотурбинная установка, в которой компоненты сопловой структуры уплотнены аксиальными и радиальными уплотняющими элементами. Уплотняющие элементы должны препятствовать, чтобы текущий через сопловую структуру горячий газ попадал в области турбины вне канала горячего газа. Уплотняющий элемент может иметь в поперечном сечении примерно форму сплющенной восьмерки.

Патент US-PS 1,816,293 относится к плотному соединению двух паропроводов перегретого пара. Это пароплотное соединение изготавливают за счет жесткого свинчивания двух фланцев. Фланцы соответственно имеют кольцевую уплотняющую поверхность, которая снабжена зубьями. Зубья прижимаемых друг к другу уплотняющих поверхностей деформируются для достижения повышенного уплотняющего действия. Альтернативно или дополнительно между фланцами вводят уплотняющее кольцо, которое снабжено с обеих сторон зубьями и за счет которого достигается такое же уплотняющее действие.

Задачей изобретения является указание уплотняющего элемента для уплотнения зазора, который образуется между двумя термично свободно подвижными относительно друг друга деталями, который обеспечивает эффективное уплотнение также при тепловых расширениях деталей. Другая задача лежит в указании газотурбинной установки, в которой область, ведущая горячий газ, эффективно уплотнена от области, ведущей охлаждающую текучую среду, в частности охлаждающий воздух.

Согласно изобретению названная первой задача решается за счет уплотняющего элемента для уплотнения зазора, образующегося между двумя термично подвижными относительно друг друга деталями, каждая с противоположной соответствующей канавкой детали, который направлен вдоль главной линии и в основном перпендикулярном к главной линии поперечном сечении направлен вдоль средней линии, имеет первый конец и противоположный ему второй конец, а также лежащую между обоими концами среднюю область и снабжен зубьями.

За счет снабжения уплотняющего элемента зубьями он, с одной стороны, может согласовываться с формой соответствующей канавки детали так, что он прилегает с уплотнением в каждой канавке детали, и, с другой стороны, является деформируемым, за счет чего он может следовать за термическим расширением деталей. Таким образом, зазор остается уплотненным, а недопустимые термические напряжения избегаются. В зависимости от вида зубьев и выбора материала уплотняющего элемента он является применимым для использования при высоких температурах выше 1000oC. Таким образом, он является предпочтительно пригодным в тепловом двигателе внутреннего сгорания, в частности в газотурбинной установке.

Уплотняющий элемент предпочтительно является деформируемым по меньшей мере на концах в направлении, в основном перпендикулярном к средней линии. За счет этого достигается то, что при термическом расширении канавки детали в направлении средней линии уплотняющего элемента концы могут следовать за этим термическим расширением и таким образом уплотняющий элемент плотно прилегает в канавках деталей, не вызывая недопустимых термических напряжений. За счет этого получается почти беззазорное соединение между деталями и уплотняющим элементом. За счет деформируемости уплотняющего элемента, кроме того, обеспечивается и дальше подвижность деталей относительно друг друга.

Средняя линия уплотняющего элемента является предпочтительно средней осью так, что уплотняющий элемент в основном является плоским. Он может изготавливаться из в основном плоского листа с заданной толщиной стенки и в крупно-техническом масштабе с рифленой (снабженной зубчиками) поверхностью.

Предпочтительно уплотняющий элемент имеет уплотняющие канавки, которые наклонены относительно средней линии соответственно на угол наклона от 50o до 90o. Уплотняющие канавки предпочтительно проходят в основном в направлении главной линии. За счет уплотняющих канавок уплотняющий элемент получает профилирование, которое обеспечивает деформируемость как ортогонально, так и в направлении средней линии. В частности, при не ортогональном прохождении уплотняющих канавок, т. е. при угле наклона меньше 90o относительно средней линии, обеспечивается деформируемость в основном ортогонально к средней линии. Предпочтительно угол наклона уплотняющих канавок на концах является меньше, чем в средней области. За счет этого достигается то, что уплотняющий элемент на концах, входящих в канавки деталей, может особенно хорошо следовать за тепловыми расширениями деталей, в результате чего достигнуто особенно хорошее уплотнение.

Уплотняющий элемент имеет первую поверхность и вторую поверхность, которые соответственно проходят между концами и являются противоположными друг к другу относительно средней линии. Первая поверхность предпочтительно выполнена зубчатой, а вторая поверхность гладкой. В газотурбинной установке с областью охлаждающего газа и областью, ведущей горячий газ, зубчатая поверхность предпочтительно обращена к области охлаждающего газа, а гладкая поверхность - к области горячего газа. Это имеет преимущество, что при более высоком давлении в области охлаждающего газа, чем в области, ведущей горячий газ, уплотняющий элемент во время эксплуатации газотурбинной установки прилегает на гладкой, второй поверхности. Таким образом лежащие между соседними уплотняющими канавками уплотняющие вершины практически не подвержены износу и обеспечивается надежное и хорошее уплотнение в течение длительного времени.

Уплотняющий элемент предпочтительно сужается от средней области к соответствующим концам. Так как концы входят в соответствующую канавку детали и при взаимном тепловом расширении деталей зазор между ними уменьшается, уплотняющий элемент при повышении температуры проникает дальше в соответствующую канавку детали. За счет сужения к концам при повышении температуры достигается то, что уплотняющий элемент еще плотнее прилегает в соответствующей канавке детали и тем самым уплотнение зазора дальше улучшается.

Уплотняющий элемент является предпочтительно пригодным для уплотнения зазора в газотурбинной установке с областью, ведущей горячий газ, и подлежащей уплотнению относительно нее областью охлаждающего газа для охлаждения направляющих лопаток газотурбинной установки. Он при этом расположен так, что он, с одной стороны, входит в канавку первой детали, в частности направляющей лопатки или детали стенки газотурбинной установки, и, с другой стороны, в канавку второй, граничащей с первой деталью детали, в частности другой направляющей лопатки или детали стенки, причем между деталями образован зазор. В направлении главной оси газотурбинной установки расположены попеременно направляющие лопатки и рабочие лопатки, причем направляющие лопатки своими пластинами направляющей лопатки закреплены на корпусе газотурбинной установки и между направляющими лопатками и корпусом предусмотрена область для направления охлаждающего газа. В осевом направлении с каждой направляющей лопаткой граничит, отделяя область охлаждающего газа от области, ведущей горячий газ, деталь стенки газотурбинной установки. Между ней и, в частности, пластиной направляющей лопатки образован зазор, который предпочтительно уплотняется уплотняющим элементом. В направлении периметра газотурбинной установки расположены и дистанционированы друг от друга соответствующим зазором направляющие лопатки. В области направляющих лопаток расположены детали стенки, которые дистанционированы друг от друга также соответствующим зазором. Зазоры между соседними направляющими лопатками и соседними деталями стенки предпочтительно уплотнены уплотняющим элементом.

Для эффективного уплотнения даже при запуске, например при нагреве газотурбинной установки, а также при останове с охлаждением газотурбинной установки уплотняющие элементы на своих концах выполнены с небольшим завышением размера относительно канавок деталей, в которые они вкладываются. За счет этого независимо от температуры, имеющей место в настоящий момент в газотурбинной установке, и разностью температур между областью охлаждающего газа и областью, ведущей горячий газ, достигается эффективное уплотнение зазора.

Предпочтительно уплотняющий элемент является также пригодным для уплотнения зазора между двумя деталями, которые имеют канавки деталей, которые сужаются в направлении от зазора внутрь деталей. Степень сужения, в частности соответствующий угол скоса, предпочтительно согласован с рабочей температурой газотурбинной установки.

Согласно изобретению направленная на газотурбинную установку задача решается за счет того, что между соседними, дистанционированными за счет зазора деталями, которые разделяют область горячего газа от области охлаждающей текучей среды, в соответствующие канавки деталей введен уплотняющий элемент с снабженной зубьями (рифленой) поверхностью. Область горячего газа во время нормальной работы газотурбинной установки обтекается горячим газом (до выше 1000oC), а область охлаждающей текучей среды охлаждающим воздухом. Предпочтительно дистанционированные в осевом направлении детали, пластина направляющей лопатки и расположенная напротив рабочей лопатки деталь стенки уплотнены за счет уплотняющего элемента, выполненного в виде полого тела, в частности в виде гантели или восьмерки.

С помощью представленного на чертеже примера выполнения уплотняющий элемент, а также газотурбинная установка поясняются более подробно. На фигурах соответственно одинаковыми позициями обозначены идентичные или одинаковые по действию детали так, что при данных условиях значение одной детали поясняется только один раз, причем на фигурах показано:

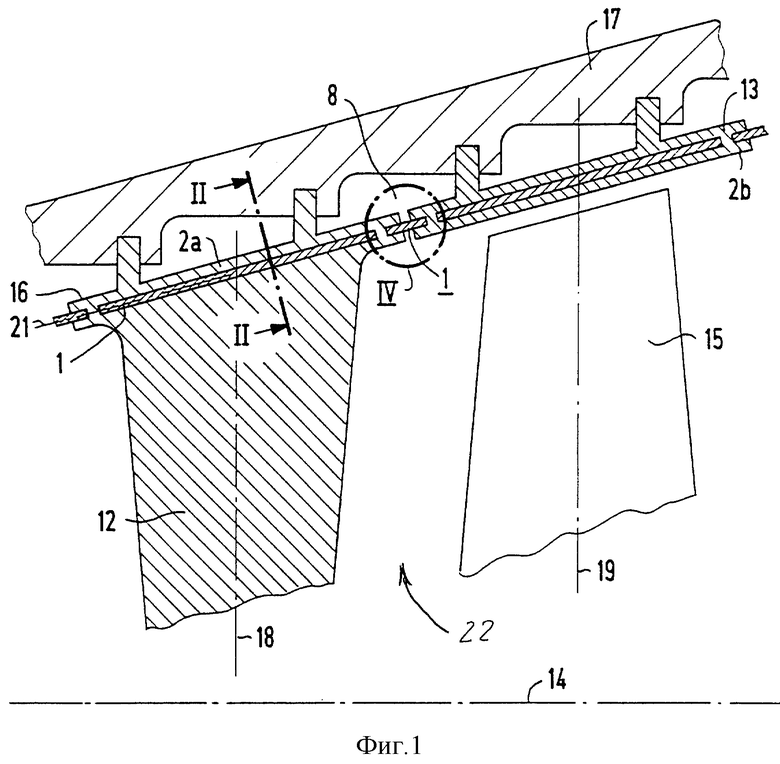

Фиг. 1 - вырез продольного сечения через газотурбинную установку и

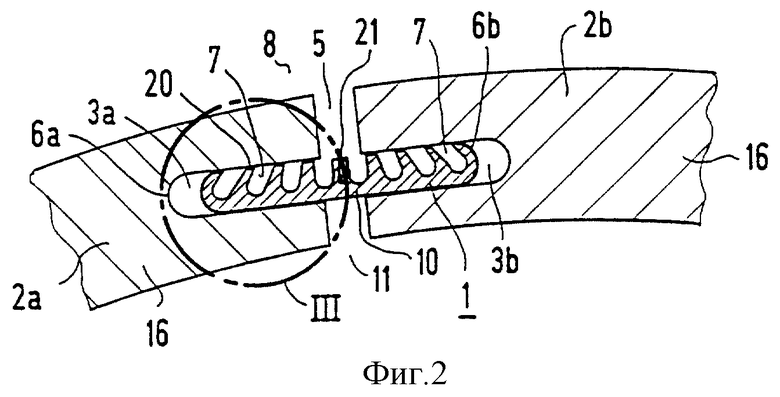

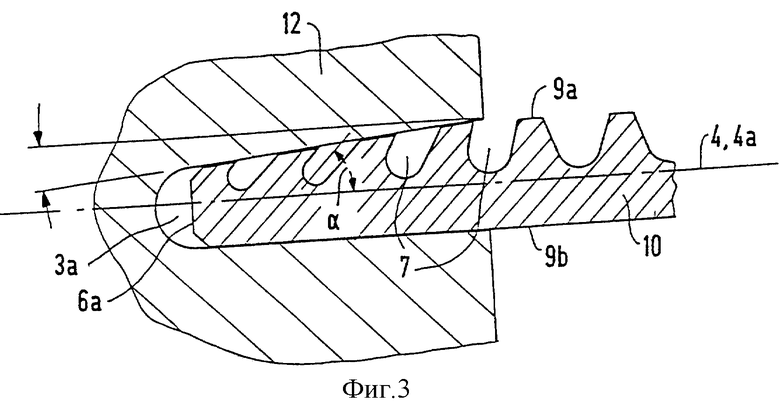

Фиг. 2 - 3 - соответственно поперечные сечения через уплотняющий элемент в газотурбинной установке.

На фиг. 1 представлена направленная вдоль главной оси 14 газотурбинная установка 22. Она имеет в корпусе 17 в осевом направлении попеременно направляющие лопатки 12 и рабочие лопатки 15. Направляющие лопатки 12 направлены вдоль оси 18 перпендикулярно к главной оси 14 и расположены вдоль периметра газотурбинной установки 22 с образованием окружности. Направляющие лопатки 12 каждая через соответствующую пластину направляющей лопатки 16 соединены с корпусом 17 газотурбинной установки 22. Вдоль периметра соседние направляющие лопатки 12 дистанционированы друг от друга за счет соответствующего зазора 5 (фиг. 2), в результате чего они могут свободно термически расширяться. Пластина направляющей лопатки 16 разделяет образованную вокруг главной оси 14 газотурбинной установки 22 область горячего газа 11 от образованной между пластиной направляющей лопатки 16 и корпусом турбины 17 области охлаждающего газа 8. Рабочие лопатки 15 проходят каждая вдоль соответствующей главной оси 19, которые также направлены в основном ортогонально к главной оси 14 газотурбинной установки. Рабочие лопатки 15 лежат полностью в области горячего газа 11. Эта область горячего газа 11 отделена множеством деталей стенки 13 вдоль периметра газотурбинной установки 22 от области охлаждающего газа 8. Детали стенки 13 соседствуют при этом с рабочими лопатками 15. Детали стенки 13 соединены с корпусом турбины 17. Ради наглядности представлена только одна направляющая лопатка 12, одна рабочая лопатка 15 и деталь стенки 13. В осевом направлении соответствующая деталь стенки 13 дистанционирована от соответствующей направляющей лопатки 12, в частности пластины направляющей лопатки 16, за счет зазора 5. Этот зазор 5 уплотнен уплотняющим элементом 1, за счет которого течение охлаждающего газа из области охлаждающего газа 8 в область горячего газа 11 в основном предотвращается. Направляющая лопатка 12 при этом представляет собой первую деталь 2a, а деталь стенки 13 - вторую деталь 2b. В направлении периметра уплотнение области охлаждающего газа 8 от области горячего газа 11 происходит таким образом между соседними направляющими лопатками 12 и деталями стенки 13 и в направлении периметра соответственно уплотнение между соседними направляющими лопатками 12 и между соседними деталями стенки 13.

Фиг. 2 показывает поперечное сечение вдоль периметра газотурбинной установки 22 и, в частности, в увеличенном масштабе две соседние детали 2a, 2b, которые дистанционированы друг от друга за счет зазора 5. Детали 2a, 2b могут соответственно представлять собой две соседние направляющие лопатки 12, в частности пластины направляющих лопаток 16, а также две соседние детали стенки 13. В деталях 2a, 2b соответственно в направлении периметра предусмотрено по канавке детали 3a или, соответственно, 3b. В канавки детали 3a, 3b входит, уплотняя зазор 5, уплотняющий элемент 1 с зубчатым контуром. Уплотняющий элемент 1 направлен вдоль главной линии 21 и имеет в представленном поперечном сечении перпендикулярно к главной линии 21 первый конец 6a, второй конец 6b и лежащую между ними среднюю область 10. Уплотняющий элемент 1 имеет в направлении к области охлаждающего газа 8 множество уплотняющих канавок 7, причем между соседними уплотняющими канавками 7 соответственно образована уплотняющая вершина (уплотняющий зуб) 20, который прилегает с уплотнением к соответствующей канавке детали 3a, 3b. Так как, как правило, давление охлаждающего газа является выше, чем давление горячего газа в направляющей горячий газ области 11, уплотняющий элемент 1 опирается своей гладкой поверхностью на канавки детали 3a, 3b так, что уплотняющие вершины 20 в значительной степени разгружены от механической нагрузки. 3a счет этого износ уплотняющего элемента 1 заметно снижается.

Фиг. 3 показывает увеличенное изображение уплотняющего элемента 1 согласно фиг. 2. К области 11, направляющей горячий газ, обращена гладкая поверхность 9b, а к области охлаждающего газа 8 - профилированная поверхность 9a с уплотняющими канавками 7 и лежащими между ними уплотняющими вершинами 20. Уплотняющий элемент 1 сужается от своей средней области 10 в направлении к соответствующим концам 6a, 6b. Канавка детали 3a сужается также в направлении от зазора 5 в деталь 2a, то есть пластину направляющей лопатки 16. Уплотняющие канавки 7 имеют относительно средней линии 4, которая является, в частности, главной осью 4а уплотняющего элемента 1, угол наклона α. Этот угол наклона α лежит в средней области примерно при 90o, так что там уплотняющие канавки 7 проходят в основном ортогонально к средней линии 4. В направлении к концу 6a угол наклона α уплотняющих канавок 7 уменьшается, в частности непрерывно. Зa счет этого получается деформируемость уплотняющего элемента 1 при термическом расширении, в частности сплющивание канавки детали 3a. Уплотняющий элемент 1 приводит таким образом при термическом расширении детали 2a и тем самым сплющивании канавки детали 3a к остающемуся одинаковым или даже улучшенному уплотнению при остающихся малыми термических напряжениях. Уплотняющий элемент 1 с уплотняющими канавками 7 находит предпочтительно применение для уплотнения зазора между соседними направляющими лопатками 12 или соседними деталями стенки 13 на периметре газотурбинной установки.

Изобретение отличается уплотняющим элементом для уплотнения зазора между двумя деталями, в частности, газотурбинной установки, который растянут вдоль главной линии, продольной оси, и имеет профилированное поперечное сечение. В поперечном сечении уплотняющий элемент направлен вдоль средней линии и является деформируемым в направлении, в основном ортогональном к средней линии. Уплотняющий элемент служит, в частности, для уплотнения деталей, которые на одной стороне прилегают к области охлаждающего газа, а на противоположной стороне - к направляющей горячей газ области газовой турбины. Детали имеют канавки детали, причем уплотняющий элемент может вставляться в канавки граничащих друг с другом деталей вдоль своей средней линии. Посредством деформируемости уплотняющего элемента обеспечивается уплотняющее проникновение уплотняющего элемента в канавки деталей во время каждой рабочей фазы газотурбинной установки, в частности, при высоких температурах свыше 1000oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ УПЛОТНЕНИЯ ЗАЗОРА | 2011 |

|

RU2586805C2 |

| ТУРБИННАЯ УСТАНОВКА С ТОЛКАТЕЛЕМ, А ТАКЖЕ ТОЛКАТЕЛЬ | 1997 |

|

RU2185516C2 |

| ЛОПАТКА ТУРБИНЫ | 1998 |

|

RU2173389C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ, СОПЛОВОЕ УСТРОЙСТВО ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА | 2009 |

|

RU2511935C2 |

| РОТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2468210C2 |

| СОТОВОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2515869C2 |

| ТУРБИННАЯ ЛОПАТКА И ГАЗОВАЯ ТУРБИНА С ТАКОЙ ТУРБИННОЙ ЛОПАТКОЙ | 2005 |

|

RU2332575C2 |

| УЗЕЛ ЛОПАТОК ТУРБИНЫ, ГАЗОВАЯ ТУРБИНА, СОДЕРЖАЩАЯ ТАКОЙ УЗЕЛ, И СПОСОБ СБОРКИ УЗЛА ЛОПАТОК ТУРБИНЫ | 2007 |

|

RU2415272C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2521528C2 |

| ТУРБИНА, А ТАКЖЕ СПОСОБ ОХЛАЖДЕНИЯ ТУРБИНЫ | 1997 |

|

RU2182975C2 |

Уплотняющий элемент предназначен для уплотнения зазора, который образован между двумя термично подвижными относительно друг друга деталями с противоположной соответствующей канавкой детали. Уплотняющий элемент направлен в поперечном сечении в основном перпендикулярно к главной линии вдоль средней линии и имеет первый конец, противоположный ему второй конец, а также лежащую между концами среднюю область и является зубчатым. Уплотняющий элемент является особенно пригодным для уплотнения зазора между направляющими лопатками при высокой температуре в газотурбинной установке для предотвращения течения газа из области охлаждающего газа в область горячего газа. Технический результат - повышение надежности уплотнения. 2 с. и 9 з.п.ф-лы, 3 ил.

| Уплотнение | 1977 |

|

SU700735A1 |

| US 5058906 A, 22.10.1991 | |||

| US 4537024 A, 27.08.1985 | |||

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1990 |

|

RU2031287C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028460C1 |

Авторы

Даты

2001-01-27—Публикация

1996-09-27—Подача