Изобретение относится к уплотнительной технике и может быть использовано для герметизации разъемных соединений.

Известны соединения, когда в посадочных канавках уплотняемых поверхностей установлен С-образный уплотнительный элемент, деформируемый путем осевой затяжки соединяемых поверхностей. Кроме кольцевых посадочных канавок с цилиндрическими стенками применяются канавки с коническими стенками или в форме сложной кривой в сечении. Применение такого профиля канавки позволят упростить монтаж за счет снижения допусков на сопрягаемые детали и повысить надежность уплотнения.

Прототипом изобретения является соединение, содержащее С-образный в поперечном сечении уплотнительный элемент, обращенный выпуклой поверхностью в сторону, противоположную внутренней полости устройства, при этом кольцевые канавки имеют трапециевидную форму поперечного сечения.

Надежность и компенсирующая способность уплотнительного элемента в известной конструкции ограничены тем, что при затяжке устройства в осевом направлении максимум интенсивности напряжений возникает в центре уплотнительного элемента, поскольку С-образный профиль работает на изгиб. В условиях вибрационных и ударных нагрузок, перепадов температур основную нагрузку воспринимает центр уплотнительного элемента - опасное сечение, что может привести к потере прочности и появлению трещин и микропор.

Целью изобретения является повышение контактных напряжений и компенсирующей способности уплотнительного устройства в условиях вибрационных и ударных нагрузок, перепадов температур.

Сущность изобретения состоит в создании такой конструкции уплотнительного устройства, которая позволяет установить уплотнительный элемент в посадочных канавках с гарантированным радиальным натягом. При радиальном натяге уплотнительный элемент имеет напряжения обратного знака по сравнению с напряжениями, возникающими при осевом нагружении. В результате уменьшается максимальные напряжения в центре уплотнительного элемента, что позволяет увеличить усилие затяжки, т.е. увеличить контактные напряжения, и тем самым повысить степень герметичности.

Для этого в уплотнительном устройстве, содержащем размещенный в посадочных кольцевых канавках уплотняемых поверхностей уплотнительный элемент с С-образным поперечным сечением, обращенным выпуклой поверхностью в сторону, противоположную внутренней полости устройства, при этом одна из стенок канавок выполнена конической, указанные конические стенки канавок выполнены со стороны внутpенней полости устройства, причем вершины их конусов направлены навстречу друг другу, а наименьший внутренний диаметр уплотнительного элемента выполнен меньше наибольшего диаметра конической стенки канавки.

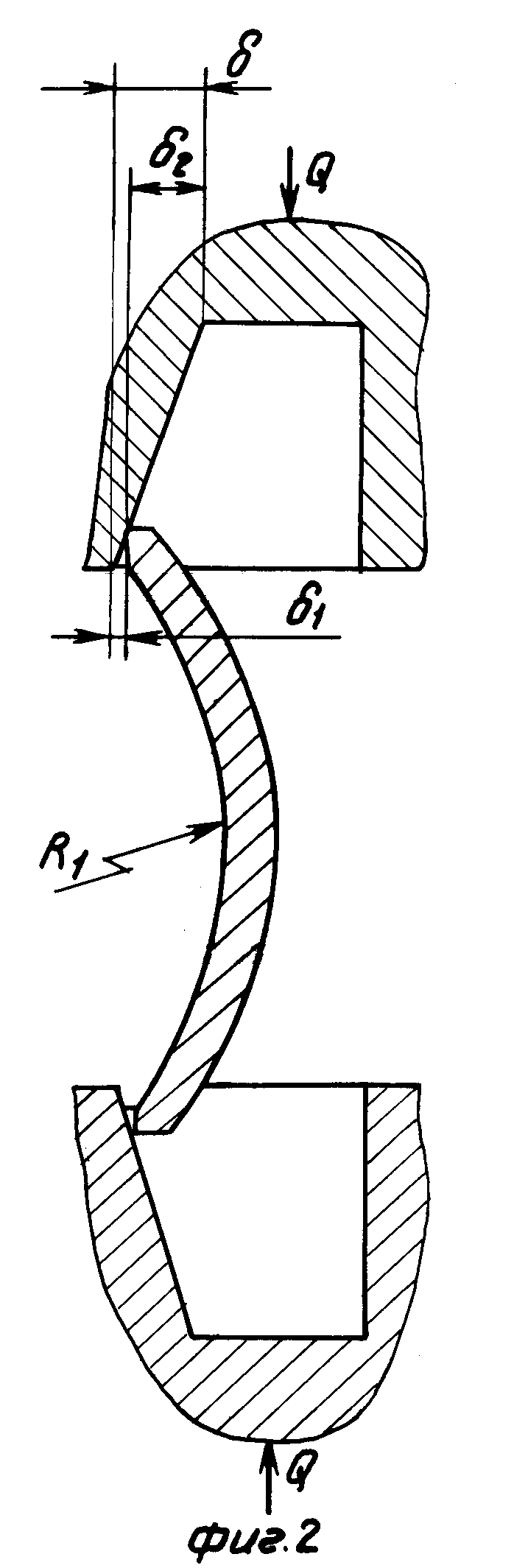

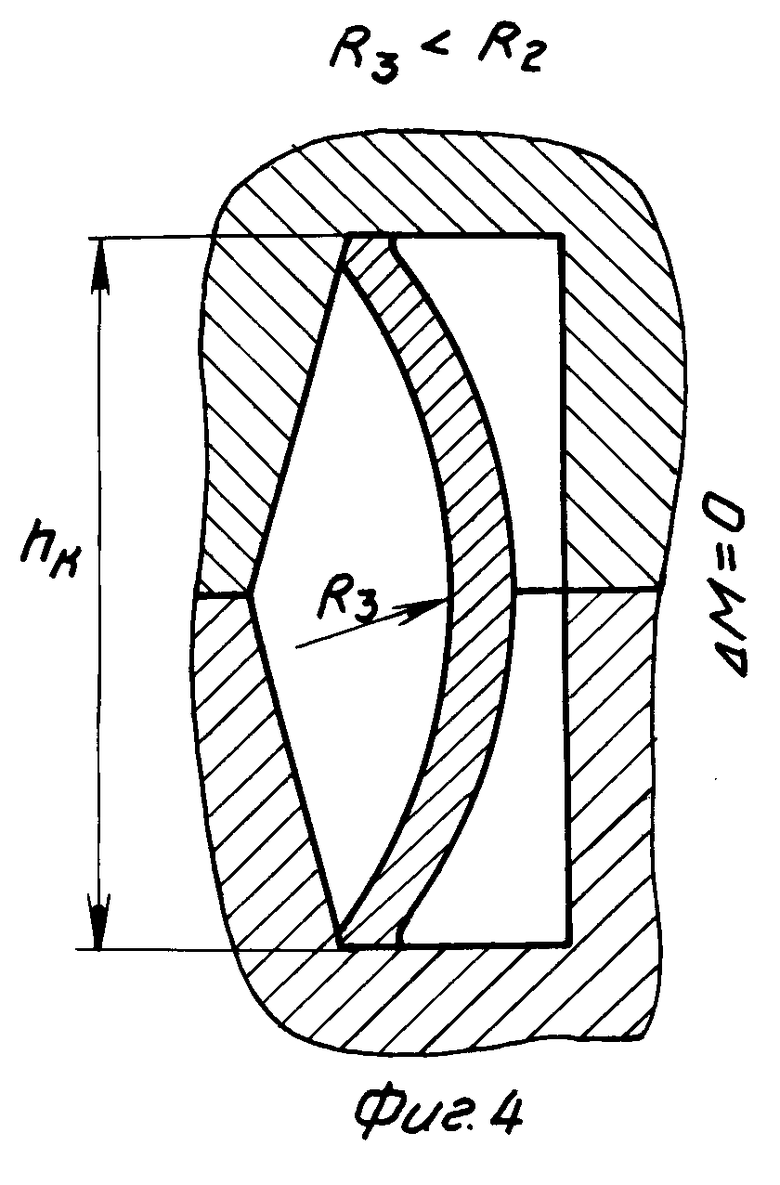

На фиг. 1 и 4 представлено устройство в рабочем положении, разрез; на фиг.2 и 3 - устройство в процессе сборки.

В канавке, образованной корпусом 1 и крышкой 2, размещен уплотнительный элемент 3 с С-образным поперечным сечением, обращенным выпуклой поверхностью в сторону, противоположную внутренней полости устройства. Со стороны внутренней полости устройства канавки имеют конические стенки с направленными навстречу друг другу вершинами конусов. Величина наклона конической стенки канавки δ включает в себя величину необходимого для упрощения монтажа посадочного зазора δ1 с учетом допусков на изготовление деталей и величину гарантированного радиального натяга δ2, т.е. δ = δ1 + δ2. Радиальный натяг гарантирован тем, что первоначальный (до установки) внутренний наименьший диаметр уплотнительного элемента D меньше наибольшего диаметра конической стенки канавки D1 (D1 - D2 = 2 δ2).

Для сборки соединения уплотнительное кольцо устанавливается в посадочную канавку корпуса 1 с посадочным зазором δ1 и закрывается крышкой 2 (фиг. 2). Далее под усилием затяжки Q происходит сближение корпуса и крышки в осевом направлении и уплотнительный элемент 3 заходит с натягом по конической стенке канавки. Происходит "раскрытие" С-образного уплотнительного элемента по кромкам до их касания дна канавок. Кривизна профиля при этом меняется: R2 становится больше R1. На внутренней поверхности уплотнительного элемента возникают напряжения растяжения, а на наружной - напряжения сжатия. Максимальные напряжения возникают в центре уплотнительного элемента, на его кромках напряжения ниже. Между корпусом 1 и крышкой 2 при этом остается монтажный зазор Δ М = hy - hк, где hy - высота уплотнения с учетом радиального натяга; hк - суммарная глубина посадочных канавок (фиг. 3).

При дальнейшем приложении усилия затяжки Q вдоль оси до соприкосновения корпуса 1 и крышки 2 зазор Δ М полностью выбирается. Радиус кривизны сечения уменьшается: R3 < R2. Происходит "закрытие" С-образного уплотнительного элемента (кромки сближаются) до полного выбирания монтажного зазора (Δ М = 0). Теперь на внутренней поверхности уплотнительного элемента возникают напряжения сжатия, а на наружной - напряжения растяжения. Поскольку происходит смена знака напряжений, то происходит их компенсация. Следовательно, максимальные напряжения в центре уплотнительного элемента, получившееся после этапа "раскрытия", компенсируются и в итоге после этапа "закрытия" уменьшаются.

Таким образом, предлагаемая конструкция уплотнительного устройства позволяет приложить большее усилие затяжки, чем это возможно в известных конструкциях, тем самым увеличить контактные напряжения на кромках уплотнительного элемента, сохраняя в пределах зоны упругости напряжения в его центре, т.е. сохраняя компенсирующую способность уплотнительного устройства.

Высокие контактные напряжения и одновременно "разгруженный" центр позволяют говорить о повышенной степени герметичности и компенсирующей способности уплотнения.

При действии эксплуатационных нагрузок (вибраций, перепадов температур, ударных нагрузок) монтажное крепление ослабевает и появляется зазор между уплотняемыми поверхностями. В этом случае уплотнительный элемент подобно пружине отслеживает и компенсирует возникающий зазор. Вследствие того, что величина возникающего зазора много меньше величины монтажного зазора Δ М, а также вследствие наличия пропорциональной зависимости на контакте между монтажными нагрузками и фактической площадью контакта при упругом поджиме контактные напряжения остаются постоянными, что обеспечивает высокую работоспособность уплотнительного устройства в течение длительного времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительное устройство для наружного давления | 1986 |

|

SU1511502A1 |

| УПЛОТНЕНИЕ КАМЕРЫ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2232280C1 |

| Разъемное неподвижное уплотнительное устройство | 1988 |

|

SU1536115A1 |

| УПЛОТНЕНИЕ ДЛЯ СТУПЕНЧАТЫХ ГИДРОЦИЛИНДРОВ | 1995 |

|

RU2097631C1 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

| Уплотнительное устройство | 1991 |

|

SU1809891A3 |

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2159373C1 |

| Крупногабаритное разъемное уплотнительное устройство высокого давления | 1988 |

|

SU1548563A1 |

| РЕЗЬБОВОЕ РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1991 |

|

RU2028536C1 |

| Уплотнительное устройство | 1989 |

|

SU1696803A1 |

Устройство может быть использовано для герметизации разъемных соединений. Сущность изобретения: уплотнительный элемент с С-образным поперечным сечением размещен в кольцевых посадочных канавках уплотняемых поверхностей выпуклой поверхностью в сторону, противоположную внутренней полости устройства. Стенки канавок ее стороны внутренней полости устройства выполнены коническими с направлением вершин конусов навстречу друг другу. Уплотнительный элемен установлен с гарантированным радиальным натягом за счет выполнения его наименьшего внутреннего диаметра меньше наибольшего диаметра внутренней стенки канавки. Обеспечиваются высокие контактные напряжения и одновременно "разгруженный" центр уплотнительного элемента. 4 ил.

УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО, содержащее размещенный в посадочных кольцевых канавках уплотняемых поверхностей уплотнительный элемент С-образного поперечного сечения, обращенного выпуклой поверхностью в сторону, противоположную внутренней полости устройства, при этом одна из стенок канавок выполнена конической, отличающееся тем, что конические стенки канавок выполнены со стороны внутренней полости устройства, причем вершины их конусов направлены навстречу одна другой, а наименьший внутренний диаметр уплотнительного элемента выполнен меньше наибольшего диаметра конической стенки канавки.

| Соединение трубопроводов | 1972 |

|

SU511469A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-20—Публикация

1990-10-16—Подача