Изобретение относится к области криогенной техники, получению сжиженного природного газа и криогенных газовых холодильных машин, работающих по циклу Стирлинга.

Известно из криогенной техники, что температура кипения азота соответствует температуре -196oC (77К), а также использование жидкого азота как охлаждающей жидкости (Вопросы глубокого охлаждения. /Сб. статей под ред. проф. М.П. Малкова/. М.: Иностр. литература, 1961, стр. 43). Однако в технологиях по производству сжиженного природного газа азот ранее не использовался.

Известно, что сжиженный природный газ рассматривается как перспективное жидкое топливо, а температура кипения сжиженных природных газов соответствует температуре -162oC (113К) (Нефтегазовая вертикаль. /Анал. журнал 9-10 (24-25), М., 1998, стр. 123/). Однако существует проблема высокоэффективного получения и хранения сжиженного природного газа как криогенной жидкости.

Известны технические решения для газификации сжиженных газов перед их раздачей потребителя с применением насосов высокого давления. (Вопросы глубокого охлаждения /Сб. статей под ред. проф. М.П. Малкова/. М.: Иностр. литература, 1961, стр. 287-288).

Известно, что для сжижения газов используются различные циклы, например, с дросселированием или детандерные, однако в области криогенных температур (60-160К) наиболее высокоэффективным циклом является цикл с холодильной машиной, работающей по циклу Стирлинга. Эффективность криогенных машин Стирлинга практически в 2 раза выше по сравнению с другими установками, применяемыми для сжижения газов (Усюкин И.П. Установки, машины и аппараты криогенной техники. М.: Легкая и пищевая промышленность, 1992., стр. 185-186).

Известно схемное решение установки для получения жидкого азота, состоящей из газовой холодильной машины Стирлинга, ректификационной колонны и теплообменника для вымораживания влаги и углекислоты воздуха, а также принцип ее работы (Вопросы глубокого охлаждения. /Сб. статей под ред. проф. М.П. Малкова/. М. : Иностр. литература, 1961, стр. 44). Однако в технологиях по производству сжиженного природного газа данные установки ранее не применялись.

Известно устройство для сжижения природного газа, содержащее теплообменник для сжижения природного газа, теплоизолированную емкость для хранения сжиженного природного газа, соединенную с теплообменником для сжижения природного газа магистралью слива сжиженного природного газа, и замкнутый охлаждающий контур, приходящий через теплообменник для сжижения природного газа (патент US N 3914949, F 25 J 1/02, 1975). Однако, с целью повышения эффективности установки в целом, целесообразно применить в качестве замкнутого контура, контур с азотом и высокоэффективной криогенной машиной Стирлинга.

Технический результат, который может быть получен при осуществлении изобретения, заключается в повышении эффективности систем и снижении материальных затрат при сжижении природного газа.

Для достижения этого технического результата комбинированная система для сжижения природного газа, содержащая теплообменник для сжижения природного газа, теплоизолированную емкость для хранения сжиженного природного газа, соединенную с теплообменником для сжижения природного газа магистралью слива сжиженного природного газа, и замкнутый охлаждающий контур, проходящий через теплообменник для сжижения природного газа, с рабочим телом азотом, снабжена в замкнутом охлаждающем контуре трубопроводами с жидким и газообразным азотом, соединяющими последовательно установленные за выходом теплообменника для сжижения природного газа обратный клапан, теплообменник для подогрева газообразного азота воздухом атмосферы, турбину с генератором на одном валу, регулирующий клапан, установку для получения жидкого азота с криогенной машиной Стирлинга, ректификационной колонной, теплообменником для вымораживания влаги и углекислоты и трубопроводом с регулирующим клапаном для подачи воздуха атмосферы в установку, теплоизолированную емкость для жидкого азота и насос высокого давления.

Введение в состав комбинированной системы для сжижения природного газа замкнутого контура циркуляции азота, состоящего из установки для получения жидкого азота с криогенной машиной Стирлинга, трубопроводов с жидким и газообразным азотом, теплоизолированной емкостью для жидкого азота, насоса высокого давления, теплообменника для подогрева газообразного азота воздухом атмосферы, турбины с электрогенератором на одном валу, регулирующего клапана, перед входом газообразного азота в установку для его сжижения, позволяет получить новое свойство, заключающееся в сжижении природного газа при теплообмене с жидким азотом за счет разницы температур кипения, с последующим нагревом газообразного азота и его расширением в турбине с получением полезной работы.

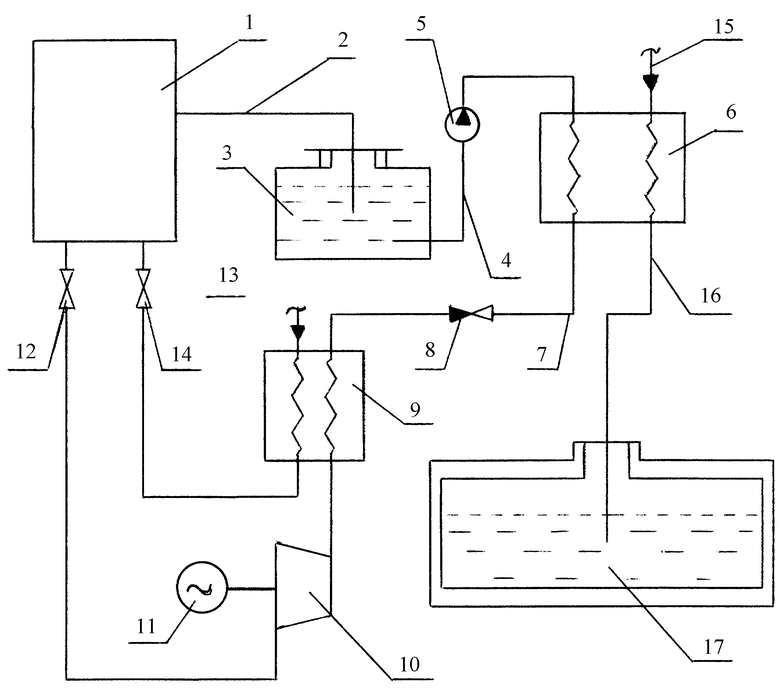

На чертеже изображена комбинированная система для сжижения природного газа.

Комбинированная система включает в себя установку для получения жидкого азота 1 (с криогенной машиной Стирлинга, ректификационной колонной и теплообменником для вымораживания влаги и углекислоты - на чертеже не обозначены), трубопровод для слива жидкого азота 2, теплоизолированную емкость 3 для жидкого азота, трубопровод подачи жидкого азота 4 с насосом высокого давления 5, теплообменник 6 для сжижения природного газа, трубопровод подачи газообразного азота 7 с обратным клапаном 8, теплообменник 9 для нагрева газообразного азота, турбину 10 с электрогенератором 11 на одном валу, регулирующий клапан 12, расположенный на трубопроводе 7 перед установкой 1, трубопровод подачи атмосферного воздуха 13 с регулирующим клапаном 14, магистраль подачи газообразного природного газа 15, магистраль слива сжиженного природного газа 16, теплоизолированную емкость 17 для хранения сжиженного природного газа.

Комбинированная система для сжижения природного газа работает следующим образом.

При работе установки 1 из воздуха, засасываемого из атмосферы через трубопровод 13, получают жидкий азот, который по трубопроводу 2 поступает в теплоизолированную емкость 3. Из емкости 3 по трубопроводу 4 с помощью насоса высокого давления 5 жидкий азот подается в теплообменник 6. В теплообменнике 6 происходит теплообмен между жидким азотом и газообразным природным газом, поступающим в теплообменник 6 по магистрали 15. В результате теплообмена природный газ охлаждается и сжижается, а затем по магистрали слива 16 поступает в теплоизолированную емкость 17 для хранения. При теплообмене жидкий азот нагревается, переходит в газообразную фазу с высоким давлением. Из теплообменника 6 газообразный азот высокого давления поступает по трубопроводу 7, через обратный клапан 8, в теплообменник 9, где происходит теплообмен с атмосферным воздухом. В результате газообразный азот высокого давления нагревается и поступает в турбину 10, где расширяясь, совершает полезную механическую работу с получением электроэнергии в электрогенераторе 11, расположенном на одном валу с турбиной 10. Затем газообразный азот поступает в установку 1, тем самым образуя замкнутый контур циркуляции. Регулирующие клапаны 12 и 14, расположенные соответственно на трубопроводах подачи газообразного азота 7 и воздуха 13, позволяют обеспечить необходимое соотношение в пропорциях между азотом и воздухом при их поступлении в установку 1.

Источники информации, принятые во внимание

1. Вопросы глубокого охлаждения. /Сб. статей под ред. проф. М.П. Малкова/. Изд.: "Иностр. литература". М.. 1961, стр. 43.

2. Нефтегазовая вертикаль. /Аналитический журнал/ 9-10 (24-25). М., 1998, стр. 123.

3. Вопросы глубокого охлаждения. /Сб. статей под ред. проф. М.П. Малкова/. Изд.: "Иностр. литература". М., 1961, стр. 287-288.

4. Усюкин И. П. Установки, машины и аппараты криогенной техники. - М.: Легкая и пищевая промышленность, 1982, стр. 185-186.

5. Вопросы глубокого охлаждения. /Сб. cтатей под ред. проф. М.П. Малкова/. М.: Иностр. литература, 1961, стр. 44).

6. Патент US N 3914949, F 25 J 1/02, 1975 (прототип).

Изобретение относится к криогенной технике, получению сжиженного природного газа. При работе установки из воздуха, засасываемого из атмосферы, получают жидкий азот, который из емкости подается насосом высокого давления в теплообменник. В теплообменнике происходит теплообмен между жидким азотом и газообразным природным газом, поступающим по магистрали. В результате теплообмена природный газ охлаждается и сжижается, а затем по магистрали слива поступает в теплоизолированную емкость для хранения. При теплообмене жидкий азот нагревается, переходит в газообразную фазу с высоким давлением. В теплообменнике происходит теплообмен с атмосферным воздухом. В результате теплообмена газообразный азот высокого давления нагревается и поступает в турбину, где расширяясь, совершает полезную механическую работу с получением электроэнергии в электрогенераторе, расположенном на одному валу с турбиной. Регулирование подачи воздуха и азота в установку осуществляется с помощью регулирующих клапанов. Использование изобретения позволит повысить эффективность системы и снизить материальные затраты. 1 ил.

Комбинированная система для сжижения природного газа, содержащая теплообменник для сжижения природного газа, теплоизолированную емкость для хранения сжиженного природного газа, соединенную с теплообменником для сжижения природного газа магистралью слива сжиженного природного газа, и замкнутый охлаждающий контур, проходящий через теплообменник для сжижения природного газа, отличающаяся тем, что рабочим телом охлаждающего контура является азот, при этом контур снабжен трубопроводами с жидким и газообразным азотом, соединяющими последовательно установленные за выходом теплообменника для сжижения природного газа обратный клапан, теплообменник для подогрева газообразного азота воздухом атмосферы, турбину с генератором на одном валу, регулирующий клапан, установку для получения жидкого азота с криогенной машиной Стирлинга, ректификационной колонной, теплообменником для вымораживания влаги и углекислоты и трубопроводом с регулирующим клапаном для подачи воздуха атмосферы в установку, теплоизолированную емкость для жидкого азота и насос высокого давления.

| US 3914949 A, 28.10.1975 | |||

| СПОСОБ СЖИЖЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044973C1 |

| Способ ожижения газа | 1986 |

|

SU1460559A1 |

| US 3878689 A, 22.04.1975 | |||

| Многоканальное устройство для проверки контроллеров внешних устройств | 1988 |

|

SU1596330A1 |

| Способ стабилизации витаминов в премиксах | 1986 |

|

SU1395270A1 |

| US 5327730 A, 12.07.1994. | |||

Авторы

Даты

2001-01-27—Публикация

1999-04-13—Подача