Изобретение относится к оборудованию для очистки внутренних поверхностей труб от различных видов загрязнений и дефектных слоев, в частности, использованных труб при ремонте и подготовке их к повторному применению в нефтяной, химической и других отраслях промышленности. Например, изобретение может быть использовано при подготовке труб нефтяного сортамента к нанесению на их внутренние поверхности защитных покрытий при ремонтно-восстановительных работах.

Известно устройство для удаления покрытий с внутренней поверхности трубы, через которую протекает поток жидкости, включающее ударное тело, динамически нестабильное в потоке жидкости, и упругую связь. При протекании жидкости через внутреннюю полость трубы ударное тело хаотически перемещается внутри трубы и соударяется с ее внутренней поверхностью. За счет этих соударений и происходит процесс очистки. При помощи упругой связи ударное тело перемещается вдоль внутренней полости трубы для обеспечения очистки по всей ее длине (международная заявка WО 94/03285, МПК5 В 08 В 9/02, опубл. 17.02.94).

Однако данное устройство не обеспечивает высокое качество и равномерность очистки как по длине трубы, так и по периметру окружности ее сечения, поскольку энергия соударения в каждый момент различна и не стабильна. Кроме того, устройство не обеспечивает высокой производительности очистки, поскольку в каждый момент времени обработка происходит в небольшой локальной зоне.

Известно устройство для мойки и сушки труб, включающее транспортную систему и установку мойки и сушки труб, которая выполнена в виде двух контуров для мойки наружной и внутренней поверхностей труб. Внутренний моющий контур выполнен в виде штанги, которая подается внутрь трубы, при этом на рабочем ее конце смонтированы сопла, подающие моющий раствор. Наружный моющий контур выполнен в виде кольцевой втулки, установленной в корпусе. Последняя охватывает снаружи трубу и связана посредством тяг с кривошипом и валом рольганга через коническую передачу. Втулка имеет возможность возвратно-поступательного движения вокруг оси трубы (Патент РФ N 2107562, МПК6 В 08 В 9/00, опубл. 27.03.98).

Однако с помощью этого устройства невозможно очистить внутреннюю поверхность труб от изношенных в процессе эксплуатации покрытий с высокой прочностью и адгезией, например покрытий из стекломассы, поскольку энергия жидкости, подаваемой через сопла, недостаточна для разрушения указанных покрытий.

Известно устройство для вибрационной обработки длинномерных изделий, в частности для их очистки. Устройство состоит из унифицированных секций с виброприводами, установленными с помощью упругих опор на неподвижном основании. Секции соединены между собой посредством упругих элементов и образуют единую рабочую камеру. На основании между приводами размещены опоры со шкивами, связанные с виброприводами с помощью эластичных муфт. Шкивы опор ременной передачей связаны с двигателями. При одновременном пуске двигателей вращающий момент посредством ременной передачи передается на валы виброприводов секций, что вызывает синфазные и синхронные колебания секций. В рабочую камеру, состоящую из унифицированных секций, загружаются рабочая среда и заготовки. Данное устройство обеспечивает равномерность обработки поверхностей заготовок по всей длине (Наладка и эксплуатация станков для вибрационной обработки. М., "Машиностроение", 1988 г. С. 21, прототип).

Недостаток известного устройства состоит в том, что с его помощью невозможно очистить внутреннюю поверхность длинномерных изделий, в частности труб нефтяного сортамента, в том числе от покрытий с высокой прочностью и адгезией.

Технический результат изобретения заключается в расширении технологических возможностей устройства, в обеспечении очистки внутренних поверхностей труб, в том числе труб нефтяного сортамента.

Указанный технический результат достигается тем, что в устройстве для очистки внутренних поверхностей труб нефтяного сортамента, содержащем по крайней мере две секции, каждая из которых имеет установленную посредством упругих опор на неподвижном основании виброплощадку, жестко связанный с ней вибровозбудитель с приводом, согласно изобретению секции установлены на регулируемом расстоянии друг от друга, каждая виброплощадка выполнена в виде платформы с приспособлением для крепления труб, предварительно заполненных технологической средой и загерметизированных, а вибровозбудители расположены независимо друг от друга с возможностью обеспечения асинхронных колебаний платформ. Количество секций и расстояние между ними выбрано из условий прочности труб, надежности их закрепления и необходимости уменьшения колеблющихся масс. При этом для уменьшения колеблющихся масс необходимо уменьшать количество секций и увеличивать расстояния между ними, для обеспечения надежности закрепления труб необходимо увеличивать количество секций и уменьшать расстояния между ними. Условие прочности труб требует, чтобы секции были установлены на расстоянии не более половины и не менее четверти длины изгибной волны в трубе на частоте вибровозбудителя. Таким образом, необходимо определение оптимальной длины каждой секции и расстояний между ними. Вибровозбудитель выполнен в виде вибратора дебалансного типа.

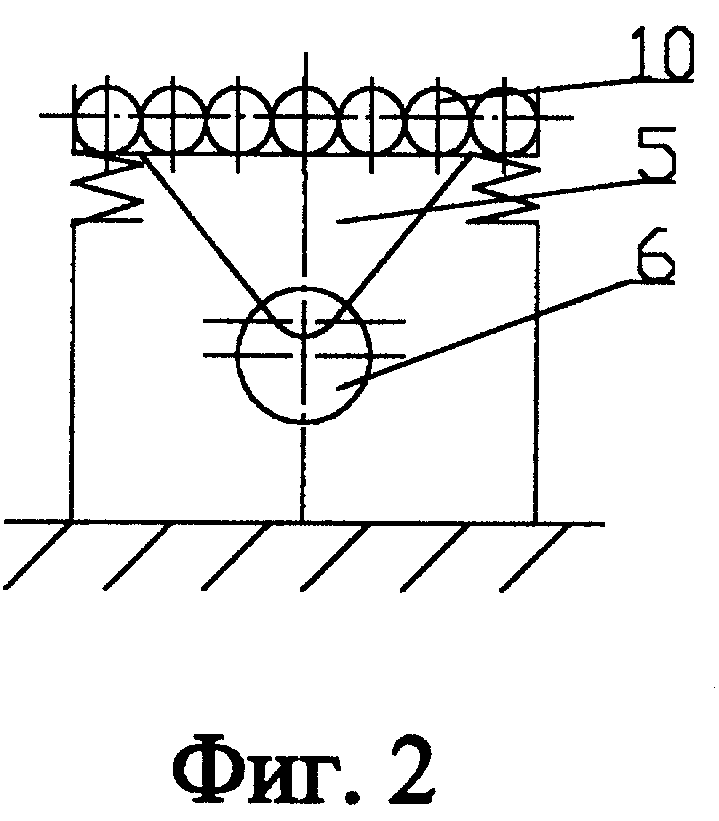

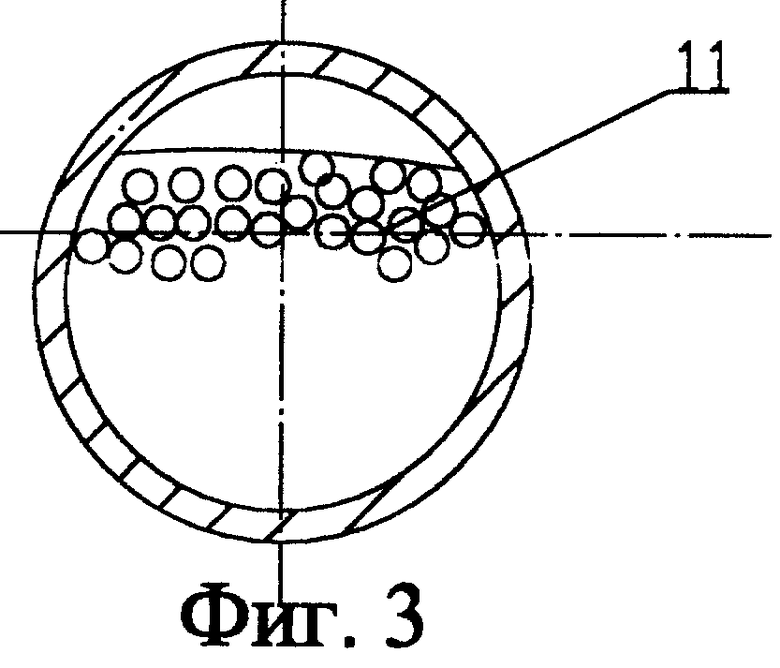

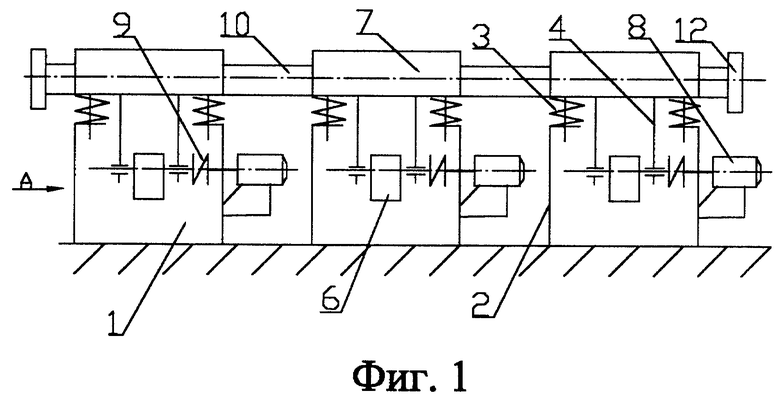

Изобретение иллюстрируется чертежом, где на фиг. 1 представлен общий вид устройства, на фиг. 2 - вид по стрелке А на фиг. 1, на фиг. 3 - труба, заполненная технологической средой.

Устройство для очистки длинномерных изделий содержит, как минимум, две секции 1, каждая из которых содержит основание 2, на котором посредством упругих опор 3 установлена виброплощадка 4, представляющая собой платформу 5 с жестко закрепленными на ней вибровозбудителем 6 и приспособлением 7 для закрепления труб. На основании 2 также жестко установлен привод 8, который соединен с вибровозбудителем 6 посредством упругой муфты 9. Обрабатываемые трубы 10, предварительно заполненные технологической средой 11 и загерметизированные заглушками 12, закрепляются на всех секциях 1 установки. Вибровозбудители 6 секций 1, представляющие собой регулируемые вибраторы дебалансного типа, не имеют между собой механической связи и могут настраиваться независимо друг от друга таким образом, чтобы обеспечить при работе различные параметры колебаний секций 1. Приводы 8 секций 1 не имеют между собой механической связи и могут включаться и выключаться независимо друг от друга. Виброплощадки 4 секций 1 не связаны между собой и могут двигаться независимо друг от друга. Основания 2 секций 1 не зависимы, расстояния между секциями 1 могут быть изменены перемещением любой из них для обеспечения обработки труб 10 различной длины.

Устройство для обработки труб работает следующим образом: обрабатываемые трубы 10, например, длиной 12 м, предварительно заполненные технологической средой 11 и загерметизированные заглушками 12, устанавливают на приспособлениях 7 для закрепления труб секций 1. При этом количество секций 1 равно 4, длина каждой секции 2 м, расстояния между ними одинаковы и составляют 1 м. Затем включают приводы 8 секций 1. Движение от приводов 8 через упругие муфты 9 передается на вибровозбудители 6, в результате виброплощадки 4 секций 1 начинают колебаться на упругих опорах 3, причем параметры этих колебаний (амплитуды и фазы) определяются предварительной настройкой вибровозбудтелей 6 и порядком включения приводов 8. Технологическая среда 11 внутри труб 10 перемещается относительно внутренних поверхностей труб 10, в результате чего происходят многочисленные соударения элементов технологической среды 11 с внутренними поверхностями труб 10. За счет этого протекает процесс очистки, причем энергия данных соударений, определяемая свойствами элементов технологической среды 11 и параметрами колебаний секций 1, достаточно высока для обеспечения удаления покрытий с высокой прочностью и адгезией. Высокая производительность процесса очистки достигается за счет большого количества соударений, происходящих в каждый момент времени. Ввиду отсутствия механических связей между вибровозбудителями 6 секций 1 и независимой их настройки колебания секций 1 происходят не синхронно, что приводит к появлению дополнительных движений технологической среды 11 внутри труб 10. По окончании промежутка времени, достаточного для удаления покрытий со всех внутренних поверхностей труб 10, приводы 8 секций 1 выключают, после чего трубы 10 раскрепляют.

Изобретение относится к оборудованию для очистки внутренних поверхностей труб от различных видов загрязнений и дефектных слоев, в частности, использованных труб при ремонте и подготовке их к повторному применению в нефтяной, химической и других отраслях промышленности. Технический результат изобретения заключается в расширении технологических возможностей устройства, в обеспечении очистки внутренних поверхностей труб, в том числе труб нефтяного сортамента. Устройство для очистки внутренних поверхностей труб нефтяного сортамента содержит по крайней мере две секции, каждая из которых имеет установленную посредством упругих опор на неподвижном основании виброплощадку, жестко связанный с ней вибровозбудитель с приводом. Секции установлены на регулируемом расстоянии друг от друга. Каждая виброплощадка выполнена в виде платформы с приспособлением для крепления труб, предварительно заполненных технологической средой и загерметизированных. Вибровозбудители расположены независимо друг от друга с возможностью обеспечения асинхронных колебаний платформ. Количество секций и расстояния между ними выбраны из условий прочности труб, надежности и закрепления и необходимости уменьшения колеблющихся масс. Вибровозбудитель выполнен в виде вибратора дебалансного типа. 2 з.п. ф-лы, 3 ил.

| БАБИЧЕВ А.П | |||

| Наладка и эксплуатация станков для вибрационной обработки | |||

| - М.: Машиностроение, 1988, с.21 | |||

| Установка для вибродинамической очистки труб | 1988 |

|

SU1736639A1 |

| Способ промывки полых изделий | 1982 |

|

SU1094630A1 |

| DE 19643532 A1, 30.04.1998 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2001-02-10—Публикация

1999-12-30—Подача