Изобретение относится к соединению конструктивных элементов и может быть использовано при подготовке к эксплуатации и ремонту труб и другого нефтепромыслового оборудования с коническими резьбовыми соединениями.

Заявлена группа изобретений, образующая единый изобретательский замысел, так как в формуле изобретения в трех независимых пунктах (пп. 1, 3 и 7) охарактеризованы способ герметизации конических резьбовых соединений и варианты устройства для осуществления оного из действий способа герметизации, а именно устройства для нанесения герметизирующего покрытия на внутреннюю или наружную резьбу конических резьбовых соединений:

Задача герметизации конических резьбовых соединений сводится по существу к их уплотнению, т.е. состоит в том, чтобы перекрыть по сечению в любом месте отверстия четырех каналов утечки в этих соединения:

1. Канал между спиралью вершин муфтовой резьбы и спиралью впадин трубной резьбы;

2. Канал между спиралью впадин муфтовой резьбы и спиралью вершин трубной;

3. Канал между спиралями фронтальных поверхностей резьб муфтовой и трубной;

4. Канал между спиралями тыльных поверхностей резьб муфтовой и трубной.

Известен способ герметизации резьбовых соединений бурильных, обсадных и насосно-компрессорных труб, заключающийся в нанесении герметика на резьбу с последующим свинчиванием соединяемых труб, в котором намагничивают резьбовые концы труб перед их свинчиванием, а в качестве герметика используют магнитоактивный материал в виде порошка или пасты, который концентрируется на вершинах резьб, а после свинчивания концы труб размагничивают. Способ направлен на повышение надежности герметизации соединения (Авторское свидетельство СССР N 1622702 МКИ F 16 L 15/00, опубл. 23.01.91).

Недостатком способа является отсутствие гарантий уплотнения 3-го и 4-го каналов, упомянутых выше. Кроме того, недостатком является нетехнологичность способа и недолговечность герметизации, поскольку после подъема колонны герметизацию необходимо повторить полностью с дополнительным расходом магнитоактивного герметизирующего материала.

Известен способ герметизации конических резьбовых соединений труб с резьбами треугольного профиля путем нанесения уплотнительного покрытия из мягкого металла на резьбовую поверхность соединяемых частей в виде отдельных локальных образований, равномерно распределенных по длине впадин (Авторское свидетельство СССР N 901460 МКИ E 21 B 17/08, F 16 L 15/00 опубл. 30.01.82).

Нанесение покрытия только во впадины резьбы уплотняет соединение лишь в отношении сечения винтовых каналов вершина - впадина (каналы N 1 и 2). При этом отсутствие покрытия на передней и задней сторонах профиля оставляет неуплотненными вышеупомянутые винтовые каналы с плоским поперечным сечением (каналы N 3 и 4). Причем, поскольку не оговаривается толщина покрытия, не исключено его избыточное нанесение во впадину, чем будет увеличиваться зазор в винтовом канале с плоским поперечным сечением (канал N 3 или 4).

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ герметизации резьбовых конических соединений нефтепромысловых труб, включающий нанесение на контактную поверхность резьбы мягкого металла, в котором впадины нескольких последних контактных витков (в частности двух) внутренней резьбы заполняют слоем мягкого металла, постепенно уменьшающимся по толщине в направлении входной части резьбового отверстия (С.Ф.Билык. "Герметичность и прочность конических резьбовых соединений труб нефтяного сортамента". - М.: "Недра", 1981, с. 150).

Однако при нанесении мягкого металла только во впадины витков и только внутренней резьбы происходит перекрытие лишь одного выходного отверстия канала N 2, идущего по спирали впадин внутренней резьбы, тогда как аналогичный канал N 1, идущий по спирали вершины внутренней резьбы, остается неуплотненным, как и винтовые каналы N 3 и 4, идущие по спирали с плоским сечением зазора между передними и задними сторонами контактирующих профилей резьбы.

Известна лабораторная установка для металлизации муфт резьбовых соединений труб, содержащая устройство для зажима и вращения муфты, эжекторное устройство для вытяжки вредных продуктов горения и электрической дуги, станочный электрометаллизатор, зачистное устройство, компрессор, источник питания электрометаллизатора, печь для нагрева муфт. Установка позволяет проводить необходимые экспериментальные исследования по отработке режима металлизации резьбовых соединений, а также выполнять работы по металлизации опытных партий муфт (С.Ф.Билык. "Герметичность и прочность конических резьбовых соединений труб нефтяного сортамента". - М.: "Недра", 1981, с. 151-153).

Однако на известной установке нельзя реализовать предлагаемый нами способ без конструктивных переработок.

Известно устройство для нанесения герметизирующего покрытия из мягкого металла (например, цинка, олова, свинца) на конические резьбовые соединения труб нефтяного сортамента, содержащее электрометаллизатор и кондуктор с отверстиями, базовая поверхность которого выполнена с возможностью установки на обрабатываемую резьбу. Устройство обеспечивает нанесение покрытия в виде отдельных локальных образований во впадинах между витками резьбы с определенным шагом (Авторское свидетельство СССР N 901460 МКИ E 21 B 17/98, F 16 L 15/00, опубл. 30.01.82) (прототип изобретения "устройство").

Недостатком данного устройства является то, что кондуктор с отверстием обеспечивает нанесение герметизирующего слоя только в виде совокупности дискретных образований вместо необходимого сплошного контура, расположенного вдоль профиля резьбы на протяжении, по меньшей мере, одного шага резьбы.

Технический результат изобретения заключается в повышении надежности герметизации резьбовых соединений труб нефтяного сортамента и нефтепромыслового оборудования путем обеспечения распределения напряжений и деформаций герметизирующего материала в конических резьбовых соединениях с локализацией максимумов в детерминированной узкой области с резким увеличением толщины слоя металлизации в зоне с укороченным замкнутым контуром уплотнения.

Кроме того, одновременно с герметизацией конического резьбового элемента достигается продление срока его службы за счет обеспечения по всей длине резьбы беззадирных условий многократного свинчивания-развинчивания соединений.

Указанный технический результат достигается тем, что в способе герметизации конических резьбовых соединений, включающем нанесение на поверхность резьбы слоя мягкого металла перед свинчиванием соединений, согласно изобретению слой металла на участке внутренней или наружной резьбы, расположенном от захода в резьбу не менее чем на 2/3 ее рабочей длины, наносят равномерной по толщине слоя полосой, а на участке резьбы, приходящемся на виток с неполным профилем в зоне фаски стандартного ответного резьбового элемента, слой наносят на протяжении, по крайней мере одного витка, пояском с толщиной слоя, не менее чем в два раза превышающим толщину слоя в равномерной полосе. В частном случае толщину слоя в равномерной полосе ограничивают сверху размером между вершиной и впадиной в резьбовом соединении по стандарту. Нанесение покрытия по предложенному способу в равной степени применимо к трубной или муфтовой резьбе, но неприменимо к обработке обоих резьбовых элементов одновременно.

Нанесение покрытия двумя полосами способствует увеличению контактных напряжений и деформаций в слое покрытия, что улучшает степень перекрытия каналов утечки, т.е. способствует герметизации. Одновременно повышаются прочность и устойчивость сопряжения свинченных резьбовых элементов по отношению к изгибающим моментам, действующим при эксплуатации соединения. Кроме того, нанесение покрытия не менее чем на 2/3 рабочей длины резьбы обеспечивает упругое замыкание витков резьбового соединения в дискретных точках контакта в присутствии третьего тела между стальными элементами резьбового соединения и, следовательно, беззадирные условия свинчивания-развинчивания соединения, т.е. его долговечность.

Нанесение покрытия в виде пояска с повышенной толщиной слоя (не менее чем в два раза превышающей толщину слоя в равномерной полосе) на участке резьбы, приходящемся на виток с неполным профилем в зоне фаски ответного резьбового элемента, приводит в конце свинчивания конического резьбового соединения к резкому повышению момента сопротивления свинчиванию за счет упора зоны фаски ответного резьбового элемента в поясок. Продолжение докрепления конического резьбового соединения при действии упора приводит к увеличению напряжений на тыльных поверхностях резьбы до уровня напряжений на фронтальных поверхностях в полосе равномерного покрытия и в пояске, что вызывает локальное увеличение пластических деформаций в обеих полосах покрытия и, соответственно, большую степень перекрытия как в равномерной полосе, так и в зоне пояска всех четырех каналов утечки конического резьбового соединения.

Более того в пояске повышенной толщины покрытия последнее соприкасается с острыми кромками, образованными пересечением конической поверхности фаски ответного резьбового элемента с его резьбовой поверхностью. На острых кромках, естественно, уровень контактных напряжений и градиенты последних максимальны, что приводит к интенсивной пластической приработке материала слоя пояска к острой кромке и замыканию всех четырех входных каналов утечки. При ограничении толщины слоя покрытия в равномерной полосе размером стандартного зазора в канале между спиралью вершин и спиралью впадин проходное отверстие указанного канала при докреплении конического резьбового соединения перекрывается в значительной степени. Это объясняется тем, что за счет деформируемости слоя его толщина уменьшается в зоне каналов между фронтальными и тыльными сторонами профиля, тогда как в зоне канала между спиралями вершин и впадин слой сохраняет неизменную толщину.

Для выполнения одного из действий заявленного способа, а именно для нанесения герметизирующего покрытия на внутреннюю и наружную резьбу конических резьбовых соединений, разработаны два варианта устройства.

Устройство для нанесения герметизирующего покрытия на внутреннюю резьбу элементов конических резьбовых соединений нефтепромыслового оборудования (первый вариант) содержит металлизатор и кондуктор, базовая поверхность которого выполнена с возможностью установки в обрабатываемую резьбу. Согласно изобретению кондуктор относительно металлизатора установлен с возможностью осевого поступательного и вращательного перемещения, при этом кондуктор имеет возможность попеременного сцепления-расцепления с металлизатором или с обрабатываемым резьбовым элементом. Базовая поверхность кондуктора выполнена с конусностью, соответствующей конусности обрабатываемого резьбового элемента, диаметр рабочей кромки базовой поверхности кондуктора соответствует внутреннему диаметру резьбы в плоскости торца стандартного резьбового элемента, ответного обрабатываемому, а сопло металлизатора расположено с возможностью пересечения его осью рабочей кромки базовой поверхности кондуктора.

Возможность относительного осевого поступательного и вращательного перемещения металлизатора и кондуктора может быть осуществлена, например, с помощью установки между ними шариков в сепараторах радиальных подшипников.

В частном случае для осуществления возможности попеременного сцепления-расцепления кондуктора с металлизатором или с обрабатываемым изделием на корпусе кондуктора соосно ему установлены кольцевые электромагниты с противоположно направленными рабочими зазорами, на корпусе металлизатора выполнен фланец на расстоянии от сопла, соответствующем длине кондуктора, при этом один из электромагнитов направлен зазором в сторону фланца металлизатора, а другой - в сторону его сопла. В частном случае, рабочая кромка базовой поверхности кондуктора выполнена по винтовой линии с шагом, соответствующим шагу обрабатываемой резьбы с замыканием контура витка. В частном случае базовая поверхность кондуктора выполнена резьбовой, у которой параметры геометрии впадин и шаг резьбы соответствуют параметрам впадин и шагу резьбового элемента, ответного обрабатываемому.

В устройстве по варианту 1 могут быть использованы электродуговые, лазерные, плазменные металлизаторы и др.

Устройство для нанесения герметизирующего покрытия на наружную резьбу элементов конических резьбовых соединений нефтепромыслового оборудования и труб (второй вариант) содержит металлизатор и кондуктор, базовая поверхность которого выполнена с возможностью установки на обрабатываемую резьбу. Согласно изобретению кондуктор относительно металлизатора установлен с возможностью осевого поступательного и вращательного перемещения, при этом кондуктор имеет возможность попеременного сцепления-расцепления с метализатором или с обрабатываемым резьбовым элементом. Базовая поверхность кондуктора выполнена с конусностью, соответствующей конусности обрабатываемого резьбового элемента, диаметр рабочей кромки базовой поверхности кондуктора соответствует стандартному наружному диаметру обрабатываемой резьбы в основной плоскости, а сопло металлизатора расположено с возможностью пересечения его осью рабочей кромки базовой поверхности кондуктора.

В частном случае для осуществления возможности попеременного сцепления-расцепления кондуктора с металлизатором или с обрабатываемым резьбовым элементом металлизатор снабжен гильзой с дном, при этом гильза и сопло металлизатора установлены со скрещиванием их осей, в гильзе размещен кондуктор, в корпусе которого расположены кольцевые электромагниты с противоположно направленными рабочими зазорами, при этом один из электромагнитов, зазор которого направлен в сторону сопла, размещен у меньшего диаметра конической базовой поверхности кондуктора на расстоянии от ее рабочей кромки, соответствующем стандартной длине обрабатываемого резьбового элемента, а второй электромагнит размещен у дна гильзы.

Возможность относительного осевого поступательного и вращательного перемещения металлизатора и кондуктора может быть осуществлена, например, с помощью установки между гильзой металлизатора и кондуктором шариков в сепараторах радиальных подшипников.

В частном случае рабочая кромка базовой поверхности кондуктора выполнена по винтовой линии с шагом, соответствующим шагу обрабатываемой резьбы и замыканием контура витка. В частном случае базовая поверхность кондуктора выполнена резьбовой, у которой шаг и параметры геометрии впадин резьбы соответствует шагу и параметрам впадин резьбового элемента, ответного обрабатываемому.

В устройстве по варианту 2 в качестве металлизатора могут быть использованы детонационные пушки, металлизаторы электродуговые, плазменные, газоплазменные и др.

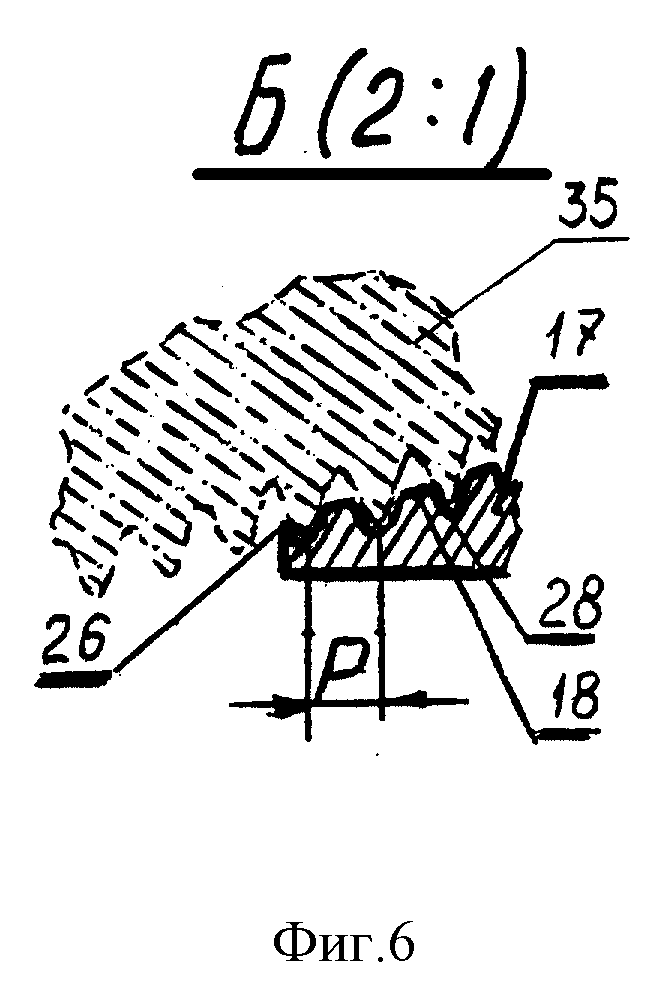

Изобретение иллюстрируется чертежами, где на фиг. 1 представлено устройство для нанесения герметизирующего покрытия на внутреннюю резьбу муфт и элементов нефтепромыслового оборудования (вариант 1);

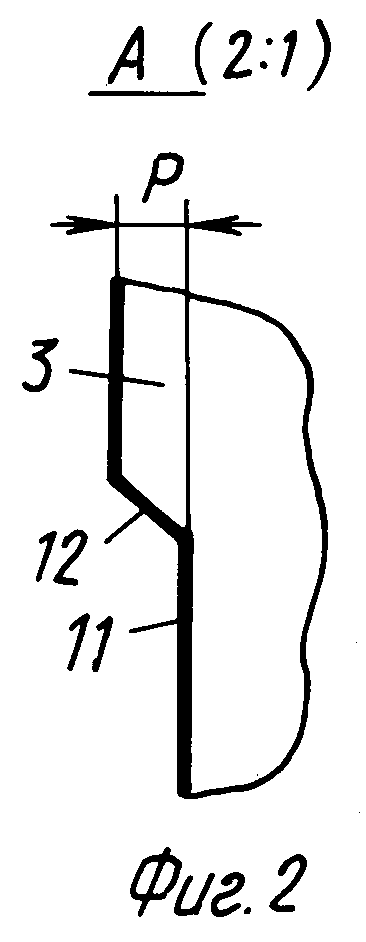

- на фиг. 2 изображена рабочая кромка базовой поверхности кондуктора, выполненная по винтовой линии со ступенчатым замыканием контура витка (вид А фиг. 1);

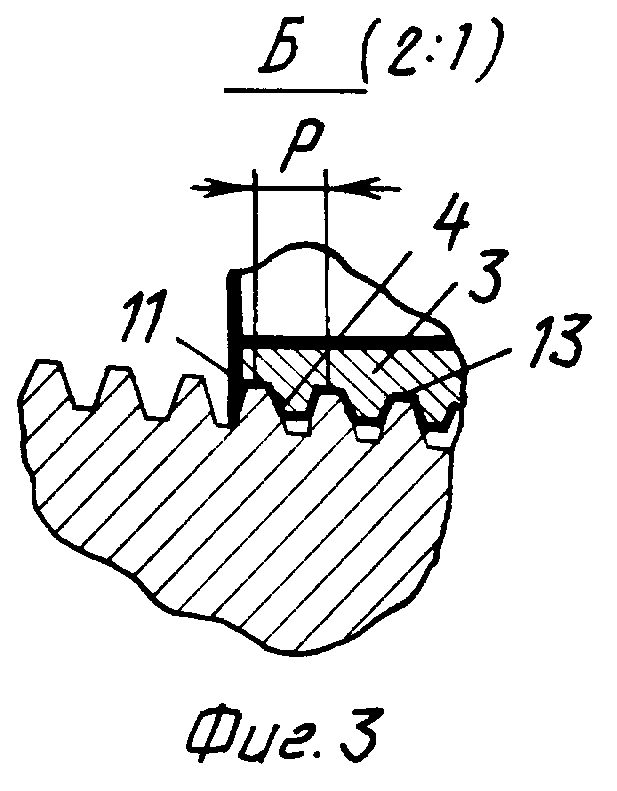

- на фиг. 3 изображено взаимное расположение резьбовой базовой поверхности кондуктора, его рабочей кромки и обрабатываемой резьбы (вид Б фиг. 1);

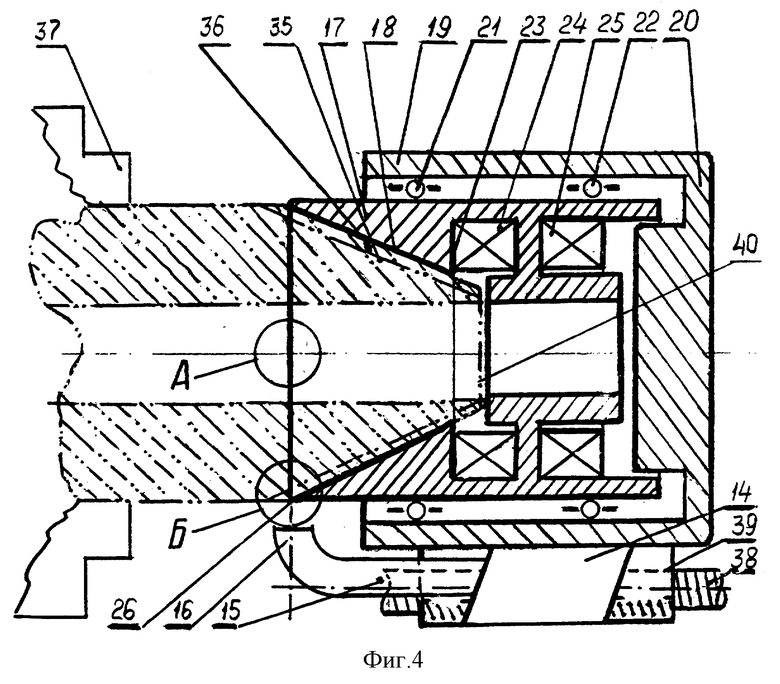

- на фиг. 4 представлено устройство для нанесения герметизирующего покрытия на наружную резьбу элементов конических резьбовых соединений труб и элементов нефтепромыслового оборудования (вариант 2);

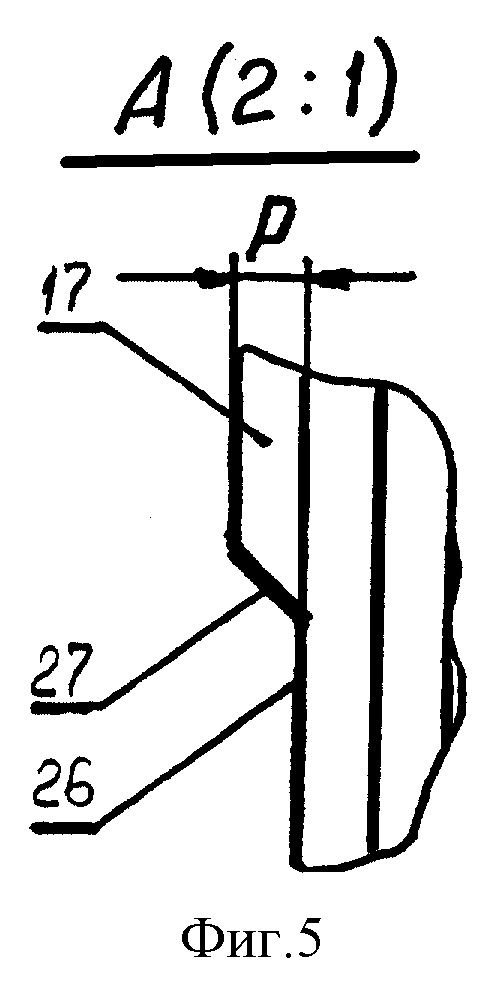

- на фиг. 5 изображена рабочая кромка базовой поверхности кондуктора, выполненная по винтовой линии со ступенчатым замыканием контура витка (вид А фиг. 4);

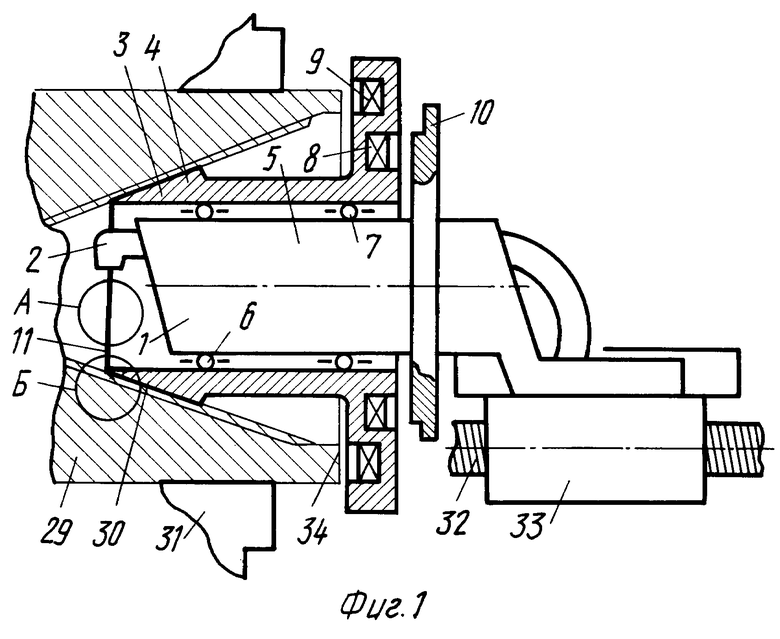

- на фиг. 6 изображено взаимное расположение базовой поверхности кондуктора, его рабочей кромки и обрабатываемой резьбы (вид Б фиг. 4).

Устройство (вариант 1) для нанесения герметизирующего покрытия на внутреннюю резьбу элементов конических резьбовых соединений нефтепромыслового оборудования, в том числе на муфтовую резьбу, содержит металлизатор 1, соплом 2 и кондуктор 3 с базовой поверхностью 4, выполненной конической (фиг. 1). В корпусе 5 кондуктора 3 установлены два радиальных шарикоподшипника 6 и 7, обеспечивающие возможность как относительного вращения, так и осевого поступательного перемещения кондуктора 3 и металлизатора 1. На корпусе 5 кондуктора установлены кольцевые электромагниты 8 и 9 с противоположно направленными рабочими зазорами, обеспечивающими попеременное сцепление кондуктора 3 с фланцем 10 металлизатора 1 или с обрабатываемым изделием. Рабочая кромка 11 базовой поверхности 4 кондуктора 3 выполнена с диаметром, соответствующим табличному значению внутреннего диаметра резьбы в плоскости торца стандартного резьбового элемента, ответного обрабатываемому. Сопло 2 металлизатора 1 расположено с возможностью пересечения его осью рабочей кромки 11 базовой поверхности 4 кондуктора 3. В частном случае исполнения рабочая кромка 11 базовой поверхности 4 кондуктора 3 может быть выполнена по винтовой линии с шагом, соответствующим шагу обрабатываемой резьбы Р и с замыканием 12 контура витка, например ступенчатым (фиг. 2).

В частном случае исполнения базовая поверхность 4 кондуктора 3 может быть выполнена наружной резьбовой (фиг. 3), у которой шаг Р, параметры геометрии впадин 13 резьбы соответствуют параметрам впадин стандартного резьбового элемента, ответного обрабатываемому.

Устройство (вариант 2) для нанесения герметизирующего покрытия на наружную резьбу элементов конических резьбовых соединений нефтепромыслового оборудования, в том числе на трубную резьбу, содержит металлизатор 14 с удлиненными трубопроводами 15 и соплом 16, кондуктор 17 с внутренней базовой поверхностью 18, выполненной конической (фиг. 4). Кондуктор 17 связан с металлизатором 14 посредством гильзы 19 с дном 20. Между гильзой 19 и кондуктором 17 расположены радиальные шарикоподшипники 21 и 22, обеспечивающие возможность как относительного вращения, так и относительного осевого поступательного перемещения кондуктора 17 и металлизатора 14. Внутри кондуктора 17 у его меньшего по диаметру торца 23 установлен кольцевой электромагнит 24, обеспечивающий в рабочем зазоре сцепление кондуктора 17 с обрабатываемым изделием. Оппозитно электромагниту 24 установлен кольцевой электромагнит 25 с рабочим зазором, направленным в сторону дна 20 гильзы 19 металлизатора 14.

Рабочая кромка 26 базовой поверхности 18 кондуктора 17 выполнена с диаметром, соответствующим табличному значению наружного диаметра обрабатываемой резьбы в основной плоскости по стандарту, а конусность базовой поверхности 18 соответствует конусности обрабатываемой резьбы по стандарту.

Сопло 16 металлизатора 14 расположено с возможностью пересечения его осью рабочей кромки 26 базовой поверхности 18 кондуктора 17.

В частном случае исполнения рабочая кромка 26 базовой поверхности 18 кондуктора 17 может быть выполнена по винтовой линии с шагом Р, соответствующим шагу обрабатываемой резьбы с замыканием 27 контура витка, например, ступенчатым (фиг. 5).

В частном случае исполнения базовая поверхность 18 кондуктора 17 может быть выполнена внутренней резьбовой, у которой шаг Р и параметры геометрии впадин 28 резьбы соответствуют параметрам впадин стандартного резьбового элемента, ответного обрабатываемому (фиг. 6).

Устройство для нанесения герметизирующего покрытия на внутреннюю резьбу (вариант 1) работает следующим образом.

Элемент 29 конического резьбового соединения с обрабатываемой внутренней конической резьбой 30, устанавливают, например, в патроне 31 токарного станка (на чертеже не показан). Посредством привода 32, например, механизмом осевой подачи суппорта 33 станка внутрь муфты 29 устанавливают до упора по конусу базовую поверхность 4 кондуктора 3. Включают электромагнит 9 и тем самым фиксируют сцепление кондуктора 3 с торцом 34 обрабатываемой муфты 29.

Посредством привода 32 перемещают металлизатор 1 относительно кондуктора 3 до пересечения осью сопла 2 рабочей кромки 11 базовой поверхности 4 кондуктора 3 и витка обрабатываемой муфтовой резьбы, приходящегося на виток с неполным профилем в зоне фаски стандартного ответного трубного резьбового элемента. Включают механизм вращения 31 обрабатываемой муфты 29 и металлизатор 1 на заданный интервал времени T, обеспечивающий получение повышенной толщины слоя в пояске покрытия.

Затем отключают электромагнит 9 и включают электромагнит 8. Одновременно включают привод 32 в направлении отвода металлизатора 1 с кондуктором 3 за торец 34 обрабатываемой муфты 29. Электромагнит 8, сцепляясь с фланцем 10 металлизатора 1, удаляет кондуктор 3 из обрабатываемой резьбы 30 и обеспечивает совместное перемещение металлизатора 1 и кондуктора 3 вдоль оси от вращающейся муфты 29. При этом происходит нанесение на обрабатываемую внутреннюю резьбу равномерной по толщине слоя полосы покрытия.

При выходе сопла 2 за торец 34 обрабатываемой муфты 29 останавливают приводы 31, 32 и металлизатор 1 отключают. Обработанную муфту 29 удаляют или разворачивают в сторону металлизатора 1 вторым муфтовым резьбовым элементом.

В случае, когда рабочая кромка 11 базовой поверхности 4 кондуктора 3 выполнена по винтовой линии с шагом, соответствующим шагу обрабатываемой резьбы и со ступенчатым замыканием 12 контура витка (фиг. 2), при работе металлизатора 1 в течение интервала времени T получают в пояске покрытия слой металла повышенной толщины с четко выраженной границей, обращенной в сторону равномерного покрытия. Эта граница образована ветвями разомкнутого витка винтовой линии с шагом Р обрабатываемой резьбы и ступенчатым замыканием 12 концов указанных ветвей витка.

В частном случае, когда базовая поверхность 4 кондуктора 3 выполнена наружной резьбовой (фиг. 3), в обрабатываемую муфту 29, посредством привода 32, устанавливают до упора по конусам вершин резьб базовую поверхность 4 кондуктора 3. Включают электромагнит 8, обеспечивая тормозное сцепление кондуктора 3 с фланцем 10 металлизатора 1. Включают левое вращение муфты 29 посредством механизма 31, соответствующее ввинчиванию кондуктора 3 в обрабатываемую муфту 29 до упора по конической резьбе. Отключают электромагнит 8 и привод 31, включают электромагнит 9. Посредством привода 32 перемещают металлизатор 1 относительно кондуктора 3 до пересечения осью сопла 2 рабочей кромки 11 базовой поверхности 4 кондуктора 3. Включают правое вращение привода 31 и металлизатор 1 на период времени T. Затем отключают металлизатор 1 и электромагнит 9. Включают электромагнит 8 и привод 32 в направлении отвода металлизатора 1 от муфты 29. По окончании сцепления резьбы базовой поверхности кондуктора 3 и обрабатываемой муфты 29 включают металлизатор 1 и производят нанесение равномерной полосы покрытия вплоть до достижения осью сопла 2 торца 34 муфты 29, где металлизатор 1 и приводы станка выключают.

Устройство для нанесения герметизирующего покрытия на наружную резьбу (вариант 2) работает следующим образом.

Резьбовой элемент 35 с обрабатываемой наружной конической резьбой 36, например, ниппель насосно-компрессорной трубы, устанавливают в механизме вращения, например в патроне 37 токарного станка (на чертеже не показан). Посредством привода 38, например, механизмом осевой подачи суппорта 39 станка, на обрабатываемую наружную коническую резьбу 36 устанавливают до упора соосно ей базовую поверхность 18 кондуктора 17 включают электромагнит 24 и тем фиксируют сцепление кондуктора 17 с торцом 40 обрабатываемого ниппеля 35. Гильзу 19, а с ней и металлизатор 14 посредством привода 38 и подшипников 21 и 22 перемещают по наружной поверхности кондуктора 17 до пересечения осью сопла 16 рабочей кромки 26 базовой поверхности 18 кондуктора 17. Включают металлизатор 14, правое вращение ниппеля 35 механизмом 37 на заданный интервал времени T, обеспечивая нанесение утолщенного покрытия в форме пояска длиной не менее одного витка резьбы в области основной плоскости резьбы ниппеля.

Затем отключают электромагнит 24 и включают электромагнит 25. Одновременно включают привод 38 в направлении отвода металлизатора 14 с кондуктором 17 от основной плоскости в сторону начала резьбы 36.

При этом электромагнит 25, сцепляясь с дном 20 гильзы 19 металлизатора 14, удаляет кондуктор 17 с обрабатываемого ниппеля 35 и обеспечивает совместное перемещение металлизатора 14 и кондуктора 17 вдоль оси вращения ниппеля 35. В результате происходит нанесение равномерной по толщине слоя полосы покрытия.

По достижении совпадения оси сопла 16 с торцом 40 ниппеля 35 останавливают приводы 37, 38 и металлизатор 14 отключают. Обработанный ниппель 35 удаляют и на позицию обработки устанавливают очередной трубный резьбовой элемент.

В случае, когда рабочая кромка 26 базовой поверхности 18 кондуктора 17 выполнена по винтовой линии с шагом, соответствующим шагу обрабатываемой резьбы и с замыканием 27 контура витка (фиг. 3), например, ступенчатым, при работе металлизатора 14 в течение интервала времени T, получают в пояске покрытия слой металла повышенной толщины с четко выраженной границей, обращенной в сторону полосы равномерного покрытия. Эта граница образована ветвями разомкнутого витка винтовой линии с шагом P обрабатываемой резьбы и ступенчатым замыканием 27 концов указанных ветвей витка.

В частном случае, когда базовая поверхность 18 кондуктора 17 выполнена внутренней резьбовой (фиг. 6), на обрабатываемый ниппель 35 устанавливают до упора по конусам вершин резьб базовую поверхность 18 кондуктора 17. Включают электромагнит 25, обеспечивая тормозное сцепление кондуктора 17 с дном 20 гильзы 19 металлизатора 14. Включают левое вращение ниппеля 35 посредством механизма 37, соответствующее навинчиванию кондуктора 17 на обрабатываемый ниппель 35 до упора по конической резьбе. Отключают электромагнит 25 и привод 37. Включают электромагнит 24. Посредством привода 38 перемещают металлизатор 14 относительно кондуктора 17 до пересечения осью сопла 16 рабочей кромки 26 базовой поверхности 18 кондуктора 17. Включают правое вращение ниппеля 35 и металлизатор 14 на период времени Т, затем отключают металлизатор 14 и электромагнит 24, включают электромагнит 25 и привод 38 в направлении отвода металлизатора 14 от ниппеля 35. По окончании расцепления резьб базовой поверхности кондуктора 17 и обрабатываемого ниппеля 35 включают металлизатор 14 и производят нанесение равномерной полосы покрытия вплоть до достижения осью сопла 16 торца 40 ниппеля 35, где металлизатор 14 и станок выключают.

Примеры реализации способа

Пример 1

Муфту насосно-компрессорной трубы гладкой 73-К ГОСТ 633-80, предварительно обезжиренную и очищенную по резьбовым поверхностям от окислов и загрязнений металлической дисковой вращающейся щеткой, устанавливают в патроне токарного станка типа 1К65. Металлизацию резьбы муфты производят с помощью устройства по варианту 1 с использованием закрепленного на суппорте станка электродугового металлизатора ЭМ-6 с удлиненной головкой, обеспечивающей применение для металлизации медной проволоки диаметром 1,5-2 мм.

Не менее чем на 2/3 витков рабочего участка муфтовой резьбы от ее захода наносят слой медного покрытия равномерной полосой, толщина которой составляет 40...50 мкм. Толщину слоя задают не превышающей нормативного размера зазора (z= 76 мкм) между вершиной и впадиной в резьбовом соединении по ГОСТ 633-80.

На участке 15-го-16-го витков муфтовой резьбы, приходящемся на первый виток с неполным профилем в зоне фаски на трубной резьбе стандартного ответного ниппеля, слой меди наносят с толщиной не менее 100 мкм в виде пояска, перекрывающего по ширине зону не менее чем одного витка муфтовой резьбы.

Затем обработанную муфту навертывают на ниппель трубы (без уплотняющего металлического покрытия) с помощью муфтонаверточного станка 98Д15, при этом применяют графитовую смазку УССА по РД 39-136-95. В конце докрепления муфты поясок медного покрытия впервые соприкасается с резьбовыми поверхностями ниппеля. Профиль этой резьбы неполон, т.к. вершины у первого витка частично срезаны фаской. Острые ее кромки при искаженной вершине первого витка трубной резьбы впиваются в металл - медь утолщенного пояска покрытия, пластически деформируют медь в зоне контакта.

Этим обеспечивается улучшенная полнота перекрытия зазоров всех четырех спиральных каналов утечки при одновременной подготовке тонкослойной металлизацей большинства витков рабочего участка муфтовой резьбы к беззадирному многократному свинчиванию-развинчиванию с трубной резьбой ответного ниппеля. Гидроиспытания при 300 атм показали снижение до 0,2% вероятности капельных протечек в соединениях, герметизированных по предлагаемому способу.

Пример 2

Герметизирующее покрытие наносили на предварительно обезжиренную и очищенную методом дробеструйной обработки наружную резьбовую поверхность ниппеля стальной насосно-компрессорной трубы гладкой 73 х 5.5-Е ГОСТ 633-80 с помощью устройства по варианту 2 при использовании в качестве металлизатора пропано-кислородной пушки детонационно-газовой установки "ДЕМЕТОН-3М". Порошок бронзы (БРОЦС, зернистость 5...10 мкм) наносят на большую от захода часть (не менее 2/3 витков рабочего участка трубной резьбы) слоем, толщина которого составляет 40...50 мкм.

На участке 15-го...16-го витков трубной резьбы ниппеля, приходящемся на виток с неполным профилем в зоне фаски на резьбе стандартной ответной муфты слой бронзы БРОЦС наносят в виде пояска, перекрывающего по ширине зону не менее чем одного витка трубной резьбы, где толщину слоя покрытия задают не менее 100 мкм, чем вдвое превышают толщину слоя равномерной полосы. Затем производят с помощью механического ключа КМУ-50 с применением графитовой смазки согласно действующему РД 39-136-95 свинчивание ниппеля с муфтой, на резьбовые поверхности которой бронзовое покрытие не наносилось. В конце докрепления соединения поясок медного покрытия на ниппеле впервые соприкасается с резьбовыми поверхностями муфты в области заходной фаски в муфтовую резьбу. Острые ее кромки при искаженной вершине первого витка муфтовой резьбы впиваются в бронзу утолщенного пояска покрытия, пластически деформируют бронзу в зоне контакта. Этим обеспечивается улучшенная полнота перекрытия зазоров всех четырех спиральных каналов утечки при одновременной подготовке тонкослойной металлизацией большей части витков трубной резьбы к многократному беззадирному свинчиванию-развинчиванию с муфтой.

Промысловые трехмесячные испытания эффективности герметизации резьбовых соединений колонны НКТ по технологии, включающей металлизацию резьбы ниппеля с применением установки "ДЕМЕТОН-3М" (после восстановления резьбы, ранее бывшей в эксплуатации, по специальной технологии) показали уменьшение утечки нефти через резьбовые стыки колонны длиной 1100 метров из труб гладких 73 х 25 на 2,6 куб. метра в сутки по сравнению с контрольной колонной труб аналогичного сортамента, содержащей муфты, на резьбовую поверхность которых нанесено цинковое покрытие по способу-прототипу. Контрольная колонна герметизировалась по действующей технологии, приведенной в РД 39-136-95.

Изобретение относится к нефтяной и газовой промышленности, в частности к соединению конструктивных элементов, и может быть использовано при подготовке к эксплуатации и ремонту труб и другого нефтепромыслового оборудования с коническими резьбовыми соединениями. Изобретение включает группу изобретений, образующих единый изобретательский замысел и характеризует способ герметизации конических резьбовых соединений нефтепромыслового оборудования, включающий нанесение на поверхность резьбы слоя мягкого металла перед свинчиванием соединений, при этом слой металла на участке внутренней или наружной резьбы, расположенном от захода в резьбу не менее на 2/3 ее рабочей длины, наносят равномерной по толщине слоя полосой, а на участке, приходящемся на виток с неполным профилем в зоне фаски стандартного ответного резьбового элемента, наносят на протяжении, по крайней мере, одного витка пояском с толщиной слоя, не менее чем в два раза превышающей толщину слоя в равномерной полосе. Изобретение включает два варианта выполнения устройства для реализации способа. Изобретение позволяет обеспечить повышение надежности герметизации резьбовых соединений и продлить срок службы соединений. 3 с. и 7 з.п. ф-лы, 6 ил.

| БИЛЫК С.Ф | |||

| Герметичность и прочность конических резьбовых соединений нефтяного сортамента | |||

| - М.: Недра, 1981, с.150 - 153 | |||

| Способ герметизации конических резьбовых соединений труб | 1980 |

|

SU901460A1 |

| СПОСОБ УПЛОТНЕНИЯ РЕЗЬБОВЫХ КОНУСНЫХ СОЕДИНЕНИЙ | 0 |

|

SU177809A1 |

| Способ уплотнения резьбовых соединений труб | 1976 |

|

SU717275A1 |

| Способ герметизации резьбовыхСОЕдиНЕНий ОбСАдНыХ КОлОНН | 1978 |

|

SU810927A1 |

| Способ герметизации конических резьбовых соединений труб | 1983 |

|

SU1194993A1 |

| Способ герметизации конических резьбовых соединений труб | 1986 |

|

SU1366629A1 |

| Способ герметизации соединений труб в скважине | 1990 |

|

SU1788195A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТОНКОСТЕННЫХ МЕТАЛЛИЧЕСКИХ ТРУБ С НАРУЖНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1991 |

|

RU2011100C1 |

Авторы

Даты

2001-02-10—Публикация

1998-12-25—Подача