Настоящее изобретение относится к этиленовым полимерам, отличающимся улучшенной технологичностью, в частности, шприцуемостью и узким распределением сомономера, которые могут быть преимущественно получены способом низкого давления. По экструзионным свойствам расплава эти этиленовые полимеры превосходят традиционный линейный полиэтилен низкой плотности и эквивалентны или превосходят полиэтилен низкой плотности высокого давления при одинаковом индексе расплава.

Линейный полиэтилен может быть легко получен способами низкого давления, например, в газовой фазе, реакторах с псевдоожиженным слоем. Его физико-механические свойства, такие как жесткость, предел прочности при разрыве и относительное удлинение при разрыве, находятся на хорошем уровне. Однако переработка его затруднена. Линейный полиэтилен характеризуется тенденцией к разрушению экструзионного потока, и для него характерна нестабильность свойств пленки, связанная с такими проблемами, как большое сужение и явление резонанса при вытяжке экструдата, возникающими при изготовлении рулонной пленки.

Полиэтилен низкой плотности высокого давления, который является сильно разветвленным, предпочтительнее линейного полиэтилена низкой плотности в тех областях применения, которые требуют легкой переработки. Полиэтилен низкой плотности высокого давления можно легко экструдировать, например, в пленки, избежав при этом таких явлений, как разрушение экструзионного потока, перегрев или резонанс при вытяжке экструдата. Однако в традиционных способах получения таких смол предусмотрено использование трубчатых реакторов или автоклавов, которые работают при чрезвычайно высоком давлении (порядка 2109-3163 кг/см2) и высокой температуре (порядка 200-350oC) и обязательно сложны и дорогостоящи в работе и управлении. Кроме того, вследствие сильно разветвленной структуры полиэтилен низкой плотности высокого давления уступает по физико-механическим свойствам линейному полиэтилену низкой плотности.

Некоторые исследователи в данной области пытались решить проблему плохой технологичности линейного полиэтилена путем введения в линейный полиэтилен длинноцепочечных разветвлений. Патенты США N 5272236, 5380810 и 5278272 на имя Lai с соавт. и заявка PCT WO 93/08221 "The Dow Chemical Company" описывают "в основном линейные" олефиновые полимеры, обладающие некоторыми свойствами, обуславливающими улучшенную технологичность, включающими примерно от 0,01 до 3 длинноцепочечных разветвлений на 1000 атомов углерода основной цепи и молекулярно-массовое распределение порядка 1,5-2,5.

Аналогично заявка PCT N WO/9407930, "Exxon Chemical Patents Inc." описывает полимеры, содержащие менее 5 длинных линейных разветвлений на 100 атомов углерода основной цепи, где по крайней мере некоторые разветвления имеют молекулярную массу, превышающую критическую молекулярную массу отрезков между узлами полимерной цепи. WO 94/07930 утверждает, что такие полимеры характеризуются улучшенной технологичностью в состоянии расплава и улучшенными физико-механическими свойствами в твердом виде.

Патент США N 5374700 на имя Tsutsui с соавт. описывает этиленовые сополимеры, отличающиеся узкими композиционными распределениями и отличным показателем натяжения расплава. Так называемые скорости течения расплава этих сополимеров составляют от 0,001 до 50 г/10 мин, измеренные при температуре 190oC и нагрузке 1,5 кг/см2, т.е. такие же как индекс расплава.

И, наконец, заявка PCT N WO 94/19381, "Idemitsu Kasan Co., Ltd" относится к этиленовому сополимеру на основе этилена и олефина, содержащего 3-20 атомов углерода, отличающемуся хорошими технологическими свойствами и возможностью регулирования различных свойств, таких как плотность, точка плавления и кристалличность. Этот сополимер отличается тем, что 1) основная полимерная цепь не содержит четвертичного атома углерода, 2) энергия активации течения расплава (Ea) составляет 8-20 ккал/моль и 3) когда константу Хаггинса k сополимера сравнивают с этим же показателем линейного полиэтилена, характеризующегося такой же предельной вязкостью, что и сополимер, измерение вязкости осуществляют в декалине при 135oC, зависимость имеет следующий вид: 1.12 < k1/k2 ≅ 5 (где k1 представляет собой константу Хаггинса сополимера и k2 представляет собой константу Хаггинса линейного полиэтилена).

Разработан новый класс этиленовых полимеров, обладающих отличными технологическими свойствами, то есть равными или превышающими показатели технологических свойств полиэтилена низкой плотности высокого давления при одинаковом индексе расплава. Такие этиленовые полимеры обладают уникальным комплексом свойств, не известным для полиэтиленовых смол известных технических решений.

Краткое изложение сущности изобретения

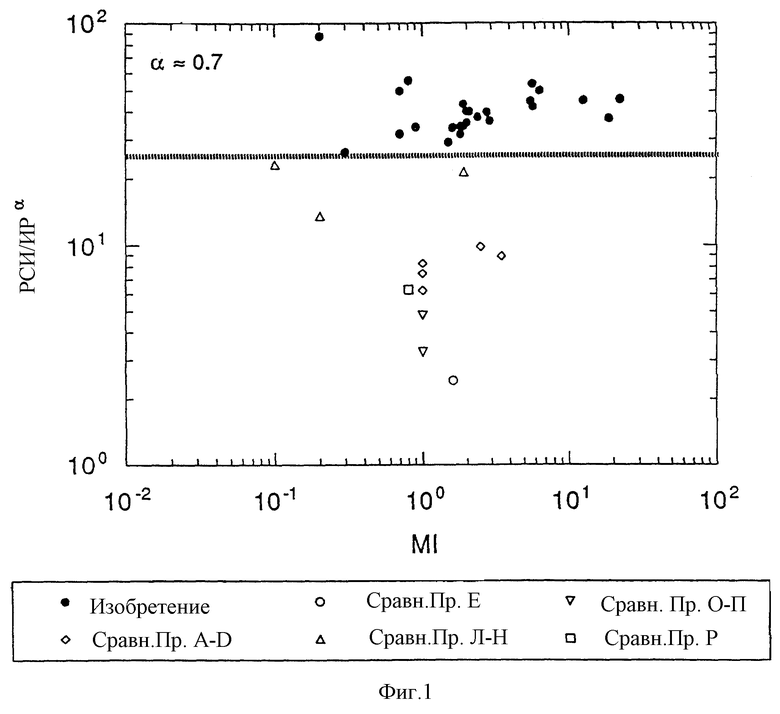

Техническое решение данного изобретения обеспечивает получение этиленового полимера, имеющего индекс полидисперсности не менее примерно 3.0; индекс расплава, ИР, и индекс спектра релаксации, РСИ, такие, что (РСИ) (ИРα) составляют величину больше порядка 26, когда α равно примерно 0.7; и индекс распределения кристаллизующихся цепей по длинам Lw/Ln менее примерно 3. Такой этиленовый полимер эффективно экструдируется, показывая более низкое давление в мундштуке и расход тока по сравнению с традиционным полиэтиленом низкой плотности или новым промышленно выпускаемым полиэтиленом, полученным в присутствии металлоцена. Такой этиленовый полимер, который может представлять собой этиленовый гомополимер или сополимер этилена, может быть легко переработан в различные целевые изделия, такие как пленки общего назначения, прозрачные пленки, термоусаживаемые пленки, экструзионные покрытия, изоляционная оболочка провода и кабеля, оболочка и поперечно-сшитая изоляция силового кабеля, формовые изделия, полученные методами инжекционного, выдувного или центробежного формования, и полупроводящая изоляция и оболочки, с использованием методов, хорошо известных в данной области техники.

Краткое описание чертежей

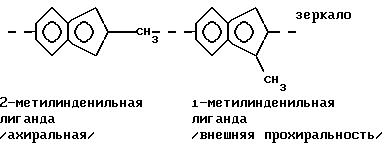

На фиг. 1 представлена зависимость (РСИ) (ИРα) от индекса расплава (ИР) для этиленовых полимеров данного изобретения и различных других полиэтиленов.

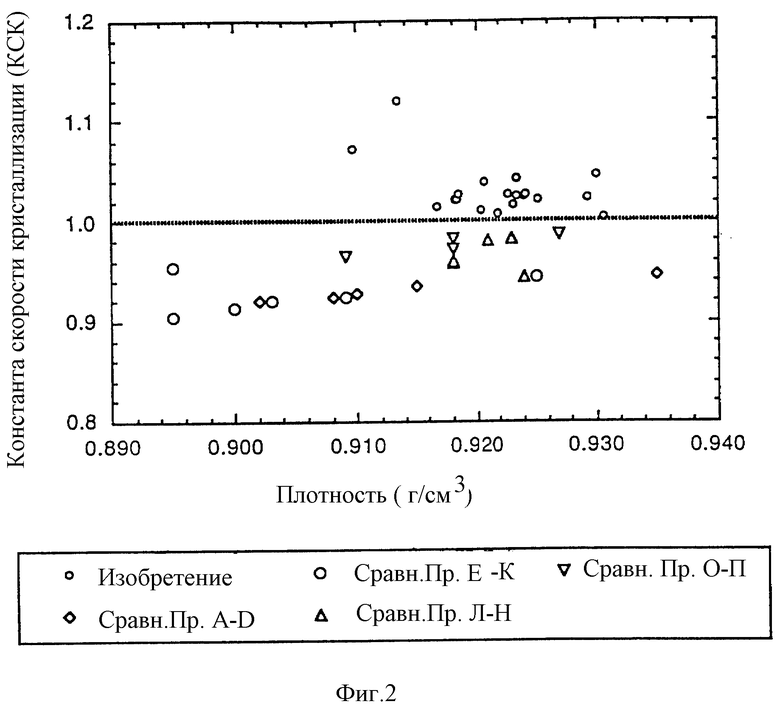

На фиг. 2 представлена зависимость константы скорости кристаллизации (КСК) от плотности этиленовых полимеров данного изобретения и различных других полиэтиленов.

Подробное описание изобретения

Этиленовые полимеры данного изобретения включают этиленовые гомополимеры и сополимеры этилена с линейными или разветвленными высшими альфа-олефинами, содержащими от 3 примерно до 20 атомов углерода, с плотностью, лежащей в пределах примерно от 0.86 до примерно 0.95. Приемлемые высшие альфа-олефины включают, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен и 3,5,5-триметил-1-гексен. С этиленом могут быть также полимеризованы диены, особенно несопряженные диены. Приемлемые несопряженные диены представляют собой линейные, разветвленные или циклические углеводородные диены, содержащие примерно от 5 до примерно 20 атомов углерода. Особенно предпочтительные диены включают 1,5-гексадиен, 5-винил-2-норборнен, 1,7-октадиен и т.п. Этиленовые полимеры включают также, например, этиленпропиленовые каучуки (ЭПК), этилен-пропилен-диеновые терполимеры (ЭПДМ) и т.п. В число сомономеров можно включить также ароматические соединения, содержащие виниловую ненасыщенность, такие как стирол и замещенные стиролы. Особенно предпочтительные этиленовые полимеры содержат этилен и примерно от 1 до 40 мас.% одного или нескольких из вышеописанных сомономеров.

Эти этиленовые полимеры имеют индексы полидисперсности без поправки на длинноцепочечные разветвления не менее примерно 3.0, предпочтительно не менее примерно 4.0, что свидетельствует о том, что такие этиленовые полимеры имеют молекулярно-массовые распределения, которые являются преимущественно достаточно широкими. Индекс полидисперсности полимера (ПДИ) определяется как отношение среднемассовой молекулярной массы полимера к среднечисленной молекулярной массе полимера (Mw/Mn). ПДИ без поправки на длинноцепочечные разветвления определяют с использованием метода классификационной вытеснительной хроматографии (SEC) на хроматографе WATERS 150C GPC, работающем при 140oC с 1,2,4-трихлорбензолом при скорости течения 1 мл/мин. Диапазон размера пор насадки хроматографической колонки обеспечивает разделение MM в пределах от 200 до 10000 Дальтон. Для получения величины молекулярно-массового распределения без поправки (при условии, что полимер линейный) в качестве калибровочного стандарта использовали полиэтиленовый стандарт NBS 1475 или 1496 Национального Института технологии стандартов.

Этиленовые полимеры настоящего изобретения обладают уникальными реологическими свойствами, которые придают полимеру высокое значение прочности расплава, способность к разжижению под действием сдвиговых напряжений и прекрасную вытяжку, обеспечивая, таким образом, чрезвычайную легкость переработки. Такая улучшенная технологичность характерна как для легкости экструзии, так для и процессов переработки, таких как пленки, полученные экструзией с раздувкой, пневмоформование, экструзионное формование покрытий и оболочек проводов и кабеля. В частности, этиленовые полимеры настоящего изобретения имеют индексы расплава, ИР, и индексы спектра релаксации, ИСР, такие, что для данного этиленового полимера соблюдается соотношение

(РСИ) (ИРα) > примерно 26, когда α равно примерно 0.7.

Предпочтительно

(РСИ) (ИРα) > примерно 30, когда α равно примерно 0.7.

В последнем вышеприведенном соотношении ИР представляет собой индекс расплава полимера, выраженный в граммах на 10 мин, определяемый по методу ASTM D-1238, условие E, при 190oC, а ИСР представляет собой индекс спектра релаксации полимера в безразмерных единицах.

ИСР этиленового полимера настоящего изобретения определяют, подвергая сначала полимер сдвиговой деформации и измеряя его отклик на деформацию с помощью реометра. Как известно, основываясь на величине отклика полимера, механике и геометрии используемого реометра, можно определить зависимость изменения модуля релаксации G(t) или динамического модуля G′(ω) и G″(ω) от времени t или частоты ω, соответственно (cм. J.M. Dealy and K.F. Wissbrun, Melt Rheology and its Role in Plastics Processing, Van Nostrand Reinhold, 1990, р. 269-297). Математическая зависимость между динамическим модулем и динамическим модулем упругости представляет собой интегральное уравнение Фурье, но определенный набор данных можно также рассчитать по другим параметрам, используя хорошо известный спектр времен релаксации (cм. S.H. Wasserman, J. Rheology, vol. 39, p. 601-625 (1995)). Используя классическую механическую модель, можно рассчитать дискретный спектр релаксации, состоящий из ряда релаксационных переходов или "типов", каждый с характеристической интенсивностью или "весом" и временем релаксации. Используя такой спектр, модули можно выразить следующим образом:

где N - число переходов и gi и λi представляют собой вес и время каждого перехода (cм. J. D. Ferry, Viscoelastic Properties of Polymers, John Wiley and Sons, 1980, p. 224-263).

Релаксационный спектр полимера можно определить с помощью специальной программы, такой как реологическая программа IRIS®, реализуемой компанией "IRIS Developments".

Рассчитав распределение переходов в релаксационном спектре, можно рассчитать первый и второй моменты распределения, аналогичные Mn и Mw, первому и второму моментам молекулярно-массового распределения, следующим образом:

ИСР определяется как gII/gI.

Поскольку ИСР зависит от таких параметров, как молекулярно-массовое распределение полимера, молекулярная масса и длинноцепочечные разветвления, то он является надежным показателем технологичности полимера. Чем выше величина ИСР, тем лучше технологичность полимера.

Кроме того, этиленовые полимеры настоящего изобретения имеют индекс распределения кристаллизующихся цепей по длинам, Lw/Ln менее примерно 3, предпочтительно менее примерно 2, что свидетельствует о том, что они имеют узкое распределение сомономеров и поэтому характеризуются существенной композиционной однородностью. Индекс распределения кристаллизующихся цепей по длинам определяют методом элюционного фракционирования при повышении температуры (ЭФПТ), как описано Wild с соавт. J. Polymer Sci., Poly. Phys. Ed. , vol. 20, p. 441 (1982). Разбавленный раствор этиленового полимера в таком растворителе, как 1,2,4-трихлорбензол, концентрацией 1-4 мг/мл, загружают при высокой температуре в колонку с насадкой. Затем колонке дают медленно охладиться со скоростью 0.1oC/мин до комнатной температуры, контролируя таким образом, чтобы этиленовый полимер кристаллизовался на насадке в порядке увеличения степени разветвления (или снижения кристаллизуемости) при снижении температуры. Затем колонку нагревают примерно до 140oC, регулируя скорость нагрева на уровне 0.7oC/мин при постоянной скорости течения растворителя через колонку 2 мл/мин. По мере элюирования полимерные фракции имеют уменьшающееся значение степени разветвленности (или увеличивающееся значение степени кристалличности) при повышении температуры. Для контролирования концентрации элюатов используют инфракрасный детектор концентрации. Из температурных данных ЭФПТ можно получить значение частоты разветвления для данного сомономера. Соответственно значениe длин отрезков основной цепи между узлами, выраженное как Lw и Ln, можно рассчитать следующим образом. Lw представляет собой среднемассовую молекулярную массу отрезка цепи между узлами

LW = ΣiwiLi

и Ln представляет собой среднечисленную молекулярную массу отрезков цепей между узлами

Ln = 1/Σi(wi/Li),

где Wi - массовая фракция полимерной компоненты i, имеющей среднюю длину отрезков основной цепи Li между двумя соседними узлами. Необязательно узкие распределения сомономера этиленовых полимеров могут быть охарактеризованы с помощью метода дифференциальной сканирующей калориметрии (ДСК). В случае использования метода ДСК температуру плавления измеряют дифференциальным сканирующим калориметром, таким как DSC 2920, промышленно поставляемым компанией "Thermal Analysis Instruments, Inc. ". Образец полимера массой примерно 5 мг, запаянный в алюминиевый карандаш, сначала нагревают до 160oC со скоростью 10oC/мин, а затем охлаждают до -20oC также со скоростью 10oC/мин. Затем следует вторичное нагревание до 160oC со скоростью 10oC/мин. Пиковая температура плавления во время второго эндотермического плавления определяется как точка плавления полимера.

Связанными с ДСК свойствами этиленовых полимеров настоящего изобретения предпочтительно являются следующие показатели:

1) индекс гомогенности по ДСК, ДСК-ГИ, не менее примерно 7, предпочтительно не менее примерно 9, и

2) константа скорости кристаллизации, КСК, равная или больше 1.

ДСК-ГИ определяют следующим образом:

ДСК-ГИ = [(Tm, гетерог. - Tm)/(Tm, гетероген. - Tm, гомоген.)]10,

где Tm представляет собой пиковую температуру плавления этиленового полимера, и Tm, гетерог. и Tm, гомоген. представляют собой пиковые температуры плавления соответственно композиционно гетерогенного и композиционно гомогенного полиэтилена, соответственно имеющего ту же плотность, что и этиленовый полимер настоящего изобретения. Зависимости между точкой плавления и плотностью, использованные для представленных гетерогенного и гомогенного полимеров, следующие:

гомогенный: Tm = -6023,5 + 12475,3 (плотность) - 6314,6 (плотность)2

гетерогенный: Tm = -49,6 + 189,1 (плотность)

Значения КСК этиленовых полимеров настоящего изобретения предпочтительно равны или больше 1. КСК представляет собой относительную величину скорости кристаллизации в данных условиях и определяется следующим образом:

КСК (г/см3) = (плотность)(Tc/T1/2)

где Tc - пиковая температура кристаллизации полимера и T1/2 - температура, при которой 50 мас.% кристаллизующихся фракций полимера закристаллизовалось. Обе температуры, Tc и T1/2, определяют по экзотерме кристаллизации, полученной ДСК измерениями неизотермических процессов перекристаллизации. Плотность полимера измеряют методом ASTM D-1505.

Другой предпочтительной характеристикой этиленовых полимеров настоящего изобретения является то, что они содержат не менее примерно 0.3 длинноцепочечных разветвлений на 1000 атомов углерода основной цепи. Это вносит дополнительные преимущества в их улучшенные технологические свойства. Предпочтительно этиленовые полимеры настоящего изобретения содержат не менее примерно 0.5 длинноцепочечных разветвлений на 1000 атомов углерода основной цепи. Более предпочтительно, этиленовые полимеры настоящего изобретения содержат не менее примерно 0.7 длинноцепочечных разветвлений на 1000 атомов углерода основной цепи. Длинноцепочечные разветвления, или ДЦР, измеряют сочетанием методов эксклюзионной хроматографии по размерам (ЭХР) с растворной вискозиметрией на приборе Waters 150C GPC (Waters Corporation) с последующим измерением на дифференциальном вискозиметре производства "Viscotek Corporation" в тех же экспериментальных условиях, которые описаны в любой специальной литературе по стандартной эксклюзионной хроматографии по размерам. Для получения калибровочной кривой используют полиэтиленовый стандарт известного молекулярно-массового распределения и характеристической вязкости в 1,2,4-трихлорбензоле при 140oC, такой как NBS 1475 или 1496. Величины ДЦР рассчитывают по отношению вязкости разветвленного полимера к вязкости линейного полимера той же молекулярной массы (cм. Mirabella F.M., Jr.; and Wild L., Polymer Characterization, Amer. Chem. Soc. Symp. Ser., 227, 1990, p. 23). В зависимости отношения вязкости к отношению среднеквадратичного радиуса вращения разветвленного полимера к линейному полимеру той же молекулярной массы использовано значение эпсилон 0.75 (cм. Foster G.N., McRury T.B., Hamielec A. E. , Liquid Chromatography of Polymer and Related Materials II, Ed. - J. Cazes and X. Delamere, Marcel Dekker, New York). Это отношение радиусов вращения использовано при расчете ДЦР по уравнению Зимма-Стокмайера (Zimm B. H. , Stockmayer W.H., J. Chem. Phys., vol. 17, p. 1301, 1949), как описано в книге "Developments in Polymer Characterization-4", Dawkins J.V., ed., Applied Science, Barking, 1993.

Этиленовые полимеры настоящего изобретения могут быть получены любым традиционным способом суспензионной, растворной, дисперсионной или газофазной полимеризации в условиях проведения реакций, применяемых в этих процессах. Можно использовать один реактор или последовательно несколько реакторов. Предпочтительной является газофазная полимеризация с использованием одного или нескольких реакторов с псевдоожиженным слоем.

Аналогично этому каталитические составы, которые могут быть использованы для получения этиленовых полимеров настоящего изобретения, представляют собой любые из известных композиций, используемых для полимеризации этилена, такие, как например, те, которые содержат один или несколько традиционных катализаторов Циглера-Натта, а также более новые металлоценовые катализаторы; катализаторы обоих типов хорошо описаны в литературе. Для получения этиленовых полимеров настоящего изобретения могут быть также использованы и смешанные каталитические системы из числа или среди известных типов катализаторов.

Однако авторами настоящего изобретения установлено, что предпочтительный способ получения этиленовых полимеров настоящего изобретения предусматривает контактное взаимодействие в условиях газофазной полимеризации этилена и необязательно высшего альфа-олефина с каталитической композицией, содержащей

а) рацемический и мезостереоизомеры мостичного металлоценового катализатора, содержащего две циклоалкадиенильные лиганды, соединенные мостичной связью и образующие комплекс с атомом металла, каждая циклоалкадиенильная лиганда имеет внешнюю хиральность, и

б) сокатализатор, выбранный из группы, включающей метилалюминоксан и модифицированный метилалюминоксан.

Предпочтительным атомом металла является атом титана, циркония или гафния. Наиболее предпочтительным является атом циркония.

Каждая из циклоалкадиенильных лигандов мостичного металлоценового катализатора имеет внешнюю хиральность. Хиральность используется для описания асимметричных молекул или лиганд, чьи зеркальные отражения не налагаются друг на друга (т.е. не обладающие направленностью правой или левой). В нециклических молекулах имеется хиральный центр. В следующем случае хиральным центром является атом углерода:

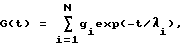

В циклических системах может существовать плоскость хиральности, обеспечивающая внешнюю хиральность. Для пояснения концепции внешней хиральности в качестве примера используется пример инденильной лиганды. Инденильную лиганду можно рассматривать как циклопентадиенильную лиганду, содержащую два заместителя, которые соединяются с образованием кольца из 6 атомов углерода. Незамещенный инденил (т.е. циклопентадиенильная лиганда, содержащая только два заместителя, которые образуют кольцо из 6 атомов углерода) не имеет хиральности. Если хиральный заместитель присоединен к инденильной лиганде, то эта лиганда описывается с точки зрения хиральности хирального центра заместителя. Однако, если к инденильной лиганде присоединены один или несколько ахиральных заместителей и нет зеркальной плоскости симметрии, то считается, что замещенная инденильная лиганда (циклопентадиенильная лиганда, содержащая два заместителя, соединенных с образованием 6-членного кольца, плюс один или несколько дополнительных ахиральных заместителей) имеет внешнюю хиральность

Таким образом, рассмотренная выше 2-метилинденильная лиганда не имеет хиральности (внешней или иной), а 1-метилинденильная лиганда обладает внешней прохиральностью.

Термин внешняя хиральность предусматривает существование плоскости хиральности, которая включает инденильную лиганду. Металл (M) может образовывать координационные связи с одной или двумя хиральными поверхностями 1-метилинденильной лиганды, образуя базис для распознавания двух прохиральных поверхностей. Это

Если в молекуле содержатся две такие лиганды, каждая из которых имеет внешнюю хиральность и координационные связи с атомом металла, то существуют четыре возможных стереоизомера: атом металла может образовывать координационные связи с поверхностью R каждой лиганды (R,R') или поверхностью S каждой лиганды (S, S') или он может образовывать координационные связи с одной из каждой поверхности (R, S' и S, R'), где R, R', S и S' относятся к абсолютным конфигурациям лиганд, R, R' и S, S' стереоизомеры обобщенно называют рацемическими стереоизомерами, а R, S' и S, R' стереоизомеры называются мезостереоизомерами.

Когда используются предпочтительные каталитические композиции, содержащие мостичный металлоценовый катализатор, в состав которого входят циклоалкадиенильные лиганды с внешней хиральностью, необходимо, чтобы в составе каталитической композиции оба типа стереоизомеров - рацемические и мезо- - содержались в количестве, превышающем обычные количества. Предпочтительно, чтобы оба типа - рацемические и мезостереоизомеры - присутствовали в полимеризационной среде в количестве больше примерно 6, более предпочтительно 10 мас. % на общую массу мостичного металлоценового катализатора, содержащего циклоалкадиенильные лиганды с внешней хиральностью. Это количество не зависит от отношения рацемического стереоизомера к мезостереоизомеру, присутствующих в мостичном металлоценовом катализаторе, содержащем циклоалкадиенильные лиганды с внешней хиральностью, до того как он провзаимодействует с метилалюминоксаном или модифицированным метилалюминоксановым сокатализатором с образованием активированной каталитической композиции.

В предпочтительном варианте осуществления настоящего изобретения мостичный металлоценовый катализатор, содержащий две циклоалкадиенильные лиганды с внешней хиральностью, имеет следующую формулу:

где радикалы от R1 до R8 представляют собой одинаковые или различные одновалентные заместители, выбираемые из числа следующих: алкил, арил, алкиларил, арилалкил, атом водорода, атом галогена или гидрокарбоксигруппа, и любой из двух радикалов R1 - R8 может соединяться с образованием кольца из 4 - 8 атомов, так, например, если R1 = R4, то R2 = R3, и если R2 = R3, то R1 = R4, и если R5 = R8, то R6 = R7, и если R6 = R7, то R5 = R8, символ "=" означает химическую и стереохимическую эквивалентность;

радикал Q представляет собой двухвалентный заместитель, выбираемый из алкилидена, диалкилсилилена, диалкилгермилена и циклоалкилидена;

M представляет собой атом переходного металла из группы 4, и предпочтительно является атомом циркония или гафния; и

X1 и X2 являются одинаковыми или различными и представляют собой одновалентные лиганды, выбираемые из числа алкила, арила, алкиларила, арилалкила, атома водорода, атома галогена, гидрокарбоксигруппы, арилокси, диалкиламидо, карбоксилатной, тиолятной и тиоарилоксигрупп.

Следующие соединения являются пояснительными, но не ограничивающими объема притязаний данного изобретения, примерами приемлемых мостичных металлоценовых катализаторов, содержащих две циклоалкадиенильные лиганды с внешней хиральностью:

дихлорид диметилсилиленбис/инденил/циркония;

дихлорид этиленбис/инденил/циркония,

дихлорид диметилсилиленбис/4,5,6,7-тетрагидроинденил/циркония,

дихлорид этиленбис/4,5,6,7-тетрагидроинденил/циркония,

дихлорид диметилсилиленбис/2-метилинденил/циркония,

дихлорид диметилсилиленбис/2-метил-4,5,6,7-тетрагидроинденил/циркония,

дихлорид метилфенилсилиленбис/2-метилинденил/циркония,

дихлорид диметилсилиленбис/2,4,7-триметилинденил/циркония,

дихлорид этиленбис/2-метилинденил/циркония,

дихлорид этиленбис/2-метил-4,5,6,7-тетрагидроинденил/циркония,

дихлорид диметилсилиленбис/2-метилинденил/циркония,

дихлорид диметилсилиленбис/2-метилл-4-фенилинденил/циркония,

дихлорид диметилсилиленбис/2-метил-4-изопропилинденил/циркония,

дихлорид диметилсилиленбис/2-метил-4-нафтилинденил/циркония,

феноксид хлорида диметилсилиленбис/2-метилинденил/циркония,

дифеноксид диметилсилиленбис/2-метилинденил/циркония,

бис/диметиламид/ диметилсилиленбис/2-метилинденил/циркония,

бис/бензоат/ диметилсилиленбис/2-метилинденил/циркония,

этоксид хлорида диметилсилиленбис/2-метилинденил/циркония,

диэтоксид диметилсилиленбис/2-метилинденил/циркония,

бис/циклогексаноксид/ диметилсилиленбис/2-метилинденил/циркония,

катехолят диметилсилиленбис/2-метилинденил/циркония,

дихлорид диметилсилиленбис/2,4-диметилциклопентадиенил/циркония,

дихлорид диметилсилиленбис/2-метил-4-трет.бутилциклопентадиенил/циркония, и

дихлорид этиленбис/2,4-диметилциклопентадиенил/циркония.

Предпочтительно мостичный металлоценовый катализатор представляет собой дихлорид диметилсилиленбис/2-метилинденил/циркония, который описывается последней вышеприведенной формулой, где каждый из радикалов R1 и R5 представляет собой метил; каждый из радикалов R2 и R6 представляет собой атом водорода; радикалы R3 и R4 соединены с образованием -CH=CH-CH=CH-; радикалы R7 и R8 соединены с образованием -CH=CH-CH=CH-; радикал Q представляет собой диметилсилилен; M - атом циркония; и каждый из радикалов X1 и X2 представляет собой атом хлора.

Мостичный металлоценовый катализатор можно приготовить одним из нескольких методов. Метод его получения не является определяющим (например, см. A. Razavi, J. Ferrara, J. Organomet, Chem., 435, 299 (1992) и K.P. Reddy, J. L. Petersen, Organometallics, 8, 2107 (1988)).

Один из таких методов предусматривает сначала взаимодействие двух эквивалентов необязательно замещенного циклопентадиена с металлосодержащим депротонизирующим агентом, таким как алкиллитий или гидрид калия, в среде органического растворителя, такого как тетрагидрофуран, с последующим взаимодействием этого раствора с раствором одного эквивалента дигалогенированного соединения, такого как дихлордиметилсилан. Затем образовавшуюся в результате реакции лиганду выделяют с помощью известных способов (например, перегонкой или жидкостной хроматографией), осуществляют взаимодействие с двумя эквивалентами металлосодержащего депротонизирующего агента, указанного выше, а затем осуществляют взаимодействие с одним эквивалентом тетрахлорида титана, циркония или гафния, необязательно образующего координационные связи с молекулами донора лиганды, такого как тетрагидрофуран, в среде органического растворителя. Образующийся в результате мостичный металлоценовый катализатор извлекают известными способами, такими как перекристаллизация или сублимация.

В другом варианте мостичный металлоценовый катализатор может быть получен сначала путем взаимодействия одного эквивалента необязательно замещенного циклопентадиена с одним эквивалентом металлосодержащего депротонизирующего агента в среде органического растворителя, как указано выше, с последующим взаимодействием одного эквивалента соединения, молекула которого содержит ненасыщенное пятичленное кольцо, к которому присоединена экзоциклическая группа, по которой может протекать нуклеофильная атака, такого как диалкилфульвен. Затем реакционный раствор смешивают с водой, и лиганду извлекают известными способами. Затем осуществляют взаимодействие одного эквивалента лиганды с двумя эквивалентами металлосодержащего депротонизирующего агента, как описано выше, а затем полученный раствор обрабатывают, в свою очередь, одним эквивалентом тетрахлорида титана, циркония или гафния, необязательно образующего координационные связи с молекулами донора лиганды, такого как тетрагидрофуран, в среде органического растворителя. Образовавшийся в результате реакции мостичный металлоценовый катализатор извлекают затем известными способами.

Сокатализатором является метилалюминоксан (МАО) или модифицированный метилалюминоксан (ММАО). Алюминоксаны являются известными в данной области соединениями и содержат олигомерные линейные алкилалюминоксаны, описываемые формулой

и олигомерные циклические алкилалюминоксаны формулы

где S равно 1-40, предпочтительно 10-20; p равно 3-40, предпочтительно 3-20; и R*** представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода, предпочтительно метил или арильный радикалы, такие как замещенный или незамещенный фенил или нафтильный радикал. В случае метилалюминоксана радикал R*** в двух вышеприведенных формулах представляет собой метил. Для модифицированного метилалюминоксана радикал R*** представляет собой смесь метильной и C2-C12 алкильных групп, где метил включает примерно от 20 до 80 мас.% R*** групп.

Алюминоксаны могут быть получены различными способами. Обычно смесь линейного и циклического алюминоксанов получают при приготовлении алюминоксанов, например, из триметилалюминия и воды. Например, алюминийалкил можно обработать водой в форме растворителя, содержащего влагу. В другом варианте алюминийалкил, такой как триметилалюминий, может взаимодействовать с гидратированной солью, такой как гидратированный сульфат железа. Последний метод предусматривает обработку разбавленного раствора триметилалюминия, например в толуоле, суспензией гептагидрата сульфата железа. Возможно также получить метилалюминоксаны в результате реакции тетралкилдиалюминоксана, содержащего C2 или высшие алкильные группы, с таким количеством триметилалюминия, которое меньше стехиометрического избытка. Синтез метилалюминоксанов можно также осуществить путем взаимодействия триалкилалюминиевого соединения или тетраалкилдиалюминоксана, содержащего C2 или высшие алкильные группы, с водой в форме полиалкилалюминоксана, который затем взаимодействует с триметилалюминием. Далее модифицированные метилалюминоксаны, которые содержат как метильные группы, так и высшие алкильные группы, могут быть получены путем реакции полиалкилалюминоксана, содержащего C2 или высшие алкильные группы, с триметилалюминием, а затем с водой, как описано, например, в патенте США N 5041584.

Количество мостичного металлоценового катализатора и сокатализатора, используемых в каталитической композиции, может меняться в широком диапазоне. Предпочтительно каталитическая композиция содержится в количестве, достаточном для обеспечения не менее примерно 0,000001, предпочтительно не менее примерно 0,00001 мас.% переходного металла в расчете на общую массу этилена или других мономеров. Молярное отношение атомов алюминия, содержащихся в метилалюминноксане или модифицированном метилалюминоксане, к атомам металла, содержащимся в мостичном металлоценовом катализаторе, составляет обычно величину в пределах примерно от 2:1 до 100000:1, предпочтительно в пределах примерно от 10:1 до 10000:1, и наиболее предпочтительно - в пределах примерно от 30:1 до 2000:1.

Каталитическая композиция может быть на носителе или без него. В случае каталитической композиции на носителе мостичный металлоценовый катализатор или сокатализатор могут быть импрегнированы или нанесены на поверхность инертного носителя, такого как диоксид кремния, оксид алюминия, дихлорид магния, полистирол, полиэтилен, полипропилен или поликарбонат, так, чтобы количество каталитической композиции составляло от 1 до 90 мас.% от общей массы каталитической композиции и носителя.

Полимеризацию предпочтительно осуществляют в газовой фазе в реакторе с псевдоожиженным слоем, используя известные оборудование и условия. Предпочтительно процесс полимеризации проводить при повышенном давлении, лежащем в пределах от 0,07 до 70 кг/см2, предпочтительно от 3,5 до 28 кг/см2, и наиболее предпочтительно от 7 до 21 кг/см2, и температурах в пределах от 30 до 130oC, предпочтительно от 65 до 110oC. Этилен и другие мономеры, если они используются, взаимодействуют с эффективным количеством каталитической композиции при температуре и давлении, достаточных для инициирования реакции полимеризации.

Приемлемые реакционные системы газофазной полимеризации включают реактор, в который можно вводить мономер(ы) и каталитическую композицию и который содержит слой, в котором образуются частицы полиэтилена. Объем притязаний настоящего изобретения не ограничивается каким-то конкретным типом реакционной системы газофазной полимеризации. Например, обычный процесс в псевдоожиженном слое осуществляют, пропуская газообразный поток, содержащий один или несколько мономеров, непрерывно через реактор с псевдоожиженным слоем в заданных условиях реакции и в присутствии каталитической композиции со скоростью, достаточной для поддержания слоя твердых частиц в суспендированном состоянии. Газообразный поток, содержащий непрореагировавший газообразный мономер, постоянно выводится из реактора, сжимается, охлаждается и подается на рецикл в реактор. Целевой продукт выводится из реактора, и оставшийся мономер добавляют в рециркуляционный поток.

При осуществлении этого процесса могут использоваться традиционные добавки при условии, что они не ухудшают эпимеризации рацемического и мезостереоизомеров мостичного металлоценового катализатора.

В том случае когда в процессе в качестве агента переноса цепи используют водород, то его количество составляет примерно от 0.001 до примерно 10 моль водорода на моль суммарного мономерного сырья. Кроме того, для регулирования температурного режима в системе в газовом потоке может также присутствовать любой газ, инертный по отношению к каталитической композиции и реактантам.

Для повышения каталитической активности могут быть использованы органометаллические соединения в качестве акцептора ядов. Примерами таких соединений являются алкилы металлов, предпочтительно алкилы алюминия, наиболее предпочтительно три-изобутилалюминий три-н-гексил алюминий. Применение таких акцепторов хорошо известно.

Этиленовые полимеры настоящего изобретения при необходимости можно смешивать с другими полимерами и смолами, используя для этого хорошо известные методы. Помимо этого при необходимости этиленовые полимеры настоящего изобретения могут быть использованы в смеси с различными добавками и агентами, такими как стабилизаторы термо- и фотоокисления, включая затрудненные фенольные антиоксиданты, затрудненные аминные светостабилизаторы и арилфосфиты или фосфониты, вулканизующие агенты, включая дикумилпероксид, красители, включая технический углерод и диоксид титана, мягчители, включая стеараты металлов, технологические добавки, включая фторэластомеры, добавки, понижающие трение, включая олеамид или эрукамид, агенты, предупреждающие слипание пленки или облегчающие съем изделий, включая тальк или диоксид кремния с определенным размером частиц, порообразователи, антипирены и другие традиционные ингредиенты.

Этиленовые полимеры настоящего изобретения используются для производства целого ряда изделий, таких как пленки, включая прозрачные и термоусаживаемые пленки, экструзионные покрытия, изоляция и оболочки провода и кабеля, вулканизуемая изоляция силового кабеля, формовые изделия, полученные методом литья под давлением, пневмоформования или ротационного формования, шприцованные шланги, трубки, профили и листовые материалы, изоляционные и полупроводящие оболочки и/или листовые изделия. Методы получения таких изделий хорошо известны.

Примеры

Ряд этиленовых полимеров настоящего изобретения (примеры 1-35) сравнили с образцами известных полиэтиленов по различным свойствам, в том числе по индексу полидисперсности ПДИ, индексу распределения кристаллизующихся цепей по длинам (Lw/Ln), индексу расплава (ИР), индексу спектра времен релаксации (РСИ) и (РСИ) (ИРα), где α равно примерно 0.7. Помимо этого проведено сравнение показателей длинноцепочечного разветвления ДЦР, индекса гомогенности по ДСК ДСК-ГИ и констант скорости кристаллизации (КСК).

Этиленовые полимеры в примерах 1-35 были получены в газофазном реакторе с псевдоожиженным слоем номинальным диаметром 35,6 см и высотой слоя 3.05. Каталитическая композиция, использованная для получения полимера в каждом из примеров, включала рацемический и мезоизомеры дихлорида диметилсилиленбис/2-метилинденил/циркония и метилалюминоксановый сокатализатор, нанесенные на диоксид кремния.

В качестве сравнительных примеров А-Д использовали некоторые полиолефиновые пластомеры AFFINITY, промышленно производимые фирмой "The Dow Chemical Company", как указано в табл. 1.

В качестве сравнительных примеров Е-К использовали линейные этиленовые полимеры EXACT, промышленно производимые фирмой "Exxon Chemical", как указано в табл. 1.

В сравнительных примерах Л-Н использовали полиэтилен, полученный методом свободнорадикальной полимеризации под высоким давлением. Эти полиэтилены низкой плотности были получены в трубчатом реакторе высокого давления в присутствии нескольких органических инициаторов, давлении до 3000 атм и температурах до 320oC. Для получения этих полиэтиленов низкой плотности высокого давления использован способ, аналогичный тому, что описан Zabisky с соавт. Polymer, 33, N 11, 2243, 1992.

В качестве сравнительных примеров О-П использовали промышленные линейные полиэтилены низкой плотности, полученные способом UNIPOL® (Union Carbide Corp. ), с использованием газофазного реактора с псевдоожиженным слоем. Эти полиэтилены представляли собой этиленовые сополимеры либо бутена-1, либо гексена-1, полученные в присутствии катализаторов Циглера-Натта, как описано в патенте США N 4302565.

В качестве сравнительных примеров Р-Т использовали полиэтилены низкой плотности, полученные в результате газофазной реакции в псевдоожиженном слое в многоступенчатом реакторе с использованием катализаторов Циглера-Натта.

Молекулярные массы, молекулярно-массовое распределение и длинноцепочечные разветвления (ДЦР) определяли методом эксклюзионной хроматографии по размерам следующим образом. Использовали хроматограф WATERS 150C GPC, снабженный колонками с носителями со смешанным размером пор, для проведения измерений молекулярной массы и вискозиметр VISCOTEK 150R для последовательного измерения вязкости. Для проведения эксклюзионной хроматографии по размерам (ЭХР) использовали предварительную колонку длиной 25 см из "Polymer Labs" с номинальным размером пор 50  , а далее последовательно три колонки длиной 25 см Shodex A-80 M/S/Showa/ для разделения фракций линейного этиленового полимера по молекулярным массам примерно от 200 до 10000000 Дальтон. Колонки обоих типов содержали пористую насадку поли/стирол-дивинилбензола/. Для приготовления полимерных растворов и в качестве хроматографического элюента использовали в качестве растворителя 1,2,4-трихлорбензол. Все измерения проводили при температуре 140 ± 0.2oC. Аналоговые сигналы от детекторов массы и вязкости поступали в компьютерную систему. Затем все данные обрабатывались с помощью стандартной программы, промышленно доступной из нескольких источников (Waters Corporation и Viscotek Corporation), для получения данных по молекулярно-массовому распределению без поправки. Калибрование проводят по калибровочному способу широкого ММР (cм. W.W. Yau, J.J. Kirkland, D. D. Bly, Modern Size-Exclusion Liquid Chromatography, Wiley, 1979, p. 289-313). В последнем случае для калибровочного полимера должны быть известны две связанные с ММ статистические величины, такие как среднечисленная и среднемассовая ММ. На основе ММ калибрования объем элюирования переводят в молекулярную массу исследуемого линейного этиленового полимера.

, а далее последовательно три колонки длиной 25 см Shodex A-80 M/S/Showa/ для разделения фракций линейного этиленового полимера по молекулярным массам примерно от 200 до 10000000 Дальтон. Колонки обоих типов содержали пористую насадку поли/стирол-дивинилбензола/. Для приготовления полимерных растворов и в качестве хроматографического элюента использовали в качестве растворителя 1,2,4-трихлорбензол. Все измерения проводили при температуре 140 ± 0.2oC. Аналоговые сигналы от детекторов массы и вязкости поступали в компьютерную систему. Затем все данные обрабатывались с помощью стандартной программы, промышленно доступной из нескольких источников (Waters Corporation и Viscotek Corporation), для получения данных по молекулярно-массовому распределению без поправки. Калибрование проводят по калибровочному способу широкого ММР (cм. W.W. Yau, J.J. Kirkland, D. D. Bly, Modern Size-Exclusion Liquid Chromatography, Wiley, 1979, p. 289-313). В последнем случае для калибровочного полимера должны быть известны две связанные с ММ статистические величины, такие как среднечисленная и среднемассовая ММ. На основе ММ калибрования объем элюирования переводят в молекулярную массу исследуемого линейного этиленового полимера.

Детальное рассмотрение методологии ЭХР-вискозиметрии и уравнений, использованных для перевода данных ЭХР и вискозиметрии в показатели длинноцепочечного разветвления и молекулярных масс с поправкой, представлено в статье Mirabella и Wild, указанной выше.

ДСК и ТРЕФ измерения проведены как описано выше.

Измерения реологических свойств проведены на динамическом осциллирующем сдвиговом вискозиметре новой модели Weissenberg Rheogoniometer, промышленно доступном от компании "TA Instruments". Эксперименты проводили в режиме параллельных пластин под атмосферой азота при температуре 190oC. Размеры образцов лежали в пределах приблизительно от 1100 до 1500 мм и имели диаметр 4 см. Опыты по качанию частоты охватывали диапазон частот от 0.1 до 100 с-1 при амплитуде деформации 2%. С помощью программы по реометрическому контролю TA Instruments отклик в виде величины крутящего момента переводили в значения динамического модуля и динамической вязкости для каждого значения частоты. Для каждого образца рассчитывали дискретный спектр времен релаксации по величинам динамических модулей с помощью промышленного пакета программ IRIS®.

Результаты, представленные в табл. 1 и табл. 1 (часть 2), свидетельствуют о том, что только этиленовые полимеры настоящего изобретения характеризуются уникальным сочетанием индекса полидисперсности, составляющим не менее примерно 3.0, индексом расплава, ИР, и индексом спектра времен релаксации, РСИ, когда отношение (РСИ) (ИРα) больше примерно 26, когда α равно 0.7, и индексом распределения кристаллизующихся цепей по длинам, Lw/Ln, менее примерно 3. На фиг. 1 представлена зависимость изменения (РСИ) (ИРα) при α, равном примерно 0.7, от величин ИР в табл. 1.

Кроме того, только этиленовые полимеры настоящего изобретения имеют значения КСК, равные или больше 1. На фиг. 2 представлена зависимость величин КСК от плотности в табл. 1.

Далее рассмотрим табл. 2. Проведено сравнение каждого из этиленовых полимеров примеров 1-12, а также сравнительных примеров А, В, Д, Е, М, Н, П и Р по их шприцуемости в условиях получения пленки с раздувом.

Этиленовые полимеры настоящего изобретения смешали с 1000 частями на млн IRGANOX B-900 ("Ciba-Geigy Corporation"), и сухую смесь обработали на экструдере 1-1/2" Killon со стандартным смесительным шнеком для ЛПЭНД (отношение длины к диаметру 30/1) при скорости вращения примерно 90 об/мин и заданной температуре мундштука 210oC. Гранулированные этиленовые полимеры настоящего изобретения и полиэтилены сравнительных примеров использовали для получения пленок методом экструзии с раздувом в обычных технологических условиях. Оборудование для экструзии пленок с раздувом состояло из экструдера Стерлинга диаметром 1 и 1/2 дюйма, снабженного шнеком общего назначения для ЛПЭНД с соотношением L/D 24:1 (постоянный шаг, уменьшающаяся глубина, шнек со смесительной головкой Maddox) и спиральным пальцевым мундштуком.

В табл. 1а представлены сведения об особенностях использования мундштуков, скорости экструзии и температурном режиме.

В табл. 2 представлены значения давления в головке и величина тока, необходимые для экструдирования каждой из испытанных смол, а также давление в головке и величина тока, нормализованные относительно скорости в мундштуке, так чтобы можно быть провести прямое сравнение.

Нормализованные данные в табл. 2 свидетельствуют о том, что значения давления в головке и величина тока, требуемые для экструдирования этиленовых полимеров настоящего изобретения, значительно меньше, чем те же величины, необходимые для экструдирования полимеров сравнительных примеров при сравнении их при одинаковом индексе расплава. Кроме того, этиленовые полимеры настоящего изобретения продемонстрировали отличную фильерную вытяжку и легкость экструзии по сравнению с полиэтиленом низкой плотности высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕН, ПЛЕНКА И ДРУГИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ПОЛИЭТИЛЕН | 1996 |

|

RU2179560C2 |

| СМЕШАННЫЕ МЕТАЛЛОЦЕНОВЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ, СОДЕРЖАЩИЕ КОМПОНЕНТ, ОБЕСПЕЧИВАЮЩИЙ ПЛОХОЕ ВКЛЮЧЕНИЕ СОМОНОМЕРА, И КОМПОНЕНТ, ОБЕСПЕЧИВАЮЩИЙ ХОРОШЕЕ ВКЛЮЧЕНИЕ СОМОНОМЕРА | 2002 |

|

RU2296135C2 |

| ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ С УЛУЧШЕННЫМИ РАЗРЫВНЫМИ ХАРАКТЕРИСТИКАМИ | 2004 |

|

RU2349613C2 |

| СОСТАВ ПОЛИЭТИЛЕНА ПОВЫШЕННОЙ ТЕМПЕРАТУРНОЙ УСТОЙЧИВОСТИ | 2014 |

|

RU2677461C2 |

| УВЕЛИЧЕННОЕ ОТНОШЕНИЕ ИНДЕКСОВ РАСПЛАВА ДЛЯ ПОЛИМЕРА ПУТЕМ ЗАГРУЗКИ КАТАЛИЗАТОРА НА ПОДЛОЖКЕ, НАСЫЩЕННОГО ВЫБРАННЫМ ЖИДКИМ АГЕНТОМ | 2013 |

|

RU2645216C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ АКТИВНОСТИ БИМОДАЛЬНОГО КАТАЛИЗАТОРА В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2479593C2 |

| ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2008 |

|

RU2448132C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2758879C2 |

| МУЛЬТИМОДАЛЬНЫЙ СОПОЛИМЕР ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗГОТОВЛЕННАЯ ИЗ НЕГО ТРУБА И ПРИМЕНЕНИЕ ТРУБЫ | 2009 |

|

RU2472818C2 |

| ПОЛИОЛЕФИНОВАЯ СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ (ВАРИАНТЫ), МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР, ПЛЕНКА НА ОСНОВЕ КОМПОЗИЦИИ И СМЕСЬ ДВУХ ИЛИ БОЛЕЕ ПОЛИМЕРНЫХ КОМПОНЕНТОВ | 1997 |

|

RU2190632C2 |

Изобретение относится к этиленовым полимерам, предназначенным для получения различных формованных изделий. Возможность экструдирования при более низких давлении в мундштуке и расходе электрического тока достигается благодаря тому, что этиленовый полимер обладает новым комплексом свойств: индекс полидисперсности по крайней мере примерно 3,0; индекс расплава ИР и индекс спектра времен релаксации РСТ такие, что (РСИ) (ИР0,7) больше примерно 26; индекс распределения кристаллизующихся цепей по длинам Lw/Ln менее примерно 3. Этиленовый полимер имеет по крайней мере примерно 0,3 длинноцепочечных разветвлений на 1000 атомов углерода основной цепи и получен полимеризацией этилена и, возможно, высшего альфа-олефина с каталитической композицией, состоящей из металлоценового катализатора и сокатализатора. 2 c. и 10 з.п. ф-лы, 2 ил., 3 табл.

| Энциклопедия полимеров | |||

| - М.: Советская энциклопедия, 1976, т.3, с.1002 - 1016 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| JP 6454044 А2, 01.03.1989. | |||

Авторы

Даты

2001-02-10—Публикация

1996-05-15—Подача