ПЕРЕКРЕСТНЫЕ ССЫЛКИ К РОДСТВЕННЫМ ЗАЯВКАМ

Настоящая формула изобретения является преимуществом приоритетной заявки №60/999,902, поданной 22 октября 2007 г., раскрытие которой полностью включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в целом, относится к полиэтиленовым композициям. Изобретение также относится к способам полимеризации с использованием мостиковых металлоценовых катализаторов с целью получения полиэтиленовых композиций.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Технологичность полимера обеспечивает повышение экономической эффективности процесса и возможность переработки его в изделия заданной формы. Она охватывает такие характеристики, как свободная текучесть полимера, прочность расплава и экструдирование полимера без деформирования экструдата. Обычные полиэтилены, катализированные металлоценом (мПЭ), в некоторой степени, более трудноперерабатываемы, нежели полиэтилены низкой плотности (ПЭНП), изготовленные в процессе полимеризации высокого давления. Как правило, мПЭ испытывают необходимость в более мощном двигателе и создании высокого давления в экструдере для того, чтобы соответствовать степени вытяжки ПЭНП. Обычные мПЭ также имеют низкую прочность расплава, которая, например, отрицательно влияет на устойчивость к образованию пузырьков при экструзии пленки с раздувкой, а также имеют склонность к разрыву экструзионного потока при промышленных скоростях сдвига. С другой стороны, несмотря на это, мПЭ демонстрируют превосходные физические свойства по сравнению с ПЭНП.

Нет ничего необычного в том, что в промышленности к мПЭ добавляют различные количества ПЭНП, чтобы увеличить прочность расплава и чувствительность к сдвигу, а именно, чтобы увеличить расход потока при промышленных скоростях сдвига; а также уменьшить склонность к разрыву экструзионного потока. Однако такие смеси обычно имеют плохие механические свойства по сравнению с беспримесным мПЭ.

Традиционно металлоценовые катализаторы обуславливают получение полимеров, обладающих узким молекулярно-массовым распределением. Полимеры с узким молекулярно-массовым распределением имеют тенденцию быть более трудноперерабатываемыми. Чем шире молекулярно-массовое распределение полимера, тем легче его перерабатывать. Методика улучшения технологичности мПЭ заключается в расширении молекулярно-массового распределения полимера (ММР) либо путем смешения двух или более мПЭ, молекулярные массы которых значительно различаются, либо путем перехода на катализатор полимеризации или смесь катализаторов, обеспечивающих широкое ММР полимеров.

В данной области техники, благодаря особенным свойствам металлоценового каталитического соединения, были получены полимеры, которые легче перерабатывать. Например, в патенте US 5281679 обсуждаются металлоценовые каталитические соединения, где лиганд замещается заместителем, имеющим вторичный или третичный атом углерода, с образованием более широкого молекулярно-массового распределения полимеров. В US 5470811 описано использование смеси металлоценовых катализаторов с целью получения легко перерабатываемых полимеров. Патент US 5798427 также относится к получению полимеров, обладающих улучшенной технологичностью, с использованием металлоценового каталитического соединения, где лиганды особым образом замещаются инденильными лигандами.

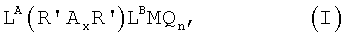

В US 6339134 (Crowther и др.) и US 6388115 (Crowther и др.) описано металлоценовое каталитическое соединение общей формулы LALBMQn, где MQn обозначает, например, цирконийдихлорид, a LA и LB обозначают, например, раскрытые, ациклические или конденсированные кольца или кольцевые системы, такие как незамещенные или замещенные циклопентадиенильные лиганды или лиганды циклопентадиенильного типа, гетероатомзамещенные и/или гетероатомсодержащие лиганды циклопентадиенильного типа. Лиганды Q включают гидрокарбильные радикалы, содержащие от 1 до 20 атомов углерода.

Публикация WO 03/064433 ("Holtcamp") относится к активаторам катализатора полимеризации, которые являются либо нейтральными, либо анионными, и включают атом группы 13, предпочтительно бор или алюминий, связанный с по меньшей мере одним галогенированным или частично галогенированным гетероциклическим лигандом. В данной публикации установлено, что такие активаторы могут быть использованы для активирования металлоценовых каталитических композиций. Одной из таких каталитических композиций является

циклотетраметиленсилил(тетраметилциклопнтадиенил)(циклопентадиенил)цирконийдиметил ("(C4H8)Si(C5Me4)(C5H4)ZrMe2").

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение, в целом, относится к полиэтиленовым композициям, обладающим улучшенными свойствами. Изобретение также относится к способам полимеризации с использованием мостиковых металлоценовых катализаторов с целью получения полиэтиленовых композиций, обладающих улучшенными свойствами.

В настоящем изобретении, в соответствии с первым его объектом, предлагается полиэтиленовая композиция, имеющая: 0,5≤g'cp.≤0,9; ПТР (показатель текучести расплава)>(49,011×ИР(-0,4304)); и Mw/Mn≤4,6. В вариантах осуществления данного изобретения могут присутствовать нижеперечисленные характеристики.

Полиэтиленовая композиция может иметь одну или большее число следующих характеристик: 0,55≤g'cp.≤0,85; 0,6 ≤ g'cp. ≤ примерно 0,8; 0,6 ≤ g'cp. ≤ примерно 0,7; ПТР>(57,18×ИР((-0,4304)); примерно 2,0≤Mw/Mn ≤ примерно 4,2; 0,75≤g' при молекулярной массе 100000≤0,95; 0,5≤g' при молекулярной массе 500000≤0,85; величину T75-Т25, эквивалентную или ниже примерно 25 (или эквивалентную или ниже 10), где T25 - температура, при которой получено 25% элюированного полимера, а T75 - температура, при которой получено 75% элюированного полимера; ИР ≤ примерно 1,0, или ≤ примерно 0,8, или ≤ примерно 0,6; ПТР примерно 50-150 при ИР примерно 1,0; прочность расплава <10 сН; плотность 0,910-0,945 г/см3 или 0,915-0,935 г/см3; и индекс деформационного упрочнения больше 2, или больше 2,5, или от примерно 2,5 до примерно 3,7.

Композиция в качестве мономеров может содержать этилен, олефиновый мономер, содержащий от 3 до 8 атомов углерода, и, необязательно, один или несколько олефиновых мономеров, содержащих от 2 до 30 атомов углерода, такие как гексен или бутен. Композиция в качестве мономеров может содержать этилен и бутен. Также композиция в качестве мономеров может содержать этилен, бутен или другой олефиновый мономер, содержащий от 2 до 30 атомов углерода.

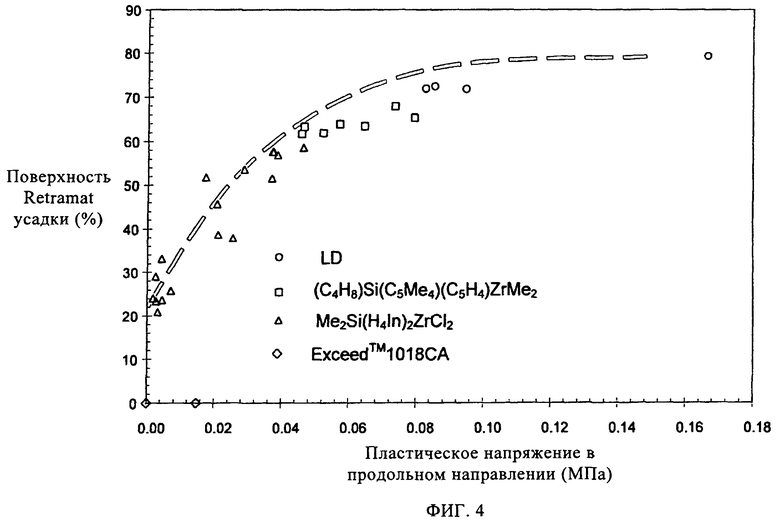

В следующем объекте настоящего изобретения предлагается пленка, содержащая полиэтиленовую композицию, охарактеризованную в настоящем описании. Пленка может иметь одну или большее число следующих характеристик: напряжение пластической усадки в продольном направлении (MD) ≤ примерно 0,08 МПа; поверхность усадки Retromat >60%; прозрачность ≥60%; относительное внутреннее помутнение ≤1,0%/мил (т.е. %/0,001 дюйма); мутность <20%, или <12%; или <8,8%.

В одном варианте изобретения предлагается пленка, имеющая мутность <8,8%; прозрачность ≥ примерно 60%, состоящая из полиэтиленовой композиции, имеющей 0,5≤g'cp.≤0,9 и ПТР>(49,011×ИР(-0,4304)). Такая пленка имеет одну из следующих характеристик: Mw/Mn≤4,6; и ПТР>(57,18×ИР(-0,4304)).

В другом объекте настоящего изобретения предлагается пленка, состоящая из полиэтиленовой композиции низкой плотности, имеющая: поверхность Retramat усадки >60%; напряжение пластической усадки MD < примерно 0,08 МПа; мутность <20%; и прозрачность >60%.

В следующем объекте изобретения предлагается способ полимеризации олефина(ов) в газовой фазе с получением полимерной композиции, охарактеризованной в настоящем описании, заключающийся во взаимодействии олефина(ов), при соблюдении условий полимеризации, с каталитической системой, содержащей ахиральное циклическое мостиковое металлоценовое каталитическое соединение и активатор. Каталитическое соединение может состоять из (C4H8)Si(C5Me4)(C5H4)ZrMe2. Подложка может состоять из диоксида кремния. Активатор может состоять из алюмоксана, модифицированного алюмоксана или их смеси. Активатор может состоять из метилалюмоксана (MAO), модифицированного метилалюмоксана (ММАО) или их комбинации. Активатор может состоять из метилалюмоксана (MAO). Активатор может состоять из метилалюмоксана (MAO), а подложка из диоксида кремния. Каталитическая система может быть образована путем первоначального объединения MAO с диоксидом кремния и последующим добавлением к полученной комбинации (C4H8)Si(C5Me4)(C5H4)ZrMe2. Способ может представлять собой непрерывный газофазный процесс. Молярное соотношение сомономер/мономер, например гексен/этилен, которые используются в предложенном способе, может составлять <0,007 мол.%.

Композиция, описанная в настоящем описании, может использоваться, отдельно или в смеси, в однослойной или многослойной конструкции, в одной из следующих областей применения, например в качестве усадочной оболочки, этикетки, термоусадочной пленки, сжимающей обвязки, материала для теплицы, транспортного мешка для тяжелых грузов, упаковки для пищевых продуктов, в процессе литья под давлением, выдувного формования и обшивки.

Другие объекты и характеристики настоящего изобретения станут очевидны для специалистов в данной области техники после анализа последующего описания конкретных вариантов предложенного изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты настоящего изобретения далее будут описаны, например, только с отсылкой на приложенные фигуры, в которых:

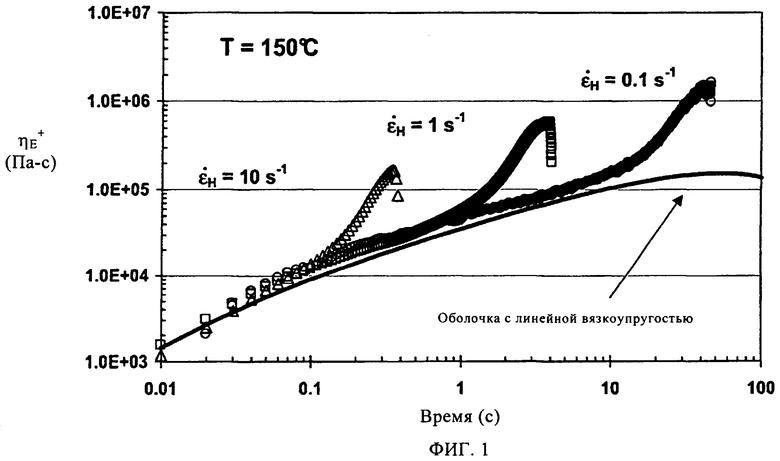

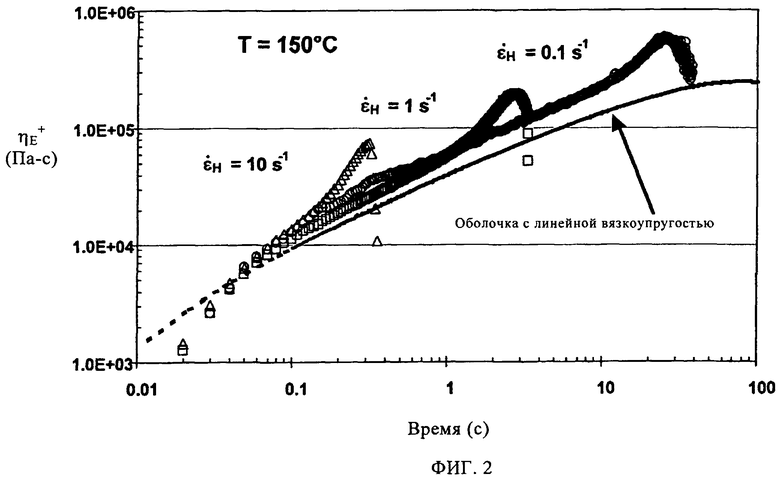

На фиг.1 и 2 представлены графики деформационного упрочнения полимера ПЭНП-ВД ExxonMobil LD103.09, приготовленного с использованием Me2Si(H4In)2ZrCl2 в качестве катализатора, и полимера, приготовленного с использованием (C4H8)Si(C5Me4)(C5H4)ZrMe2 в качестве катализатора, соответственно.

На фиг.3 представлен график зависимости ПТР от ИР для полимеров по вариантам, предложенным в настоящем изобретении, и для сравнительных полимеров.

На фиг.4 представлен график зависимости поверхности Retramat усадки от пластического усилия MD для полимеров по вариантам изобретения и для сравнительных полимеров.

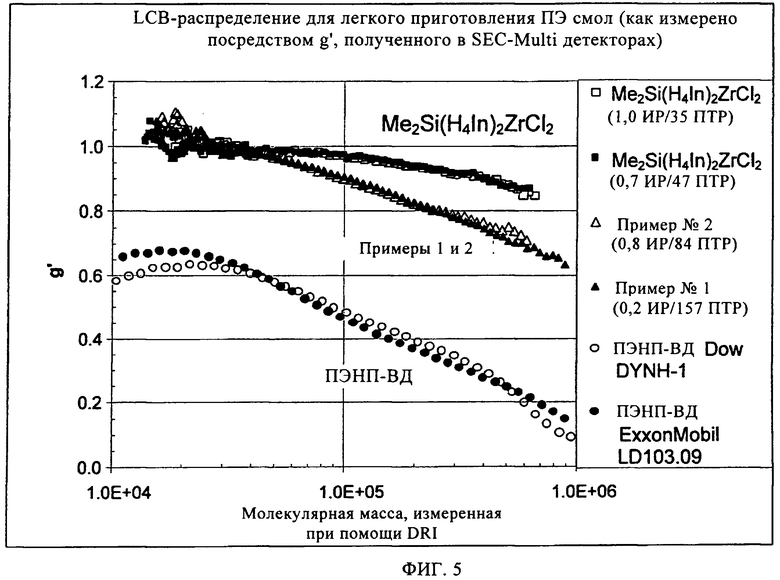

На фиг.5 представлен график зависимости g' от молекулярной массы для полимеров по вариантам изобретения и для сравнительных полимеров.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРТЕНИЯ

Перед тем, как настоящие соединения, компоненты, композиции и/или способы раскрываются и описываются, необходимо понимать, что если не указано иное, то изобретение не ограничивается конкретными соединениями, компонентами, композициями, действующими веществами, условиями реакции, лигандами, металлоценовыми структурами и т.п., соответственно они могут варьироваться, за исключением особо указанных случаев. Также необходимо понимать, что терминология, используемая в настоящем описании, представлена с целью описания только конкретных вариантов изобретения и не предназначена для ограничения объема притязаний.

Также следует обратить внимание на то, что в описании и предложенной формуле изобретения формы единственного числа включают множественные значения, за исключением особо указанных случаев. Таким образом, ссылка на "уходящую группу", как и составляющая, "замещенная уходящей группой", включают более одной уходящей группы, так что составляющая может быть замещена двумя или большим числом таких групп. Аналогично ссылка на "атом галогена", как и составляющая, "замещенная атомом галогена", включают более одного атома галогена, так что составляющая может быть замещена двумя или большим числом атомов галогена, ссылка на "заместитель" включает один или несколько заместителей, ссылка на "лиганд" включает один или несколько лигандов и т.п.

В контексте настоящего описания все ссылки на Периодическую таблицу элементов и ее группы относятся к НОВОЙ СХЕМЕ НУМЕРАЦИЙ, опубликованной в кратком химическом словаре «HAWLEY'S CONDENSED CHEMICAL DICTIONARY, тринадцатое издание, John Wiley & Sons, Inc., (1997)» (воспроизведена в словаре с правом доступа IUPAC).

Металлоценовые каталитические соединения

В основном, металлоценовый тип или металлоценовые каталитические соединения включают полу- и полносэндвичевые соединения, имеющие одно или несколько связываний с по меньшей мере одним атомом металла. Типичные металлоценовые соединения обычно описываются как содержащие один или несколько лиганд(ов) и одну или несколько уходящих групп, связанных с по меньшей мере одним атомом металла. В одном предпочтительном варианте, по меньшей мере одно η-связание с атомом металла, наиболее предпочтительно η5-связание с атомом металла.

Лиганды обычно представляются в виде одного или нескольких раскрытого, ациклического или конденсированного кольца (колец), или кольцевой системы (систем), или их комбинации. Такие предпочтительные кольцо (кольца) или кольцевая система (системы), как правило, состоят из атомов, выбранных из атомов групп с 13 по 16 Периодической таблицы элементов, предпочтительно из атомов, выбранных из группы, включающей атомы углерода, азота, кислорода, кремния, серы, фосфора, бора, алюминия и водорода, или их комбинации. Наиболее предпочтительно кольцо (кольца) или кольцевая система (системы) состоят из атомов углерода и представляют собой, такие как, но не ограничиваясь только ими, циклопентадиенильные лиганды или лигандные структуры циклопентадиенильного типа, или другие аналогичные по функциональности лигандные структуры, такие как пентадиеновый, циклооктатетраендииловый или имидный лиганды. Атом металла предпочтительно выбирают из групп с 3 по 12 и рядов лантаноидов или актиноидов Периодической таблицы элементов. Предпочтительно металл представляет собой переходной металл из групп с 4 по 12, более предпочтительно из групп 4, 5 и 6 и наиболее предпочтительно металл из группы 4.

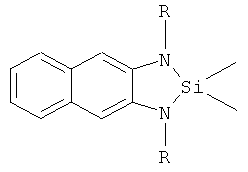

В одном варианте металлоценовые каталитические соединения настоящего изобретения отвечают формуле:

где M обозначает атом металла из Периодической таблицы элементов и может быть атомом металла групп с 3 по 12 или из ряда лантаноидов или актиноидов Периодической таблицы элементов, предпочтительным значением M является атомом переходного металла группы 4, 5 или 6, более предпочтительным значением M является атомом переходного металла группы 4, еще более предпочтительным значением M является атомом циркония, гафния или титана. LA и LB обозначают раскрытое, ациклическое или конденсированное кольцо (кольца) или кольцевую систему (системы), такие как незамещенные или замещенные циклопентадиенильные лиганды или лиганды циклопентадиенильного типа, гетероатомзамещенные и/или гетероатомсодержащие лиганды циклопентадиенильного типа. Неограничивающие примеры включают циклопентадиенильные лиганды, инденильные лиганды, бензинденильные лиганды, флуоренильные лиганды, октагидрофлуоренильные лиганды, циклооктатетраендиильные лиганды, азенильные лиганды, азуленовые лиганды, пенталеновые лиганды, фосфоильные лиганды, пирролильные лиганды, пиразолильные лиганды, карбазолильные лиганды, борабензольные лиганды и т.п., а также включают их гидрогенизированные варианты, например тетрагидроинденильные лиганды. В одном варианте LA и LB могут представлять собой лиганды любых других структур, способные к образованию η-связи с M, предпочтительно η3-связи с M, а наиболее предпочтительно η5-связи с M. В другом варианте LA и LB могут включать один или несколько гетероатомов, например азот, кремний, бор, германий, серу и фосфор, в комбинации с атомами углерода, с образованием раскрытого, ациклического или, что предпочтительно, конденсированного кольца или кольцевой системы, например гетероциклопентадиенил вспомогательного лиганда. Другие LA и LB включают, но не ограничиваются только ими, амиды, фосфиды, алкоксиды, арилоксиды, имиды, карболиды, бороллиды, порфирины, фталоцианины, коррины и другие полиазомакроциклы. Независимо друг от друга каждый из LA и LB могут представлять собой однотипный или разнотипный лиганд, который связывается с M.

Каждый из LA и LB независимо может быть незамещенным или замещенным замещающими группами R. Неорганичивающие примеры замещающих групп R включают одну или несколько групп, выбранных из атома водорода, или линейных, разветвленных алкильных радикалов, или алкенильных радикалов, алкинильных радикалов, циклоалкильных или арильных радикалов, ацильных радикалов, ароильных радикалов, алкоксирадикалов, арилоксирадикалов, алкилтиорадикалов, диалкиламинорадикалов, алкоксикарбонильных радикалов, арилоксикарбонильных радикалов, карбамоильных радикалов, алкил- или диалкилкарбамоильных радикалов, ацилоксирадикалов, ациламинорадикалов, ароиламинорадикалов, прямоцепочечных, разветвленных или циклических алкеновых радикалов или их комбинации. Неограничивающие примеры алкильных заместителей R охватывают метальную, этильную, пропильную, бутильную, пентильную, гексильную, циклопентильную, циклогексильную, бензильную или фенильную группы и т.п., включая все их изомеры, например, третичный бутил, изопропил и т.п. Другие углеводородные радикалы охватывают фторметил, фторэтил, дифторэтил, иодпропил, бромгексил, хлорбензил; и гидрокарбилзамещенные металлоидорганические радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п.; и галокарбилзамещенные металлоидорганические радикалы, включая трис(трифторметил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п.; и дизамещенные борные радикалы, включая, например, диметилбор; и дизамещенные пниктогеновые радикалы, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин; и халькогеновые радикалы, включая метокси, этокси, пропокси, фенокси, метилсульфидные и этилсульфидные. Неводородные заместители R включают атомы углерода, кремния, бора, алюминия, азота, фосфора, кислорода, олова, серы, германия и т.п., а также олефины, такие как, но не ограничиваясь только ими, олефиновоненасыщенные заместители, включая лиганды с концевым винилом, например, бут-3-енил, проп-2-енил и гекс-5-енил и т.п. Также, по меньшей мере две R группы, предпочтительно две смежные R группы связываются с образованием кольцевой структуры, имеющей от 3 до 30 атомов, выбранных из углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их комбинации. Более того, замещающая группа R, такая как 1-бутанил, с атомом металла M может образовывать углеродную сигму-связь.

Другие лиганды, такие как, по меньшей мере одна уходящая группа Q, могут связываться с металлом M. В контексте описания изобретения и предложенной формулы под понятием "уходящая группа" понимается любой лиганд, который может отщепляться от металлоценового каталитического соединения с образованием металлоценового каталитического катиона, способного обеспечить полимеризацию одного или нескольких олефина(ов). В одном варианте Q обозначает моноаминный подвижный лиганд, образующий с M сигма-связь. В зависимости от степени окисления металла значением n является 0, 1 или 2, вследствие чего вышеприведенная формула (I) отображает нейтральное металлоценовое каталитическое соединение. Неограничивающие примеры лигандов Q включают остатки слабых оснований, таких как амины, фосфины, простые эфиры, карбоксилаты, диены, гидрокарбильные радикалы, имеющие от 1 до 20 атомов углерода, гидриды или атомы галогенов и т.п., или их комбинацию. В другом варианте два или большее число лигандов Q образуют часть конденсированного кольца или кольцевой системы. Другие примеры лигандов Q включают такие заместители для R, как указанные выше, включая циклобутильный, циклогексильный, гептильный, толильный, трифторметильный, тетраметиленовый, пентаметиленовый, метилиденовый, метокси-, этокси-, пропокси-, фенокси-, бис(N-метиланилидный), диметиламидный, диметилфосфидный радикалы и т.п.

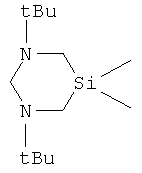

В вариантах осуществления изобретения мостиковые металлоценовые каталитические соединения включают таковые, отвечающие формуле (I), где LA и LB связаны между собой мостиком посредством циклической мостиковой группы A. В контексте описания изобретения и предложенной формулы изобретения циклические мостиковые группы A содержат, наряду с атомом водорода, более 3 неводородных атомов, предпочтительно более 3 атомов углерода, образующих кольцо или кольцевую систему, примерно по меньшей мере один из атомов групп с 13 по 16. Неограничивающие примеры атомов групп с 13 по 16 включают по меньшей мере один из атомов углерода, кислорода, азота, кремния, бора, германия и олова или их сочетание. В предпочтительном варианте циклическая мостиковая группа A включает атом углерода, кремния или германия, наиболее предпочтительно A включает по меньшей мере один атом кремния. Атомы, образующие кольцевую систему A, могут содержать заместители R, определенные выше.

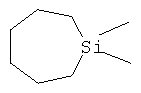

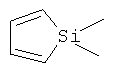

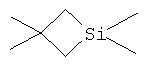

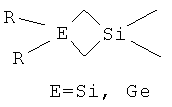

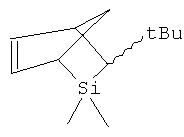

Неограничивающие примеры циклических мостиковых групп A включают цикло-три- или тетра-алкилен силильные или цикло-три- или тетра-алкилен гермиловые группы, например циклотриметиленсилильная группа или циклотетраметиленсилильная группа.

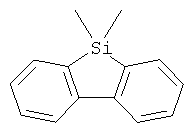

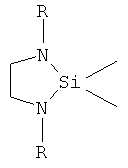

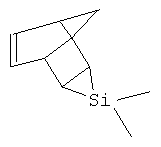

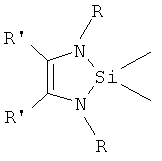

Другие примеры циклических мостиковых групп представлены следующими структурами:

В предпочтительном варианте металлоценовые каталитические соединения настоящего изобретения включают

циклотриметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил)цирконийдихлорид, циклотетраметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил)цирконийдихлорид,

циклотриметиленсилил(тетраметилциклопентадиенил)(2-метилинденил)цирконийдихлорид,

циклометиленсилил(тетраметилциклопентадиенил)(3-метилциклопентадиенил)цирконийдихлорид, циклотриметиленсилил-бис(2-метилинденил)цирконийдихлорид, циклотриметиленсилил(тетраметилциклопентадиенил)(2,3,5-триметилциклопентадиенил)цирконийдихлорид, а также

циклотриметиленсилил-бис(тетраметилциклопентадиенил)цирконийдихлорид.

В наиболее предпочтительном варианте, металлоценовое каталитическое соединение представляет собой

циклотетраметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил) цирконийдиметил.

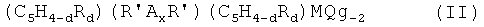

В другом варианте металлоценовое каталитическое соединение настоящего изобретения отвечает формуле (II):

где M обозначает атомом переходного металла группы 4, 5, 6; (C5, H4-d Rd) обозначает незамещенный или замещенный циклопентадиенильный лиганд или лиганд циклопентадиенильного типа, связанный с М, каждый R может быть одинаковым или различным и обозначает водород или замещающую группу, содержащую вплоть до 50 неводородных атомов, или замещенный, или незамещенный гидрокарбил, содержащий от 1 до 30 атомов углерода или их комбинации, или два, или более атомов углерода связываются друг с другом с образованием части замещенного или незамещенного кольца или кольцевой системы, содержащих от 4 до 30 атомов углерода; R'AxR' обозначает циклическую мостиковую группу, где A обозначает один или более, или комбинацию атомов углерода, германия, кремния, олова, фосфора, связывающих мостиком два (C5, H4-dRd) кольца, а две группы R' образуют циклическое кольцо или кольцевую систему с А; конкретнее неограничивающие примеры циклической мостиковой группы A могут быть представлены формулами R'2C, R'2Si, R'2Ge, R'P и R'B(E), где E обозначает основание по Льюису, такое как фосфин или амин, а две группы R' связываются с образованием цикла или циклической системы. В одном варианте R' обозначает гидрокарбил, содержащий гетероатом, например бор, азот, кислород или их комбинацию. Две группы R' независимо друг от друга могут обозначать гидрокарбил, замещенный гидрокарбил, галокарбил, замещенный галокарбил, гидрокарбил, замещенный органометаллоидом, галокарбил, замещенный органометаллоидом, где обе группы R' могут связываться с образованием кольца или кольцевой системы, содержащих от 2 до 100 неводородных атомов; каждый Q может быть одинаковым или различным и представляет собой гидрид, замещенный или незамещенный линейный, циклический или разветвленный гидрокарбил, содержащий от 1 до 30 атомов углерода, галоген, алкоксиды, арилоксиды, амиды, фосфиды, или прочий одновалентный анионный лиганды или их комбинацию, также, оба Q совместно могут образовывать алкилиденовый лиганд или циклометаллированный гидрокарбильный лиганд, или другой дивалентный анионный хелатообразующий лиганд; g является целым числом, соответствующим порядку степени окисления M, a d является целым числом, выбранным из 0, 1, 2, 3 или 4 и обозначает степень замещения, x является целым числом от 1 до 4.

В одном варианте циклические мостиковые металлоценовые каталитические соединения представляют собой те соединения, в которых лиганды LA и LB содержат заместители R, т.е. (C5H4-dRd) в формулах (I) и (II) замещены одинаковым или разным числом заместителей у каждого из лигандов. В другом варианте лиганды LA и LB, т.е. (C5H4-dRd) в формулах (I) и (II) отличны друг от друга.

В предпочтительном варианте лиганды металлоценовых каталитических соединений формул (I) и (II) являются ассиметрично замещенными. В другом предпочтительном варианте по меньшей мере один из лигандов LA и LB, т.е. (C5H4-dRd) в формулах (I) и (II) являются незамещенными.

В предпочтительном варианте лиганды циклических мостиковых металлоценовых каталитических соединений настоящего изобретения являются ахиральными.

Другие металлоценовые каталитические соединения, пригодные в настоящем изобретении, включают циклические соединения металлоценового типа, содержащие по одному лиганду со связанным мостиком гетероатомом. Катализаторы и каталитические системы таких типов охарактеризованы, например, в публикациях WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, WO 96/00244 и WO 97/15602, в патентах US 5057475, US 5096867, US 5055438, US 5198401, US 5227440 и US 5264405 и EP-A-0420436. Другие металлоценовые каталитические соединения и каталитические системы, пригодные в настоящем изобретении, могут включать таковые, охарактеризованные в патентах US 5064802, US 5145819, US 5149819, US 5243001, US 5239022, US 5276208, US 5296434, US 5321106, US 5329031, US 5304614, US 5677401, US 5723398 и US 5753578, публикациях WO 93/08221, WO 93/08199, WO 95/07140, WO 98/11144, и EP-A-0578838, EP-A-0638595, EP-B-0513380, EP-A1-0816372, EP-A2-0839834 и EP-B1-0632819.

В другом варианте циклическое мостиковое металлоценовое каталитическое соединение отвечает формуле:

где M обозначает атом металла групп с 3 по 10 или атом металла, выбранного из ряда лантаноидов или актиноидов Периодической таблицы элементов, предпочтительным значением М является атомом переходного металла групп с 4 по 10, более предпочтительным значением М является атом переходного металла группы 4, 5 или 6, наиболее предпочтительным значением М является атом переходного металла группы 4 в любой степени окисления, в частности атом титана; LC обозначает замещенный или незамещенный лиганд, связанный с M; J связан с M; A связан с L и J; J обозначает гетероатомсодержащий вспомогательный лиганд; и A обозначает мостиковую группу; Q обозначает одновалентный анионный лиганд; а n обозначает целое число 0, 1 или 2. В вышеприведенной формуле (III) LC, A и J образуют конденсированную кольцевую систему. В одном из вариантов LC в формуле (III) имеет такие же значения, как указанные выше для LA в формуле (I), и A, M и Q в формуле (III) имеют такие же значения, как указанные выше для формулы (I).

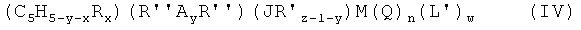

По еще одному варианту металлоценовое каталитическое соединение, пригодное в настоящем изобретении, описывается формулой:

где M обозначает атом переходного металла группы 4 в разных степенях окисления, предпочтительно атом титана, циркония или гафния, наиболее предпочтительно атом титана или в +2, +3 или в +4 степенях окисления. Также предусмотрена и комбинация соединений, описанных формулой (IV), с переходным металлом в различных степенях окисления. LC описывается формулой (C5H5-y-xRx) и представляет собой вышеописанный лиганд. В рамках формулы (IV) Ro означает, что заместитель отсутствует. Более конкретно (C5H5-y-xRx) представляет собой циклопентадиенильное кольцо, или кольцо циклопентадиенильного типа, или кольцевую систему, которые являются замещенными от 0 до 4 замещающими группами R, и "x" представляет собой 0, 1, 2, 3 или 4, обозначающие степень замещения. Каждый R независимо означает радикал, выбранный из группы, содержащей от 1 до 30 неводородных атомов. Более предпочтительно R означает гидрокарбильный радикал или замещенный гидрокарбильный радикал, содержащий от 1 до 30 атомов углерода, или гидрокарбилзамещенный металлоидный радикал, в котором металлоид представляет собой элемент группы 14 или 15, предпочтительно кремний или азот, или их комбинацию, а также галогеновые радикалы или их смеси. Замещающие группы R также включают силильные, гермильные, аминные или гидрокарбилокси группы и их смеси. Также в другом варианте (C5H5-y-xRx) представляет собой циклопентадиенильный лиганд, в котором две группы R, предпочтительно две смежные группы R, связываются с образованием кольца или кольцевой системы, содержащих от 3 до 50 атомов углерода, предпочтительно от 3 до 30 атомов углерода. Такая кольцевая система может образовывать замещенный или незамещенный полициклический лиганд циклопентадиенильного типа, такой как описанный выше, например инденильный, тетрагидроинденильный, флуоренильный или октагидрофлуоренильный.

В формуле (I) (JR'z-l-y) обозначает гетероатомсодержащий лиганд, в котором J представляет собой элемент группы 15 с координационным числом три или элемент группы 16 Периодической таблицы элементов с координационным числом 2. Предпочтительно значением J является атом азота, фосфора, кислорода или серы, причем наиболее предпочтителен атом азота. Каждый из R' независимо обозначает радикал, выбранный из группы, состоящей из гидрокарбильных радикалов, содержащих от 1 до 20 атомов углерода, или такие же значения, как указанные выше для R в формуле (I); "y" обозначает число от 1 до 4, предпочтительно от 1 до 2, наиболее предпочтительно у обозначает 1, и "z" обозначает координационное число элемента J. В одном варианте в формуле (IV) значения J формулы (III) описываются формулой (JR'z-l-y).

В формуле (IV) каждый из Q независимо представляет собой любой одновалентный анионный лиганд, такой как галоген, гидрид или замещенный, или незамещенный гидрокарбил, содержащий от 1 до 30 атомов углерода, алкоксид, арилоксид, сульфид, силил, амид или фосфид. Q может также включать гидрокарбильные группы, имеющие этиленовую или ароматическую ненасыщенность, тем самым образовывая η3-связь с M. Также оба Q могут представлять собой алкилиден, циклометаллированный гидрокарбил или любой дивалентный анионный хелатирующий лиганд. Целое число п может представлять собой 0, 1, 2 или 3.

В формуле (IV) (R”AyR”) обозначает циклическую мостиковую группу, где A - элемент группы с 13 по 16, предпочтительно элемент группы 14 и 15, наиболее предпочтительно элемент группы 14. Неограничивающие примеры A включают один и более, или комбинацию атомов углерода, кремния, германия, бора, азота, фосфора, предпочтительно по меньшей мере один атом кремния. Обе группы R”, в кольце или кольцевой системе с А, совместно имеют от 3 до 100 неводородных атомов, предпочтительно от 3 до 5 атомов углерода.

Необязательно, L' в формуле (IV) обозначает основание Льюиса, такое как диэтиловый эфир, тетраэтиламмонийхлорид, тетрагидрофуран, диметиланилин, анилин, триметифосфин и т.п.; a w представляет собой число от 0 до 3. Кроме того, L' может быть связан с любым R, R' или Q, а n представляет собой 0, 1, 2 или 3.

Активатор и способы активации металлоценовых каталитических соединений

Описанные выше циклические мостиковые металлоценовые каталитические соединения могут быть активированы активатором, состоящим из алюмоксана или продукта алюмоксана и подложки или носителя. В результате такой активации образуются каталитические соединения, способные обеспечить полимеризацию олефинов.

Из уровня техники хорошо известно, что алюмоксаны насчитывают широкий спектр структур, образованных при взаимодействии R”3Al или смеси R”3Al, где R” означает водород или одинаковый, или различный гидрокарбил, с водой. Такие алюмоксаны отличаются от диалюмоксанов, которые имеют особую структуру. Также общепризнано, что алюмоксаны могут состоять из гидридов алюминия, R”3Al, сформировавшихся в результате неполной реакции гидролиза.

Описанные выше циклические мостиковые каталитические соединения, как правило, активируют различными методами с получением каталитических соединений, обладающих свободным координационным участком, которые будут координировать, внедрять и полимеризовать олефин(ы).

Принимая во внимание цели описания данной заявки и прилагаемую формулу изобретения, понятие "активатор" служит для обозначения любого соединения или компонента, или средства, которое способно активировать любые металлоценовые каталитические соединения настоящего изобретения, описанные выше. К неограничивающим примерам активаторов можно отнести кислоту Льюиса или некоординирующийся ионногенный активатор, или ионизирующий активатор, или любое другое соединение, включая основания Льюиса, алюмоалкильные соединения, общепринятые сокатализаторы или активатор-подложку и их комбинации, которое может преобразовывать нейтральное каталитическое соединение в металлоцен с каталитически активным катионом. Объемом настоящего изобретения охватывается применение алюмоксана или модифицированного алюмоксана в качестве активатора, и/или применение ионизирующих активаторов, нейтрального или ионногенного, таких как три(н-бутил)аммонийтетракис-(пентафторфенил)бор, или трисперфторфенилборный металлоидный предшественник, или трисперфторнафтилборный металлоидный предшественник, которые будут ионизировать нейтральное металлоценовое каталитическое соединение.

В одном варианте изобретения предусмотрен также способ активации с использованием ионизирующих ионногенных соединений, не содержащих активного протона, но способных к образованию как металлоценнового каталитического катиона, так и некоординационного аниона, как это представлено в публикациях EP-A-0426637, EP-A-0573403 и US 5387568.

Существуют различные способы приготовления алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых описаны в патентах US 4665208, US 4952540, US 5091352, US 5206199, US 5204419, US 4874734, US 4924018, US 4908463, US 4968827, US 5308815, US 5329032, US 5248801, US 5235081, US 5157137, US 5103031, US 5391793, US 5391529, US 5693838, US 5731253, US 5731451 US 5744656, в публикациях EP-A-0561476, EP-B1-0279586, EP-A-0594-218 и WO 94/10180.

Ионизирующие соединения могут включать активный протон или какой-либо другой катион, ассоциированный, но не координированный или только слабо координированный с оставшимся ионом ионизирующего соединения. Такие соединения и тому подобные представлены в европейских публикациях EP-A-0570982, EP-A-0520732, EP-A-0495375, EP-A-500944, EP-A-0277003 и EP-A-0277004, патентах US 5153157, US 5198401, US 5066741, US 5206197, US 5241025, US 5384299 и 5,502,124 и заявке US 08/285380, поданной 3 августа 1994 г.

Другие активаторы включают представленные в публикации WO 98/07515, которая в полном объеме включена в настоящее описании в качестве ссылки, такие как трис-(2,2',2”-нонафторбифенил)фторалюминат. По изобретению предусмотрено также применение сочетаний активаторов, например алюмоксанов и ионизирующих активаторов в комбинациях, описанных, например, в публикациях WO 94/07928 и WO 95/14044 и патентах US 5153157 и US 5453410. Публикация WO 98/09996 описывает активацию металлоценовых каталитических соединений перхлоратами, периодатами и иодатами, в том числе их гидратами. Публикации WO 98/30602 и WO 98/30603 описывают использование литий(2,2'-бисфенилдитриметилсиликата)·4ТГФ в качестве активатора металлоценового каталитического соединения. Кроме того, в качестве способов активации в целях превращения нейтрального металлоценового каталитического соединения или предшественника в соединение с катионом металлоценового типа, способного обеспечить полимеризацию олефинов, предусмотрено также применение таких способов активации, как с использованием облучения (см. EP-B1-0615981), электрохимического окисления и т.п.

Более того, в настоящем изобретении предусмотрено, что с циклическими мостиковыми металлоценовыми каталитическими соединениями настоящего изобретения могут сочетаться и другие катализаторы, как описано, например, в патентах US 4937299, US 4935474, US 5281679, US 5359015, US 5470811 и US 5719241.

В другом варианте настоящего изобретения одно или большее количество металлоценовых каталитических соединений или каталитических систем могут использоваться в комбинации с одним или большим количеством общепринятых или усовершенствованных каталитических соединений или каталитических систем. Неограничивающие примеры смешанных катализаторов и каталитических систем описаны в патентах US 4159965, US 4325837, US 4701432, US 5124418, US 5077255, US 5183867, US 5391660, US 5395810, US 5691264, US 5723399, US 5767031 и публикации WO 96/23010.

Способ нанесения на подложку

Описанные выше циклические металлоценовые каталитические соединения и каталитические системы могут объединяться с одним или несколькими материалами подложки или носителями с использованием одного из способов нанесения на подложку, хорошо известного в данной области техники или так, как изложено ниже. В предпочтительном варианте в способе по изобретению используют катализатор полимеризации в нанесенной на носитель форме. Например, в наиболее предпочтительном варианте металлоценовое каталитическое соединение или каталитическая система является, например, осажденным на подложку или носитель, связанным с ним, введенным с ним к контакт, внедренным в него, адсорбированным на нем или абсорбированным в него.

Понятия "подложка" или "носитель" используют как взаимозаменяемые, и они применимы к любому материалу носителя, предпочтительно к пористому материалу носителя, например к тальку, неорганическим оксидам и неорганическим хлоридам. К другим носителям относятся смолистые материалы подложек, такие как полистирол, функционализованные или сшитые органические носители, такие как полистиролдивинилбензолполиолефины или другие полимерные соединения, цеолиты, глины или любой другой органический или неорганический материал подложки и т.п., или их смеси.

Предпочтительными носителями являются неорганические оксиды, которые включают оксиды металлов групп 2, 3, 4, 5, 13 или 14. Предпочтительные носители включают диоксид кремния, оксид алюминия, алюмосиликат, хлорид магния и их смеси. К другим приемлемым носителям относятся оксид магния, диоксид титана, диоксид циркония, монтмориллонит (EP-B1-0511665) и т.п. Также могут быть использованы сочетания этих материалов подложки, например диоксид кремния/хром, диоксид кремния/оксид алюминия, диоксид кремния/диоксид титана и т.п.

Предпочтительный материал носителя, наиболее предпочтительно неорганический оксид, характеризуется площадью поверхности в интервале от примерно 10 до примерно 700 м2/г, объемом пор в интервале от примерно 0,1 до примерно 4,0 см3/г и средним размером частиц в интервале от примерно 5 до примерно 500 мкм. Более предпочтительно площадь поверхности носителя находится в интервале от примерно 50 до примерно 500 м2/г, объем пор составляет от примерно 0,5 до примерно 3,5 см3/г, а средний размер частиц равен от примерно 10 до примерно 200 мкм. Наиболее предпочтительно площадь поверхности носителя находится в интервале от примерно 100 до примерно 400 м2/г, объем пор составляет от примерно 0,8 до примерно 3,0 см3/г, а средний размер частиц равен от примерно 5 до примерно 100 мкм. Средний размер пор носителя по изобретению, как правило, составляет величину в интервале от 10 до 1000 Ǻ, предпочтительно от 50 до примерно 500 Ǻ, а наиболее предпочтительно от 75 до примерно 350 Ǻ.

Примеры нанесения на подложку металлоценовых каталитических систем по изобретению описаны в патентах US 4701432, US 4808561, US 4912075, US 4925821, US 4937217, US 5008228, US 5238892, US 5240894, US 5332706, US 5346925, US 5422325, US 5466649, US 5466766, US 5468702, US 5529965, US 5554704, US 5629253, US 5639835, US 5625015, US 5643847, US 5665665, US 5698487, US 5714424, US 5723400, US 5723402, US 5731261, US 5759940, US 5767032 и US 5770664, в заявках US №271598, поданной 7 июля 1994 и US №788736, поданной 23 января 1997, и публикациях WO 95/32995, WO 95/14044, WO 96/06187 и WO 97/02297.

В одном варианте циклические мостиковые металлоценовые каталитические соединения по изобретению могут осаждаться на тех же или отдельных носителях совместно с активатором, или активатор можно использовать в не нанесенной на подложку форме, или можно осаждать на подложке, отличной от тех, на которые нанесены металлоценовые каталитические соединения по изобретению, или можно использовать любую такую комбинацию.

В данной области техники существуют другие способы нанесения на подложку катализатора полимеризации или каталитической системы. Например, циклическое мостиковое металлоценовое каталитическое соединение по изобретению может содержать полимерсвязанный лиганд, как описано в патентах US 5473202 и US 5770755, также металлоценовая каталитическая система по изобретению может подвергаться распылительной сушке, как описано в US 5648310, а подложка, используемая с циклической мостиковой металлоценовой каталитической системой по изобретению, функционализируется, как описано в EP-A-0802203, или по меньшей мере одна замещающая или уходящая группа выбирается так, как описано в US 5688880.

В предпочтительном варианте настоящее изобретение охватывает нанесенную на подложку циклическую металлоценовую каталитическую систему, которая включает антистатический агент или модификатор поверхности, которые используются при приготовлении нанесенной на подложку каталитической системы, как описано в WO 96/11960. Каталитические системы по изобретению могут быть приготовлены в присутствии олефина, например гексена-1.

Предпочтительный способ получения нанесенной на подложку циклической мостиковой металлоценовой каталитической системы по изобретению описывается ниже и раскрыт в WO 96/00245 и WO 96/00243. В данном способе циклическое мостиковое металлоценовое каталитическое соединение суспендируется в жидкости с образованием металлоценового раствора и отделенного раствора, содержащего активатор и жидкость. Жидкость может представлять собой любой смешивающийся растворитель или другую жидкость, способную образовывать с циклическими мостиковыми каталитическими соединениями и/или активаторами по изобретению раствор или т.п. В предпочтительном варианте жидкостью является циклоалифатический или ароматический углеводород, наиболее предпочтительно толуол. Циклическое мостиковое металлоценовое каталитическое соединение и активирующие растворы смешиваются вместе и наслаиваются на пористую подложку или пористая подложка присоединяется к растворам, таким образом, что общий объем раствора металлоценового каталитического соединения и активирующего раствора или металлоценового каталитического соединения и активирующего раствора в четыре раза меньше, чем объем пор пористой подложки, более предпочтительно в три раза меньше, еще более предпочтительно в два раза меньше; предпочтительный интервал составляет от 1,1 до 3,5 раз и наиболее предпочтительно от 1,2 до 3. Еще одним предпочтительным способом является предварительное взаимодействие пористой подложки с активатором в углеводородном разбавителе. Углеводородный раствор циклического мостикового металлоцена добавляется позже с получением катализатора.

Методы определения общего объема пор пористого носителя в данной области техники хорошо известны. Подробности одного из этих методов рассматриваются в томе 1 работы Experimental Methods in Catalytic Research (Academic Press, 1968) (см. конкретно cc. 67-96). Этот предпочтительный метод включает применение классического прибора БЭТ для определения абсорбции азота. Другой хорошо известный в данной области техники метод описан в работе Innes, Total Porosity and Particle Density of Fluid Catalysts By Liquid Titration, том 28, №3, Analytical Chemistry cc.332-334 (март, 1956).

Мольное соотношение металла активатора к металлу, нанесенного на подложку циклического мостикового металлоценового каталитического соединения, находится в пределах от 0,3:1 до 1000:1, предпочтительно от 20:1 до 800:1 и наиболее предпочтительно от 50:1 до 500:1. В случае, если активатор представляет собой ионизирующий активатор, такой как на основе анионактивного тетракис(пентафторфенил)бора, то предпочтительное соотношение металла активатора к металлу, нанесенного на подложку циклического мостикового металлоценового каталитического соединения, находится в пределах от 0,3:1 до 3:1. В случае, если используют не нанесенную на подложку циклическую мостиковую металлоценовую каталитическую систему, то мольное соотношение металла активатора к металлу циклического мостикового металлоценового каталитического соединения находится в пределах от 0,3:1 до 10000:1, предпочтительно от 100:1 до 5000:1 и наиболее предпочтительно от 500:1 до 2000:1.

В предпочтительном варианте, каталитическая система содержит описанный в настоящем описании катализатор, активированный метилалюмоксаном (MAO) и нанесенный на подложку из диоксида кремния. Кроме того, обычно MAO объединяется с металлоценом и затем полученная комбинация осаждается на диоксиде кремния, как показано в примерах, преимущественно, сначала объединяют активатор (например, МАО) с подложкой (например, диоксидом кремния), а затем к полученной комбинации добавляют катализатор. Также могут быть использованы модифицированный МАО (ММАО) или комбинация MAO и ММАО. В предпочтительном варианте каталитическое соединение содержит (C4H8)Si(C5Me4)(C5H4)ZrMe2.

В одном варианте настоящего изобретения перед основной полимеризацией олефин(ы), предпочтительно от C2 до C30 олефин(ы) или альфа-олефин(ы), предпочтительно этилен или пропилен или их комбинации форполимеризуются в присутствии циклической мостиковой металлоценовой каталитической системы настоящего изобретения. Форполимеризация может осуществляться периодически или непрерывно в газе, растворе или суспензионной фазе, в том числе при повышенном давлении. Форполимеризация может протекать в отношении любого олефинового мономера или их комбинации и/или в присутствии любого агента, контролирующего молекулярную массу, такого как водород. Примеры методик форполимеризации описаны в патентах US 4748221, US 4789359, US 4923833, US 4921825, US 5283278 и US 5705578, EP-B-0279863 и WO 97/44371.

В одном варианте катализатор полимеризации используется в не нанесенной на подложку форме, предпочтительно в жидкой форме, такой как охарактеризованная в патентах US 5317036, US 5693727 и EP-A-0593083. Катализатор полимеризации в жидкой форме может подаваться в реактор, как описано в WO 97/46599.

По одному из вариантов циклические мостиковые металлоценовые катализаторы по изобретению могут сочетаться с металлическими солями карбоновых кислот, например с карбоксилатами алюминия, например моно-, ди- и тристеаратами алюминия, октоатами алюминия, олеатами алюминия и циклогексилбутиратами алюминия, описанными в US 6300436.

Способ полимеризации

Катализаторы и каталитические системы по изобретению, описанные выше, приемлемы для применения в любом процессе полимеризации в широком диапазоне температур и давлений. Температура может лежать в интервале от -60°C до примерно 280°C, предпочтительно от 50°C до примерно 200°C, а создаваемое давление может лежать в интервале от 1 ат до примерно 500 ат или выше.

Полимеризационные процессы включают процессы в растворе, газовой фазе, суспензионной фазе и под высоким давлением или их комбинации. Особенно предпочтителен процесс полимеризации в газовой фазе или суспензионной фазе одного или нескольких олефинов, по меньшей мере одним из которых является этилен или пропилен.

В одном из вариантов способ по настоящему изобретению предназначен для проведения процесса полимеризации в растворе, под высоким давлением, в суспензии или газовой фазе, одного или нескольких олефиновых мономеров, содержащих от 2 до 30 атомов углерода, предпочтительно от 2 до 12 атомов углерода и наиболее предпочтительно от 2 до 8 атомов углерода. Изобретение особенно хорошо подходит для полимеризации двух или большего числа таких олефиновых мономеров, как этилен, пропилен, бутен-1, пентен-1,4-метилпентен-1, гексен-1, октен-1 и децен-1.

Другие мономеры, которые могут быть использованы в способе по изобретению, включают этилен-ненасыщенные мономеры, диолефины, содержащие от 4 до 18 атомов углерода, сопряженные и несопряженные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие примеры мономеров, которые приемлемы для использования по изобретению, могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкилзамещенный стирол, этилиденнорборнен, дициклопентадиен и циклопентен.

В предпочтительном варианте осуществления способа по изобретению получают сополимер этилена, причем в этом случае в ходе проведения процесса в газовой фазе полимеризуют этилен и сомономер, представляющий собой по меньшей мере один альфа-олефин, содержащий от 4 до 15 атомов углерода, предпочтительно от 4 до 12 атомов углерода и наиболее предпочтительно от 4 до 8 атомов углерода. В наиболее предпочтительном варианте получают сополимер этилена и бутена.

В другом варианте осуществления способа по изобретению этилен или пропилен полимеризуются с по меньшей мере двумя другими сомономерами, необязательно одним из которых может быть диен, с получением тройного сополимера. В одном варианте два или три мономера тройного полимера представляют собой бутен и этилен. В одном варианте содержание сомономера составляет от 1,0 до 20,0 мас.% или от 2,0 до 15,0 мас.%. Как видно из нижеприведенного примера 5, использование (C4H8)Si(C5Me4)(C5H4)ZrMe2 в качестве катализатора при приготовлении этилен-бутенового сополимера вызывает высокую чувствительность к соотношению сомономеров. А именно по мере того, как регулируют соотношение сомономеров, быстро и резко изменяется и индекс расплава (ИР). Также наблюдаются и изменения плотности. Такие изменения могут быть связаны с длинноцепочечной разветвленностью. Вследствие этого полимеры, содержащие этилен и бутен в качестве двух мономеров, могут использоваться для регулирования индекса расплава продукта. Также в однозонном реакторе с использованием катализатора с единым центром полимеризации путем изменения сомономерного потока в контролируемом режиме могут быть использованы продукты с широким и бимодальным молекулярно-массовым распределением или индексом расплава с целью получения таким образом полиэтиленовых продуктов со специально заданными свойствами при использовании экономически выгодного однозонного реактора.

В одном из вариантов изобретение применимо к полимеризационному процессу, в частности к газофазному или суспензионному процессу, проводимому при полимеризации пропилена индивидуально или вместе с одним или несколькими другими мономерами, включая этилен и/или другие олефины, содержащие от 4 до 12 атомов углерода. Полипропиленовые полимеры могут быть получены с использованием, в частности, мостиковых металлоценовых катализаторов, как это изложено в патентах US 5296434 и US 5278264.

В газофазном процессе полимеризации, как правило, применяют непрерывный цикл, в котором в одной части цикла реакторной системы циркулирующий газовый поток, по-другому известный как рецикловый поток или псевдоожижающая среда, нагревается в реакторе за счет теплоты полимеризации. Это тепло отводят из рецикловой композиции в другую часть цикла посредством охлаждающей системы вне реактора. Обычно в газофазном процессе получения полимеров с псевдоожиженным слоем через псевдоожиженный слой в присутствии катализатора в реакционных условиях непрерывно циркулирует газообразный поток, включающий один или несколько мономеров. Этот газообразный поток из псевдоожиженного слоя отводят и возвращают в реактор. Одновременно из реактора отводят полимерный продукт, а вместо полимеризованного мономера добавляют свежий мономер (см., например, патенты US 4543399, US 4588790, US 5028670, US 5317036, US 5352749, US 5405922, US 5436304, US 5453471, US 5462999, US 5616661 и US 5668228).

Давление в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 100 фунтов/кв. дюйм (690 кПа) до примерно 500 фунтов/кв. дюйм (3448 кПа), предпочтительно в интервале от примерно 200 фунтов/кв. дюйм (1379 кПа) до примерно 400 фунтов/кв. дюйм (2759 кПа), более предпочтительно в интервале от примерно 250 фунтов/кв. дюйм (1724 кПа) до примерно 350 фунтов/кв. дюйм (2414 кПа).

Температуру в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 30°C до примерно 120°C, предпочтительно от примерно 60°C до примерно 115°C, более предпочтительно в интервале от примерно 70°C до примерно 110°C, а наиболее предпочтительно в интервале от примерно 70°C до примерно 95°C.

Обычные условия полимеризации отражены в Таблице 1.

Другие газофазные процессы, для проведения которых предназначен способ по изобретению, включают охарактеризованные в US 5627242, US 5665818, US 5677375 и в EP-A-0794200, EP-A-0802202 и EP-B-0634421.

В предпочтительном варианте применение реактора при выполнении настоящего изобретения и способа по изобретению обеспечивает возможность получения от более 500 фунтов полимера в час (227 кг/ч) до примерно 200000 фунтов/ч (90900 кг/ч) или более, предпочтительно более 1000 фунтов/ч (455 кг/ч), более предпочтительно более 10000 фунтов/ч (4540 кг/ч), еще более предпочтительно более 25000 фунтов/ч (11300 кг/ч), еще предпочтительнее более 35000 фунтов/ч (15900 кг/ч), однако еще более предпочтительно более 50000 фунтов/ч (22700 кг/ч) и наиболее предпочтительно от более 65000 фунтов/ч (29000 кг/ч) до более 100000 фунтов/ч (45500 кг/ч).

В ходе проведения процесса суспензионной полимеризации обычно создают давление в интервале от примерно 1 ат до примерно 50 ат и даже выше, а температуру в интервале от 0°C до примерно 120°C. В процессе суспензионной полимеризации суспензию твердого порошкообразного полимера готовят в жидкой полимеризационной среде разбавителя, в которую вводят этилен и сомономеры, а также зачастую вместе с катализатором добавляют водород. Суспензию, включающую разбавитель, из реактора периодически или непрерывно удаляют, после чего летучие компоненты от полимера отделяют и, необязательно, после перегонки возвращают в реактор. В качестве жидкого разбавителя в полимеризационной среде, как правило, используют алкан, содержащий от 3 до 7 атомов углерода, предпочтительно разветвленный алкан. Используемая среда в условиях полимеризации должна быть жидкой и относительно инертной. В случае если применяют пропановую среду, то процесс следует проводить при температуре и под давлением, которые превышают критические параметры реакционного разбавителя. Предпочтительной используемой средой является гексан или изобутан.

Предпочтительную методику полимеризации, применяемую при выполнении изобретения, называют полимеризацией в порошкообразной форме или по суспензионному методу, в котором поддерживают более низкую температуру, чем та, при которой полимер переходит в раствор. Такая методика в данной области техники хорошо известна и описана, например, в патенте US 3248179. Другие способы суспензионной полимеризации включают те, которые осуществляют в реакторе с циркуляцией, а также способы с применением множества реакторов смешения, размещенных последовательно, параллельно или с комбинацией таких компоновок. Неограничивающие примеры суспензионных способов включают способы с реакторами непрерывного действия с циркуляцией или смешения. Существуют также другие примеры суспензионных способов, представленные в патенте US 4613484.

В одном из вариантов применение реактора в суспензионном способе по изобретению и способа по изобретению обеспечивает возможность получения более 2000 фунтов полимера в час (907 кг/ч), более предпочтительно более 5000 фунтов/ч (2268 кг/ч) и наиболее предпочтительно более 10000 фунтов/ч (4540 кг/ч). В другом варианте в суспензионном реакторе, применяемом в способе по изобретению, получают более 15000 фунтов полимера в час (6804 кг/ч), предпочтительно от более 25000 фунтов/ч (11340 кг/ч) до примерно 100000 фунтов/ч (45500 кг/ч).

Примеры способов, осуществляемых в растворе, представлены в патентах US 4271060, US 5001205, US 5236998 и US 5589555.

В предпочтительном варианте способа по изобретению процесс, предпочтительно суспензионный или газофазный, проводят в присутствии металлоценовой каталитической системы по изобретению и в отсутствии или практически в отсутствии каких-либо очищающих добавок, таких как триэтилалюминий, триметилалюминий, триизобутилалюминий, три-н-гексилалюминий, диэтилалюмохлорид, дибутилцинк и т.п. Этот предпочтительный способ представлен в публикации WO 96/08520 и патентах US 5712352 и US 5763543. В другом предпочтительном варианте способа по изобретению процесс проводят путем введения в реактор бензильного соединения и/или контактирования бензильного соединения с металлоценовой каталитической системой по изобретению по мере его введения в реактор.

Полимерный продукт по изобретению

Свойства полимеров определяются методами испытаний, приведенными в Таблице 2 или же описанными в настоящем описании.

Индекс длинноцепочечной разветвленности (ИДЦР или g'cp.) и g' описаны в патенте US 6870010.

Полимеры по настоящему изобретению могут улучшать оптические свойства и свойства усадки, как прокомментировано ниже.

Полимеры, получаемые согласно способу по изобретению, могут быть использованы для изготовления продуктов широкого разнообразия и разных конечных целей. Получаемые полимеры включают линейный полиэтилен низкой плотности, пластомеры, полиэтилены высокой плотности, полиэтилены низкой плотности, полипропилен и полипропиленовые сополимеры. Полимеры могут состоять по меньшей мере частично из бутена, этилена и других олефиновых мономеров, содержащих от 2 до 20 атомов углерода. Например, полимеры могут представлять собой сополимеры бутена и этилена или тройной сополимер бутена и этилена, и другого олефинового мономера.

Такие полимеры, как правило, полимеры на этиленовой основе, обладают плотностью в интервале от 0,90 до 0,97 г/см3, предпочтительно в интервале от 0,90 до 0,965 г/см3, более предпочтительно в интервале от 0,90 до 0,96 г/см3, еще более предпочтительно в интервале от 0,905 до 0,95 г/см3, тем не менее более предпочтительно в интервале от 0,910 до 0,945 г/см3, и наиболее предпочтительно от более 0,915 г/см3 до примерно 0,935 г/см3. Прочность расплава полимеров, полученных с использованием катализатора по изобретению, предпочтительно превышает 4 сН, предпочтительно составляет более 7 сН, но менее 10 сН. Принимая во внимание цели данной заявки на патент и прилагаемой формулы изобретения, прочность расплава определяют с помощью капиллярного вискозиметра (RHEO-TESTER™ 1000, Goettfert, Рок-Хилл, шт.Южная Каролина) в сочетании с прибором Goettfert Rheotens для определения прочности расплава (RHEOTENS™ 71.97). Нить полимерного расплава, экструдируемую из капиллярной головки, зажимают между двумя вращающимися в противоположных направлениях дисками указанного прибора. Скорость приема повышают с постоянным ускорением 12 мм/с2, которое регулируют с помощью WinRHEO™ программы, поступающей от прибора Goettfert. Максимальное тяговое усилие (в единицах сН), которое достигается до разрушения нити или начала проявления резонанса при вытяжке экструдата, определяют как прочность расплава. Температуру вискозиметра задают на уровне 190°C. Диаметр корпуса равен 12 мм. Длина капиллярной фильеры составляет 30 мм, а диаметр составляет 2 мм. Полимерный расплав экструдируют из фильеры со скоростью движения поршня 0,49 мм/с. В связи с этим кажущаяся скорость сдвига расплава в фильере составляет 70 с-1, а скорость при выходе из фильеры составляет 17,5 мм/с. Расстояние между выходным отверстием фильеры и точкой вхождения в контакт с диском должно быть равным 125 мм. Полимеры по изобретению обладают сочетанием крайне интенсивного снижения вязкости при экструзии, замечательных оптических свойств пленки и превосходных усадочных характеристик. Исторически сложилось так, что полиэтилен низкой плотности высокого давления (ПЭНП-ВД) является наиболее подходящим полимером, обладающим наибольшим количеством указанных свойств. Однако, прозрачность ПЭНП-ВД значительно хуже прозрачности полимеров по настоящему изобретению. Обычные линейные полиэтилены низкой плотности, полученные с катализаторами Циглера-Натта (ЛПЭНП Ц-Н), не обладают наибольшим количеством указанных выше свойств. Некоторые простые процессы получения (т.е. очень широкое молекулярно-массовое распределение (ММР)) продуктов из газовой фазы и/или суспензионные процессы, как правило, приводят к в значительной степени плохим оптическим свойствам продуктов. Свойства усадки таких обычных полимеров также в некоторой степени недостаточны для решения поставленной в настоящем изобретении задачи. (C4H8)Si(C5Me4)(C5H4)ZrMe2 является более эффективным для снижения мутности пленки разнообразного ЛПЭНП (в особенности для полимера, изготовленного с использованием (1,3-Me, н-Bu-Cp)2ZrCl2 в качестве катализатора и для полимера, изготовленного с использованием (C5H4-CH2CH2CH3)2Hf(CH3)2.

Как показано на фиг.2, полимеры, соответствующие настоящему изобретению, показывают такой же характер изменения деформационного упрочнения под воздействием переходного потока при одноосном растяжении, и как ПЭНП-ВД. Как показано в Таблице 5, полимеры по изобретению имеют ПТР, лежащий в широком диапазоне (более 100), который является показателем хорошей способности к переработке. Пленки из таких продуктов обладают усадкой в поперечном направлении (TD), сопоставимой с или лучше, чем пленки из ПЭНП-ВД, оптическими свойствами, сходными со свойствами пленок из ПЭНП-ВД, а также значительно улучшенной прочностью при ударе, чем пленки из ПЭНП-ВД и ЛПЭНП. К тому же за счет низких производственных затрат и, в большинстве случаев, высокой производительности газофазный реактор имеет дополнительные преимущества, по сравнению с процессом полимеризации этилена высокого давления.

На фиг.1 и 2 представлено деформационное упрочнение при 150°C продукта Сравнительного примера A (ExxonMobil LD103.09 от Exxon Mobil Chemical Company, Хьюстон, шт.Техас) и продукта Примера 5, соответственно. Следующие две ссылки раскрывают деформационное упрочнение полиолефинов и проведение испытаний для его измерения: "Strain hardening of various polyolefins in uniaxial elongational flow", The Society of Rheology, Inc. J. Rheol. 47(3), 619-630 (2003); и "Measuring the transient extensional rheology of polyethylene melts using the SER universal testing platform", The Society of Rheology, Inc. J. Rheol. 49(3), 585-606 (2005).

Измерение RETRAMAT усадки

Используемое в настоящем описании измерение RETRAMAT усадки основывается на методике проведения NFT 54-125 и ASTM D 2838-95, методика A. Методики DIN 53-369 и ISO/DIS 14616 относятся только к измерению усилия усадки и не дают методические указания на одновременное измерение процентных значений усадки. Методика ASTM относится к определению напряжения пластической усадки и характеристик силы усадки, а также внутренних напряжений, вызванных ориентацией термоусадочной пленки толщиной менее 800 мкм, в то время как образец испытаний, по мере того как нагревается, абсолютно удерживается от усадки. Методика NFT 54-125 относится к общему процессу усадки, являющимся процессом как пластической, так и термической усадки.

Используемый в настоящем изобретении способ заключается в том, что два образца пленки подвергают воздействию заданной температуры в течение заданного времени и далее охлаждают образцы при комнатной температуре, имитируя внутреннее усадочное действие. Для измерения усадки в продольном и поперечном направлениях (MD и TD) для каждого испытываемого образца на резчике для образцов изготавливают минимум 10 лент длиной ±150 мм и шириной 15 мм. На кромки образца наносят клейкие пластины Retramat, таким образом, что поверхность усадки испытываемого образца измеряют в точности 100 мм в длину. Температура нагрева составляет 190°C, а продолжительность испытания составляет 45 секунд. Во время испытания один из образцов прикрепляют к датчику силы, а другой - к датчику смещения. Термопара позволяет отслеживать температуру на расстоянии нескольких миллиметров от середины образца. Три параметра (сила - смещение - температура) постоянно высвечиваются на экране Retramat и записываются на лабораторном персональном компьютере (ПК).

Полимеры, получаемые согласно способу по изобретению, как правило, обладают молекулярно-массовым распределением, значением соотношения между средневесовой молекулярной массой и среднечисленной молекулярной массой (Mw/Mn), от более 1,5 до примерно 15, в частности от более 2 до примерно 10, более предпочтительно от более примерно 2,5 до менее примерно 8 и наиболее предпочтительно от 3,0 до 8.

В одном предпочтительном варианте полимеры по настоящему изобретению обладают значением Mz/Mw, превышающим или равным 3, предпочтительно больше 3. Mz представляет собой z-среднюю молекулярную массу. В другом предпочтительном варианте значение Mz/Mw полимеров по изобретению превышает или равно от 3,0 до примерно 4. Тем не менее, в еще одном предпочтительном варианте значение Mz/Mw находится в интервале от более 3 до менее 4.

В одном из вариантов полимеры по настоящему изобретению обладают индексом расплава (ИР) или (I2), как его определяют по стандарту ASTM-D-1238-Е, в интервале от 0,01 до 1000 дг/мин, более предпочтительно от примерно 0,01 до примерно 100 дг/мин еще более предпочтительно от примерно 0,01 до примерно 50 дг/мин, еще более предпочтительно от примерно 0,01 до примерно 10 дг/мин и наиболее предпочтительно от примерно 0,05 до примерно 10 дг/мин.

В одном конкретном варианте полимеры по изобретению характеризуются значением соотношения индексов расплава (ИР21/ИР2) (ИР2 определяют по стандарту ASTM-D-1238-F), равным или большим 49,011×ИР(-0,4304); более предпочтительно равным или большим 57,18×ИР(-0,4304); как показано на фиг.3.

В некоторых вариантах полимеры, представленные в настоящем описании, могут иметь узкое композиционное распределение, характеризующееся тем, что величина Т75-Т25 ниже 25, предпочтительно ниже 20, более предпочтительно ниже 15 и наиболее предпочтительно ниже 10, где T25 представляет собой температуру, при которой в ЭФПТ эксперименте (при элюировании фракций с повышением температуры) получено 25% элюированного полимера, а T75 - температуру, при которой получено 75% илюированного полимера. Представленные в описании данные ЭФПТ-НС измеряют, используя аналитический гранулометрический ЭФПТ прибор (Polymerchar, Испания), с колонкой следующего размера: внутренний диаметр (ВД) 7,8 мм, наружный диаметр (НД) 9,53 мм и длина колонки 150 мм. Колонку наполняют стальными шариками. 0,5 мл 6,4%-ного раствора полимера в ортодихлорбензоле (ОДХБ), содержащего 6 г БГТ/4 л, загружают в колонку и охлаждают с 140 до 25°C при постоянной скорости охлаждения 1,0°C/мин. Затем ОДХБ прокачивают через колонку со скоростью потока 1,0 мл/мин и повышают температуру колонки с постоянной скоростью нагрева 2°C/мин, тем самым илюируя полимер.

Как показано выше в Таблице 1, пленки по настоящему изобретению обладают хорошими оптическими и усадочными свойствами. Так, например, пленки могут иметь одно или более следующих свойств: напряжение пластической усадки MD ≤ примерно 0,08 МПа; площадь усадки Retromat >60%; прозрачность ≥60%; относительное внутреннее помутнение ≤1,0%/мил; мутность <20%; мутность <2% и мутность <8,8%.

Полимеры по изобретению можно совмещать и/или экструдировать совместно с любым другим полимером. Неограничивающие примеры других полимеров включают линейные полиэтилены низкой плотности, полученные катализом с использованием обычных катализаторов Циглера-Натта и/или металлоценовых катализаторов, эластомеры, пластомеры, полиэтилен высокого давления низкой плотности, полиэтилены высокой плотности, полипропилены и т.п.

Полимеры, получаемые согласно способу по изобретению, и их смеси можно использовать в таких процессах формования, как экструзия и совместная экструзия пленки и листа и волокна, так и в процессе выдувного формования, литья под давлением и роторного формования. Пленочные материалы включают пленки, полученные экструзией с раздувкой или отливкой, изготовленные соэкструзией или послойным формованием, которые можно применять в качестве усадочных оболочек, термоусадочной пленки, пакетной пленки, липкой пленки, растягивающейся пленки, уплотняющих пленок, ориентированных пленок, упаковки для легких закусок, транспортных мешков для тяжелых грузов, мешков для бакалейных товаров, упаковки для испеченных и замороженных пищевых продуктов, упаковки для медицинский целей, уплотнительных материалов промышленного назначения, мембран и т.п., применяемые в контакте и без контакта с пищевыми продуктами. Изготовление волокон включает прядение из расплава, прядение из раствора и процессы прядения из расплава полого волокна со струей воздуха для применения в тканой и нетканой формах при изготовлении фильтров, тканей для полотенец, одежды для медицинских работников, геотекстильных материалов и т.п. Экструдированные изделия включают медицинские трубки, покрытия проводов и кабелей, геомембраны и облицовочные материалы для бассейнов. К формованной продукции относятся одно- и многослойные изделия в форме бутылок, крупногабаритные емкости, крупногабаритные полые изделия, жесткие сосуды для пищевых продуктов, игрушки и т.п.

ПРИМЕРЫ

В настоящем изобретении понимается, что приведенное выше описание имеет целью иллюстрировать, а не ограничивать объем настоящего изобретения, по мере того, как настоящее изобретение описывается в сочетании с конкретными вариантами его исполнения. Другие особенности, преимущества и изменения изобретения будут очевидны для специалиста в той области техники, к которой относится настоящее изобретение.

В силу вышесказанного следующие примеры изложены так, чтобы обеспечить для специалиста в данной области техники полное раскрытие и описание того, как изготовить и использовать соединения настоящего изобретения, и не предназначены для ограничения объема, который изобретатели рассматривают как свое изобретение.

Во всех нижеприведенных примерах в качестве метилалюмоксана (МАО) используют раствор 30 мас.% МАО в толуоле (как правило, 13,5 мас.% алюминия и 28,2 мас.% МАО по данным ЯМР-метода), поставляемый от фирмы Albemarle Corporation (Батун-Руж, шт.Луизиана). Используют дегидрированный при 600°C диоксид кремния Davison 948 (силикагель), поставляемый от фирмы W.R. Grace, Davison Chemical Division (Балтимор, шт.Мэриленд). Используют безводные, не содержащие кислород растворители. Синтез (CH2)4Si(C5Me4(CH2)4Si(C5Me4)(C5H5)ZrCl2 описывается в патенте US 6388155.

Приготовление (CH2)4Si(C5Me4)(C5H5)ZrMe2

В 2-литровый сосуд к перемешанной смеси (CH2)4Si(C5Me4)(C5H5)ZrCl2 (60 г, 0,139 моль) и простого эфира (600 мл) медленно добавляют 1,6 M раствор метиллития и простого эфира (184 мл, 0,294 моль). После перемешивания в течение 4 часов простой эфир медленно удаляют продувкой N2, затем оставшееся твердое вещество экстрагируют добавлением метиленхлорида. Удаляют растворитель с выделением продукта (41 г, 0,105 моль).

Приготовление Snowtex™, смешанного со стеаратом алюминия

В 4-литровую пробирку наливают стеарат алюминия (200 г) от фирмы Crompton Corporation (сейчас Chemtura Corporation, Мидлбери, шт.Коннектикут), 30 мас.% суспензии Snowtex™ IPA-ST-ZL в изопропаноле (164 г) от фирмы Nissan Chemical Industries Inc. (Хьюстон, шт.Техас) и метанол (300 мл). Суспензию перемешивают при комнатной температуре в течение 2 часов, затем высушивают раствор продувкой азотом. Для удаления остаточного растворителя в течение двух дней проводят вакуумирование и нагревание (108°C). Твердое вещество размельчают и просеивают через сито №25 с выделением 20 мас.% Snowtex™ вытекающей добавки (Nissan Chemical Industries Inc., Хьюстон, шт.Техас) в качестве тонкоизмельченного порошка.

Приготовление Катализатора А

Диоксид кремния Crosfield ES757 (741 г) (INEOS Silicas Limited, Уоррингтон, Великобритания), дегидрированный при 600°C, добавляют к перемешанной (в контактном механическом коническом смесителе) смеси толуола (2 л) и 30 мас.% раствора метилалюмоксана в толуоле (874 г, 4,52 моль). Диоксид кремния прогоняют с толуолом (200 мл), затем смесь нагревают до 90°C в течение 3 часов. После этого летучие компоненты удаляют, применяя вакуумирование и умеренное нагревание (40°C) в течение ночи, затем твердое вещество охлаждают при комнатной температуре. В течение 3-часового периода к смешанной суспензии твердого вещества и толуола (3 л) медленно добавляют раствор (CH2)4Si(C5Me4)(C5H5)ZrMe2 (16,8 г, 43,0 ммоль) и толуола (1 л). После дополнительных 3 часов летучие компоненты удаляют, применяя вакуумирование и умеренное нагревание (40°C) в течение ночи, затем твердое вещество охлаждают при комнатной температуре. Такой катализатор в сухом состоянии в течение короткого периода времени смешивают со смесью 20 мас % Snowtex™ и 80 мас.% стеарата алюминия (7,5 мас.% от общей добавки).

Приготовление Катализатора Б

Диоксид кремния Crosfield ES757 (741 г) (INEOS Silicas Limited, Уорригтон, Великобритания), дегидрированный при 600°C, добавляют к перемешанной (в контактном механическом коническом смесителе) смеси толуола (2 л) и 30 мас.% раствора метилалюмоксана в толуоле (874 г, 4,52 моль). Диоксид кремния прогоняют с толуолом (200 мл), затем смесь нагревают до 90°C в течение 3 часов. После этого, летучие компоненты удаляют, применяя вакуумирование и умеренное нагревание (40°C) в течение ночи, затем твердое вещество охлаждают при комнатной температуре. В течение 3-часового периода к смешанной суспензии твердого вещества и толуола (3 л) медленно добавляют раствор (CH2)4Si(C5Me4)(C5H5)ZrMe2 (16,8 г, 43,0 ммоль) и толуола (1 л). После дополнительных 3 часов летучие компоненты удаляют, применяя вакуумирование и умеренное нагревание (40°C) в течение ночи, затем твердое вещество охлаждают при комнатной температуре. Твердое вещество в сухом состоянии в течение короткого периода времени смешивают с 82,48 г смеси 20 мас.% Snowtex™ и 80 мас.% стеарата алюминия.

Приготовление метилалюмоксана, нанесенного на диоксид кремния (НМАО)

По обычной методике диоксид кремния (741 г), дегидрированный при 600°C, добавляют к перемешанной (в контактном механическом коническом смесителе) смеси толуола (2 л) и 30 мас.% раствора метилалюмоксана в толуоле (874 г, 4,52 моль). Диоксид кремния прогоняют с толуолом (200 мл) и затем смесь нагревают до 90°C в течение 3 часов. После этого летучие компоненты удаляют, применяя вакуумирование и умеренное нагревание (40°C) в течение ночи, затем твердое вещество охлаждают при комнатной температуре.

Приготовление Катализатора В

К смешанной в контактном смесителе суспензии 4,5 ммоль/г метилалюмоксана, нанесенного на дегидрированный при 600°C диоксид кремния Davison 948 (40 г), и пентана (300 мл) медленно добавляют раствор (CH2)4Si(C5Me4)(C5H5)ZrMe2 (670 мг, 1,72 ммоль) в толуоле. После 18-часового смешения смесь отфильтровывают и сушат.

Процесс полимеризации с Катализатором В

Такие катализаторы испытывают в газофазном реакторе непрерывного действия с псевдоожиженым слоем, номинальный диаметр которого составляет 14 дюймов, средняя масса слоя примерно 1900 г, скорость потока газа приблизительно 1,6 футов/сек, объем выпуска примерно 500 г/ч. Реактор работает под давлением 300 фунт./кв.дюйм, где содержание этилена составляло 35 мол.%. Баланс газа создают с водородом, гексеном-1 и азотом, как показано в Таблице 3.

Примеры 1 и 2

Полимеры по Примерам 1 и 2 приготавливают из мономеров этилена и бутена-1 в полупромышленном газофазном реакторе непрерывного действия с псевдоожиженным слоем с использованием Катализатора А. Реактор работает при 70°C и парциальном давлении этилена 170 фунтов/кв.дюйм. Из полимерных гранул создают псевдоожиженный слой, средняя масса которого составляет примерно от 100 до 170 фунтов. В течение реакции в реактор добавляют дистеарат алюминия в виде 20 мас.% суспензии в минеральном масле в количестве от 6 до 17 вес. част./млн (весовых частей на миллион) относительно смоляной основы. Условия процесса изготовления полимеров по Примерам 1 и 2 представлены в Таблице 4.

Реакторные гранулы по Примерам 1 и 2 в сухом состоянии смешивают с добавками и затем формуют в стандартном одношнековом 2,5-дюймовом экструдере Дэвиса производительностью около 100 фунтов в час, снабженном смесительным валом и гранулятором в водной среде. Смешанные гранулы по Примерам 1 и 2 затем экструдируют в пленку на 2,5-дюймовой линии Глостера, снабженной 6-дюймовой вибрационной головкой и кольцевым зазором для подачи воздуха, от фирмы Future Design Inc. (Миссисауга, Онтарио, Канада). Производительность составляет 150 фунтов/ч (8 фунтов/ч через окружность головки), а щель головки составляет 45 мм. Ширина пленки составляет 1 мм, степень раздува (CP) варьируется от 2,5 до 3,5. Толщина мутной полосы на пленке (ТМП) обычно от 20 до 24 дюймов. Температура головки приблизительно 199°C (390°F).

В таблице 5 сравниваются свойства полимеров по Примерам 1 и 2 со свойствами следующих стандартных полимеров: Borealis Borstar FB2230 (Borealis A/S, Вена, Австрия). Dow DNDA7340 Cr (The Dow Chemical Company, Мидленд, шт.Мичиган), Dow DYNH-1 (The Dow Chemical Company, Мидленд, шт.Мичиган). ExxonMobil LD 103.09 (The Exxon Mobil Chemical Company, Хьюстон, шт.Техас). Стандартные пленки изготавливают при сходных условиях на аналогичной линии для изготовления пленки.

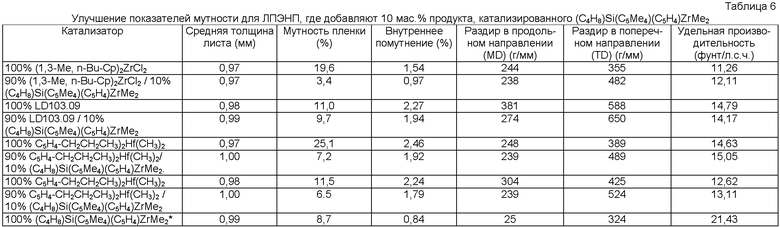

Пример 3: Катализатор Б

Как проиллюстрировано в этом примере, полимер по одному из вариантов изобретения может улучшать оптические свойства других ЛПЭНП полимеров, будучи примешенным к ним в качестве второстепенного компонента. В этом примере полимер по изобретению примешивают к 10 мас.% конечного продукта с использованием установки непрерывного процесса смешения на линии для изготовления пленки Battenfeld Gloucester (Глостер, Массачусетс). В этой установке компоненты смеси по отдельности взвешивают согласно соотношению компонентов в смеси и добавляют в смесительную камеру, где компоненты смешивают взбалтыванием и затем загружают в загрузочное устройство вышеуказанного экструдера. Линию оборудуют 2,5-дюймовым одношнековым экструдером, 6-дюймовой вибрационной головкой и кольцевым зазором для подачи воздуха, от фирмы Future Design Inc. (Миссисауга, Онтарио, Канада). Производительность составляет 151 фунтов/ч (8 фунтов/ч через окружность головки), а щель головки 45 мм. Ширина пленки 1 мм, CP составляет фиксированную величину 2,5. ТМП обычно от 20 до 24 дюймов. Температура головки 390°F. В таблице 6 показано улучшение показателей мутности для различных смесей.

Такой полимер имеет плотность, составляющую 0,9220 г/см3, ИР (I2) - 0,76 г/10 мин и ПТР - 99,3. Полимер изготовлен с использованием Катализатора Б при сходных условиях, как в Примерах 1 и 2.

Когда полимер по одному из вариантов изобретения в качестве второстепенного компонента примешивается в другие ЛПЭНП полимеры, помимо преимущества улучшения оптических свойств основы полимера, он также улучшает их сопротивление раздиру в поперечном направлении (TD), в то время как в значительной степени сохраняет неизменным их сопротивление раздиру в продольном направлении (MD) или вызывает незначительную или маленькую его потерю. Напротив, когда такие ЛПЭНП полимеры смешиваются с ПЭНП-ВД, улучшаются оптические свойства, но потеря в ударной прочности значительна. Кроме того, процесс смешения таких полимеров также улучшает показатель вытеснения основы полимеров, на что указывает увеличение удельной производительности (фунт/л.с.ч. (лошадиная сила в час)), делающей процесс экструзии более экономичным.

Пример 4