Цель изобретения

Настоящее изобретение относится к полимерным композициям для изготовления труб. В частности, настоящее изобретение относится к полимерным композициям для получения гибких труб, обладающих хорошими механическими свойствами и пригодных для транспорта жидкостей, находящихся под давлением. Кроме того, настоящее изобретение относится к трубам, изготовленным из полимерных композиций, и способам их получения.

Предшествующий уровень техники

Трубы, изготовленные из полиэтилена, часто используются при транспортировке воды и газа, например в домах, а также в коммунально-бытовом водоснабжении. Полиэтилены, обладающие высокой или средней плотностью, используются при производстве таких труб благодаря своим хорошим механическим свойствам и способности выдерживать давление. В частности, трубы, изготовленные из мультимодального полиэтилена, характеризующегося плотностью примерно от 947 до 953 кг/м3, становятся популярными все в большей степени. Такие трубы и полимерные композиции, подходящие для их производства, описаны, помимо прочего, в WO-A-00/01765, WO-A-00/22040, ЕР-А-739937, ЕР-А-1141118, ЕР-А-1041113, ЕР-А-1330490 и ЕР-А-1425344. В одновременно поданной заявке на европейский патент №06020872.5 описаны гибкие трубы высокого давления, изготовленные из бимодального полиэтилена, с плотностью от 940 до 947 кг/м3.

Такие трубы, однако, обладают недостатками, поскольку трубы, изготовленные из материалов ПВП (полиэтилен высокой плотности), не являются достаточно гибкими для того, чтобы их можно было свернуть в бухту, что является крайне предпочтительным для некоторых областей применения. Гибкие трубы, изготовленные из линейного полиэтилена низкой плотности, описаны, помимо прочего, в ЕР-А-1574549. Однако зачастую подобные трубы не обладают в достаточной мере механическими свойствами, требующимися для транспорта воды или газа при высоком давлении.

Краткое описание изобретения

Полимерные композиции по настоящему изобретению и трубы, из них изготовленные, лишены недостатков композиций и труб предшествующего уровня техники. Главным образом, полимерные композиции являются гибкими, тем самым трубы, изготовленные из них, можно легко согнуть или свернуть в кольцо. Кроме того, трубы характеризуются достаточной механической прочностью, что позволяет использовать их под давлением. Материалы соответствует стандарту РЕ80.

Согласно первому аспекту настоящее изобретение относится к полимерным композициям, содержащим мультимодальный сополимер этилена и одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, причем мультимодальный сополимер этилена характеризуется плотностью от 924 до 935 кг/м3 и показателем текучести расплава ПTP5 от 0,5 до 6,0 г/10 мин, показателем текучести ПТР2 от 0,1 до 2,0 г/10 мин и индексом уменьшения вязкости при сдвиге УВС2,7/210 от 2 до 50.

Согласно другому аспекту изобретение предлагает трубы, изготовленные из полимерной композиции, содержащей мультимодальный сополимер этилена и одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, причем мультимодальный сополимер этилена характеризуется плотностью от 924 до 935 кг/м3 и показателем текучести расплава ПТР5 от 0,5 до 6,0 г/10 мин, показателем текучести ПТР2 от 0,1 до 2,0 г/10 мин и индексом уменьшения вязкости при сдвиге УВС2,7/210 от 2 до 50.

Согласно еще одному аспекту настоящее изобретение предлагает способ изготовления труб, причем способ включает стадии:

(i) полимеризации, на первой стадии полимеризации в первой зоне полимеризации в присутствии катализатора с единственным центром полимеризации, этилена, водорода и возможно одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, с образованием компонента (А) с низкой молекулярной массой, который обладает средневесовой молекулярной массой от 5000 до 100000 г/моль и плотностью от 945 до 975 кг/м3;

(ii) полимеризации, на второй стадии полимеризации во второй зоне полимеризации в присутствии катализатора с единственным центром полимеризации, этилена, одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, и возможно водорода с образованием компонента (В) с высокой молекулярной массой, который обладает средневесовой молекулярной массой от 100000 до 1000000 г/моль и плотностью от 890 до 929 кг/м3;

причем первую и вторую стадии полимеризации можно выполнять в любом порядке и последующую стадию проводят в присутствии полимера, полученного на предыдущей стадии, компоненты (А) и (В) присутствуют в количестве от 30 до 70% и от 70 до 30% соответственно, исходя из суммарного количества компонентов (А) и (В), причем мультимодальный этиленовый сополимер характеризуется плотностью от 924 до 935 кг/м3, показателем текучести расплава ПТР5 от 0,5 до 6,0 г/10 мин, показателем текучести ПТР2 от 0,1 до 2,0 г/10 мин и индексом уменьшения вязкости при сдвиге УВС2,7/210 от 2 до 50.

Согласно другому аспекту настоящее изобретение относится к применению композиций, содержащих мультимодальный сополимер этилена и одного или несколько альфа-олефинов, содержащих от 4 до 10 атомов углерода, причем мультимодальный сополимер этилена характеризуется плотностью от 924 до 935 кг/м3 и показателем текучести расплава ПТР5 от 0,5 до 6,0 г/10 мин, показателем текучести ПТР2 от 0,1 до 2,0 г/10 мин и индексом снижения вязкости при сдвиге УВС2,7/210 от 2 до 50, для изготовления труб.

Согласно еще одному аспекту настоящее изобретение относится к применению труб, описанных выше для транспортировки воды и газа под давлением.

Описание графических материалов

На Фиг.1 показана фрактограмма TREF полимера по изобретению.

Подробное описание изобретения

Ниже приводится более подробное описание изобретения, предпочтительных воплощений и преимуществ.

Мультимодальный этиленовый полимер

Мультимодальный этиленовый сополимер представляет собой сополимер этилена и, по меньшей мере, одного альфа-олефина, содержащего от 4 до 10 атомов углерода. Сополимер характеризуется плотностью от 924 до 935 кг/м3, предпочтительно от 925 до 934 кг/м3 и, особенно предпочтительно, от 927 до 933 кг/м3. Кроме того, сополимер характеризуется показателем текучести расплава ПТР5 от 0,5 до 6,0 г/10 мин, предпочтительно от 0,5 до 2,0 г/10 мин, более предпочтительно от 0,6 до 1,4 г/10 мин. Кроме того, сополимер характеризуется показателем текучести расплава ПТР2 дот 0,1 до 2,0 г/10 мин, предпочтительно от 0,2 до 1,0 г/10 мин, более предпочтительно от 0,2 до 0,7 г/ 10 мин, и особенно предпочтительно от 0,2 до 0,45 г/10 мин. Кроме того, сополимер характеризуется индексом уменьшения вязкости при сдвиге УВС2,7/210 от 2 до 50, предпочтительно от 3 до 30, наиболее предпочтительно от 3 до 20, и особенно предпочтительно от 3 до 15.

Мультимодальный этиленовый сополимер предпочтительно характеризуется средневесовой молекулярной массой от 75000 г/моль до 250000 г/моль, более предпочтительно от 100000 г/моль до 250000 г/моль и, в частности, от 120000 г/моль до 220000 г/моль. Кроме того, сополимер предпочтительно характеризуется среднечисленной молекулярной массой от 15000 г/моль до 40000 г/моль, и более предпочтительно от 18000 до 30000 г/моль. Далее, предпочтительно, сополимер обладает соотношением Mw/Mn от 4 до 15, более предпочтительно от 4 до 10.

Мультимодальная этиленовый сополимер предпочтительно характеризуется распределением состава, определенным с помощью TREF, таковым, что от 1 до 15 мас.% полимера, более предпочтительно от 2 до 10 мас.%, элюируется при температуре ниже 80°С. Дополнительно или альтернативно, от 0,1 до 10 мас.%, предпочтительно от 0,2 до 5 мас.% элюируется при температуре выше 100°С.

Предпочительно, мультимодальный этиленовый сополимер включает этиленовый полимерный компонент (А) с низкой молекулярной массой и этиленовый сополимерный компонент (В) с высокой молекулярной массой. В частности, композиция предпочтительно содержит от 30 до 70% полимера (А) с низкой молекулярной массой, более предпочтительно, от 35 до 50%. Кроме того, композиция предпочтительно содержит от 70 до 30 мас.% сополимера (В), более предпочтительно, от 65 до 50%. Процентное соотношение указано, исходя из суммарного веса компонентов (А) и (В). Компоненты (А) и (В) будут описаны более подробно ниже.

Компонент полимера (А) с низкой молекулярной массой является этиленовым гомополимером или сополимером этилена и одного или нескольких альфа-олефинов, содержащих от 4 до 10 атомов углерода. Компонент предпочтительно обладает средневесовой молекулярной массой Mw от 5000 до 100000 г/моль, более предпочтительно от 10000 до 100000 г/моль, наиболее предпочтительно от 15000 до 80000 г/моль и особенно предпочтительно от 15000 до 50000 г/моль. Предпочтительно, компонент характеризуется показателем текучести расплава ПТР2 от 20 до 1500 г/10 мин. Кроме того, предпочтительно компонент обладает узким распределением молекулярной массы с соотношением средневесовой молекулярной массы к среднечисленной молекулярной массе от 2 до 5,0, более предпочтительно от 2 до 4, в частности, от 2 до 3. Кроме того, предпочтительно, компонент обладает плотностью от 945 до 975 кг/м3, более предпочтительно от 955 до 975 кг/м3. Наиболее предпочтительно, этиленовый полимер с низкой молекулярной массой (А) представляет собой этиленовый гомополимер.

Полимерный компонент (В) с высокой молекулярной массой является сополимером этилена и одного или нескольких альфа-олефинов, содержащих от 4 до 10 атомов углерода. Предпочтительно, компонент представляет собой альфа-олефин, содержащий от 6 до 8 атомов углерода. Компонент характеризуется средневесовой молекулярной массой Mw от 100000 до 1000000 г/моль, более предпочтительно от 150000 до 5000000 г/моль. Предпочтительно, компонент обладает показателем текучести расплава ПТP2 от 0,01 до 0,3 г/10 мин. Кроме того, компонент предпочтительно характеризуется узким распределением молекулярной массы, с соотношением средневесовой молекулярной массы к среднечисленной молекулярной массе от 2 до 5, более предпочтительно от 2 до 3,5. Кроме того, предпочтительно, компонент обладает плотностью от 890 до 929 кг/м3, более предпочтительно от 890 до 925 кг/м3, наиболее предпочтительно от 900 до 922 кг/м3.

Под этиленовым гомополимером понимается полимер, главным образом состоящий из этиленовых звеньев. Поскольку в технологическом потоке может содержаться небольшое количество других полимеризующихся частиц, то есть примесей, гомополимер может содержать небольшое количество звеньев, отличных от этиленовых. Содержание подобных звеньев должно составлять менее 0,2 мол.%, предпочтительно менее 0,1 мол.%.

Под сополимером этилена и одного или нескольких альфа-олефинов, содержащих от 4 до 10 атомов углерода, понимается сополимер, содержащий преимущественно этиленовые звенья и состоящий, большей частью, из звеньев, полученных из этилена и альфа-олефинов, содержащих от 4 до 10 атомов углерода. Поскольку технологический поток может содержать небольшое количество полимеризующихся частиц, таких как примеси, сополимер может содержать небольшое количество звеньев, отличных от этилена и альфа-олефинов, содержащих от 4 до 10 атомов водорода. Содержание подобных звеньев должно быть ниже 0,2 мол.%, предпочтительно ниже 0,1 мол.%.

Полимерный компонент (А) с низкой молекулярной массой и полимерный компонент (В) с высокой молекулярной массой также можно смешивать в виде двух или нескольких полимерных фракций так, чтобы каждая фракция, как и смесь, удовлетворяла требованиям, приведенным выше для каждого компонента.

Мультимодальный этиленовый сополимер может также содержать незначительные количества других полимеров, таких как форполимер. Количество таких полимеров не должно превышать 5 мас.%, предпочтительно 2 мас.% относительно массы мультимодального этиленового сополимера.

Согласно одному воплощению, мультимодальный этиленовый сополимер характеризуется показателем текучести расплава ПТР5 от 0,5 до 2,0 г/10 мин, предпочтительно от 0,6 до 1,4 г/10 мин. Сополимер обладает плотностью от 924 до 935 кг/м3, и в частности, от 927 до 933 кг/м3. Кроме того, сополимер характеризуется показателем текучести расплава ПТP2 от 0,1 до 1,0 г/10 мин, предпочтительно от 0,2 до 0,45 г/10 мин. Также, сополимер имеет индекс уменьшения вязкости при сдвиге УВС2,7/210 от 2 до 30, предпочтительно от 3 до 20, в частности от 3 до 15.

Согласно другому воплощению мультимодальный этиленовый сополимер характеризуется показателем текучести расплава ПТР5 от 1,0 до 6,0 г/10 мин, предпочтительно от 1,4 до 6,0 г/10 мин. Сополимер имеет плотность от 924 до 935 кг/м3. Кроме того, обладает показателем текучести расплава ПТР2 от 0,4 до 2,0 г/10 мин, предпочтительно от 0,5 до 2,0 г/10 мин. Сополимер также характеризуется индексом уменьшения вязкости при сдвиге УВС2,7/210 от 2 до 30, предпочтительно от 3 до 15.

Способ полимеризации

Мультимодальный этиленовый сополимер обычно получают многостадийным способом полимеризации, в присутствии катализатора с единственным центром полимеризации.

В многостадийном способе полимеризации этилен и альфа-олефины, содержащие от 4 до 10 атомов углерода, полимеризуют способом, включающим по меньшей мере две стадии полимеризации. Каждую стадию полимеризации можно выполнять в отдельном реакторе, но их можно выполнять в по меньшей мере двух отдельных зонах полимеризации в одном реакторе. Предпочтительно, многостадийный способ полимеризации осуществляют в по меньшей мере две каскадные стадии полимеризации.

Катализатор

Обычно полимеризацию осуществляют в присутствии катализатора с единственным центром полимеризации. Предпочтительно, катализатором с единственным центром полимеризации является металлоценовый катализатор. Подобные катализаторы включают соединение переходного металла, которое содержит циклопентадиенильный, инденильный или фторсодержащий лиганд. Предпочтительно, катализатор содержит два циклопентадиенильных, инденильных или фторсодержащих лиганда, которые можно соединить мостиковой связью с помощью группы, предпочтительно содержащей кремний и/или атом(ы) углерода. Кроме того, лиганды могут содержать заместители, такие как алкильные группы, арильные группы, арилалкильные группы, алкиларильные группы, кремнийорганические группы, силоксигруппы, алкоксигруппы и подобные. Подходящие металлоценовые соединения известны в уровне техники и описаны, помимо прочего, в документах WO-A-97/28170, WO-А-98/32776, WO-A-99/61489, WO-A-03/010208, WO-A-03/051934, WO-A-03/051514, WO-A-2004/085499, ЕР-А-1752462 и ЕР-А-1739103.

Главным образом, металлоценовые соединения должны обеспечивать получение полиэтилена с достаточно высокой молекулярной массой. В частности, было обнаружено, что металлоценовые соединения, содержащие гафний в качестве атома переходного металла, или металлоценовые соединения, содержащие лиганд типа инденил или тетрагидроинденил, часто имеют желаемые характеристики.

Один пример подходящих металлоценовых соединений представляет собой группу металлоценовых соединений, содержащих цирконий, титан или гафний в качестве переходного металла, а также один или несколько лигандов, имеющих структуру инденила, с силокси-заместителем, такие как [этиленбис(3,7-ди(триизопропилсилокси)инден-1-ил)]циркония дихлорид (как рац, так и мезо), [этиленбис(4,7-ди(триизопропилсилокси)инден-1-ил)]циркония дихлорид (как рац, так и мезо), [этиленбис(5-трет-бутилдиметилсилокси)инден-1-ил)]циркония дихлорид, (как рац, так и мезо), бис(5-трет-бутилдиметилсилокси)инден-1-ил)]циркония дихлорид, [диметилсилиленбис(5-третбутилдиметилсилокси)инден-1-ил)]циркония дихлорид (как рац, так и мезо), (N-трет-бутиламидо)(диметил)(η5-инден-4-илокси)силантитана дихлорид и [этиленбис(2-(трет-бутилдиметилсилокси)инден-1-ил)]циркония дихлорид (как рац, так и мезо).

Другим примером является группа металлоценовых соединений, содержащих гафний в качестве атома переходного метала и имеющих в составе лиганд типа циклопентадиенила, такие как бис(н-бутилциклопентадиенил)гафния дихлорид, бис(н-бутилциклопентадиенил) дибензилгафний, диметилсилиленбис(н-бутилциклопентадиенил)гафния дихлорид (как рац, так и мезо), а также бис[1,2,4-три(этил)циклопентадиенил]гафния дихлорид.

Еще одним примером является группа металлоценовых соединений, содержащих лиганд тетрагидроинденил, такие как бис(4,5,6,7-тетрагидроинденил)циркония дихлорид, бис(4,5,6,7-тетрагидроинденил)гафния дихлорид, этиленбис(4,5,6,7-тетрагидроинденил)циркония дихлорид, диметилсилиленбис(4,5,6,7-тетрагидроинденил)циркония дихлорид.

Катализатор с единственным центром активации, как правило, также содержит активатор. Обычно используемыми активаторами являются алюмоксановые соединения, такие как метилалюмоксан (МАО), тетраизобутилалюмоксан (ТИБАО) или гексаизобутилалюмоксан (ГИБАО). Также могут использоваться активаторы на основе бора, подобные описанным в документе US-A-2007/049711. Активаторы, упомянутые выше, можно использовать по отдельности, либо в виде смесей с, например, алюмоалкилами, такими как триэтилалюминий или триизобутилалюминий.

Катализатор предпочтительно является катализатором на носителе. Носителем может являться любой твердый носитель, включая неорганические оксидные носители, такие как диоксид кремния, оксид алюминия или диоксид титана, либо полимерный носитель, например полимер, включающий стирол или дивинилбензол.

Катализатор также может содержать металлоценовое соединение на отвержденном алюмоксане, либо он может являться твердым катализатором, полученным согласно способам отверждения эмульсии. Подобные катализаторы описаны, помимо прочего, в документах ЕР-А-1539775 или WO-A-03/051934.

Полимеризация

Мультимодальный этиленовый сополимер можно получить любым подходящим способом полимеризации, известным из уровня техники. В зону полимеризации также вводят этилен, возможно инертный растворитель, и возможно водород и/или сомономер. Этиленовый полимерный компонент с низкой молекулярной массой получают в первой зоне полимеризации, а этиленовый сополимерный компонент с высокой молекулярной массой получают во второй зоне полимеризации. Первую и вторую зоны полимеризации можно связать в любом порядке, т.е. первая зона полимеризации может предшествовать второй зоне полимеризации, либо вторая зона полимеризации может предшествовать первой зоне, или наоборот, зоны полимеризации можно организовать параллельно. Однако предпочтительно управлять зонами полимеризации в каскадном режиме. Зоны полимеризации можно организовать в суспензии, растворе и в газофазных условиях, либо сочетая их. Подходящие конфигурации реакторов описаны, среди прочего, в документах WO-A-92/12182, ЕР-А-503791, ЕР-А-881237, WO-A-96/18662. Примеры способов, где зоны полимеризации организованы в пределах системы одного реактора, описаны в документах WO-A-99/03902, ЕР-А-782587 и ЕР-А-1633466.

Часто является предпочтительным удаление реагентов предшествующей стадии полимеризации из полимера перед введением его в последующую стадию полимеризации. Данную процедуру предпочтительно выполнять во время переноса полимера из одного стадии в другую. Подходящие способы описаны, помимо прочего, в документах ЕР-А-1415999 и WO-A-00/26258.

Полимеризацию в зоне полимеризации можно выполнять в суспензии. Далее частицы полимера, образовавшиеся во время полимеризации, вместе с измельченным катализатором и распределенным среди частиц, размешивают в жидком углеводороде. Суспензию перемешивают, обеспечивая перенос реагентов из жидкости к частицам.

Как правило, полимеризация протекает в инертном растворителе, обычно углеводородном, таком как метан, этан, пропан, н-бутан, изобутан, пентан, гексан, гептан, октан, и т.д, либо в их смесях. Предпочтительно, растворителем является низкокипящий углеводород, содержащий от 1 до 4 атомов углерода или смесь таких углеводородов. Особенно предпочтительным растворителем является пропан, возможно содержащий незначительное количество метана, этана и/или бутана.

Содержание этилена в жидкой фазе суспензии может составлять от 2 до примерно 50 мол.%, предпочтительно от 3 до 20 мол.%, и, в частности, примерно от 5 до 15 мол.%. Преимущество использования высокой концентрации этилена заключается в повышении продуктивности катализатора, однако недостаток состоит в том, что большее количество этилена, чем необходимо, приходится направлять на повторное использование, чем в случае более низкой концентрации.

Температура суспензионной полимеризации обычно составляет от 50 до 115°С, предпочтительно от 60 до 110°С, и в частности от 70 до 100°С. Давление составляет от 1 до 150 бар, предпочтительно от 10 до 100 бар.

Суспензионную полимеризацию можно выполнять в любом известном реакторе, применимым для суспензионной полимеризации. Подобные реакторы включают проточный реактор с перемешиванием и петлевой реактор. Наиболее предпочтительно выполнять полимеризацию в петлевом реакторе. В таких реакторах суспензия циркулирует с высокой скоростью в закрытой трубе, что обеспечивает циркуляционный насос. Петлевые реакторы, известные из уровня техники, описаны, например, в документе US-A-4582816, US-A-3405109, US-A-3324093, ЕР-А-479186, US-A-5391654.

Иногда выгодно выполнять полимеризацию в эмульсии выше критической температуры и давлении жидкой смеси. Подобный способ описан в документе US-A-5391654. В таком способе температура, как правило, составляет от 85 до 110°С, предпочтительно от 90 до 105°С, и давление составляет от 40 до 150 бар, предпочтительно от 50 до 100 бар.

Суспензию из реактора можно отводить непрерывно или периодически. Предпочтительный способ периодического отвода заключается в использовании седиментационных колонок, где суспензия концентрируется перед тем, как вывести партию концентрированной суспензии из реактора. Использование колонок для седиментации описано, помимо прочих, в документах US-A-3374211, US-A-3242150 и ЕР-А-1310295. Непрерывный отвод описан, помимо прочих, в документах ЕР-А-891990, ЕР-А-1415999, ЕР-А-1591460 и WO-A-2007/025640. Непрерывный отвод предпочтительно сочетать с подходящим способом концентрирования, как описано в ЕР-А-1310295 и ЕР-А-1591460.

Если этиленовый полимер с низкой молекулярной массой получают в стадии суспензионной полимеризации, далее в суспензионный реактор добавляют водород в таком количестве, чтобы молярное отношение водорода к этилену в реакционной фазе составляло от 0,1 до 1,0 моль/кмоль, и предпочтительно от 0,2 до 0,7 моль/кмоль.

Сомономер можно также ввести в стадию суспензионной полимеризации, в таком количестве, чтобы молярное отношение сомономера к этилену в реакционной фазе не превышало 150 моль/кмоль, и предпочтительно не выше 50 моль/кмоль. Наиболее предпочтительно не вводить сомономер в стадию суспензионной полимеризации.

Если этиленовый полимер с высокой молекулярной массой получают в стадии суспензионной полимеризации, далее в суспензионный реактор добавляют водород в таком количестве, чтобы молярное отношение водорода к этилену в реакционной фазе составляло не более 0,1 моль/кмоль, предпочтительно от 0,01 до 0,07 моль/кмоль. Наиболее предпочтительно не вводить водород в стадию суспензионной полимеризации. Сомономер вводят в стадию суспензионной полимеризации в таком количестве, чтобы молярное отношение сомономера к этилену составляло от 50 до 200 моль/кмоль, предпочтительно от 70 до 120 моль/кмоль.

Полимеризацию также можно выполнять в газовой фазе. В газофазном реакторе с псевдоожиженным слоем олефин полимеризуют в присутствии катализатора полимеризации в восходящем газовом потоке. В реакторе обычно находится псевдоожиженный слой, содержащий растущие полимерные частицы, содержащие активный катализатор, расположенный выше псевдоожиженного слоя.

Слой полимера сжижают, используя сжижающий газ, содержащий олефиновый мономер, возможно сомономер(ы), возможно регулятор роста цепи или агенты переноса цепи, такие как водород, и, возможно, инертный газ. Сжижающий газ вводят во входную камеру, расположенную сверху реактора. В целях гарантирования равномерного распределения газа вдоль площади поверхности поперечного сечения входной камеры, входную трубу можно снабдить приспособлением распределения потока, известным из уровня техники, например US-A-4933149 и ЕР-А-684871.

Из входной камеры газовый поток проходит вверх через решетку для сжижения в псевдоожиженный слой. Назначением решетки сжижения является равномерное разделение газового потока вдоль поперечной площади слоя. Иногда решетки для сжижения объединяют для направления газового потока вдоль стенок реактора, как описано в документе WO-A-2005/087361. Другие типы решеток для сжижения описаны, помимо прочих, в US-A-4578879, ЕР-А-600414 и ЕР-А-721798. Обзор приведен в Gelbart и Bayens: The Design of Distributors for Gas-Fluidized Beds, Powder Technology, Vol.42, 1985.

Сжижающий газ проходит через псевдоожиженный слой. Расход сжижающего газа на единицу сечения потока должен быть выше минимальной скорости сжижения частиц, содержащихся в псевдоожиженном слое, иначе сжижение не будет происходить. С другой стороны, скорость газа должна быть ниже начальной скорости пневматического транспорта, в противном случае сжижающим газом будет захватываться весь слой. Минимальная скорость сжижения и начальная скорость пневматического транспорта может быть вычислена, если с помощью общепринятых инженерных способов установлены характеристики частиц. Обзор приведен, среди прочих, в работе Geldart: Gas Fluidization Technology, Willey & Sons, 1986.

Когда сжижающий газ контактирует со слоем, содержащим активный катализатор, реакционные компоненты газа, такие как мономеры и агенты переноса цепи, взаимодействуют в присутствии катализатора с образованием полимерного продукта. В тоже время газ нагревается благодаря тепловому эффекту реакции.

Непрореагировавший сжижижающий газ удаляется с верней части реактора и охлаждается в теплообменнике, высвобождая теплоту реакции. Газ охлаждается до температуры ниже температуры слоя, в целях предотвращения нагревания слоя в результате взаимодействия. Возможно охлаждать газ до температуры частичной конденсации газа. При попадании капель жидкости в реакционную зону, они испаряются. Теплота испарения создает дополнительный вклад в остаточную теплоту реакции. Такой способ управления называется режим конденсации, и некоторые его разновидности описаны, среди прочего, в документах WO-A-2007/025640, US-A-4543399, ЕР-А-699213 WO-A-94/25495. Также возможно добавлять агенты конденсации к повторно используемому газовому потоку, как описано в ЕР-А-696293. Агенты конденсации являются компонентами, не подвергающимися полимеризации, такими как н-пентан, изопентан, н-бутан или изобутен, которые по меньшей степени частично конденсируются в холодильнике.

Далее газ сжимают и повторно направляют во входную камеру реактора. Перед подачей в реактор в сжижающий газовый поток вводят свежие реагенты, в целях компенсации потерь, вызванных реакцией и выводом продукта. Обычно анализируют состав сжижающего газа и вводят компоненты газа, для поддержания постоянства состава. Текущий состав определяется, исходя из желаемых свойств продукта и катализатора, используемого в полимеризации.

Катализатор можно вводить в реактор различными способами, как непрерывно, так и партиями. Среди прочего, в документах WO-A-01/05845 и ЕР-А-499759 описаны подобные способы. Поскольку газофазный реактор является частью каскада реакторов, катализатор, как правило, распределяют среди полимерных частиц, образовавшихся на предыдущей стадии полимеризации. Полимерные частицы можно вводить в газофазный реактор способом, описанным в документе ЕР-А-1415999 и WO-A-00/26258.

Полимерный продукт можно выводить из газофазного реактора либо непрерывно, либо периодически. Можно также комбинировать эти способы. Непрерывный отвод описан, помимо прочего, в документе WO-A-00/29452. Периодический отвод описан, помимо прочего, в документах US-A-4621952, ЕР-А-188125, ЕР-А-250169 и ЕР-А-579426.

Верхняя часть газофазного реактора может быть включена в так называемую зону разъединения. В такой зоне диаметр реактора увеличивается с целью снижения скорости газового потока, что позволяет частицам, уносимым из слоя сжижающим газом, возвращаться обратно в слой.

Уровень слоя можно определить различными способами, известными из уровня техники. Например, можно определить разницу в давлении между верхней частью реактора и определенным уровнем слоя вдоль по всей длине реактора, уровень слоя можно рассчитать исходя из величин разности давления. Подобный расчет приводит к получению значения уровня, усредненного по времени. Также возможно использовать ультразвуковые или радиоактивные датчики. С помощью этих способов можно определить уровень непосредственно в данный момент времени, конечно, далее эти данные можно усреднить по времени.

Также, при необходимости можно вводить в газофазный реактор антистатические добавки. Подходящие антистатические добавки и способы использования их описаны, среди прочего, в документах US-A-5026795, US-A-4803251, US-A-4532311, US-A-4855370 и ЕР-А-560035. Как правило, они являются полярными соединениями, и включают, среди прочего, воду, кетоны, альдегиды и спирты.

Реактор может также содержать механическую мешалку для обеспечения дополнительного перемешивания в псевдоожиженном слое. Пример подходящего устройства для перемешивания описан в документе ЕР-А-707513.

Если на стадии газофазной полимеризации получают этиленовый полимер с низкой молекулярной массой, в газофазный реактор добавляют водород в таком количестве, чтобы молярное отношение водорода к этилену составляло от 0,5 до 1,5 моль/кмоль, и предпочтительно от 0,7 до 1,3 моль/кмоль. Затем на стадии газофазной полимеризации можно ввести сомономер в таком количестве, чтобы молярное отношение сомономера к этилену не превышало 20 моль/кмоль, предпочтительно не выше 15 моль/кмоль. Особенно предпочтительно не вводить сомономер на стадии газофазной полимеризации.

Если на стадии газофазной полимеризации получают этиленовый полимер с высокой молекулярной массой, в газофазный реактор добавляют водород в таком количестве, чтобы молярное отношение водорода к этилену составляло не более 0,4 моль/кмоль, предпочтительно не более 0,3 моль/кмоль. Наиболее предпочтительно, не вводить водород на стадии газофазной полимеризации. Сомономер вводят на стадии газофазной полимеризации в таком количестве, чтобы молярное отношение сомономера к этилену составляло от 5 до 50 моль/кмоль.

Полимерная композиция

Помимо мультимодального этиленового сополимера полимерная композиция содержит добавки, наполнители и активаторы, известные в уровне техники. Композиция также может содержать дополнительные полимеры, такие как полимеры-носители добавочной маточной смеси. Обычно полимерная композиция содержит по меньшей мере 50 масс.% мультимодального этиленового сополимера, предпочтительно от 80 до 100 масс.%, и более предпочтительно от 85 до 100 масс.%, исходя из общей массы композиции.

Подходящими антиоксидантами и стабилизаторами являются, например, стерически затруденнные фенолы, фосфаты или фосфониты, серосодержащие антиоксиданты, алкильные акцепторы радикалов, ароматические амины, стерически затрудненные аминовые стабилизаторы и смеси, содержащие два или более соединений вышеперечисленных групп.

Примерами стерически затрудненных фенолов являются, помимо прочего, 2,6-ди-трет-бутил-4-метилфенол (поставляемый, например, Degussa, под торговым названием Lonol СР (Лонол СР)), пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4'-гидроксифенил)-пропионат (поставляемый, например, Ciba Specialty Chemicals под торговым названием Irganox 1010 (Ирганокс 1010)), октадецил-3-3(3'5'-ди-трет-булит-4'-гидроксифенил)пропионат (поставляемый, например, Ciba Specialty Chemicals под торговым названием Irganox 1076 (Ирганокс1076)) и 2,5,7,8-тетраметил-2(4',8',12'-триметилтридецил)хроман-6-ол (поставляемый, например, BASF под торговым названием альфа-токоферол).

Примерами фосфатов и фосфонитов являются трис(2,4-ди-трет-бутилфенил)фосфит (поставляемый, например, Ciba Specialty Chemicals под торговым названием Irgafos 168 (Иргафос168)), тетракис-(2,4-ди-трет-бутилфенил)-4,4'-бифенилен-ди-фосфонит (поставляемый, например, Ciba Specialty Chemicals под торговым названием Irgafos P-EPQ (Иргафос P-EPQ)) и трис-(нонилфенил)фосфат (поставляемый, например, Dover Chemical под торговым названием Doverphos (Доверфос HiPure 4)).

Примерами серосодержащих антиоксидантов являются дилаурилтиодипропионат (поставляемый, например, Ciba Specialty Chemicals под торговым названием Irganox PS 800 (Ирганокс PS 800)) и дистеарилтиодипропионат (поставляемый, например, Chemtura под торговым названием Lowinox (Ловинокс DSTDB)).

Примеры азотсодержащих антиоксидантов представляют 4,4'-бис(1,1'-диметилбензил)дифениламин (поставляемый, например, Chemtura под торговым названием Naugard 445 (Наугард 445)), полимер 2,2,4-триметил-1,2-дигидрохинолина (поставляемый, например, Chemtura под торговым названием Naugard EL-17 (Наугард EL-17)), пара-(пара-толуол-сульфониламидо)-дифениламин (поставляемый, например, Chemtura, под торговым названием Naugard SA (Наугард SA)) и N,N'-дифенил-пара-фенилендиамин (поставляемый, например, Chemtura под торговым названием Naugard J (Наугард J)).

Также доступны коммерчески предоставляемые смеси антиоксидантов и технологические стабилизаторы, такие как Irganox B215 (Ирганокс В215) и Irganox B561 (Ирганокс В561), продаваемые Giba-Geigy.

Подходящими поглотителями кислот являются, например, стеараты металлов, такие как стеарат кальция и стеарат цинка. Они используются в количествах, известных из уровня техники, как правило, от 500 м.д. до 10000 м.д. и предпочтительно от 500 до 5000 м.д.

Наиболее часто используемым пигментом является углеродная сажа, который также действует как УФ-рассеиватель. Как правило, углеродную сажу используют в количестве от 0,5 до 5 мас.%, предпочтительно от 1,5 до 3,0 мас.%. Предпочтительно углеродную сажу добавлять в виде маточной смеси, где ее предварительно смешивают с полимером, предпочтительно полиэтиленом высокой плотности (ПВП), в определенном количестве. Подходящими маточными смесями являются, среди прочих, HD4394, поставляемые Cabot Corporation, и РРМ1805, поставляемые Poly Plast Muller, Также в качестве УФ-рассеивателя можно использовать оксид титана.

Композиция, включающая мультимодальный этиленовый сополимер, обладает хорошими механическими свойствами. Предпочтительно, ударная прочность по Шарли, измеренная при 0°С, составляет по меньшей мере 15 кДж/м2, более предпочтительно по меньшей мере 20 кДж/м2. Как правило, значение ударной прочности по Шарпи составляет от 25 до 39 кДж/м2.

Гомогенизация и гранулирование

Композицию, включающую мультимодальный этиленовый сополимер, гомогенизируют и гранулируют способом, известным из уровня техники. Предпочтительно использовать двухшнековый экструдер. Подобные экструдеры известны из уровня техники, их можно разделить на одновременно вращающиеся двухшнековые экструдеры, подобные описанным в WO-A-98/15591, и двухшнековые экструдеры противоположного вращения, подобные описанный в ЕР-А-1600276. В одновременно вращающемся двухшнековом экструдере шнеки вращаются в одном направлении, в то время как в экструдере противоположного направления они вращаются в противоположном направлении. Обзор приводится, например, в следующем документе: Rauwendaal: Polymer Extrusion (Hanser, 1986), главы 10.3-10.5, страницы 460-489. Наиболее предпочтительно использовать двухшнековые экструдеры противоположного вращения.

Для обеспечения достаточной степени гомогенизации полимерной композиции во время экструдирования может потребоваться удельный приток энергии на достаточно высоком уровне. С другой стороны, он не должен быть избыточным, иначе это может привести к деструкции полимера. Также, вследствие излишне приложенной энергии могут разлагаться добавки, и продукты деструкции полимера и добавок могут привести к появлению неприятного запаха и/или вкуса полимера. Требуемый уровень УПЭ (удельный приток энергии) зависит в некоторой степени от конфигурации и конструкции шнека. Подходящие значения удельного притока энергии (УПЭ) составляют от 200 до 300 кВатт/тонну, предпочтительно от 210 до 290 кВатт/тонну. Особенно хорошие результаты были получены, при уровне УПЭ в диапазоне, обозначенном выше, и использовании двухшнекового экструдера противоположного вращения согласно ЕР-А-1600276.

Трубы и производство труб

Трубы по настоящему изобретению получают способами, известными из уровня техники, из полимерной композиции, описанной выше. Так, согласно одному предпочтительному способу, полимерную композицию эктрудируют через мундштук с кольцевым соплом с нужным внутренним диаметром, после чего полимерную композицию охлаждают.

Предпочтительно управлять экструдером для труб при относительно низких температурах и поэтому следует избегать избыточного теплообразования. Предпочтительными являются экструдеры с отношением максимальной длины к диаметру L/D более 15, предпочтительно по меньшей мере 20, и особенно предпочтительно по меньшей мере 25. Современные экструдеры обычно характеризуются соотношением L/D примерно от 30 до 35.

Расплав полимера экструдируют через мундштук с кольцевым соплом, который можно расположить как с конца, так и сбоку. Мундштук с боковым расположением часто установлены соосно с эктрудером, что требует поворота под прямым углом в соединении с экструдером. Преимуществом мундштука с боковым расположением является возможность поместить сердечник вдоль мундштука что позволяет, например, обеспечить более легкий доступ охлаждающей воды к сердечнику.

После того как расплав пластика выйдет из мундштука, его калибруют для придания правильного диаметра. В одном способе экструдат направляют в металлическую трубку (калибровочная насадка). Внутри экструдата создают давление, с тем, чтобы пластик спрессовался вдоль стенок трубы. Трубу охлаждают, используя рубашку охлаждения, или пропускают сверху холодную воду.

Согласно другому способу к концу сердечника мундштука прикрепляют водоохлаждаемую насадку. Насадку термоизолируют от сердечника мундштука и охлаждают водой, циркулирующей через сердечник мундштука. Экструдат пропускают через сердечник, который определяет форму трубы и удерживает эту форму во время охлаждения. По внешней поверхности трубы для охлаждения пропускают воду.

Согласно еще одному воплощению, экструдат, выходящий из мундштука, направляется в трубку с перфорированной секцией в центре. В перфорированной секции создают легкий вакуум, для удержания трубы у стены калибровочной камеры.

После этого откалиброванную трубу охлаждают, обычно в водной ванне, длиной примерно 5 или более метров.

Трубы по настоящему изобретению полностью удовлетворяют стандарту РЕ80, согласно описанному в EN12201 и EN1555, ISO 4427 и ISO 4437, определяемому по ISO 9080.

Примеры

Способы

Показатель текучести расплава

Показатель текучести расплава определяют согласно ISO 1133 и выражают в г/10 мин. ПТР является показателем вязкости расплава полимера. ПТР определяют для ПЭ (полиэтилена) при 190°С. Нагрузка, при которой определяют показатель текучести расплава, обычно указывается подстрочным индексом, например ПТР2 измеряют при нагрузке 2,16 кг (условие D), ПТР5 определяют при нагрузке 5 кг (условие Т) или ПТР21 определяют при нагрузке 21,6 кг (условие G).

Количественное значение соотношения скорости потока ССП является показателем распределения молекулярной массы и означает соотношение скоростей потока при различных нагрузках. Так, ССП21/2 означает величину ПТР21/ПТР2.

Плотность

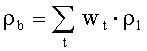

Плотность полимера измеряют согласно ISO 1183/1872-2B. В целях настоящего изобретения плотность смеси можно вычислить из плотностей компонентов по формуле:

,

,

где ρb - плотность смеси,

wi - массовая доля компонента «i» в смеси, и

ρi - плотность компонента «i»

Молекулярная масса

Mw, Mn, MMP измеряли гель-проникающей храматографией согласно следующему способу:

Средневесовую молекулярную массу Mw и молекулярно-массовое распределение (ММР=Mw/Mn, где Mn - среднечисленная молекулярная масса, а Mw - средневесовая молекулярная масса) измеряли согласно ISO 160014-4:2003 и АСТМ D 6474-99. Использовали прибор Waters GPCV2000, снабженный рефрактометром и поточным вискозиметром, и колонками 2 × GMHX-HT и 1 × G7000HXL-HT TSK-гель, производства Tosoh Bioscience, в качестве растворителя использовали 1,2,4-трихлорбензол (ТХБ, стабилизированный 250 мг/л 2,6-дитретбутил-4-метилфенолом) при 140°С и постоянной скорости потока 1 мл/мин. Для анализа вводили 209,5 мкл раствора образца. Набор колонок калибровали с помощью универсальной калибровки (согласно ISO 16014-2:2003) стандартами полистирола, характеризующимся по меньшей мере 15 узкими MMP в диапазоне от 1 кг/моль до 12000 кг/моль. Использовали константы Марка-Хувинка, приведенные в АСТМ D 6474-99. Все образцы получали, растворяя 0,5-4,0 мг полимера в 4 мл (при 140°С) стабилизированного ТХБ (тот же, что и для подвижной фазы) и перед введением в хроматограф для гель-проникающей хроматографии выдерживали в течение трех часов при максимальной температуре 160°С при непрерывном мягком перемешивании.

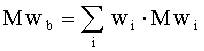

Как известно из уровня техники, средневесовую молекулярную массу смеси можно вычислить из молекулярных масс компонентов по формуле:

,

,

где Mwb - средневесовая молекулярная масса смеси,

wi - массовая доля компонента «i» в смеси и

Mwi - средневесовая молекулярная масса компонента «i».

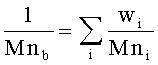

Среднечисленную молекулярную массу можно вычислить, используя хорошо известное правило смешивания:

,

,

где Мnb - средневесовая молекулярная масса смеси;

wi - массовая доля компонента «i» в смеси и

Mni - средневесовая молекулярная масса компонента «i».

Реологические свойства

Реологические параметры, такие как индекс уменьшения вязкости при сдвиге УВС и вязкость, определяют с помощью вискозиметра, предпочтительно вискозиметра Anton Paar Physica MCR 300 с образцами из прессмассы в атмосфере азота при 190°С, используя пластины диметром 25 мм и измерительную систему пластина/пластина с зазором 1,8 мм согласно АСТМ 1440-95. Изучение сдвига при пульсационных испытаниях выполняли в диапазоне нагрузок для линейной вязкости при частотах от 0,05 до 300 рад/с (ISO 6721-1). Выполняли измерения для пяти точек на десять. Подробно способ описан в документе WO 00/22040.

Величины динамического модуля упругости (G'), модуля механических потерь при сдвиге (G''), комплексного модуля (G*) и комплексной вязкости (η*) получали как функцию рабочей частоты (ω). η100 использовали в качестве обозначения комплексной вязкости при частоте 100 рад/с.

Индекс уменьшения вязкости при сдвиге (УВС), кореллирующий с ММР и являющийся независимым от значения Mw, рассчитывали согласно Хейно ("Rheological characterization of polyethylene fractions" Heino, E.L., Lehtinen, A., Tanner J., Seppälä, J., Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1, 360-362, и "The influence of molecular structure on some rheological properties of polyethylene", Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995).

Величину УВС получали вычисляя комплексную вязкость при данных величинах комплексного модуля и далее рассчитывая соотношение для двух вязкостей. Например, используя значение комплексного модуля 2,7 кПа и 210 кПа, далее получали значения η*(2,7 кПа) и η*(210 кПа) при постоянном значении комплексного модуля 2,7 кПа и 210 кПа, соответственно. Индекс уменьшения вязкости при сдвиге УВС2,7/210 определяли как соотношение двух вязкостей η*(2,7 кПа) и η*(210 кПа), т.е. η*(2,7 кПа)/η*(210 кПа).

Измерение комплексной вязкости непосредственно при низких частотах не всегда является практичным. Величину можно экстраполировать выполняя измерения вплоть до 0,126 рад/с, строя зависимость комплексной вязкости от частоты в логарифмическом масштабе и проводя прямую, наилучшим образом аппроксимирующую данные для пяти точек, соответствующих наименьшим значениям частоты, тем самым получая величину вязкости.

Ударная прочность по Шарпи

Ударную прочность по Шарли определяли согласно ISO 179-1:2000 в условиях 1еА на образцах с V-образным надрезом при 0°С.

Исследуемыми объектами были литые под давлением образцы многоцелевого использования В (ISO 3167) с толщиной 4 мм. Средний режим охлаждения составил 15 К/мин (ISO 1872-2).

Модуль упругости при изгибе

Модуль упругости при изгибе определяли по ISO 178. Исследуемые образцы имели размер 80×10×4,0 мм (длина × ширина × толщина). Длина пролета между опорами составляла 64 мм, тестовая скорость составляла 2 мм/мин, сила нагрузки 100 Н. Для определения использовали оборудование Alwetron TCT 25.

TREF

Распределение химического состава определяли аналитическим способом фракционирования элюированием при повышении температуры (а-TREF) согласно описанию, приведенному в J.B.P. Scares, A.E. Hamielec; Temperature rising elution fractionation of linear polyolefins; Polymer 1995, 36 (8), 1639-1654 и Scares, J.B.P., Fractionation, In: Encyclopaedia of Polymer Science and Technology, John Willey&Sons, New York, p.75-131, Vol.10, 2001. Фракционирование полимера при a-TREF происходит согласно степени кристаллизации. Кривые TREF получали используя прибор CRYSTAF-TREF 200+, произведенный PolymerChar S.A. (Valencia, Spain). Порядок выполнения эксперимента, описанный в N.Aust, M.Gahleitner, К.Rechelt, В.Raninger; Optimization of run parameters of temperature-rising elution fractionation with the aid of factorial design experiment; Polymer Testing 2006, 25 (7), 896-903, был следующим:

На стадии растворения образец полимера растворяли в 1,2,4-трихлорбензола (ТХБ, 2, 4 мг/мл, стабилизированного 300 мг/л 2,6-ди-трет-бутил-4-метилфенол) в одном из сосудов, при концентрации 4 мг/мл при 160°С в течение 90 минут. Далее образцы вводили в колонку TREF (7,8 мм внутренний диаметр, 15 см длина, заполненная в качестве инертного наполнителя порошком из нержавеющей стали), и выдерживали при 110°С в течение 30 мин для стабилизации. Образец полимера кристаллизовался и осаждался на носителе внутри TREF колонки при медленном снижении температуры до 30°С с постоянной скоростью охлаждения (0,1°С/мин). Температуру колонки поддерживали на уровне 30°С в течение 25 мин для стабилизации перед началом вымывания. На стадии вымывания растворитель (ТХБ) пропускали через колонку с постоянной скоростью потока 0,5 мл/мин, в то время как температуру колонки в течение первых 10 минут держали при 30°С для определения оставшейся растворимой фракции с последующим медленным повышением температуры до 130°С при постоянной скорости нагрева (0,5°С/мин). Концентрацию вымываемого полимера определяли во время всей стадии вымывания с помощью ИК-детектора (измерение поглощения С-Н при длине волны 3,5 микрон) и регистрировали вместе с температурой термостата колонки как функцию от времени.

Строили зависимость сигнала концентрации от температуры вымывания (Кривая TREF). Для удобства к графику добавили данные о фракции, вымываемой при изотермических условиях (30°С, 10 мин), переводя время в температуру, используя постоянную скорость нагрева 0,5°С/мин. В программном обеспечении для расчета TREF (Polymer Char, версия 07а) график концентрации (кривую TREF) был нормирован, включая растворимую фракцию.

Пример 1

Получение катализатора

Получение комплекса:

Для примера полимеризации в качестве комплекса катализатора использовали бис(н-бутилциклопентадиенил)гафний дибензил на подложке диоксида кремния, (n-BuCp)2Hf(CH2Ph)2, который получали согласно «Пример 2 Получение катализатора» документа WO 2005/002744, исходя из бис(н-бутилциклопентадиенил) гафний дихлорида (поставляемого Witco).

Активированная система катализатора:

Раствор комплекса из 80 мл толуола, 38,2 мг (n-BuCp)2Hf(CH2Ph)2, полученного, как описано выше, и 2,80 мл 30 мас.% метилалюмоксана в толуоле (МАО, поставляемый Albemarle) получали при комнатной температуре (24°С). Время контактирования составило 60 мин. Полученный раствор комплекса медленно поместили на 2,0 г активированного диоксида кремния (коммерчески поставляемый носитель диоксид кремния, ХРO2485А, средний размер частиц 20 мкм, поставщик: Gracy). Время контакта составило 2 ч при 24°С. Катализатор сушили в атмосфере азота в течение 3 часов при 50°С. Полученный катализатор характеризовался соотношением Al/Hf 200 моль/моль и содержанием Hf 0,40 мас.%.

Двухстадийная полимеризация

Петлевой реактор объемом 500 дм3 нагревали до 85°С и создавали давление 58 бар. В реактор подавали 130 кг/ч пропанового растворителя, 47 кг/ч этилена и 4 кг/ч 1-гексена. Кроме того, в реактор вводили катализатор полимеризации, полученный согласно описанию, приведенному выше, так, чтобы скорость полимеризации составила 40 кг/ч, условия в реакторе приведены в Таблице 1.

Из петлевого реактора извлекли полимерную суспензию и переместили в испарительную емкость, нагретую до 70°С и находящуюся под давлением 3 бар, для удаления из полимера существенной доли углеводородов. Полимер далее поместили в газофазный реактор, управляемый при температуре 80°С и давлении 20 бар. Далее, в реактор вводили 82 кг/ч этилена, 1,3 кг/ч 1-бутена и 7 г/ч водорода. Условия приведены в Таблице 1.

Полученный полимер стабилизировали 3000 м.д. Ирганокс В225 и 1500 м.д. Са-стеарата и затем экструдировали в гранулы, используя двухшнековый экструдер противоположного вращения CIM90P (произведенный Japan Steel Works), так, что производительность составила 220 кг/ч, скорость шнеков составляла 349 об/мин.

Полимер по Примеру 1 исследовали способом TREF. На Фиг.1 показана полученная фрактограмма.

Сравнительный пример 1

В петлевой реактор объемом 50 дм3, функционирующий при температуре 60°С и давлении 63 бар, вводили этилен (1,2 кг/ч), пропановый растворитель, водород и катализатор полимеризации. Твердый компонент катализатора представлял собой коммерчески доступный продукт, производимый и поставляемый Корпорацией Engelhard, Пасадена, США, под торговым названием Lynx 200 (ныне поставляется BASF). Твердый компонент использовали вместе с триэтилалюминиевым сокатализатором, с тем, чтобы молярное соотношение Al/Ti составляло от 30 до 100. Полученный этиленовый гомополимер характеризовался ПТР5, равным 0,5 г/10 мин.

Суспензию из петлевого реактора вводили во второй петлевой реактор объемом 500 дм3, функционирующий при 85°С и давлении 57 бар, туда же добавляли этилен, пропан и водород. Полученную суспензию переносили в испарительный сосуд, и полимер направляли в газофазный реактор, функционирующий при 85°С и давлении 20 бар, куда также вводили этилен, 1-бутеновый сомономер и водород. Полученный полимер смешивали с добавками и экструдировали. Данные приведены в Таблице 1.

Сравнительный пример 2

В петлевой реактор объемом 500 дм3, функционирующий при 85°С и давлении 58 бар, добавляли пропановый растворитель, этилен, водород и 1-бутен. Кроме того, добавляли катализатор полимеризации, полученный согласно описанию Примера 1, так, чтобы скорость полимеризации составила 34 кг/ч, условия в реакторе приведены в Таблице 1.

Из петлевого реактора извлекали полимерную суспензию и перемещали в испарительную емкость, нагретую до 70°С и находящуюся под давлением 3 бар, для удаления из полимера существенной доли углеводородов. Полимер далее поместили в газофазный реактор, функционирующий при температуре 80°С и давлении 20 бар. Кроме того, в реактор вводили 1-гексен. Условия приведены в Таблице 1.

Полученный полимер стабилизировали 3000 м.д. Ирганокс В225 и 1500 м.д. Са-стеарата и затем экструдировали в гранулы, используя двухшнековый экструдер противоположного вращения CIM90P (произведенный Japan Steel Works), так, что производительность составила 117 кг/ч, скорость шнеков составляла 349 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиции полиолефиновой пленки и пленки, полученные этим способом | 2017 |

|

RU2731614C1 |

| СОПОЛИМЕР ЭТИЛЕНА, КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ СОПОЛИМЕР ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА, ПРИМЕНЕНИЕ СОПОЛИМЕРА И ТРУБА | 2009 |

|

RU2465291C2 |

| МУЛЬТИМОДАЛЬНЫЙ СОПОЛИМЕР ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО, И ПРИМЕНЕНИЕ ТАКИХ ТРУБ | 2009 |

|

RU2472817C2 |

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| ПОЛИЭТИЛЕН ДЛЯ ТРУБ | 2015 |

|

RU2694769C2 |

| ТРУБЫ С ПОКРЫТИЕМ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2453570C2 |

| ТРУБЫ С ПОКРЫТИЕМ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2446197C2 |

| Полиэтилен высокой плотности | 2014 |

|

RU2674695C2 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| СВЯЗУЮЩИЙ АГЕНТ | 2019 |

|

RU2784854C2 |

Настоящее изобретение к мультимодальному сополимеру этилена и одного или более чем одного альфа-олефина, пригодного для изготовления труб, в частности гибких труб, обладающих хорошими механическими свойствами и пригодных для транспорта жидкостей, находящихся под давлением. Мультимодальный сополимер этилена и одного или более альфа-олефинов содержит от 4 до 10 атомов углерода и характеризуется плотностью от 924 до 935 кг/м3, показателем текучести расплава ПТР5 от 0,5 до 6,0 г/10 мин, показателем текучести расплава ПТР2 от 0,1 до 2,0 г/10 мин и индексом уменьшения вязкости при сдвиге УВС2,7/210 от 2 до 50. Мультимодальный сополимер этилен получают в две стадии путем полимеризации в присутствии катализатора с единым центром полимеризации, этилена, водорода и одного или более чем одного альфа-олефина, имеющего от 4 до 10 атомов углерода. Низкомолекулярный компонент (А) полимера этилена получают в первой зоне полимеризации, а высокомолекулярный компонент сополимера этилена (Б) - во второй зоне полимеризации. Первую стадию полимеризации и вторую стадию полимеризации можно проводить в любом порядке, при этом последующую стадию проводят в присутствии полимера, полученного на предшествующей стадии. Компоненты (А) и (Б) присутствуют в мультимодальном сополимере этилена в количествах от 30 до 70 мас.% и от 70 до 30 мас.%, соответственно, от общего количества компонентов (А) и (Б). Компонент (А) имеет средневесовую молекулярную массу от 5000 до 100000 г/моль и плотность от 945 до 975 кг/м3, компонент (Б) имеет средневесовую молекулярную массу от 100000 до 1000000 г/моль и плотность от 890 до 935 кг/м3. 4 н. и 11 з.п. ф-лы, 1 табл., 3 пр.

1. Мультимодальный сополимер этилена и одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, для изготовления труб, причем мультимодальный этиленовый сополимер характеризуется плотностью от 924 до 935 кг/м3, показателем текучести расплава ПТР5 от 0,5 до 6,0 г/10 мин, измеренным согласно ИСО 1133 при 190°С и нагрузке 5 кг (условие Т), показателем текучести расплава ПТР2 от 0,1 до 2,0 г/10 мин, измеренным согласно ИСО 1133 при 190°С и нагрузке 2,16 кг (условие D), и индексом уменьшения вязкости при сдвиге УВС2,7/210 от 3 до 20, представляющим собой соотношение двух вязкостей η·2,7 кПа и η·210 кПа, определенное в соответствии с АСТМ 1440-95.

2. Мультимодальный сополимер по п.1, характеризующийся показателем текучести расплава ПТР5 от 0,5 до 2,0 г/10 мин, предпочтительно от 0,6 до 1,4 г/10 мин, и показателем текучести расплава ПТР2 от 0,2 до 2,0 г/10 мин, предпочтительно от 0,2 до 0,7 г/10 мин и в частности от 0,2 до 0,45 г/10 мин.

3. Мультимодальный сополимер по п.1, характеризующийся индексом уменьшения вязкости при сдвиге УВС2,7/210 от 3 до 15.

4. Мультимодальный сополимер по п.1, имеющий средневесовую молекулярную массу Mw от 75000 г/моль до 250000 г/моль, более предпочтительно от 100000 г/моль до 250000 г/моль и в частности от 120000 г/моль до 220000 г/моль и отношение средневесовой молекулярной массы к среднечисленной молекулярной массе Mw/Mn от 4 до 15, предпочтительно от 4 до 10.

5. Мультимодальный сополимер по п.1, включающий:

(A) от 30 до 70 мас.%, исходя из суммарного количества компонентов (А) и (В), этиленового полимера с низкой молекулярной массой, выбранного из гомополимера этилена и сополимера этилена и одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, обладающего средневесовой молекулярной массой от 5000 до 100000 г/моль, предпочтительно от 10000 до 100000 г/моль, более предпочтительно от 15000 до 80000 г/моль, и плотностью от 945 до 975 кг/м3; и

(B) от 30 до 70 мас.%, исходя из суммарного количества компонентов (А) и (В), сополимера этилена и одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, с высокой молекулярной массой, обладающего средневесовой молекулярной массой от 100000 до 1000000 г/моль, предпочтительно от 150000 до 500000 г/моль, и плотностью от 890 до 929 кг/м3.

6. Мультимодальный сополимер по п.5, где сополимер с высокой молекулярной массой и этиленовый гомо- или сополимер с низкой молекулярной массой получают полимеризацией этилена в присутствии металлоценового катализатора и активатора металлоценового катализатора.

7. Мультимодальный сополимер по п.1, характеризующийся ударной прочностью по Шарли, измеренной при 0°С, согласно ISO 179-1:2000 по условиям 1еА, определенной на образцах с V-образным надрезом, полученных из литых под давлением образцов типа В согласно ISO 3176 с толщиной 4 мм, по меньшей мере 15 Дж/м2, предпочтительно по меньшей мере 20 кДж/м2.

8. Способ получения мультимодального сополимера по п.5, включающий стадии:

(i) полимеризации на первой стадии полимеризации в первой зоне полимеризации в присутствии катализатора с единственным центром полимеризации, этилена, водорода и возможно одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода, с получением компонента (А) с низкой молекулярной массой, имеющего средневесовую молекулярную массу от 5000 до 100000 г/моль и плотность от 945 до 975 кг/м3,

(ii) полимеризации на второй стадии полимеризации во второй зоне полимеризации в присутствии катализатора с единственным центром полимеризации, этилена, одного или более альфа-олефинов, содержащих от 4 до 10 атомов углерода и возможно водорода с получением компонента (В) с высокой молекулярной массой, имеющего средневесовую молекулярную массу от 100000 до 1000000 г/моль и плотность от 890 до 929 кг/м3;

причем первую и вторую стадии полимеризации могут осуществлять в любом порядке и последующую стадию выполняют в присутствии полимера, полученного на предыдущей стадии, а компоненты (А) и (В) присутствуют в количествах от 30 до 70% и 70 до 30%, соответственно, исходя из суммарного количества компонентов (А) и (В).

9. Способ по п.8, где указанным катализатором является катализатор с единственным центром полимеризации, содержащий металлоценовое соединение и активатор.

10. Способ по п.9, где активатором является алюмоксан, предпочтительно метилалюмоксан.

11. Способ по п.9, где металлоценовое соединение выбрано из группы, состоящей из: [этиленбис(3,7-ди(три-изопропилсилокси)инден-1-ил)]циркония дихлорид, [этиленбис(4,7-ди(три-изопропилсилокси)инден-1-ил)]циркония дихлорид, [этиленбис(5-трет-бутилдиметилсилокси)инден-1-ил)]циркония дихлорид, бис(5-трет-бутилдиметилсилокси)инден-1-ил)]циркония дихлорид, [диметилсилиленбис(5-трет-бутилдиметилсилокси)инден-1-ил)]циркония дихлорид, (N-трет-бутиламидо)(диметил)(η5-инден-4-илокси)силантитана дихлорид, [этиленбис(2-(трет-бутилдиметилсилокси)инден-1-ил)]циркония дихлорид, бис(н-бутилциклопентадиенил)гафния дихлорид, бис(н-бутилциклопентадиенил)дибензилгафний, диметилсилиленбис(н-бутилциклопентадиенил)гафния дихлорид, бис[1,2,4-три(этил)циклопентадиенил]гафния дихлорид, бис(4,5,6,7-тетрагидроинденил)циркония дихлорид, бис(4,5,6,7-тетрагидроинденил)гафния дихлорид, этиленбис(4,5,6,7-тетрагидроинденил)циркония дихлорид и диметилсилиленбис(4,5,6,7-тетрагидроинденил)циркония дихлорид.

12. Способ по п.8, где компонент с высокой молекулярной массой (В) характеризуется средневесовой молекулярной массой от 150000 до 500000 г/моль.

13. Труба, изготовленная из мультимодального сополимера по п.1.

14. Труба по п.13, состоящая из от 85 до 100% указанного мультимодального сополимера.

15. Применение труб по п.13 для транспортировки воды или газа под давлением.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Установка для газопламенного наплавления заготовок кварцевого стекла | 1988 |

|

SU1574549A1 |

| ПОЛИЭТИЛЕНОВАЯ ФОРМОВОЧНАЯ МАССА, ПРИГОДНАЯ В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ТРУБ С УЛУЧШЕННЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2001 |

|

RU2272819C2 |

| EP 1927626 A, 04.06.2008. | |||

Авторы

Даты

2013-01-20—Публикация

2009-05-25—Подача