Изобретение относится к средствам для испытания конструкционных материалов на трение и износ в присутствии жидкой смазочной среды, а также для контроля и регистрации суммарного линейного износа испытуемого трибосопряжения без его разборки.

Известно устройство для триботехнических испытаний материалов преимущественно в контролируемых средах [патент SU N 1219962 A G 01 N 3/56, бюл. N 11, 23.03.86], содержащее испытательную камеру, в которой установлен с возможностью вращения от привода главного движения вал, предназначенный для размещения контробразца, узел нагружения с первым рычагом, шарнирно закрепленным на испытательной камере и снабженным держателем для крепления первого испытуемого образца-колодки и блок регистрации износа. Устройство снабжено штоком, посредством которого узел нагружения связан с блоком регистрации износа, и вторым рычагом с держателем для оппозитного размещения второго контробразца, причем шток шарнирно связан со вторым рычагом, а последний через соединительное звено шарнирно связан с первым рычагом. В устройстве установлены пружины, контактирующие с испытательной камерой и штоком и установленные на последнем. В процессе испытаний ведут непрерывную регистрацию суммарного линейного износа с помощью блока регистрации износа. При регистрации износа радиальное биение вала не сказывается на результатах полученных измерений.

Известна также машина трения для испытания материалов на трение и износ [патент SU N 1427232 A1 G 01 N 3/56, бюл. N 36, 30.09.88], содержащая основание, установленную на нем испытательную камеру для смазочного материала, размещенный в ней цилиндрический контробразец, привод главного движения, кинематически соединенный с ним держатель испытуемого образца-колодки, измеритель момента сил трения и термопары для измерения температуры смазочного материала и контробразца. Испытательная камера выполнена в виде жестко связанного с основанием стакана, установленного коаксиально контробразцу с зазором между его внутренней поверхностью и рабочей поверхностью контробразца, а на боковой поверхности стакана выполнено отверстие для размещения испытуемого образца-колодки. Дно стакана выполнено в виде съемной крышки. Для предотвращения вытекания смазки из стакана зазор между отверстием в стакане и приводным валом выполнено в пределах 0,1...0,2 мм. Для обеспечения условий тепломассообмена между трущимися поверхностями, смазкой и стаканом, приближенным к реальным, радиальный зазор между стаканом и установленным в нем контробразцом выполнен в пределах 2...4 мм, а общий объем стакана - в пределах 1,2...1,9 объема контробразца.

Основными недостатками испытательной камеры в устройстве для триботехнических испытаний [патент SU N 1219962 A G 01 N 3/56, бюл. N 11, 23.03.86] и испытательной камеры в машине трения для испытания материалов на трение и износ [патент SU N 1427232 A1 G 01 N 3/56, бюл. N 36, 30.09.88] являются отсутствие возможности циркуляции испытуемой смазочной среды, возможности контактирования испытуемой смазочной среды с газовой средой, возможности создания избыточного давления в испытательной камере, отсутствие возможности принудительного удаления абразивных частиц износа как из зоны трения, так и из самой испытательной камеры, что естественным образом скажется на худших условиях смазывания испытуемого трибосопряжения. Существующая посадка контробразца на вал привода главного движения не обеспечивает отсутствие биения испытуемых образцов-колодок при граничном трении. Все перечисленные выше недостатки делают невозможным создание реальных условий функционирования испытуемого трибосопряжения, присутствующего в реальных машинах и механизмах. К тому же, наличие горизонтального расположения испытательной камеры затрудняет быструю переналадку устройства на очередное испытание, а также промывку и смену испытуемой смазочной среды.

Наиболее близким техническим решением к заявляемому является малогабаритная установка по определению триботехнических характеристик ПТХ-3 [Гаркунов Д.Н. Триботехника. - М.: Машиностроение, 1985, стр. 390, рис. 22.2 - 424 с., ил. (прототип)], содержащая газовую камеру, внутри которой размещены ротор и статор синхронного электродвигателя привода главного движения, на валу которого гайкой закреплен образец-ролик. Самоустанавливающийся испытуемый образец-колодка поджимается к вращающемуся ролику держателем в виде рычага при помощи блока нагружения, исполнительным элементом которого является пружина. Ее натяжение регулируется перемещающейся по винту гайкой посредством реверсивного электродвигателя, статор которого вынесен за пределы газовой камеры. Смазывание испытуемых образцов-колодок производится погружением в масло, для чего предусмотрена ванночка. Для заполнения испытательной камеры газовой средой имеется вентиль, а давление контролируется по манометру. В ходе проведения эксперимента устройство регистрирует суммарный линейный износ и момент трения. Для визуального наблюдения за процессом трения во время испытаний крышка газовой камеры выполнена из стекла.

Основными недостатками испытательной камеры в данном устройстве является отсутствие возможности циркуляции испытуемой смазочной среды, возможности создания избыточного давления в испытательной камере только испытуемой смазочной среды, отсутствие возможности принудительного удаления абразивных частиц износа как из зоны трения, так и из самой испытательной камеры, что естественным образом скажется на худших условиях смазывания и отвода тепла из зоны трения испытуемого трибосопряжения. Существующая посадка контробразца на вал привода главного движения не обеспечивает отсутствие биения испытуемых образцов-колодок при граничном трении. Все перечисленные выше недостатки делают невозможным создание реальных условий функционирования испытуемого трибосопряжения, присутствующего в реальных машинах и механизмах. Наличие горизонтального расположения испытательной камеры затрудняет быструю переналадку устройства на очередное испытание, а также промывку и смену испытуемой смазочной среды.

В основу изобретения поставлена задача минимизации временных затрат на проведение триботехнических испытаний и повышения достоверности результатов испытаний с расширением их функциональных возможностей за счет максимального приближения испытательных условий к реальным условиям функционирования узлов трения машин и механизмов.

Поставленная задача решается тем, что испытательная камера машины трения, содержащая приводной вал с закрепленным на нем контробразцом, держатели испытуемых образцов-колодок, блок нагружения и систему регистрации суммарного линейного износа трибосопряжения, прозрачную крышку наблюдения, согласно изобретению содержит блок нагружения, в котором вмонтирована система регистрации суммарного линейного износа трибосопряжения. Крышка наблюдения блока нагружения выполнена из прозрачного конструкционного материала. Испытательная камера имеет вертикальное расположение и смонтирована на подшипниковом узле. Наружная поверхность подшипникового узла представляет собой нисходящую коническую поверхность, плавно переходящую в конусно-винтовую, которая в сопряжении с внутренней нисходящей конусно-винтовой поверхностью корпуса испытательной камеры образует нисходящий конусно-винтовой канал. Блок нагружения содержит оппозитно установленные плунжерные пары, выполненные в виде дифференциальных гидроцилиндров. Кроме того, крепление контробразца на выходном конце приводного вала производится посредством конических посадок, а испытуемые образцы-колодки установлены на цилиндрические штифты в самоустанавливающихся шаровых опорах и имеют возможность свободно вращаться и перемещаться в П-образных направляющих. Система регистрации суммарного линейного износа испытуемого трибосопряжения содержит объединенные между собой жестким трубопроводом межплунжерные полости, образованные блоком нагружения и сочетанием больших и малых плунжеров и последовательно соединенные при помощи этого же трубопровода с ручным задатчиком исходного избыточного давления, манометром и датчиком динамического давления. С целью повышения точности и достоверности регистрации суммарного линейного износа испытуемого трибосопряжения в качестве регистрируемого параметра для определения суммарного линейного износа контробразца и испытуемых образцов-колодок используется изменение давления рабочей жидкости в системе регистрации суммарного линейного износа испытуемого трибосопряжения. Осуществление крепления контробразца за счет конических посадок обеспечивает передачу вращательного движения контробразцу без проскальзывания и наименьшее радиальное биение в трибосопряжении, которое будет определяться точностью изготовления сопрягаемых деталей. Поскольку испытуемая смазочная среда подается в испытательную камеру касательно к внутренней цилиндрической поверхности блока нагружения, то происходит возникновение вихревого потока, которым захватываются абразивные частицы износа и удаляются вместе с испытуемой смазочной средой из испытательной камеры по нисходящему конусно-винтовому каналу. Конусность винтового канала способствует отжатию абразивных частиц износа от стенки корпуса, к которой она стремится прижаться под действием центробежной силы. Благодаря вышеописанному эффекту абразивные частицы износа все время находятся в подвешенном состоянии и беспрепятственно удаляются из внутренней полости испытательной камеры. Использование плунжерных пар, выполненных в виде дифференциальных гидроцилиндров, в качестве исполнительных элементов блока нагружения позволяет не только осуществить усиление и передачу гидравлического сигнала нагружения испытуемого трибосопряжения, но и свести к минимуму потери на трение в самих плунжерных парах, а также параллельно с процессом нагружения вести бесступенчатую регистрацию суммарного линейного износа испытуемого трибосопряжения. Самоустанавливающиеся шаровые опоры со штифтовым креплением испытуемых образцов-колодок позволяют обеспечивать максимальную номинальную площадь контакта и ограничивать необходимый максимально допустимый момент трения в испытуемом трибосопряжении. С целью повышения точности и достоверности регистрации суммарного линейного износа испытуемого трибосопряжения в качестве регистрируемого параметра используется изменение давления рабочей жидкости в системе регистрации суммарного линейного износа испытуемого трибосопряжения, регистрирующими элементами которой являются большие и малые плунжера, жестко связанные с испытуемыми образцами-колодками, прижатыми к контробразцу при помощи давления нагружения, создаваемого в торцевой полости больших плунжеров.

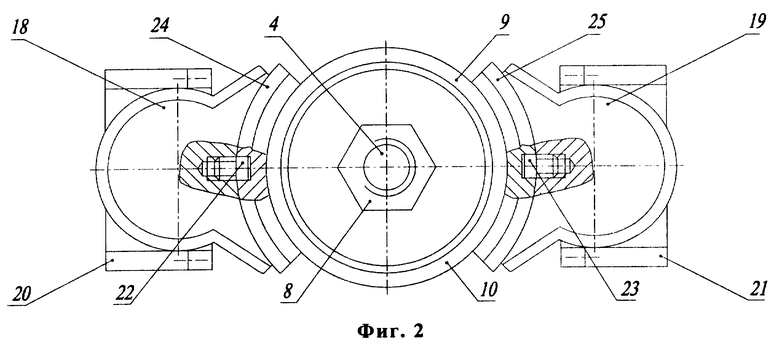

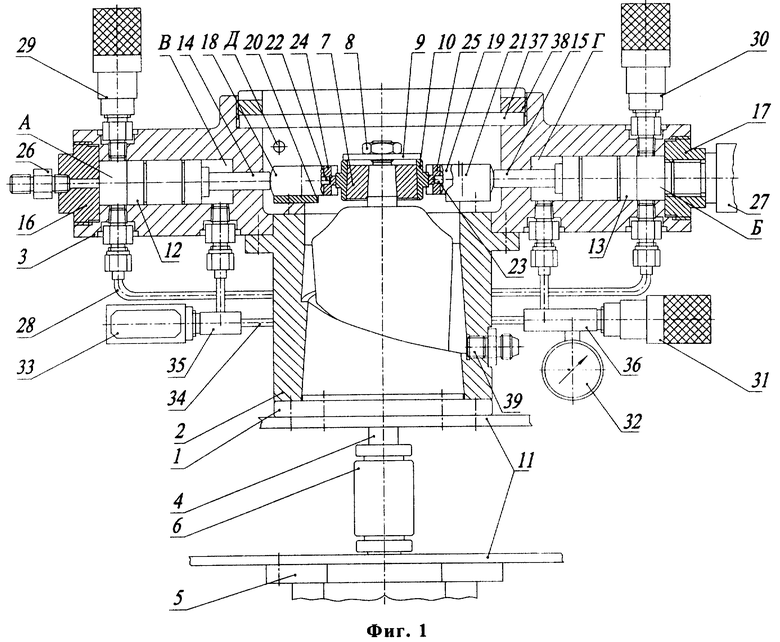

На фиг. 1 изображена конструкция испытательной камеры машины трения, на фиг. 2 - механизм крепления и самоустановки испытуемых образцов-колодок на контробразце и в П-образных направляющих.

Испытательная камера машины трения имеет вертикальную компоновку и смонтирована на подшипниковом узле 1, на который устанавливается ее корпус 2, базирующий на себе блок нагружения 3. Наружная поверхность подшипникового узла 1 представляет собой нисходящую конусно-винтовую поверхность, которая в сопряжении с внутренней нисходящей конусно-винтовой поверхностью корпуса 2 образует нисходящий конусно-винтовой канал. В опорах (не показаны) подшипникового узла 1 размещен приводной вал 4, входной конец которого соединен с электродвигателем 5 привода главного движения через жесткую муфту 6 на стяжных конических кольцах (не показаны), а на выходной конец посредством конических посадок базируется ролик 7, на котором закрепляется посредством гайки 8 и пружинной шайбы 9 контробразец 10. Подшипниковый узел 1, корпус 2 и электродвигатель 5 жестко закреплены на раме 11 машины трения. В блоке нагружения 3 установлены большие плунжера 12; 13, и малые плунжера 14; 15 двухстороннего действия и жестко зафиксированы гайками 16 и 17. Большие плунжера 12 и 13 упираются в малые плунжера 14 и 15, а последние - в самоустанавливающиеся шаровые опоры 18 и 19 (фиг. 2), свободно вращающиеся в П-образных направляющих 20 и 21 и несущие на цилиндрических штифтах 22 и 23 испытуемые образцы-колодки 24 и 25. В гайке 16 установлен напорный штуцер 26, в гайке 17 - датчик давления 27, а торцевые полости А и Б объединены между собой жестким трубопроводом 28 и соединены с ручными нагружателями 29 и 30. В блоке нагружения вмонтривована система регистрации суммарного линейного износа испытуемого трибосопряжения, состоящая из межплунжерных полостей В и Г, образованных блоком нагружения 3 и сочетанием больших и малых плунжеров 12; 14 и 13; 15, объединенных между собой и последовательно соединенных с ручным задатчиком исходного избыточного давления 31, манометром 32 и датчиком динамического давления 33 при помощи жесткого трубопровода 34 и соединительных штуцеров 35 и 36. В верхней части блока нагружения 3 вмонтирована прозрачная крышка 37 посредством гайки 38. Для подачи испытуемой смазочной среды в испытательную камеру машины трения имеется отверстие Д, а для удаления - сливной штуцер 39.

Испытательная камера машины трения работает следующим образом: на выходной конец приводного вала 4 устанавливают ролик 7, выполненный из диэлектрического конструкционного материала с малыми коэффициентами расширения и теплопроводности, на который насаживают контробразец 10 и закрепляют гайкой 8 через пружинную шайбу 9. На цилиндрические штифты 22 и 23 в самоустанавливающиеся шаровые опоры 18 и 19, свободно вращающиеся и перемещающиеся в П-образных направляющих 20 и 21, базируют испытуемые образцы-колодки 24 и 25. Затем производят герметизацию испытательной камеры при помощи прозрачной крышки 37 и гайки 38. Отверстие подачи Д и сливной штуцер 39 соединяют с источником циркуляции испытуемой смазочной среды и осуществляют ее подачу в испытательную камеру под необходимым давлением. После этого производят включение электродвигателя 5 привода главного движения, осуществляя тем самым вращение через жесткую муфту 6 на стяжных конических кольцах контробразца 10. Если нагружение испытуемых образцов-колодок 24 и 25 будет осуществляться в ручном режиме, то на напорный штуцер 26 ставят заглушку и нагружение осуществляют при помощи ручных нагружателей 29 и 30, создавая тем самым избыточное давление нагружения в торцевых полостях А и Б больших плунжеров 12 и 13, которое передается на самоустанавливающиеся шаровые опоры 18 и 19 через малые плунжера 14 и 15. Величина давления нагружения в ходе проведения испытаний регистрируется датчиком давления 27. При динамическом задании нагрузки на испытуемые образцы-колодки напорный штуцер 26 соединяют с напорной полостью программно-управляемого сервоэлемента (не показан). После приработки испытуемого трибосопряжения систему регистрации суммарного линейного износа заполняют рабочей жидкостью требуемой сжимаемости, удаляют воздух и создают исходное избыточное давление ручным задатчиком 31, при котором зависимость суммарного линейного износа испытуемого трибосопряжения от давления рабочей жидкости в системе регистрации суммарного линейного износа испытуемого трибосопряжения имеет линейную зависимость. При испытании в статическом режиме регистрацию суммарного линейного износа испытуемого трибосопряжения производят по манометру 32, а при динамическом испытании - по динамическому датчику давления 33. Установленное таким образом исходное избыточное давление будет являться абсолютным нулем, соответствующим началу процесса износа контробразца 10 и испытуемых образцов-колодок 24 и 25. По мере того, как будет происходить процесс износа испытуемого трибосопряжения, будет происходить уменьшение объема межплунжерных полостей В и Г, интенсивность которого будет определять ее рабочий диаметр и сжимаемость рабочей жидкости, и приведет к понижению давления, регистрируемого манометром 32 или датчиком давления 33. В случае если при некотором смещении поршня происходит незначительное увеличение давления рабочей жидкости в системе регистрации суммарного линейного износа испытуемого трибосопряжения, то необходимо произвести увеличение радиусов больших плунжеров 12 и 13 или уменьшить радиусы малых плунжеров 14 и 15 или сменить рабочую жидкость, обладающую меньшой сжимаемостью.

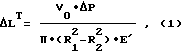

Теоретически суммарный линейный износ испытуемого трибосопряжения ΔLT можно вычислить по следующей формуле [Свешников В.К. Станочные гидроприводы: Справочник. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1995, - 448 с. : ил. - с. 1-5]:

где V0 - исходный рабочий объем газожидкостной смеси в системе регистрации суммарного линейного износа испытуемого трибосопряжения, см3;

ΔP - изменение рабочего давления газожидкостной смеси в системе регистрации суммарного линейного износа испытуемого трибосопряжения, кгс/см2;

R1, R2 - радиус соответственно большого и малого плунжеров, см;

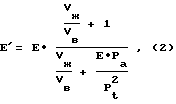

E' - модуль упругости газожидкостной рабочей смеси, кг/см2;

где

E - модуль упругости рабочей жидкости, не содержащей воздух, кг/см2;

Vж, Vв - объемы соответственно рабочей жидкости и воздуха в системе регистрации суммарного линейного износа испытуемого трибосопряжения при атмосферном давлении Pa, см3;

Pt - давление рабочей жидкости в системе регистрации суммарного линейного износа испытуемого трибосопряжения в момент времени t, кгс/см2;

ΔP = P0-Pt, (3)

где P0 - исходное избыточное давление рабочей жидкости в системе регистрации суммарного линейного износа испытуемого трибосопряжения, кгс/см2.

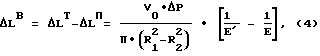

Вследствие наличия нерастворенного воздуха в системе регистрации суммарного линейного износа испытуемого трибосопряжения в пределах 0,01...0,02% практический суммарный линейный износ испытуемого трибосопряжения ΔLП будет отличаться от теоретического на величину ΔLB, определяемую по следующей формуле:

где ΔLB - погрешность регистрации суммарного линейного износа испытуемого трибосопряжения, возникающая вследствие наличия в системе регистрации суммарного линейного износа испытуемого трибосопряжения нерастворенного воздуха, см.

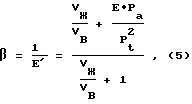

Требуемую чувствительность регистрации суммарного линейного износа испытуемого трибосопряжения перед началом испытания, задавшись радиусами большего и меньшего плунжеров, можно подобрать путем определения коэффициента объемного сжатия рабочих жидкостей по графической зависимости β = f(ΔP,ΔL) (фиг. 4) или по следующей формуле:

Применение жесткой муфты 6 на конических стяжных кольцах и осуществление крепления контробразца за счет конических посадок обеспечивает передачу вращательного движения контробразцу 10 без проскальзывания и наименьшее радиальное биение в трибосопряжении. Вертикальное расположение испытательной камеры позволяет производить визуальное наблюдение за процессом трения через прозрачную крышку 37. Поскольку испытуемая смазочная среда подается в испытательную камеру касательно к внутренней цилиндрической поверхности блока нагружения 3, то происходит возникновение вихревого потока, которым захватываются абразивные частицы износа и удаляются вместе с испытуемой смазочной средой из испытательной камеры по нисходящему конусно-винтовому каналу. Конусность винтового канала способствует отжатию абразивных частиц износа от стенки корпуса 2, к которой она стремится прижаться под действием центробежной силы. Благодаря вышеописанному эффекту абразивные частицы износа все время находятся в подвешенном состоянии и беспрепятственно удаляются из внутренней полости испытательной камеры. Использование плунжерных пар 12; 14 и 13; 15 в качестве исполнительных элементов блока нагружения позволяет не только осуществить усиление и передачу гидравлического сигнала нагружения испытуемого трибосопряжения, но и свести к минимуму потери на трение в самих плунжерных парах, что немало важно для создания реального закона нагружения узлов трения машин и механизмов. К тому же, плунжерные пары 12; 14 и 13; 15 выполненные в виде дифференциальных гидроцилиндров, позволяют параллельно с процессом нагружения вести бесступенчатую регистрацию суммарного линейного износа испытуемого трибосопряжения. Самоустанавливающиеся шаровые опоры 18 и 19 со штифтовым креплением испытуемых образцов-колодок 24 и 25 позволяют обеспечивать максимально возможную их плотность прилегания к контробразцу 10, избежать перекосов при приложении усилия нагружения и ограничивать необходимый максимально допустимый момент трения в испытуемом трибосопряжении. С целью повышения точности и достоверности регистрации суммарного линейного износа испытуемого трибосопряжения в качестве регистрируемого параметра используется изменение давления рабочей жидкости в системе регистрации суммарного линейного износа испытуемого трибосопряжения, регистрирующими элементами которой являются большие и малые плунжера 12; 13 и 14; 15, жестко связанные с испытуемыми образцами-колодками 24 и 25, прижатыми к контробразцу 10 при помощи давления нагружения, создаваемого в торцевой полости больших плунжеров 12 и 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИСПЫТАНИЯ ТРИБОСОПРЯЖЕНИЙ НА ТРЕНИЕ И ИЗНОС В СТАТИЧЕСКОМ И ДИНАМИЧЕСКОМ РЕЖИМАХ | 1999 |

|

RU2165077C2 |

| АВТОНОМНЫЙ УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ТРЕНИЕ И ИЗНОС | 2024 |

|

RU2823582C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СМАЗОЧНОЙ СПОСОБНОСТИ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 1991 |

|

RU2044301C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2015 |

|

RU2600080C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ СМАЗОЧНЫХ СВОЙСТВ ЖИДКОСТЕЙ, НАХОДЯЩИХСЯ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2447437C1 |

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2008 |

|

RU2380680C1 |

| УСТРОЙСТВО НАГРУЖЕНИЯ К МАШИНЕ ТРЕНИЯ | 1992 |

|

RU2073845C1 |

| Машина для испытания на трение пары шар - цилиндрическая поверхность в присутствии смазки | 1988 |

|

SU1587415A1 |

Изобретение относится к средствам для испытания конструкционных материалов на трение и износ в присутствии жидкой смазочной среды, а также для контроля и регистрации суммарного линейного износа испытуемого трибосопряжения без его разборки. Испытательная камера машины трения содержит приводной вал с закрепленным на нем контробразцом, блок нагружения и систему регистрации суммарного линейного износа трибосопряжения, прозрачную крышку наблюдения. Испытательная камера смонтирована в вертикальном положении на подшипниковом узле, наружная поверхность которого представляет собой нисходящую коническую поверхность, плавно переходящую в конусно-винтовую. Плунжерные пары двухстороннего действия выполнены в виде дифференциальных гидроцилиндров. Крепление контробразца на приводном валу выполнено посредством конических посадок. Испытуемые образцы-колодки установлены на цилиндрические штифты в самоустанавливающихся шаровых опорах. Система регистрации суммарного линейного износа испытуемого трибосопряжения содержит объединенные между собой жестким трубопроводом межплунжерные полости, последовательно соединенные с ручным задатчиком исходного избыточного давления, манометром и датчиком динамического давления. В качестве регистрируемого параметра для определения суммарного линейного износа трибосопряжения используют изменение давления рабочей жидкости в системе. Достигаемый технический результат - возможность циркуляции испытуемой смазочной среды, минимизация временных затрат на проведение испытаний, повышение достоверности результатов испытаний. 1 з. п. ф-лы., 2 ил.

| Гаркунов Д.Н | |||

| Триботехника | |||

| - М.: Машиностроение, 1985, с.390 | |||

| Машина трения для испытания материалов на трение и износ | 1986 |

|

SU1427232A1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 1992 |

|

RU2071603C1 |

| US 4169367 A, 02.10.1979 | |||

| US 4404840 A, 20.09.1983 | |||

| Устройство для испытания на трение и износ материалов | 1986 |

|

SU1418602A1 |

Авторы

Даты

2001-02-10—Публикация

1999-03-03—Подача