Изобретение относится к двигателестроению, в частности к гидравлическим системам управления клапанами газораспределения двигателя внутреннего сгорания.

Известна гидравлическая система управления клапанами газораспределения двигателя внутреннего сгорания, принятая за прототип, содержащая насос, регулятор давления, аккумулятор, подводящую и сливную магистрали, блок датчиков для контроля параметров и условий работы двигателя и его системы газораспределения, микроэлектронную систему управления, электрически связанную с регулятором давления и блоком датчиков, механизмы гидропривода клапанов газораспределения, распределитель, золотник которого кинематически связан с коленчатым валом и синхронизирован с ним в соответствии с фазами газообмена и порядком работы цилиндров. В корпусе распределителя по числу цилиндров выполнены сквозные сверления для подвода масла к механизмам привода клапанов с угловыми смещениями между собой, равными угловым смещениям между одноименными фазами газообмена. Золотник распределителя в плоскости сквозных сверлений для подвода масла имеет отделенные между собой перемычками местные подводящую и сливную канавки на наружной поверхности и внутренний осевой нагнетательный канал, гидравлически связанный через подводящую магистраль последовательно с аккумулятором, регулятором давления, насосом и сверлением с местной подводящей канавкой. Каждый из механизмов гидропривода состоит из дифференциального поршня, перемещающегося в корпусе, верхняя внутренняя цилиндрическая поверхность которого образует прецизионное соединение с наружной поверхностью поршня большего диаметра, а нижняя - прецизионное соединение с наружной поверхностью поршня меньшего диаметра. Дифференциальный поршень делит корпус на верхнюю и нижнюю полости, причем верхняя полость каждого корпуса нагнетательной магистралью гидравлически связана с соответствующим сквозным сверлением в корпусе распределителя. Имеются также маслопрокачивающий насос с автономным приводом и отводы от нагнетательных магистралей с встроенными обратными клапанами (DE, патент N 3935218, кл. F 01 L 9/02, 1991 г.).

При практическом использовании данной гидравлической системы она обладает рядом существенных недостатков.

Во-первых, отсутствие гарантий четкого фиксирования клапанов газораспределения в закрытом состоянии перед запуском двигателя внутреннего сгорания в результате отказа от возвратных пружин.

Во-вторых, наличие реальной возможности нарушения кинематики и динамики клапанов на начальном этапе работы двигателя в случае кинематической связи золотника распределителя с коленчатым валом и отсутствия предварительного заполнения каналов маслом.

В-третьих, наличие реальной возможности многократной циркуляции одного и того же объема масла в нагнетательной магистрали из-за соизмеримости ее емкости с емкостью верхней полости корпуса механизма гидропривода клапана, что снижает надежность работы системы.

В-четвертых, наличие фазы движения клапана по инерции, что может вызвать нестабильность работы системы газораспределения.

В-пятых, отсутствие надежного устройства гашения скорости перемещения клапана в конечных фазах его открытия и закрытия.

В-шестых, отсутствие возможности создания механизмом гидропривода повышенного усилия на начальной фазе движения клапана, что очень важно, например, для выпускных клапанов.

В-седьмых, наличие повышенных радиальных усилий со стороны золотника распределителя на корпус.

В-восьмых, невозможность раздельного регулирования фаз открытия и закрытия клапанов.

В-девятых, сложность конструкции распределителя, связанная с необходимостью обеспечения одновременного вращательного и возвратно-поступательного движения золотника.

Техническим результатом изобретения является повышение эффективности работы и расширение возможностей двигателя внутреннего сгорания.

Указанный технический результат изобретения достигается тем, что в отличие от прототипа клапаны газораспределения снабжены возвратными пружинами, а маслопрокачивающий насос гидравлически связан с отводами и через обратный клапан - с системой смазки двигателя.

Нагнетательные магистрали через нормально открытые обратные клапаны гидравлически связаны со сливной магистралью.

Дифференциальный поршень на наружной цилиндрической поверхности большего диаметра имеет канавку с увеличением ее проходного сечения в направлении нижнего торца, а в верхней части - цилиндрический выступ с канавкой на наружной поверхности с уменьшением ее проходного сечения в направлении верхнего торца.

Корпус снабжен расточкой под выступ, образуя с ним прецизионное соединение.

В средней части верхней внутренней цилиндрической поверхности корпус снабжен пазами.

Дифференциальный поршень в зоне меньшего диаметра имеет осевое сверление и два радиальных канала, соединяющих осевое сверление с наружной цилиндрической поверхностью. Верхний радиальный канал выполнен так, что при выходе верхнего торца поршня в зону пазов корпуса он перекрывается нижней внутренней поверхностью поршня. При этом нижний радиальный канал при любом положении клапана находится в зоне канавки, выполненной в нижней внутренней поверхности корпуса. В свою очередь канавка гидравлически соединена со сливной магистралью, на которой установлен подпорный клапан, регулирующий давление масла на сливе и электрически связанный с микроэлектронной системой управления.

Золотник распределителя имеет внутренний осевой сливной канал, который сверлением гидравлически связан с местной сливной канавкой.

В каждом случае со смещением на 180o относительно местных подводящей и сливной канавок и симметрично по обе стороны от плоскости их расположения в зоне сплошной цилиндрической поверхности золотника выполнены по паре местных компенсационных канавок, равных в каждой паре по площади между собой и в сумме - площади соответствующей местной канавки. Причем в паре обе компенсационные канавки соединены между собой и с соответствующим внутренним осевым каналом.

В подводящую магистраль после аккумулятора и в сливную на выходе из распределителя соответственно встроены по управляемому клапану, электрически связанному с системой управления.

Возможны варианты гидравлической системы.

Торцевая полость выступа поршня может быть гидравлически связана через обратный клапан с верхней полостью механизма гидропривода клапана.

Верхняя полость через обратный клапан, размещенный в дифференциальном поршне, радиальным сверлением может быть гидравлически соединена с проточкой в нижней части наружной поверхности поршня большего диаметра. При этом в положении клапана на седле проточка находится в зоне пазов.

Осевое сверление в поршне дополнительным сверлением может быть соединено с нижней торцевой поверхностью поршня, упирающегося в торец клапана газораспределения.

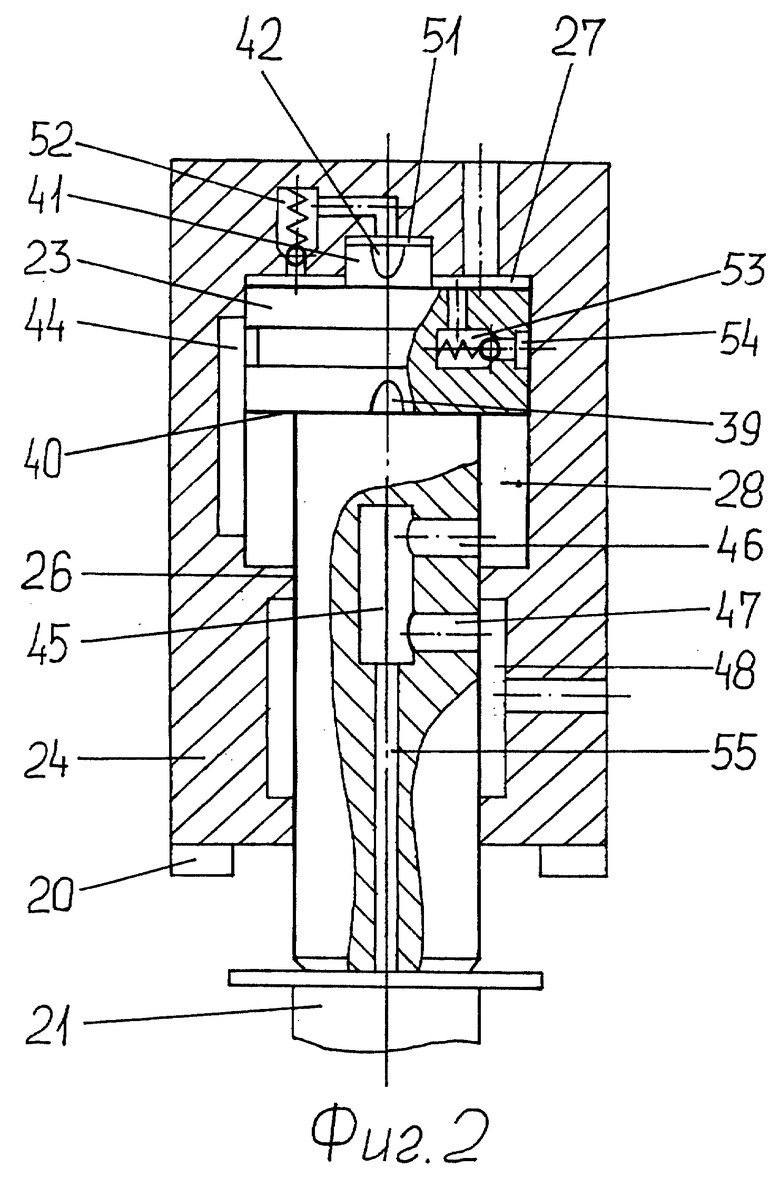

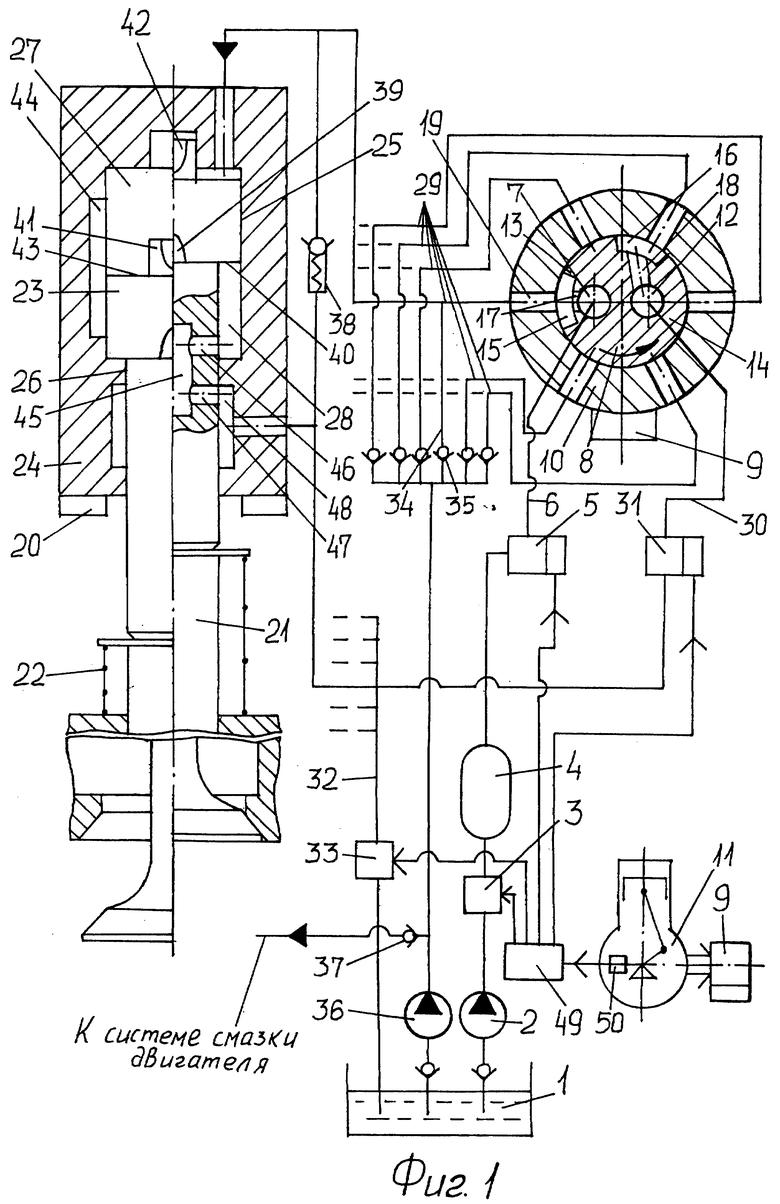

На фиг. 1 изображена принципиальная схема гидравлической системы управления клапанами газораспределения двигателя внутреннего сгорания, на фиг. 2 - варианты гидравлической системы.

Из расходного бака 1 (фиг. 1) масло насосом 2 через регулятор давления 3, аккумулятор 4, управляемый клапан 5 и подводящую магистраль 6 подается к внутреннему осевому нагнетательному каналу 7 золотника 8 распределителя 9.

Вращающийся в корпусе 10 золотник 8 кинематически связан с коленчатым валом двигателя внутреннего сгорания 11 и синхронизирован с ним в соответствии с фазами газораспределения и порядком работы цилиндров. Золотник 8 снабжен внутренним сливным каналом 12, а на его наружной поверхности выполнены отделенные между собой перемычками 13 и 14 местные подводящая 15 и сливная 16 канавки. Внутренние осевые нагнетательный 7 и сливной 12 каналы сверлениями 17 и 18 соединены соответственно с местными подводящей 15 и сливной 16 канавками.

В корпусе 10 распределителя в плоскости расположения местных канавок 15 и 16 по числу цилиндров (в пределе в одном ряду до шести) выполнены сквозные сверления 19 для подвода масла к механизмам гидропривода 20 клапанов 21, снабженных возвратными пружинами 22. Сквозные сверления 19 имеют угловые смещения, равные угловым смещениям между одноименными фазами газораспределения.

В каждом случае со смещением на 180o относительно местных подводящей 15 и сливной 16 канавок и симметрично по обе стороны от плоскости их расположения в зоне сплошной цилиндрической поверхности золотника 8 выполнены по паре местных компенсационных канавок (на фиг. 1 не показаны), равных в каждой паре по площади между собой и в сумме - площади соответствующей местной канавки. Причем в каждой паре обе компенсационные канавки соединены между собой и с соответствующим внутренним осевым каналом.

Механизм гидропривода 20 клапана 21 состоит из дифференциального поршня 23, перемещающегося в корпусе 24, верхняя внутренняя цилиндрическая поверхность 25 которого образует прецизионное соединение с наружной поверхностью поршня большего диаметра, а нижняя 26 - прецизионное соединение с наружной поверхностью поршня меньшего диаметра. Дифференциальный поршень 23 делит корпус 24 на верхнюю 27 и нижнюю 28 полости. Причем верхняя полость 27 каждого механизма 20 нагнетательной магистралью 29 гидравлически связана с соответствующим сквозным сверлением 19 корпуса 10.

Внутренний сливной канал 12 золотника 8 последовательно через сливную магистраль 30, управляемый клапан 31, подпорную магистраль 32 и подпорный клапан 33 гидравлически соединен с расходным баком 1.

Нагнетательные магистрали 29 через отводы 34 и обратные клапаны 35 гидравлически связаны с маслопрокачивающим насосом 36 с автономным приводом, который в свою очередь через обратный клапан 37 соединен с системой смазки двигателя 11.

Нагнетательные магистрали 29 через нормально открытые обратные клапаны 38 гидравлически связаны с подпорной магистралью 32.

Дифференциальные поршень 23 механизма гидропривода на наружной цилиндрической поверхности большего диаметра имеет канавку 39 с увеличением ее проходного сечения в направлении нижнего торца 40 поршня 23, а в верхней части - цилиндрический выступ 41 с канавкой 42 на наружной поверхности с уменьшением ее проходного сечения в направлении верхнего торца 43 поршня 23. Корпус 24 снабжен расточкой под выступ 41, образуя с ним прецизионное соединение.

В средней части верхней внутренней цилиндрической поверхности корпус 24 снабжен пазами 44.

Дифференциальный поршень 23 в зоне меньшего диаметра имеет осевое сверление 45 и два радиальных канала 46 и 47, соединяющих осевое сверление с наружной цилиндрической поверхностью. Верхний радиальный канал 46 выполнен так, что при выходе верхнего торца 43 поршня 23 в зону пазов 44 он перекрывается нижней 26 внутренней поверхностью корпуса 24. При этом нижний радиальный канал 47 при любом положении клапана 21 находится в зоне канавки 48. которая гидравлически соединена с подпорной магистралью 32.

Гидравлическая система снабжена микроэлектронной системой управления 49, электрически связанной с регулятором давления 3, управляемыми клапанами 5 и 31, подпорным клапаном 33 и блоком датчиков 50, предназначенным для контроля параметров и условий работы двигателя 11 и его системы газораспределения.

Во втором варианте гидравлической системы (фиг. 2) торцевая полость 51 выступа 41 поршня 23 через обратный клапан 52 дополнительно гидравлически связана с верхней полостью 27 гидропривода 20 клапана 21.

В третьем варианте (фиг. 2) верхняя полость 27 через обратный клапан 53, размещенный в дифференциальном поршне 23, дополнительно радиальным сверлением гидравлически соединена с проточкой 54 в нижней части наружной поверхности поршня большего диаметра. При этом в положении клапана 21 на седле проточка 54 находится в зоне пазов 44.

В четвертом варианте (фиг. 2) осевое сверление 45 поршня 23 дополнительным сверлением 55 соединено с нижней торцевой поверхностью поршня, упирающейся в торец клапана 21 газораспределения.

Гидравлическая система управления клапанами газораспределения двигателя внутреннего сгорания работает следующим образом.

В зависимости от режима и условий работы двигателя внутреннего сгорания 11 (фиг. 1) оптимальные фазы начала открытия и закрытия клапанов 21 и характеристики их движения обеспечиваются микроэлектронной системой управления 49. При этом характеристики движения клапанов зависят от величин рабочего давления на нагнетании и сливе, определяемых соответственно работой регулятора давления 3 и подпорного клапана 33.

Фаза начала открытия клапана 21 и продолжительность его движения определяется управляемым клапаном 5 в пределах продолжительности гидравлической связи местной подводящей канавки 15 с верхней полостью 27 механизма гидропривода клапана.

Фаза начала закрытия клапана 21 определяется управляемым клапаном 31 в пределах продолжительности гидравлической связи сквозного отверстия 19 со сливной магистралью 30, определяемой углом раствора местной сливной канавки.

При необходимости возможно индивидуальное регулирование фаз газораспределения по цилиндрам.

Включение в систему маслопрокачивающего насоса 36 с автономным приводом гарантирует систему от возможных срывов в работе механизмов гидропривода 20 клапанов 21 в результате незаполнения системы маслом в момент пуска двигателя 11. При этом для лучшего заполнения всех механизмов гидропривода 20 маслом при работе маслопрокачивающего насоса 36 по команде от системы управления 49 управляемый клапан 31 остается открытым.

Нормально открытый обратный клапан 38 в процессе закрытия клапана 21 гарантирует на каждом цикле слив масла из нагнетательной магистрали 29, что увеличивает надежность работы механизма гидропривода клапана.

Переменные по проходному сечению канавки 39 и 42 на поршне 23 обеспечивают благоприятные характеристики движения клапана на конечных стадиях его открытия и закрытия.

Наличие в корпусе 24 пазов 44 обеспечивает повышенное усилие, передаваемое на клапан 21, только на начальной стадии его движения (что очень важно, например, для выпускных клапанов). После выхода верхнего торца 43 поршня 23 в зону пазов 44 изменяется эффективная площадь поршня, что снижает усилие и уменьшает энергетические затраты. При этом наличие верхнего радиального канала 46 предотвращает защемление нижней полости 28 и способствует нормальной работе механизма гидропривода клапана.

Наличие нижнего радиального канала 47 обеспечивает заполнение нижней полости 28 при закрытии клапана 21.

Наличие местных компенсационных канавок на золотнике 8 разгружает его от сил давления масла и тем самым повышает надежность работы распределителя 9.

Для избежания некоторого падения усилия, развиваемого механизмом гидропривода 20 (фиг. 2) клапана 21 на начальной фазе открытия, торцевая полость 51 выступа 41 поршня 23 через обратный клапан 52 может быть гидравлически связана с верхней полостью 27.

Для избежания потерь энергии в момент изменения эффективной площади поршня 23 (фиг. 2) и для обеспечения гарантий от защемления нижней полости 28, верхняя полость 27 через обратный клапан 53, размещенный в дифференциальном поршне 23, может быть радиальным сверлением гидравлически соединена с проточкой 54.

Для обеспечения лучшей смазки торца клапана 21 (фиг. 2) осевое сверление 45 в поршне может быть соединено дополнительным сверлением 55 с нижней торцевой поверхностью поршня.

Результаты исследований элементов системы, проходящих в настоящее время, подтверждают возможность осуществления и эффективность изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛУНЖЕРНО-ПОРШНЕВОЙ ГИДРОМУЛЬТИПЛИКАТОР ДВОЙНОГО ДЕЙСТВИЯ | 2012 |

|

RU2513060C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231672C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТОПЛИВА В МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2075621C1 |

| ГИДРОМЕХАНИЧЕСКОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 2007 |

|

RU2372216C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2528238C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД КЛАПАНОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2151305C1 |

| Топливовпрыскивающий насос роторного типа | 1980 |

|

SU955870A3 |

| ШАТУН ДВИГАТЕЛЯ | 2002 |

|

RU2226626C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2609558C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2196920C2 |

Изобретение относится к двигателестроению, в частности к гидравлическим системам управления клапанами газораспределения двигателя внутреннего сгорания. Техническим результатом изобретения является повышение эффективности работы и расширение возможностей двигателя внутреннего сгорания. Гидравлическая система управления клапанами газораспределения двигателя внутреннего сгорания содержит расходный бак, насос, регулятор давления, аккумулятор, распределитель с управляемыми клапанами на подводе масла и его сливе, систему управления в комплекте с блоком датчиков и механизмы гидропривода клапанов. Система проста конструктивно и позволяет оптимизировать фазы газораспределения на любом режиме работы двигателя внутреннего сгорания. 3 з.п. ф-лы, 2 ил.

| DE 3935218 A1, 25.04.1991 | |||

| US 5197419 A, 30.03.1993 | |||

| Силовая установка газоперекачивающей станции магистрального газопровода | 1985 |

|

SU1262075A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТОРЦОВ ТРУБ | 2016 |

|

RU2638484C1 |

| Гидравлическое устройство управления клапанами двигателя внутреннего сгорания | 1988 |

|

SU1621816A3 |

Авторы

Даты

2001-02-20—Публикация

1999-03-30—Подача