Предлагаемое изобретение относится к машиностроению, в частности к устройствам дозирования топлива в двигатель внутреннего сгорания.

Известен электромагнитный клапан для дозирования топлива в двигатель внутреннего сгорания (патент РФ 2075622, кл. F 02 М 51/00, 51/06, бюллетень 8, 20.03.1997), снабженный каналом подвода топлива. К корпусу клапана пристыкована направляющая с цилиндрической расточкой и коническим седлом, за которым выполнен карман. В направляющей размещена подпружиненная игла с головкой, снабженной внутренним пазом и уплотняющим по внешнему контуру усеченным конусом. Клапан имеет полости над и под иглой и сливную полость, в которой размещен электромагнит с подпружиненным якорем, снабженным направляющим стержнем. Расположенный между якорем и иглой и коаксиально им прецизионный компенсатор имеет внизу упорную часть и разделяет между собой сливную полость и полость над иглой. Полости над и под иглой соединены между собой каналом.

Однако это устройство обладает рядом недостатков. Во-первых, клапан выполнен нормально закрытым, что усложняет его использование в системах, в которых прекращение подачи топлива в камеру сгорания двигателя обеспечивается его перепуском на слив. В этом случае с уменьшением величины цикловой подачи топлива увеличивается длительность электрического импульса, подаваемого на обмотку магнита, что приводит к росту энергозатрат на привод иглы клапана, а также к усложнению процесса регулирования двигателя внутреннего сгорания. Во-вторых, сложность конструкции направляющей, у которой посадочный конус седла расположен ниже цилиндрической расточки. В-третьих, сложность и ненадежность обеспечения сочленения прецизионного компенсатора с якорем и иглой. В-четвертых, ограниченные возможности по управлению законом подачи топлива форсункой.

Задача изобретения - упрощение и повышение надежности работы конструкции клапана, упрощение процесса регулирования двигателя внутреннего сгорания и расширение возможностей по управлению законом подачи топлива форсункой.

Электромагнитный клапан для дозирования топлива в двигатель внутреннего сгорания отличается от прототипа тем, что он выполнен нормально открытым, а канал подвода топлива выходит в полость под иглой. Усилие пружины, действующее на иглу, направлено вверх и отрывает ее от седла направляющей, а усилие пружины, действующее на якорь, направлено вниз и прижимает торец его направляющего стержня к торцу подпружиненного (через иглу) снизу прецизионного компенсатора. Упорная часть прецизионного компенсатора вставляется во внутренний паз головки иглы, образуя соединение, подвижное в осевом направлении. Ниже якоря расположен его стоп, а выше - упор из немагнитного материала. На нижнем торце якоря имеется выступ, предназначенный для ограничения его перемещения вниз до окончательной посадки иглы на седло. Сливная полость соединена соответствующими каналами с карманом направляющей и полостью, где направляющий стержень якоря упирается в торец сферической формы прецизионного компенсатора. Для разгрузки седла и уплотняющей фаски иглы от сил инерции, обусловленных массой якоря, обеспечивается сравнительно небольшое (не более 25% максимального хода иглы) превышение хода иглы над ходом якоря.

Высота внутреннего паза в головке иглы должна быть больше высоты упорной части прецизионного компенсатора на величину, гарантировано и одновременно минимально превышающую разницу хода иглы и якоря.

На торце направляющего стержня якоря может быть дополнительно смонтирован проставок для упрощения регулирования величины превышения хода иглы над ходом якоря. Целесообразно с точки зрения улучшения динамики клапана остаточный зазор между нижним торцом якоря и стопом при его соприкосновении с выступом якоря выдерживать за счет высоты последнего в пределах 0,1...0,15 мм.

Во всех трех вариантах устройства возможна на сливе топлива из электромагнитного клапана установка подпорного клапана.

В трех первых или в некоторых случаях даже в четырех предыдущих вариантах электромагнитного клапана возможна на подводе к нему топлива установка подпорного клапана.

Электромагнитный клапан может найти применение в качестве дозатора топлива в системах с насосами высокого давления различных типов, снабженных управляющим устройством для перепуска топлива. Он может быть использован также в подобных системах с насос-форсунками, имеющими механический или гидравлический привод плунжера.

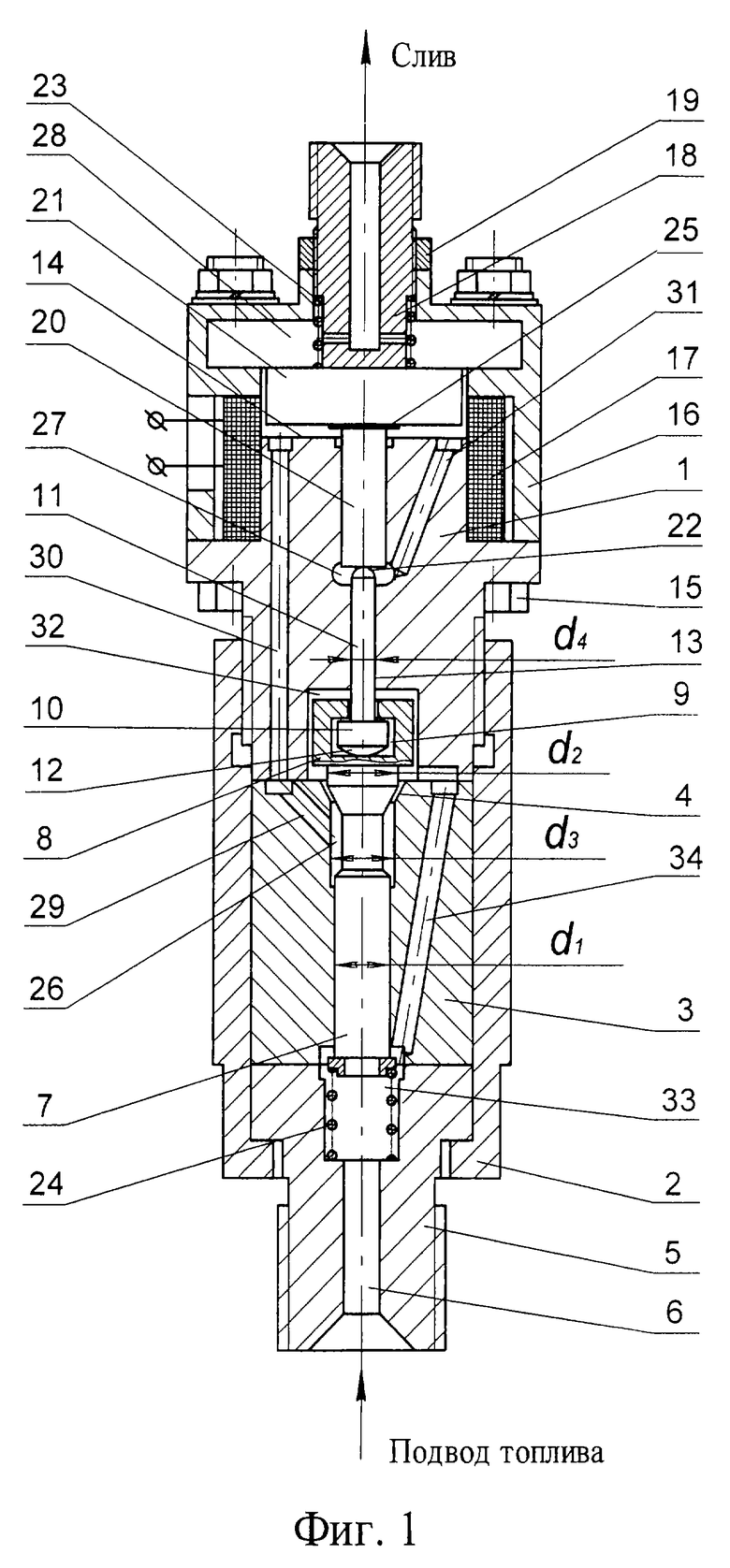

На фиг. 1 изображена конструкция электромагнитного клапана для дозирования топлива в двигателе внутреннего сгорания.

Клапан содержит корпус 1, к которому с помощью гайки 2 пристыкованы последовательно направляющая 3 с цилиндрической расточкой и коническим седлом 4 и штуцер 5 с каналом 6 подвода топлива к клапану. Размещенная в направляющей 3 игла 7 диаметром d1 с головкой 8 имеет уплотняющий по внешнему контуру диаметром d2 усеченный конус с внутренним диаметром d3. В головке 8 иглы 7 выполнен внутренний паз 9, в который вставляется упорная часть 10 прецизионного компенсатора 11, включающая выступ 12 сферической формы. Прецизионный компенсатор 11 диаметром d4 может перемещаться в осевом направлении в направляющей 13 корпуса 1 и в радиальном - по пазу 9 головки 8 иглы 7. К корпусу 1, снабженному стопом 14, с помощью болтов 15 пристыкована крышка 16 электромагнита с катушкой 17 и упором 18 из немагнитного материала, положение которого фиксируется гайкой 19. В торец направляющего стержня 20 якоря 21 упирается верхний торец 22 сферической формы прецизионного компенсатора 11. Якорь 21 сверху, а игла 7 снизу поджимаются соответственно пружинами 23 и 24, образуя совместно с прецизионным компенсатором 11 кинематическую цепь. На нижнем торце якоря 21 имеется выступ 25. Карман 26 направляющей 3 и полость 27 стыка направляющего стержня 20 с торцом 22 прецизионного компенсатора 11 соединены со сливной полостью 28 соответственно каналами 29, 30 и 31. Полость 32 над иглой соединена с полостью 33 под иглой каналом 34.

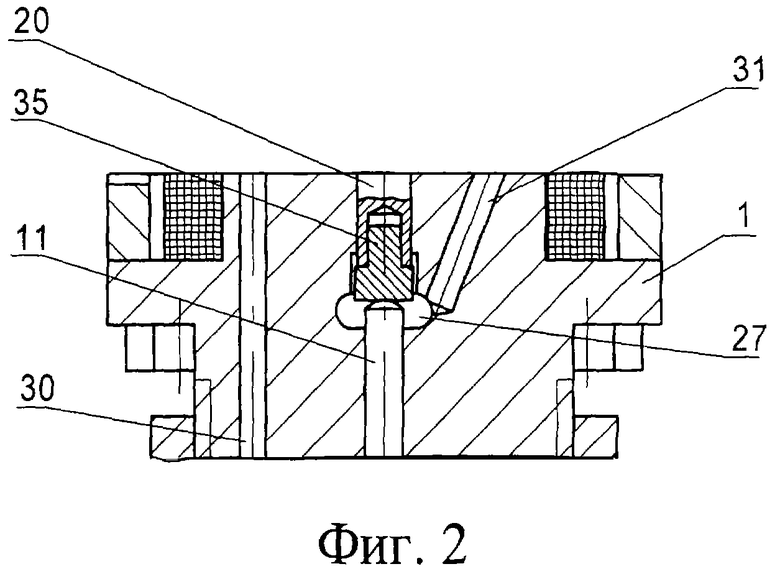

Во втором варианте (фиг.2) устройства на торце направляющего стержня 20 якоря смонтирован проставок 35.

В третьем варианте устройства остаточный зазор между нижним торцом якоря 21 и стопом 14 при его соприкосновении с выступом 25 якоря выдерживается за счет высоты последнего в пределах 0,1...0,15 мм.

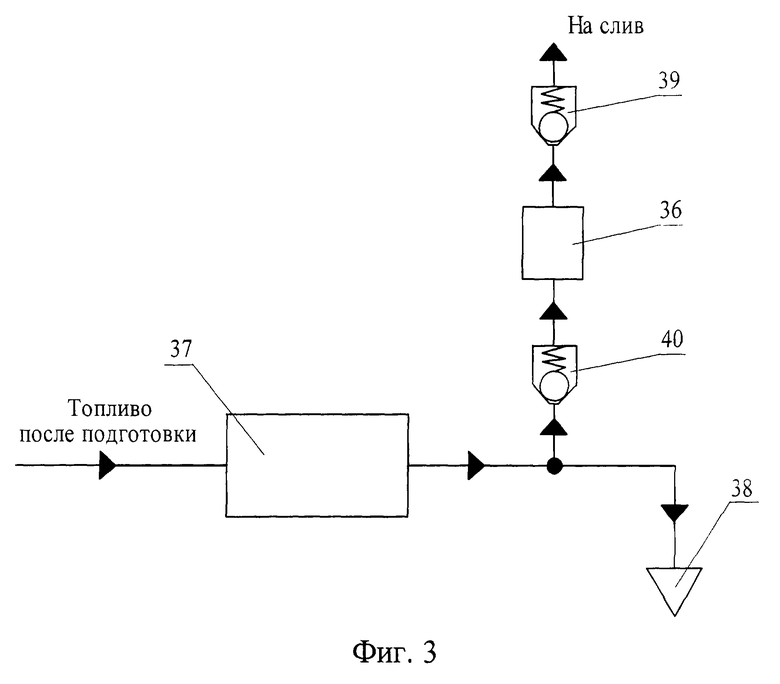

В случае (фиг.3) использования электромагнитного клапана 36, например, в системе с топливным насосом высокого давления 37 и гидромеханической форсункой 38 (или в другой комплектации) для всех трех предыдущих вариантов возможна установка на сливе подпорного клапана 39.

В первых трех или во всех четырех вариантах устройства (фиг.3) на подводе топлива к клапану 36 возможна установка подпорного клапана 40.

Работу электромагнитного клапана (фиг.1) наиболее целесообразно пояснить на примере работы ранее приведенной на фиг.3 схемы системы топливоподачи. Пусть в случае подачи топлива насосом высокого давления 37 при полностью закрытом электромагнитном клапане 36 осциллограмма давления топлива перед гидромеханической форсункой 38 имеет вид, представленный на фиг.4 сплошными линиями.

При необходимости изменения фазы и величины цикловой подачи топлива электромагнитный клапан 36 (см. фиг.3) должен быть открытым до начала подачи топлива насосом. В исходном состоянии (точка А на фиг.4) при отсутствии тока в обмотке катушки 17 игла 7 за счет разности усилий пружин 23 и 24 будет поднята над седлом 4, а топливо, подаваемое насосом высокого давления 37 (до точки В на фиг.4), будет перепускаться на слив электромагнитным клапаном 36. Следует отметить, что усилие пружины 24 значительно превосходит усилие пружины 23, роль которой заключается лишь в том, чтобы при движении якоря 21 до стопа 14 не происходил разрыв кинематической цепи в составе якоря 21, прецизионного компенсатора 11 и иглы 7. Только в точке В (см. фиг.4) по мере посадки иглы 7 на седло 4 за счет переменных гидромеханических, совместных суммарных сил пружин 23 и 24, сил трения подвижных элементов электромагнитного клапана, инерции и усилия, создаваемого электромагнитом, станет уменьшаться перепуск на слив и расти давление топлива перед форсункой 38. Необходимо отметить, что в момент касания иглы 7 седла 4 последнее не будет воспринимать силы инерции от массы якоря, которые предварительно гасятся стопом 14 в момент его касания с выступом 25. Последнее обстоятельство имеет особое значение при стремлении максимально уменьшить ширину уплотняющего конуса иглы для ее разгрузки от сил давления топлива. При положении иглы 7 на седле 4 имеет место отрыв торца выступа 12 прецизионного компенсатора 11 от нижнего торца внутреннего паза 9. Величина отрыва точно соответствует разнице в ходе иглы 7 и якоря 21. При этом для избежания случая нарушения герметичности по уплотняющему конусу иглы 7 должен обеспечиваться гарантированный и одновременно минимально возможный (с учетом длительной эксплуатации электромагнитного клапана и достижений современной технологии) зазор между верхними торцами упорной части 10 прецизионного компенсатора 11 и внутреннего паза 9 иглы 7.

По окончании командного электрического импульса (точка С на фиг.4) прецизионный компенсатор 11 под действием результирующей величины от гидродинамических, инерционных и сил трения первоначально выберет зазор между верхними торцами упорной части 10 прецизионного компенсатора 11 и паза 9 головки 8 иглы 7. Далее под действием разницы усилий пружин 24 и 23 и при участии вышеперечисленных сил игла 7 оторвется от седла 4 и в конечном итоге, перемещаясь совместно с прецизионным компенсатором 11 и якорем 21, займет исходное положение. После посадки иглы форсунки 38 на седло (точка D на фиг.4) подача топлива прекратится.

Следует особо отметить, что подбором диаметров d1, d2, d3 и d4 (фиг.1) можно добиться практически полной начальной разгрузки иглы 7 от сил давления топлива при ее положении на седле 4 направляющей 3.

Приведенные расчеты и экспериментальные исследования показывают (см. фиг. 1), что для увеличения быстродействия клапана остаточный зазор между нижним торцом якоря 21 и стопом 14 при его соприкосновении с выступом 25 якоря целесообразно выдерживать за счет высоты последнего в пределах 0,1... 0,15 мм, а превышение хода иглы 7 над ходом якоря 21 не должно быть больше 25% максимального хода иглы 7.

Проставок 35 (фиг.2), смонтированный на торце направляющего стержня 20 якоря 21, позволяет точнее и, что самое главное, значительно проще регулировать величину превышения хода иглы 7 над ходом якоря 21.

Размещение и подбор параметров подпорных клапанов 39 и 40 позволяет оказывать влияние на темп изменения давления перед форсункой, что в итоге дает возможность регулировать крутизну переднего и заднего фронтов осциллограммы впрыскивания.

Проработки показали, что электромагнитный клапан достаточно компактен и хорошо вписывается в конструкцию топливных насосов высокого давления, образуя с последними единый блок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2198316C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231672C2 |

| ФОРСУНКА С ЭЛЕКТРИЧЕСКИМ УПРАВЛЕНИЕМ ДЛЯ ПОДАЧИ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2272169C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ КЛАПАНАМИ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2163299C2 |

| КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С СИЛОВЫМ МНОГОСЛОЙНЫМ ПЬЕЗОКЕРАМИЧЕСКИМ ПРИВОДОМ ЗАТВОРА | 2005 |

|

RU2293873C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2075622C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА | 2011 |

|

RU2558179C1 |

| КЛАПАН С ЭЛЕКТРИЧЕСКИМ УПРАВЛЕНИЕМ ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2271490C2 |

| ЭЛЕКТРОУПРАВЛЯЕМАЯ ФОРСУНКА | 2012 |

|

RU2563052C1 |

| СПОСОБ УПРАВЛЕНИЯ ХАРАКТЕРИСТИКАМИ ВПРЫСКИВАНИЯ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295049C2 |

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания. Изобретение позволяет упростить и повысить надежность работы конструкции клапана, упростить процесс регулирования двигателя и расширить возможности по управлению законом подачи топлива форсункой. Электромагнитный клапан выполнен нормально открытым. Канал подвода топлива выходит в полость под иглой. Усилие пружины, действующее на иглу, направленно вверх и отрывает ее от седла направляющей. Усилие пружины, действующее на якорь, направлено вниз и прижимает торец его направляющего стержня к торцу подпружиненного (через иглу) снизу прецизионного компенсатора. Упорная часть прецизионного компенсатора вставляется во внутренний паз головки иглы, образуя соединение, подвижное в осевом направлении. Ниже головки якоря расположен его стоп, а выше - упор из немагнитного материала. На нижнем торце якоря имеется выступ, предназначенный для ограничения его перемещения вниз до посадки иглы на седло. Сливная полость соединена соответствующими каналами с карманом направляющей и полостью, где направляющий стержень якоря упирается в торец сферической формы прецизионного компенсатора. Разгрузку седла и уплотняющей фаски иглы от сил инерции, обусловленных массой якоря, обеспечивает сравнительно небольшое (не более 25% максимального хода иглы) превышение хода иглы над ходом якоря. Высота внутреннего паза в головке иглы должна быть больше высоты упорной части прецизионного компенсатора на величину, гарантированно и одновременно минимально превышающую разницу хода иглы и якоря. 4 з.п.ф-лы, 4 ил.

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2075622C1 |

| Электроуправляемая форсунка для двигателя внутреннего сгорания | 1985 |

|

SU1260551A1 |

| Топливовпрыскивающее устройство и способ его работы | 1980 |

|

SU1135433A3 |

| Форсунка с электрическим управлением | 1984 |

|

SU1211439A1 |

| Форсунка с электрическим управлением | 1985 |

|

SU1252532A1 |

| US 5829413 А, 03.11.1998 | |||

| US 4922961 А, 08.05.1990 | |||

| US 3851635 A, 03.12.1974. | |||

Авторы

Даты

2003-01-20—Публикация

2001-03-01—Подача