Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.д.

Известен способ получения асфальтобетонной смеси [1] путем смешения нагретого битума с серосодержащим отходом в соотношении 1:0,9-1,3 с последующим перемешиванием полученного вяжущего с нагретым минеральным материалом, в качестве которого используют щебень, гравий, а также отходы шлифовки каменных плиток кварцевым песком фракции 0,05-5 мм в соотношении 1,2-1,8:1. При окончательном перемешивании в смесь могут добавляться отходы в соотношении 1:3,6-5,4, представляющие собой отвальный продукт ГРЭС.

Однако согласно известного способа экономически нецелесообразно серосодержащие отходы, например, кек фильтрации, имеющиеся лишь на заводах по получению серы из руды, доставлять транспортом на асфальтобетонные заводы. Используемые серосодержащие отходы в известном способе необходимо сушить от 12 - 15 вес.% до 0,5-1 вес.%. Кроме этого, они содержат значительное количество мергеля, отрицательно сказывающегося на качестве получаемого асфальтобетона, в частности снижает адгезию твердого минерального наполнителя со связующим.

Наиболее близким техническим решением к заявляемому является способ получения асфальтобетона [2], включающий взаимодействие серы с дициклопентадиеном с последующим смешением модифицированной серы с дорожным битумом и минеральным наполнителем. Получаемая композиция содержит волокнистый наполнитель, в качестве которого используют стекловолокно или асбест, а также неорганический наполнитель, например тальк и др. Количество серной системы в композиции составляет от 1,25 до 25 частей на 1 часть битума. Серная система включает от 50 до 97 вес.% серы, 1 - 10% дициклопентадиена, 1 - 5% стекловолокна, 1 - 20% порошкообразного неорганического наполнителя.

Недостатки известного способа получения асфальтобетона заключаются в том, что при подаче серы в смеситель одновременно с битумом и наполнителем, где время перемешивания составляет 1-2 мин, получают механическую смесь компонентов, физико-механические характеристики которой будут ниже в сравнении с композицией, полученной при предварительном интенсивном перемешивании серы и битума.

Также согласно известного способа модифицированную серу предварительно смешивают с наполнителем, в связи с чем увеличивается кинематическая вязкость смеси, что затрудняет дальнейшее транспортирование и перемешивание с другими компонентами. Наличие стадии предварительного смешения серы с наполнителем вызывает необходимость в дополнительном узле, что также усложняет и удорожает технологический процесс в целом и требует реконструкции действующих асфальтобетонных заводов.

В основу изобретения поставлена задача усовершенствования технологии получения асфальтобетона в направлении улучшения его физико-механических показателей путем изменения условий и параметров технологического процесса.

Поставленная задача решается тем, что в способе получения сероасфальтобетона, включающем взаимодействие серы с дициклопентадиеном с последующим смешением модифицированной серы с битумом и наполнителем, согласно изобретению, взаимодействие серы с дициклопентадиеном осуществляют путем интенсивного перемешивания погружным серным насосом в течение 45 - 60 мин при температуре 140 - 145oC, затем предварительно получают серобитум путем перемешивания в реакторе модифицированной серы и битума в течение 25 - 35 мин при соотношении от 1:1 до 1:1,5 с последующим смешением полученного серобитума с минеральным наполнителем.

Дициклопентадиен вводят в количестве 1,5 - 2,5 мас.%.

Серобитум вводят в количестве, при котором его объемная концентрация соответствует объемной концентрации обыкновенного битума для данной марки бетона и типа наполнителя.

Предварительное получение серобитума при перемешивании серы и битума в реакторе в течение 25 - 35 мин обеспечивает осуществление химических реакций между серой и компонентами битума, что повышает пластичность материала, снижает пенитрацию и увеличивает дуктильность, обеспечивая в целом высокое качество получаемого асфальтобетона.

Соотношение модифицированной серы и битума обосновано получаемыми оптимальными показателями, в частности температурой размягчения и пенитрацией серобитумной смеси.

Таким образом, совокупность существенных признаков заявляемого изобретения обеспечивает достижение указанного технического результата.

Для достижения промышленной применимости изобретения и возможности достижения указанного технического результата приводим последовательность выполнения операций технологического процесса и пример конкретного выполнения способа.

Способ осуществляют следующим образом.

Технологическая схема получения серобитумного асфальтобетона включает: узел получения модифицированной серы, узел приготовления серобитума и стандартную заводскую установку получения асфальтобетона. Установка работает в том же режиме, что и при получении асфальтобетона на основе битумного связующего.

Модифицированную серу получают при перемешивании серы и ДЦПД с помощью погружного серного насоса. Причем ДЦПД подают на всас насоса, работающего на байпас в количестве 2±0,5% вес от веса серы. Температура проведения реакции 142 - 145oC. Время проведения реакции 15 - 45 мин. Серобитум на основе модифицированной серы и битума получают тем же способом, что и модифицированную серу с помощью битумного насоса, работающего на байпас. Содержание серы в смеси составляет 40±2 вес.%. Температура при перемешивании смеси 145±5oC. Время перемешивания 30±5 мин. Однородная смесь серобитума сохраняется в том же реакторе при последующем перемешивании мешалкой с числом оборотов 60-100 об/мин. Приготовленную смесь битумным насосом подают в смеситель для приготовления асфальтобетона, сюда же подают и минеральные наполнители, причем дисперсный состав наполнителя определяют и приготавливают в соответствии с маркой требуемого сероасфальтобетона. Температура твердого наполнителя 145 - 150oC. Время перемешивания в смесителе 45-120oC.

Количество связующего выбирается из условия равности объемной концентрации серобитумного связующего и объемной концентрации битумного связующего для данного типа наполнителей.

Примеры конкретного выполнения

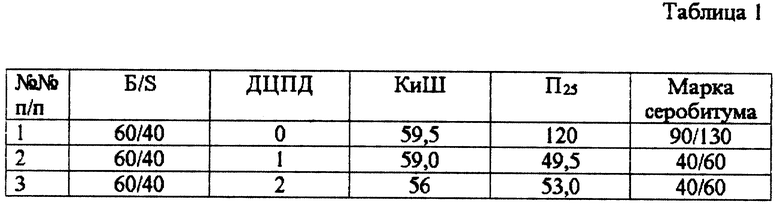

Пример 1.

Серобитум приготавливают на основе парафинистого битума марки БНД 90/130 и модифицированной дициклопентадиеном газовой серы.

Модифицированная сера включает 1±2 вес.% дициклопентадиена. Время модификации - 345 мин, температура реакции - 145±2oC. Время получения серобитума - 30 мин. Температура смеси - 145-146oC.

Результаты испытаний приведены в табл. 1.

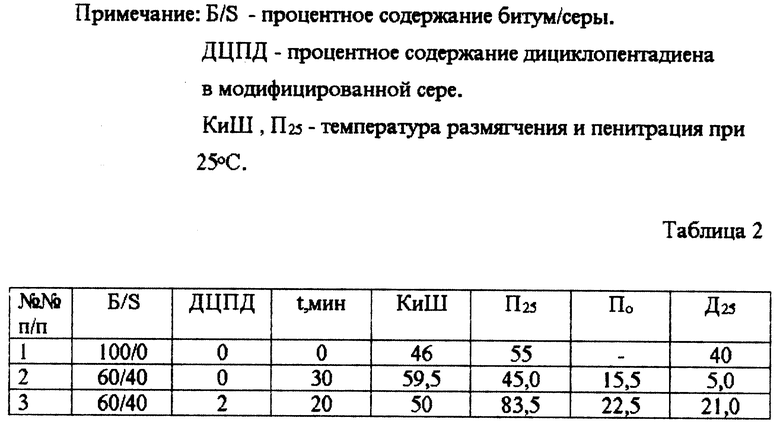

Пример 2.

Серобитум приготавливают на основе битума БНД 40/60 и модифицированной газовой серы.

Результаты испытаний приведены в табл. 2.

Анализ результатов табл. 2 свидетельствует о том, что предлагаемый способ получения сероасфальтобетона обеспечивает получение серобитума, пригодного для дорожного строительства.

Приготовление асфальтобетонной смеси предлагаемым способом не требует дополнительных устройств и приспособлений и может быть использовано на обычных асфальтобетонных заводах.

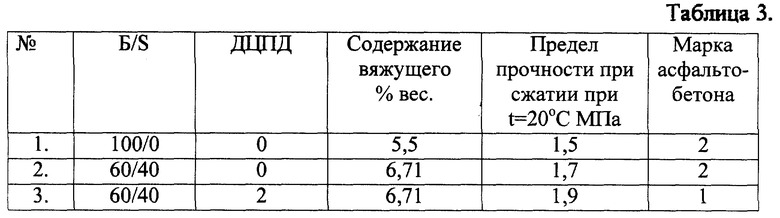

Приготовленные образцы из предлагаемого сероасфальтного бетона были опробованы дорожной лабораторией г. Астрахань. Испытуемые образцы отвечают требованиям асфальтобетона категории Г и Д.

Результаты испытаний приведены в табл. 3.

Образцы приготавливались на основе битума марки БНД 90/130 и песчано-гравийной смеси в соответствии с ГОСТ 12801-84. Форма d=50,5.

При применении серы газовой и модифицированной, температура наполнителя и вяжущего не превышала 150oC.

Коэффициент водостойкости сероасфальтобетона, полученного с применением модифицированной серы, составляет 0,72 - 0,75 и 0,64 - 0,68 при длительном водонасыщении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМА | 2010 |

|

RU2452748C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРНОЙ СЕРЫ | 1998 |

|

RU2173690C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2004 |

|

RU2255066C1 |

| Способ получения сероасфальтобетона | 2002 |

|

RU2223991C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2000 |

|

RU2159218C1 |

| Способ получения серобитума | 2018 |

|

RU2725227C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2015 |

|

RU2585618C1 |

| СПОСОБ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЕРНОГО ВЯЖУЩЕГО | 2011 |

|

RU2507140C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНЫХ КОМПОЗИЦИЙ С ПОНИЖЕННОЙ ЭМИССИЕЙ СЕРОВОДОРОДА И ДИОКСИДА СЕРЫ | 2011 |

|

RU2478592C1 |

Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.д. Описывается способ получения сероасфальтобетона, включающий взаимодействие серы с дициклопентадиеном, с последующим смешением модифицированной серы с битумом и наполнителем. Отличие способа состоит в том, что взаимодействие серы с дициклопентадиеном осуществляют путем интенсивного перемешивания погружным серным насосом в течение 45 - 60 мин при 140 - 145oC, затем предварительно получают серобитум путем перемешивания в реакторе модифицированной серы и битума в течение 25 - 35 мин при соотношении от 1 : 1 до 1 : 1,5 с последующим смешением полученного серобитума с минеральным наполнителем. Дициклопентадиен вводят в количестве 1,5 - 2,5 мас.%. Технический результат - усовершенствование технологии получения асфальтобетона в направлении улучшения его физико-механических показателей путем изменения условий и параметров технологического процесса. 1 з.п. ф-лы, 3 табл.

| US, 3997355 A, 14.12.1976 | |||

| SU, 1565862 A1, 23.06.1990. |

Авторы

Даты

2001-02-27—Публикация

1998-12-09—Подача