Изобретение относится к металлообработке, а именно к устройствам для подачи смазочно-охлаждающих жидкостей (СОЖ) в парообразном состоянии в зону резания металлорежущего станка.

Известно устройство для подачи СОЖ в парообразном состоянии в зону резания, состоящее из бака-питателя, закрывающегося герметичной пробкой, и парогенератора, которые соединяются между собой шлангом с краном. Внутри парогенератора установлен нагревательный элемент, нагрев которого регулируется с помощью регулятора нагрева. Питатель предназначен для поддержания неизменного уровня СОЖ в парогенераторе. После герметичного закрытия пробкой питателя кран открывается и СОЖ самотеком поступает в парогенератор до тех пор, пока не поднимется выше уровня врезки шланга. Пар, образующийся в результате работы нагревательного элемента, поступает в зону резания через сопло.

Недостатком известного технического решения являлось колебание давления СОЖ в парообразном состоянии на выходе из парогенератора вследствие неудовлетворительной работы процесса подпитки из-за того, что попадание СОЖ из питателя в парогенератор возможно лишь при условии замещения ее поступающим навстречу потоку воздухом. Шланг, по которому СОЖ подается в парогенератор, расположен горизонтально, что затрудняет проникновение воздуха в питатель. В результате этого СОЖ подавалась периодически и большими порциями, что вызывало кратковременное прекращение процесса кипения.

Указанные недостатки были частично устранены при создании другого устройства для подачи СОЖ в парообразном состоянии в зону резания.

Данное устройство содержит питатель с герметично закрывающейся крышкой и парогенератор, в который встроен электронагреватель. Парогенератор, на выходе которого установлен пароотводящий патрубок, жестко связан с питателем. Жидкость в парогенератор по-прежнему поступает через шланг с краном, а воздух для ее замещения - через специальную трубку. Когда срез трубки перекрывается жидкостью, повышение уровня СОЖ в парогенераторе прекращается.

Данное устройство за счет разделения потоков жидкости и воздуха с помощью специальной трубки обеспечивает равномерную подпитку парогенератора смазочно-охлаждающей жидкостью. Но в процессе кипения по ней в питатель попадают выделяющиеся при кипении пузырьки воздуха, что понижает в питателе давление разрежения, удерживающее жидкость от перетекания в парогенератор, и вызывает дополнительную подпитку. В результате этого также возможно изменение интенсивности парообразования и вследствие этого изменение давления парообразной СОЖ на выходе парогенератора.

Кроме этого, в данной конструкции, как и в вышеописанной, существует еще один недостаток, заключающийся в следующем: в процессе работы в парогенераторе происходит кипение некоторого объема СОЖ; при наличии в СОЖ каких-либо поверхностно-активных веществ (ПАВ) и присадок в процессе кипения происходит их быстрое выкипание, если температура их кипения менее 100oC, либо наоборот, они не выкипают и остаются в парогенераторе, если температура их кипения выше 100oC. В результате этого на выходе парогенератора в парообразной СОЖ нарушается процентное соотношение компонентов, входящих в ее состав.

Технический результат настоящего изобретения заключается в повышение надежности устройства для подачи СОЖ в зону резания в парообразном состоянии за счет конструктивных особенностей устройства и наличия системы управления процессом получения СОЖ в парообразном состоянии.

Сущность изобретения заключается в том, что автоматизированное устройство для подачи смазочно-охлаждающей жидкости в зону резания содержит питатель и связанный с ним парогенератор, в который встроен теплоэлектронагреватель (ТЭН) с регулятором нагрева и пароотводящий патрубок.

Устройство, в котором парогенератор и питатель связаны между собой через запорное устройство с сервоприводом, оснащено микропроцессорной системой управления (МСУ) процессом приготовления и подачи СОЖ в зону резания, информационные входы которой подключены к датчику нижнего уровня, установленному в питателе, к датчику давления парообразной СОЖ, установленному на выходе парогенератора, к датчику температуры ТЭНа, а управляющие выходы подключены к сервоприводу запорного устройства и к регулятору нагрева ТЭНа.

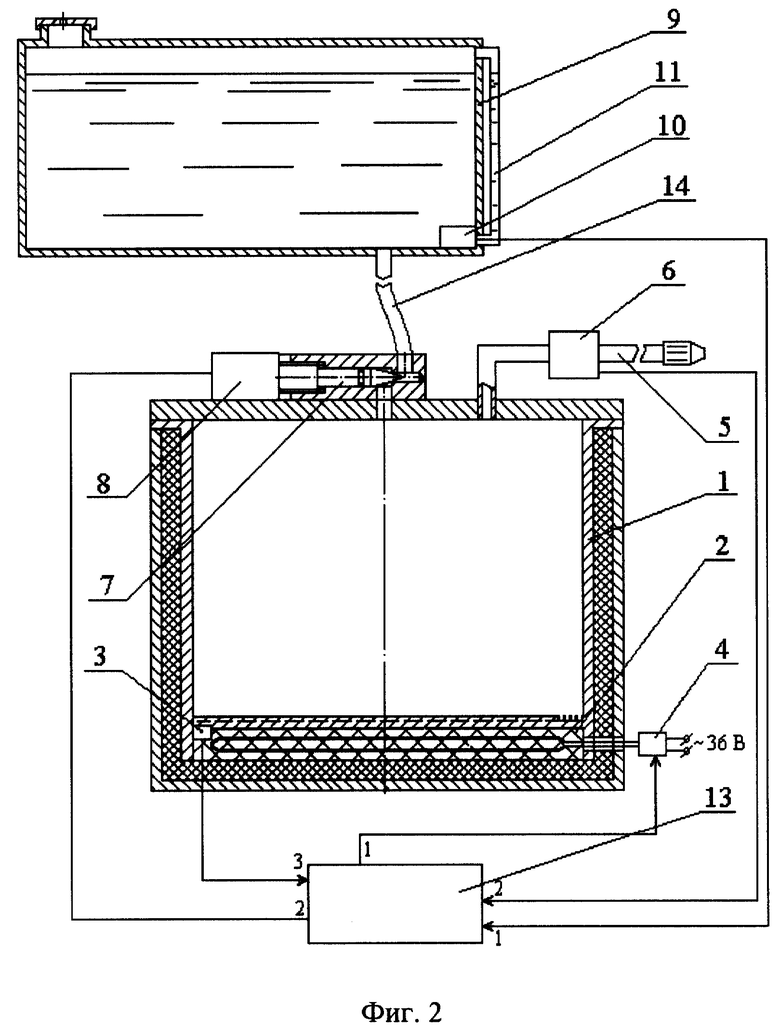

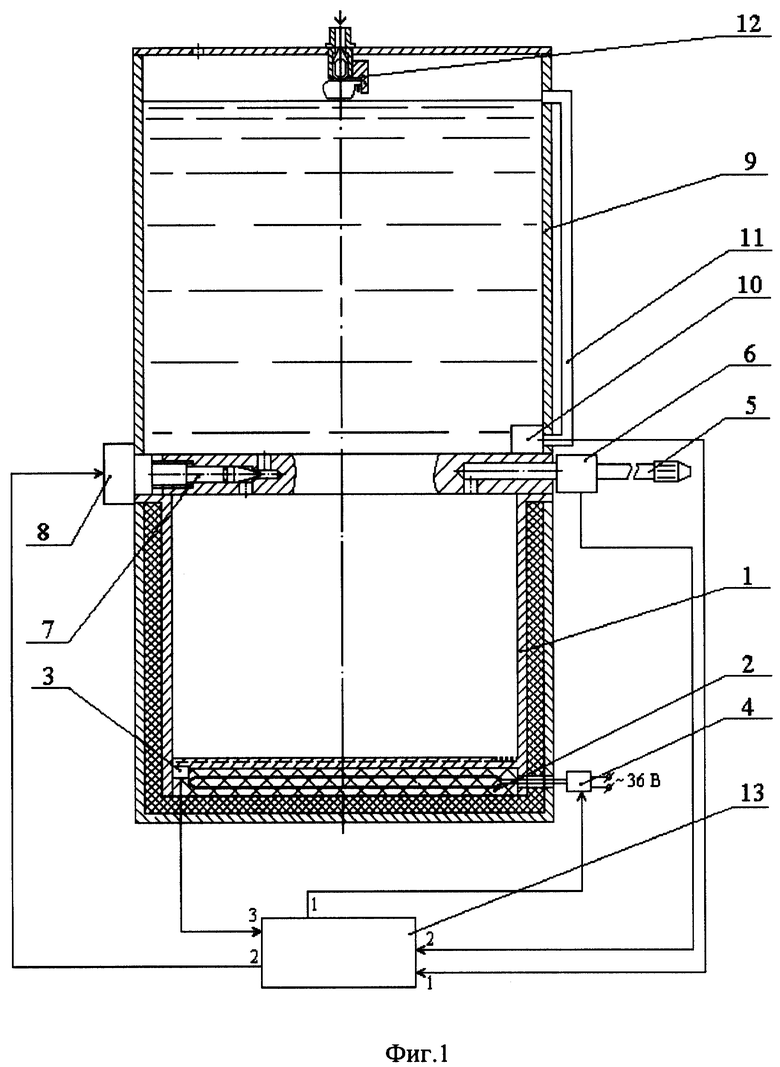

На фиг. 1. представлен общий вид устройства, на фиг. 2 - его вариант, на фиг. 3 - блок-схема микропроцессорной системы управления работой устройства, на фиг. 4 - алгоритм работы микропроцессора.

Устройство содержит парогенератор 1 со встроенным в него ТЭНом 2 с датчиком температуры 3 ТЭНа и регулятором нагрева 4, на выходе которого установлен пароотводящий патрубок 5 с датчиком давления 6 парообразной СОЖ. Парогенератор 1 через запорное устройство 7, выполненное в виде игольчатого дросселя с конусной запорной поверхностью с сервоприводом 8, связан с питателем 9, содержащим датчик нижнего уровня 10, индикатор уровня 11 СОЖ и клапанное устройство 12, выполненное в виде игольчатого клапана с поплавком для подачи СОЖ от магистрального трубопровода. Запорным устройством 7 и регулятором нагрева 4 ТЭНа управляет микропроцессорная система управления 13, к первому информационному входу которой подключен датчик нижнего уровня 10 СОЖ, ко второму - датчик давления 6 парообразной СОЖ, к третьему - датчик температуры 3 ТЭНа, а управляющие выходы подключены: первый - к регулятору нагрева 4 ТЭНа, второй - к сервоприводу 8 запорного устройства 7.

В случае автономной работы устройства или там, где того требуют технологические условия процесса обработки резанием, питатель 9 может быть отдален от парогенератора 1 и связан с ним каналом 14.

В основе микропроцессорной системы управления лежит микропроцессор МП типа КР1816ВЕ31, к порту Р0 которого через усилители У и аналого-цифровые преобразователи АЦП подключены датчик нижнего уровня ДНУ СОЖ в питателе, датчик давления ДД парообразной СОЖ, датчик температуры ДТ ТЭНа. Порт Р1 микропроцессора связан с широтно-импульсным преобразователем ШИП через схему его управления СУШИП, который регулирует температуру нагрева ТЭНа. Порт Р2 микропроцессора подключен через схему управления сервоприводом СУСП к сервоприводу СП, управляющему открытием запорного устройства. Начальные данные вводятся с блока ввода данных БВД и отражаются на блоке индикации БИ, которые подключены к порту Р0.

Устройство работает следующим образом.

Вначале в питатель 9 заливается СОЖ. В случае работы от магистрального трубопровода последний подключается к клапанному устройству 12 и осуществляется постоянная подпитка питателя 9. Затем включается питание и производится разогрев парогенератора 1. После этого с блока ввода данных вводится требуемое давление и на регулятор нагрева 4 ТЭНа с микропроцессора МП подается сигнал, устанавливающий температуру, соответствующую данному давлению парообразной СОЖ на выходе парогенератора 1. По датчику температуры 3 ТЭНа микропроцессором МП производится постоянная проверка соответствия этой температуры заданному значению. В случае несоответствия регулятором нагрева 4 производится регулировка температуры ТЭНа 2 до тех пор, пока последняя не достигнет требуемого значения.

СОЖ самотеком из питателя 9 через запорное устройство 7 с сервоприводом 8 попадает в парогенератор 1, нагревательная поверхность которого выполнена в виде радиатора для обеспечения более интенсивного парообразования, где сразу же вскипает и через пароотводящий патрубок 5 подается в зону резания.

Управление процессом получения парообразной СОЖ требуемого давления осуществляется по принципу самонастраивающейся системы. На микропроцессор МП поступают сигналы с датчика давления 6 парообразной СОЖ, установленного на выходе парогенератора 1. Если давление парообразной СОЖ отличается от требуемого значения, то с микропроцессора МП идет управляющий сигнал на сервопривод 8 запорного устройства 7, который изменяет его сечение, добиваясь тем самым требуемого значения парообразной СОЖ на выходе парогенератора 1. В процессе работы производится постоянная проверка наличия электропитания и минимального уровня СОЖ в питателе 9 по датчику нижнего уровня 10 СОЖ. В случае отсутствия электропитания или СОЖ в питателе 9 закрывается запорное устройство 7 и снижается нагрев ТЭНа 2 до нуля. В процессе работы на блоке индикации показываются величины контролируемых параметров.

Таким образом, благодаря управлению подачей СОЖ из питателя в парогенератор и регулировке температуры ТЭНа обеспечивается более устойчивая и надежная работа устройства, не требующая ручной настройки, вследствие установления баланса между подачей жидкой СОЖ и расходом парообразной СОЖ в единицу времени, добиваясь при этом требуемого значения давления парообразной СОЖ на выходе парогенератора.

Кроме этого, за счет мгновенного вскипания подаваемой в парогенератор СОЖ обеспечивается возможность использования СОЖ с присадками, температура кипения которых отлична от температуры кипения воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи смазочно-охлаждающей жидкости | 1988 |

|

SU1549721A1 |

| Устройство для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания | 1990 |

|

SU1738601A1 |

| Сопловой насадок | 1977 |

|

SU625908A1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОДВИГАТЕЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2001 |

|

RU2185019C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177400C1 |

| Смазочно-охлаждающая жидкость для обработки резанием алюминия и его сплавов | 1978 |

|

SU721466A1 |

| Способ резки заготовок на пластины | 2002 |

|

RU2220845C1 |

| Устройство для подачи смазывающей технологической среды | 2021 |

|

RU2772476C1 |

| ТРАНСПОРТНЫЙ ОБОГРЕВАЕМЫЙ ТРУБОПРОВОД | 2003 |

|

RU2250870C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПАРОГАЗОВОЙ УСТАНОВКИ С ДОЖИГАНИЕМ И ПРОМЕЖУТОЧНЫМ ВОЗДУХООХЛАДИТЕЛЕМ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1994 |

|

RU2084644C1 |

Изобретение относится к металлообработке, а именно к устройствам для подачи смазочно-охлаждающих жидкостей (СОЖ) в парообразном состоянии в зону резания металлорежущего станка. Технический результат настоящего изобретения заключается в повышении надежности устройства для подачи СОЖ в зону резания в парообразном состоянии за счет конструктивных особенностей устройства и наличия системы управления процессом получения СОЖ в парообразном состоянии. Автоматизированное устройство для подачи СОЖ в зону резания содержит питатель и связанный с ним парогенератор, встроенный в него теплоэлектронагреватель (ТЭН) с регулятором нагрева и пароотводящий патрубок. Устройство содержит также микропроцессорную систему управления (МСУ) процессом приготовления и подачи СОЖ в зону резания, запорное устройство с сервоприводом, связывающее питатель и парогенератор. Питатель снабжен датчиком нижнего уровня жидкости, а парогенератор - датчиком давления парообразной СОЖ и датчиком температуры ТЭНа, где упомянутые выше датчики подключены к соответствующим информационным входам МСУ, а выходы управления подключены к сервоприводу запорного устройства и к регулятору нагрева ТЭНа. 4 ил.

Автоматизированное устройство для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания, содержащее питатель и связанный с ним парогенератор, встроенный в него теплоэлектронагреватель (ТЭН) с регулятором нагрева и пароотводящий патрубок, отличающееся тем, что устройство содержит микропроцессорную систему управления (МСУ) процессом приготовления и подачи СОЖ в зону резания, запорное устройство с сервоприводом, связывающее питатель и парогенератор, причем питатель снабжен датчиком нижнего уровня жидкости, а парогенератор - датчиком давления парообразной СОЖ и датчиком температуры ТЭНа, где упомянутые выше датчики подключены к соответствующим информационным входам МСУ, а выходы управления подключены к сервоприводу запорного устройства и к регулятору нагрева ТЭНа.

| Устройство для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания | 1990 |

|

SU1738601A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1991 |

|

RU2016739C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ПНЕВМОИНСТРУМЕНТА С ВОЗДУШНОЙ МАГИСТРАЛЬЮ | 0 |

|

SU346540A1 |

| СИСТЕМА УПРАВЛЕНИЯ ОСВЕЩЕНИЕМ, РЕАГИРУЮЩАЯ НА УСЛОВИЯ ОКРУЖАЮЩЕГО ОСВЕЩЕНИЯ | 2010 |

|

RU2538786C2 |

| ПУСКОВАЯ ТРУБА РАКЕТНОЙ ПУСКОВОЙ УСТАНОВКИ | 2008 |

|

RU2382978C1 |

Авторы

Даты

2001-03-10—Публикация

1997-07-02—Подача