Изобретение относится к технологии механической обработки заготовок из полупроводниковых и диэлектрических материалов, в частности к резке заготовок на пластины алмазными отрезными кругами с внутренней режущей кромкой.

Известен способ резки заготовок на пластины (Черняев В.Н. Технология производства интегральных микросхем и микропроцессоров. - М.: Радио и связь, 1987. - С. 61 - 64), в котором осуществляют подачу вращающегося алмазного отрезного круга на заготовку, а в зону обработки непрерывно подают смазочно-охлаждающую жидкость (СОЖ).

К одной из причин, препятствующих достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе СОЖ подается только в зону обработки, в результате чего она оказывает расклинивающее действие на отрезаемую пластину, вызывая увеличение ее прогиба и толщины дефектного слоя.

Другими причинами являются отсутствие возможности контроля положения пластины в процессе резки и регулирования расхода СОЖ. Это приводит к тому, что становится невозможно управлять расклинивающим действием СОЖ, а значит и качеством отрезаемых пластин.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ резки заготовок на пластины (Патент РФ № 2118594, МПК6 B 28 D 1/24), в котором осуществляют подачу вращающегося алмазного отрезного круга на заготовку, а смазочно-охлаждающую жидкость подают в зону обработки и на необрабатываемый торец отрезаемой пластины, принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе, подавая СОЖ на необрабатываемый торец отрезаемой пластины, уменьшают толщину дефектного слоя на стороне пластины, обращенной к плоскости резания, а значит и прогиб пластины, направленный в противоположную от этой плоскости сторону.

Из патента ФРГ (№3639700, МПК6 В 24 В 27/06, B 24 D 5/12. Innenlochsage/ R. Minetti, J. Balck. - 01.06.88) известно, что отрезаемая пластина может иметь прогиб, направленный к плоскости отрезного круга, поэтому авторы для предотвращения касания, трения и поломки пластины о корпус круга предложили изготавливать его режущую кромку асимметричной и имеющей большую толщину со стороны отрезаемой пластины.

Следовательно, если в процессе резки заготовки у отрезаемой пластины возникнет такой прогиб, то согласно известному способу дополнительная подача СОЖ на необрабатываемый торец пластины приведет к увеличению этого прогиба и толщины дефектного слоя на данном торце, а значит к ухудшению качества пластины и даже ее поломке.

Кроме того, отсутствие контроля за положением пластины относительно плоскости резания в процессе резки не позволяет оценить величину прогиба пластины, а значит и расхода СОЖ, которую необходимо подать в зону обработки или на необрабатываемый торец пластины для уменьшения прогиба и толщины дефектного слоя, что также негативно скажется на качестве пластин.

Сущность изобретения заключается в следующем.

Наблюдающаяся в последнее время тенденция к уменьшению размеров элементов топологии, формируемых на полупроводниковых и диэлектрических пластинах, приводит к ужесточению требований, предъявляемых к пластинам, полученным на операции резки. Одним из путей повышения качества отрезанных пластин является усиление эффективности действия в процессе резания СОЖ, что может быть обеспечено за счет контроля за положением пластины в процессе резки и регулирования расхода СОЖ, подаваемой в зону обработки и на торец отрезаемой пластины.

Технический результат - повышение качества отрезанных пластин.

Указанный технический результат достигается тем, что в известном способе резки заготовок на пластины осуществляют подачу вращающегося алмазного отрезного круга на заготовку, а смазочно-охлаждающую жидкость подают в зону обработки и на необрабатываемый торец отрезаемой пластины.

Особенность заключается в том, что в процессе резки контролируют положение пластины относительно плоскости резания, а подачу СОЖ регулируют, исходя из условия минимизации отклонения пластины от плоскости резания.

Регулирование подачи СОЖ позволяет изменять количество жидкости, подаваемой как в зону обработки, так и на необрабатываемый торец отрезаемой пластины, а значит и варьировать давление, оказываемое СОЖ как на сторону пластины, обращенную к плоскости отрезного круга, так и на противоположную ей сторону. В результате изменения гидравлического давления (расклинивающего действия СОЖ) будут уменьшаться прогиб и толщина дефектного слоя отрезаемой пластины. Причем, если у пластины формируется прогиб, направленный в сторону плоскости круга, то увеличение расхода СОЖ, подаваемой в зону обработки, будет происходить до тех пор, пока пластина не выровнит свое положение относительно плоскости резания (пока ее стороны не будут параллельны плоскости отрезного круга), реализуя тем самым условие минимизации отклонения пластины от плоскости резания. Если же в процессе резки формируемый у пластины прогиб направлен в сторону, противоположную плоскости круга, то увеличение расхода СОЖ, подаваемой на необрабатываемый торец пластины, будет осуществляться до тех пор, пока пластина опять не выровнит свое положение относительно плоскости резания.

Контроль за положением пластины в процессе резки относительно плоскости резания позволяет определять текущую величину и знак прогиба и, исходя из этих данных, изменять в необходимых пределах расход СОЖ, подаваемой из соответствующего источника, пока пластина не вернется в исходное положение.

Следовательно, контроль за положением пластины в процессе резки и регулирование подачи СОЖ, исходя из условия минимизации отклонения пластины от плоскости резания, позволяют уменьшить прогиб и толщину дефектного слоя, а значит и повысить качество отрезаемых пластин путем управления расклинивающим действием СОЖ.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию “новизна”.

Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Описываемое изобретение не основано на изменении количественных признаков, представлении таких признаков во взаимосвязи, либо изменении ее вида.

Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

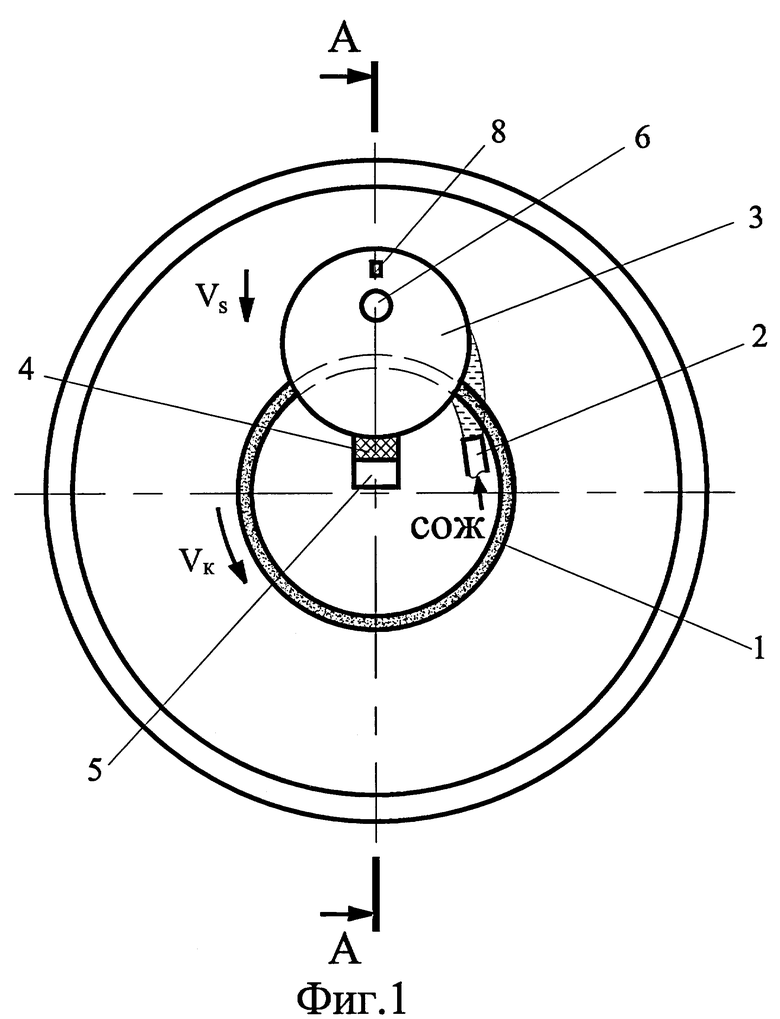

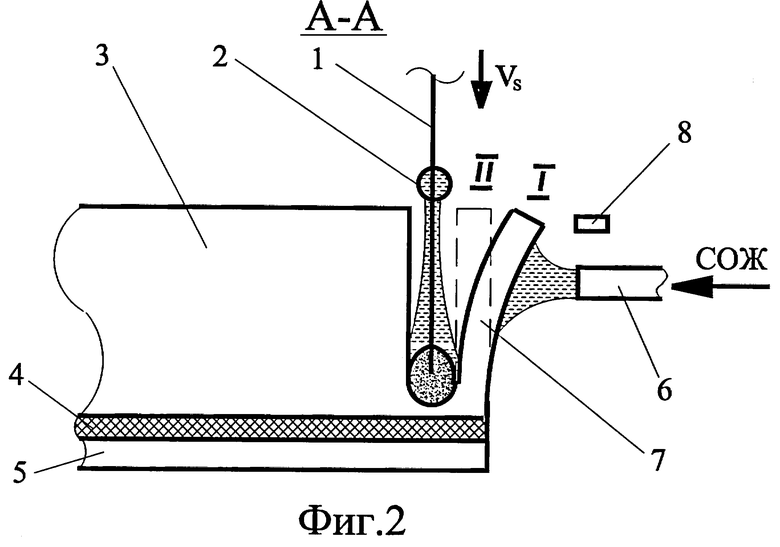

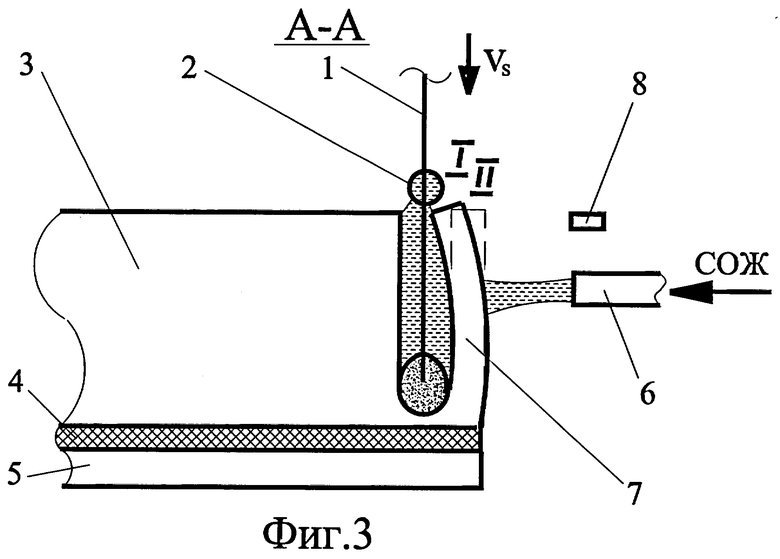

Сущность изобретения поясняется чертежами, на которых представлены: на фиг.1 - схема реализации заявленного способа; на фиг.2 - разрез А-А на фиг.1 в случае формирования у пластины “положительного” прогиба; на фиг.3 - разрез А-А на фиг.1 в случае формирования у пластины “отрицательного” прогиба.

Заявляемый способ резки заготовок на пластины может быть реализован следующим образом.

При разрезании заготовки диаметром 76 мм из монокристаллического кремния марки ЭКЭС - 0,01 на пластины толщиной 0,5 мм на отрезном станке “Алмаз — 6М” алмазный отрезной круг 1 марки АКВР 422×152×0,32 мм АС 50/40, вращающийся с окружной скоростью vk = 20 м/с, подают с врезной подачей Vs = 30 мм/мин на заготовку 3, приклеенную с помощью шеллака 4 к графитовой подложке 5 (фиг.1). В процессе разрезания СОЖ подают в зону обработки через сопло 2 и на торец отрезаемой пластины 7 (фиг.2, 3) через сопло 6 (фиг.1-3). Положение пластины 7 относительно плоскости отрезного круга контролируют датчиком 8 (например, катушкой индуктивности), связанным с регуляторами расхода СОЖ (например, регуляторами расхода с пропорциональным электрическим управлением типа ДДМ - 6 ТУ 2 - 053 - 0221148.14 - 89). На чертежах регуляторы давления условно не показаны.

Если в процессе резания у отрезаемой пластины 7 формируется прогиб, то датчик 8 вырабатывает электрический сигнал, амплитуда и полярность которого зависят от величины и направления прогиба пластины. Далее выработанный сигнал поступает в регуляторы расхода, которые изменяют расход СОЖ, подаваемой через сопла 2 и 6, таким образом, чтобы уменьшить расклинивающее действие СОЖ и сделать минимальным отклонение пластины от плоскости отрезного круга 1 (плоскости резания). В результате пластина выравнивает свое положение относительно плоскости резания (стороны пластины становятся параллельными относительно плоскости отрезного круга), а прогиб и толщина дефектного слоя пластины существенно уменьшаются.

Если в процессе резания у отрезаемой пластины 7 формируется “положительный” прогиб - прогиб, направленный в сторону, противоположную от плоскости отрезного круга 1 (положение I на фиг.2), то регуляторы расхода (после поступления на них сигнала с датчика 8) перераспределяют расход СОЖ таким образом, чтобы увеличить подачу СОЖ на необрабатываемый торец пластины через сопло 6 и уменьшить расход СОЖ, подаваемой в зону обработки через сопло 2. В результате пластина переместится в положение II и ее отклонение от плоскости резания будет минимальным (стороны пластины будут параллельны плоскости отрезного круга 1), а прогиб пластины и толщина дефектного слоя существенно уменьшатся.

В случае формирования у пластины 7 “отрицательного” прогиба - прогиба, направленного к плоскости отрезного круга 1 (положение I на фиг.3) регуляторы расхода (после поступления на них сигнала с датчика 8) перераспределяют расход СОЖ таким образом, чтобы уменьшить подачу СОЖ на необрабатываемый торец пластины через сопло 6 и увеличить расход СОЖ, подаваемой в зону обработки через сопло 2. В результате пластина снова переместится в положение II и ее отклонение от плоскости резания будет также минимальным (стороны пластины будут параллельны плоскости отрезного круга 1), что приведет к повышению качества пластины (уменьшению ее прогиба и толщины дефектного слоя).

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в технологии механической обработки заготовок из полупроводниковых и диэлектрических материалов, в частности при резке заготовок на пластины алмазными отрезными кругами с внутренней режущей кромкой;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявляемое изобретение соответствует условию “промышленная применимость”.

Изобретение относится к технологии механической обработки заготовок из полупроводниковых и диэлектрических материалов и предназначено для резки заготовок на пластины алмазными отрезными кругами с внутренней режущей кромкой. Техническим результатом является повышение качества отрезанных пластин. Способ включает подачу вращающегося алмазного отрезного круга на заготовку, а смазочно-охлаждающую жидкость (СОЖ) подают в зону обработки и на необрабатываемый торец отрезаемой пластины. При этом в процессе резки контролируют положение пластины относительно плоскости резания, а подачу СОЖ регулируют, исходя из условия минимизации отклонения пластины от плоскости резания. 3 ил.

Способ резки заготовок на пластины, при котором осуществляют подачу вращающегося алмазного отрезного круга на заготовку, а смазочно-охлаждающую жидкость (СОЖ) подают в зону обработки и на необрабатываемый торец отрезаемой пластины, отличающийся тем, что в процессе резки контролируют положение пластины относительно плоскости резания, а подачу СОЖ регулируют, исходя из условия минимизации отклонения пластины от плоскости резания.

| СПОСОБ РЕЗКИ ЗАГОТОВОК НА ПЛАСТИНЫ | 1996 |

|

RU2118594C1 |

| Устройство для резки твердых и хрупких материалов | 1978 |

|

SU768603A1 |

| Устройство для резки пластин | 1986 |

|

SU1359139A1 |

| DE 3408512 A, 12.09.1985 | |||

| DE 3639700 A, 25.07.1989. | |||

Авторы

Даты

2004-01-10—Публикация

2002-08-27—Подача