Изобретение относится к области машиностроения, в частности к двигателестроению, и может быть использовано для приготовления дизельного топлива с улучшенными свойствами.

Из уровня техники известен способ обработки дизельного топлива, в котором его подогревают, гомогенизируют и сепарируют в поле центробежных сил при движении топлива снизу вверх в вихревом аппарате роторно-дискового типа и производят тонкую фильтрацию на фильтровальной пористой перегородке из гидрофобного материала с тонкостью очистки 3 - 8 мкм (см. патент РФ 2105184, кл. F 02 M 43/00, 1998 г.).

Для повышения степени стабилизации гомогенизированной мелкодисперсной структуры в обезвоженное и очищенное топливо вводят присадки на основе раствора сополимера этилена с винилацетатом в углеводородном растворителе, что улучшает качество топлива при хранении. Однако образующиеся при сгорании комплексно обработанного таким образом дизельного топлива в двигателе отработавшие газы все же содержат достаточное количество токсических выбросов (в том числе канцерогенные полиароматические углеводороды, азотосодержащие соединения, сажу).

Известен также вихревой аппарат роторно-дискового типа для комплексной обработки дизельного топлива, содержащий корпус с входным и выходным патрубками, во внутренней полости которого установлен ротор с набором конических тарелок с отверстиями по периметру периферийной зоны (см. патент РФ 2054572, кл. F 02 M 43/00, 1996 г.). В указанном вихревом аппарате происходит одновременное протекание процессов сепарации и гомогенизации, что обеспечивает создание однородной и мелкодисперсной структуры обрабатываемого дизельного топлива, но при этом деструктирующая способность аппарата недостаточно высока.

Изобретение направлено на повышение эксплуатационных и экологических свойств дизельного топлива и создание роторно-дискового вихревого аппарата открытого типа, обеспечивающего эффективную механодеструкцию содержащихся в дизельном топливе смолисто-асфальтеновых соединений.

Решение поставленной задачи обеспечивается тем, что в способе комплексной обработки дизельного топлива, включающем подогрев, гомогенизацию и сепарацию в поле центробежных сил в роторно-дисковом вихревом аппарате и тонкую фильтрацию на фильтровальной пористой перегородке из гидрофобного материала с тонкостью очистки 3 - 8 мкм, согласно изобретению предварительный подогрев топлива производят в процессе периодической циркуляции по замкнутому контуру, включающему теплообменник и роторно-дисковый вихревой аппарат открытого типа, и осуществляют дополнительную фильтрацию посредством многослойного фильтра - реактора, который состоит из гранул полифункционального катализатора, алкилирующего ароматические соединения, и слоя засыпки из порошка переходных металлов или их окислов.

При этом дополнительную фильтрацию проводят при температуре обрабатываемого топлива 25 - 45oC и при перепаде давления на фильтре-катализаторе до 0,2 МПа, причем в качестве полифункционального катализатора, алкилирующего ароматические соединения, используют активированный уголь, пропитанный солями металлов Na, Ca, Mg, Mn или редкоземельных металлов, или цеолитные системы типа CuBa - ЦВМ, NaY, СоNaY, CaNaY, а слой засыпки выполнен в виде пористой структуры с тонкостью очистки 0,5 - 4,5 мкм из порошка металлов Fe, Ni, Cu, Cr, Ag, V, W, Mo или их окислов.

Кроме того, после тонкой фильтрации на фильтровальной пористой перегородке из гидрофобного материала и на многослойном фильтре-реакторе обрабатываемое топливо подогревают и вводят стабилизирующие присадки на основе поверхностно-активных веществ с последующим охлаждением обработанного топлива перед хранением до температуры окружающей среды.

Решение поставленной задачи обеспечивается также тем, что в вихревом аппарате роторно-дискового типа для комплексной обработки дизельного топлива, содержащем корпус с входным и выходными патрубками, во внутренней полости которого установлен ротор с набором конических тарелок с отверстиями по периметру периферийной зоны, согласно изобретению внутренняя полость сообщена с окружающей средой, конические тарелки выполнены с деструктирующей кромкой в виде отбортовки с прорезями и отгибами при следующем соотношении геометрических параметров:

D=(2,0 - 2,5)d;

H=(0,75 - 0,85)d;

α=45 - 55o,

где D - диаметр большего (нижнего) основания конической тарелки;

d - диаметр меньшего (верхнего) основания конической тарелки;

H - высота конической тарелки;

α - угол между образующей и большим (нижним) основанием конической тарелки.

Протекание процесса полифункционального катализа при дополнительном фильтровании обрабатываемого дизельного топлива обеспечивает алкилирование ароматических углеводородов непредельными соединениями, что в сочетании с последующим дегидрированием повышает степень гомогенизации дизельного топлива по молекулярному весу и структуре углеводородов, обеспечивая, по существу, молекулярное смесеобразование дизельного топлива с окислителем (кислородом). Кроме того, предварительная механодеструкция в роторно-дисковом вихревом аппарате с одновременной сепарацией и последующей тонкой фильтрацией на фильтровальной пористой перегородке из гидрофобного материала позволяет удалить из обрабатываемого дизельного топлива смолисто-асфальтеновые соединения, что повышает качество топлива и экологичность за счет повышения полноты его сгорания.

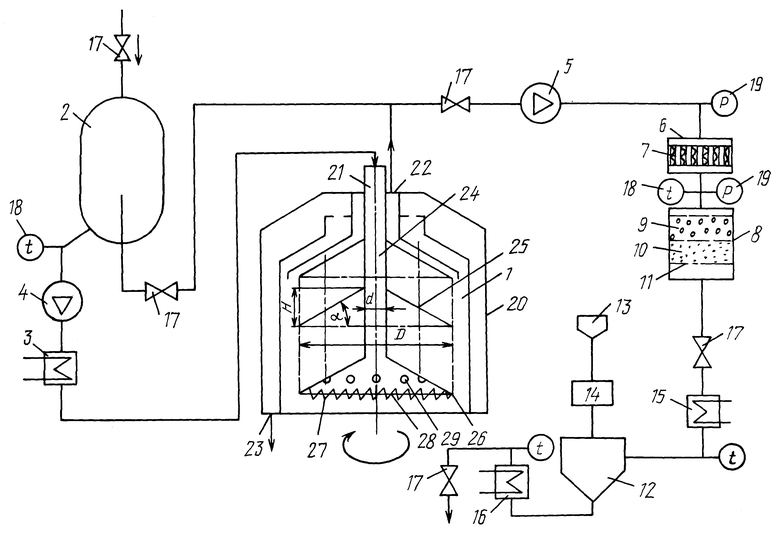

На чертеже представлена схема установки для комплексной обработки дизельного топлива.

Установка содержит роторно-дисковый вихревой аппарат открытого типа 1, включенный в контур циркуляции совместно с емкостью (баком) 2, теплообменником 3 и циркуляционным шестеренчатым насосом 4, перекачивающий насос 5, фильтр 6 с фильтровальной пористой перегородкой 7 из гидрофобного полимерного материала, например, из поливинилхлоридного волокна или поливинилформаля, с тонкостью очистки (средним поперечным размером пор) 3 - 8 мкм, многослойный фильтр-реактор 8, заполненный гранулами полифункционального катализатора 9, алкилирующего ароматические соединения, и слоем 10 засыпки из порошка переходных металлов или их окислов, образующим пористую структуру с тонкостью очистки (средним поперечным размером пор) 0,5 - 4,5 мкм, которая расположена между медными сетками 11 с размером ячеек, не превышающим размер частиц порошка засыпки. После многослойного фильтра-реактора 8 подключена система стабилизации обрабатываемого дизельного топлива, состоящая из смесителя 12, бункера 13 присадки с дозатором 14, теплообменника-подогревателя 15 и теплообменника- охладителя 16. Установка снабжена запорно-регулирующей аппаратурой 17 и контрольно-измерительной аппаратурой 18 и 19.

Роторно-дисковый аппарат 1 открытого типа содержит корпус 20 с входным патрубком 21 для обрабатываемого топлива, выходным патрубком 22 для обработанного топлива и выходным патрубком 23 для слива отсепарированной грубодисперсной водотопливной эмульсии, во внутренней полости которого установлен ротор 24 с набором конических тарелок 25, выполненных с деструктирующей кромкой 26 в виде отбортовки с прорезями 27 и отгибами 28 и с отверстиями 29 по периметру периферийной зоны при следующем соотношении геометрических параметров: D=(2,0 - 2,5)d;

H=(0,75 - 0,85)d;

α = 45 - 55o,

где D - диаметр большего (нижнего) основания конической тарелки;

d - диаметр меньшего (верхнего) основания конической тарелки;

H - высота конической тарелки;

α - угол между образующей и большим (нижним) основанием конической тарелки.

Как вариант оптимального выполнения роторно-дискового вихревого аппарата, конические тарелки 25 имеют: d = 100 мм; D = 235 мм; H = 80 мм при α = 50o, что обеспечивает эффективное протекание процессов механодеструкции и диспергации обрабатываемого дизельного топлива одновременно с процессами сепарации и гомогенизации.

В качестве полифункционального катализатора 9, алкилирующего ароматические соединения, для многослойного фильтра-реактора 8 могут быть использованы гранулы активированного угля, пропитанные солями металлов Na, Ca, Mg, Mn или редкоземельных металлов, или высококремнеземные цеолитные системы (ЦВМ) с добавлением металлического проумтера типа CuBa - ЦВМ, NaY, CoNaY, CaNaY (см. Ж. "НЕФТЕХИМИЯ", 1998, т. 3, N 6, с. 404-438, Я.И.Исаков. Использование цеолитных катализаторов в нефтехимии и органическом синтезе; там же, с. 458-467, А.Л.Лапидус. Реакции низкомолекулярных олефинов на цеолитных катализаторах), а слой 10 засыпки пористой структуры может быть выполнен из порошка переходных металлов Fe, Ni, Cr, Ag, V, W, Mo или окислов.

Обрабатываемое, в том числе обводненное, дизельное топливо поступает в емкость (бак) 2, и первоначально посредством циркуляционного шестеренчатого насоса 4 осуществляют его циркуляцию по замкнутому контуру, включающему теплообменник 3 и роторно-дисковый вихревой аппарат 1 открытого типа. При этом подогретое до температуры ≈ 35oC дизельное топливо подвергается интенсивному гидродинамическому и механическому воздействию при движении снизу вверх в поле центробежных сил между коническими тарелками 25, что обеспечивает протекание процессов механодеструкции смолисто-асфальтеновых соединений и диспергации в среде подсасываемого воздуха с насыщением кислородом одновременно с процессами сепарации и гомогенизации, сопровождающимися сливом отсепарированной грубодисперсной водотопливной эмульсии, содержащей смолистые продукты деструкции, по выходному патрубку 23. Подготовленное таким образом дизельное топливо посредством перекачивающего насоса 5 подают с выходного патрубка 22 вихревого аппарата 1 в фильтр 6, где на фильтровальной пористой перегородке 7 из гидрофобного полимерного материала происходит процесс тонкой фильтрации, сопровождающийся отделением мелкодисперсной эмульсионной воды и комплексной очистки топлива от ассоциаций смолистых веществ, включая образованные окислением би- и полициклические ароматические углеводороды. При последующей фильтрации дизельного топлива в многослойном фильтре-реакторе 8, на котором поддерживают перепад давления до 0,2 МПа, при температуре 25 - 45oC на гранулах полифункционального катализатора 9 происходит алкилирование ароматических соединений углеводородов, а при прохождении топлива через слой 10 засыпки из порошка переходных металлов или их окислов, образующей пористую структуру с тонкостью очистки 0,5 - 4,5 мкм, которая задерживает твердые частицы - продукты превращения ароматических углеводородов, протекают адсорбционные процессы и каталитическое гомогенное окисление ароматических углеводородов с раскрытием ароматического кольца (бензольного ядра), приводящее к образованию полисопряженных полимеров и пространственных структур, что способствует улучшению качественного состава дизельного топлива.

Затем обработанное дизельное топливо с улучшенной структурой подогревают в теплообменнике 15 и направляют в смеситель 12, где введением присадки на основе поверхностно-активных веществ, например, в виде раствора сополимера этилена с винилацетатом в углеводородном растворителе или производных олефина с низким молекулярным весом типа Keroflux в количестве 0,005 - 0,05 мас. %, поступающей из бункера 13 через дозатор 14, осуществляют его стабилизацию с последующим охлаждением полученной гомогенизированной мелкодисперсной структуры до температуры окружающей среды в теплообменнике 14 перед использованием для заливки в топливные баки двигателей или направлением на длительное хранение.

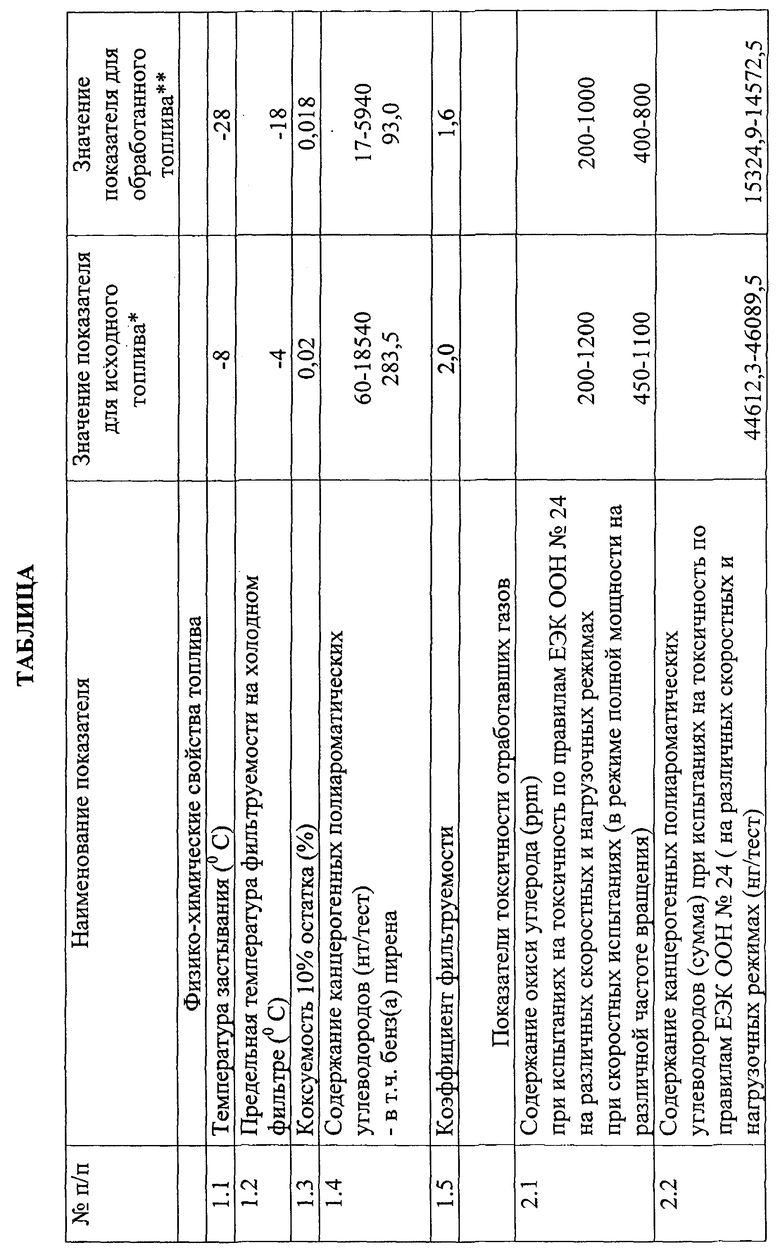

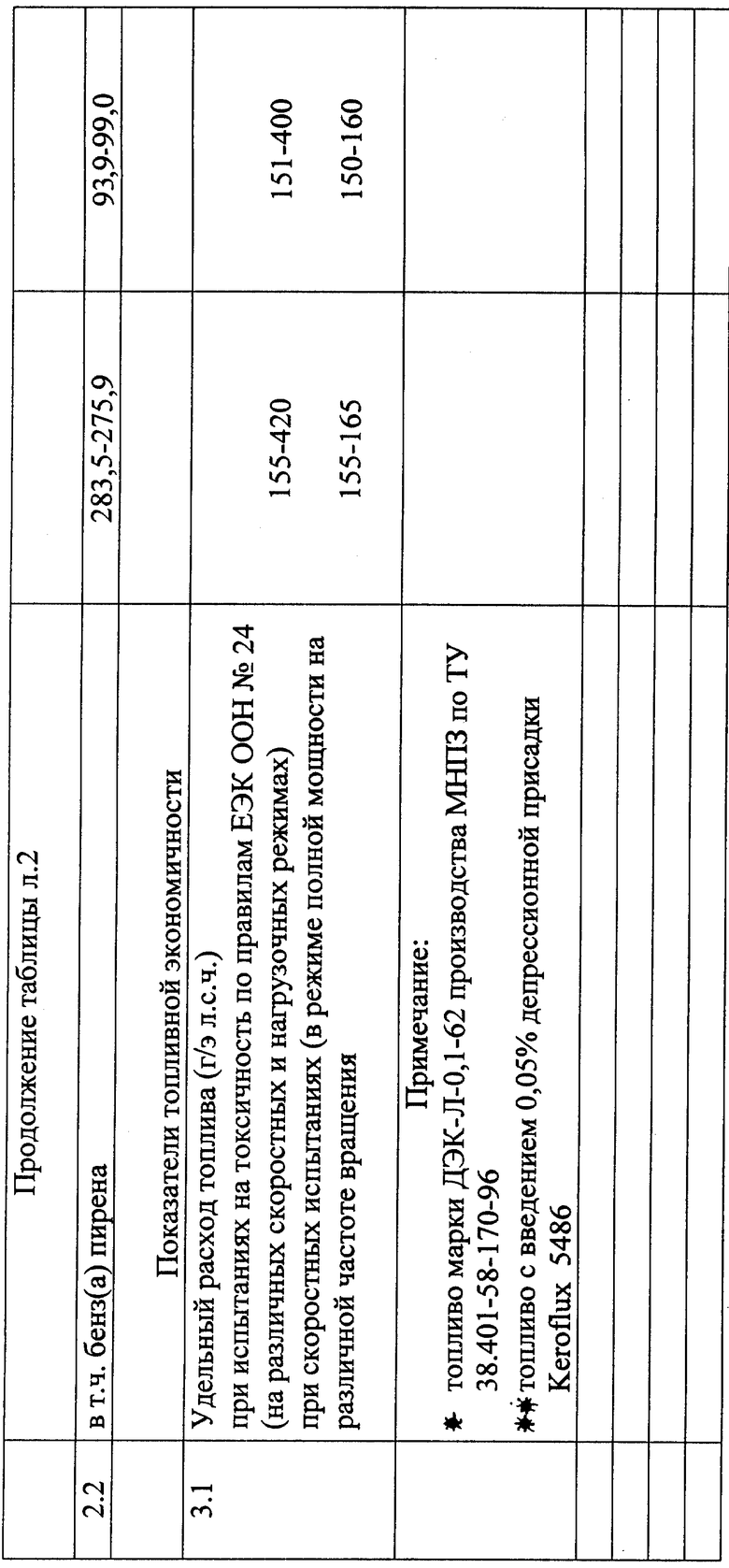

В таблице приведены сравнительные показатели исходного и обработанного согласно изобретению дизельного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2285819C1 |

| СПОСОБ ПОДГОТОВКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2338919C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2131534C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2003 |

|

RU2245452C1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2105184C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2224130C2 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2000 |

|

RU2184765C2 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО, ПРЕИМУЩЕСТВЕННО ОБВОДНЕННОГО, ТОПЛИВА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВИХРЕВОЙ АППАРАТ | 1994 |

|

RU2054572C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353793C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ | 2000 |

|

RU2176265C1 |

Изобретение относится к двигателестроению и может быть использовано для приготовления дизельного топлива с улучшенными свойствами. Дизельное топливо подогревают в процессе периодической циркуляции по замкнутому контуру, включающему теплообменник и роторно-дисковый вихревой аппарат открытого типа, в поле центробежных сил которого протекают процессы механодеструкции и диспергации в среде подсасываемого воздуха с насыщением кислородом. Одновременно с процессами сепарации и гомогенизации осуществляют тонкую фильтрацию на фильтровальной пористой перегородке из гидрофобного материала с тонкостью очистки 3 - 8 мкм и фильтрацию на многослойном фильтре-реакторе при 25 - 45°С. Фильтр-реактор состоит из гранул полифункционального катализатора, алкилирующего ароматические соединения, и слоя засыпки из порошка переходных металлов или их окислов. Затем производят стабилизацию обработанного дизельного топлива путем ввода присадок на основе поверхностно-активных веществ. Раскрыта конструкция вихревого аппарата. Технический результат заключается в повышении эксплуатационных и экологических свойств дизельного топлива. 2 с. и 1 з.п.ф-лы 1 табл., 1 ил.

D = (2,0 - 2,5)d;

H = (0,75 - 0,85)d;

α = 45 - 55o;

где D - диаметр большего (нижнего) основания конической тарелки;

d - диаметр меньшего (верхнего) основания конической тарелки;

H - высота конической тарелки;

α - угол между образующей и большим (нижним) основанием конической тарелки.

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО, ПРЕИМУЩЕСТВЕННО ОБВОДНЕННОГО, ТОПЛИВА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВИХРЕВОЙ АППАРАТ | 1994 |

|

RU2054572C1 |

| УДАРНЫЙ СТРУГ | 1995 |

|

RU2105148C1 |

| Устройство для подачи дизельного топлива | 1991 |

|

SU1813912A1 |

| DE 3442980 A1, 28.05.1986 | |||

| US 5052996 A, 01.10.1991. | |||

Авторы

Даты

2001-03-10—Публикация

1999-08-05—Подача