Изобретение относится к двигателям внутреннего сгорания и может быть использовано для улучшения физико-химических показателей при обработке дизельного топлива.

Из уровня техники известен способ обработки дизельного топлива, в котором осуществляют подогрев, сепарацию и гомогенизацию топлива под действием центробежных сил в роторном вихревом аппарате с последующей фильтрацией и стабилизацией путем ввода в топливо депрессорных присадок (см. патент РФ N 2054572, кл. F 02 M 43//00, 1996). Данный способ обеспечивает обезвоживание обводненного топлива с большим содержанием воды и высокую степень стабильности гомогенизированной среды, но не позволяет достигнуть должной эффективности при обработке мало обводненного дизельного топлива.

Наиболее близким к изобретению является способ комплексной обработки дизельного топлива, заключающийся в том, что топливо подогревают, обезвоживают и одновременно гомогенизируют при мелкодисперсном распыливании в вакуумной камере и фильтруют, при этом в топливо добавляют воду (см. а. с. СССР N 1774053, кл. F 02 M 43/00, 1992). Это увеличивает массу глобул воды в каплях топлива и способствует эффективному дроблению последних при микровзрывах в процессе распыливания, что уменьшает энергозатраты, но существенно не улучшает качество обработанного дизельного топлива.

Изобретение направлено на улучшение физико-химических характеристик дизельного топлива, обуславливающих как повышение полноты сгорания, так и снижение токсичности выхлопных газов при сжигании в ДВС.

Решение поставленной задачи обеспечивается тем, что в способе комплексной обработки дизельного топлива, включающем добавление в топливо воды, подогрев, гомогенизацию с обезвоживанием и тонкую фильтрацию, согласно изобретению топливо подогревают путем барботажа паром или паровоздушной смесью до температуры не ниже 15oC, гомогенизацию и сепарацию капельной воды осуществляют механическим воздействием в поле центробежных сил вихревого аппарата открытого типа одновременно с диспергированием в подсасываемом воздухе, а тонкую фильтрацию производят на гидрофобном полимерном фильтре с тонкостью очистки 3 - 20 мкм при перепаде давления 0,05 - 0,35 МПа.

При этом предпочтительно после тонкой фильтрации осуществлять дополнительный подогрев и стабилизацию путем ввода присадок на основе поверхностно-активных веществ (ПАВ), например, раствора сополимера этилена с винилацетатом в углеводородном растворителе или производных олефина с низким молекулярным весом, в количестве 0,005 - 0,05 мас.%.

Кроме того, желательно, чтобы топливо после барботажа дополнительно подогревали и перемешивали путем пропускания в межтрубном пространстве многоходового теплообменника до температуры не выше 35oC.

Возможно охлаждение на выходе обработанного топлива в рекуперативном теплообменнике, что способствует повышению стабильности гомогенизированной структуры при длительном хранении обработанного топлива.

Предложенное сочетание операции при обработке дизельного топлива в их заявленной последовательности, не вытекающей с очевидностью из уровня техники, обеспечивает за счет совместного протекания при барботаже процессов добавления воды к топливу и подогрева, процессов гомогенизации, капельной сепарации воды и диспергирования в подсасываемом воздухе в вихревом аппарате открытого типа и процессов тонкой фильтрации и обезвоживания мелкодисперсной водотопливной эмульсии на пористой перегородке из гидрофобного материала такое изменение физико-химических свойств топлива (т.е. улучшение некоторых показателей), которое при сжигании в ДВС обусловливает повышение полноты сгорания и исключение образования в виде твердых частиц канцерогенных углеводородов, в частности 3, 4-бензпирена, которые могут содержаться в продуктах неполного сгорания выхлопных газов.

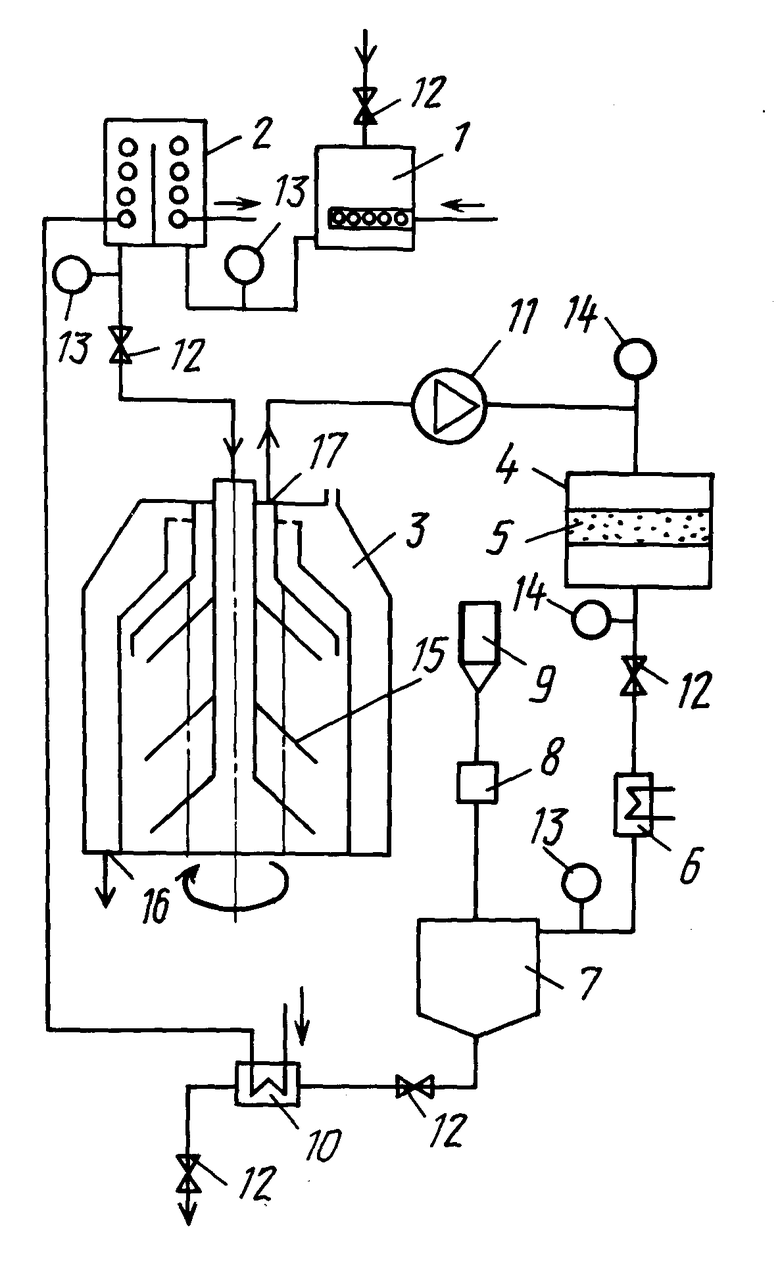

На чертеже схематично представлен общий вид установки для комплексной обработки дизельного топлива, реализующий заявленный способ.

Установка содержит последовательно включенные барботер 1, в котором происходит подогрев и дополнительное обводнение топлива, многоходовой теплообменник-подогреватель 2, вихревой аппарат 3 открытого типа, фильтр 4 с пористой перегородкой 5 из гидрофобного материала, например из поливинилхлоридного волокна, с тонкостью очистки 3 - 20 мкм, промежуточный теплообменник 6, смеситель 7, к которому через дозатор 8 подключена расходная емкость 9 присадки и рекуперативный теплообменник-охладитель 10 обработанного топлива, который по теплоносителю включен последовательно с теплообменником- подогревателем 2, при этом охлаждающий агент охладителя 10 является для подогревателя 2 греющим агентом, что обеспечивает экономию (утилизацию) теплоты. Установка снабжена топливо-подкачивающим насосом 11 запорно-регулирующей аппаратурой 12 и измерительной аппаратурой 13 и 14.

Способ обработки дизельного топлива осуществляется следующим образом.

Дизельное топливо поступает в барботер 1, где подогревается паром или паровоздушной смесью до температуры не ниже 15oC и смешивается с конденсатом (с конденсировавшимся водяным паром), проходит многоходовой теплообменник-подогреватель 2, где дополнительно) подогревается до температуры не выше 35oC и перемешивается с образованием грубодисперсной топливоводяной смеси, которая поступает в вихревой аппарат 3 открытого типа, где при движении снизу вверх в поле центробежных сил между перфорированными коническими тарелками 15 за счет многократного соударения струй, кавитационных явлений и перемешивания одновременно протекают процессы сепарации, гомогенизации и диспергации топлива в подсасываемом воздухе со сливом отсепарированной грубодисперсной водотопливной эмульсии из вихревого аппарата 3 по патрубку 16. При этом в результате интенсивного механического и гидродинамического воздействия происходят микровзрывы и дробление глобул воды, разрешение агломератов смолисто-асфальтовых включений и образование мелкодисперсной водотопливной эмульсии, насыщенной подсасываемым воздухом (окислителем), которая отводится по патрубку 17 и нагнетается топливоподкачивающим насосом 11 в полимерный фильтр 4. На пористой гидрофобной перегородке 5 при переносе давления 0,05 - 0,35 МПа протекает процесс тонкой фильтрации, сопровождающийся обезвоживанием и комплексной очисткой топлива. При этом пористая гидрофобная перегородка 5 с тонкостью очистки 3 - 20 мкм адсорбирует би - и - полициклические ароматические углеводороды, радикалы которых, вследствие приобретения, после механического и кавитационного разрешения в вихревом аппарате 3 и насыщения окислителем, активной реакционной способности, образуют на фильтре 4 ассоциации смолистых веществ, что обеспечивает очистку топлива от углеводородных соединений, способствующих при сгорании образованию твердых канцерогенных частиц вторичного происхождения.

Очищенное топливо после фильтра 4 подогревают в промежуточном теплообменнике 6 до 35 - 60oC и направляют в смеситель 7 , где осуществляют его стабилизацию путем ввода присадок на основе ПАВ, например, раствора сополимера этилена с винилацетатом в углеводородном растворителе или производных олефина с низким молекулярным весом типа "керефлюкс", в количестве 0,005 - 0,05 мас.%, которые поступают из расходной емкости 9 через дозатор 8. После стабилизации обработанное топливо охлаждают в рекуперативном теплообменнике - охладителе 10 до температуры окружающей среды и направляют на хранение или заливают непосредственно в топливные баки ДВС.

Обработанное таким образом стандартное дизельное топливо характеризуется высокой степенью стабильности гомогенизированной мелкодисперсной структуры, насыщенной воздухом (окислителем), повышенной полнотой сгорания и при сжигании в ДВС не образует в составе твердых продуктов неполного сгорания, содержащихся в выхлопных газах, кангцерогенных углеводородов, в частности 3,4 - бензпирена, что позволяет сделать вывод о его экологической чистоте.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2285819C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И ВИХРЕВОЙ АППАРАТ | 1999 |

|

RU2163979C1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2105184C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2003 |

|

RU2245452C1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2000 |

|

RU2184765C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ | 2000 |

|

RU2176265C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353793C2 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196902C1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО, ПРЕИМУЩЕСТВЕННО ОБВОДНЕННОГО, ТОПЛИВА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВИХРЕВОЙ АППАРАТ | 1994 |

|

RU2054572C1 |

| СПОСОБ ПОДГОТОВКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2338919C2 |

Изобретение относится к области двигателестроения и может быть использовано для улучшения физико-химических показателей дизельного топлива. Дизельное топливо подогревают путем барботажа паром или паровоздушной смесью до температуры не ниже 15oС и одновременно обводняют за счет смешения со сконденсировавшимся водяным паром, дополнительно подогревают до температуры не выше 35oС и перемешивают в межтрубном пространстве многоходового теплообменника. Осуществляют гомогенизацию и сепарацию капельной воды в поле центробежных сил вихревого аппарата открытого типа с одновременным диспергированием в подсасываемом воздухе. Производят тонкую фильтрацию на гидрофобном полимерном фильтре с тонкостью очистки 3 - 20 мкм при перепаде давления 0,05 - 0,35 МПа, и после дополнительного подогрева в пределах от 35 до 60oС проводят стабилизацию путем ввода присадок на основе поверхностно-активных веществ в количестве 0,005 - 0,05 мас.%. Технический результат заключается в улучшении физико-химических характеристик топлива и обеспечивает повышение полного сгорания и снижение токсичности выхлопных газов. 3 з.п. ф-лы, 1 ил.

| Способ комплексной подготовки вязкого топлива к сжиганию на судне | 1989 |

|

SU1774053A1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО, ПРЕИМУЩЕСТВЕННО ОБВОДНЕННОГО, ТОПЛИВА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВИХРЕВОЙ АППАРАТ | 1994 |

|

RU2054572C1 |

| Способ комплексной подготовки вязкого топлива к сжиганию на судне | 1979 |

|

SU878998A1 |

| SU 1300180 А2, 30.03.87 | |||

| US 4416225 А, 22.11.83 | |||

| US 4438731 А, 27.03.84 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ПУТЕМ ТЕПЛОГО ВОЛОЧЕНИЯ НА ПОДВИЖНОЙ ОПРАВКЕ | 0 |

|

SU312641A1 |

| 0 |

|

SU313086A1 | |

Авторы

Даты

1999-06-10—Публикация

1997-12-30—Подача