Изобретение относится к области обработки листового материала давлением, в частности к получению полых изделий с дном и с постоянным наружным диаметром. Изобретение применимо, главным образом, к технологии изготовления таких деталей, которые испытывают при эксплуатации циклические нагрузки на дно.

Известен способ изготовления полых изделий из листового материала (Ковка и штамповка. Спр. в 4-х томах под ред. Е. И. Семенова и др. М.: Машиностроение, т.4, 1987, стр. 157-158). Известный способ заключается в последовательности операций вытяжки из листового материала и вытяжки с утонением. Этот способ наиболее близок к предлагаемому по совокупности существенных признаков. В изделиях, полученных известным способом, толщина стенки в зоне перехода ко дну и величина радиуса закругления или фаски на наружной поверхности, получаемые при выполнении операции формовки дна, определяются толщиной заготовки в зоне перехода, полученной на операциях вытяжки. При выполнении операций вытяжки в зоне перехода происходит утонение листового материала. Утонение стенки вызвано растягивающими напряжениями, возникающими при деформировании исходной листовой заготовки. Недостаточная толщина стенки в зоне перехода ко дну не позволяет получить необходимую величину радиуса закругления или, если это требуется, фаски на наружной поверхности изделия. Для того чтобы получить требуемую форму дна, можно прибегнуть к дополнительной механической обработке, но при этом произойдет уменьшение толщины стенки в зоне механической обработки за счет срезаемого материала. Результатом будет уменьшение прочности изделия.

Как правило, с этим недостатком борются за счет использования различных технологических приемов, которые приводят к увеличению общей толщины дна (ЕР 0877871, В 23 P 15/10). Этот прием дает хороший эффект с точки зрения увеличения прочности получаемых изделий, но утяжеляет само изделие и за счет этого ухудшает его функциональные качества.

Предлагаемое решение направлено на разработку способа изготовления полых изделий из листового металла с высокими прочностными свойствами в зоне перехода стенок изделия ко дну, без увеличения общей толщины дна.

Для решения поставленной задачи предлагается, как и в известном способе, последовательно проводить операции вытяжки из листового металла и вытяжки с утонением. Но, в отличие от известного способа, предлагается дополнительно проводить операцию формовки дна, а при проведении операции вытяжки с утонением использовать пуансон, оконечная часть которого сужается от основной части пуансона к торцу. Причем размеры оконечной части пуансона выбирают из условия достижения после операции формовки дна толщины стенки получаемого изделия в зоне ее перехода ко дну не меньшей, чем толщина боковых стенок.

В пункте 2 изложены признаки, характеризующие выполнение оконечной части пуансона, используемого при проведении операции вытяжки с утонением. Предложено оконечную часть выполнять в виде цилиндра, диаметр которого меньше диаметра основной части пуансона, с которой он соединен коническим участком.

Приведенные выше решения направлены на то, чтобы создать на стадии проведения операции вытяжки с утонением в зоне перехода стенки заготовки в дно избыток металла, который будет распределен по этой зоне в процессе проведения операции формовки дна.

Дополнительное упрочнение зоны перехода стенки получаемого изделия к дну достигается за счет выбора соотношения диаметра пуансона, используемого на операции вытяжки и диаметра основной части пуансона, используемого на операции вытяжки с утонением. Диаметр пуансона, используемого на операции вытяжки больше диаметра основной части пуансона, используемого на операции вытяжки с утонением в 1.2-1.4 раза. Этот прием предпочтительно использовать для дальнейшего уменьшения веса изготавливаемых изделий.

Предлагаемый способ иллюстрируется схемами, представленными на фиг. 1 - 3 (для упрощения схем матрицы не показаны):

фиг. 1 - операция вытяжки из листового материала,

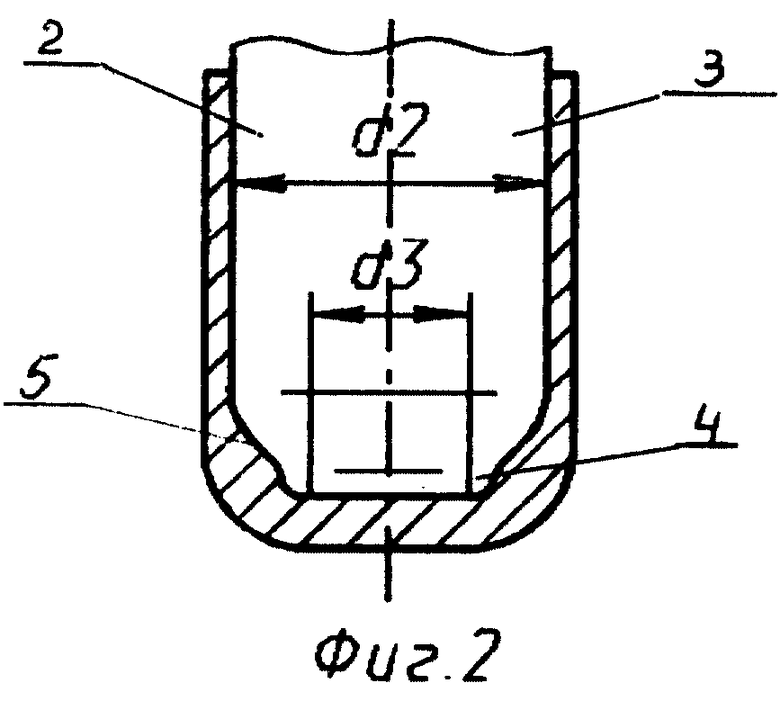

фиг. 2 - операция вытяжки с утонением;

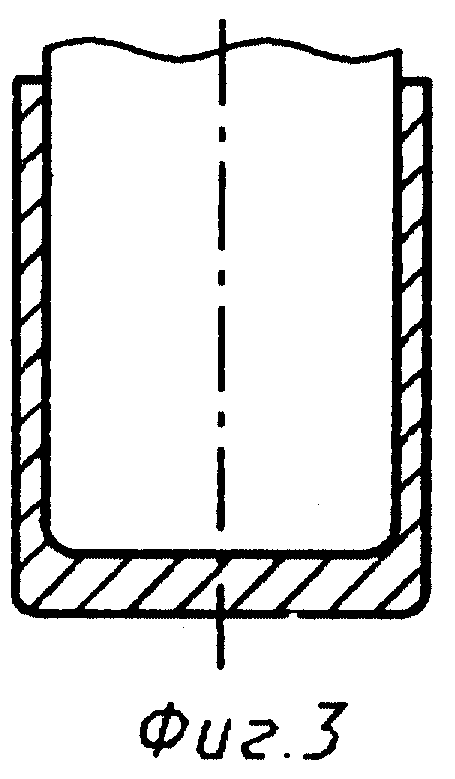

фиг. 3 - операция формовки дна.

Предлагаемый способ реализуется следующим образом.

Используя листовую заготовку проводят операцию вытяжки (фиг. 1). Ее проводят с использованием пуансона 1, имеющего диаметр d1. Затем проводят операцию вытяжки с утонением. Для проведения этой операции (фиг. 2) используют пуансон 2. Диаметр его основной части 3 равен d2. На чертеже показан вариант выполнения оконечной части, соответствующий признакам, изложенным в пункте 1 и 2 формулы изобретения. Оконечная цилиндрическая часть 4 пуансона 2, имеющая диаметр d3, размер которого меньше диаметра d2, соединена с основной частью 3 пуансона с помощью конического участка 5. При выполнении операции вытяжки с утонением с использованием пуансона, описанного выше, на уровне профильной части пуансона 2 в зоне перехода боковой стенки заготовки изделия ко дну образуется дополнительный объем металла. Этот объем металла деформируется при выполнении операции формовки дна, что обеспечивает увеличение толщины стенки в зоне ее перехода ко дну и получение требуемых радиусов на внутренней и внешней поверхностях изделия. Параметры оконечной части 4 пуансона 2 подбираются эмпирически из условия получения после выполнения операции формовки дна толщины стенок изделия в зоне перехода ко дну не меньше, чем толщина боковых стенок. Эти параметры определяются требуемой формой дна изделия. Например, при изготовлении предлагаемым способом поршней, которые должны иметь минимальный диаметр перехода от наружной поверхности дна к наружной стенке, параметры оконечной части лежат в пределах:

расстояние от торца до конического участка составляет 1 - 1,5 толщины стенки заготовки, полученной на операции вытяжки;

угол наклона конической поверхности к оси заготовки составляет 45 - 70o;

разность диаметров d1 и d2 равна удвоенной разности толщин стенок заготовки после вытяжки и после вытяжки с утонением.

Использование тех или иных приведенных выше параметров зависит от размеров поршней, которые требуется получить.

Следует иметь в виду, что поставленная задача может быть решена при выполнении оконечной части пуансона, используемого при проведении вытяжки с утонением, например в виде конуса или сочетания двух конусов.

В тех случаях, когда нужно максимально сократить количество избыточного металла, появляющегося при использовании поршня с вышеприведенным профилем на операции вытяжки с утонением, но при этом не уменьшить прочностные свойства изделия, можно воспользоваться следующим приемом; выбирают отношение диаметра d1 пуансона 1, используемого на операции вытяжки к диаметру d2 основной части 3 пуансона 2, используемого на операции вытяжки с утонением, в пределах от 1,2 до 1,4.

При таком соотношении диаметров пуансонов происходит следующее: зона перехода боковой поверхности в дно, которая претерпевает наибольшие деформации при выполнении операции вытяжки, при выполнении следующей операции вытяжки с утонением перемещается в верхнюю часть зоны перехода. За счет этого приема утонение в зоне перехода распределяется более равномерно. Если выйти за рамки приведенного выше соотношения в большую сторону, то при проведении операции вытяжки с утонением на дно будут действовать недопустимо большие растягивающие напряжения. При выходе за рамки приведенного выше соотношения в меньшую сторону при проведении операций вытяжки и вытяжки с утонением растягивающие напряжения будут действовать примерно на одну и ту же область.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ГИДРАВЛИЧЕСКОГО ЦИЛИНДРА, ИЗГОТОВЛЕННЫЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2189510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ПЕРЕМЕННОЙ ТОЛЩИНОЙ СТЕНКИ | 1999 |

|

RU2167733C2 |

| ПОРШЕНЬ ДИСКОВОГО ТОРМОЗА, ИЗГОТОВЛЕННЫЙ ВЫТЯЖКОЙ | 2000 |

|

RU2163987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2418646C1 |

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКОЙ ЧАСТЬЮ | 2014 |

|

RU2584195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ПОРШНЯ МЕТОДОМ ЛИСТОВОЙ ШТАМПОВКИ | 2004 |

|

RU2278759C1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

Изобретение относится к обработке листового материала давлением, в частности к получению полых изделий с дном и с постоянным наружным диаметром. Техническим результатом изобретения является разработка способа изготовления полых изделий из листового металла с высокими прочностными свойствами в зоне перехода стенок изделия ко дну, без увеличения общей толщины дна. Способ изготовления полых изделий включает вытяжку из листового металла, вытяжку с утонением и формовку дна. При проведении операции вытяжки с утонением используется пуансон, оконечная часть которого сужается от основной части пуансона к торцу. Причем размеры оконечной части пуансона выбирают из условия достижения после операции формовки дна толщины стенки получаемого изделия в зоне ее перехода ко дну не меньшей, чем толщина боковых стенок. 2 з.п. ф-лы, 3 ил.

| СЕМЕНОВ Е.И | |||

| Ковка и штамповка: Справочник, т.4 | |||

| - М.: Машиностроение, 1987, с.157 - 158 | |||

| Штамп для многопереходной вытяжки за одинХОд пуАНСОНА | 1979 |

|

SU804086A1 |

| МАТРИЦА ДЛЯ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛадВСЕСОЮЗНАЯ |nAriHTIiO''IXHir'i H.iii:БИ6;1ИОГ?КА 1 | 0 |

|

SU370999A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ листовых | 0 |

|

SU397252A1 |

| Прибор для измерения температуры сыпучих материалов | 1944 |

|

SU66793A1 |

Авторы

Даты

2001-05-27—Публикация

2000-08-16—Подача