Изобретение относится к области очистки поверхности воды от нефти и нефтепродуктов, а также других олеофильных веществ с помощью сорбентов из отходов окорки /коры/ хвойных пород.

Известно использование коры для борьбы с нефтяными загрязнениями /1/. Особенностью данного предложения является термообработка коры при температуре более чем 200oC для полимеризации различных экстрактивных веществ во избежание вымывания их водой в процессе очистки от нефти, т.е. вторичного загрязнения водоемов. К недостаткам данного предложения относится указанная термообработка, что связано с повышенным расходом энергии, и наличие утопа коры. Последнее ведет к долговременному загрязнению донной зоны акватории. В предложении рекомендуется сильное измельчение коры - до размера частиц, проходящих через сито 35 меш /менее 0,417 мм/, что связано с повышенным расходом энергии. Кроме того, кора, особенно в измельченном виде, интенсивно поглощает воду. Таким образом продукт сорбции имеет высокую влажность, что снижает эффективность использования его в качестве топлива, как намечено в данном предложении.

Известно использование отходов окорки хвойных пород для очистки поверхности воды от нефти /2/. Согласно этому предложению на поверхность нефти наносят тонко измельченные отходы окорки хвойных пород /размер частиц менее 0,5 мм/, которые поглощают нефть, и продукты сорбции немедленно удаляют. Максимальная сорбция такого сорбента независимо от породы древесины составляет 2,68 г нефти на 1 г измельченной коры при массовом соотношении нефть : кора = 4 : 1. Существенным недостатком данного предложения является требование немедленного удаления продуктов сорбции, что обусловлено необходимостью предотвратить утоп коры и вымывание из нее водоэкстрактивных веществ, т.е. вторичные загрязнения. К недостаткам предложения относится также сильное измельчение /частиц размером менее 0,5 мм/, что связано с высоким расходом эл. энергии, повышенная влажность продуктов сорбции, что снижает эффективность их утилизации как топлива /одна из целевых установок предложения/, утоп и вымывание водорастворимых соединений /вторичные загрязнения/, относительно низкая сорбция нефти /максимум 2,68 г нефти на 1 г сорбента/ при сохранении остаточной нефтяной пленки.

Известно маслопоглощающее изделие /3/. Оно состоит из наружной оболочки из шерстяного войлока и сердцевины из тонкоизмельченной сосновой коры. Особенностью изделия является требование хорошей сушки коры, т.е. удаление всей или почти всей влаги. Такое изделие в виде мешка, мата или колбасы помещают на поверхность разлитого масла и передвигают по ней примерно 1 час. При этом происходит поглощение почти всего масла, а на поверхности воды остается тонкая масляная пленка. Изделие, сердцевина которого насыщается маслом, "можно согласно предписаниям государственных органов прямо выбрасывать на свалку без какого-либо специального хранения или сжигания ...изделие может храниться без какого-либо риска для окружающей среды и будет постепенно разрушаться "/3/. Основными недостатками изобретения являются необходимость изготовления войлока из шерсти /отходов шерсти/ с последующим получением из него такого изделия, которое должно предотвратить высыпание из него порошкообразного материала. Это требует больших затрат шерсти /толщина оболочки из войлока 0,5 см/, энергии, труда и различного оборудования; тонкое измельчение сосновой коры и ее сушка для удаления всей или почти всей влаги также требует больших энергетических затрат. Транспортировку и хранение изделия согласно изобретению целесообразно проводить в подходящей упаковке, например, пластмассовом мешке, т.е. необходимы дополнительные расходы. Во время сбора масла, которое длится 1 час, неизбежно одновременное поглощение воды. Выбрасывание продукта очистки /шерстяной оболочки, тонкоизмельченной коры с маслом и водой/ на свалку, которое рассматривается как положительный момент, на самом деле является неприемлемым с точки зрения сохранения природной среды, т. е. из-за медленного разрушения такого изделия требуется отчуждение больших земельных участков, сохраняется пожароопасность и возможность загрязнения поверхностных вод. Как следует, известное маслопоглощающее изделие предусмотрено не утилизировать, а хранить продолжительное время на свалке. Все это, а особенно сохранение масляной пленки на поверхности воды, не способствует сохранению природной среды, но требует больших материальных и энергетических затрат.

Таким образом известные предложения и маслопоглощающее изделие при очистке поверхности воды от нефти и нефтепродуктов не устраняют сплошную остаточную пленку, которая как минимум на 50% снижает газопропускание /4/, т. е. нарушает обмен между гидро- и атмосферой и, следовательно, не является приемлемым с экологической точки зрения.

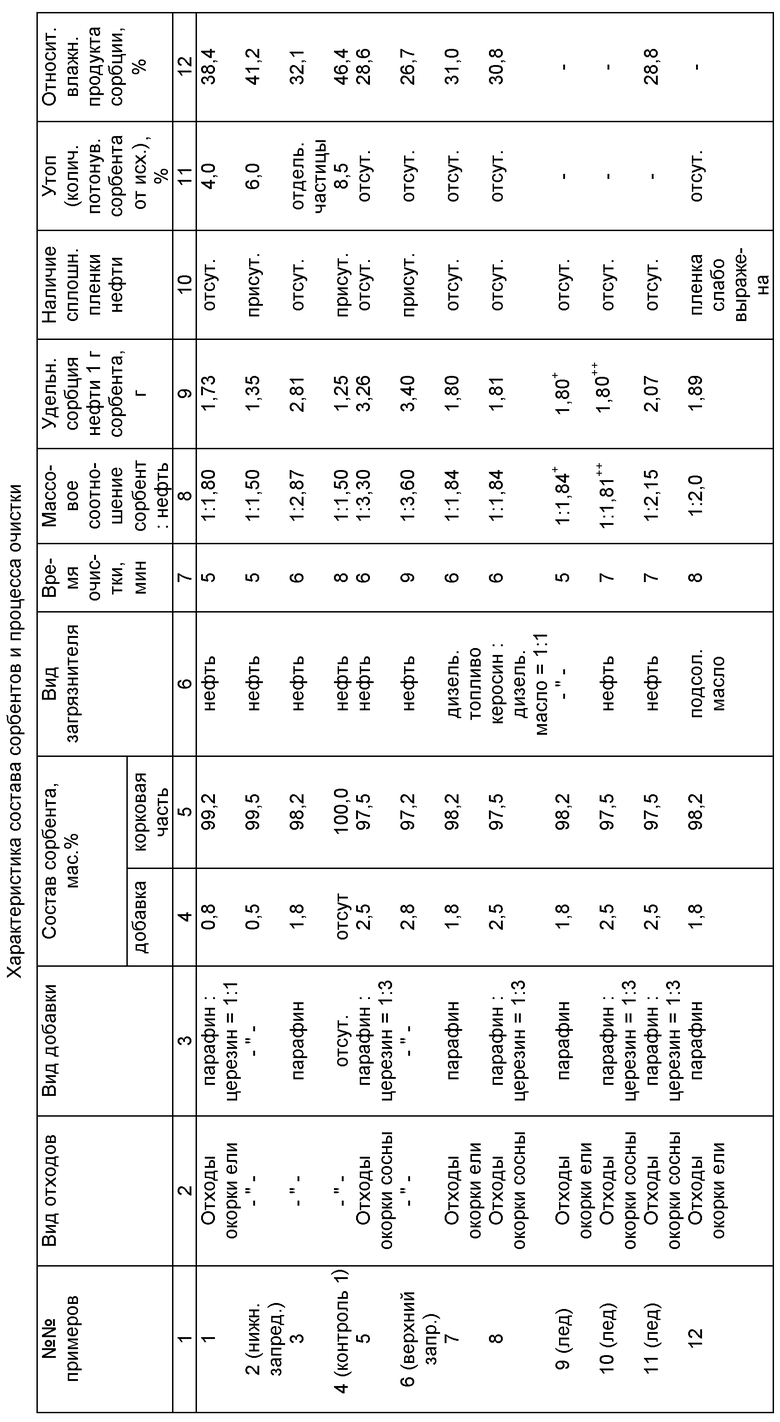

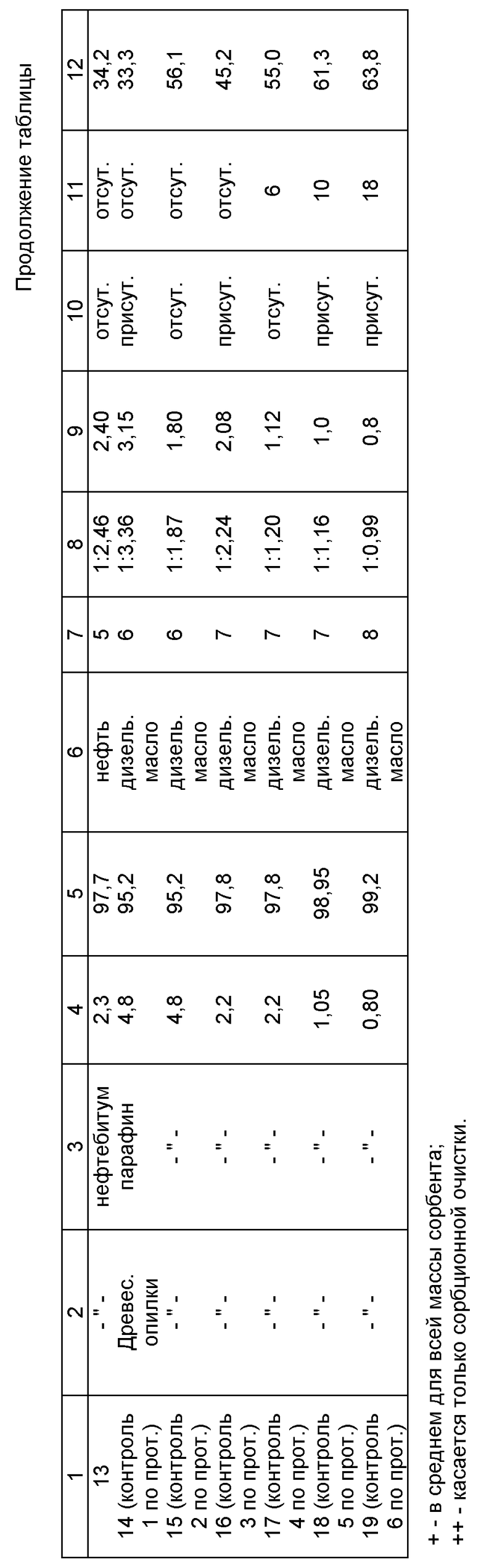

Наиболее близким техническим решением является способ очистки поверхности воды от нефти и нефтепродуктов /5/. Суть способа состоит в пропитке парафином сухих опилок из измельченных отходов различных пород древесины. Количество парафина в сорбенте до 5%, а очистку ведут при различных соотношениях сорбента к нефти, обеспечивающих отсутствие пленки нефти на водной поверхности. К недостаткам известного способа относится низкая сорбция нефтепродукта, следовательно, высокий расход сорбента, повышенная влажность продуктов сорбции /примеры 15, 17, 18, 19 таблицы/, практическая недостижимость целевого эффекта при низком содержании в сорбенте парафина /0,8 - 1,05 мас.%/ - все это было установлено при проведении экспериментов с соответствии с прототипом. При высоком содержании парафина /4,8%/ отсутствие сплошной пленки достигается при сорбции всего 1,8 г нефтепродукта 1 г сорбента. При низком содержании парафина /2,2% и 1,05% - примеры 16 и 18 соответственно/ даже при повышенном расходе сорбента на водной поверхности сохраняется сплошная пленка нефтепродукта и имеет место утоп /пример 18/. Возникновение утопа означает долговременное вторичное загрязнение. Кроме того нужно учесть, что сам сорбент не относится к дешевым материалам, т.к. пропитка парафином проходит при температуре, превышающей температуру его плавления, а сухие опилки, используемые для пропитки, требуют значительных затрат энергии для практически полного удаления влаги. Представляется, что несмотря на кажущуюся простоту и широкую сырьевую базу, этот способ не нашел практического применения.

Таким образом известные предложения и технические решения не обеспечивают при приемлемых технико-экономических показателях /затраты энергии, удельная сорбция сорбентов нефти, влажность продуктов сорбции, вторичные загрязнения/ отсутствие визуально определяемой сплошной пленки нефти при очистке водной поверхности от нефти и нефтепродуктов. Сплошная пленка указанных соединений, независимо от ее толщины, нарушает естественный обмен между гидро- и атмосферой, обуславливая тем самым негативное изменение экологической ситуации, даже если не принимать во внимание присутствие в ней токсических веществ и потребление кислорода на ее биохимические процессы.

Техническая задача, решаемая предлагаемым изобретением, состоит в очистке водной поверхности от нефти и нефтепродуктов до экологически приемлемого состояния при меньшем расходе сорбента, пониженной влажности продуктов сорбции без разного рода вторичных загрязнений. Решение технической задачи достигают тем, что в качестве сорбента используют корковую часть коры хвойных пород с введенными в нее природными твердыми высокомолекулярными продуктами переработки нефти при их соотношении /мас.%/ : 98,5 - 99,2 : 0,8 - 2,5, а очистку поверхности воды от нефти ведут при массовом соотношении сорбент : нефть = 1 : 1,8 - 3,3. В качестве твердых высокомолекулярных продуктов переработки нефти служат природные смеси углеводородов преимущественно нормального строения, конденсированные ароматические вещества и их производные и др. , например парафин, церезин, нефтебитум и их смеси. Эти вещества вводят известными способами, например погружением измельченной корки хвойных пород в эмульсию указанных веществ, с последующей сушкой. В результате предлагаемый сорбент, не отмеченный в специальной литературе, способен устранять сплошную пленку нефти, что крайне важно с экологической точки зрения. Указанный эффект достигают при определенном массовом соотношении между сорбентом и нефтью. Продукт сорбции может быть утилизирован, в т.ч. как топливо, что имеет значение с экономической и экологической точек зрения.

Корковая часть коры хвойных пород не представляет собой волокнистый материал, отличается от древесины и лубяной части коры как по химическому составу, строению, так и физико-механическим свойствам /6, 7/. Корка по сравнению с древесиной и лубом требует существенно меньше энергозатрат при измельчении /6/. Предлагаемый способ позволяет также очищать ледяную поверхность воды после ее предварительного оттаивания.

Анализ существующего уровня техники в данной области по патентным и научно-техническим источникам показал, что использование отдельно измельченной корковой части коры хвойных пород или ее с какими-либо специально введенными добавками /модификаторами/ для очистки поверхности воды от нефти, нефтепродуктов и др. олеофильных веществ неизвестно. Предлагаемый способ очистки в отличие от известного позволяет достичь отсутствия сплошной пленки нефти с лучшими техно-экономо-экологическими показателями /удельная сорбция, влажность продуктов сорбции, утоп, вторичные загрязнения, возможность утилизации/.

Предлагаемый способ иллюстрируют 19 примеров.

Пример 1. Из отходов переработки елового древесного сырья выделяли корковую часть, которую измельчали и экстрагировали горячей водой /температура 95-98oC/. В качестве добавки использовали эмульсию углеводородов из смеси парафина: церезина /1:1 по массе/, полученную в производственных условиях на роторно-пульсационной установке. Определенный объем эмульсии смешивали с подготовленной коркой. После тщательного перемешивания и выдержки массу обезвоживали фильтрованием и сушили до воздушно-сухого состояния. Содержание углеводородов /мас.%/ составило 0,8% /корковая часть 99,2%/.

В стеклянный стакан емкостью 1 л заливали 950 мл водопроводной воды, на поверхность которой наливали 1,72 г нефти. Пятно имело диаметр 5 см, толщина пленки нефти 1 мм. На пятно нефти насыпали сорбент в количестве 0,95 г. Процесс очистки закончили через 5 мин при легком перемешивании сорбента в пределах пятна. Продукт сорбции был удален с водной поверхности, на которой отсутствовала визуально определяемая сплошная пленка нефти. Утоп составил 4%. Характеристика процесса дана в таблице.

Пример 2 /нижний запредельный опыт/. Сорбент получали аналогично примеру 1, но количество введенной добавки составило 0,5% /мас.%/, корковая часть 99,5%. Очистку водной поверхности вели, как в примере 1, но сорбент был взят в количестве 1,15 г. После удаления продуктов сорбции на поверхности воды присутствовала визуально наблюдаемая сплошная пленка нефти. Утоп составил 6%. Характеристика процесса очистки дана в таблице.

Пример 3. Корковую часть коры ели подготавливали, как в примере 1. В качестве добавки использовали эмульсию парафина, полученную в производственных условиях в роторно-пульсационной установке. Определенный объем эмульсии смешивали с подготовленной коркой. После тщательного перемешивания и выдержки массу обезвоживали фильтрованием и сушили до воздушно-сухого состояния. Состав сорбента /мас.%/: добавка /парафин/ 1,8%, корка 98,2%. Очистку водной поверхности вели, как в примере 1, но на пятно наносили сорбент в количестве 0,6 г. Продукт сорбции был удален с водной поверхности, на которой отсутствовала визуально определяемая сплошная пленка нефти. Утоп в виде отдельных частиц. Характеристика процесса очистки дана в таблице.

Пример 4 /контроль 1/. Из отходов переработки древесного елового сырья выделяли корковую часть, которую подвергали измельчению и экстрагировали горячей водой /температура 95-98oC/. Подготовленную таким образом корку /без какой-либо добавки/ обезвоживали фильтрованием и сушили до воздушно-сухого состояния. Очистку поверхности воды от нефти вели, как в примере 1, но время очистки составило 8 мин. Продукты сорбции были удалены с водной поверхности, на которой присутствовала визуально наблюдаемая сплошная пленка нефти. Утоп составил 8%. Характеристика процесса очистки дана в таблице.

Пример 5. Из расходов переработки древесного соснового сырья выделяли корковую часть, которую подвергали измельчению. В качестве добавки использовали смесь парафина:церезина = 1:3 /по массе/ в виде эмульсии, полученной в производственных условиях на роторно-пульсационной установке. Определенным объемом эмульсии опрыскивали измельченную корку при тщательном перемешивании. Смесь выдерживали при перемешивании 20 мин, а затем сушили до воздушно-сухого состояния. Содержание углеводородной добавки в сорбенте /мас.%/ составило 2,5% /корковая часть 97,5%/. Очистку поверхности вели, как в других примерах, но сорбент наносили в количестве 0,52 г. Продукт сорбции был удален с водной поверхности, на которой отсутствовала визуально наблюдаемая сплошная пленка нефти. Утоп отсутствовал. Характеристика процесса очистки дана в таблице.

Пример 6 /верхний запредельный/. Сорбент получали, как в примере 5, но добавка /мас. %/ составила 2,8% от массы сорбента /корковая часть 97,2%/. Очистку поверхности воды вели, как в других примерах, но сорбента наносили в количестве 0,48 г, а время очистки составляло 9 мин. После удаления продуктов сорбции на поверхности воды визуально наблюдали сплошную пленку нефти. Утоп отсутствовал. Характеристика процесса очистки дана в таблице.

Пример 7. Использовали сорбент примера 3. В стеклянный стакан емкостью 1 л заливали 950 мл водопроводной воды, на поверхность которой наливали 1,66 г дизельного топлива, на пятно которого наносили сорбент в количестве 0,9 г. Процесс очистки вели 6 мин. После удаления продукта сорбции на поверхности воды отсутствовала визуально наблюдаемая сплошная пленка нефтепродукта. Утоп отсутствовал. Характеристика процесса очистки дана в таблице.

Пример 8. Использовали сорбент примера 5. На поверхность воды как в других примерах наливали 1,66 г смеси керосин:дизельное масло /1:1 по объему/. На пятно нефтепродуктов наносили сорбент в количестве 0,9 г. Процесс очистки вели, как в других примерах. После удаления продуктов сорбции на поверхности воды отсутствовала визуально наблюдаемая сплошная пленка нефтепродуктов. Утоп отсутствовал. Характеристика процесса очистки дана в таблице.

Пример 9. Использовали сорбент примера 3. На ледяную поверхность наливали 1,66 г смеси керосин:дизельное масло /1:1 по объему/. На пятно диаметром 6,5 см наносили 0,7 г сорбента. Очистку вели в течение 5 мин. После чего продукт сорбции был удален с поверхности льда, на которой осталось 15% нефтепродуктов /толщина пленки 0,09 мм/. Лед с остаточными загрязнениями выдерживали при комнатной температуре до образования на его поверхности слоя воды в 3 - 4 мм. На загрязненную водную поверхность наносили сорбент в количестве 0,15 г. Очистку вели в течение 5 мин. После удаления продуктов сорбции на водной поверхности отсутствовала визуально наблюдаемая сплошная пленка нефтепродуктов. Характеристика процесса очистки дана в таблице.

Пример 10. Использовали сорбент примера 5. На ледяную поверхность наливали 1,72 г нефти и получали пятно диаметром 5 см. 60% нефти удаляли механическим путем. Загрязненную ледяную поверхность обогревали тепловентилятором до образования слоя воды толщиной 3-4 мм. После чего на пятно наносили сорбент в количестве 0,38 г. Очистку вели, как в других примерах. После удаления продукта сорбции на водной поверхности отсутствовала визуально наблюдаемая сплошная пленка нефти. Характеристика процесса очистки дана в табл.

Пример 11. Использовали сорбент примера 5. На ледяную поверхность наливали 1,72 г нефти и получали пятно диаметром 4,8 см. Поверхность льда обогревали тепловентилятором до образования слоя воды толщиной 3-4 мм. При этом площадь пятна увеличивалась в 2,5 раза. На образовавшуюся загрязненную водную поверхность наносили сорбент в количестве 0,8 г. Очистку вели, как в других примерах. После удаления продукта сорбции на водной поверхности отсутствовала визуально наблюдаемая сплошная пленка нефти. Данные процесса очистки приведены в таблице.

Пример 12. Использовали сорбент примера 3. На водную поверхность наливали 1,8 г подсолнечного масла. На масляный слой наносили сорбент в количестве 0,9 г. Очистку вели, как в других примерах. После удаления продукта сорбции на водной поверхности наблюдали слабо выраженную пленку и отдельные капельки масла. Утоп отсутствовал. Характеристика процесса очистки дана в таблице.

Пример 13. Корковую часть отходов окорки ели подготавливали, как в примере 1. В лабораторных условиях получали водную эмульсию нефтебитума, определенный объем которой смешивали с измельченной коркой. После тщательного перемешивания и выдержки массу обезвоживали фильтрованием и сушили до воздушно-сухого состояния. На водную поверхность наливали 1,72 г нефти. На поверхность пятна наносили сорбент в количестве 0,70 г. Процесс очистки вели, как в других примерах. После удаления продуктов сорбции на водной поверхности отсутствовала визуально наблюдаемая сплошная пленка нефти. Утоп отсутствовал. Характеристика процесса очистки дана в таблице.

Пример 14 /контроль 1 по прототипу/. Измельченные сухие древесные опилки пропитывали парафином, количество которого в сорбенте составило 4,8% /мас. %/. На водную поверхность наливали 1,68 г дизельного масла /объем стакана и воды, как в других примерах/. На масляное пятно наносили сорбент в количестве 0,5 г. Процесс очистки вели в течение 6 мин. После удаления продукта сорбции на водной поверхности присутствовала сплошная пленка масла. Утоп отсутствовал. Характеристика процесса дана в таблице.

Пример 15 /контроль 2 по прототипу/. Использовали сорбент примера 14. На водную поверхность, как в других примерах, наливали 1,68 г дизельного масла. На масляное пятно наносили сорбент в количестве 0,9 г. Процесс очистки вели в течение 6 мин. После удаления продукта сорбции на водной поверхности отсутствовала сплошная пленка масла. Утоп отсутствовал. Характеристика процесса дана в таблице.

Пример 16 /контроль 3 по прототипу/. Измельченные сухие древесные опилки пропитывали парафином, количество которого в сорбенте составило 2,5% /мас. %/. На водную поверхность, как в других примерах, наливали 1,68 г дизельного масла. На масляное пятно наносили 0,75 г сорбента. Процесс очистки вели в течение 7 мин. После удаления продукта сорбции на водной поверхности присутствовала сплошная пленка масла, утоп отсутствовал. Характеристика процесса очистки дана в таблице.

Пример 17 /контроль 4 по прототипу/. Использовали сорбент примера 16. На водную поверхность, как в других примерах, наливали 1,68 г дизельного масла. На масляное пятно наносили 1,4 г сорбента. Очистку вели в течение 7 мин. После удаления продукта сорбции на водной поверхности отсутствовала сплошная пленка масла. Утоп составил 6%. Характеристика процесса очистки дана в таблице.

Пример 18 /контроль 5 по прототипу/. Измельченные сухие древесные опилки пропитывали парафином, количество которого в сорбенте составило 1,05% /мас. %/. На водную поверхность, как в других примерах, наливали 1,68 г дизельного масла. На пятно масла наносили 1,45 г сорбента. Очистку вели в течение 7 мин. После удаления продукта сорбции на водной поверхности присутствовала сплошная пленка масла. Утоп составил 10%. Характеристика процесса дана в таблице.

Пример 19 /контроль 6 по прототипу/. Измельченные сухие древесные опилки пропитывали расплавленным парафином, количество которого в сорбенте составило 0,8% /мас. %/. На водную поверхность, как в других примерах, наливали 1.68 г дизельного масла. На пятно масла наносили 1,70 г сорбента. Очистку вели в течение 8 мин. После удаления продукта сорбции на водной поверхности присутствовала сплошная пленка масла. Утоп составил 18%. Данные приведены в таблице.

Из приведенных примеров /см. таблицу/ следует, что предлагаемый способ очистки эффективен для нефти, нефтепродуктов и их смеси. Предлагаемый сорбент поглощает с успехом указанные загрязнители из пленок толщиной от 0,1 мм /пример 1/ до 0,09 мм /пример 9/ с достижением экологически приемлемого состояния - отсутствия сплошной пленки нефти. Причем величина уд.сорбции при достижении этого состояния с содержанием в сорбенте 1,8% и 2,5% добавки и массовом соотношении сорбента к нефти 1:2,87 и 1:3,30 /соответственно примеры 3 и 5 таблицы/ существенно превышает ее величину у известного сорбента при достижении того же эффекта /примеры 15 и 17 таблицы/, а относительная влажность продуктов сорбции последних значительно выше по сравнению с аналогичными продуктами в сравниваемых примерах /примеры 3 и 5 таблицы/. В то же время корковая часть коры хвойных без добавки не дает в тех же пределах расхода сорбента эффекта устранения сплошной пленки /пример 4/. Из таблицы следует, что заявляемое массовое соотношение сорбента к нефти 1:1,8-3,30 является оптимальным. Так, при содержании в предлагаемом сорбенте 0,5% добавки даже при снижении массового соотношения между сорбентом и нефтью до 1:1,50 не удается избежать присутствия остаточной сплошной пленки /пример 2/. Снижение этого соотношения крайне нежелательно из экономических соображений, т. к. оно означает возрастание расхода сорбента. Повышение массового соотношения между сорбентом и нефтью до 1:3,6 даже при увеличении содержания добавки до 2,8% /пример 6/ также не позволяет устранить сплошную остаточную пленку. Очистка поверхности льда в конечном счете сводится к сорбционной очистке водной поверхности, загрязненной нефтью, как результат оттаивания льда /примеры 9, 10, 11 таблицы/.

Известный материал /сорбент/ очищает водную поверхность от масла только в определенных массовых соотношениях. Причем сорбция загрязнителя существенно ниже, а влажность продуктов сорбции выше нежели у предлагаемого сорбента /примеры 15-19/. С понижением содержания парафина возрастает водопоглощение сорбента, что ведет к возрастанию влажности продукта сорбции и появлению утопа /примеры 17, 18, 19/. Данные свидетельствуют, что снижение содержания в сорбенте парафина до 1,05 и тем более до 0,8% /мас.%/ не позволяет достичь заявляемого эффекта /примеры 18 и 19/. Отсутствие нижнего предела содержания добавки /модификатора/ в сорбенте известного способа очистки лишает его реального смысла: при больших расходах сорбента с низким содержанием добавки /0,8%/ достичь отсутствия сплошной пленки не удается.

Все изложенное выше позволяет считать, что предлагаемый способ очистки водной поверхности от нефти, нефтепродуктов и других олеофильных соединений имеет неоспоримые преимущества перед известным и может найти промышленное применение.

В экспериментах использовали отходы переработки древесного сырья /пиловочника, баланса, тонкомерной древесины на УПЩ/, нефть Черкасского завода химреактивов/ плотность нефти 0,86 г/см3/. Корковую часть коры хвойных пород измельчали до размера частиц менее 1 мм. Расход сорбента дан в расчете на абсолютно сухую массу.

Источники информации

1. Bark may be used to fight oil pollution/Canadian Pulp and Paper Industry - 1972 - N 2. p.6.

2. Ивкина Т.М., Левин Э.Д. Нефтеемкость и теплотворная способность коры сосны и пихты при использовании ее для очистки водоемов от разливов нефти //Изв. Вузов. Лесной журнал. - 1986. N 6. С. 83-86.

3. Туре Сундквист. Маслопоглощающее изделие. RU N 2115468, B 01 20/24, E 02 B 15/04, C 02 F 1/28. 20.07.98. Бюл. N 20.

4. Пушкарев В.В., Южанинов А.Т. Мэн С.К. Очистка маслосодержащих сточных вод. - М. "Металлургия". - 1980. - 200 с.

5. Тоси Хейхатиро. Способ получения материала для удаления масел с поверхности воды. - Япония. - Заявка N 53-23785. МКИ B 01 D 15/00, публикация 1978 г. 17.07. N 2 - с. 595.

6. Житков А.В. Утилизация древесной коры. - М.-"Лесная промышленность". - 1985. - 36 С.

7. Лотова Л.И. Анатомия коры хвойных. -М. "Наука". -1987. -152 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2000 |

|

RU2176617C1 |

| СПОСОБ ОЧИСТКИ КОНЦЕНТРИРОВАННЫХ ОТРАБОТАННЫХ ВОДНЫХ РАСТВОРОВ ОТ СОЕДИНЕНИЙ ХРОМА (VI) | 1997 |

|

RU2109691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА ИЗ ЕЛИ | 1993 |

|

RU2065487C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2007 |

|

RU2333793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| Способ получения сульфитной целлюлозы | 1989 |

|

SU1664931A1 |

| Добавка к варочному раствору при получении целлюлозы щелочной варкой лиственных пород древесины | 1980 |

|

SU931873A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1994 |

|

RU2080298C1 |

| Композиционный магнитосорбент для удаления нефти, нефтепродуктов и масел с поверхности воды | 2020 |

|

RU2757811C2 |

| Варочный раствор для получения сульфитной целлюлозы | 1983 |

|

SU1151629A1 |

Использование: изобретение относится к области очистки поверхности воды от нефти(нефтепродуктов) и других олеофильных соединений с помощью сорбента, получаемого из отходов окорки хвойных пород. Сущность изобретения состоит в очистке воды сорбентом из корковой части коры хвойных пород, содержащим определенное количество высокомолекулярных продуктов переработки нефти. Очистку ведут при определенном соотношении между сорбентом и нефтью. Способ является экологически чистым и экономически эффективным, в частности из-за возможности использования продуктов сорбции в качестве топлива без введения дополнительных дорогостоящих операций. 1 з.п. ф-лы, 1 табл.

Корковая часть - 97,5 - 99,2

Продукты переработки нефти - 0,8 - 2,5

а очистку ведут при массовом соотношении сорбента : нефть 1 : 1,8 - 3,3.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| МАСЛОПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ | 1995 |

|

RU2115468C1 |

| СОРБЕНТ НЕФТЕПРОДУКТОВ | 1993 |

|

RU2071829C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НЕФТЕПРОДУКТОВ | 1993 |

|

RU2071828C1 |

| СОРБЕНТ ДЛЯ СБОРА НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ И СПОСОБ СБОРА НЕФТЕПРОДУКТОВ | 1993 |

|

RU2069184C1 |

| Способ очистки поверхности воды от нефти | 1980 |

|

SU973486A1 |

| US 5104548 A, 14.01.1992. | |||

Авторы

Даты

2001-03-20—Публикация

1999-08-12—Подача