« Изобретение относится к целлюлозно-бумажному производству, а именно к составам варочных растворов для получения сульфитной небеленой целлюлозы. Целью изобретения является повы шение выхода целлюлозы. В качестве водной среды в варочном растворе для получения сульфитной небеленой целлюлозы могут быть использованы сточные воды целлюлозно-бумаляых предприятий, поступающие от узлов механической окорки балансовой древесины хвойных пород и представляющие собой водные экстракты коры древесины. Сточные воды узлов окорки имеют следующие характеристики: общее содержание сухих веществ 0,47-4,0 г/л; биологическое потребление кислорода БПКу 11502190 мг/л и ВПК о1640-2230 мг/л; ре дуцирующие вещества 0,4-3,34 г/л; бихроматная окисляемость 230 617 мг/л; перманганатная окисляемость 94-2410 мг/л. Водные растворы с содержанием экстрактных веществ коры хвойных пород древесины в количестве 2,05,0 мас.% могут быть получены как непосредственно на целлюлозно-бумажных предприятиях путем использования вод узлов окорки, так и экстракцией отходов окорки. Экстракцию проводят при 90-100 С и атмосферном давлении в течение 90-150 мин. При этом водный раствор имеет следующий состав, мас.%: Дубильные вещества 25-70 Низкомолекулярные углероды11,5-53,4 Смолистые вещества ,5 Использование в качестве водной среды сточной воды от окорки хвойных пород древесины с содержанием водоэкстрактивных веществ коры 2-5% от массы абсолютно сухой древесины приводит к повьшению выхода целлюлозы за счет регулируемого процесса конденсаций лигнина с дубильными веществами. При более высоком содержании водозкстрактивных веществ коры в варочном растворе процесс варки ста новится трудно управляемым, при пониженном - эффект повышения выхода целлюлозы снижается. Пример 1. Еловую щепу, при готовленную из окоренной древесины на УЩ-34, влажностью 8,3% в количестве 50 г абсолютно сухой древесины загружают в актоклав емкостью 0,4 л. В автоклав заливают варочный раствор следующего состава, мас.%. Активное основание 0,96 Сернистый ангвдрид 4,86 Сточная вода от окорки хвойных пород древесиныОстальное Количество водоэкстрактивных веществ коры сточной воды в варочном растворе составляет 2% от массы абсолютно сухой древесины. При этом они имеют следующий состав, мас.%: Дубильные вещества 57,5 Низкомолекулярные углеводы32,45 Смолистые вещества 10,05 Варку проводят по следующему режиму: нагрев до ИОС 105 мин; стоянка при 90 мин , подъем температуры до 100 мин. Продолжительность варки при 135С 60 мин. Для сравнения проводят варку по известному способу с добавкой в варочный раствор сточной воды производства ДВП мокрого формования следующего состава: биологическое потребление кислорода ВПК 50 400 мг/л и Х1ф ическое потребление кислорода ХПК 1200 мг/л. Обе варки проводят в трех повторНОСТЯХ. Пример 2. Еловую щепу, приготовленную из окоренной древесины на У1ЯЦ-ЗА, влажностью 8,3% в количестве 50 г абсолютно сухой древесины загружают в автоклав емкостью 0,4 л. В автоклав загружают варочный раствор следующего состава, мас.%: Активное основание 0,9 Сернистый ангидрид 5,4 Сточная вода от окорки хвойных пород древесиныОстальное Содержание водозкстрактивных веществ коры сточной воды в варочное растворе составляет 3% от массы абсолютно сзгхой древесины. Водоэкстрактивные вещества коры им«от следующий состав, мас.%: Дубипьньш вещества 45,0 Низкомолекулярные . углеводы53,4 Смолистые вещества 1,6 Сульфитную варку еловой щепы

провопят по режиму описанному в примере 1 .

Лля сравнения проводят варку по известному способу с варочным раствором, содержащим водную среду на основе сточной воды производства древесно-волокнистых плит мокрого формования следующего состава: биологическое потребление кислорода БПК 600 мг/л, химическое потребление кислорода ХПК 1900 мг/л.

Обе варки проводят в трех повторностях.

Пример 3. Еловую щепу, полученную из окоренной древесины на УШЦ-ЗА влажностью 8,3% в количестве 60 г абсолютно сухой древесины загружают в автоклав емкостью 0,4 л. В автоклав заливают варочный раствор следующего состава, мас.%:

Активное основание 1,0

Сернистый ангидрид 8,2

Водный раствор экст

рактивных веществ коры

елиОстальное

Водный раствор экстрактивных веществ коры ели получают на опытнопромьшшеннсй установке путем экстракции водой отходов окорки при 95С и атмосферном давлении, в течение 150 мин. В результате его упаривания раствор имеет следующий состав: общее содержание сухих веществ 32%, среди них дубильные вещества 49%. Содержание водозкстрактивных веществ коры ели в варочном растворе составляет 5,0% от массы абсолютно сухой древесины.

Сульфитную варку еловой щепы проводят по режиму, описанному в примере I.

I Для сравнения проводят варку по известному способу с варочным раствором, содержащим водную среду на I основе сточной воды производства древесно-волокнистых плит мокрого формования следующего состава: биологическое потребление кислорода ВПК 1745 мг/л, химическое потребление кислорода ХПК 5903 мг/л.

Обе варки проводят в трех повториостях.

Пример 4. Березовую щепу, приготовленную из окоренной древесины на УПЩ-3, влажностью 9,6% в количестве 50 г абсолютно сухой древесины загружают в актоклав емкостью

0,4 л. В актоклав заливают йарочньй раствор следующего состава, мас.%: Активное основание 1,17 Сернистый ангидрид 5,5 Водный раствор экстрактивных веществ отходов окорки ели Остальное Водньй раствор экстрактивных веществ коры ели получают путем экстрагирования отходов окорки ели сточными водами узла окорки при в течение 120 мин и гидромодуле 1:8. Концентрация сухих веществ в растворе 3,5%, при этом дубильные вещества составляют 40%, углеводы 32%, а смолистые вещества 28%.

Содержание экстрактивных веществ коры ели в варочном растворе составляет 5% от массы абсолютно .сухой древесины.

Сульфитную варку березовой щепы проводят по следующему режиму: подъем температуры до 105°С 110 мин; стоянка при 60 мин, подъем температуры до 132°С 100 мин, стоянка при 55 мин.

Для сравнения проводят варку по известному способу с добавкой в варочный раствор сточной воды производства ДВП мокрого формования следующего состава: биологическое потребле-т ние кислорода БЖ 500 мг/л и химическое потребление кислорода ХЖ 1300 мг/л.

Пример 5. Березовую щепу, приготовленную из окоренной древесины на УЩ-ЗА, влажностью 9,6% в количестве 60 г абсолйтно сухой древесины загружшот в автоклав емкостью 0,4 л. В автоклав заливают варочный раствор следующего состава, мас.%:

Активное основание 1,8

Сернистый ангидрид 5,5 Сточная вода от окарки хвойных пород Остальное

Содержание экстрактивных веществ коры сточной воды в варочном растворе составляет 2% от массы абсолютно сухой древесш1ы, при этом они имеют следующий состав, мас.%:

Дубильные вещества 70

Низкомолекулярные

углеводы11,5

Смолисть вещества 18,5 Сульфитную варку березовой щепы проводят по режиму, описанному в примере 4.

Для сравнения проводят варку по известному способу с добавкой в варочный раствор сточной воды производства ДВП мокрого формования следующего состава: биологическое потребление кислорода БПКу А80 мг/л, химическое потребление кислорода ХПК 1700.мг/л.

Варки проводят в трех повторностях.

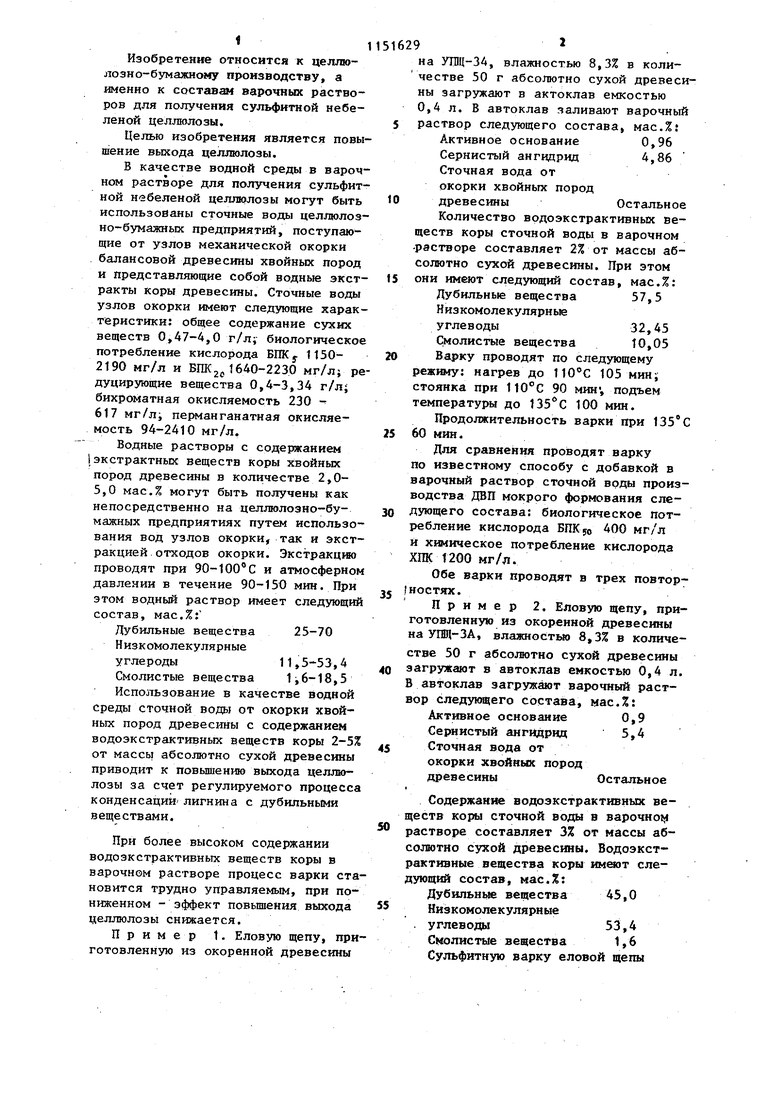

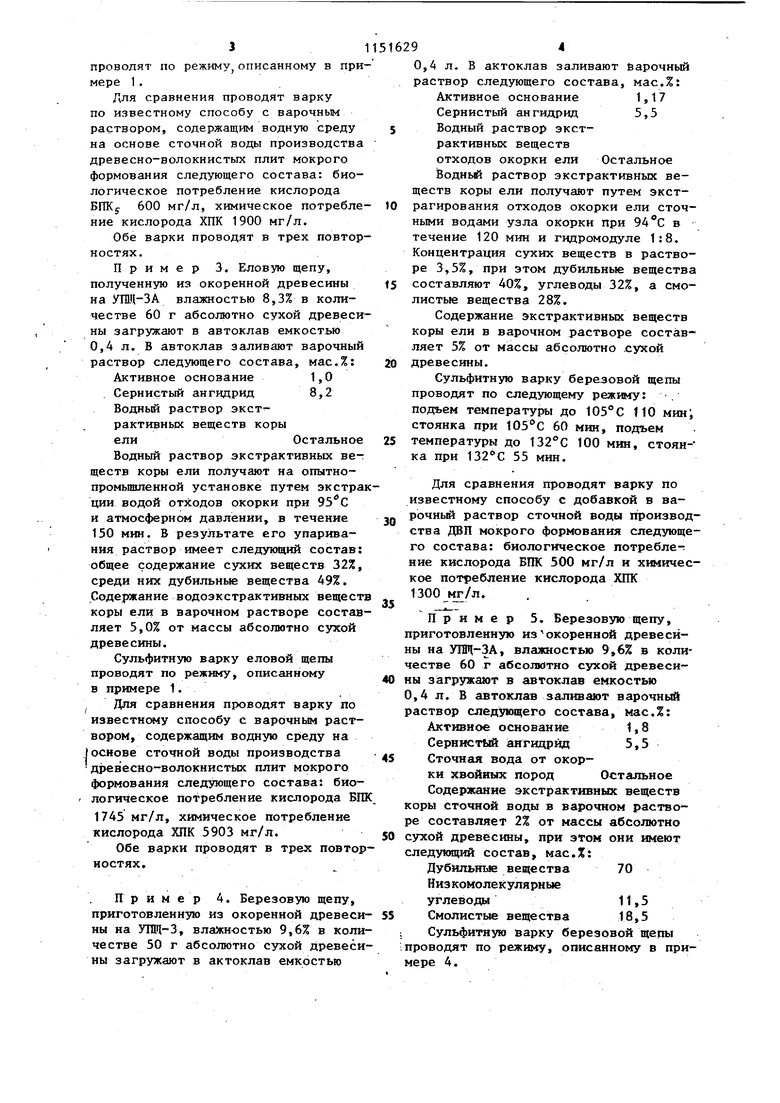

В таблице представлены средние данные по выходу, степени делигнификации и механическим показателям полученной целлюлозы.

Из приведенных в таблице данных видно, что использование в качестве

водной среды сточной воды от окорки хвойньос пород дреиесины с содержанием водоэкстрактивных веществ коры хвойных пород в количестве 2-5% от массы абсолютно сухой древесины позволяет повысить выход целлюлозы:, при варке еловой щепы на 2,0-2,7%, при варке березовой щепы на П,72,4%. При этом сокращается расход свежей воды на варку и расширяется сырьевая база для получения дешевых и эффективных добавок к сульфитньм варочньм растворам. Одновременно решается задача утилизации сточных вод узлов окорки, загрязняющих окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфитной целлюлозы | 1989 |

|

SU1664931A1 |

| Добавка к варочному раствору при получении целлюлозы щелочной варкой лиственных пород древесины | 1980 |

|

SU931873A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2022 |

|

RU2797173C1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2231588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2234564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| Способ варки целлюлозосодержащего материала | 1973 |

|

SU506672A1 |

| Способ получения целлюлозы | 1981 |

|

SU990916A1 |

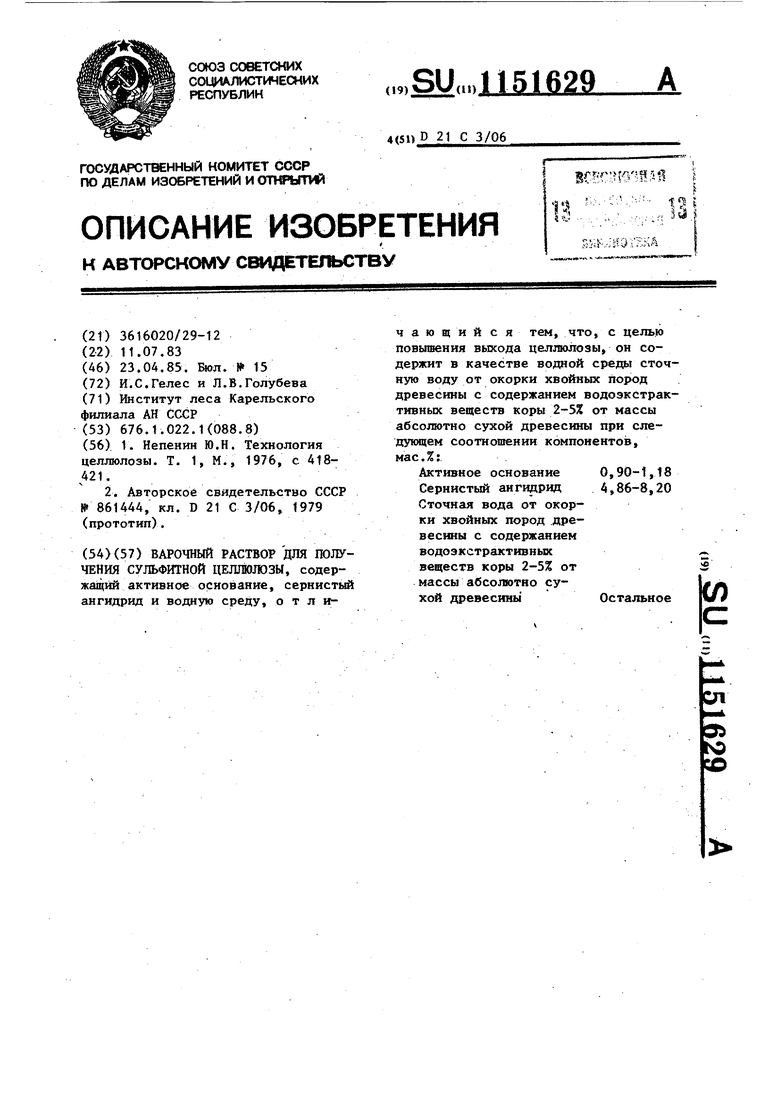

ВАРОЧНЫЙ РАСТВОР ДЛЯ ГОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ, содержа1цйй активное основание, сернистый ангидрид и водную среду, о т л и чающий ся тем, что, с целью повышения выхода целлюлозы, он со держит в качестве водной среды сточную воду от окорки хвойных пород древесины с содержанием водоэкстрактивных веществ коры 2-5Z от массы абсолютно сухой древесины при сле дующем соотношении компонентов, мас.%; Активное основание 0,90-1,18 Сернистый ангвдрид 4,86-8,20 Сточная вода от окорки хвойных пород .древесины с содержанием водоэкстрактивньк веществ коры 2-5% от массы абсолютно хой ;февесины Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Непенин Ю.Н | |||

| Технология целлюлозы | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| V, 2 | |||

| Варочный раствор для получения волокнистого полуфабриката | 1979 |

|

SU861444A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-23—Публикация

1983-07-11—Подача