Изобретение относится к области сорбционной очистки сточных вод /СВ/ от содержащихся в них тяжелых металлов /ТМ/ и может быть использовано на предприятиях машиностроительной, радиотехнической, электронной и других отраслей, в т.ч. имеющих цеха и участки гальванотехники.

Гальванотехника широко распространена. В качестве ее основных процессов используются никелирование, хромирование, цинкование и некоторые др. Ионы и соединения ТМ представляют серьезную опасность для живых организмов, особенно человека, а Сч6+ и Ni2+ относятся к наиболее опасным ионам.

Известна сорбционная очистка СВ от ТМ. В частности при использовании ионообменных смол технология усложнена и требует дорогих и дефицитных материалов. При этом не решена проблема элюатов, образующихся в процессе регенерации ионитов, т. к. с ними сбрасывается большое количество солей, что наносит вред окружающей среде /1/. Не решена также проблема утилизации ионообменных синтетических смол, потерявших со временем свою первоначальную обменную емкость, что приводит к загрязнению природной среды.

Известна очистка СВ от ТМ с помощью химически модифицированных сорбентов из отходов деревообрабатывающей и целлюлозно-бумажной промышленности - опилок и шлам-лигнина /2/. Как известно, древесные опилки являются материалом лигноуглеводной природы. Модификация состоит в выдерживании древесных опилок в растворе реагента-модификатора, представляющего собой продукт нового синтеза - гетероциклические азотистые соединения или производные моноэтаноламина, при соотношении реагент:сорбент 1:10-100 в течение 1-24 ч или пропусканием раствора модификатора через слой сорбента в колонке. Очистку СВ от ТМ вели, пропуская ее через слой сорбента /опилок/, помещенного в стеклянную колонку диаметром 20 мм и высотой 100 мм. Очистка в динамическом режиме путем фильтрации раствора с концентрацией Сч3+ 10 мг/л через модифицированный сорбент при продолжительности фильтроцикла 20 ч повысила степень извлечения до 83-94,5% против 71% у исходных необработанных опилок, а удельная емкость модифицированного сорбента повысилась до 0,37-0,49 г Сч3+/1 кг по сравнению с 0,20 г Сч3+/1 кг исходных опилок. Недостатком указанной технологии является то, что для модификации древесных опилок используются синтетические азотсодержащие соединения, являющиеся токсическими веществами, которые постоянно вымываются из модифицированного сорбента в очищаемые стоки, что приводит с одной стороны к их вторичному загрязнению токсикантами, чуждыми флоре и фауне естественных водоемов, а с другой - к необходимости дополнительной модификации сорбента. Кроме того, согласно приведенным данным удельная сорбционная емкость остается низкой /0,37-0,49 г Сч3+ на 1 кг модифицированного сорбента/, а степень очистки недостаточной: в оптимальных условиях она составляет 94,5%, а это значит, что при исходной концентрации Сч3+ 10 мг/л после очистки остаточная концентрация Сч3+ составит 0,55 мг/л, что превышает ПДК.

Таким образом, известные технологии очистки имеют или ограниченное применение, или низкую эффективность, но в целом они не решают основные природоохранные, технические и экономические вопросы очистки стоков от ТМ /производство ионообменных смол экологически "грязное", а утилизация их не решена/. Сорбционная емкость модифицированных опилок низкая, степень очистки СВ от ТМ недостаточна, что приводит к загрязнению поверхностных вод ТМ.

Наиболее близкой технологией является очистка СВ от ТМ с помощью коры хвойных пород /3/, которая представляет собой природный лигно-углеводный материал. Очистку ведут в динамической режиме, пропуская СВ со скоростью 1 м/ч через стеклянную колонку диаметром 20 мм и высотой 100 мм, заполненную корой с размером частиц 1-5 мм. Степень очистки СВ,содержавших отдельно Ni2+, Fe3+, Сч3+, Сч6+, при концентрации 5 мг/л каждого иона при фильтроцикле 6 ч составила соответственно 72,0%, 32,0%, 78,1% и 57,4%. Это значит, что СВ после очистки содержали Ni2+ 1,4 мг/л, Fe3+ 3,4 мг/л, Сч3+ 1,1 мг/л и Сч6+ 2,13 мг/л, т.е. у всех СВ концентрация ионов превышала в несколько раз ПДК. Следовательно, все эти СВ требовали дополнительной очистки, не отвечали санитарно-гигиеническим нормам и представляли угрозу для окружающей среды. Удельная сорбционная емкость при оптимальной величине pH 5 составила: никеля 0,21 г /1 кг коры/ 0,21 мг /1 г коры/, железа 0,24 г /1 кг коры/ 0,24 мг /1 г коры/, хрома 1,12 г /1 кг коры/ 1,12 мг /1 г коры/. Кроме того, кора хвойных пород содержит значительное количество водорастворимых веществ, что ведет к вторичному загрязнению очищаемых СВ. Таким образом, ни по степени очистки СВ, ни по сорбционной емкости, ни по вторичному загрязнению очищаемых стоков кора не может быть признана в качестве приемлемого сорбента, несмотря на практически неограниченные ее ресурсы.

Техническая задача, решаемая предлагаемым изобретением, состоит в очистке стоков, содержащих ТМ, в первую очередь Сч6+ и N2+, до норм ПДК и повышении удельной сорбционной емкости сорбента. Решение технической задачи достигается тем, что в качестве сорбента используют корковую часть коры хвойных пород, подвергнутую измельчению и экстракции горячей водой, а очистку стоков ведут при температуре 25-38oC и скорости фильтрации 0,2-0,35 м/ч. Изучение существующего уровня техники в данной области по патентным и научно-техническим источникам информации показало, что предлагаемый способ как по виду сорбента, так и по режиму очистки отличается от известных. Высокая эффективность предлагаемого технического решения обусловлена высокой сорбционной емкостью сорбента, отличающей его от аналогичных лигноуглеводных материалов, и возможностью очистки СВ как с низкой, так и с высокой /сотни мг/л/ концентрацией ТМ. Особенно эффективен предлагаемый способ для очистки стоков от соединений Сч6+, т.к. в нем отсутствует стадия предварительного восстановления Сч6+ в Сч3+, которая является самой затратной операцией во всей системе очистки от указанного иона. При высокой сорбционной емкости доступность сорбента обеспечена широкой сырьевой базой - многотоннажными отходами окорки древесины хвойных пород. Продукты сорбции можно утилизировать путем сжигания, где в качестве топлива выступает сам сорбент. Полученные оксиды ТМ могут быть использованы в различных направлениях, в частности в качестве высокооблагороженного рудного сырья /содержание оксида хрома-Сч2O3 - в зольном остатке составляет 70% и более, а никеля - 30% и более/.

Сорбент получали из корковой части коры ели и сосны /отходы окорки деревоперерабатывающих предприятий Карелии/ путем ее измельчения и экстрагирования горячей водой для удаления водорастворимых компонентов. Процесс сорбции вели в динамическом режиме пропуская СВ через сорбент, помещенный в стеклянную колонку внутренним диаметром 40 мм и длиной 500 мм. Отношение диаметра столба сорбента к его высоте 1:4-5. Очищаемую воду фильтровали в направлении сверху вниз, регулируя скорость протекания. СВ получали путем разбавления отработанных и рабочих растворов никелирования и хромирования предприятий г. Петрозаводска.

Предлагаемый способ иллюстрируют 15 примеров.

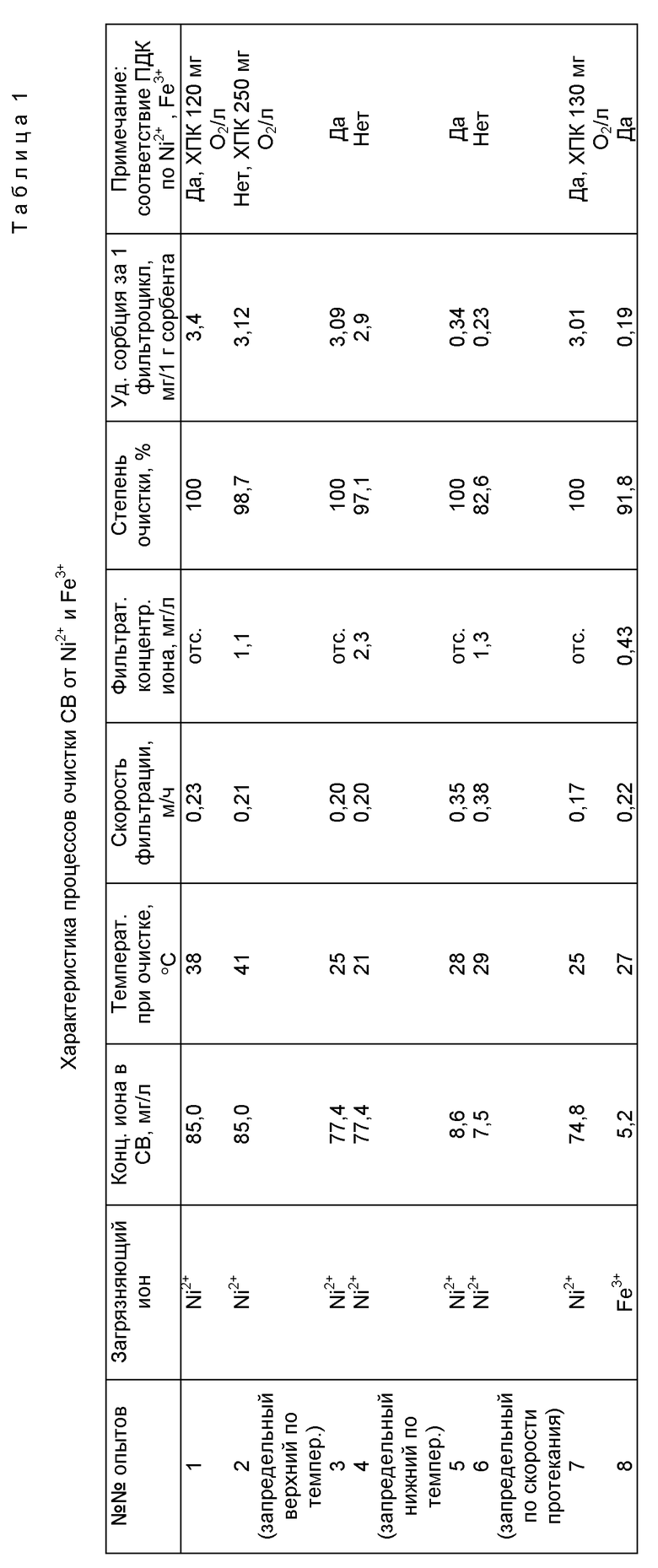

Пример 1. В стеклянную колонку внутренним диаметром 40 мм и высотой 500 мм загружали сорбент так, что его высота составляла 170 мм. Путем разбавления отработанного раствора получали СВ с концентрацией Ni2+ 85,0 мг/л, которую подогревали до температуры 38oC и фильтровали через слой сорбента со скоростью 0,23 м/ч. Цикл очистки составил 4,5 часа. В фильтрате отсутствовали ионы Ni2+, фильтрат был окрашен и ХПК составляло 120 мг O2/л /данные по очистке приведены в табл. 1/.

Пример 2. Колонку с сорбентом и раствор СВ подготавливали, как в примере 1, но СВ подогревали до температуры 41oC и вели фильтрацию со скоростью 0,21 м/ч. Продолжительность цикла составила 4 ч 40 мин. В фильтрате концентрация Ni2+ составила 1,1 мг/л, что выше ПДК. Фильтрат был интенсивно окрашен и ХПК было равно 253 мг O2/л /данные по очистке приведены в табл. 1/.

Пример 3. Колонку с сорбентом готовили, как в примере 1. Путем разбавления рабочего раствора из ванны никелирования получали СВ с концентрацией Ni2+ 77,4 мг/л. СВ подогревали до 25oC и фильтровали через слой сорбента со скоростью 0,20 м/ч. Время цикла составило 4 ч 20 мин. В фильтрате отсутствовал ион Ni2+, т.е. степень очистки составила 100% /данные по очистке приведены в табл. 1/.

Пример 4. Колонку с сорбентом готовили, как в примере 1. Путем разбавления рабочего раствора из ванны никелирования получали СВ с концентрацией Ni2+ 77,4 мг/л. СВ с температурой 21oC фильтровали через слой сорбента со скоростью 0,20 м/ч. Время цикла 4 ч 40 мин. В фильтрате концентрация Ni2+ составляла 2,3 мг/л, степень очистки 97,1% /данные по очистке приведены в табл. 1/.

Пример 5. В стеклянную колонку загружали сорбент так, чтобы его высота составила 200 мм. Сточную воду с концентрацией Ni2+ 8,6 мг/л получали путем разбавления отработанного раствора никелирования. СВ подогревали до 28oC и фильтровали через сорбент со скоростью 0,35 м/ч. Время цикла составило 3 ч 30 мин. В фильтрате отсутствовал ион Ni2+, степень очистки составила 100% /данные по очистке приведены в табл. 1/.

Пример 6. Колонку с сорбентом готовили, как в примере 5. СВ с концентрацией Ni2+ 7,5 мг/л готовили, как в примере 5. СВ подогревали до температуры 29oC и фильтровали со скоростью 0,38 м/ч. Время цикла составило 3 ч 45 мин. В фильтрате концентрация Ni2+ составила 1,3 мг/л, степень очистки 82,6% /данные по очистке приведены в табл. 1/.

Пример 7. Колонку с сорбентом готовили, как в примере 1. CB с концентрацией Ni2+ 74,8 мг/л получали, как в примере 1. СВ подогревали до температуры 25oC и фильтровали со скоростью 0,17 м/ч. Время цикла составило 5 ч 15 мин. В фильтрате ион Ni2+ отсутствовал, но раствор был окрашен и ХПК составляло 130 мг O2/л /данные по очистке приведены в табл. 1/.

Пример 8. Колонку с сорбентом готовили, как в примере 1. В качестве СВ использовали артезианскую воду с концентрацией Fe3+ 5,2 мг/л. СВ подогревали до 27oC и фильтрацию через сорбент вели со скоростью 0,22 м/ч. Время цикла составило 4 ч 30 мин. В фильтрате концентрация Fe3+ составила 0,43 мг/л, степень очистки 94,8% /данные по очистке приведены в табл. 1/.

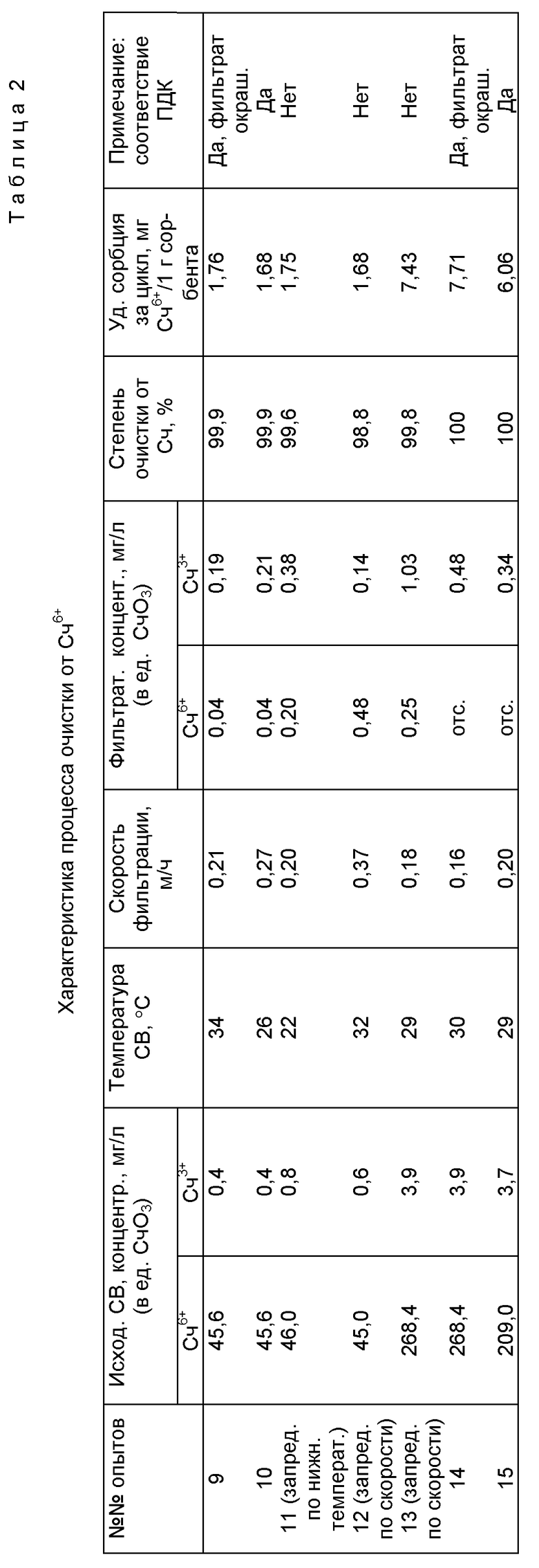

Пример 9. Стеклянную колонку внутренним диаметром 40 мм и высотой 500 мм загружали сорбентом так, что его высота составляла 170 мм. СВ готовили путем разбавления рабочего раствора из ванны хромирования до концентрации в ней Сч6+ 45,6 мг/л, Сч3+ 0,4 мг/л /Счобщ - Сч6+ в ед. СчO3/. СВ подогревали до температуры 34oC и фильтровали через сорбент со скоростью 0,21 м/ч в течение 4 ч 45 мин. В фильтрате остаточная концентрация Сч6+ составляла 0,04 мг/л, Сч3+ 0,19 мг/л, а Счобщ 0,23 мг/л. Степень очистки по Сч6+ составила 99,9%, фильтрат соответствовал требованиям ПДК по Сч6+ и Сч3+ /данные по очистке приведены в табл. 2/.

Пример 10. Колонку с сорбентом и СВ готовили, как в примере 9. СВ подогревали до температуры 26oC и фильтровали со скоростью 0,27 м/ч в течение 4 ч. В фильтрате концентрация Сч6+ составила 0,04 мг/л, Сч3+ 0,21 мг/л, Счобщ 0,25 мг/л /все концентрации даны в ед. СчO3/. Степень очистки по Сч6+ - 99,9%. По содержанию Сч6+ и Сч3+ фильтрат соответствовал требованиям ПДК /данные по очистке приведены в табл. 2/.

Пример 11. Колонку с сорбентом готовили, как в примере 9. СВ получали путем разбавления рабочего раствора из ванны хромирования до концентрации в ней Сч6+ 46,0 мг/л, Сч3+ 0,6 мг/л. СВ с температурой 22oC фильтровали через сорбент со скоростью 0,20 м/ч в течение 5 ч. В фильтрате концентрация Сч6+ составила 0,20 мг/л, Сч3+ 0,38 мг/л, Счобщ 0,58 мг/л /все концентрации даны в ед. СчO3/. СВ после очистки не соответствовала требованиям ПДК /данные по очистке приведены в табл. 2/.

Пример 12. Колонку с сорбентом готовили, как в примере 9. СВ получали путем разбавления рабочего раствора из ванны хромирования до концентрации в ней Сч6+ 45,0 мг/л, Сч3+ 0,6 мг/л, Счобщ 45,6 мг/л /все концентрации даны в ед. СчO3/. СВ подогревали до 32oC и фильтровали через сорбент со скоростью 0,37 м/ч в течение 3 ч. В фильтрате концентрация Сч6+ составила 0,48 мг/л, Сч3+ 0,14 мг/л, Счобщ 0,62 мг/л. СВ после очистки не отвечала требованиям ПДК /данные по очистке приведены в табл. 2/.

Пример 13. Стеклянную колонку внутренним диаметром 40 мм и длиной 500 мм загружали сорбентом, так что его высота составляла 210 мм. СВ готовили путем разбавления отработанного раствора хромирования до концентрации в ней Сч6+ 268,4 мг/л, Сч3+ 3,9 мг/л, Счобщ 272,3 мг/л /все концентрации даны в ед. СчO3/. СВ подогревали до 29oC и фильтровали через сорбент со скоростью 0,18 м/ч в течение 5 ч 20 мин. Концентрация в СВ Сч6+ составила 0,25 мг/л, Сч3+ 1,03 мг/л, Счобщ 1,28 мг/л, т.е. концентрация Сч6+ и Сч3+ превышала требования ПДК /данные по очистке приведены в табл. 2/.

Пример 14. Колонку с сорбентом и СВ готовили, как в примере 13. СВ подогревали до 30oC и фильтровали через сорбент со скоростью 0,16 м/ч в течение 5 ч 30 мин. В фильтрате Сч6+ отсутствовал, концентрация Сч3+ составляла 0,48 мг/л, Счобщ 0,48 мг/л. Фильтрат отвечал требованиям ПДК, хотя был окрашен за счет растворения веществ сорбента /данные по очистке приведены в табл. 2/.

Пример 15. Колонку с сорбентом готовили, как в примере 13. СВ получали путем разбавления отработанного раствора хромирования до концентрации в ней Сч6+ 209,0 мг/л, Сч3+ 3,7 мг/л, Счобщ 212,7 мг/л /все концентрации даны в ед. СчO3/. CВ подогревали до 29oC и фильтровали через сорбент со скоростью 0,20 м/ч в течение 5 ч. В фильтрате Сч6+ отсутствовал, концентрация Сч3+ составляла 0,34 мг/л, Счобщ 0,34 мг/л, т.е. степень очистки отвечала требованиям ЦДК /данные по очистке приведены в табл. 2/.

Согласно "Приложения 2" "Санитарные правила и нормы охраны поверхностных вод от загрязнений". Изд. офиц. М. - 1988. - 70 с., вводится с 01.01.1989, значения ПДК по никелю 0,1 мг/л, Сч6+ 0,05 мг/л, Сч3+ 0,5 мг/л/ N N по п/п в "Приложении 2" 815, 1265 И 1264/.

Из приведенных в табл. 1 и 2 данных следует, что оптимальными параметрами предлагаемого способа сорбционной очистки являются температура 25 - 38oC и скорость фильтрации /протекания/ 0,20 - 0,35 м/ч. При повышении температуры СВ до 41oC фильтрат содержит 1,1 мг/л Ni2+, что существенно превышает значение ПДК, и имеет повышенное количество веществ сорбента /пример 2, табл. 1 /. При понижении температуры очищаемой СВ до 21oC /пример 4, табл. 1/ и до 22oC /пример 11, табл. 2/ концентрация Ni2+ и Сч6+ составляет соответственно 2,30 мг/л и 0,20 мг/л, что значительно превышает требования ПДК для указанных ионов. При увеличении скорости протекания СВ через сорбент до 0,33 м/ч /пример 6, табл. 1/ и 0,37 м/ч /пример 12, табл. 2/ концентрация Ni2+ и Сч6+ составила соответственно 1,3, мг/л и 0,48 мг/л, что существенно превышает значения ПДК. При высокой концентрации Сч6+ /268,4 мг/л/ снижение скорости фильтрации до 0,18 м/ч не проводит к положительным результатам /пример 13, табл. 2/. При дальнейшем снижении скорости фильтрации до 0,17 м/ч /пример 7, табл. 1/ и до 0,16 м/ч /пример 14, табл. 2/ степень очистки соответствует требованиям ПДК, но при этом в фильтраты переходит повышенное количество компонентов сорбента, что повышает ХПК и цветность очищенной СВ. Кроме того, снижение скорости протекания нецелесообразно с экономической точки зрения. Из данных табл. 1 и 2 следует, что сорбент в предлагаемом способе очистки обладает несравненно большей сорбционной способностью по сравнению с известным /кора хвойных пород/: за один цикл фильтрации удельная сорбция его составляет 0,23 - 3,4 мг Ni2+ /1 г сорбента и 1,68 - 7,71 мг Сч6+ /1 г сорбента, но положительный эффект очистки /до значения ЦДК/ достигается при определенных условиях: температуре в процессе очистки 25 - 38oC и скорости протекания /фильтрации/ 0,2 - 0,35 м/ч.

Согласно неоднократно проведенным экспериментам при многократных циклах очистки СВ через одну и ту же массу сорбента сорбция Ni2+ достигает 9 - 12 мг/1 г сорбента, а Сч6+ 200 - 230 мг/1 г сорбента. Из патентной и других источников научно-технической информации неизвестны природные сорбенты лигноуглеводного характера с подобной сорбционной емкостью. Кроме того, сорбция Сч6+, как следует из приведенных данных, проходила без перевода в Сч3+, т.е. имела место прямая сорбция этого важного технологического агента и опаснейшего токсиканта. Предлагаемая сорбционная очистка позволяет осуществить процесс, отвечающий экологическим требованиям, без применения разного вида оборудования. Продукт сорбции может быть утилизирован в нескольких направлениях.

Неограниченная сырьевая база для производства сорбента, простые операции получения сорбента и простота проведения процесса очистки стоков от ТМ в широком диапазоне их концентраций без каких-либо существенных затрат на химикаты, электроэнергию, водные ресурсы и оборудование - все это позволяет считать предлагаемую сорбционную очистку промышленно применимой.

Источники информации

1. Гребенюк В.Д., Соболевская Т.Т., Махно А.Г. Состояние и перспективы развития методов очистки сточных вод гальванических производств //Химия и технология воды. - 1989. - Т. 11, N 5. - С. 407 - 421.

2. Тимофеева С. С. , Лыкова О.В., Кухарев Б.Ф. Использование химически модифицированных сорбентов для извлечения металлов из сточных вод //Химия и технология воды. - 1990. - Т. 12, N 6. - С. 505 - 508.

3. Тимофеева С. С. , Лыкова О. В. Сорбционное извлечение металлов из сточных вод гальванических производств //Химия и технология воды. - 1990. - Т. 12, N 5. - С. 440 - 443.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КОНЦЕНТРИРОВАННЫХ ОТРАБОТАННЫХ ВОДНЫХ РАСТВОРОВ ОТ СОЕДИНЕНИЙ ХРОМА (VI) | 1997 |

|

RU2109691C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1999 |

|

RU2164169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА ИЗ ЕЛИ | 1993 |

|

RU2065487C1 |

| Способ очистки сточных вод от катионных красителей | 1985 |

|

SU1370084A1 |

| Варочный раствор для получения сульфитной целлюлозы | 1983 |

|

SU1151629A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| Способ получения сульфитной целлюлозы | 1989 |

|

SU1664931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| Добавка к варочному раствору при получении целлюлозы щелочной варкой лиственных пород древесины | 1980 |

|

SU931873A1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2579400C1 |

Использование: изобретение относится к области очистки сточных вод от тяжелых металлов. Сущность изобретения состоит в фильтровании сточной воды, содержащей тяжелые металлы, через слой сорбента, представляющего из себя измельченную корковую часть коры хвойных пород древесины, подвергнутую экстракции горячей водой, при определенной температуре и скорости протекания. Способ эффективен, так как сорбционная способность использованного сорбента выше по сравнению с другими аналогичными природными лигноуглеводными материалами. Продукт сорбции можно утилизировать путем сжигания. 2 табл.

Способ очистки сточных вод от тяжелых металлов, включающий фильтрование через слой сорбента лигноуглеводной природы, содержащий измельченную кору хвойных пород древесины, отличающийся тем, что в качестве лигноуглеводного материала используют корковую часть коры хвойных пород, предварительно проэкстрагированную горячей водой, а очистку ведут при температуре 25-38oС и при скорости потока 0,2-0,35 м/ч.

| ТИМОФЕЕВА С.С | |||

| и др | |||

| Сорбционное извлечение металлов из сточных вод | |||

| Химия и технология воды, 1990, т | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ получения целлюлозы из стеблей хлопчатника | 1912 |

|

SU505A1 |

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2001-12-10—Публикация

2000-04-05—Подача