Изобретение относится к измерительной технике и может быть использовано при испытании строящихся и эксплуатируемых трубопроводов.

Известен способ определения дефектов в трубопроводе по разнице в показаниях манометров в голове и конце участка трубопровода длиной не более 1 км. Испытание выполняется гидравлическим или пневматическим способом путем определения утечек воды или падения давления воздуха в трубопроводе при поддержании испытательного давления за определенное время (СНиП 3.05.04-85. Наружные сети и сооружения водоснабжения и канализации. М.: Госстрой СССР, 1990).

Недостатком этого способа является затруднение в определении местоположения дефектов и их количества.

Известны способы определения местоположения дефекта в трубопроводе:

- по мокрым и размытым местам на поверхности земли;

- по пузырькам воздуха, появляющимся на поверхности земли;

- по звуку просачивающегося воздуха;

- по запаху одорированного воздуха;

- специальными приборами, течеискателями галоидного типа (ГТИ-2Т6, ГТИ-3, ГТИ-5 и др. ) (Перешивкин А.К. и др. Монтаж систем внешнего водоснабжения и канализации. Справочник. - М.: Стройиздат, 1988).

К недостаткам этих способов следует отнести наличие субъективного фактора (видимость, звук, запах), сложность специальных приборов, затруднения в определении количественных параметров дефекта.

Наиболее близким к заявленному предложению является техническое решение, где определение местоположения дефекта покрытия внутренней поверхности трубопровода включает помещение гибкой кольцевой камеры в контролируемый трубопровод, затем заполняют ее воздухом, через центр которой пропущен трос, охватывающий камеру по дуге 180o, и одним концом закрепленный в начале трубопровода, другим концом намотан на барабан лебедки, имеющей датчик оборотов (а.с. N 1446466, кл. G 01 B 13/02, 1988).

Техническим решением задачи является определение местоположения дефектов в трубопроводе и оценка их количественных параметров.

Реализация задачи достигается тем, что предварительно создают постоянное испытательное давление в полости между началом трубопровода и кольцевой камерой, под действием которого перемещают кольцевую камеру по трубопроводу с заданной скоростью и по величине изменения испытательного давления определяют местоположение и количественные параметры дефектов.

По данным патентной и научно-технической литературы не известна заявленная совокупность признаков, направленная на достижение поставленной цели, что позволяет сделать вывод о существенности заявленных признаков.

Положительный эффект достигается за счет совмещения функций определения местоположения дефектов и выявление их значимости по количественным параметрам.

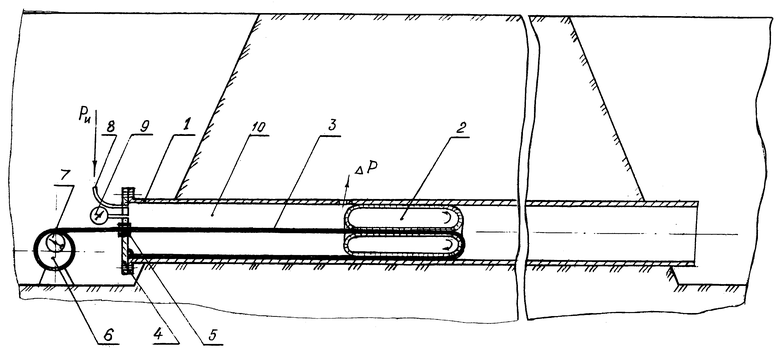

На чертеже показана последовательность проведения операций для осуществления способа.

Способ осуществляется следующим образом.

В диагностируемый трубопровод 1 помещают кольцевую гибкую камеру 2, через центр которой пропущен трос 3, охватывающий ее на дуге 180o, один конец которого закреплен на заглушке 4, а другой пропущен через уплотнитель 5 в заглушке 4 и намотан на барабан лебедки 6, оборудованной датчиком оборотов 7. В кольцевой камере 2 создают давление не менее испытательного.

На торец трубопровода 1 устанавливают заглушку 4, снабженную штуцером 8 для подачи рабочего агента и манометром 9 для контроля испытательного давления.

С помощью компрессора или передвижной насосной станции в полости 10 трубопровода 1, образованной заглушкой 4 и кольцевой камерой 2, создают постоянное испытательное давление Pи, под действием которого кольцевая камера 2 перекатывается по трубопроводу 1 с постоянной скоростью, регулируемой лебедкой 6.

При перекатывании кольцевой камеры через дефект (дырка, щель, отверстие, отвод и т.п.) манометром фиксируют падение испытательного давления (P) рабочего агента, по счетчику оборотов определяют расстояние от начала трубопровода до дефекта, а по величине изменения испытательного давления определяют количественную характеристику дефекта (площадь сечения).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ ГИДРОЦИКЛОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170622C2 |

| Устройство для определения местоположения дефекта покрытия внутренней поверхности трубопровода | 1987 |

|

SU1446466A1 |

| ТОРМОЗ-ЗАМЕДЛИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2048995C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ | 1998 |

|

RU2132754C1 |

| РЫХЛИТЕЛЬ ПОЧВЫ С ГАЗОДИНАМИЧЕСКИМ ИНТЕНСИФИКАТОРОМ | 2001 |

|

RU2208304C1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1998 |

|

RU2151915C1 |

| ОПРЫСКИВАТЕЛЬ УЛЬТРАМАЛООБЪЕМНЫЙ | 1996 |

|

RU2097970C1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1998 |

|

RU2151914C1 |

| СИСТЕМА ДОЖДЕВОЙ КАНАЛИЗАЦИИ | 1998 |

|

RU2153045C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УХОДА ЗА РАСТЕНИЯМИ | 1998 |

|

RU2159546C2 |

Изобретение относится к измерительной технике и может быть использовано при испытании строящихся и эксплуатируемых трубопроводов. Для определения местоположения дефекта трубопровода предварительно создают постоянное испытательное давление в полости между началом трубопровода и кольцевой камерой, под действием которого перемещают кольцевую камеру по трубопроводу с заданной скоростью, и по величине изменения испытательного давления определяют местоположение и количественные параметры дефектов. Техническим результатом изобретения является определение местоположения дефектов и оценка их количественных параметров. 1 ил.

Способ определения дефекта трубопровода, включающий помещение гибкой кольцевой камеры в трубопровод, заполнение ее воздухом, измерение пути ее перемещения с помощью датчика оборотов с барабаном и герметизацию входа трубопровода, отличающийся тем, что предварительно создают постоянное испытательное давление в полости между началом трубопровода и кольцевой камерой, под действием которого перемещают кольцевую камеру по трубопроводу с заданной скоростью, и по величине изменения испытательного давления определяют местоположение и количественные параметры дефектов.

| Устройство для определения местоположения дефекта покрытия внутренней поверхности трубопровода | 1987 |

|

SU1446466A1 |

| УСТРОЙСТВО для ОБНАРУЖЕНИЯ УТЕЧЕК В ТРУБОПРОВОДАХ | 0 |

|

SU333431A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ТЕЧЕЙ В ТРУБОПРОВОДЕ | 0 |

|

SU336463A1 |

| Прибор для определения места повреждения трубопровода | 1937 |

|

SU54723A1 |

| Устройство для обнаружения дефектов в подземных трубопроводах | 1950 |

|

SU91519A1 |

| DE 3626646 A1, 18.02.1988. | |||

Авторы

Даты

2001-03-20—Публикация

1999-03-16—Подача